Адсорбер сосуд работающий под давлением

ООО «ГАЗМАШПРОЕКТ» «НАГАТИНСКИЙ»

Номер: 12-2

Год: 2015

Страницы: 46-49

Журнал: Актуальные проблемы гуманитарных и естественных наук

- Издательство

Научное издательство «Институт стратегических исследований»

ISSN (печатный вариант): 2073-0071

Область наук

- Общие и комплексные проблемы естественных и точных наук

- Общественные науки в целом

Ключевые слова

техническое состояние, техническое диагностирование, адсорбер, technical condition, technical diagnosis, adsorber

Просмотр статьи

⛔️ (обновите страницу, если статья не отобразилась)

Аннотация к статье

В данной статье авторами рассмотрено техническое диагностирование адсорбера БТ 1810, предназначенного для осушки природного газа от механических примесей и жидкости, с целью определения соответствия объекта предъявляемым к нему требованиям промышленной безопасности, определение расчётного остаточного ресурса и срока дальнейшей безопасной эксплуатации

Текст научной статьи

Работы по экспертному техническому диагностированию проводятся на основании следующих документов: – Федерального закона «О промышленной безопасности опасных производственных объектов» от 21.07.1997 г. № 116-ФЗ [1]; – Федеральных норм и правил в области промышленной безопасности «Правила проведения экспертизы промышленной безопасности», утвержденные приказом Ростехнадзора № 538 от 14.11.2013 г. [2]; – Федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением», утвержденных приказом Федеральной службы по экологическому, технологическому и атомному надзору от 25.03.2014г. №116 [3]. Адсорбер предназначен для осушки природного газа от механических примесей и жидкости. Краткая характеристика объекта экспертизы представлена в Таблице 1. Наименование сосуда Адсорбер Год изготовления 1987 Начало эксплуатации 1987 Эксплуатационные параметры: рабочее давление, МПа 7,5 рабочая температура среды, 0С От -20 до +300 рабочая среда Импульсный газ Срок службы паспортный, лет 20 лет Срок службы фактический, лет 28 лет Результаты и выводы проведенной экспертизы промышленной безопасности представлены Таблице 2 Таблица 2 Метод контроля ФНП и НТД, использованные для оценки соответствия технического устройства требованиям промышленной безопасности Результаты Выводы 1 2 3 4 Проверка технической документации и анализ фактических условий эксплуатации сосуда ФНП «Правила проведения экспертизы промышленной безопасности» [2] ФНП «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением» [3] РД 03-421-01[4] СО 153-34.17.439-2003[5] Технический паспорт на сосуд в наличии. Паспорт ведётся в полном объёме и своевременно. Сосуд работает в условиях непрерывного режима нагружения (без циклических нагрузок) и воздействия технологической среды с низкой коррозионной активностью к применяемым материалам. Основной повреждающий фактор при эксплуатации сосуда – сплошная равномерная коррозия основного металла и сварных соединений. Надзор и эксплуатация сосуда осуществляются в соответствии с требованиями действующих ФНП и НТД по промышленной безопасности. Фактические условия эксплуатации сосуда соответствуют заданным технологическим параметрам и не превышают паспортные характеристики. Составлена «Программа экспертизы промышленной безопасности…» технического устройства Причин, препятствующих проведению ЭПБ и продлению срока службы сосуда, нет. Оперативная диагностика РД 03-421-01[4] Определены текущие значения основных параметров эксплуатации сосуда. Контрольно-измерительные приборы, установленные на сосуде, имеют соответствующие клейма и отметки. Причин, препятствующих проведению ЭПБ и продлению срока службы сосуда, нет. Визуальный и измерительный контроль РД 03-606-03[6] Недопустимых дефектов и формоизменений элементов сосуда, которые могли возникнуть в процессе эксплуатации и влияющие на безопасную эксплуатацию сосуда, не выявлено. Причин для изменения «Программы…», методов и объёмов работ по неразрушающему контролю нет. Сосуд пригоден к дальнейшей эксплуатации Ультразвуковой контроль толщины стенок элементов сосуда ГОСТ Р 55614-2013[7] Минимальные измеренные толщины элементов сосуда: · обечайка – 19,2 мм; · днище верхнее – 27,7 мм ; · днище нижнее – 28,0 мм. Максимальная средняя скорость коррозии металла элементов сосуда составляет 0,08 мм/год. Недопустимых утонений стенок элементов сосуда в зонах контроля не обнаружено. Сосуд пригоден к дальнейшей эксплуатации. Ультразвуковой контроль качества сварных соединений ГОСТ Р 55724-2013[8] Недопустимых дефектов в сварных соединениях и околошовных зонах не обнаружено. Сосуд пригоден к дальнейшей эксплуатации Контроль физико-механических свойств (твёрдости) основного металла и сварных соединений ГОСТ 22761-77[9] ГОСТ 9012-59[10] Твёрдость (механические свойства) основного металла и металла сварных швов в процессе эксплуатации сосуда не изменились и не выходят за пределы допустимых значений для применяемой марки стали и сварочных материалов. Необратимых изменений физико-механических свойств основного металла и металла сварных швов в процессе эксплуатации сосуда не выявлено. В связи с отсутствием изменений механических свойств металла в процессе эксплуатации, при проведении прочностного расчёта сосуда можно использовать справочные значения механических свойств используемой стали. Сосуд пригоден к дальнейшей эксплуатации Магнитопорошковый контроль ГОСТ Р 55612-2013[11] Недопустимых дефектов на поверхности сварных соединений и околошовных зонах не обнаружено. Сосуд пригоден к дальнейшей эксплуатации. Поверочный прочностной расчёт и определение расчётного остаточного ресурса РД 03-421-01[4] ГОСТ Р 52630-2012[12] ГОСТ Р 52857.1-2007[13] ГОСТ Р 52857.2-2007[14] Условия прочности сосуда выполняются. Минимальная расчетная допустимая толщина стенки обечайки- 15,25 мм, днищ – 14,99 мм. Расчетный остаточный ресурс сосуда – 10 лет. Сосуд пригоден к дальнейшей безопасной эксплуатации. Адсорбер соответствует требованиям промышленной безопасности, действующих ФНП и других документов по промышленной безопасности. Фактические условия эксплуатации сосуда не превышают паспортные характеристики. Адсорбер может быть допущен к дальнейшей безопасной эксплуатации при условии соблюдения следующих разрешённых технологических параметров: Давление рабочее – 7,5 МПа Температура рабочая, 0С – от – 40 до +300 Рабочая среда – импульсный газ Назначенный срок дальнейшей безопасной эксплуатации – 8 (восемь) лет (поэтапное продление срока эксплуатации в пределах расчетного остаточного ресурса).

Источник

Конструкция абсорбера

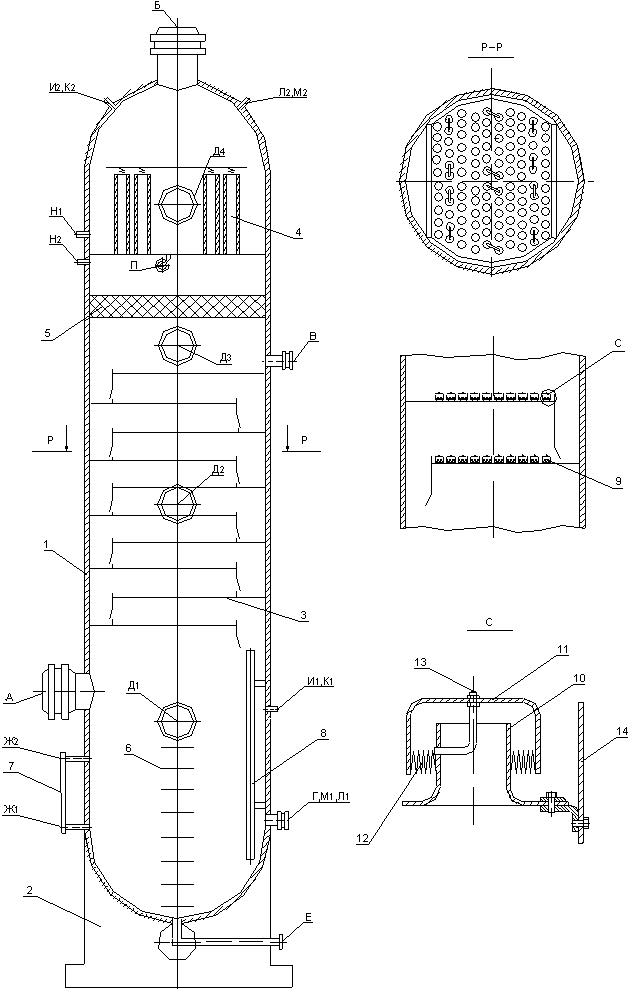

Абсорбер представляет собой вертикальную цилиндрическую оболочку высокого давления (поз.1) с юбочной опорой (поз.2). Внутри цилиндрической оболочки установлены колпачковые односливные тарелки в количестве 10 штук (поз.3), отбойник сетчатый (поз.5) и фильтрующие бескаркасные элементы (коалесциры) в количестве 30 штук (поз.4). Для внутреннего осмотра и выполнения ТО абсорбера предусмотрены люки (поз.Д1-Д4) и ступеньки (поз.6). Для контроля уровня ДЭГа в абсорбере установлен уровнемер (поз.7), для контроля давления и температуры установлены соответствующие приборы КИП и А.

Колпачковые тарелки являются съемными, и каждая представляет собой пакет приливов (поз.10) с накрытыми колпачками (поз.11). Колпачок фиксируется к приливу угловым стержнем (поз.13). К колпачковой тарелке крепится сливной лист (поз.14).

Абсорбер оборудован патрубками, штуцерами и отводами, которые имеют следующее назначение:

– «А» – вход газа;

– «Б» – выход газа;

– «В» – вход ДЭГа;

– «Г» – выход ДЭГа;

– «Е» – слив гликоля в емкость Е1;

– «Ж1,2» – для колонки уровнемера;

– «И1,2» – для установки манометров;

– «К1,2» – для датчиков давления;

– «Л1,2» – для установки термометров;

– «М1,2» – для датчиков температуры;

– «Н1,2» – для замера перепада давления;

– «П» – дренаж конденсата в сборник.

Технические характеристики абсорбера.

Технические характеристики абсорбера представлены в таблице.

Наименование параметра | Значение |

| Производительность по газу, не более млн. нм3/сут | 5,0 |

| Давление рабочее, МПа | от 4,0 до 10,0 |

| Давление расчетное, МПа | 11,0 |

| Температура рабочая, 0С | от + 1 до + 40 |

| Температура максимальная рабочей среды, 0С | не более + 40 |

| Температура минимальная стенки абсорбера, находящегося под давлением, 0С | минус 37 |

| Объем абсорбера, м3 | 43,5 |

| Прибавка для компенсации коррозии, мм | 4,5 |

| Число циклов нагружения (за расчетный срок службы), не более | 1000 |

| Габариты абсорбера, мм: – высота – диаметр внутренний | 16 620 2 000 |

| Масса абсорбера, кг | 70 600 |

| Срок службы, лет | 30 |

Принцип работы абсорбера.

Технологический газ поступает в абсорбер через патрубок входа «А» и проходит осушку на колпачковых тарелках (поз.3) рДЭГом. Регенерированный ДЭГ подается через штуцер «В» на верхнюю тарелку, последовательно стекает на нижние тарелки и далее по трубе слива (поз.8) в кубовую часть установки. Уровень ДЭГа на тарелке поддерживается конструктивно не более высоты сливного листа (поз.14). Газ подходит снизу во внутрь прилива в подколпачковое пространство и далее, проходя через «V»-образные щели контактирует с ДЭГом, отдавая ему влагу.

Отделение ДЭГа от газа осуществляется на сетчатом отбойнике (поз.5) и фильтрах коалесцирах (поз.4). Осушенный газ отводится через патрубок выхода газа «Б» в верхней части абсорбера.

Улавливаемый на сетчатом отбойнике и фильтрах коалесцирах нДЭГ стекает на верхнюю тарелку. Слив нДЭГа из абсорбера производится через штуцер выхода «Г».

Отвод части жидкой фракции с фильтров коалесциров производится через штуцер «П» (при проведении техобслуживания).

Уровень ДЭГа в абсорбере контролируется с помощью уровнемера (поз.7).

Подготовка к пуску абсорбера.

Перед вводом в эксплуатацию абсорбер должен пройти техническое освидетельствование в соответствии с требованиями «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением».

Произвести осмотр абсорбера. Внутренние поверхности элементов абсорбера, а также присоединяемых к нему трубопроводов очистить от грязи, песка, отслаивающейся окалины и других посторонних предметов, промыть и продуть.

Проверить затяжку фланцевых соединений и работоспособность запорной арматуры.

Произвести гидроиспытания абсорбера пробным давлением 12,5 МПа при снятых фильтрах коалесцирах.

После проведения гидроиспытания вода из аппарата должна быть удалена, внутренняя полость продута сухим сжатым воздухом.

Аппарат признается выдержавшим испытание, если во время его проведения отсутствуют:

– падение пробного давления по манометру в течение 20 минут и после его снижения до рабочего в течение всего времени, необходимого для осмотра;

– течь, потение, наличие пузырьков в сварных швах, на основном металле и фланцевых соединениях;

– остаточные деформации конструкции.

Результаты проведения работ заносятся в соответствующие разделы паспорта абсорбера.

Блок арматуры абсорбера.

Назначение блока арматуры абсорбера.

БАА включает в себя запорную арматуру для подачи рДЭГа в абсорбер и нДЭГа в газоотделитель.

Технические характеристики БАА представлены в таблице.

| Наименование параметра | Значения |

| Давление рабочее, МПа | от 4,0 до 10,0 |

| Давление расчетное, МПа | 10,0 |

| Температура максимальная рабочей среды, 0С | не более плюс 60 |

| Температура рабочей среды,0С | от + 1 до + 40 |

| Температура минимальная окружающей среды, 0С | минус 37 |

| Масса, кг | 625 |

| Срок службы, лет * | 30 |

| Примечание- * Срок службы комплектующих изделий определяется в соответствии с их паспортами | |

Принцип работы БАА

БАА состоит из линии подачи чистого или регенерированного ДЭГа в абсорбер и линии отбора насыщенного ДЭГа из абсорбера. Оборудование БАА смонтировано на общей раме.

Подача рДЭГа в абсорбер производится путем открытия крана с ПП. Для предотвращения обратного тока жидкости после крана установлен обратный клапан. На линии подачи предусмотрен отвод для дренажа ДЭГа (в случае необходимости).

Выход нДЭГа из абсорбера производится через открытый кран КШ с ПП. Далее ДЭГ проходит через клапан регулирующий и дроссель. На линии выхода ДЭГа предусмотрен отвод с клапаном запорным с РП для дренажа ДЭГа (в случае необходимости).

Клапан регулирующий с ПП является исполнительным механизмом БАА в системе автоматического поддержания уровня ДЭГа в абсорбере. При необходимости перехода на ручной режим регулирования через клапан запорно-регулирующий с РП, клапан с ПП отключается отсечными кранами РП.

Управление кранами осуществляется импульсным газом с Р = 5,5 МПа, а клапана – воздухом КИП и А с Р = 0,8 МПа через КШ с РП.

Подготовка к пуску БАА.

Перед пуском БАА проверить затяжку фланцевых соединений и работоспособность ЗРА, в том числе регулирующих клапанов с ПП.

Если статья оказалась полезной, в качестве благодарности воспользуйтесь одной из кнопок ниже – это немного повысит рейнинг статьи. Ведь в интернете так трудно найти что-то стоящее. Спасибо!

Источник

Полезная модель «Устройство сосуда адсорбера А201» (устройство в дальнейшем) предназначена для глубокой (до точки росы не выше минус 70°С) осушки попутного нефтяного газа и может быть использована в установках переработки газа. Данная полезная модель позволяет уменьшить скорость истечения газа при выходе из входного штуцера и попадании на фарфоровые шары до 2,5-3 м/с, исключает процесс перемещения фарфоровых шариков и образование гидрата натрия а также сокращает рабочее время сушки нефтяного газа и увеличивает срок службы молекулярных сит (слои сетки), Техническая сущность заключается в изменении устройства входа газа в адсорбер т.е. в установке измененных по геометрическим параметрам дополнительных дисков с отбойным кольцом, что позволило уменьшить скорость выхода газа от входного штуцера до контакта с фарфоровыми шариками и сорбентом.

Полезная модель «Устройство сосуда адсорбера» (устройство в дальнейшем) предназначена для глубокой (до точки росы не выше минус 70°С) осушки попутного нефтяного газа и может быть использована в установках переработки газа.

Известен адсорбер, взятый нами за прототип, применяемый в установке переработки газа, разработанной ООО «НИИХИММАШ» и изготовленный АО «НПО им М.В.Фрунзе» г.Сумы.

Недостатком данного устройства адсорбера является то, что при прохождении нефтяного газа через входной штуцер этого адсорбера и отбойную доску газ завихряется, перемешивает фарфоровые шарики вместе с поднятым сорбентом (например, цеолит – NaA), измельчая последний и образуя с ним гидрат натрия, который закупоривает проход газа через сорбент, тем самым уменьшает пропускную способность адсорбера (перепад давления выше предельно допустимого по технологическому регламенту УПГ-3) повышает давление внутри адсорбера и вынуждает останавливать процесс осушки газа для удаления образовавшегося гидрата натрия.

Задачей полезной модели является – уменьшение скорости истечения газа при выходе из входного штуцера и попадании на фарфоровые шары до 2,5-3 м/с, а также повышение рабочего времени сушки нефтяного газа, исключение процесса перемещения фарфоровых шариков и получения гидрата натрия.

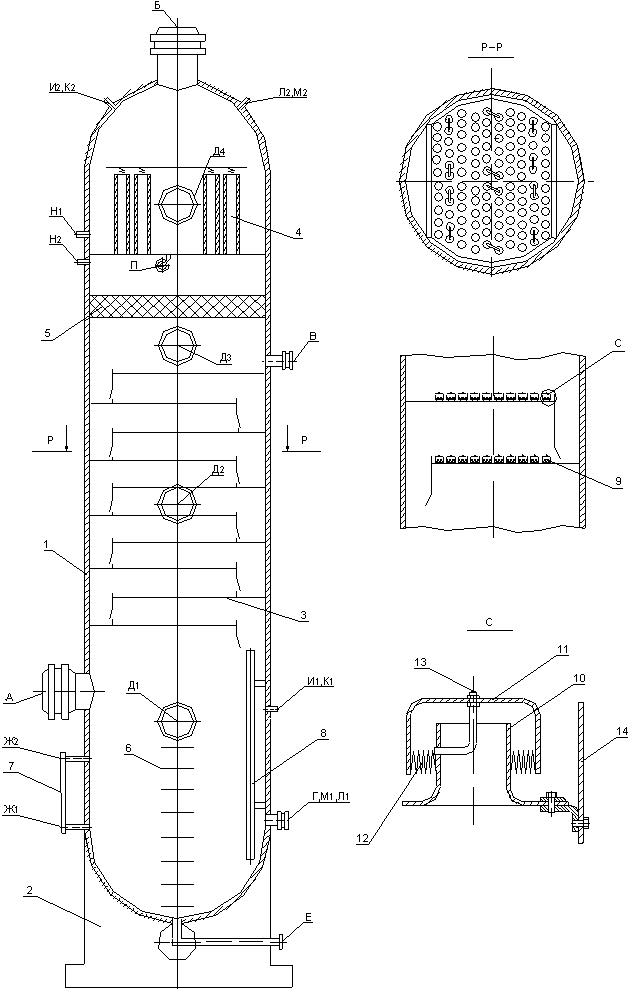

На фиг.1 представлен чертеж сосуда адсорбера А201, изготовленный АО «НПО им. М.В.Фрунзе», содержащий цилиндрический корпус 1 с эллиптическими днищами; входного штуцера 2 присоединенному (методом сварки) к верхнему днищу для подачи газа, с приваренными к нему пластинами 3 для соединения (методом сварки) с отбойной доской 4; в нижней части цилиндрического корпуса 1 приварено кольцо опорное 5, на которое установлена решетка 6 с перфорированным листом и двумя слоями металлической сетки (молекулярные сита) 7 из стали 12Х18Н10Т по ГОСТ 3826-82, на которые уложены фарфоровые шары 8 диаметром 20 мм по ГОСТ 13871-78 высотой слоя 150 мм, на которые укладывается слой сорбента (цеолита) определенной толщины, поверх слоя сорбента уложен слой сетки (молекулярные сита) 9 из стали 12Х18Н10Т по ГОСТ 3826-82, на который уложены фарфоровые шары 8 по ГОСТ 13871-78 высотой слоя 150 мм. Для осмотра и проведения работ внутри сосуда адсорбера и для засыпки сорбента 10 предусмотрен лаз-люк, расположенный по оси 11 (на чертеже лаз-люк не показан). К нижней части днища приварен выходной штуцер 12 для выхода сухого нефтяного газа. Данное устройство работает следующим образом: нефтяной газ проходит через входной штуцер 2 под давлением 3,8 МПа, ударяется об отбойную доску 4, проходит через зазоры Б, образованными между пластинами 3 и отбойной доской 4 (на фиг.1 показан на разрезе А-А) со скоростью 10 м/с, изменяет свое направление (на фиг.1 стрелочками показан путь влажного нефтяного газа), завихряется и начинает перемещать фарфоровые шары 8 и поднимать через решетку с перфорированным листом и ситом (молекулярным) 9 сорбент 10 (цеолит – NaA) по направлении к входному штуцеру 2. Поднятые частицы цеолита 13 (фиг.2) истираются в пылевидную массу, и вступают в реакцию с поступающим нефтяным газом, образуя корку из гидрата натрия 14, которая препятствует дальнейшему прохождению газа через сорбент 10 и увеличивает давление внутри корпуса адсорбера 1.

На фиг.2 представлен чертеж, показывающий процесс истирания цеолита, формирования пирамиды из фарфоровых шаров 8, и образования корки гидрата натрия 14, препятствующей прохождению нефтяного газа.

Техническая сущность заявляемой полезной модели заключается в том, что к входному штуцеру входа газа приваривают пластины увеличенной длины, к которым приваривают отбойный первый перфорированный диск с ограничительным кольцом, к которому приваривают пластины со вторым перфорированным диском.

На фиг.3 представлен чертеж нового устройства сосуда адсорбера содержащий: цилиндрический корпус 1 с эллиптическими днищами; входной штуцер 2 приваренный к верхнему днищу для засыпки сорбента 10, с приваренными к нему пластинами 3 увеличенной длины (до 300мм), к которым приваривают первый отбойный перфорированный (отверстия перфорации 30 штук диаметром 70 мм на концентрических окружностях радиусами 280 мм; 190 мм; 100 мм расположены в шахматном порядке расположены в шахматном порядке) диск 15 диаметром 700 мм с ограничительным кольцом 16, к которому приваривают пластины 17 со вторым перфорированным (отверстия перфорации 30 штук диаметром 20 мм расположены в шахматном порядке на концентрических окружностях радиусами 280 мм; 190 мм; 100 мм) диском 18 диаметром 600 мм.

Устройство работает следующим образом: нефтяной газ, проходя через входной штуцер 2 и отбойный первый перфорированный диск 15 каждое отверстие которого является дросселирующей шайбой, снижает свою скорость истечения, а кольцо 16 препятствует возникновению завихрения нефтяного газа, а также через зазоры между пластинами 3 и отбойным перфорированным диском 15 (разрез А-А, фиг.3). Затем нефтяной газ проходит через второй перфорированный диск 18 и через зазоры между пластинами 17 и отбойным перфорированным диском 18 (разрез Б-Б, фиг.3), каждое отверстие которого также является дросселирующей шайбой, и дополнительно снижает свою скорость истечения до 2,5-3 м/с, в результате чего фарфоровые шары 8 не перемещаются, нефтяной газ под давлением 3,8 МПа проходит через них и через сорбент (цеолит – NaA) и выходит через выходной штуцер 12 (фиг.1).

На фиг.4 представлен чертеж первого перфорированного диска 15, а на фиг.5 – чертеж второго перфорированного диска 18.

Технико-экономическая или иная эффективность

1. Увеличено время работы адсорбера в режиме сушки за счет исключения времени на удаление гидратных корок.

2. Уменьшена трудоемкость обслуживания адсорбера.

3. Уменьшена динамическая нагрузка на молекулярные сита и тем самым продлен их срок службы (до трех лет).

1. Устройство сосуда адсорбера, содержащее цилиндрический корпус с эллиптическими днищами, имеющими на верхнем днище входной штуцер для подвода газа с приваренными к нему пластинами с приваренной отбойной доской и лаз-люк для осмотра и проведения работ и засыпки сорбента; на нижнем днище выходной штуцер для выхода осушенного газа, внутри нижней части цилиндрического корпуса приваренное кольцо опорное, на которое устанавливается решетка с перфорированным стальным листом и двумя слоями сетки из стали, поверх которых уложены фарфоровые шары, на которые укладывается сорбент, поверх которого укладываются два слоя сетки со слоем фарфоровых шаров, отличающееся тем, что пластины, приваренные к входному штуцеру, имеют увеличенную длину, к которым приварен первый перфорированный диск.

2. Устройство по п.1, отличающееся тем, что первый перфорированный диск имеет отверстия перфорации диаметром 70 мм.

3. Устройство по п.2, отличающееся тем, что первый перфорированный диск соединен методом сварки с ограничительным кольцом, к которому приварены пластины.

4. Устройство по п.3, отличающееся тем, что к пластинам приварен второй перфорированный диск с отверстиями перфорации диаметром 20 мм.

5. Устройство по п.1 или 2, отличающееся тем, что центры отверстий перфорации располагаются по кольцевым окружностям радиусами 280 мм, 190 мм, 100 мм в шахматном порядке.

Источник