Ansys сосуд под давлением

Денис Хитрых

Всеобъемлющие решения ANSYS

Новые технологии ANSYS

AutoReaGas — утечка газа и взрывное горение

Проектирование морских сооружений

Моделирование в действии

Всеобъемлющие решения ANSYS

За последние двадцать лет программные продукты компании ANSYS, Inc. получили широкое распространение в нефтехимической и газовой промышленности. Сегодня ANSYS обладает решениями, которые позволяют:

• моделировать течение многофазных потоков в трубопроводах при различных режимах работы (во время пуска или на переходных режимах) — расчетные технологии ANSYS дают полную картину процессов образования-разрушения пробок (рельефных и гидравлических) в многофазных трубопроводах, которые являются основной причиной выхода из строя насосного и вспомогательного оборудования;

• исследовать процессы воспламенения и горения газовых топливовоздушных смесей при авариях на магистральных трубопроводах или компрессорных станциях, то есть решать проблемы безопасности при транспортировке, переработке и хранении газа и нефтепродуктов;

• моделировать рабочие процессы в устройствах для переработки природного газа и газового конденсата (сепараторное, емкостное оборудование) перед их транспортировкой по трубопроводам;

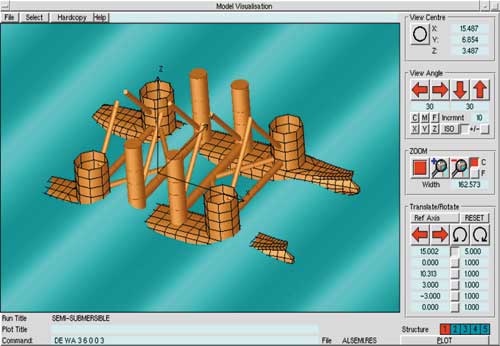

• оценивать остаточный ресурс сосудов и аппаратов, работающих под давлением, — как правило, результатов технической диагностики аппарата бывает недостаточно для обоснования продления его ресурса, поэтому экспериментальная информация дополняется соответствующими результатами расчета напряженно-деформированного состояния устройства (рис. 1).

Рис. 1. Расчет НДС сосуда под давлением в ANSYS Workbench

Таким образом, суммируя вышеизложенное, можно сделать вывод, что компания ANSYS предлагает такие решения, которые:

• повышают безопасность и снижают текущие расходы;

• улучшают эксплуатационные характеристики используемого оборудования;

• обеспечивают выполнение природоохранных требований и сохранение биологических ресурсов.

Новые технологии ANSYS

В январе прошлого года было объявлено о слиянии двух американских компаний — ANSYS, Inc. и Century Dynamics, Inc., которое стало одним из крупнейших в IT-бизнесе, ориентированном на разработку и продвижение CAE-технологий, за весь год.

Корпорация Century Dynamics (CDI) с момента своего создания в 1985 году занималась разработкой программ для нелинейного (динамического) анализа конструкций по так называемой явной схеме интегрирования (Explicit Non-Linear Dynamics). В первую очередь речь идет о программном продукте AUTODYN, ориентированном на индустрию безопасности и обороны. Позднее компания CDI стала развивать и другие направления своей деятельности, а затем переориентировалась на нефтегазовую отрасль. В 1993 году на рынке появился комплекс программ для автоматизации процессов проектирования в нефтегазовой отрасли (в том числе для строительства морских гидротехнических сооружений, например добывающих платформ): AutoReaGas — для моделирования процессов взрыва газа (при утечке) и распространения ударных волн, ASAS — для прочностного анализа конструкций морских сооружений, AQWA — для гидродинамических расчетов гидротехнических сооружений.

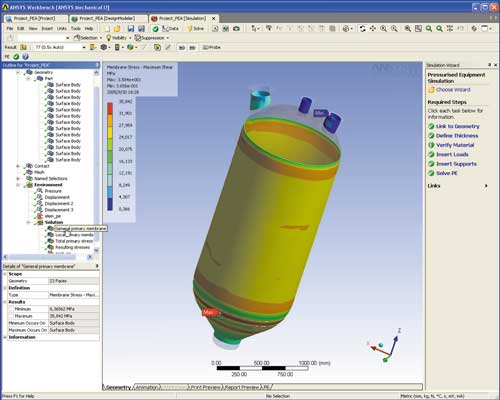

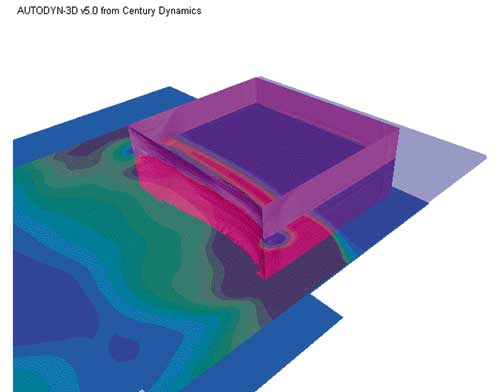

Рис. 2 и 3. Проект JIP 2 по верификации кода AutoReaGas

Сегодняшние проблемы российского нефтегазового комплекса носят в основном экономический характер. Но существуют также и проблемы объективного характера — это, например, неблагоприятное (труднодоступное) размещение запасов, освоение которых требует не только огромных капиталовложений, но и значительно больших усилий от инженеров. В подобных условиях инженеры все чаще полагаются на развитые технологии численного моделирования (CAE), которые уже сегодня позволяют создавать безопасные и эффективные в финансовом плане системы.

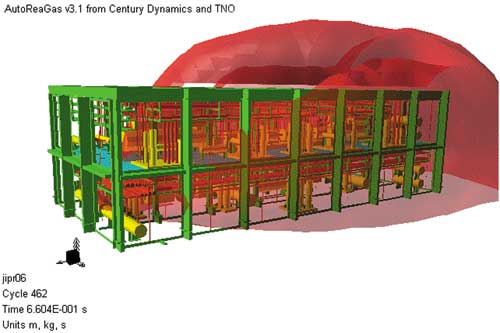

Рис. 4 и 5. Моделирование взрыва в AutoReaGas и расчет отклика конструкции (разрушение) на взрыв в AUTODYN

AutoReaGas — утечка газа и взрывное горение

Пожары при утечке газа обычно развиваются по следующей схеме: авария — утечка газа — образование облака взрывоопасной газовоздушной смеси (ТВС) — воспламенение и горение ТВС — прогревание и последующее разрушение конструкций или технологического оборудования под воздействием пламени. При воспламенении ТВС внутри замкнутого объема (рис. 2 и 3) мы наблюдаем совершенно иную картину: при горении в указанных условиях объем нагретых продуктов реакции в несколько раз превышает объем исходной газовоздушной смеси, что приводит к образованию волн сжатия, распространяющихся со скоростью звука. Эти волны отражаются от поверхностей, ограничивающих объем ТВС, и в результате повышается давление всей газовой среды. Кинетика химических реакций такова, что увеличение давления приводит к интенсивному ускорению распространения фронта пламени. При этом вся реакционноcпособная смесь срабатывает с эффектом взрыва независимо от объема ТВС, то есть реализуется так называемое взрывное горение, которое сопровождается образованием сильных волн сжатия, а иногда и ударных волн с избыточным давлением на фронте до нескольких атмосфер. Взрывное горение может развиться и в свободном объеме, но при этом линейные размеры газового облака должны составлять порядка десятка метров.

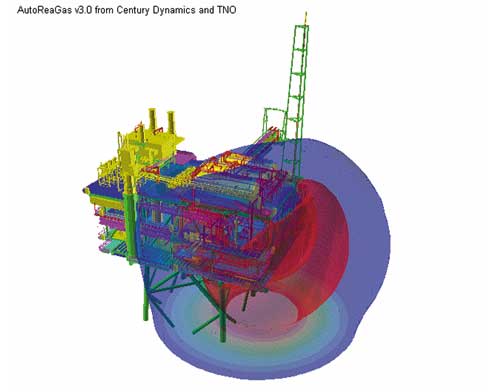

Рис. 6. Проектирование системы удержания платформы Octabuoy

Программный комплекс AutoReaGas позволяет оценить параметры воздушных ударных волн, образующихся при взрывах ТВС, а также определить степень поражения людей и повреждений различных элементов конструкции. AutoReaGas разрабатывается с 1994 года компанией CDI при участии TNO (The Netherlands Research Organization — Нидерландская организация прикладных научных исследований).

Комплекс включает два решателя: Gas Explosion Solver — решатель для газа (уравнения Навье-Стокса) и Blast Solver — решатель для моделирования взрыва (уравнения Эйлера). AutoReaGas допускает передачу результатов расчета (например, поля давления) в программный комплекс AUTODYN для моделирования поведения конструкции при взрыве. На рис. 4 и 5 показан пример такого связанного расчета: моделирование взрыва в AutoReaGas и реакции конструкции (стена жилого модуля буровой установки) на ударную нагрузку в AUTODYN.

Достоверность расчетов, выполненных в AutoReaGas, подтверждена результатами многочисленных натурных экспериментов и исследовательских программ: FAST (1990-1991), MERGE (1992-1993) и EMERGE (1994-1995), JIP Phase 2 (1997) и др. (Steve Pilz, Naury Birnbaum, Simulation Tools for Designing safe and Efficient Drilling Rigs//ANSYS Solutions, Summer 2005). Таким образом, с появлением AutoReaGas разработчики и производители бурового или наземного оборудования получили уникальный инструмент для исследования проблем безопасности, для предупреждения загрязнения окружающей среды и пр.

Проектирование морских сооружений

Проектирование любого морского инженерного сооружения начинается с количественной оценки воздействия внешней среды на объект. При этом выделяют четыре основные группы внешних нагрузок (и реакций): постоянные (вес оборудования, внутреннее гидростатическое давление), переменные (в частности, нагрузки, возникающие при швартовке судов или работе кранов), случайные (связанные с нарушением технологического процесса) и нагрузки, вызванные деформациями в конструкции. Такие нагрузки, как масса и гидростатическое давление, строго детерминированы, а динамические (ветровые, волновые, от течения) задаются в расчетах вероятностными методами.

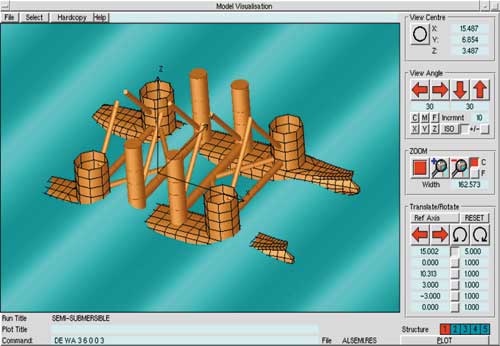

Рис. 7. Анализ плавучести полупогружной платформы

В настоящее время существует около десяти специализированных расчетных программ для «моделирования» плавучих и стационарных сооружений. Но среди морских инженеров в Европе и США наибольшее распространение получили модульные программы AQWA (гидродинамика) и ASAS (МКЭ-анализ), которые успешно развиваются уже более тридцати лет.

Основные особенности рассматриваемых программ таковы:

• морские волны, течения, ветровая нагрузка;

• регулярное и случайное волнение;

• волновые теории (теория волн Эри), волны конечной амплитуды (теория Стокса), кноидальные волны (эллиптические функции Якоби) и новая модель для описания волнения на мелкой воде (Shell New Wave);

• спектральное (характеризующееся энергетическим спектром или функцией спектральной плотности) и статическое описание волнения (в этом случае используют среднюю высоту волны, средний период волны и функции распределения);

• расчет гидродинамических сил, вызывающих волновой дрейф плавучих средств;

• учет гидробиологического воздействия (обрастание);

• герметичные и затапливаемые отсеки;

• библиотека балочных элементов и труб.

ASAS традиционно применяется при проектировании автоподъемных платформ, полупогружных платформ, танкеров, коллекторных систем и других объектов океанотехники.

Пакет AQWA состоит из нескольких модулей — AQWA-LINE, AQWA-FER, AQWA-NAUT, AQWA-DRIFT и AQWA-LIBRIUM, которые предназначены для численного анализа гидродинамики и устойчивости плавучих объектов, расчета усилий в швартовых связях, определения характеристик качки (перемещений, ускорений) свободных и закрепленных объектов.

Рис. 8. Конечно-элементная модель

колонны

Модуль AQWA-LINE используется для классического трехмерного анализа распространения/дифракции волн вблизи одиночного плавающего тела (расчет присоединенной массы жидкости и коэффициентов демпфирования) и определения реакций сооружения на воздействие волн. Кроме того, AQWA-LINE позволяет исследовать поведение плавучего тела на волнении вблизи неподвижного объекта.

Модуль AQWA-FER рассчитывает спектры волновых амплитуд (Response Amplitude Operator, RAO) для свободно перемещающегося в пространстве тела (6 степеней свободы). При спектральном подходе реальное волнение представляется в виде набора гармонических волн с разными амплитудами и со сдвигом фазы. Основной характеристикой при спектральном описании выступает энергетический спектр — распределение энергии по частотам волн. В AQWA-FER можно задать несколько типов волн и волновых спектров.

Модуль AQWA-DRIFT служит для определения кинематических характеристик тела или системы тел в условиях нерегулярного волнового воздействия. Отдельные тела могут быть соединены при помощи шарниров или тросов с нелинейными характеристиками.

На рис. 6 и 7 показаны примеры расчетов, выполненных в программах AQWA и ASAS, — проектирование системы удержания платформы и анализ плавучести полупогружной платформы соответственно.

Рис. 9. Балочная модель 704-й установки

Моделирование в действии

В конце 60-х годов произошел настоящий прорыв в области создания технологий для бурения на больших глубинах — это был период создания так называемых полупогружных буровых платформ. Технология создания таких платформ состоит в том, что буровые станки опускаются на дно на погружной платформе. В настоящее время этих платформ насчитывается около 150, и до сих пор они остаются единственным эффективным средством для обеспечения буровых работ на глубинах, не доступных ни для автоподъемных, ни для погружных установок.

В середине 70-х годов компания Sedco разработала очень удачную конструкцию серии 700. Платформа состояла из восьми колонн, расставленных в две линии по четыре штуки, и буровой установки, смонтированной на миделе. Установка могла работать на глубине 2000 футов (~610 м) и принимать на палубу груз весом 3,5 тыс. т. В 1990-1992 годах (к этому моменту флот полупогружных платформ компании Sedco Forex составлял порядка 30 установок 700-й серии) перед компанией остро встал вопрос о возможности продления ресурса работы этих установок, поскольку тогда компьютерные технологии оценки ресурса и прогнозирования усталости металла находились в зачаточном состоянии.

С тех пор многое изменилось. Имеющиеся вычислительные мощности и опыт наблюдений, накопленный за прошедшие годы, позволили с высокой точностью оценить усталость отдельных сварных швов и принять предупредительные меры, удваивающие срок службы полупогружных платформ (Georges Barreau, Paul Tranter, Geoffrey Booth, New Lease on Life for 704// Oilfield Review, April/July 1993). Компьютерное моделирование позволило полностью изменить график проведения проверок и уменьшило их периодичность. Проиллюстрируем очевидные преимущества численного моделирования на конкретном примере — на проекте Sedco 704 (дальнейшее развитие 700-й серии). Отправной точкой при принятии решения о продлении ресурса 704-й установки стала оценка усталости наиболее важных сварных швов, соединяющих раскосы с колоннами (сооружение имеет 8 главных колонн и 27 раскосов). Для этого, естественно, потребовалась оценка усталостной долговечности каждого отдельного сварного шва, и такая масштабная задача была успешно решена с помощью ANSYS. На рис. 8 показана расчетная КЭ-модель колонны для определения факторов концентрации напряжения вблизи сварных швов, а на рис. 9 — упрощенная балочная модель (ферма с шарнирно соединенными балками) 704-й установки для общей оценки жесткости конструкции без учета сварных швов.

САПР и графика 5`2006

Источник

Подводные трубопроводы – сложные инженерные конструкции, они работают в тяжелых условиях и подвержены большим нагрузкам. Из-за этого при их разработке очень важно использовать расчетные программы в связке с принятыми стандартами и методиками («best practices»).

Расчёт методом конечных элементов (Finite element analysis, FEA) – это инструмент физического моделирования, позволяющий решать такие задачи, как определение соответствия проектируемого тройника из дуплексной стали требованиям по расчётам сосудов под давлением.

Оценка прочности элементов подводных трубопроводов производится по следующим стандартам: «Системы подводных трубопроводов» (Submarine Pipeline Systems) от верификационного общества «Det Norske Veritas and Germanischer Lloyd» (DNV GL) и «Альтернативные правила проектирования сосудов под давлением» (Alternative Rules for Construction of Pressure Vessels), изданные Американским обществом инженеров-механиков (American Society of Mechanical Engineers, ASME).

Обычно при проектировании тройников необходимо обеспечить успешное прохождение четырёх испытаний:

- приемочные испытания на производстве (Factory acceptance test, FAT);

- испытание на укладку (Installation test);

- испытание на герметичность (Leakage test, проводится в море);

- эксплуатационные испытания (Operation test, проверка на месте).

На приемочных испытаниях (FAT) каждый элемент трубопровода проверяется на действие высокого давления изолированно, при этом используются торцевые заглушки. Все остальные испытания требуют более сложного моделирования на уровне системы, в котором для определения нагрузок, действующих на каждый отдельный объект, будут учтены воздействия множества элементов друг на друга. Для упрощения, в данной заметке мы остановимся только на первом типе испытаний – приемочном (FAT).

Проектные критерии работоспособности подводного тройника трубопровода

Согласно стандартам ASME, для сосудов под давлением и их элементов есть четыре основных режима потери несущей способности:

- Пластическое разрушение (plastic collapse).

- Избыточное локальное пластическое формоизменение (local yielding).

- Потеря устойчивости.

- Разрушение от циклического нагружения.

При проведении приемочных испытаний (FAT) проверяют исключительно два первых режима, связанных с пластическими разрушениями.

В нормативных документах ASME определены комбинации нагрузок, для которых необходимо выполнить расчеты. Для того, чтобы конструкция соответствовала нормативным требованиям, напряжения и относительные деформации от действия всех описанных вариантов нагружения не должны превышать допускаемых значений, оговоренных стандартом.

В данной статье описано, как оценить процесс пластического разрушения на основе двух типов расчётных моделей:

- все материалы считаются упругими;

- материалы считаются упруго-пластическими.

Для оценки локального формоизменения в стандартах ASME также даются два расчётных метода: для упругой и упруго-пластической моделей материала.

При этом не требуется применять оба типа моделей материала для оценки потери несущей способности по двум режимам, актуальным для приемочных испытаний (FAT). Инженер вправе выбрать один из типов моделей для каждого режима разрушения. Это значит, что всего существует четыре варианта различных комбинаций используемых моделей материала, они приведены в таблице 1.

Таблица 1. – Возможные варианты комбинаций моделей материала для оценки соответствия требованиям при приемочных испытаниях (FAT)

Номер комбинации | Расчёт на пластическое разрушение | Расчёт на локальное формоизменение |

1 | Расчет упругих напряжений | Упругий расчет |

2 | Расчет упругих напряжений | Упруго-пластический расчет |

3 | Расчет упруго-пластических напряжений | Упругий расчет |

4 | Расчет упруго-пластических напряжений | Упруго-пластический расчет |

Для того, чтобы прочность конструкции при приёмочном испытании считалась обеспеченной, расчётное заключение о прочности должно быть положительным для обоих режимов разрушения выбранной инженером-расчётчиком комбинации.

Основные принципы создания расчётной модели тройника подводного трубопровода

Расчет тройника подводного трубопровода начинается с построения качественной гексаэдрической сетки. Высокое качество сетки необходимо для точного расчёта процесса пластического деформирования, а также для получения распределений напряжений и относительных деформаций с точностью, достаточной для последующей линеаризации.

Расчетная платформа ANSYS позволяет использовать совместную сетку для тел, имеющих общие грани (shared topology). Использование CAD системы ANSYS Discovery SpaceClaim дает инженерам возможность работать с геометрией, в данном случае – подготовить геометрическую модель для построения структурированной сетки. Discovery SpaceClaim будет полезен инструментами по разрезанию тела тройника на более мелкие части и объединения итоговых частей в единую деталь (multibody part) с совместной топологией. Процесс показан на видео:

Разделение на более простые тела и последующее их объединение в одну деталь позволяет, с одной стороны, строить сетку с общими узлами на гранях между этими телами, с другой же стороны, каждое тело имеет достаточно простую топологию, и без затруднений разбивается на структурированную гексаэдрическую сетку.

Для завершения подготовки (препроцессинга) задачи необходимо задать закрепление в виде опоры без трения (frictionless support) и нагрузки, описанные в стандарте ASME. Закрепление необходимо для того, чтобы запретить горизонтальное перемещение конструкции. В таблице 2 приведены итоговые величины множителей для нагрузок, которые необходимо задать в ANSYS Mechanical применительно к соответствующим расчетам. На основе этих нагрузок и будет определяться, соответствует ли тройник требованиям FAT-испытания.

Таблица 2. – Величины множителей нагрузок для разных вариантов расчётных моделей

Тип проверки | Модель материала | Множитель для расчета | Множитель для оценки |

Пластическое разрушение | Упругая | 1 | 1 |

Упруго-пластическая | 2,4 | 2,4 | |

Локальное формоизменение | Упругая | 1 | 1 |

Упруго-Пластическая | 2,4 | 1,7 |

После того, как создана подходящая сетка и заданы все необходимые нагрузки и закрепления, можно перейти к расчетам в упругой или упруго-пластической постановке.

Расчёт на пластическое разрушение

Согласно нормативным документам ASME, расчёт в упругой постановке требует проведения линеаризации напряжений. Для этого инженеры определяют пути (path), по которым будет проводиться получение и обработка результатов. Такие пути называются линиями классификации напряжений (Stress Classification Line – SCL). Пример расположения путей показан на рисунке 2.

Результаты расчета линеаризованных напряжений приведены в таблице 3. В таблице также приведены значения допускаемых напряжений, определённых по требованиям стандарта ASME.

Для того, чтобы конструкция удовлетворила требованиям FAT-испытания стандарта ASME, итоговая величина коэффициента использования прочности (utilization value) должна быть меньше единицы. Этот коэффициент равен отношению полученных в расчете напряжений к значению допускаемых напряжений. Полученные в расчете коэффициенты использования прочности приведены в последнем столбце таблицы 3. Как видно из представленных результатов, конструкция удовлетворяет требованиям прочности в рамках упругой модели материала, так как все коэффициенты меньше единицы.

Таблица 3. – Результаты линеаризации напряжений

Линии классификации напряжений (SCL) | Напряжения | Действующие напряжения (МПа) | Допускаемые напряжения (согласно ASME VIII Div2) | Коэффициент использования прочности (utilization) |

Линия 1 | Мембранные* | 349 | 369 | 0.95 |

Мембранные + изгибные | 641 | 787 | 0.81 | |

Линия 2 | Мембранные | 151 | 369 | 0.41 |

Мембранные + изгибные | 240 | 787 | 0.30 | |

Линия 3 | Мембранные | 270 | 369 | 0.73 |

Мембранные + изгибные | 240 | 787 | 0.38 | |

Линия 4 | Мембранные | 137 | 369 | 0.37 |

Мембранные + изгибные | 261 | 787 | 0.33 | |

Линия 5 | Мембранные | 207 | 369 | 0.56 |

Мембранные + изгибные | 217 | 787 | 0.28 | |

Линия 6 | Мембранные | 352 | 369 | 0.95 |

Мембранные + изгибные | 638 | 787 | 0.81 |

* Мембранные напряжения – напряжения растяжения-сжатия на срединной поверхности.

Для расчета в упруго-пластической постановке значение множителя нагрузки, опять же, определяется согласно стандарту ASME. Конструкция считается соответствующей требованиям, если решение задачи успешно сошлось на заданной нагрузке. Если решение сошлось – значит, пластические напряжения и деформации конечны, и реальная конструкция не будет разрушена. Проблемы со сходимостью могут возникнуть при наличии постоянно увеличивающейся зоны пластических деформаций, что приведёт к неустойчивости напряженно-деформированного состояния. Таким образом, сам факт сходимости или не сходимости решения достаточен, чтобы определить, удовлетворяет ли конструкция требованиям FAT-испытания.

Рассматриваемая конструкция тройника успешно прошла проверку с использованием упруго-пластической модели материала.

Таким образом, оба варианта постановки задачи показали одинаковые результаты: конструкция удовлетворяет требованиям прочности по критерию пластического разрушения при приемочных испытаниях на производстве.

Проверка тройника на локальное формоизменение

Чтобы полностью закончить проверку на условия FAT-испытания, необходимо также оценить возможные локальные пластические деформации, приводящие к существенному изменению формы. Для таких расчётов также можно использовать две модели материала: упругую и упруго-пластическую.

Для упругой постановки, согласно стандарту ASME, сумма локальных главных напряжений на срединной поверхности (membrane stress) должна быть меньше либо равна четырехкратному значению допускаемых напряжений S (allowable stress), приведенных в стандарте. Для рассматриваемой конструкции это условие выполняется:

Это значит, что конструкция удовлетворяет требованиям в рамках упругой модели.

Расчет в упруго-пластической постановке требует выполнения четырех шагов.

Шаг 1: Извлечение значения трех главных напряжений (обозначим их: σ1, σ2 и σ3) и эквивалентных напряжений по Мизесу (σe).

Шаг 2: Вычисление значения предельной трехосной (объемной) относительной деформации εL (limiting triaxial strain) с учетом выбранного материала. В данном случае выбрана дуплексная сталь. Согласно стандарту ASME, данное значение вычисляется по формуле:

Здесь αsl, εLu и m2 – параметры материала, приведенные в стандарте ASME.

Далее необходимо найти максимальное значение объемных относительных деформаций и убедиться, что оно меньше предельного.

Шаг 3: Проверка остаточных относительных деформаций, обусловленных технологическими процессами производства. Величины этих деформаций можно определить на основе выбранного материала и известного техпроцесса с помощью таблиц, указанных в стандарте ASME.

В то же время следует помнить: если детали подвергались термообработке с отпуском, значения остаточных деформаций будут очень малыми. В таком случае ими можно пренебречь.

Шаг 4: Сравнение полученных в ходе расчета эквивалентных пластических относительных деформаций (equivalent plastic strain) с предельными объемными деформациями. Отношение указанных величин (Strain Ratio) должно быть меньше единицы:

Описанные вычисления не включены в стандартный функционал ANSYS Mechanical, однако он позволяет выводить не только стандартные, но и пользовательские результаты (User-Defined Result). На рисунках 3 и 4 представлены величины, которые получены с помощью этого функционала: предельные значения относительной объемной деформации и величина «strain ratio».

По результатам расчёта было найдено, что величина «Strain ratio» во всех точках модели не превышает единицу. Таким образом, конструкция удовлетворяет требованиям прочности и в случае расчёта в упруго-пластической постановке.

Рассмотренная конструкция успешно прошла все варианты расчётных проверок, имитирующих приемочные испытания на производстве (FAT). Для проведения расчётов использовалось программное обеспечение ANSYS Mechanical. Если Вам интересно, как еще ANSYS может помочь в проектировании подводных сооружений – ознакомьтесь с данной страницей нашего сайта.

Источник: www.ansys.soften.com.ua

Источник