Безопасность сосудов под давлением в картинках

Источник

1. Презентация на тему: «Безопасность работы оборудования под давлением»

2.

При осуществлении различных технологических

процессов, проведении ремонтных работ, в быту и

т.д. широко распространены различные системы

повышенного давления:

трубопроводы

баллоны и емкости для хранения или перевозки

сжатых, сжиженных и растворенных газов

паровые и водяные котлы

газгольдеры и др.

3.

Основной характеристикой этого

оборудования является то, что давление

газа или жидкости в нем превышает

атмосферное. Это оборудование принято

называть сосудами, работающими под

давлением.

4.

Основное требование к этим сосудам –

соблюдение их герметичности на

протяжении всего периода эксплуатации.

Герметичность – это непроницаемость

жидкостями и газами стенок и соединений,

ограничивающих внутренние объемы

сосудов, работающих под давлением.

5.

Любые сосуды, работающие под

давлением, всегда представляют собой

потенциальную опасность, которая при

определенных условиях может

трансформироваться в явную форму и

повлечь тяжелые последствия.

6.

Разгерметизация (потеря герметичности) сосудов,

работающих под давлением, достаточно часто

сопровождается возникновением двух групп

опасностей:

взрыв сосуда или установки, работающей под

давлением

неблагоприятные последствия взаимодействия с

веществами, находящимися в оборудовании,

работающем под давлением

7.

Взрыв – быстропротекающий процесс

физических и химических превращений

веществ, сопровождающийся освобождением

большого количества энергии в ограниченном

объеме, в результате которого в окружающем

пространстве образуется и распространяется

ударная волна, способная создать угрозу

жизни и здоровью людей.

При взрыве может произойти разрушение

здания, в котором расположены сосуды,

работающие под давлением, или его частей, а

также травмирование персонала

разлетающимися осколками оборудования.

8.

Обслуживающий персонал может получить

термические ожоги, если в

разгерметизировавшейся установке

находились вещества с высокой или низкой

температурой.

Если в сосуде находились агрессивные

вещества, то работающие могут получить

химические ожоги. Кроме того, при этом

возникает опасность отравления

персонала.

9.

Радиационная опасность возникает при

разгерметизации установок, содержащих

различные радиоактивные вещества.

10. Рассмотрим основные виды сосудов и аппаратов, работающих под давлением:

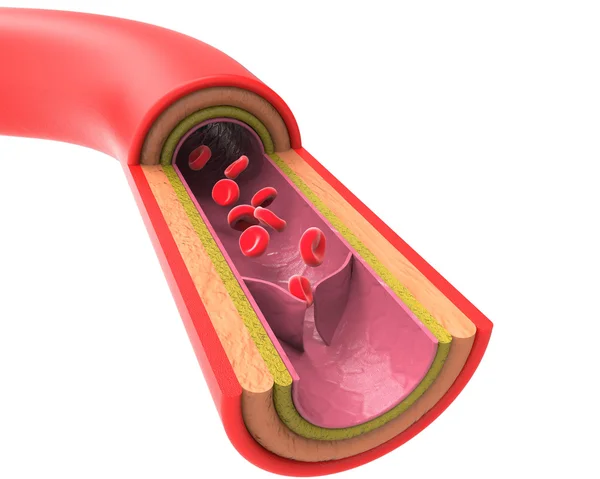

Трубопроводы – это устройства для

транспортировки жидкостей и газов. По

существующему ГОСТу 14202-69 все

жидкости и газы, транспортируемые по

ним, разбиты на десять групп.

Для определения вида вещества,

транспортируемого по трубопроводам,

их окрашивают в соответствующие цвета

(опознавательная окраска).

11.

12.

Цветовая маркировка трубопроводов:

Кроме опознавательной окраски на трубопроводы наносят предупредительные (сигнальные) цветные кольца:

Красный – Взрывоопасные, огнеопасные, легковоспламеняющиеся

Зеленый – Безопасные или нейтральные

Желтый – Токсичные или иной вид опасности, например глубокий

вакуум, высокое давление, наличие радиации

13.

Баллоны – это сосуды для

транспортировки и хранения сжатых и

растворенных газов.

Различают (согласно ГОСТу 949-73)

баллоны малой (0,4-12 л), средней (20-50

л) и большой (80- 500 л) вместимости.

В зависимости от содержащихся газов

баллоны окрашивают в

соответствующие сигнальные цвета, а

также на их поверхность наносят

надпись, указывающую вид газа, а в ряде

случаев – отличительные полосы.

14.

15.

Цветовая маркировка баллонов:

16.

Криогенные сосуды предназначены для

хранения и транспортировки различных

сжиженных газов: воздуха, кислорода,

аргона и др.

В соответствии с ГОСТом 16024-79 Е их

выпускают шести типоразмеров: 6; 3; 10; 16;

25 и 40 л. Эти сосуды маркируются

следующим образом: например СК-40 –

сосуд криогенный емкостью 40 л.

Снаружи их окрашивают серебристой или

белой эмалью и посередине наносят

отличительную полосу с названием

сжиженного газа, находящегося в сосуде.

17.

18.

Газгольдеры предназначены для

хранения и выдачи больших количеств

сжатых газов, отделения от них

механических примесей и других целей.

Различают газгольдеры высокого и

низкого давления.

В первых из них сжатый газ находится по

одним из следующих давлений: менее

25; 32 и 40 МПа. Газгольдеры низкого

давления рассчитаны на большой объем

хранимых газов: 105-3·107 л.

19.

20. Основные причины, приводящие к разгерметизации сосудов, работающих под давлением, делятся на три группы:

Конструкторские

Технологические

Эксплуатационные

21. К конструкторским причинам относятся:

неправильный выбор конструкции или

отдельных ее элементов

отсутствие проверочного расчета на

прочность

22. К технологическим причинам относится:

появление дефектов конструкции,

снижающих ее прочностные

характеристики (литейные раковины,

непровары, газовые поры и шлаковые

включения сварных соединений,

дефекты заклепок, внутренние и

наружные трещины, прожоги)

23. К эксплуатационным причинам относятся:

нарушение режимов эксплуатации

(превышение допустимых значений

давлений, температур)

побочные процессы в устройствах и

установках (коррозия, образование

накипи)

образование смеси «горючее окислитель»

расширение жидкостей в замкнутых

объемах вследствие нагрева;

изменение свойств материалов в

условиях разницы температур

24. Условия для безопасной работы оборудования под давлением:

соблюдение режимов и норм эксплуатации,

определяемых Гостехнадзором

периодичная и своевременная проверка

оборудования перед запуском и во время

эксплуатации с помощью контрольных приборов

взрывозащита путем контроля состава воздушной

среды и применения герметичного

производственного оборудования и рабочей и

аварийной вентиляции

обслуживание оборудования должно

осуществляться только лицами, прошедшими

специальную подготовку, сдавшими экзамены и

имеющими соответствующие удостоверения

Источник

1. Техника безопасности при работе с сосудами под давлением

Сергей Чекрыжов

2009

2. https://www.vmc.expo.ru/trud/ballon1.html

3. Сосуд, работающий под давлением

4.

В Эстонии действует:

«Закон о безопасности подъемных средств и сосудов под

давлением» (РТ 1 1998, 113/114, 1873),

«Инструкция по безопасному изготовлению и

использованию сосудов, работающих под давлением»,

«Инструкция по безопасным сварочным работам сосудов

под давлением и грузоподъемных средств»,

«Инструкция по безопасному заполнению и техническому

освидетельствованию баллонов с газом». (MJMm RTL 1999

55. 734).

5.

Сосуд, работающий под давлением, – это герметически

закрыая емкость, предназначенная для ведения

химических или тепловых процессов, а также для

хранения и перевозки сжатых, сжиженных и

растворимых газов и жидкостей под давлением.

Границей сосуда являются входные и выходные штуцера.

6.

В связи с тем, что материал конструкции сосудов со

временем «стареет», «устает» и подвергается влиянию

ряда других трудноопределяемых воздействий, сосуды,

работающие под давлением, представляют опасным.

Допускаемым считается напряжение ниже предела

упругости или пропорциональности для конструкций,

работающих в области упругих деформаций, либо ниже

предела текучести, когда деформации конструкций могут

достигать пластической зоны на ее границе с упругой.

Методика расчета на прочность сосудов сводится к

определению толщины стенок цилиндрической части

сосуда и днищ.

7.

Основная опасность – возможность разрушений

окружающей среды вследствие физического или

химического взрыва.

Основные причины несчастных случаев и аварий:

несоответствие конструкции максимально

допустимым температурам и давлениям

рост давления сверх допустимого

уменьшение механической прочности сосуда

несоблюдение режима

отсутствие технического надзора.

8.

Особое значение для паровых и других сосудов,

работающих под давлением и воздействием высокой

температуры, имеет ползучесть, т.е. свойство

металла медленно и непрерывно пластически

деформироваться во всех направлениях при

постоянном напряжении. Ползучесть металла при

высоких температурах проявляется при напряжении

ниже предела текучести для данного металла.

Деформацию ползучести определяют в %, а скорость

деформации – в единицах длины за час, например

мм/ч.

Для элементов конструкции парового котла

допускается скорость ползучести vn = 10-5 % в 1 ч,

что соответствует удлинению на 1 % за 100 000 ч.

9.

Безопасность работы сосудов под давлением достигается

правильным их расчетом на статические и динамические

нагрузки, применением доброкачественных материалов для

их изготовления, правильной обработкой материалов и

надлежащим конструктивным оформлением сосудов и,

наконец, созданием нормальных условий эксплуатации.

10.

Вышеупомянутые инструкции действуют в отношении

следующих сосудов:

1) стационарные или передвижные сосуды с рабочим давлением больше

0,5 бар за исключением:

• емкость сосуда менее 25 литров;

• газосодержащие сосуды, произведение давления (в барах) на

объем (в литрах) которых менее 200;

• сосуды с жидкостью, температура которой до 70° С, если

произведение давления (в барах) на объем (в литрах) которых

менее 200;

сосуды под давлением, которые не используются отдельно от

машин или других средств;

2)сосуды для перевозки газов;

3)стационарные сосуды для опасных жидкостей объемом более 1,5 м ,

кроме сосудов с горячей водой;

4)сосуды с горячей водой объемом более 50 м;

5)сосуды для перевозки опасных жидкостей объемом более 1,0 м;

6)водопроводы с рабочей температурой более 120° С.

11. Изготовление сосудов под давлением

• На изготовление сосудов должно быть разрешение от

Инспекции технического надзора, перед его выдачей

проверяют:

• наличие соответствующего оборудования

• наличие кадров

• назначение лица, осуществляющего надзор за

изготовлением.

• Покупателю вместе с оборудованием передают

техническое описание оборудования и инструкцию по

монтажу и эксплуатации. Инструкция по монтажу и

эксплуатации должна включать объем, методы и частоту

технического осмотра и контроля.

12. Маркировка

На оборудовании, работающем под давлением, должно быть

отмечено:

• производитель

• год выпуска

• важные максимальные/минимальные допустимые

параметры и ряд дополнительных данных, например,

давление при напорном испытании и число испытаний и

т.д.

Использование

– монтаж (установка) должен обеспечивать подход к напорному

прибору для

использования и осмотра внутренних и внешних поверхностей,

для ремонта и чистки.

– Сосуд под давлением, по отношению к которому действуют

требования настоящих правил, нужно зарегистрировать в

Инспекции технического надзора.

13. Регистрация сосудов под давлением

• Из всех сосудов под давлением, использование которых

производится согласно выше изложенным

• правилам, не надо регистрировать у исполнителя

технического контроля:

• емкость содержащую опасные газы или жидкости, если

произведение рабочего давление (в барах) и объема (в

литрах) этой емкости меньше 500

• емкость, содержащую неопасные газы или жидкости, если

выше отмеченное произведение меньше 10 000

• емкость для перевозки газа объемом меньше 250 литров

• трубопровод пара и горячей воды

14. Исполнитель технического осмотра регистрирует

на основании заявления:

• сертификат прибора (установки)

• техническое описание и чертежи

• сертификаты материалов используемых для

производства

• расчеты на прочность или их результаты

• результаты контроля качества стационарных

соединений

• копия свидетельства проекта прибора

• копия протокола первичного технического

осмотра прибора.

15. На арматуре должно быть

• ясно отмечено имя завода-изготовителя или

торговый знак, условный проход, условное

давление среды, температура и направление

потока и марка металла.

• Для арматуры (в том числе на защитном

клапане) с условным проходом 40 мм и

более должен быть паспорт.

16. Установку надо остановить:

• если отклонение давления, температура выше

разрешаемой

• если более 50% защитных клапанов не работают

• если установка негерметична

• если манометр не исправен

• если уровень жидкости нагреваемой установки

падает ниже разрешаемого или поднимается выше

допустимого уровня

• если возникает пожар и т.д.

17. Лицо, производящее надзор установки под давлением

Лицом, производящим надзор по использованию является

физическое лицо, указанное со стороны владельца

установки, обязанностью которого является надзор

использования установки со стороны пользователя.

У лица производящего надзор зарегистрированной

установки должно быть образование не менее среднего. У

него должны быть знания технических норм

использования установки и ему должно быть выдано

соответствующее свидетельство.

Эксплуатацией установки занимаются оператор,

машинист, которые непосредственно работают с

оборудованием.

18. Лицо, производящее надзор

• (со знаниями специальности) за использованием и

техническим состоянием установки и признанное

Инспекцией технического надзора.

Эксплуатационник установки: (требуемые знание и умения

по специальности)

• не меньше 18 лет

• свидетельство по специальности (профессии)

• ему надо выдать рабочее руководство.

• Без стационарного надзора, установка под давлением

может работать только в том случае, если на ней есть

автоматическая аппаратура.

19. Установка напорных емкостей

• отдельное здание или на открытой площадке

• промышленное помещение, если оно является

частью технологического процесса

• помещение смежное промышленным

помещениям, если между ними находится

капитальная стена

• внутри грунта, если обеспечен подход к

оснащению сосуда

• 5. в жилом доме и общественном здании,

при согласовании с Инспекцией технического

надзора

20. Измерительные средства

манометры и термометры,

защитные клапана и мембраны

запорная арматура (краны и вентиля)

показатели уровней жидкостей

(уровнемеры).

21. Требования к манометрам

• Класс точности 2,5 при рабочем давлении

установки до 25 бар.

• Красная линия над рабочим давлением на

шкале или металлическая пластина, на

вертикальной поверхности или под

уклоном в 30 градусов.

22. Требования к уровнемерам

Показатели уровня жидкости должны быть установлены

вертикально или наклонно по указанию изготовителя так,

чтобы показания были хорошо видны.

Верхний и нижний допустимые уровни (предусмотренные

проектом) должны быть отмечены. Нижний край прозрачной

(стеклянной) части показателя уровня должен быть по

меньшей мере на 25 мм ниже нижнего допустимого уровня и

верхний край прозрачной (стеклянной) части показателя

уровня должен быть по меньшей мере на 25 мм выше

верхнего допустимого уровня. У показателя уровня жидкости

должна быть арматура (краны, вентили) для его прочистки.

23. Защитные устройства:

• пружинный предохранительный клапан

• рычажный предохранительный клапан

• импульсное защитное средство, которое состоит

из главного предохранительного клапана и

импульсного клапана прямого действия

• мембранного клапана и импульсного клапана

прямого действия

• прочие.

24. Защитные устройства

• Производитель должен выпускать защитные клапаны

вместе с паспортом и инструкцией по использованию.

• У каждой защитной мембраны должны быть указанные

заводские давление разрушения и

рабочая температура, допустимая при использовании.

Установка:

• предохранительные клапаны следует устанавливать

непосредственно на соединительный трубопровод.

Они должны размещаться в доступных местах.

• Предохранительный клапан срабатывает при давлении,

превышающем рабочее примерно в 1,1 раза.

25. Технический осмотр сосуда

Виды технического осмотра:

• первичный

• перед использованием (кроме баллонов)

• очередной

• внеочередной.

Внеочередной осмотр производится:

– после несчастного случая, аварии

– если сосуд не использовался более 12 месяцев или в

случае перемещения в другое место

– после ремонта.

26.

Первичный технический осмотр

При первичном техническом осмотре проверяют, изготовлен ли

сосуд согласно проекту, одобренному лицом,

осуществляющим технический контроль. После этого

проводят визуальный контроль и испытание давлением.

Технический осмотр перед использованием

Владелец сосуда должен каждый регистрируемый сосуд

предъявлять для технического осмотра лицу,

осуществляющему технический контроль. Подлежит

контролю техническое состояние и действие сосуда и

защитных средств, соответствие монтажа сосуда проекту

установки, безопасность использования сосуда.

Очередной технический осмотр включает:

контроль использования

визуальный осмотр

испытание давлением.

27.

Лицо, осуществляющее технический контроль, оформляет

результаты осмотра в двух экземплярах, один из которых

оставляет владельцу сосуда.

Сосуды, зарегистрированные в ИТН, надо представлять в

ИТН для очередного государственного технического

осмотра в назначенные сроки.

ИТН может сократить сроки, а также удлинить их до 4 месяцев

(внутренний осмотр и опрессовку) и контроль

использования на срок 12 месяцев.

Технический осмотр незарегистрированных сосудов

производит пункт технического надзора. Технический

осмотр состоит из следующего: внутренний осмотр

внутренний осмотр и опрессовка контроль использования.

28. Испытание давлением (опрессовка)

• Опрессовка производится водой, только в особых

случаях, если обшивка не позволяет залить воду,

разрешается пневматическое испытание.

• При опрессовке давление контролируют двумя

манометрами, один из которых контрольный.

Сосуд под пробным давлением выдерживают 1060 минут в зависимости от рабочего давления.

Пробное давление превышает рабочее в 1,5-2

раза.

29. Ресивер (воздухосборник)

Ресивер (воздухосборник) – сосуд для

скапливания газа. Служит для

сглаживания колебаний давления,

вызываемых пульсирующей подачей

и прерывистым расходом. В

компрессорной установке служит

также для охлаждения газа и

отделения масла, влаги.

Расчетное давление, МПа – 0,07-1,6

Температура стенки, 0C – от -20 до

+200

Рабочая среда – воздух

невзрывоопасный

https://www.vmc.expo.ru/trud/sosud1.html

30. Ресивер (воздухосборник)

1. Предохранительный клапан

2. Манометр

3. Табличка (200х150 мм):

– регистрационный номер

– разрешенное давление,

– число, месяц и год следующих

наружного и внутреннего осмотров и

гидравлического испытания

4. Опора

5. Вентиль для отвода масла и

конденсата

6. Днище

7. Самоуплотняющийся люк

8. Обечайка

9. Верхний патрубок

10. Днище

11. Монтажная скоба

12. Кран-воздушник (воздушный

вентиль)

13. Нижний патрубок ресивера

31. Компрессорная станция

1. Электродвигатель

2. Регулятор давления

3. Компрессор

4. Напорный воздухопровод

5. Трубопровод к регулятору

давления

6. Напорный водяной бачок

7. Фильтр

8. Всасывающий трубопровод

9. Масловлагоотделитель

10. Обратный клапан

11. Трубопровод к потребителю

(к нижнему патрубку ресивера)

32. Потенциальные опасности

Повышение давления воздуха

Воспламенение паров масел внутри сосуда

Замерзание скопившейся в сосуде влаги

Износ стенок сосуда, коррозия

Гидравлический удар

33. Действия по предупреждению

Убедитесь в отсутствии наружных

повреждений корпуса, трубопроводов,

арматуры.

34. Возможные неисправности предохранительного клапана

Прикипание

Примерзание

Отсутствие посадки клапана в

седло

Систематически проверяйте

предохранительный клапан

принудительным открыванием!

35.

Регулярно проверяйте

целостность прокладок.

36.

При наличии давления в

сосуде запрещается

подтягивать болты и заменять

прокладки.

37.

Плотно закрывайте крышку

люка.

38.

Не оставляйте работающий

сосуд без надзора.

39.

Замерзший сосуд отогревается

только паром или горячей водой,

но НЕ открытым огнем.

40.

Запрещается работать при

неисправном манометре.

41.

После работы отключите сосуд,

убедитесь, что стрелка

манометра вернулась к нулю,

сделайте запись в журнале.

42. Сосуд должен быть немедленно остановлен в случаях, предусмотренных инструкцией, а также:

• Если давление поднялось выше

разрешенного и не снижается, не

смотря на принятые меры

• При обнаружении в сосуде или

его элементах, работающих под

давлением, неплотностей,

выпучин, разрыва прокладок

• При неисправности

предохранительных устройств

43. Сосуд должен быть немедленно остановлен в случаях, предусмотренных инструкцией, а также:

• При неисправности манометра и

невозможности быстро его

заменить

• Если уровень жидкости опустился

ниже допустимого в сосуде с

огневым подогревом

• При неисправности

предохранительных

блокировочных устройств

44. Сосуд должен быть немедленно остановлен в случаях, предусмотренных инструкцией, а также:

• Если вышли из строя все указатели

уровня жидкости

• При возникновении пожара,

угрожающего сосуду

45. Действия при аварии

• Немедленно отключить сосуд

• Сообщить о случившемся ответственному

лицу

• Сделать запись в сменном журнале

• До начала расследования сохранить

обстановку такой, как до аварии, если это

не угрожает безопасности персонала

46. https://ohrana-bgd.narod.ru/tipov60.html

https://ohranabgd.narod.ru/tipov60.html

Источник