Что такое сварка сосуда

СВАРКА И РЕЗКА МЕТАЛЛОВ

Резервуары и сосуды, работающие без давления. К этой группе относятся резервуары и сосуды для хранения жидкостей, газгольдеры для газа низкого давления (менее 0,7 ати). Близкими к этим конструкциям по технологическим приемам сварки являются газопроводы большого диаметра, кожухи различного рода химической аппаратуры, корпуса судов, их переборки, палубы, обшивка и пр. Изделия данного типа собирают из листов толщиной до

10- 12 мм, свариваемых друг с другом в стык или в нахлестку При монтаже таких конструкций швы приходится сваривать в разнообразных положениях: нижнем, вертикальном, горизонтальном и потолочном. От швов в этих конструкциях требуется не только прочность, но и плотность.

Типичными для данной группы конструкций являются резервуары для нефтепродуктов, состоящие из плоского днища, цилиндрической части и крыши. Такие резервуары строятся обычно емкостью до 10 000 мъ. Цилиндрическая часть резервуара изготовляется из поясов, высота которых определяется шириной листов и равна 1400-1500 мм. Вертикальные швы свариваются в стык, горизонтальные – в стык или в нахлестку. Ширина нахлестки должна равняться четырехкратной толщине листа, но не менее 20 мм Листы крыши укладываются на решетчатые фермы и балки, располагаемые по радиусам и скрепляемые поперечными прогонами.

В настоящее время при изготовлении резервуаров широко используются наиболее передовые способы сварки – автоматическая и полуавтоматическая под слоем флюса и в среде углекислого газа. Ручная сварка применяется при сборочно-монтажных работах Используются также новые методы организации работ по строительству резервуаров. Так, например, получил распространение новый рулонный метод изготовления крупных резервуаров, разработанный сотрудниками Института электросварки им. Е. О. Патона. По этому способу стенка, днище и кровля резервуара изготовляются заблаговременно на заводе из отдельных листов с применением автоматической сварки Готовые полотнища свертываются в рулон и в таком виде транспортируются на место установки резервуара Корпус резервуара емкостью 5000 мА, диаметром 23 м и высотой 12 м сворачивается в восьмислойный рулон диаметром 2,8 м, весом 40 т.

С помощью кранов рулоны устанавливают на днище (рис. 68), с помощью лебедок и тракторов их развертывают, после чего резер-

Рис. 68. Развертывание рулона корпуса и монтаж ферм кровли при изготовлении нефтерезервуара

вуар окончательно сваривают Фермы кровли монтируются в процессе развертывания рулона Новый способ значительно сокращает стоимость и сроки сборки и сварки резервуаров и позволяет механизировать основные операции по их сооружению, а также улучшает качество резервуаров

Сосуды, работающие под давлением. К этой категории относятся сосуды, в которых рабочее давление превышает атмосферное более чем на 0,7 ати, например резервуары для сжатых газов, химическая аппаратура, паровые котлы, цистерны для сжиженных газов и др Качество сварных швсв в таких сосудах должно быть высоким и регламентируется правилами Госгортехнадзора СССР. К сварке этих сосудов допускаются лица сдавшие специальные испытания в соответствии с правилами Госгортехнадзора и полу-

чившие удостоверениз (диплом) на право сварки сосудов, работающих под давлением.

Сосуды емкостью не свыше 25 л, у которых произведение емкости в литрах на рабочег давление в атмосферах составляет не более 200,, не подлежат действию указанных выше правил независимо от величины рабочего давления в них.

Наплавленный мзталл швов в сосудах для работы под высоким давлением должен обладать механическими свойствами, указанными в табл. 22.

Таблица 22

Механические свойства наплавленного металла швов сосудов, работающих под давлением

Механические свойства наплавленного металла | Низколегированные стали | Углеродистые стали | ||

дуговая сварка | газовая сварка | |||

дуговая сварка | газовая сварка | |||

Предел прочности, кгс/мм2 . . Относительное удлинение, % (не менее) ……………………………………………… Ударная вязкость, кг с – м j см2 (не менее) ……………………………………………………….. | Не йости ОС или ТУ стали 16 5 | ниже ниж :новиого л ДЛЯ СООТВ 12 4 | НЄГО ПрЄд€ металла. п етствующ[9] 18 8 | ла проч – о ГОСТ їй марки 16 4 |

Применяемые при сварке таких резервуаров электроды и металл должны иметь сертификаты*, удостоверяющие их качество. Сосуды, изготовленные из углеродистых сталей, подлежат обязательной термообработке в следующих случаях:

а) если толщина стенки цилиндрической части или днища сосуда в месте сварного стыка более 35 мм

б) если толщина стенки цилиндрической части сосуда, изготовленной из листовой стали вальцовксй, превышает величину, вы-

п численную по формуле ^2р127, > где DB – внутренний диаметр сосуда, см;

в) при изготовлении днищ сосуда (независимо от толщины их стенки) холодной или горячей штамповкой при температуре окончания штамповки ниже 700°. Днища могут подвергаться термообработке до приварки их к обечайке, и в этом случае термообработка, сосуда может не производиться, если она не требуется согласно пп. а и б.

Допускается термообработка сосуда по частям с последующей окончательной местной термообработкой соединительного шва в кольцєеой печи или специальными нагревательными устройствами.

Проверка механических свойств сварных соединений сосудов, работающих под давлением, производится путем испытания образцов, вырезанных из пробных пластин, сваренных одновременно с основным изделием. Механические свойства сварных соединений должны удовлетворять приведенным выше требованиям правил Госгортехнадзора СССР.

После сварки все изделия подвергаются испытанию на прочность и плотность гидравлическим давлением. Для сосудов, у которых рабочее давление менее 5 ати, величина пробного гидравлического давления берется на 50% больше величины рабочего давления, но не ниже 2 ати. При рабочем давлении свыше 5 ати пробное гидравлическое давление должно на 25% (но не менее чем на 3 ати) превышать рабочее давление. Элементы сосудов, работающие при температуре стенки свыше 450° и независимо от температуры стенки – при давлении свыше 50 ати, а также сосуды, изготовленные из легированной стали, воспринимающей закалку на воздухе или склонной к образованию межкристаллитных трещин, подвергаются еще металлографическим исследованиям сварных образцов, вырезанных из контрольных пластин или стыков, если эти испытания предусмотрены ТУ на изготовление.

Кроме вышеуказанных испытаний, стыковые сварные швы исследуются путем проев :чивания рентгеновскими или гамма-лучами[10]. В сосудах, работающих при давлении свыше 50 ати и температуре стенки свыше +430 и ниже -70°, просвечивается 25% общей длины стыковых швов; в сосудах, испытывающих давление до 50 ати и работающих при температуре стенки от +200 до +400 и от -49 до -70°, -15% длины стыковых швов; в сосудах с давлением до 16 ати и температурой стенки от +200 до -40°-10% длины стыковых швов.

Все выполненные швы сварщик обязан клеймить присвоенным ему номером или шифром.

Готовые сосуды снабжаются паспортом, в котором указываются: наименование и заводской номер сосуда, наименование и адрес завода-изготовителя, дата выпуска, рабочее давление и температура стенки, емкость, характер рабочей среды, результаты испытаний и другие сведения, требуемые правилами.

В сосудах, работающих под давлением, следует применять стыковые швы по возможности с двухсторонней сваркой или с подваркой обратной стороны. Сварка должна вестись преимущественно в нижнем положении. Сборочные отверстия в свариваемых листах не допускаются.

Днища сосудос, работающих под давлением, делают обычно выпуклыми и приваривают к обечайке стыковым швом. Продольные и поперечные швы обечаек должны быть только стыковыми Допускаются соединения в тавр для приварки плоских днищ, грубных решеток, фланцев, штуцеров и других подобных элементов, а также двухсторонняя приварка выпуклых днищ в нахлестку к цилиндрической обечайке при толщине отбортованной части днища не свыше 16 мм.

В настоящее время большинство сосудов, работающих под давлением, выполняют с помощью автоматической сварки под флюсом, а толстостенные сосуды – автоматической электрошлаковой сварки. Эти современные способы сварки обеспечивают большую производительность и высокое качество сварных швов. Ручной дуговой сваркой выполняются только короткие швы в местах прихваток, приварки патрубков, опор, люков и др., а также иногда производится предварительная подварка корня швов, свариваемых автоматической сваркой, если эта подварка предусмотрена по технологии.

Самый популярный способ крепления металлических деталей – сварка. И заниматься ею можно не только во промышленных масштабах. В быту сварочные работы используются также часто, причем речь не всегда о сварщиках, …

Чтобы выполнить сварку прочно и качественно, недостаточно иметь только сварочный аппарат. Дополнительно потребуется подобрать расходные материалы с учетом вида свариваемого металла. Перед началом работы определите, что именно вам нужно, и …

Есть несколько факторов, анализировать которые при выборе сварочного аппарата нужно обязательно в магазине сварочного оборудования. Следует учесть рабочий диапазон температур, а также мощность. Рекомендуется учесть возможность смены полярности, и показатель …

Источник

Главная / Блог директора /

Версия для печати

15 Марта 2021 г.

Сварка металлоконструкций резервуаров является основным способом сборки емкостей при их производстве. Для вертикальных резервуаров, изготовляемых методом рулонирования, в заводских условиях свариваются стальные заготовки до получения нужного размера рулонируемого полотнища. На строительной площадке опять же применяется сварка: полотнища свариваются в единый цилиндрический корпус, который приваривается к днищу и к которому приваривается крыша и другие вспомогательные конструкции. Горизонтальные резервуары, состоящие из полотнища, днищ и опор, полностью свариваются в заводских условиях до получения уже готового к монтажу изделия. На объекте к корпусу привариваются лестница, площадка обслуживания и горловина.

В данной статье мы рассмотрим процедуры различных типов сварочных работ, выполняемых на Заводе.

Технологии сварки

Выбор подходящей технологии напрямую зависит от металлопроката, его толщины, и направлен на сохранение прочного соединения, которое способно выдержать сложные условия эксплуатации изделия.

Сваркой называется технологический процесс получения неразъемного соединения путем создания межатомных связей свариваемых элементов. При сварке на элементы осуществляется воздействие трех типов:

- механическое

- термическое

- комбинация механического и термического

В первом случае предполагается деформация деталей под физическим воздействием, при котором элементы соединяются на молекулярном уровне в процессе перехода механической энергии в кинетическую, результатом которой становится нагрев поверхности до температуры сварки.

Второй тип характеризуется выполнением сварочных работ с использованием дополнительных материалов и при обязательном нагреве поверхностей за счет различных источников тепла. Простыми словами, во время нагрева деталей их края плавятся, и расплавленное вещество заполняет пространство между свариваемыми элементами.

Термомеханическая сварка отличается сочетанием двух процессов: внешнего воздействия (например, давление) и нагрева.

На Саратовском резервуарном заводе, в основном, применяется термическая сварка металлоконструкций резервуаров, которая также делится на несколько видов в зависимости от типа источника энергии.

Особенности термической сварки

Процесс термической сварки сопровождается образованием сварочной ванны из основного и присадочного металла, получаемой в результате термического воздействия от сварочной дуги, пламя газа, потока лучей или термита.

Дуговая сварка происходит под воздействием электрического разряда в среде газов при ионизации дугового пространства. Сварочные работы, а именно, подача электрода, может производится в ручном режиме, полуавтоматическом и автоматическом. В зависимости от материала и количества электродов выделяют сварку плавящимся или неплавящимся электродом дугой прямого действия, а также сварку косвенной или трехфазной дугой.

Газовая (газоплазменная) сварка очень удобна для проведения работ на строительных площадках или других местах без возможности подвода электричества. Пламя, полученное при горении смеси горючих газов в кислородной среде, – вот источник тепла, не требующий электрического питания, и за счет которого происходит расплавление стыкуемых поверхностей. В качестве газов применяется, в основном, пропан. Нагрев пламенем и затем остывание полученного шва происходит постепенно, что очень важно при сварке элементов из цветных металлов или тонкостенной стали.

Лучевая сварка происходит в вакууме под воздействием светового луча или потока электронов и применяется в радиодеталях, схемах и иных микроизделий, в связи с чем мы не будем подробно ее описывать.

Термитная сварка осуществляется под воздействием порошковой смеси алюминия, магния и металлической окалины, горение которой нагревает поверхности, соединяется с ними и образует сварочный шов. Результатом становится высокопрочное соединение, позволяющее использовать этот метод для работы с крупногабаритными деталями.

Для соединения изделий толщиной более 5 см и до 3-х метров подходит только электрошлаковая сварка. Для ее выполнения детали устанавливаются вертикально и закрываются подвижными медными ползунами с водяным охлаждением. В горизонтальный поддон размещается флюс, под которым зажигается дуга. В результате флюс плавится и начинает проводить ток, тем самым соединяя свариваемые детали с присадочным материалом. Этот способ максимально подходит для сварки изделий в промышленных масштабах.

Механический и термомеханический типы сварки

За счет механических способов воздействия, таких как, например, ультразвук, давление, трение, взрыв, на поверхности происходит их нагрев, за счет которого расплавленные кромки соединяются.

Термомеханическая сварка применяется в тех случаях, когда другие способы сварки не позволяют получить ровный и качественный шов. Так, среди таких методов выделяют кузнечную, контактную и диффузионную сварку, которые подходят для работы с мелкими изделиями.

Ниже мы рассмотрим используемые на Заводе способы сварки более подробно. На все нижеприведенные способы специализированными сотрудниками САРРЗ получены Свидетельства НАКС.

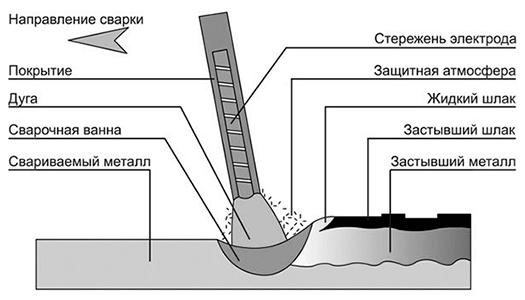

Ручная дуговая сварка покрытыми электродами (РД)

Этот способ применяется для соединения элементов, выполненных из углеродистых марок стали обычного качества, а также качественных, низколегированных, легированных, жаропрочных и жаростойких марок стали.

Этот способ применяется для соединения элементов, выполненных из углеродистых марок стали обычного качества, а также качественных, низколегированных, легированных, жаропрочных и жаростойких марок стали.

Такая сварка выполняется за счет зажиганием электрической дуги, которое происходит в результате касания электродов к элементу. В процессе работы необходимо поддерживать длину дуги, перемещая электроды. За счет образования короткого замыкания в том месте, где электрод касается изделия, металл нагревается, происходит возгорание дуги, результатом чего материал электрода или используемой проволоки переносится в место соединения. По мере плавления электрод перемещается вдоль свариваемого соединения по траектории, которая зависит от типа и формы шва, свойств металла и самого изделия.

За счет нагрева и расплавления поверхностей свариваемых деталей происходит выделение газа и образование шлака, который образует защитный слой и предотвращает контакт поверхности и окружающего воздуха. Сварочные газы параллельно вытесняют кислород и азот из зоны сварки, что способствует качественному выполнению шва. Таким образом, состав покрытия электродов защищают сварочную ванну, а также способствуют очистке металла уже после завершения сварки.

Покрытые электроды, используемые в качестве посредника при передаче тока от его источника к металлу, имеют вид стержня с покрытием длиной 250-700 мм. Для установки электрода в держатель один из концов стержня не имеет покрытия.

Преимуществами ручной дуговой сварки покрытыми электродами является возможность выполнения работ в труднодоступных местах, в неудобных свариваемых положениях. Универсальность, способность сваривать большой диапазон сталей и конструкций соединяемых изделий.

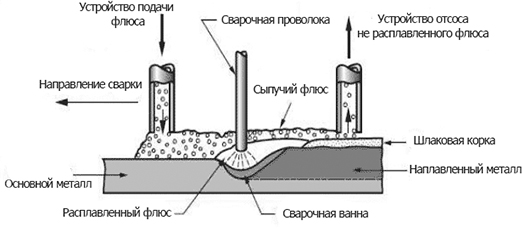

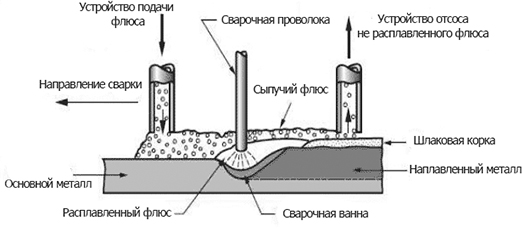

Автоматическая сварка под флюсом (АФ)

Сварка под флюсом относится к дуговому способу сварки, но с применением флюса в качестве защиты сварочной ванны и выполняемой автоматическими сварными аппаратами. Этим методом выполняются стыковые и угловые швы на металлах из углеродистых, легированных и высоколегированных марок.

Сварка под флюсом относится к дуговому способу сварки, но с применением флюса в качестве защиты сварочной ванны и выполняемой автоматическими сварными аппаратами. Этим методом выполняются стыковые и угловые швы на металлах из углеродистых, легированных и высоколегированных марок.

Автоматическая сварка, с одной стороны, ускоряет процесс работы за счет высокой скорости подачи сварочной проволоки и движения дуги. С другой стороны, выполнение швов при помощи автоматизированных аппаратов требует более тщательной подготовки поверхности.

В качестве защиты сварочной ванны применяется флюс – порошковое, гранулированное, пастообразное или жидкое вещество, которое напрямую подается в зону сварки. Химический состав флюса защищает место сварки от воздействия кислорода, который приводит к более быстрому окислению шва, тем самым разрушая все изделие в целом.

Среди основных преимуществ этого способа можно перечислить широкую сферу использования, в том числе на крупносерийных производствах, высокую скорость сварки, а также качество выполненных швов, которое так важно при изготовлении изделий для ответственных отраслей промышленности.

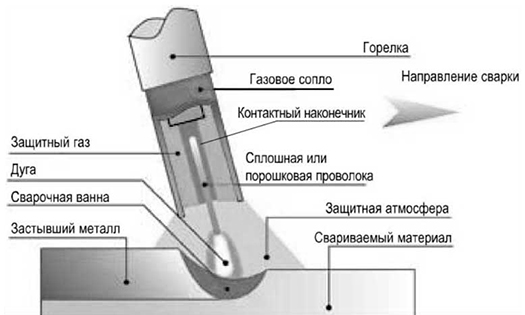

Механизированная сварка плавящимся электродом в среде активных газов (МП)

Данный вид сварки также относится к дуговой сварке, выполняемой полуавтоматическим способом, то есть подача проволоки осуществляется автоматически, а перемещение дуги вдоль сварного шва производит сварщик.

Данный вид сварки также относится к дуговой сварке, выполняемой полуавтоматическим способом, то есть подача проволоки осуществляется автоматически, а перемещение дуги вдоль сварного шва производит сварщик.

Применяется для соединения элементов из среднеуглеродистых и низкоуглеродистых марок стали толщиной от 4 мм до 50-80 мм.

В процессе механизированной сварки электрод и поверхность металла плавятся. Расплавленный состав автоматически подается в сварочную ванну для перемешивания. Уже перемешанный состав заполняет пространство между свариваемыми деталями.

В качестве защиты сварочной ванны от окисления кислородом используется углекислый газ. Дополнительным оборудованием, кроме автоматических и полуавтоматических сварочных аппаратов тракторного типа, выступают баллоны с углекислым газом, подогреватели газа и осушители.

Использование механизированной сварки в углекислом газе позволяет выполнять высокотехнологичные и качественные швы, в том числе в труднодоступных местах, что очень актуально в процессе производства емкостного оборудования для нефтегазовой и химической отраслей.

Это может быть полезно

- Нормативно-техническая документация

- РД 34.15.132-96 “Сварка и контроль качества сварных соединений металлоконструкций зданий при сооружении промышленных объектов”

- ГОСТ 27772-2015 “Прокат для строительных стальных конструкций. Общие технические условия (с Поправками, с Изменением №1)”

- ГОСТ Р ИСО 17659-2009 “Сварка. Термины многоязычные для сварных соединений”

- ГОСТ 19521-74 “Сварка металлов. Классификация”

- ГОСТ Р ИСО 4063-2010 “Сварка и родственные процессы. Перечень и условные обозначения процессов”

- ГОСТ 8713-79 “Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры”

- ГОСТ 11533-75 “Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры”

- ГОСТ 5264-80 “Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры”

- ГОСТ 11534-75 “Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры”

- ГОСТ 14771-76 “Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры”

- ГОСТ 23518-79 “Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры”

- ГОСТ 14776-79 “Дуговая сварка. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры”

- ГОСТ Р ИСО 2553-2017 “Сварка и родственные процессы. Условные обозначения на чертежах. Сварные соединения”

- ГОСТ 2.410-68 “Единая система конструкторской документации (ЕСКД). Правила выполнения чертежей металлических конструкций (с Изменением №1)”

- Международные аббревиатуры основных способов в сварки

| Русский термин | Европейская аббревиатура | Американская аббревиатура | Наименование на английском языке |

|---|---|---|---|

| ручная электродуговая сварка покрытыми электродом | EA | MMA | manual l arc welding |

| AA | SMAW | shielded l arc welding | |

| механизированная дуговая сварка самозащитной порошковой проволокой | EA | FCAW | flux-cored wire l arc welding without gas shield |

| AA | FCAW | flux-cored arc welding | |

| дуговая сварка под флюсом | УА/АА | SAW | submerged-arc welding |

| механизированная сварка плавящимся электродом в среде защитных газов | EA | MIG/MAG | gas shielded l arc welding |

| AA | GMAW | gas l arc welding | |

| механизированная сварка плавящимся электродом в инертном газе | EA | MIG | l-arc inert gas welding |

| AA | GMAW | gas l arc welding | |

| механизированная сварка плавящимся электродом в среде активных газов | EA | MAG | l-arc active gas welding |

| AA | GMAW | gas l arc welding | |

| механизированная сварка порошковой проволокой в среде активных газов | EA | FCAW | flux-cored wire l arc welding with active gas shield |

| AA | FCAW | flux-cored arc welding | |

| механизированная сварка порошковой проволокой в инертном газе | EA | FCAW | flux-cored wire l arc welding with inert gas shield |

| AA | FCAW-S | flux-cored arc welding | |

| ручная дуговая сварка неплавящимся электродом в инертном газе | EA | TIG | tungsten inert gas welding |

| AA | GTAW | gas tungsten arc welding |

- Русские аббревиатуры способов сварки

РД – ручная дуговая сварка покрытыми электродами (111);

РДВ – ванная ручная дуговая сварка покрытыми электродами;

РАД – аргонодуговая сварка плавящимся электродом (131);

МП – механизированная сварка плавящимся электродом в среде активных газов и смесях (135);

ААД – автоматическая аргонодуговая сварка неплавящимся электродом;

АПГ – автоматическая сварка плавящимся электродом в среде активных газов и смесях;

ААДП – автоматическая аргонодуговая сварка плавящимся электродом;

АФ – автоматическая сварка под флюсом (12);

МФ – механизированная сварка под флюсом;

МФВ – ванная механизированная сварка под флюсом;

МПС – механизированная сварка самозащитной порошковой проволокой (114);

МПГ – механизированная сварка порошковой проволокой в среде активных газов (136);

МПСВ – ванная механизированная сварка самозащитной порошковой проволокой;

МСОД – механизированная сварка открытой дугой легированной проволокой;

П – плазменная сварка (15);

ЭШ – электрошлаковая сварка;

ЭЛ – электронно-лучевая сварка;

Г – газовая сварка (311);

РДН – ручная дуговая наплавка покрытыми электродами;

РАДН – ручная аргонодуговая наплавка;

ААДН – автоматическая аргонодуговая наплавка;

АФЛН – автоматическая наплавка ленточным электродом под флюсом;

АФПН – автоматическая наплавка проволочным электродом под флюсом;

КТС – контактно-точечная сварка;

КСС – контактная стыковая сварка сопротивлением;

КСО – контактная стыковая сварка оплавлением;

ВЧС – высокочастотная сварка.

Источник