Давление расчетное для сосудов формула

СОСУДЫ И АППАРАТЫ

Нормы и методы расчета на прочность

Vessels and apparatus.

Norms and methods of strength calculation

МКС 71.120.01

ОКП 36 1510

Дата введения 01.01.90

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химического и нефтяного машиностроения

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 18.05.89 № 1264

3. ВЗАМЕН ГОСТ 14249-80

4. Стандарт полностью соответствует СТ СЭВ 596-86, СТ СЭВ 597-77, СТ СЭВ 1039-78, СТ СЭВ 1040-88, СТ СЭВ 1041-88

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НДТ, на который дана ссылка | Номер пункта, приложения |

| ГОСТ 5949-75 | Приложение 1, приложение 2 |

| ГОСТ 19281-89 | Приложение 1 |

| ГОСТ 24755-89 | 5.2.8 |

| ГОСТ 24756-81 | 1.3 |

| ГОСТ 25054-81 | Приложение 1, приложение 2 |

| ГОСТ 25859-83 | 1.4.9, 1.8.2 |

| ГОСТ 25867-83 | 5.2.3 |

6. ИЗДАНИЕ (апрель 2003 г.) с Поправкой (ИУС 2-97)

Настоящий стандарт устанавливает нормы и методы расчета на прочность цилиндрических обечаек, конических элементов, днищ и крышек сосудов и аппаратов из углеродистых и легированных сталей, применяемых в химической, нефтеперерабатывающей и смежных отраслях промышленности, работающих в условиях однократных и многократных статических нагрузок под внутренним избыточным давлением, вакуумом или наружным избыточным давлением и под действием осевых и поперечных усилий и изгибающих моментов, а также устанавливает значения допускаемых напряжений, модуля продольной упругости и коэффициентов прочности сварных швов. Нормы и методы расчета на прочность применимы при соблюдении «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденных Госгортехнадзором СССР, и при условии, что отклонения от геометрической формы и неточности изготовления рассчитываемых элементов сосудов и аппаратов не превышают допусков, установленных нормативно-технической документацией.

ОБЩИЕ ТРЕБОВАНИЯ

Расчетная температура

1.1.1. Расчетную температуру используют для определения физико-механических характеристик материала и допускаемых напряжений.

1.1.2. Расчетную температуру определяют на основании теплотехнических расчетов или результатов испытаний.

За расчетную температуру стенки сосуда или аппарата принимают наибольшее значение температуры стенки. При температуре ниже 20°С за расчетную температуру при определении допускаемых напряжений принимают температуру 20°С.

1.1.3. Если невозможно провести тепловые расчеты или измерения и если во время эксплуатации температура стенки повышается до температуры среды, соприкасающейся со стенкой, тоза расчетную температуру следует принимать наибольшую температуру среды, но не ниже 20°С.

При обогреве открытым пламенем, отработанными газами или электронагревателями расчетную температуру принимают равной температуре среды, увеличенной на 20°С при закрытом обогреве и на 50°С при прямом обогреве, если нет более точных данных.

Рабочее, расчетное и пробное давление

1.2.1. Под рабочим давлением для сосуда и аппарата следует понимать максимальное внутреннее избыточное или наружное давление, возникающее при нормальном протекании рабочего процесса, без учета гидростатического давления среды и без учета допустимого кратковременного повышения давления во время действия предохранительного клапана или других предохранительных устройств.

1.2.2. Под расчетным давлением в рабочих условиях для элементов сосудов и аппаратов следует понимать давление, на которое проводится их расчет на прочность.

Расчетное давление для элементов сосуда или аппарата принимают, как правило, равным рабочему давлению или выше.

При повышении давления в сосуде или аппарате во время действия предохранительных устройств более чем на 10%, по сравнению с рабочим, элементы аппарата должны рассчитываться на давление, равное 90% давления при полном открытии клапана или предохранительного устройства.

Для элементов, разделяющих пространства с разными давлениями (например, в аппаратах с обогревающими рубашками), за расчетное давление следует принимать либо каждое давление в отдельности, либо давление, которое требует большей толщины стенки рассчитываемого элемента. Если обеспечивается одновременное действие давлений, то допускается проводить расчетна разность давлений. Разность давления принимается в качестве расчетного давления также для таких элементов, которые отделяют пространства с внутренним избыточным давлением от пространства с абсолютным давлением, меньшим чем атмосферное. Если отсутствуют точные данные о разности между абсолютным давлением и атмосферным, то абсолютное давление принимают равным нулю.

Если на элемент сосуда или аппарата действует гидростатическое давление, составляющее 5% и выше рабочего, то расчетное давление для этого элемента должно быть повышено на этожезначение.

1.2.3. Под пробным давлением в сосуде или аппарате следует понимать давление, при котором проводится испытание сосуда или аппарата.

1.2.4. Под расчетным давлением в условиях испытаний для элементов сосудов или аппаратов следует понимать давление, которому они подвергаются во время пробного испытания, включая гидростатическое давление, если оно составляет 5% или более пробного давления.

Дата добавления: 2016-11-12; просмотров: 9438 | Нарушение авторских прав | Изречения для студентов

Читайте также:

Рекомендуемый контект:

Поиск на сайте:

© 2015-2020 lektsii.org – Контакты – Последнее добавление

Источник

С. Т. Толчеев, технический директор ООО «Липецкпромэкспертиза»

Я. С. Толчеев, эксперт ООО «Липецкпромэкспертиза»

И.М. Стрекалов, эксперт ООО «ЭТС «Металлург-Л»

При эксплуатации сосудов различные виды давлений трактуются по разному. Одни считают, что расчетное давление равносильно разрешенному давлению. Другие считают, что разрешенное давление равносильно максимально возможному рабочему давлению. От правильной трактовки этих давлений зависит правильность настройки пружинных предохранительных клапанов, выбор пробного давления.

Согласно техническому регламенту Таможенного союза «О безопасности оборудования, работающего под избыточным давлением» (ТР ТС 032/2013)

«давление рабочее» – максимальное избыточное давление, возникающее при нормальном протекании рабочего процесса;

«давление разрешенное» – максимально допустимое избыточное давление для оборудования (элемента), установленное на основании оценки соответствия и (или) контрольного расчета на прочность;

«давление расчетное» – давление на которое производится расчет на прочность оборудования.

«давление пробное» – избыточное давление, при котором производится испытание оборудования на прочность и плотность.

Рассмотрим оборудование при пуске в работу и в процессе эксплуатации.

Разработчик и изготовитель оборудования и устройств безопасности прилагает к оборудованию паспорт и расчет на прочность оборудования, расчет пропускной способности предохранительных устройств. Определяет рабочее, расчетное и пробное давление сосуда.

В соответствии с п. 318 Федеральными нормами и правилами в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением» при работающих предохранительных клапанах в сосуде не допускается давление, превышающее:

а) разрешенное давление более чем на 0,05 МПа – для сосудов с давлением до 0,3МПа;

б) разрешенное давление более чем на 15 % – для сосудов с давлением от 0,3МПа до 6МПа;

в) разрешенное давление более чем на 10% – для сосудов с давлением свыше 6МПа.

В соответствии с пунктом 212 (б) Федеральными нормами и правилами в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением» на оборудование вывешивается табличка на которую наносится разрешенное давление и другие сведения.

Кто должен определить разрешенное давление ?

Учитывая, что расположение клапанов на вертикальных сосудах, как правило, на верхних днищах или в местах наибольшего скопления паров и газов, то тогда разрешенное давление должно быть равно расчетному, так как рабочее давление не учитывает гидростатического давления среды и допустимого кратковременного повышения давления во время действия предохранительного клапана. Следовательно разрешенное давление должно быть больше рабочего давления (Рраз>Рраб).

А расчетное давление рассчитывается на давление равное 90% давления при полном открытии клапана. Разрешенное давление должно быть (Рраз=Ррас>Рраб).

Если это не учитывать, то настройка предохранительного клапана может быть неверна.

Если в процессе эксплуатации снижено рабочее давление сосуда, то необходимо провести расчет пропускной способности предохранительных устройств для новых условий работы.

Для большинства типов оборудования, работающего под давлением значение пробного давления Рпр

при испытаниях определяют по формулам [1-6] Федеральные нормы и правила в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением»:

Рпр=К×Р×[σ]20/×[σ]t,

Коэффициент К, зависящий от типа оборудования и вида испытания.

Р – расчетное, рабочее или разрешенное давление оборудования.

В соответствии с п. 172 Федеральные нормы и правила в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением» значение пробного давления определяется от рабочего давления, а согласно п. 392 ФНП определяют величину пробного давления исходя из величины разрешенного давления.

Определение пробного давления зависит от того, на каком этапе происходит испытание. После изготовления и доизготовления на месте эксплуатации за Р принимается расчетное давление. Если испытание оборудования производится в период его использования в сроки, установленные изготовителем, за Р принимается рабочее давление. Если испытание осуществляется по истечении срока службы величина Р принимается равной разрешенному давлению, установленному экспертной организацией.

Если в процессе эксплуатации снижено рабочее давление сосуда и необходимо провести гидравлическое испытание, то необходимо определить пробное давление по установленному разрешенному давлению.

Мы знаем, что рабочее давление не учитывает гидростатического давления среды. Тогда

разрешенное давление должно определяться как расчетное давление в условиях испытаний. Это давление которому элементы сосуда подвергаются во время пробного испытания, включая гидростатическое давление, если оно составляет 5% или более пробного давления.

При определении разрешенного давления это обстоятельство многие не учитывают в своих расчетах.

Список литературы

- Федеральные нормы и правила в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов на которых используется оборудование работающее под избыточным давлением», утвержденными приказом Ростехнадзора от 25.03.2014 № 116.

- (ТР ТС 032/2013) Технический регламент Таможенного союза «О безопасности оборудования, работающего под избыточным давлением» (принят решением Совета Евразийской экономической комиссии от 02.07.2013 № 41).

- ПБ 03-584-03 Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных. Утверждены постановлением Госгортехнадзора России от 10.06.2003 № 81.

- РД 03-421-01. Методические указания по проведению диагностирования технического состояния и определению остаточного срока службы сосудов и аппаратов.

- ГОСТ 14249-89. Сосуды и аппараты. Нормы и методы расчета на прочность.

Источник

Рабочее, расчетное, пробное и условное давление относятся к параметрам, которые подлежат предварительному определению. Данные параметры устанавливаются в соответствии с ПБ 03-576-03 (Правила устройства и безопасной эксплуатацией сосудов, работающих под давлением) и ГОСТ Р 52857.1- 2007.

Рабочее давление рраб – максимальное внутреннее избыточное давление, возникающее при нормальном протекании рабочего процесса без учета гидростатического давления среды и без учета допустимого кратковременного повышения давления во время срабатывания предохранительного клапана или других предохранительных устройств. Таким образом, рабочее давление – это избыточное давление газа над слоем жидкости, которое указывается в ТЗ, т.е.:

рраб = ри

Гидростатическое давление рг – максимальное давление столба жидкости в аппарате, Па:

рг = сс•g•Hс = 1050•10•2,7= 27783 Па = 0,028 МПа

где сс – плотность рабочей среды, кг/м3

g 10 – ускорение свободного падения, м/с2 ;

Hс – уровень жидкости в аппарате, м.

Гидростатическое давление обычно существенно меньше рабочего. Относительную, в процентах, величину гидростатического давления Др рассчитывают по формуле:

Др = (рг/ рраб)•100% = (0,028/0,95)•100% = 2,9%

Расчетное внутреннее давление рр.в – давление, на которое производится расчет элементов аппарата на прочность (рис. 1), Па. Если на элемент корпуса действует гидростатическое давление больше или равное 5%, то его учитывают в расчетном давлении, в противном случае гидростатическое давление не учитывают: т.к. Др меньше 5%, то гидростатическое давление не учитывается

Для крышки аппарата:

рр.в = рраб =0,95 МПа

Для обечайки и эллиптического днища :

рр.в = рраб =0,95 МПа

Наружное давление является основной нагрузкой для тех элементов аппаратов, которые находятся под рубашкой или работают при остаточном давлении, т.е. под вакуумом (рис. 2).

Расчетное наружное давление рр.н для крышки, обечайки и днища определяется по формулам:

Для крышки:

рр.н = ра – ро = 0,1 – 0,02= 0,08 МПа

Для обечайки и днища:

рр.н = ра – ро + рруб = 0,1 – 0,02 +0,45= 0,53 МПа

где ра = 105 – атмосферное давление, Па;

рруб =0,45 МПа – давление в рубашке

ро = 0,05МПа – остаточное давление в корпусе, Па;

Пробное давление рпр – максимальное избыточное давление, создаваемое при гидравлических испытаниях сосудов и аппаратов с целью проверки их на прочность и герметичность

Для корпуса:

рпр = 1,25• рр.в•[у]20/[у] = 1,25•0,95•138,6/138,6 = 1,188 МПа

Для рубашки:

рпр.руб = 1,25• рр.в•[у]20/[у] = 1,25•0.45•138,6/138,6 = 0.563 МПа

Условное давление ру – расчетное давление при температуре 20єС,используемое при выборе и расчете на прочность стандартных элементов аппарата (узлов, элементов, арматуры):

Для корпуса:

ру ? рр.в•[у]20/[у] =0,95•138,6/138,6 = 0,95 МПа

т.к условное давление выбирается из стандартного ряда, то ру = 1,0 МПа

Для рубашки:

ру ? рр.в•[у]20/[у] =0,45•138,6/138,6 = 0,45 МПа

выбирая из стандартного ряда ру = 0,6 МПа.

Полученные значения давлений сведены в таблицу 2.

Таблица 2 Расчетное, пробное, условное давление в аппарате

Элементы аппарата | Расчетное внутреннее давление рр.в, МПа | Расчетное наружное давление рр.н, МПа | Пробное давление рпр, МПа | Условное давление ру, МПа | |

Корпус | Крышка | 0,95 | 0,08 | 1,188 | – |

Обечайка | 0,53 | ||||

Днище | |||||

Фланцы | – | 1,0 | |||

Люк | |||||

Штуцеры | |||||

Руашка | Обечайка | 0,45 | – | 0,563 | 0,6 |

Днище | |||||

Штуцеры |

Источник

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Расчетная температура, рабочее и расчетное избыточные давления (далее – рабочее и расчетное давления) – по ГОСТ 14249-80. Условные обозначения величин в соответствии с приложением 2. (Измененная редакция, Изм. № 1).

1.2. Значение пробного избыточного давления (далее – пробного давления) при гидравлических испытаниях следует определять по “Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением”, утвержденным Госгортехнадзором СССР. (Измененная редакция, Изм. № 1).

1.3. Допускаемое напряжение при расчете по предельным нагрузкам конструктивных элементов из углеродистых, низколегированных и среднелегированных сталей. Коэффициенты nт и nв в зависимости от условий нагружения следует определять в соответствии с таблицей.

Таблица 1

Условия нагружения | Коэффициент запаса прочности | |

Рабочие условия | 1,5 | 2,4 |

Условия испытания | 1,1 | – |

(Измененная редакция, Изм. № 1).

1.4. Если значение пробного давления больше значения, определяемого по формуле , то следует проводить проверку на прочность конструктивных элементов сосудов и аппаратов, подставляя в соответствующие формулы значение пробного давления. При этом коэффициент nт выбирают в соответствии с таблицей. (Измененная редакция, Изм. № 1).

1.5. В формулы для расчетов на прочность элементов сосудов и аппаратов, имеющих сварные соединения, необходимо вводить коэффициент , учитывающий снижение прочности сварного шва по сравнению с основным металлом. Для сосудов и аппаратов, изготовленных из стального листового проката с продольным сварным швом, значения коэффициента – по ГОСТ 14249-89. Для сосудов и аппаратов кованых, кованосварных стальных коэффициент I принимают равным I. (Измененная редакция, Изм. № 1).

1.6. Значение прибавки С к расчетным толщинам конструктивных элементов сосуда или аппарата – по ГОСТ 14249-80. При расчете выпуклых днищ, изготовленных штамповкой, технологическая прибавка для компенсации утонения учитывается во всех случаях. (Измененная редакция, Изм. № 1).

1.7. Расчет на усталостную прочность цилиндрических однослойных обечаек и днищ, а также других конструктивных элементов сосудов и аппаратов не производится, если число циклов нагружения не превышает 1000 и обеспечиваются следующие условия: Скорость подъема температуры стенки сосуда или аппарата при выводе на режим или во время рабочего процесса не превышает 30 °с/ч; температура стенки внутри сосуда или аппарат, не имеющего наружной теплоизоляции, не более 200 °С; температура стенки сосуда или аппарата, при использовании аустенитных сталей в качестве защитного слоя для корпуса, выполненного из углеродистой и низколегированной сталей, не превышает 200 °С независимо от наличия наружной теплоизоляции. (Измененная редакция, Изм. № 1).

1.8. Если расчетное число циклов нагружений превышает 1000 или не выполняется какое-либо из требований п. 1.8 настоящего стандарта, то кроме расчета по данному стандарту следует выполнять проверку на усталостную прочность. При выполнении условий п. 1.8 настоящего стандарта и колебании нагрузки от действия давления, не превышающем 15 % расчетной, проверку на усталостную прочность не проводят. (Измененная редакция, Изм. № 1).

2. РАСЧЕТ НА ПРОЧНОСТЬ ЦИЛИНДРИЧЕСКИХ ОДНОСЛОЙНЫХ ОБЕЧАЕК

2.1. Расчет применим для цилиндрических обечаек при условии

2.2. Толщину цилиндрической однослойной обечайки следует рассчитывать по формулам:

2.3. Расчетный коэффициент толстостенности. Значения выбирают по справочному приложению 1.

2.4. Допускаемое давление следует рассчитывать по формуле

3. РАСЧЕТ НА ПРОЧНОСТЬ ПЛОСКИХ ДНИЩ

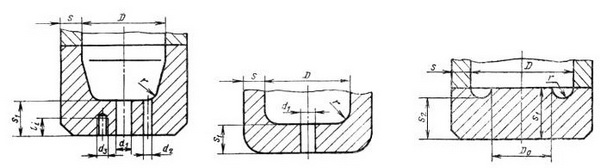

3.1. На черт. 1-3 приведены расчетные модели плоских днищ. Чертежи не определяют конструкцию плоских днищ и приведены для указания расчетных размеров. Плоское днище с коническим переходом

3.2. Расчет применим для плоских днищ при условии

3.3. Толщину днищ с коническим и радиусным переходами следует рассчитывать по формулам:

3.4. Расчетный диаметр для днищ с коническим переходом (черт. 1) для днищ с радиусным переходом и днищ с проточкой (черт. 2 и 3). (Измененная редакция, Изм. № 1).

3.5. Допускаемое давление для днищ с коническим и радиусным переходами

3.6. Коэффициент ослабления днища неукрепленными отверстиями для плоских днищ всех типов следует определять по формуле

в случае одиночного центрального отверстия по формуле

3.7. В случае несквозного отверстия в формулы (11) и (12) подставляют значение расчетного диаметра , определяемого с учетом глубины отверстия.

3.8. Расчет плоского днища с проточкой применим при соблюдении следующих условий:

3.9. Толщина плоского днища с проточкой должна быть рассчитана по формулам:

3.10. Допускаемое давление для плоского днища с проточкой

4. РАСЧЕТ НА ПРОЧНОСТЬ ВЫПУКЛЫХ ДНИЩ

4.1. На черт. 4, 5 приведены расчетные модели выпуклых днищ. Чертежи не определяют конструкцию выпуклых днищ и приведены для указания расчетных размеров.

4.2. Расчет применим для сферических и эллиптических днищ при соблюдении следующих условий:

1) расстояние от края отверстия до внутренней цилиндрической поверхности ;

2) угол между нормалью к внутренней поверхности на краю днища и осью сосуда или аппарата °.

4.3. Толщина выпуклого днища. Если длина цилиндрической отбортованной части то толщина днища должна быть не меньше толщины обечайки, рассчитанной по формуле (2).

4.4. Допускаемое давление

4.5. Расчетный радиус кривизны днища

где R=D – для эллиптических днищ с H=0,25D;

R=0,5D – для полусферических днищ с H=0, 5D.

ПРИЛОЖЕНИЕ 1

Справочное

Определение коэффициента

0,05 | 1,051 | 0,27 | 1,310 | 0,49 | 1,632 |

0,06 | 1,062 | 0,28 | 1,323 | 0,50 | 1,649 |

0,07 | 1,072 | 0,29 | 1,336 | 0,51 | 1,665 |

0,08 | 1,083 | 0,30 | 1,350 | 0,52 | 1,682 |

0,09 | 1,094 | 0,31 | 1,363 | 0,53 | 1,699 |

0,10 | 1,105 | 0,32 | 1,377 | 0,54 | 1,716 |

0,11 | 1,116 | 0,33 | 1,391 | 0,55 | 1,733 |

0,12 | 1,128 | 0,34 | 1,405 | 0,56 | 1,750 |

0,13 | 1,139 | 0,35 | 1,419 | 0,57 | 1,768 |

0,14 | 1,150 | 0,36 | 1,433 | 0,58 | 1,786 |

0,15 | 1,162 | 0,37 | 1,448 | 0,59 | 1,804 |

0,16 | 1,174 | 0,38 | 1,462 | 0,60 | 1,822 |

0,17 | 1,185 | 0,39 | 1,477 | 0,61 | 1,840 |

0,18 | 1,197 | 0,40 | 1,492 | 0,62 | 1,859 |

0,19 | 1,209 | 0,41 | 1,507 | 0,63 | 1,878 |

0,20 | 1,221 | 0,42 | 1,522 | 0,64 | 1,896 |

0,21 | 1,234 | 0,43 | 1,537 | 0,65 | 1,916 |

0,22 | 1,246 | 0,44 | 1,553 | 0,66 | 1,935 |

0,23 | 1,259 | 0,45 | 1,568 | 0,67 | 1,954 |

0,24 | 1,271 | 0,46 | 1,584 | 0,68 | 1,974 |

0,25 | 1,284 | 0,47 | 1,600 | 0,69 | 1,994 |

0,26 | 1,297 | 0,48 | 1,616 | 0,70 | 2,014 |

ПРИЛОЖЕНИЕ 2

Справочное

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ, ПРИМЕНЯЕМЫЕ В РАСЧЕТНЫХ ФОРМУЛАХ

С – сумма прибавок к расчетной толщине обечайки или днища, мм (см);

D – внутренний диаметр сосуда или аппарата, мм (см);

D0 – внутренний диаметр проточки, мм (см);

DR – расчетный диаметр плоского днища, мм (см);

d1 – диаметр центрального отверстия, мм (см);

d2 – диаметр сквозного отверстия, мм (см);

d3 – диаметр несквозного отверстия или наружный диаметр резьбы несквозного отверстия, мм (см)

d3R – расчетный диаметр несквозного отверстия, мм (см);

Н – внутренняя высота сферической или эллиптической части днища, мм (см);

h – длина цилиндрической отбортовки выпуклого днища, мм (см);

К – коэффициент прочности днища;

К0 – коэффициент ослабления днища отверстиями;

li – глубина i-го отверстия, мм (см);

nв – коэффициент запаса прочности по временному сопротивлению (пределу прочности);

nт – коэффициент запаса прочности по пределу текучести;

p – расчетное давление в сосуде или аппарате, МПа (кгс/см2);

R – расчетный радиус кривизны днища по внутренней поверхности, мм (см);

r -радиус закругления, мм (см);

S – испонительная толщина цилиндрической обечайки, мм (см);

Sr – расчетная толщина цилиндрической обечайки, мм (см);

S1 – исполнительная толщина днища, мм (см);

S1R – расчетная толщина днища, мм (см);

S2 – минимальная толщина днища в зоне проточки, мм (см);

t – расстояние от края отверстия до внутренней стенки сосуда или аппарата, мм (см);

Источник