Днище сосуда высокого давления

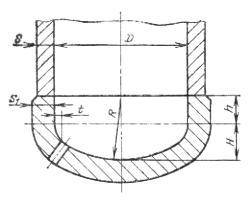

| Рис. 4.23. Днища сосудов высокого давления |

| Рис. 8.1.9. Отбортованные днища сосудов высокого давления |

Днища сосудов высокого давления показаны па рис.. 116. Их изготовляют плоскими (а), имеющими прямоугольное сечение, со сферическим углублением (б) или выпуклым (в). Крышки аппа- [c.126]

На рис. 4.22 показан сосуд высокого давления, состоящий из корпуса 1, крышки 2, позволяющей монтировать внутренние устройства (на рисунке ие показаны), затвора 3 и днища 4. Обычно в сосудах высокого давления коэффициент толстостенности (отношение наружного диаметра к внутреннему) р = О /О 1,5. [c.126]

В Институте физико-технических проблем Севера Якутского филиала Сибирского отделения АН СССР были проведены натурные испытания опытных полноразмерных сосудов высокого давления [86]. Экспериментальный сосуд состоял из корпуса и двух днищ, изготовленных электродуговой сваркой. Корпус собран из четырех цилиндрических обечаек, [c.57]

Установлено пять типов сосудов высокого давления (рис. 58) ГД-с днищем и горловиной (рис. 58, а) ЦД-с днищем (рис 58, б) ГГ – с двумя горловинами ЦГ – с одной горловиной (рис. 58, е) ЦЦ – цилиндрические. [c.113]

Для того чтобы не ослаблять стенки сосудов высокого давления, подвод и вывод обрабатываемых веществ в толстостенных сосудах производится только через сверления в крышках и днищах. Сверление технологических отверстий в самой обечайке не допускается. Штуцеры и бобышки в аппаратуре высокого давления не применяются. Вместо бобышек на цилиндрических поверхностях крышек делается лыска или углубление, полученное цековкой. [c.332]

Сосуд высокого давления реакторов такого типа контролируют изнутри. Мешающие вставные элементы предварительно удаляют. Для направленного движения систем контроля применяется так называемый манипулятор с центральной стойкой (рис. 30.2). Системы контроля закрепляются на держателях, обеспечивающих контроль цилиндрической части сосуда, днища и штуцеров. Контроль проводится в иммерсионном варианте при заполненном сосуде высокого давления. Этим обеспечивается надежный акустический контакт искателей с внутренней стенкой. Снятая крышка, а также болты и гайки, применяемые для се крепления, контролируются отдельно (см. ниже). [c.574]

Указатели уровня с диференциальным манометром типа кольцевых весов. При измерении уровня на установках высокого давления хорошо оправдали себя кольцевые весы, включающиеся в систему по следующей схеме (рис. 167). В сосуд высокого давления вводится труба, проходящая через столб измеряемой жидкости до днища сосуда. Открывая вентиль 1, трубу продувают газом, после чего вентиль закрывают. Давление в трубе устанавливается выше давления в газовом пространстве на величину давления жидкостного столба. Эта разность давлений измеряется кольцевыми весами 2. Таким путем определяют, например, уровень жидких продуктов в горячих сепараторах на установках гидрирования угля под давлением до 700 аг. [c.340]

Футерованная колонна представляет собой сварной сосуд высокого давления из углеродистой стали диаметром 1200- 1300 мм и высотой свыше 20 м, с полусферическим днищем и верхней горловиной, уплотняемой при помощи съемной плоской крышки на шпильках (рис. 8-11). [c.235]

Для использования максимального запаса прочности намотанной конструкции желательно, чтобы нагрузки действовали вдоль стеклонитей. В некоторых случаях изделие можно выполнить по частям, которые будут воспринимать только кольцевые нагрузки. В других случаях, например, при изготовлении сосудов высокого давления, максимальную прочность можно получить только при соответствующей конструкции сосуда. По этой причине большинство сосудов высокого давления сконструировано так, что их днища имеют форму видоизмененного эллипса. Эта форма дает возможность не только правильно нагрузить волокна, но и позволяет вести намотку под одним углом, а не под несколькими углами, что требуется при изготовлении полусферических днищ. [c.121]

В зависимости от назначения, характера протекающего химического или тепломассообменного процесса, наличия внутренних устройств сосуды высокого давления имеют разнообразную форму (рис. 8.1.6). Корпуса сосудов изготовляют в виде цилиндрических, конических или сферических оболочек, соединенных с плоскими или выпуклыми днищами и крышками сварными швами или с помощью механических крепежных устройств. [c.770]

Днища. В соответствии с требованиями правил Госгортехнадзора России в сосудах высокого давления используются следующие основные типы днищ плоские отбортованные (рис. 8.1.9, а, б) эллиптические (рис. 8.1.9, в) полусферические (рис. 8.1.9, г). [c.773]

ГОСТ 25215-82. Сосуды и аппараты высокого давления. Обечайки и днища. Нормы и методы расчета на прочность. – М. Изд-во стандартов, 1986, – 8 с. [c.72]

Расчет днищ, фланцев, крышек. Определение основных размеров конструктивных элементов сосудов высокого давления производится по требованиям нормативной документации (РТМ 121-65, ГОСТ 25215, ОСТ 26 1046-87). Ниже приведены расчеты днищ, фланцев, крышек основных типов конструкций, рекомендуемых к применению при внутреннем давлении 10… 100 МПа. [c.781]

Вариантов оформления штуцерных узлов для сосудов высокого давления существенно меньше, чем для сосудов низкого и среднего давлений. В частности, в сосудах высокого давления не применяют приварные усиливающие накладки, как правило, не используют штуцера с некруговым отверстием и др. Конструктивное оформление штуцерного узла зависит от ряда факторов диаметра отверстия места расположения (в днище или цилиндрической стенке корпуса) расстояния от отверстия до других концентраторов напряжений конструкции стенки корпуса возможности размещения укрепляющей части штуцера внутри аппарата характера нагружения. Основные характеристики штуцерного узла – безразмерные [c.787]

К цилиндрической части сосудов высокого давления приваривают выпуклые днища (эллиптические или сферические). [c.3]

ГОСТ 25215-82. Сосуды и аппараты высокого давления. Обечайки и днища. Нормы и методы расчета на прочность, [c.578]

Для сосудов, рассчитанных на давления 70-135 ат, можно использовать в качестве днища плоский диск, приваренный к нижнему концу цилиндра (рис. 28, в). Для более высоких давлений, вплоть до 1000 ат, и при внутреннем диаметре цилиндра больше 150 мм могут быть использованы сферические днища, приваренные встык к цилиндру (рис. 28, г). [c.43]

Недостатки расчета и конструирования. В настоящее время при отсутствии дефектов в конструкции и при эксплуатации сосудов давления на расчетных параметрах редко наблюдаются разрушения в результате возникновения слишком высоких напряжений, вызванных неправильным выбором методов расчета. Несмотря на то что в разных странах действуют различные правила эксплуатации сосудов, большинство из них основано на мировом опыте эксплуатации сосудов давления. Тем не менее наблюдаются разрушения деталей сосудов давления, обусловленные некорректным расчетом или конструированием [5]. Так, в аккумуляторе горячей воды (рис. 11.1) были недостаточно тщательно подготовлены кромки листа под сварку и конструкция сварного шва не обеспечивала полного проплавления узел соединения днища сосуда с цилиндрической частью не имел соответствующего радиуса закругления, что вызвало высокую концентрацию напряжений и привело к возникновению трещин еще при изготовлении со- [c.425]

Газогенератор под давлением представляет собой вертикальный цилиндрический стальной сосуд со сферическими крышкой и днищем (рис. 14). Корпус газогенератора 2 заключен в пароводяную рубашку, соединенную с паросборником 6. Для питания газогенератора топливом предусмотрена специальная загрузочная коробка 3, снабженная двумя затворами колокольного или другого типа. К загрузочной коробке подведены газопровод высокого давления и газопровод низкого давления, соединяемый обычно с газгольдером. Такое устройство загрузочной коробки обеспечивает возможность загрузки топлива на ходу газогенератора. [c.96]

Сосуды и аппараты высокого давления могут быть выполнены с днищем и горловиной (см. рис. 2.14, в), с днищем и фланцем (см. рис. 2.14, б), с двумя горловинами, с горловиной и фланцем и с двумя фланцами. [c.76]

Техническая характеристика. Промежуточный сосуд (табл. 13) предназначен для охлаждения перегретых паров аммиака между ступенями низкого и высокого давления. Это вертикальный сварной цилиндрический сосуд, выполненный из стальной обечайки с приваренными к ней штампованными днищами (рис. 58). [c.104]

Основные типы корпусов сосудов высокого давления показаны на ]1ис. 112, Кованые корпуса изготовлялись ранее с двумя съемными крышками на концах (тип I), что определялось технологией их изготовления, В настоящее время более распрострацен тип II с нижним приварным днищем. Если необходим доступ к нижней части насадки в аппарате, то делают лаз малого диаметра в нижней части колонны. Аппараты без сменных внутренних частей или с насадкой малого диаметра делают с одним лазом (тип III) [c.125]

Участки с отверстием в сосудах высокого давления реакторов на легкой воде, а именно в днищах реакторов на кипящей воде и крыщек реакторов, охлаждаемых водой высокого давления, представляют собой полусферические чаши с плакированной внутренней поверхностью, через которые проходят вертикальные щтуцеры (рис. 30.13). [c.583]

Многие методы, используемые для расчета сосудов низкого давления, также применяются для расчета сосудов высокого давления. Сварка является крайне важным методом изготовления. Расчет по этому вопросу см. в гл. 6, в работе Миллса [1 ], а также в стандарте ASME [7]. Проблемы, касающиеся уплотнений, рассмотрены в работах [6, 7, 9 и 10], а специальные затворы для сосудов, работающих при высоких давлениях, описаны в работах [3, 9, 10, 11]. Большинство сосудов давления имеют полусферические или эллипсЬидные днища [3, 5, 8]. Для расчета 330 [c.330]

Колонна синтеза представляет собой сосуд высокого давления с днищем и съемной верхней крышкой, внутри которого имеются два сварных стакана из легированной хромонйкельмолибденовой стали (рис. 8-9, а). Стаканы вставлены один в другой с зазором не более 10-12 мм. Наружный стакан выполнен с нижним днищем (плоским или штампованным), внутренний – с крышкой. [c.231]

Полярные фитинги. Неметаллические и металлические фитинги обычно заматывают з овалоидные торцевые днища для присоединения таких деталей, как сопла, запалы и т. д. Функция фитингов заключается в том, чтобы при нагружении передавать нагрузки на оболочку. Для всех сосудов высокого давления требуются те или иные типы входных или выходных соединительных деталей. [c.192]

Кованосварные сосуды высокого давления имеют корпус из нескольких механически обработанных кованых частей (обечаек, днищ, фланцев, горловин), скрепленных между собой [c.771]

Штампосварные и вальцованосварные сосуды высокого давления имеют корпус, выполненный из нескольких штампованных йли вальцованных обечаек (или полуобечаек), соединенных между собой продольными и кольцевыми сварными швами, и концевые детали (днища, фланцы и горловины), изготовленные отдельно из поковок или штамповок. Такие сосуды более экономичны по сравнению с цельноковаными и кованосварными. Их можно изготовлять значительно большего диаметра. Однако надежность таких сосудов меньше из-за наличия продольных сварных швов. [c.771]

Сосуды высокого давления должны быть снабжены необходимым количеством люков (диаметром не менее 400 мм) и смотровых лючков (диаметром не менее 80 мм), обеспечивающих осмотр, очистку и ремонт, а также монтаж и демонтаж разборных внутренних устройств. Сварные швы при сварке обечаек, приварке днищ, фланцев и горловин должны быть только стыковыми с полным проплавлением. Они должны быть доступны для контроля при изготовлении, монтаже и эксплуатации. Продольные швы смежных обечаек и швы днищ должны быть смещены относительно друг друга на величину, равную трем толщинам наиболее толстого элемента, но не менее чем на 100 мм. В случае приварки опор или иных элементов к корпусу расстояние между краем сварного шва сосуда и краем шва приварки элемента должно быть не менее толщины стенки корпуса сосуда, но и не менее 20 мм. [c.772]

Сосуды высокого давления, группируемые в кассету, – металлопластиковые безлейнерные. Цилиндрическая обечайка изготавливается из стеклопластика с внутренним герметизирующим покрытием из пленки ВК-3. Эллиптические днища – из стали. Совместная работа днища и оболочки, герметичность узла соединения обеспечиваются параметрами резьбы, специальной геометрией заделки стыка и применением герметизирующих материалов. [c.91]

Одним из многих решений является, например, монтаж стальных трубок в стенках сосуда (конструкция Фредер-кинг ) (фиг. 81). В стенки чугунного котла вмонтирована стальная бесшовная толстостенная трубка, свернутая в спираль по диаметру цилиндрической части котла и днища. Теплоноситель, в качестве которого обычно применяются пар или горячая вода под высоким давлением, подается в аппарат и выводится из него через соответствующие патрубки. [c.189]

Промежуточные сосуды (табл. 4-9) применяют для снятия перегрева паров аммиака, нагнетаемых из цилиндра низкого давления в цилиндр высокого давления путем их барботажа через слой жидкого аммиака при двух- или многоступенчатом сжатии. При изгоггавлвнии иромежутомных сос)удов длл -обеяаек и днищ используется Ст. 3 ГОСТ 380-60, а для змеевиков и патрубков – сталь Ш ГОСТ 8732-58, [c.173]

Небольшие сосуды (внутренним диаметром не больше 150-200 мм) обычно изготовляют из цельной болванки, высверливая в ней отверстие требуемого диаметра. Днищем в этом случае служит непросверленный конец, причем толщина днища в самом тонком месте должна быть не меньше толщины стенок цилиндрической части (рис. 28, а). При изготовлении аппаратов, рассчитанных па давления ниже 3500 ат, для упрощения изготовления могут быть оставлены незакругленные острые углы в аппаратах, рассчитанных на более высокие давления, безопаснее делать внутреннюю поверхность круглой, чтобы избежать концентрации напряжений в углах. [c.43]

Другим видом цельных днищ являются массивные кованые днища. Такие днища применяют для сосудов внутренним диаметром от 150 мм до 2 м (рис. 28,6), Основной трудностью изготовления кованых аппаратов высокого давления является большая стоимость оборудования, необходимого для ковкп гнутых днищ. [c.43]

Конструирование и расчет машин химических производств (1985) — [ c.128 ]

Источник

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОСУДЫ И АППАРАТЫ ВЫСОКОГО ДАВЛЕНИЯ

ОБЕЧАЙКИ И ДНИЩА

НОРМЫ И МЕТОДЫ РАСЧЕТА НА ПРОЧНОСТЬ

ГОСТ 25215-82

(СТ СЭВ 3027-81)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Сосуды и аппараты высокого давления ОБЕЧАЙКИ И ДНИЩА Нормы и методы расчета на прочность High-pressure vessels and apparatus. Shells and s. Norms and methods of strength calculation | ГОСТ 25215-82 (СТ СЭВ 3027-81) |

Постановлением Государственного комитета СССР по стандартам от 16 апреля 1982 г. № 1551 срок введения установлен

с 01.07.83

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на однослойные обечайки, плоские и выпуклые днища сосудов и аппаратов кованых, ковано-сварных стальных, а также однослойных сосудов и аппаратов, изготовленных из стального листового проката, работающих при статических нагрузках под действием внутреннего избыточного давления свыше 10 до 100 МПа в химической, нефтеперерабатывающей и других отраслях промышленности, и устанавливает нормы и методы расчета на прочность однослойных обечаек, плоских и выпуклых днищ.

Требования настоящего стандарта действительны при условии, что расчетная температура не превышает значений, при которых в расчетах на прочность учитывается ползучесть материалов. В случае отсутствия точных данных о температуре, настоящий стандарт применим при расчетной температуре, не превышающей 380 °С для углеродистой стали, 420 °С для низколегированной и среднелегированной сталей и 525 °С для аустенитной стали.

Стандарт полностью соответствует СТ СЭВ 3027-81.

(Измененная редакция, Изм. № 1).

1.1. Расчетная температура, рабочее и расчетное избыточные давления (далее – рабочее и расчетное давления) – по ГОСТ 14249-80.

Условные обозначения величин в соответствии с приложением 2.

(Измененная редакция, Изм. № 1).

1.2. Значение пробного избыточного давления (далее – пробного давления) при гидравлических испытаниях следует определять по “Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением”, утвержденным Госгортехнадзором СССР.

(Измененная редакция, Изм. № 1).

1.3. Допускаемое напряжение при расчете по предельным нагрузкам конструктивных элементов из углеродистых, низколегированных и среднелегированных сталей вычисляют по формуле

(1)

Коэффициенты nт и nв в зависимости от условий нагружения следует определять в соответствии с таблицей.

Условия нагружения | Коэффициент запаса прочности | |

Рабочие условия | 1,5 | 2,4 |

Условия испытания | 1,1 | – |

(Измененная редакция, Изм. № 1).

1.4. Если значение пробного давления больше значения, определяемого по формуле , то следует проводить проверку на прочность конструктивных элементов сосудов и аппаратов, подставляя в соответствующие формулы значение пробного давления. При этом коэффициент nт выбирают в соответствии с таблицей.

(Измененная редакция, Изм. № 1).

1.5. В формулы для расчетов на прочность элементов сосудов и аппаратов, имеющих сварные соединения, необходимо вводить коэффициент , учитывающий снижение прочности сварного шва по сравнению с основным металлом. Для сосудов и аппаратов, изготовленных из стального листового проката с продольным сварным швом, значения коэффициента – по ГОСТ 14249-89. Для сосудов и аппаратов кованых, кованосварных стальных коэффициент I принимают равным I.

(Измененная редакция, Изм. № 1).

1.6. Значение прибавки С к расчетным толщинам конструктивных элементов сосуда или аппарата – по ГОСТ 14249-80. При расчете выпуклых днищ, изготовленных штамповкой, технологическая прибавка для компенсации утонения учитывается во всех случаях.

(Измененная редакция, Изм. № 1).

1.7. Расчет на усталостную прочность цилиндрических однослойных обечаек и днищ, а также других конструктивных элементов сосудов и аппаратов не производится, если число циклов нагружения не превышает 1000 и обеспечиваются следующие условия:

скорость подъема температуры стенки сосуда или аппарата при выводе на режим или во время рабочего процесса не превышает 30 °с/ч;

температура стенки внутри сосуда или аппарат, не имеющего наружной теплоизоляции, не более 200 °С;

температура стенки сосуда или аппарата, при использовании аустенитных сталей в качестве защитного слоя для корпуса, выполненного из углеродистой и низколегированной сталей, не превышает 200 °С независимо от наличия наружной теплоизоляции.

(Измененная редакция, Изм. № 1).

1.8. Если расчетное число циклов нагружений превышает 1000 или не выполняется какое-либо из требований п. 1.8 настоящего стандарта, то кроме расчета по данному стандарту следует выполнять проверку на усталостную прочность. При выполнении условий п. 1.8 настоящего стандарта и колебании нагрузки от действия давления, не превышающем 15 % расчетной, проверку на усталостную прочность не проводят.

(Измененная редакция, Изм. № 1).

2.1. Расчет применим для цилиндрических обечаек при условии

2.2. Толщину цилиндрической однослойной обечайки следует рассчитывать по формулам:

(2)

(3)

2.3. Расчетный коэффициент толстостенности следует рассчитывать по формуле

. (4)

Значения выбирают по справочному приложению 1.

2.4. Допускаемое давление следует рассчитывать по формуле

, (5)

где

. (6)

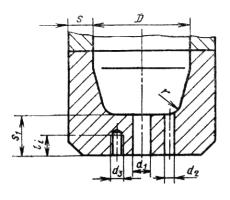

3.1. На черт. 1- 3 приведены расчетные модели плоских днищ. Чертежи не определяют конструкцию плоских днищ и приведены для указания расчетных размеров.

Плоское днище с коническим переходом

Черт. 1

Плоское днище с радиусным переходом

Черт. 2

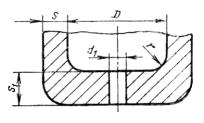

Плоское днище с проточкой

Черт. 3

3.2. Расчет применим для плоских днищ при условии

3.3. Толщину днищ с коническим и радиусным переходами следует рассчитывать по формулам:

(7)

(8)

3.4. Расчетный диаметр определяют по формулам

для днищ с коническим переходом ( черт. 1)

(9)

для днищ с радиусным переходом и днищ с проточкой ( черт. 2 и 3)

(9а)

(Измененная редакция, Изм. № 1).

3.5. Допускаемое давление для днищ с коническим и радиусным переходами

(10)

3.6. Коэффициент ослабления днища неукрепленными отверстиями для плоских днищ всех типов следует определять по формуле

( 11)

в случае одиночного центрального отверстия по формуле

(12)

3.7. В случае несквозного отверстия в формулы (11) и ( 12) подставляют значение расчетного диаметра , определяемого с учетом глубины отверстия.

(13)

3.8. Расчет плоского днища с проточкой применим при соблюдении следующих условий:

(14)

(15)

(16)

3.9. Толщина плоского днища с проточкой должна быть рассчитана по формулам:

(17)

(18)

3.10. Допускаемое давление для плоского днища с проточкой следует рассчитывать по формуле

(19)

где

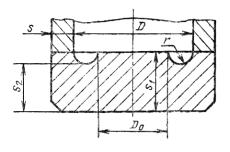

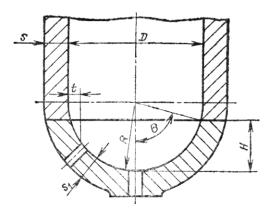

4.1. На черт. 4, 5 приведены расчетные модели выпуклых днищ. Чертежи не определяют конструкцию выпуклых днищ и приведены для указания расчетных размеров.

Сферическое днище

Черт. 4

Эллиптическое днище

Черт. 5

4.2. Расчет применим для сферических и эллиптических днищ при соблюдении следующих условий:

1)

2) расстояние от края отверстия до внутренней цилиндрической поверхности ;

3) угол между нормалью к внутренней поверхности на краю днища и осью сосуда или аппарата °.

4.3. Толщина выпуклого днища

(20)

(21)

Если длина цилиндрической отбортованной части

то толщина днища должна быть не меньше толщины обечайки, рассчитанной по формуле (2).

4.4. Допускаемое давление

(22)

4.5. Расчетный радиус кривизны днища

(23)

где R= D – для эллиптических днищ с H=0,25 D;

R=0,5 D – для полусферических днищ с H=0, 5 D.

Справочное

Определение коэффициента

0,05 | 1,051 | 0,27 | 1,310 | 0,49 | 1,632 |

0,06 | 1,062 | 0,28 | 1,323 | 0,50 | 1,649 |

0,07 | 1,072 | 0,29 | 1,336 | 0,51 | 1,665 |

0,08 | 1,083 | 0,30 | 1,350 | 0,52 | 1,682 |

0,09 | 1,094 | 0,31 | 1,363 | 0,53 | 1,699 |

0,10 | 1,105 | 0,32 | 1,377 | 0,54 | 1,716 |

0,11 | 1,116 | 0,33 | 1,391 | 0,55 | 1,733 |

0,12 | 1,128 | 0,34 | 1,405 | 0,56 | 1,750 |

0,13 | 1,139 | 0,35 | 1,419 | 0,57 | 1,768 |

0,14 | 1,150 | 0,36 | 1,433 | 0,58 | 1,786 |

0,15 | 1,162 | 0,37 | 1,448 | 0,59 | 1,804 |

0,16 | 1,174 | 0,38 | 1,462 | 0,60 | 1,822 |

0,17 | 1,185 | 0,39 | 1,477 | 0,61 | 1,840 |

0,18 | 1,197 | 0,40 | 1,492 | 0,62 | 1,859 |

0,19 | 1,209 | 0,41 | 1,507 | 0,63 | 1,878 |

0,20 | 1,221 | 0,42 | 1,522 | 0,64 | 1,896 |

0,21 | 1,234 | 0,43 | 1,537 | 0,65 | 1,916 |

0,22 | 1,246 | 0,44 | 1,553 | 0,66 | 1,935 |

0,23 | 1,259 | 0,45 | 1,568 | 0,67 | 1,954 |

0,24 | 1,271 | 0,46 | 1,584 | 0,68 | 1,974 |

0,25 | 1,284 | 0,47 | 1,600 | 0,69 | 1,994 |

0,26 | 1,297 | 0,48 | 1,616 | 0,70 | 2,014 |

Справочное

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ, ПРИМЕНЯЕМЫЕ В РАСЧЕТНЫХ ФОРМУЛАХ

С | – сумма прибавок к расчетной толщине обечайки или днища, мм (см); |

D | – внутренний диаметр сосуда или аппарата, мм (см); |

D 0 | – внутренний диаметр проточки, мм (см); |

DR | – расчетный диаметр плоского днища, мм (см); |

d 1 | – диаметр центрального отверстия, мм (см); |

d 2 | – диаметр сквозного отверстия, мм (см); |

d 3 | – диаметр несквозного отверстия или наружный диаметр резьбы несквозного отверстия, мм (см) |

d 3 R | – расчетный диаметр несквозного отверстия, мм (см); |

– сумма диаметров отверстий для наиболее ослабленного диаметрального сечения, мм (см); | |

Н | – внутренняя высота сферической или эллиптической части днища, мм (см); |

h | – длина цилиндрической отбортовки выпуклого днища, мм (см); |

К | – коэффициент прочности днища; |

К0 | – коэффициент ослабления днища отверстиями; |

li | – глубина i -го отверстия, мм (см); |

n в | – коэффициент запаса прочности по временному сопротивлению (пределу прочности); |

n т | – коэффициент запаса прочности по пределу текучести; |

p | – расчетное давление в сосуде или аппарате, МПа (кгс/см2); |

– допускаемое давление, МПа (кгс/см2); | |

R | – расчетный радиус кривизны днища по внутренней поверхности, мм (см); |

r | -радиус закругления, мм (см); |

S | – испонительная толщина цилиндрической обечайки, мм (см); |

Sr | – расчетная толщина цилиндрической обечайки, мм (см); |

S 1 | – исполнительная толщина днища, мм (см); |

S 1 R | – расчетная толщина днища, мм (см); |

S 2 | – минимальная толщина днища в зоне проточки, мм (см); |

t | – расстояние от края отверстия до внутренней стенки сосуда или аппарата, мм (см); |

– коэффициент толстостенности; | |

– расчетный коэффициент толстостенности; | |

– угол между нормалью к внутренней поверхности на краю днища и осью сосуда или аппарата, градус; | |

– минимальное значение временного сопротивления (предела прочности) при расчетной температуре, МПа (кгс/см2); | |

– минимальное значение предела текучести при расчетной температуре, МПа (кгс/см2); | |

– минимальное значение условного предела текучести при расчетной температуре (напряжение, при котором остаточное удлинение достигает 0,2 %), МПа (кгс/см2); | |

– допускаемое напряжение при расчетной температуре, МПа (кгс/см2); | |

– допускаемое напряжение при температуре 20 ° С, МПа (кгс/см2); | |

– коэффициент прочности сварных соединений. |

Источник