Форма сосуда под газ

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 4 сентября 2018; проверки требует 1 правка.

У этого термина существуют и другие значения, см. Сосуд.

Сосуд под давлением – закрытая ёмкость (стационарно установленная или передвижная), предназначенная для ведения химических, тепловых и других технологических процессов, а также для хранения и транспортировки газообразных, жидких и других веществ[1]. Границей сосуда являются входные и выходные штуцеры.

Использование[править | править код]

Сосуды под давлением широко используются как в промышленности, так и в быту, спорте и пр. Разнообразие размеров, технических характеристик и способов применения их чрезвычайно велико, начиная от ядерных реакторов и заканчивая домашними отопительными котлами и баллонами для дайвинга. Другими примерами использования сосудов под давлением являются паровые котлы, барокамеры, автоклавы, ресиверы, цистерны, газовые баллоны и бочки, предназначенные для транспортировки или хранения сжатых, сжиженных газов, жидкостей и сыпучих тел.

Требования к сосудам под давлением в РФ[править | править код]

Крышка реактора PWR – сосуда с очень высокими параметрами среды

В едином перечне продукции, в отношении которой устанавливаются обязательные требования в рамках Таможенного союза, присутствуют пункты: «оборудование, работающее под избыточным давлением» и «сосуды, работающие под давлением».[2] Соответствующие требования установлены ТР ТС 032/2013 «О безопасности оборудования, работающего под избыточным давлением».[3]

Сосуды под давлением являются техническими устройствами, эксплуатация которых делают производственный объект опасным. С авариями сосудов под давлением связано большое количество несчастных случаев, поэтому на их проектирование, устройство, изготовление, реконструкцию, наладку, монтаж, ремонт, техническое диагностирование и эксплуатацию в большинстве стран мира накладывается ряд ограничений.

В России обязательны Федеральные нормы и правила в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением», а также ряд других отраслевых документов, действие которых ограничено своей специфической областью (например «Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок», «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением, для объектов использования атомной энергии» и др.). Эти и другие[4] государственные документы устанавливают границы параметров содержащихся в сосуде веществ, превышение которых причисляет сосуд к опасным, в общем случае, как:

- вода с температурой выше 115 °С или другие нетоксичные, невзрывопожароопасные жидкости при температуре, превышающей температуру кипения при давлении 0,07 МПа;

- пар, газ или токсичные взрывопожароопасные жидкости с давлением свыше 0,07 МПа;

- сжатых, сжиженных и растворенных газов под давлением свыше 0,07 МПа.

Требования к оснащению[править | править код]

Для управления работой и обеспечения безопасных условий эксплуатации сосуды в зависимости от назначения должны быть оснащены:

- запорной или запорно-регулирующей арматурой;

- приборами для измерения давления;

- приборами для измерения температуры;

- предохранительными устройствами;

- указателями уровня жидкости.

Контроль сварных соединений[править | править код]

Организация-изготовитель (доизготовитель), монтажная или ремонтная организация обязаны применять такие виды и объёмы контроля своей продукции, которые гарантировали бы выявление недопустимых дефектов, её высокое качество и надежность в эксплуатации. Контроль качества сварки и сварных соединений должен включать:

- проверку аттестации персонала;

- проверку сборочно-сварочного, термического и контрольного оборудования, аппаратуры, приборов и инструментов;

- контроль качества основных материалов;

- контроль качества сварочных материалов и материалов для дефектоскопии;

- операционный контроль технологии сварки;

- неразрушающий контроль качества сварных соединений;

- разрушающий контроль качества сварных соединений;

- контроль исправления дефектов.

Государственный надзор[править | править код]

Сосуды, на которые распространяются российские государственные правила, до пуска их в работу должны быть зарегистрированы в органах Ростехнадзора России[5], кроме специально оговоренных случаев, на основании письменного заявления владельца сосуда; при перестановке сосуда на новое место или передаче сосуда другому владельцу, а также при внесении изменений в схему его включения сосуд до пуска в работу должен быть перерегистрирован в органах Ростехнадзора России.

Кроме того сосуды, на которые распространяется действие государственных правил, должны подвергаться техническому освидетельствованию после монтажа, до пуска в работу, периодически в процессе эксплуатации и в необходимых случаях – внеочередному освидетельствованию с участием специалиста организации, имеющей лицензию Ростехнадзора России (если сосуд зарегистрирован). Объём, методы и периодичность технических освидетельствований сосудов (за исключением баллонов) должны быть определены изготовителем и указаны в руководстве по эксплуатации. В случае отсутствия таких указаний техническое освидетельствование должно проводиться в соответствии с требованиями государственных правил.

См. также[править | править код]

- Паровой котёл

- Ресивер (сосуд)

- Барокамера

Примечания[править | править код]

Эта статья или раздел описывает ситуацию применительно лишь к одному региону, возможно, нарушая при этом правило о взвешенности изложения. Вы можете помочь Википедии, добавив информацию для других стран и регионов. |

Источник

Пропан, бутан и пропан-бутановые смеси широко используются в жилищно-коммунальном хозяйстве для автономного газоснабжения, нефтегазовой промышленности и газозаправочных станциях. Хранение и выдача сжиженных газов осуществляется в сосудах для пропан-бутана.

Саратовский резервуарный завод производит сосуды для хранения сжиженного газа СУГ (пропан-бутановой смеси) объемом от 4,2 м3 до 200 м3. Они производятся как по типовым размерам, так и по индивидуальному заказу. По требованию Заказчика наши специалисты изготовят газгольдеры (второе название) любого размера, имеющими необходимую толщину стенок и с требуемым технологическим оборудованием.

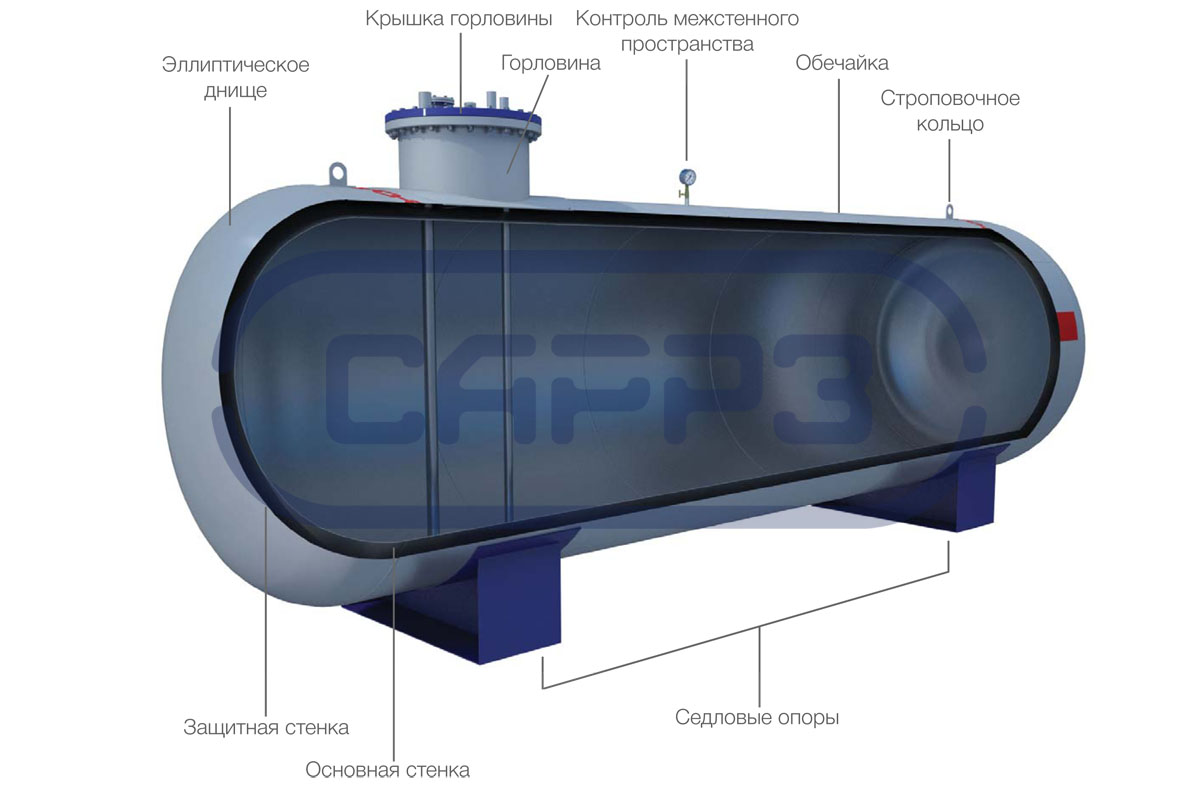

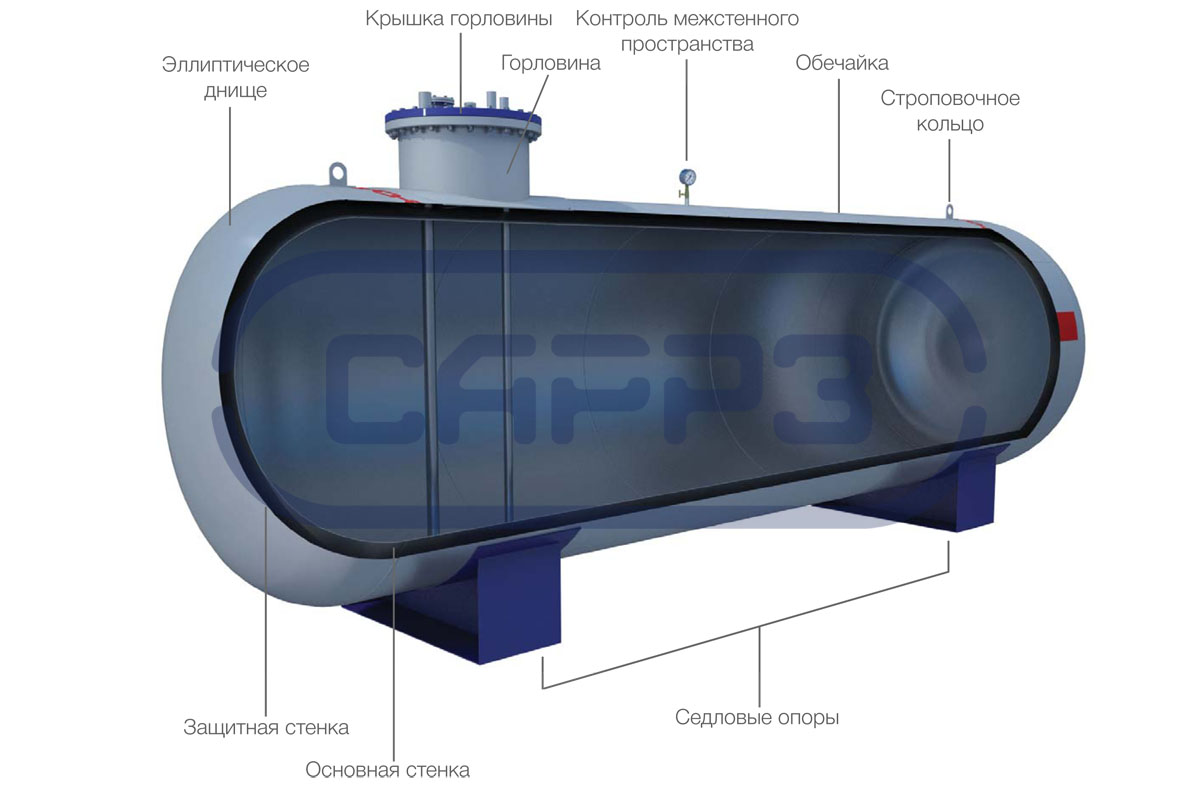

Конструкция сосудов для хранения сжиженных газов

Конструктивно они представляют собой горизонтальные цилиндрические емкости с эллиптическими днищами.

В зависимости от условий эксплуатации емкости для СУГ могут размещаться наземно или подземно.

Наземная установка газгольдеров производится на седловые опоры или площадки, конструкция которых регламентируется ОСТ 26-2091-93 «Опоры горизонтальных сосудов и аппаратов. Конструкция».

Устройство двустенных сосудов для сжиженного углеводородного газа

Возможно также изготовление двустенных сосудов для пропан-бутановых смесей, или, так называемых, «сосудов-в-сосуде». В них пространство между стенками заполняется жидкостью или азотом для дополнительной защиты от аварийных ситуаций и утечек хранимого продукта.

Следует отметить, что в них возможно хранение любых газов, упругость паров которых при определенной температуре (+50°С ) не превышает упругость паров пропан-бутана, а также легких фракций бензина.

Производство газгольдеров для сжиженного газа СУГ

Саратовский резервуарный завод имеет необходимые Сертификаты соответствия для изготовления сосудов для СУГ.

Они изготавливаются из сталей марок 09Г2С-6 (для температуры эксплуатации от -30°С до +50°С) и 09Г2С-8 (для эксплуатации при температуре -60°С до + 50°С).

Эллиптические днища изготавливаются в соответствии с ГОСТ 6533-78 «Днища эллиптические отбортованные стальные для сосудов, аппаратов и котлов. Основные размеры». Они специально предназначены для емкостей, работающих под давлением, и представляют собой эллипс и цилиндрическую отбортованную или неотбортованную часть. В зависимости от диаметра и толщины металла они производятся или методом фланжирования (так называемой, холодной накаткой) или методом штамповки. Для ровного стыка со стенкой края обрабатываются плазменной резкой или шлифованием.

Штуцеры для присоединения технологического оборудования располагают на верхней части емкости. Дополнительно по требованию Заказчика емкости для СУГ могут комплектоваться лестницами, площадками, теплоизоляцией.

При проектировании и производстве емкостей для сжиженных газов, последние должны обеспечивать пожарную безопасность, то есть быть герметичными, которая также достигается за счет установки дополнительной запорно-предохранительной и регулирующей арматуры (клапанов, задвижек, кранов).

Защита поверхностей осуществляется путем нанесения гидроизоляционного слоя из композитных материалов на подземные сосуды СУГ и грунта и эмали серого цвета на наземные.

Производство наземных и подземных газгольдеров регламентируется государственными нормами и правилами:

Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением

ГОСТ Р 34347-2017 “Сосуды и аппараты стальные сварные. Общие технические условия”

ПБ 03-584-03 “Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных”

ФНиП “Правила безопасности для объектов, использующих сжиженные углеводородные газы” (Приказ № 558 от 21 ноября 2013 года)

Технические характеристики сосудов под давлением для хранения сжиженных углеводородных газов

Сосуды хранят пропан-бутановые смеси под давлением 1,6 МПа. Температура стенок должна быть в диапазоне от -60°С до +50°С. Если температура окружающей среды выходит за рамки требований, то устанавливается дополнительное технологическое оборудование для подогрева продукта.

Газгольдеры для хранения СУГ должны эксплуатироваться в климатических районах УХЛ и Т (умеренно-холодный и тропический) по ГОСТ 15150-69.

Сейсмичность районов эксплуатации не должна превышать 7 баллов (в соответствии с СНиП II-7-81). Их эксплуатация возможна в более сейсмоопасных районах. Соответствующие расчеты должны производиться и соответствовать требованиям вышеуказанных нормативных документов.

Все емкости для хранения пропан-бутана должны проходить государственную экспертизу на соответствие внешнего и внутреннего покрытия, на соответствие других параметров и характеристик соответствующим нормам, правилам и требованиям к объектам эксплуатации сжиженных углеводородных газов.

| Характеристики | СУГ-4,2 | СУГ-5 | СУГ-8 | СУГ-10 | СУГ-12 | СУГ-16 | СУГ-20 | СУГ-25 | СУГ-50 | СУГ-80 | СУГ-100 | СУГ-200 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Рабочий продукт | сжиженный углеводородный газ, пропан-бутан или другие газы с упругостью паров не более, чем у пропана | |||||||||||

| Номинальный объем, м3 | 4,2 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 50 | 80 | 100 | 200 |

| Уровень налива, % | 85 | |||||||||||

| Полезный объем, м3 | 3,6 | 4,25 | 6,4 | 8,5 | 10,2 | 13,6 | 17 | 21,25 | 42,5 | 68 | 85 | 170 |

| Способ размещения | наземный, подземный | |||||||||||

| Конструктивное исполнение | одностенные, двустенные | |||||||||||

| Днища | эллиптические | |||||||||||

| Давление рабочее, МПа | 1,6 | |||||||||||

| Давление расчетное, МПа | 1,8 | |||||||||||

| Давление пробное гидравлическое, МПа | 2,03 | |||||||||||

| Температура эксплуатации, ºС | -40…+45 | |||||||||||

| Основной материал | сталь 09Г2С | |||||||||||

| Толщина стали | 10-22 мм | |||||||||||

| Группа аппарата по ОСТ 26-291-94 | 1 | |||||||||||

| Класс опасности по ГОСТ 12.1.007-76 | 4 | |||||||||||

| Пожароопасность по ГОСТ 12.1.004-91 | да | |||||||||||

| Категория и группа взрывоопасности по ГОСТ 12.1.001-78 | IIa-Т3 | |||||||||||

| Антикоррозионная защита внешней поверхности подземных сосудов | антикоррозионная защита весьма усиленного типа оп ГОСТ 9.602-2016 “Сооружения подземные. Общие требования к защите от коррозии” | |||||||||||

| Установленный срок службы, лет | 20 | |||||||||||

Габаритные размеры(подбираются по индивидуальному заказу и даны для справки) | ||||||||||||

| Наземного сосуда (диаметр Dхдлина Lх высота Н) | 1600х 2360х 1190 | 1600х 2900х 1990 | 1600х 4360х 1990 | 1600х 6100х 2110 | 1600х 6280х 2110 | 1600х 8250х 2110 | 1600х 9980х 2100 | 2000х 8120х 2320 | 2400х 11470х 2724 | 3000х 11500х 3510 | 3000х 14700х 3695 | 3400х 22900х 3910 |

| Подземного сосуда (диаметр Dхдлина Lх высота Н) | 1600х 2360х 2450 | 1400х 3456х 2620 | 1400х 5450х 2635 | 1600х 5450х 2500 | 1610х 6300х 2510 | 1600х 8400х 2510 | 1600х 9980х 2600 | 2000х 8104х 2877 | 2400х 10100х 3380 | 3000х 11500х 3910 | 3000х 14660х 4185 | 3400х 22900х 3910 |

| Масса подземных одностенных сосудов, кг | 1400 | 1800 | 2400 | 3100 | 3200 | 4000 | 4900 | 5620 | 9700 | 16900 | 21500 | 42200 |

| Масса наземных одностенных сосудов, кг | 1600 | 1700 | 2600 | 3000 | 3200 | 3800 | 5100 | 5620 | 10050 | 16750 | 21500 | 42200 |

| Масса подземных двустенных сосудов, кг | 2150 | 2300 | 4100 | 5350 | 6150 | 7650 | 9000 | 10600 | 16200 | 27200 | 35200 | 58300 |

| Масса наземных двустенных сосудов, кг | 2100 | 2200 | 4000 | 5200 | 6000 | 7500 | 8700 | 10600 | 16000 | 27000 | 35000 | 58300 |

Как заказать изготовление сосудов для хранения СУГ на Саратовском резервуарном заводе?

Для того, чтобы рассчитать и заказать сосуд для хранения сжиженных газов, Вы можете:

- позвонить нашим специалистам по телефону 8-800-555-9480

- прислать технические требования на электронную почту

- воспользоваться формой “Запрос цены”, указать контактные данные, и наши специалисты свяжутся с Вами

Специалисты Завода предлагают комплексные услуги по строительству объектов нефтегазовой отрасли:

- выполняем инженерные изыскания и проектирование объектов

- изготовление металлоконструкций различного назначения

- доставку и монтаж изделий

Источник

2.1. Общие требования

2.1.1. Конструкция сосудов должна обеспечивать надежность и безопасность эксплуатации в течение расчетного срока службы и предусматривать возможность проведения технического освидетельствования, очистки, промывки, полного опорожнения, продувки, ремонта, эксплуатационного контроля металла и соединений.

2.1.2. Для каждого сосуда должен быть установлен и указан в паспорте расчетный срок службы с учетом условий эксплуатации.

2.1.3. Устройства, препятствующие наружному и внутреннему осмотрам сосудов (мешалки, змеевики, рубашки, тарелки, перегородки и другие приспособления), должны быть, как правило, съемными.

При применении приварных устройств должна быть предусмотрена возможность их удаления для проведения наружного и внутреннего осмотров и последующей установки на место. Порядок съема и установки этих устройств должен быть указан в руководстве по эксплуатации сосуда.

2.1.4. Если конструкция сосуда не позволяет проведение наружного и внутреннего осмотров или гидравлического испытания, предусмотренных требованиями Правил, разработчиком проекта сосуда в руководстве по эксплуатации должны быть указаны методика, периодичность и объем контроля, выполнение которых обеспечит своевременное выявление и устранение дефектов. В случае отсутствия в руководстве таких указаний методика, периодичность и объем контроля определяются специализированной организацией.

2.1.5. Конструкции внутренних устройств должны обеспечивать удаление из сосуда воздуха при гидравлическом испытании и воды после гидравлического испытания.

2.1.6. Сосуды должны иметь штуцера для наполнения и слива воды, а также для удаления воздуха при гидравлическом испытании.

2.1.7. На каждом сосуде должны быть предусмотрены вентиль, кран или другое устройство, позволяющее осуществлять контроль за отсутствием давления в сосуде перед его открыванием; при этом отвод среды должен быть направлен в безопасное место.

2.1.8. Расчет на прочность сосудов и их элементов должен производиться по НД, согласованной с Госгортехнадзором России. Сосуды, предназначенные для работы в условиях циклических и знакопеременных нагрузок, должны быть рассчитаны на прочность с учетом этих нагрузок.

При отсутствии нормативного метода расчет на прочность должен выполняться по методике, согласованной со специализированной научно-исследовательской организацией.

2.1.9. Сосуды, которые в процессе эксплуатации изменяют свое положение в пространстве, должны иметь приспособления, предотвращающие их самоопрокидывание.

2.1.10. Конструкция сосудов, обогреваемых горячими газами, должна обеспечивать надежное охлаждение стенок, находящихся под давлением, до расчетной температуры.

2.1.11. Для проверки качества приварки колец, укрепляющих отверстия для люков, лазов и штуцеров, должно быть резьбовое контрольное отверстие в кольце, если оно приварено снаружи, или в стенке, если кольцо приварено с внутренней стороны сосуда.

Данное требование распространяется также и на привариваемые снаружи к корпусу накладки или другие укрепляющие элементы.

Наружные глухие элементы (например, накладки), не работающие под давлением, должны иметь дренажные отверстия в самых низких местах.

2.1.12. Заземление и электрическое оборудование сосудов должны соответствовать правилам технической эксплуатации электроустановок потребителей и правилам техники безопасности при эксплуатации электроустановок потребителей в установленном порядке.

2.2. Люки, лючки, крышки

2.2.1. Сосуды должны быть снабжены необходимым количеством люков и смотровых лючков, обеспечивающих осмотр, очистку и ремонт сосудов, а также монтаж и демонтаж разборных внутренних устройств.

Сосуды, состоящие из цилиндрического корпуса и решеток с закрепленными в них трубками (теплообменники), и сосуды, предназначенные для транспортировки и хранения криогенных жидкостей, а также сосуды, предназначенные для работы с веществами 1-го и 2-го классов опасности по ГОСТ 12.1.007-76, но не вызывающие коррозии и накипи, допускается изготовлять без люков и лючков независимо от диаметра сосудов при условии выполнения требования п. 2.1.4 Правил.

2.2.2. Сосуды с внутренним диаметром более 800 мм должны иметь люки, а с внутренним диаметром 800 мм и менее – лючки.

2.2.3. Внутренний диаметр круглых люков должен быть не менее 400 мм. Размеры овальных люков по наименьшей и наибольшей осям в свету должны быть не менее 325×400 мм.

Внутренний диаметр круглых или размер по наименьшей оси овальных лючков должен быть не менее 80 мм.

2.2.4. Люки, лючки необходимо располагать в местах, доступных для обслуживания. Требования к устройству, расположению и обслуживанию смотровых окон в барокамерах определяются проектной организацией и указываются в инструкции по монтажу и эксплуатации завода-изготовителя.

2.2.5. Крышки люков должны быть съемными. На сосудах, изолированных на основе вакуума, допускаются приварные крышки.

2.2.6. Крышки массой более 20 кг должны быть снабжены подъемно-поворотными или другими устройствами для их открывания и закрывания.

2.2.7. Конструкция шарнирно-откидных или вставных болтов, хомутов, а также зажимных приспособлений люков, крышек и их фланцев должна предотвращать их самопроизвольный сдвиг.

2.2.8. При наличии на сосудах штуцеров, фланцевых разъемов, съемных днищ или крышек, внутренний диаметр которых не менее указанных для люков в п. 2.2.3 Правил, обеспечивающих возможность проведения внутреннего осмотра, допускается люки не предусматривать.

2.3. Днища сосудов

2.3.1. В сосудах применяются днища: эллиптические, полусферические, торосферические, сферические неотбортованные, конические отбортованные, конические неотбортованные, плоские отбортованные, плоские неотбортованные.

2.3.2. Эллиптические днища должны иметь высоту выпуклой части, измеренную по внутренней поверхности, не менее 0,2 внутреннего диаметра днища. Допускается уменьшение этой величины по согласованию со специализированной научно-исследовательской организацией.

2.3.3. Торосферические (коробовые) днища должны иметь:

- высоту выпуклой части, измеренную по внутренней поверхности, не менее 0,2 внутреннего диаметра;

- внутренний радиус отбортовки не менее 0,1 внутреннего диаметра днища;

- внутренний радиус кривизны центральной части не более внутреннего диаметра днища.

2.3.4. Сферические неотбортованные днища могут применяться с приварными фланцами, при этом:

- внутренний радиус сферы днища должен быть не более внутреннего диаметра сосуда;

- сварное соединение фланца с днищем выполняется со сплошным проваром.

2.3.5. В сварных выпуклых днищах, за исключением полусферических, состоящих из нескольких частей с расположением сварных швов по хорде, расстояние от оси сварного шва до центра днища должно быть не более 1/5 внутреннего диаметра днища.

Круговые швы выпуклых днищ должны располагаться от центра днища на расстоянии не более 1/3 внутреннего диаметра днища.

2.3.6. Конические неотбортованные днища должны иметь центральный угол не более 45°. Центральный угол конического днища может быть увеличен по заключению специализированной научно-исследовательской организации по аппаратостроению.

2.3.7. Плоские днища с кольцевой канавкой и цилиндрической частью (бортом), изготовленные механической расточкой, должны изготовляться из поковки. Допускается изготовление отбортованного плоского днища из листа, если отбортовка выполняется штамповкой или обкаткой кромки листа с изгибом на 90°.

2.3.8. Для отбортованных и переходных элементов сосудов, за исключением выпуклых днищ, компенсаторов и вытянутых горловин под приварку штуцеров, расстояние l от начала закругления отбортованного элемента до отбортованной кромки в зависимости от толщины 5 стенки отбортованного элемента должно быть не менее указанного в табл. 1.

Таблица 1

Толщина стенки отбортованного элемента s, мм | Расстояние до отбортованной кромки l, мм, не менее |

|---|---|

До 5 | 15 |

Свыше 5 до 10 | 2s + 5 |

Свыше 10 до 20 | s + 15 |

Свыше 20 до 150 | s/2 + 25 |

Свыше 150 | 100 |

2.4. Сварные швы и их расположение

2.4.1. При сварке обечаек и труб, приварке днищ к обечайкам должны применяться стыковые швы с полным проплавлением.

Допускаются сварные соединения в тавр и угловые с полным проплавлением для приварки плоских днищ, плоских фланцев, трубных решеток, штуцеров, люков, рубашек.

Применение нахлесточных сварных швов допускается для приварки к корпусу укрепляющих колец, опорных элементов, подкладных листов, пластин под площадки, лестницы, кронштейны и т.п.

2.4.2. Конструктивный зазор в угловых и тавровых сварных соединениях допускается в случаях, предусмотренных НД, согласованной в установленном порядке.

2.4.3. Сварные швы должны быть доступны для контроля при изготовлении, монтаже и эксплуатации сосудов, предусмотренного требованиями Правил, соответствующих стандартов и технических условий.

2.4.4. Продольные швы смежных обечаек и швы днищ сосудов должны быть смещены относительно друг друга на величину трехкратной толщины наиболее толстого элемента, но не менее чем на 100 мм между осями швов.

Указанные швы допускается не смещать относительно друг друга в сосудах, предназначенных для работы под давлением не более 1,6 МПа (16 кгс/см2) и температуре стенки не выше 400 °С, с номинальной толщиной стенки не более 30 мм при условии, что эти швы выполняются автоматической или электрошлаковой сваркой и места пересечения швов контролируются методом радиографии или ультразвуковой дефектоскопии в объеме 100 %.

2.4.5. При приварке к корпусу сосуда внутренних и внешних устройств (опорных элементов, тарелок, рубашек, перегородок и др.) допускается пересечение этих сварных швов со стыковыми швами корпуса при условии предварительной проверки перекрываемого участка шва корпуса радиографическим контролем или ультразвуковой дефектоскопией.

2.4.6. В случае приварки опор или иных элементов к корпусу сосуда расстояние между краем сварного шва сосуда и краем шва приварки элемента должно быть не менее толщины стенки корпуса сосуда, но не менее 20 мм.

Для сосудов из углеродистых и низколегированных марганцовистых и марганцово-кремнистых сталей (приложение 3), подвергаемых после сварки термообработке, независимо от толщины стенки корпуса расстояние между краем сварного шва сосуда и краем шва приварки элемента должно быть не менее 20 мм.

2.4.7. В горизонтальных сосудах допускается местное перекрытие седловыми опорами кольцевых (поперечных) сварных швов на общей длине не более 0,35πD, а при наличии подкладного листа – не более 0,5πD, где D – наружный диаметр сосуда. При этом перекрываемые участки сварных швов по всей длине должны быть проверены методом радиографии или ультразвуковой дефектоскопии. Перекрытие мест пересечения швов не допускается.

2.4.8. В стыковых сварных соединениях элементов сосудов с разной толщиной стенок должен быть обеспечен плавный переход от одного элемента к другому путем постепенного утонения кромки более толстого элемента. Угол наклона поверхностей перехода не должен превышать 20°.

Если разница в толщине соединяемых элементов составляет не более 30 % толщины тонкого элемента и не превышает 5 мм, то допускается применение сварных швов без предварительного утонения толстого элемента. Форма швов должна обеспечивать плавный переход от толстого элемента к тонкому.

При стыковке литой детали с деталями из труб, проката или поковок необходимо учитывать, что номинальная расчетная толщина литой детали на 25 – 40 % больше аналогичной расчетной толщины стенки элемента из труб, проката или поковок, поэтому переход от толстого элемента к тонкому должен быть выполнен таким образом, чтобы толщина конца литой детали была не менее расчетной величины.

2.5. Расположение отверстий в стенках сосудов

2.5.1. Отверстия для люков, лючков и штуцеров должны располагаться, как правило, вне сварных швов.

Допускается расположение отверстий:

- на продольных швах цилиндрических и конических обечаек сосудов, если номинальный диаметр отверстий не более 150 мм;

- на кольцевых швах цилиндрических и конических обечаек сосудов без ограничения диаметра отверстий;

- на швах выпуклых днищ без ограничения диаметра отверстий при условии 100 % проверки сварных швов днищ методом радиографии или ультразвуковой дефектоскопии.

2.5.2. На торосферических (коробовых) днищах допускается расположение отверстий только в пределах центрального сферического сегмента. При этом расстояние от центра днища до наружной кромки отверстия, измеряемое по хорде, должно быть не более 0,4D (D – наружный диаметр днища).

<< назад / в начало / вперед >>

28 Февраля 2013 г.

Источник