Гидравлическое испытание сосуда с двумя и более рабочими полостями

Гидравлическое испытание сосудов проводится только при удовлетворительных результатах наружного и внутреннего осмотров.

День проведения технического освидетельствования сосуда устанавливается владельцем и предварительно согласовывается с лицом, проводящим освидетельствование. Сосуд должен быть остановлен не позднее срока освидетельствования, указанного в его паспорте. Владелец не позднее чем за 5 дней обязан уведомить о предстоящем освидетельствовании сосуда лицо, выполняющее указанную работу.

В случае неявки инспектора в назначенный срок администрации предоставляется право самостоятельно провести освидетельствование комиссией, назначенной приказом руководителя организации.

Результаты проведенного и срок следующего освидетельствования заносятся в паспорт сосуда и подписываются членами комиссии.

Копия этой записи направляется в орган Госгортехнадзора РК не позднее чем через 5 дней после освидетельствования.

Установленный комиссией срок следующего освидетельствования не должен превышать указанного в настоящих Правилах.

Владелец несет ответственность за своевременную и качественную подготовку сосуда для освидетельствования.

Гидравлическое испытание сосудов, за исключением литых, должно проводиться пробным давлением, Рпр, определяемым по формуле:

где Р – расчетное давление сосуда, МПа (кгс/см2);

[s]20, [s]t – допускаемые напряжения для материала сосуда или его элементов соответственно при 20°С и расчетной температуре, МПа (кгс/см2).

Отношение – принимается по тому из использованных материалов элементов (обечаек, днищ, фланцев, крепежа, патрубков и др.) сосуда, для которого оно является наименьшим.

Гидравлическое испытание деталей, изготовленных из литья, должно проводиться пробным давлением, определяемым по формуле:

Испытание отливок разрешается проводить после сборки и сварки в собранном узле или готовом сосуде пробным давлением, принятым для сосудов, при условии 100% контроля отливок неразрушающими методами.

Гидравлическое испытание вертикально устанавливаемых сосудов допускается проводить в горизонтальном положении при условии обеспечения прочности корпуса сосуда, для чего расчет на прочность должен быть выполнен разработчиком проекта сосуда с учетом принятого способа опирания в процессе гидравлического испытания.

При этом пробное давление следует принимать с учетом гидростатического давления, действующего на сосуд в процессе его эксплуатации.

В комбинированных сосудах с двумя и более рабочими полостями, рассчитанными на разные давления, гидравлическому испытанию должна подвергаться каждая полость пробным давлением, определяемым в зависимости от расчетного давления полости.

Порядок проведения испытания должен быть оговорен в техническом проекте и указан в руководстве по эксплуатации сосуда организации-изготовителя.

При заполнении сосуда водой воздух должен быть удален полностью.

Для гидравлического испытания сосудов должна применяться вода температурой не ниже 5 град. С и не выше 40 град. С, если в технических условиях не указано конкретное значение температуры, допускаемой по условию предотвращения хрупкого разрушения.

Разность температур стенки сосуда и окружающего воздуха во время испытаний не должна вызывать конденсации влаги на поверхности стенок сосуда.

По согласованию с разработчиком проекта сосуда вместо воды может быть использована другая жидкость.

Давление в испытываемом сосуде следует повышать плавно. Скорость подъема давления должна быть указана: для испытания сосуда в организации-изготовителе – в технической документации, для испытания сосуда в процессе работы – в инструкции по монтажу и эксплуатации.

Использование сжатого воздуха или другого газа для подъема давления не допускается.

Давление при испытании должно контролироваться двумя манометрами. Оба манометра выбираются одного типа, предела измерения, одинаковых классов точности, цены деления.

Время выдержки сосуда под пробным давлением должно быть не более 5 минут. После выдержки под пробным давлением давление снижается до расчетного, при котором производят осмотр наружной поверхности сосуда, всех его разъемных и сварных соединений.

Обстукивание стенок корпуса, сварных и разъемных соединений сосуда во время испытаний не допускается.

Сосуд считается выдержавшим гидравлическое испытание, если не обнаружено:

течи, трещин, слезок, потения в сварных соединениях и на основном металле;

течи в разъемных соединениях;

видимых остаточных деформаций, падения давления по манометру.

Сосуд и его элементы, в которых при испытании выявлены дефекты, после их устранения подвергаются повторным гидравлическим испытаниям пробным давлением, установленным настоящими Правилами.

Гидравлическое испытание, проводимое в организации-изготовителе, должно производиться на специальном испытательном стенде, имеющем соответствующее ограждение и удовлетворяющем требованиям безопасности и инструкции по проведению гидроиспытаний в соответствии с НД.

Источник

Гидравлическому испытанию сосуд

подвергают вместе с установленной на

нем арматурой (указателями уровня

жидкости, запорными вентилями); при

необходимости установки заглушек, их

устанавливают за запорными вентилями.

Для гидравлического испытания применяют

воду с температурой не ниже 5 и не выше

40° С. При наполнении сосуда водой для

удаления воздуха предохранительный

клапан должен быть открыт до появления

из него воды. Если в результате заполнения

сосуда водой на его стенках появится

роса, то испытание проводят лишь после

высыхания стенок.

Давление в сосуде во время испытания

измеряют по двум проверенным манометрам

класса 2,5 со шкалой, превышающей

испытательное давление в 1,2 раза. Один

манометр контрольный. Манометры применяют

одного типа, одинаковых пределов

измерения, класса точности и цены

делений.

Гидравлическое испытание проводят под

пробным давлением, значение которого

определяют по формуле:

![]() ,

,

где

![]() – допускаемое напряжение для материала

– допускаемое напряжение для материала

сосуда или его элементов при температуре

стенки 20°С, Н/м![]() (кгс/см

(кгс/см![]() );

);

![]() – допускаемое напряжение для материала

– допускаемое напряжение для материала

сосуда или его элементов при расчетной

температуре стенки, Н/м![]() (кгс/см

(кгс/см![]() );

);

Р – расчетное давление, которое может

возникнуть при температуре +50 °С; оно

равно 2,0 МПа (20 кгс/см![]() ).

).

Подъем давления до пробного осуществляют

медленно и плавно без толчков, используя

плунжерную насосную установку типа

П3/20. Если достичь указанного давления

насосом с машинным приводом не

представляется возможным, подъем

давления производят ручным насосом. По

достижении пробного давления подачу

воды в сосуд прекращают; при этом в

течение 5 мин не должно быть снижения

давления. По истечении 5 мин давление

снижают постепенно до рабочего и

производят тщательный осмотр всех

сварных швов сосуда и прилегающих к ним

участков. При появлении в период испытания

шума, стуков или резкого падения давления

гидравлическое испытание немедленно

прекращают, выясняют и устраняют их

причины.

Сосуд и его элементы считают выдержавшими

гидравлическое испытание, если не

обнаружено:

признаков разрыва (поверхностных трещин,

надрывов и др.);

течи, слезок и потения в сварных

соединениях и основном металле;

течи в разъемных соединениях;

видимых остаточных деформаций.

В случае выявления дефектов в зависимости

от их характера инспектор поступает

аналогично указанному на с. 28.

Результаты технического освидетельствования

сосуда записываются в паспорт лицом,

проводившим освидетельствование, с

указанием разрешенных параметров

эксплуатации сосуда и сроков следующих

освидетельствований. Специалист по

надзору заносит результаты технического

освидетельствования в книгу учета и

освидетельствования сосудов.

3.4.7. Проведение пневматических испытаний на плотность (герметичность) сосудов мак

В соответствии с требованиями правил

[1] сосуды, работающие под давлением

вредных веществ (жидкости и газов) 1-,

2-, 3-, 4-го классов опасности по ГОСТ

12.1.007-76[32], должны подвергаться испытанию

на герметичность воздухом или инертным

газом под давлением, равным рабочему.

Испытания проводятся техническим

персоналом предприятия в соответствии

с производственной инструкцией,

утвержденной главным инженером

предприятия. Методическими указаниями

установлен порядок проведения таких

испытаний, который при необходимости

уточняется с учетом местных условий.

Пневматическому испытанию на плотность

подвергают все сосуды, используемые

для хранения, перевозки и применения

жидкого аммиака. Испытание допускается

проводить только при положительных

результатах технического освидетельствования

(наружного и внутреннего осмотров,

гидравлического испытания) и наличии

разрешения на его работу.

Все лица, занятые проверкой плотности

(герметичности) сосудов жидкого аммиака,

должны быть обучены безопасным методам

работы в соответствии с “Правилами

безопасного применения жидкого аммиака

в сельском хозяйстве” [10].

Пневматические испытания проводят:

после монтажа до пуска в работу;

после проведения наружного и внутреннего

осмотров администрацией предприятия;

после проведения наружного и внутреннего

осмотров, а также гидравлического

испытания пробным давлением инспектором

госгортехнадзора;

после внеочередного технического

освидетельствования сосудов, находящихся

в эксплуатации;

после ремонтов (или других работ),

связанных с вскрытием сосуда.

Запись о готовности сосуда к пневматическому

испытанию делается в журнале осмотра

сосудов в рабочем состоянии специалистом,

ответственным за исправное состояние

и безопасную эксплуатацию сосудов на

предприятии-владельце.

Вновь смонтированные или прошедшие

ремонт сосуды до пневматического

испытания на плотность должны быть

испытаны на прочность. Предварительные

испытания на прочность обязательны

также при установке в сосуде новых

крепежных и других нагруженных давлением

деталей, конструкция которых не позволяет

проводить их предварительный контроль

на отсутствие дефектов, снижающих

прочность.

При испытании на плотность на месте

установки сосудов склада СЖА-100(500) их

предварительно отсоединяют от остальных

аппаратов и трубопроводов (эстакад,

рамп, компрессорных агрегатов, отделителей

жидкости), не требующих проверки; на

штуцеры сосуда помещают заглушки;

затягивают сальниковые устройства в

установленной на сосудах запорной и

регулирующей арматуре. Испытываемые

сосуды отсоединяют также от других

сосудов, требующих проверки на плотность,

но при другом испытательном давлении.

Сосуды, установленные на транспортные

средства и агрегаты внесения жидкого

аммиака в почву, испытывают на плотность

на специальной площадке, определенной

администрацией предприятия-владельца,

с учетом правил [10]. Испытание на плотность

проводят воздухом или азотом при

максимально разрешенном рабочем давлении

1,6 МПа (16 кгс/см![]() ).

).

Испытание сосудов машин аммиачного

комплекса на плотность воздухом

допускается лишь в том случае, когда

они не были в работе либо когда перед

испытанием они были полностью очищены

и с помощью газоанализатора УГ-2 или

индикаторной бумаги определена

безопасность среды в них. Заполнение

сосуда воздухом производят с помощью

специального компрессора, шланг высокого

давления которого подсоединяют к штуцеру

газового вентиля.

Если давление сети может превысить

испытательные давления в сосуде, то на

подводящем трубопроводе должен быть

установлен редукционный клапан,

отрегулированный на испытательное

давление. Перед запорным вентилем, а

при установке редукционного клапана

между ним и запорным вентилем устанавливают

предохранительный клапан, отрегулированный

на открытие при давлении, превышающем

испытательное на 2-3%. На сосуде устанавливают

проверенный и опломбированный манометр

класса 1,5 со шкалой на давление, превышающее

испытательное в 1,2-1,5 раза, а также вентиль

для выпуска воздуха из сосуда (жидкостный

вентиль со шлангом). Сечения проходного

отверстия предохранительного клапана

и вентиля для выпуска воздуха должны

быть не меньше сечения запорного вентиля

перед сосудом.

Давление в сосуде повышают плавно и с

остановкой для проверки на отсутствие

пропусков при промежуточных давлениях,

равных 0,1 МПа (1 кгс/см![]() )

)

и половине рабочего 0,8 МПа (8 кгс/см![]() ).

).

Время повышения избыточного давления

до 0,1 МПа (1 кгс/см![]() )

)

принимают 15-20 мин, от 0,1 до 1 МПа (1-10

кгс/см![]() )

)

60-90 мин и от 1 до 1,6 МПа (10-16 кгс/см![]() )

)

30-40 мин.

Выявление мест утечек при промежуточном

и рабочем давлении производят во время

обмазки швов, арматуры и разъемных

соединений мыльным раствором. В случае

обнаружения пропусков давление полностью

снижают, после чего устраняют их причины.

Сброс давления проводят также плавно.

Если для устранения пропусков требуется

проведение ремонтных работ, выявленные

дефекты и принятые меры по их устранению

записываются в ремонтном журнале

(карте). Устранение дефектов и подтяжка

крепежных соединений в сосудах,

находящихся под давлением, не допускаются.

После устранения дефектов испытание

повторяют. При пневматическом испытании

запрещаются обстукивание или какие-либо

удары по корпусу сосуда, находящегося

под давлением.

По достижении в испытываемом сосуде

испытательного давления подачу сжатого

воздуха прекращают. Между подводящим

трубопроводом и запорным вентилем

устанавливают металлическую заглушку

и проводят наблюдение за падением

давления в сосуде не менее 4 часов для

сосудов, периодически проверяемых, и

не менее 24 часов для вновь устанавливаемых

сосудов. Замер начального давления и

исчисление указанного времени производят

после выравнивания температур внутри

и снаружи сосуда. Температуру газа в

сосуде определяют ртутными термометрами,

укрепленными на поверхности сосуда с

надежной тепловой изоляцией от окружающей

среды части термометра, заполненной

ртутью, и места его установки.

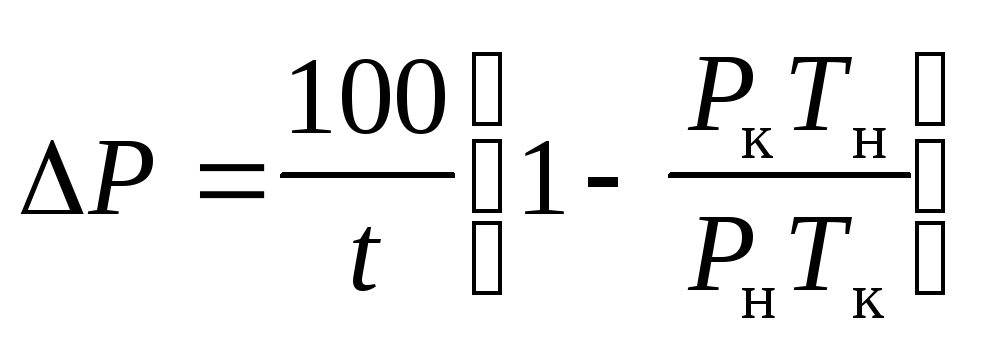

Падение давления в сосуде при испытании

на плотность определяют по формуле

,

,

где

![]() – величина падения давления в час, в %

– величина падения давления в час, в %

испытательного давления;

![]() – сумма манометрического и барометрического

– сумма манометрического и барометрического

давлений в начале испытаний, кгс/см![]() или мм рт. ст;

или мм рт. ст;

![]() – то же в конце испытаний;

– то же в конце испытаний;

![]() – абсолютная температура в начале

– абсолютная температура в начале

испытания, К;

![]() – то же в конце испытания; t – время

– то же в конце испытания; t – время

испытания, ч.

Сосуд признается выдержавшим испытание

на плотность и пригодным к эксплуатации,

если падение давления за 1 час не превышает

0,1%. Результаты испытания сосуда с

указанием начальных и конечных давлений,

температур и длительности испытания

заносят в специальный акт с подписью

лиц, проводивших испытание.

Источник

Ответ:

Гидравлическое испытание котла проводится в соответствии с НП-046-03 после получения удовлетворительных результатов внутреннего осмотра.

Вместе с котлом подвергается испытанию его арматура: предохранительный клапан, указатели уровня воды, запорные органы. При необходимости установки заглушек они ставятся за запорными органами. Для гидравлического испытания котла применяется вода с температурой не ниже 5 °С и не выше 40 °С.

При наполнении котла водой для удаления воздуха предохранительный клапан или воздушный вентиль должен быть открыт до появления из него воды. Если в результате заполнения котла водой на его стенках появится роса, то испытание следует проводить лишь после высыхания стенок.

Во время испытания давление в котле должно измеряться двумя манометрами, один из которых должен иметь класс точности не ниже 1,5.

Величина пробного давления определяется в соответствии с пунктом 4.14.2 НП-046-03. Подъем давления до пробного должен быть медленным и плавным, без толчков. Общее время подъема давления должно соответствовать указанному в инструкции по монтажу и эксплуатации котла. Давление при испытании должно контролироваться двумя манометрами. Манометры должны быть одного типа, с одинаковыми классом точности не ниже 1,5, пределом измерения и ценой деления.

Если достичь необходимой величины пробного давления насосом с машинным приводом не представляется возможным, подъем давления должен осуществляться ручным насосом. По достижении пробного давления подача воды в котел прекращается и магистраль подачи перекрывается запорным органом; после этого в течение 10 мин. не должно быть снижения давления.

По истечении 10 мин. давление снижается до рабочего и проводится осмотр котла.

При появлении в период испытания шума, стуков или резкого падения давления следует немедленно прекратить гидравлическое испытание, выяснить и устранить их причину.

Результаты гидравлического испытания котла признаются удовлетворительными, если не обнаружено:

- – трещин или признаков разрыва (поверхностные трещины, надрывы и др.);

- – течей, трещин, “слезок” и “потения” в основном металле, сварных, заклепочных и вальцовочных соединениях;

- – остаточных деформаций стенок;

- – видимого падения давления в котле по манометру.

Если при инспекции котла будут обнаружены неплотности в вальцовочных или заклепочных соединениях, необходимо проверить дефектные соединения с применением неразрушающих методов дефектоскопии на отсутствие межкристаллитных трещин. Устранение неплотностей допускается лишь при удовлетворительных результатах такой проверки.

В случае выявления дефектов инспектирующим лицом, в зависимости от их характера, может быть принято решение о приостановлении работы котла, пуске его во временную эксплуатацию, сокращении срока очередного освидетельствования котла, снижении параметров эксплуатации и др.

Если при инспекции котла выявлены дефекты, вызывающие сомнения в его прочности, или дефекты, причину которых установить затруднительно, работа такого котла должна быть запрещена до получения заключения специализированной организации о причинах появления указанных дефектов, а также о возможности и условиях его дальнейшей эксплуатации. Возможность эксплуатации котла при пониженных параметрах должна быть подтверждена расчетом на прочность, при этом должен быть проведен поверочный расчет пропускной способности предохранительных клапанов и их отводных труб.

Гидравлическое испытание сосудов проводится в соответствии с НП-044-03 после получения удовлетворительных результатов наружного и внутреннего осмотров.

Гидравлическому испытанию подвергаются сосуд и установленная на нем арматура.

Сосуды, имеющие защитное покрытие (эмалирование, футеровка) или изоляцию, подвергаются первичному гидравлическому испытанию до наложения покрытия или изоляции.

Сосуды, имеющие наружный кожух, подвергаются гидравлическому испытанию до установки кожуха.

Гидравлическое испытание вертикально установленных сосудов допускается проводить в горизонтальном положении при условии обеспечения прочности корпуса сосуда, для чего расчет на прочность должен быть выполнен разработчиком проекта сосуда с учетом принятого способа опирания сосуда в процессе его гидравлического испытания.

В комбинированных сосудах с двумя и более рабочими полостями, рассчитанными на разные давления, каждая полость должна подвергаться гидравлическому испытанию пробным давлением, определяемым в зависимости от ее расчетного давления.

Порядок проведения испытания должен быть оговорен в проекте сосуда и указан в инструкции завода-изготовителя по монтажу и эксплуатации сосуда.

При заполнении сосуда водой воздух должен быть удален полностью.

Для гидравлического испытания сосудов должна применяться вода с температурой не ниже 5 °С и не выше 40 °С, если нет других указаний в проекте.

По согласованию с разработчиком проекта сосуда вместо воды может быть использована другая жидкость.

Величина пробного давления определяется в соответствии с пунктами 4.6.3 – 4.6.5 НП-044-03.

Давление при испытании должно контролироваться двумя манометрами. Манометры должны быть одного типа, с одинаковыми классом точности не ниже 1,5, пределом измерения и ценой деления.

Давление в испытываемом сосуде следует повышать плавно. Общее время подъема давления и время выдержки сосуда под пробным давлением должны быть указаны в инструкции завода-изготовителя по монтажу и эксплуатации сосуда.

Если достичь необходимой величины пробного давления насосом с машинным приводом не представляется возможным, подъем давления должен осуществляться ручным насосом. По достижении пробного давления подача воды в сосуд прекращается и магистраль подачи перекрывается запорным органом; после этого в течение 10 мин. не должно быть снижения давления.

После выдержки под пробным давлением давление снижается до проектного, при котором производят осмотр наружной поверхности сосуда, всех его разъемных и сварных соединений.

Обстукивание стенок корпуса, сварных и разъемных соединений сосуда во время испытаний не допускается.

В случаях, предусмотренных пунктом 4.6.17 НП-044-03, допускается замена гидравлического испытания пневматическим при условии контроля этого испытания методом акустической эмиссии. При проведении этого испытания владельцем сосуда, кроме мер, предусмотренных НП-044-03, должны быть разработаны и осуществлены дополнительные меры безопасности в зависимости от местных условий проведения испытания.

Результаты гидравлического испытания признаются удовлетворительными, если не обнаружено:

- – течей, трещин, “слезок” и “потения” в основном металле, сварных и заклепочных соединениях (при пневматическом испытании – пропуска газа);

- – течей в разъемных соединениях;

- – остаточных деформаций стенок сосуда;

- – видимого падения давления в сосуде по манометру.

При выявлении дефектов инспектирующим лицом, в зависимости от их характера, может быть принято решение о запрещении работы сосуда, пуске его во временную эксплуатацию, сокращении срока очередного освидетельствования, снижении параметров эксплуатации и др.

Источник