Гуммирование сосуд что это такое

Гуммированная цистерна – это резервуар, на внутреннюю поверхность которого с целью антикоррозийной защиты наносят специальные составы на основе каучука c целью предотвращения контакта стенок емкости с агрессивной средой и как следствие увеличение сроков ее эксплуатации.

Основные виды цистерн:

Автоцистерны

Автоцистерны предназначены для перевозки любых жидких грузов на дальние расстояния, удобны и надежны в использовании. Резервуары различаются по форме и размерам. В зависимости от вида груза, выделяют емкости общего назначения (для перевозки нефтепродуктов широкой номенклатуры) и специальные – рассчитанные для перевозки специфичных химических продуктов.

Железнодорожные цистерны

Ж/д цистерна предназначена для перевозки различных наливных (реже сыпучих) грузов. Чаще всего такие цистерны используются для транспортировки нефти и нефтепродуктов, кислот, щелочей и сжиженного газа.

Танк-контейнер

Применяется для широкого спектра продукции: от химикатов до сухих и гранулированных грузов пищевого назначения. Танк-контейнер удобен в эксплуатации, так как его можно перевозить различными видами транспорта: морским (речным), железно- и автодорожным. Удобная перегрузка, оптимальный тариф при ж/д перевозках, возможность отпуска продукции непосредственно из бака (без перелива) – основные плюсы использования данного вида емкостей.

При необходимости перевозки в определенном температурном диапазоне, танк-контейнер может быть утеплен и при необходимости оснащен системой подогрева паром, что особенно актуально в холодное время года, а также при транспортировке в северных регионах России и в странах северной Европы.

Что перевозят в гуммированных цистернах?

Грузы, перевозимые в цистернах, классифицируют как неопасные, которые транспортируются в соответствии с общими требованиями к перевозке, и как опасные, к которым предъявляются особые специальные требования.

Основные типы грузов:

- нефть и нефтепродукты;

- сжиженные или сжатые газы;

- кислоты, щелочи, токсичные вещества;

- продукты питания;

- сыпучие смеси, порошкообразные вещества;

- твердые вещества в расплавленном состоянии.

В зависимости от типа перевозимых веществ, требований к абразивному износу, химической стойкости, требований по температурному режиму, для защиты внутренней поверхности цистерны необходимо применять различные гуммировочные составы.

Подбор клеевой системы (адгезив).

Очень важно правильно подобрать адгезив (клеевую систему). В зависимости от марки стали, из которой изготовлена емкость и ее предназначения, выбирают разные виды грунтовочных и клеевых систем. В случае технологических нарушений и ошибочного выбора грунтовки и клеевой системы возможно в процессе эксплуатации отслоение гуммировочного покрытия и, как следствие, химическая коррозия поверхности резервуара. Клеевая система подбирается индивидуально в зависимости от ряда факторов: химического состава перевозимого груза, температурного режима, наличия вакуума и типа гуммировочного покрытия.

Материалы для гуммирования цистерн

В качестве гуммирующего состава используются специальные материалы на основе каучука, стойкие к воздействию химических агентов и других агрессивных воздействий. Толщина покрытия обычно составляет 3-6 мм. Для каждой среды подбирают гуммирующий состав, обладающий необходимыми характеристиками. Гуммировочные материалы должны обладать требуемыми свойствами по температурному режиму эксплуатации, абразивостойкостью (при необходимости) и главное – быть высокоустойчивыми к воздействию перевозимой среды.

Обслуживание цистерн

Одно из важных условий долгой эксплуатации гуммированной цистерны – это ее правильная эксплуатация. Гуммированные цистерны не должны подвергаться обработке паром при высоких температурах. Для очистки цистерн должна использоваться обычная вода или специально подобранные нейтрализаторы.

Гуммирование цистерны – необходимое условие для ее длительной эксплуатации

Защита внутренней поверхности с помощью гуммирования – наиболее эффективный способ сохранить сталь от износа и коррозии. Например, благодаря гуммировки цистерны для соляной кислоты, значительно продлевается срок службы резервуара, он используется максимально продуктивно. Как результат – значительная экономия средств.

ООО «ИНТЕХПРОМ» выполняет гуммирование цистерн различной степени сложности. Специалисты компании используют только качественные и проверенные современные материалы. На всю продукцию и работу предоставляется гарантия. Накопленный опыт позволяет выполнять максимально эффективно даже самые трудные задачи. Телефон для связи +7(812) 766-05-92.

Источник

Повышение производительности оборудования, экономия материальных, энергетических и трудовых ресурсов, необходимые для получения конкурентных преимуществ, зависят напрямую от надежности и долговечности используемых машин и механизмов. Надежность и долговечность тесно связаны со способностью противостоять износу.

Особенно велико значение износа для быстроизнашивающихся деталей, являющихся основными элементами машин по добыче и обогащению полезных ископаемых. Этот вид оборудования наиболее интенсивно подвергается абразивному изнашиванию.

На практике долговечность быстроизнашиваемых деталей повышают различными методами: от применения особо прочных сталей и сплавов до нанесения футеровки из каменного литья. В разделе нашего сайта «Футеровка оборудования» вы сможете ознакомиться с некоторыми технологиями и материалами применяемыми нами для защиты оборудования.

Одним из способов защиты деталей от износа и является гуммирование. Гуммирование – процесс нанесения резинового или эбонитового покрытия на металлические изделия. Высокая стойкость применяемых видов резины к действию агрессивных сред делает гуммирование одним из лучших способов защиты деталей машин работающих в химически агрессивной среде.

Основные способы гуммирования

В промышленности применяются несколько технологических способов изготовления гуммированных деталей. Это гуммирование обкладкой, гуммирование пресованием и гуммирование литьем под давлением.

Обкладкой гуммируют как чугунные так и стальные детали. Поверхности перед гуммированием подлежат дробеструйной обработке. Окисная поверхностная пленка снимается слабым раствором соляной или серной кислоты. Затем поверхности сушатся и обезжириваются окончательно.

На следующем этапе на поверхность гуммируемой детали наносится клей и производится обкладывание каландрованными листами сырой резиновой смеси. Завершающий этап – прокатывание роликами. Для достижения заданной толщины гуммирующего покрытия, резиновые листы накладываются в несколько слоев, с обезжириванием и прокатыванием роликами каждого. Подготовленную таким образом обрезиненную деталь отправляют на вулканизацию.

Гуммирование прессованием производится в специальных пресс-формах. В этом случае при нагревании детали под давлением процессы формования, вулканизации и крепления гуммирующего слоя к поверхности металла происходят одновременно.

Гуммирование литьем под давлением рассматривать не будем, так как этот процесс выходит за рамки нашей специализации.

Особенности гуммирования поверхностей емкостей на нашем заводе

Гуммирование поверхностей емкостей, в целом служа той же цели, что и гуммирование отдельных деталей, все же имеет некоторую специфику технологического процесса. Для гуммирования применяются каландрованная резиновая смесь, а для обрезинивания можно использовать пластины резиновые формовочные.

При выполнении работ по гуммировке емкостей и оборудования мы применяем метод обрезинивания резиной. Данный метод защиты металла необходим в случаях, когда оборудование работает в загрязнённых жидких средах или в химических растворах, а также подвергается коррозии и абразивному износу.

Для гуммирования или обрезинивания емкостного оборудования или отдельных элементов необходимо тщательное соблюдение технологии нанесения защитного материала (в данном случаи резины). Резиновые смести которые используются для гуммирования или обрезинивания емкостей или отдельных элементов металлических конструкций для создания хорошей адгезии между металлом и защитным материалом требуют специальной подготовки поверхности для проведению работ по гуммировке (обрезиниванию).

На первом этапе специалисты завода проводят работы по закруглению всех острых кромок на деталях оборудования на которые будет наносится резиновая футеровка. Далее мы проводим дробеструйную обработку металлической поверхности до степени Sa 2,5 или 3.

На следующем этапе металлическая поверхность обрабатывается специальным праймером и выдерживается определенное время перед нанесением резиновой футеровки. Марка резины для обрезинивания оборудования подбирается нашими специалистами в зависимости от вида и концентрации среды в которой будет работать гуммированное оборудование.

После проведения работ по гуммированию или обрезиниванию оборудования каландрованными листами сырой резиновой смеси необходимо, что бы резиновая смесь затвердела при температуре от +15 в течении 7-10 дней. Окончательную твердость гуммированная поверхность набирает в течении 15-20 дней. Если после нанесения сырой резины провести вулканизацию, резина наберет необходимую твердость через 12-24 часа.

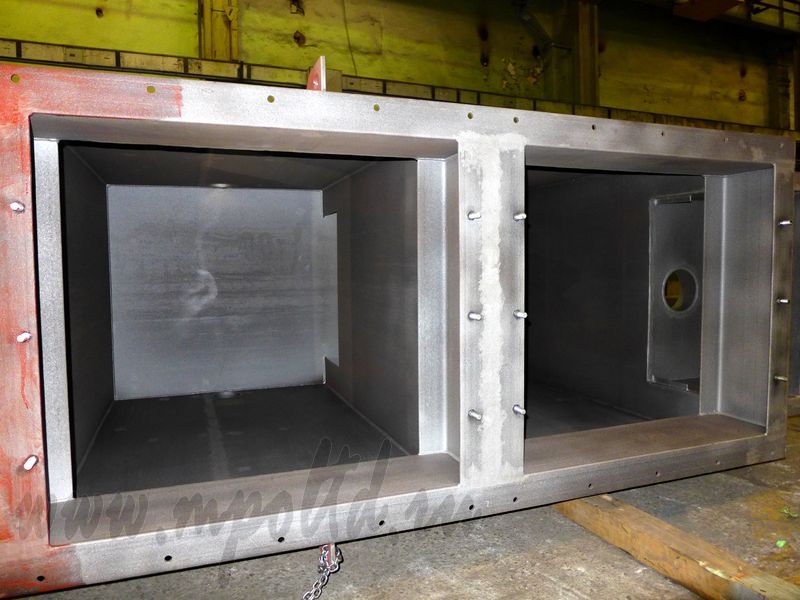

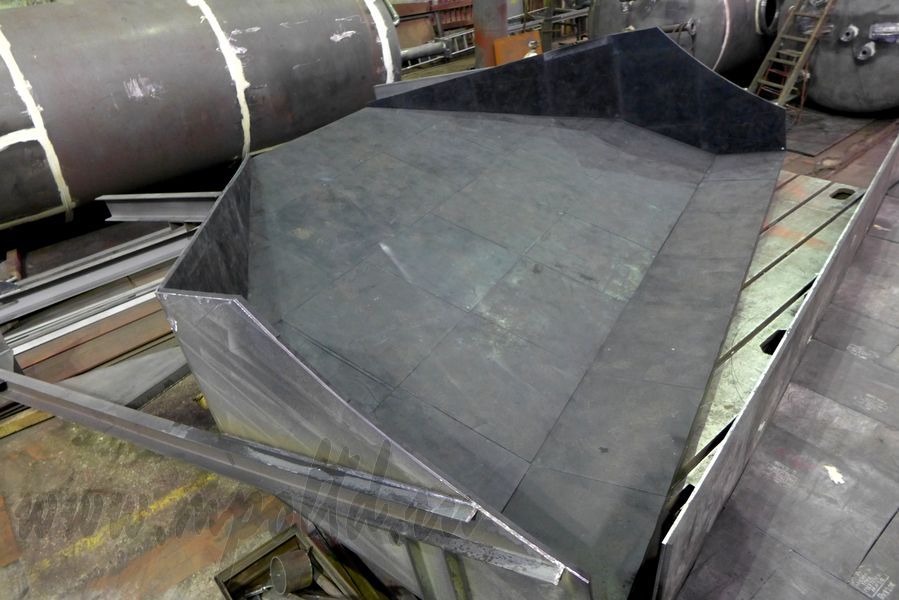

Фото выполненных работ при изготовлении оборудования с нанесение гуммирования на нашем заводе

Конус сгустителя

Шарозагрузочная воронка

Гуммирование ёмкостей

Разгрузочная стенка мельницы

Свойства гуммированных покрытий

Применяемые для гуммирования резиновые смеси при температуре окружающей среды до 65 °С устойчивы к воздействию агрессивной среды, в состав которой входит соляная кислота, щелочи в любой концентрации, серная и фосфорная кислоты до концентрации 50 и 85% соответственно а так же от действия слабой азотной кислоты (до 5% ), уксусной кислоты (до 15% ), водных растворов аммиака.

Кроме того мягкие резины для гуммирования обладают устойчивостью к истиранию, выдерживают резкие колебания температур и воздействие механических знакопеременных нагрузок.

Свойства гуммированных покрытий зависят от состава применяемой резиновой смеси. Так использование карбоцепных каучуков (бутадиеновые, бутадиен-стирольные, изопреновые, хлоропреновые, бутилкаучук и др.) повышает стойкость против кислот и щелочей. Полисульфидные каучуки обладают более высокой стойкостью к бензину и минеральным маслам. А гуммированные покрытия из кремнийорганических каучуков можно эксплуатировать при температурах до 200-250 °С.

Стойкость одного и того же гуммировочного материала может быть различной в зависимости от способа вулканизации. Так как в процессе вулканизации происходит уменьшение пластических и увеличение высокоэластичных свойств гуммирующего материала.

Под пластичностью гуммирующего материала понимают способность деформироваться и сохранять форму после снятия нагрузки. Эластические свойства гуммирующего материала характеризуются обратимой деформацией или эластичным восстановлением.

Другим важным свойством резиноматериалов для гуммирования является клейкость. Клейкость – это способность к прочному соединению между собой двух контактирующих образцов. В результате контакта гуммирующего материала и поверхности детали между ними возникает адгезионная связь, как следствие действия межмолекулярных сил.

Благодаря высокой износостойкости гуммированных деталей в абразивных средах они широко применяются на предприятиях горной и горно-металлургической промышленности. Гуммированные детали, вследствие понижения общей плотности, имеют значительно меньшую массу, хорошо противостоят коррозии, гасят шум и снижают вибрацию оборудования во время работы. Гуммированные детали способны воспринимать и передавать значительные силовые нагрузки.

Готовы предложить нашим Заказчикам высокое качество выполняемых нами работ по изготовлению, футеровки и гуммированию изделий изготовленных на нашем заводе. Наши технологи подберут для Вас наилучшие материалы для защиты оборудование от коррозии, абразивного износа и агрессивных сред. Мы имеем положительную деловую репутацию как по изготовлению оборудования, так и по применению футеровочных материалов в различных отраслях промышленности.

Приглашаем к сотрудничеству

+7(812) 987 9110 +7(812) 322 8737 Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Завод «Машпромобъединение»

Источник

ООО «Уральский Завод Резервуарного Оборудования» оказывает услуги по гуммированию емкостей, резервуаров, цистерн и прочего емкостного оборудования фаолитом.

Гуммирование емкостей производится как для вновь произведенного оборудования мощностями нашего завода, так и для оборудования заказчика. В случае получения заказа , весь процесс гуммирования может происходить как в цехе нашего завода, так и на объекте заказчика.

Выезд нашей бригады возможен по всей России!

Гуммирование емкостей представляет собой защиту емкостного и резервуарного оборудования от воздействия агрессивных сред и абразивного износа.

Отличительной особенностью гуммирования является способность защитного слоя из фаолита компенсировать удары, вибрацию, а так же резкие перепады температуры и давления, а том числе абразивный и гидроабразивный износ.

Большая толщина гуммированного покрытия, которая может достигать 30 мм., гарантированно защищает оборудование от абразивного износа, в то время как химически стойкие марки резины надежно защищают металл от воздействия химически агрессивных сред.

Гуммирование емкостей необходимо, если оборудование используется с агрессивными средами, такими как: кислоты, калий едкий, ацетон, известь белильная, натрия бихромат, натрий едкий, тринатрий фосфат, хлор, кальция гипохлорид, цинк хлористый, хлоранолит, натрий хлористый, диэтаноламин.

Гуммирование емкостей для химической промышленности

Гуммирование емкостей для химической промышленности благодаря использованию широкого спектра химически стойких марок резин позволяет обеспечить выполнение самых сложных задач по защите оборудования от агрессивных сред.

Самые распространенные химические среды, для защиты от которых производится гуммирование:

- Кислота серная

- Кислота азотная

- Кислота кремнефтористоводородная

- Кислота фосфорная

- Кислота фтористоводородная

- Кислота соляная

- Натрий едкий

- Калий едкий

- Натрия гипохлорит

- Кальция гипохлорит

Гуммирование емкостей для горно-обогатительной промышленности

Для гуммирования горно-обогатительного оборудования мы применяем специализированные смеси фаолита с высокими показателями химической и абразивной стойкости.

Многолетний опыт завода «УЗРО» гарантирует высокое качество применяемого фаолита для гуммирования емкостей.

Износостойкость гуммированного защитного слоя для горно-обогатительного оборудования составляет приблизительно 50 см3/кВт ч.

Производим гуммирование горно-обогатительного оборудования как холодным, так и горячим способом.

Возможно гуммирование оборудования на объекте заказчика.

Требования к оборудованию перед гуммированием

- Емкости и оборудование для гуммирования должны быть из углеродистых сталей.

- Возможно применение легированных сталей, чугунного и стального литья и сплавов титана для отдельных единиц конструкций.

- Обязательное отсутствие любых дефектов, имеющихся на поверхности металла перед гуммированием.

- Внутренняя поверхность оборудования проходит пескоструйную обработку для придания шероховатости с целью лучшего прилипания гуммирующего слоя к поверхности.

Преимущества гуммирования

- Цена гуммирования емкости ниже, чем специализированная эмаль и производство оборудования из нержавеющей стали.

- Высокая химическая стойкость гарантиолванно защищает от воздействия агрессивных сред.

- Долговечность, поскольку исключено отслоение резины от металла.

- Способность многократно выдерживать эластичные деформации и механические нагрузки.

- Высокая устойчивость к абразивному износу.

- Высокая устойчивость к большим и резким перепадам температуры.

- Очень низкая газопроницаемость.

ООО «Уральский Завод Резервуарного Оборудования» дает гарантию на все виды гуммирования резервуаров и оборудования.

Мы уверены в качестве нашего покрытия и надежности используемых материалов.

Источник

Что мы предлагаем:

- Гуммирование цистерн, ж/д цистерн

- Гуммирование вагонов

- Гуммировка емкостей

- Гуммирование химической аппаратуры

- Гуммирование фильтров химводоподготовки (ФИПа, ФИПр, ФОВ)

- Гуммирование емкостей и резервуаров для кислот, щелочей

- Гуммирование химических реакторов

- Гуммирование резервуаров для фармацевтической промышленности

- Гуммирование травильных и электролизных ванн

- Гуммирование аппаратов выщелачивания

- Аппаратов газоочистки и водоподготовки

- Гуммирование химически стойких полов

- Гуммирование металлоконструкций

- Гуммирование виброжелобов, спусков, узлов промежуточной передачи материала, кузовов самосвалов, отбойных стенок, бункеров, силосных башен, течек и ванн грохотов.

- Гуммирование шламовых желобов, труб, насосов, гидроциклонов, флотационных камер, резервуаров, скрубберов;

- Гуммирование ковшей экскаваторов и подъемных установок при работе с налипающими материалами (глина);

- Гуммирование желобов, резервуаров и разгрузочных воронок при воздействии округлого материала;

- Гуммирование бесприводных барабанов при малом натяжении ленты (защита от налипания);

- Улучшение текучести мелкого зернистого материала в спускных желобах;

- Гуммирование бесприводных барабанов при среднем и высоком натяжении ленты;

- Гуммирование для защиты от налипания, истирания и ударных нагрузок;

- Гуммирование выпускных желобов для мусоросжигательных установок;

- Гуммирование силосных башен и бункеров;

- Гуммирование в обводненных зонах;

- Гуммирование выпускных шлангов для готового бетона;

- Гуммирование в пищевой промышленности;

- Гуммирование электромагнитных желобов;

- Гуммирование выпускных воронок для сухих смесей;

- Гуммирование плоскостей скольжения;

- Шумопонижающая гуммирование ;

- Гуммирование оболочки для роликов;

- Гуммирование в углеобогощении;

- Гуммирование транспортировки шламов;

- Гуммирование оборудования добыча песка и гравия;

- Гуммирование металлоконструкций;

- Гуммирование наружная защита трубопроводов;

- Гуммирование защита нефтяных поддонов и шламонакопителей;

- Гуммирование защита опорных металлических и бетонных сооружений;

- Гуммирование защита промышленного оборудования.

- Гуммирование установки опреснения морской воды;

- Гуммирование накопителя на мусоросжигательных заводах;

- Гуммирование защитное покрытие сточных систем;

- Гуммирование канализационные отстойники водонакопители.

- Гуммирование резервуаров для хранения жидкостей;

- Гуммирование корпусов фильтров и смесителей;

- Гуммирование кристаллизационных реакторов;

- Гуммирование гальванических ванн;

- Гуммирование барабанов центрифуг;

- Гуммирование трубопроводов;

- Гуммирование емкости для хранения и перевозки химических веществ;

- Гуммирование железнодорожные цистерны;

- Гуммирование смесительных установок;

- Гуммирование грузовых отсеков судов;

- Гуммирование трубопроводов.

- Гуммирование абсорбционных узлов для нейтрализации серы, содержащейся в дымовых газах;

- Гуммирование емкости для хранения и перевозки химических веществ;

- Гуммирование реакторов-кристаллизаторов и конденсаторов;

- Гуммирование железнодорожных цистерн;

- Гуммирование смесительных установок;

- Гуммирование грузовых отсеков судов;

- Гуммирование травильных ванн;

- Гуммирование емкости для хранения, фильтрования и перевозки химических веществ;

- Гуммирование установки опреснения морской воды;

- Гуммирование фильтров

- Гуммирование фильтров водоподготовки

- Гуммирование ионообменников;

- Гуммирование поверхностей элементов конструкций в горно-обогатительной

- Промышленности и промышленности по производству минеральных удобрений

- Гуммирование оборудование в химической, сталелитейной промышленности, в производстве хлора, и особенно в гальванотехнике;

- Гуммирование травильных емкостей и гальванических ванн

- Гуммирование емкости для производства, хранения и регенерации соляной кислоты;

- Гуммирование установки кислотного травления (ванны для травления) и гальванические ванны.

- Гуммирование ванны для травления

- Гуммирование гальванических ванн.

- Гуммирование емкостей при перевозки различных по составу жидкостей, а также при перевозке смешанных и обработанных кислот;

- Гуммирование емкостей для хранения и транспортировки хлорной

- Отбеливающей щелочи (покрытие цистерн);

- Гуммирование резервуаров химическая, хлорная, сталелитейная промышленность, в частности гальванотехника.

- Гуммирование емкости для производства, хранения и регенерации соляной кислоты;

- Гуммирование установки кислотного травления (ванны для травления) и гальванические ванны.

- Гуммирование емкостей при перевозки различных по составу жидкостей, а также при перевозке смешанных и обработанных кислот;

- Гуммирование емкостей для хранения и транспортировки хлорной

- Отбеливающей щелочи (покрытие цистерн);

- Гуммирование оборудования химическая, хлорная, сталелитейная промышленность, в частности гальванотехника.

Работы по гуммированию резервуаров, емкостного оборудования, цистерн проводятся на нашей производственной базе или на строительной площадке Заказчика.

Крупногабаритное оборудование гуммируется только на месте его установки.

Выезд нашей бригады возможен по всей России!

Вы можете заказать гуммирование с выездом специалиста в Ваш город:

Москва, Владимир, Кострома, Рязань, Смоленск, Тверь, Тула, Ярославль, Волгоград, Саратов, Ульяновск, Самара, Тольятти, Астрахань, Нижний Новгород, Казань и др.

Долговечность покрытия на 90% зависит от качества его установки! Работы проводятся вручную, поэтому очень важна квалификация персонала. Строительно-монтажная бригада компании ТПК “Стелла” состоит из специалистов с опытом не менее 5 лет!

Гуммировочные работы производятся согласно СНиП 3.04.03-85 “Защита строительных конструкций и сооружений от коррозии”.

Гуммировка необходима, если резервуар используется под агрессивные среды:

Кислоты (азотная, соляная, серная, фосфорная, муравьиная, плавиковая, уксусная), натрия бихромат, натрий (калий) едкий, натрий хлористый, тринатрий фосфат, хлор сухой и влажный, цинк хлористый, известь белильная, кальция гипохлорид, хлоранолит, ацетон, диэтаноламин, спирт (С2-С5), раствор «пластификационной» и «осадительной» ванн и др.

Скачать “Описание типового процесса гуммирования, требования к материалам, транспортировка и хранение оборудования”

Выбор материалов и типа покрытия для гуммирования

Состав покрытия подбирается индивидуально с учетом условий эксплуатации конкретного резервуара:

- резина;

- полуэбонит;

- эбонит;

- жидкие каучуковые составы.

Марки материалов, применяемые для гуммирования

| Тип материала | Марка материала | Тип каучука |

|---|---|---|

| Резины | 2-607 | СКИ-3+СКМС-30РП |

| ГХ-76 | СКБ | |

| ГХ-66 | НК+СКБ | |

| ГХ-1976 | СКМС-30АРКМ-15 | |

| ГХ-2566 | СКИ-3+СКМС-30АРМ-15 | |

| 51-1632 | СКЭПТ | |

| Полуэбониты | ГХ-51 | СКБ |

| ГХ-52 | НК(СКИ-3)+СКБ | |

| ГХ-1751 | СКМС-30АРКМ-15 | |

| ГХ-1752 | СКИ-3+СКМС-30АРКМ-15 | |

| ГХ-1212 | НК | |

| ГХ-1395 | СКИ-3+СКМС-30АРКМ-15 | |

| Эбониты | ГХ-1213 | НК |

| ГХ-1394 | СКИ-3+наирит | |

| ГХ-1574 | СКИ-3+СКМС-30РП | |

| ГХ-1626 | СКИ-3+СКМС50П | |

| ГХ-1627 | СКИ-3+СКМС-50П | |

| Жидкие каучуковые составы | ГЭС-1 | СКДН-Н |

Клеи, применяемые для гуммирования химических аппаратов

| Марка клея | Назначение клея | Краткая характеристика |

|---|---|---|

| 2572 ТУ 38-105758 | Для крепления к металлу и склеивания между собой в процессе котловой вулканизации резин, полуэбонитов, эбонитов на основе НК, СКИ, СКБ, СКМС | Цвет – красный. Прочность связи с металлом при отрыве от 6 до 10 Мпа (60-100 кгс/см2). Теплостойкость клеевого соединения до 100 градусов. |

| 51-К-22 ТУ 38-1051256 | Для крепления к металлу и склеивания между собой в процессе вулканизации резин, полуэбонитов, эбонитов на основе НК, СКИ, СКБ, СКМС | Для крепления к металлу и склеивания между собой в процессе вулканизации резин, полуэбонитов, эбонитов на основе НК, СКИ, СКБ, СКМС |

| 4508 ТУ 38-105480 | Для крепления к металлу и склеивания между собой в процессе котловой вулканизации резин, полуэбонитов, эбонитов на основе НК, СКИ, СКБ, СКМС | Для крепления к металлу и склеивания между собой в процессе котловой вулканизации резин, полуэбонитов, эбонитов на основе НК, СКИ, СКБ, СКМС |

Конструкция покрытий для гуммирования химических аппаратов

| Основное покрытие | Подслой | Марка клея | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| марка материала | толщина слоя, мм | марка материала | толщина слоя, мм | на металл | между слоями | ||||||

| ГХ-51 | 4,5-6,0 | 2572 или 51-к-22 | 2572 или 51-к-22 | ||||||||

| ГХ-52 | 4,5-6,0 | ||||||||||

| 3,0 -4,5 | ГХ-51 | 1,5 | |||||||||

| ГХ-1751 | |||||||||||

| ГХ-66 | 3,0 -4,5 | ГХ-51 | 2572 или 51-к-22 4508 | ||||||||

| ГХ-52 | |||||||||||

| ГХ-1627 | |||||||||||

| ГХ-76 | 3,0 -4,5 | ГХ-51 | |||||||||

| ГХ-52 | |||||||||||

| ГХ-1627 | |||||||||||

| 2-607 | 3,0 -4,5 | ГХ-1627 | |||||||||

| ГХ-1213 | 3,0 -4,5 | ГХ-1212 | 1,5 | 2572 или 51-к-22 2572 или 51-к-22 или 4508 | |||||||

| ГХ-1394 | 3,0 -4,5 | ГХ-1395 | |||||||||

| ГХ-1574 | 4,5-10,5 | ||||||||||

| 3,0-9,0 | ГХ-51 | 1,5 | |||||||||

| ГХ-1626 | 4,5-6,0 | ||||||||||

| 3,0 -4,5 | ГХ-1395 | 1,5 | |||||||||

| ГХ-1627 | 4,5-6,0 | ||||||||||

| 3,0 -4,5 | ГХ-1395 | 1,5 | |||||||||

| ГХ-1751 | 4,5-6,0 | 1,5 | |||||||||

| ГХ-1752 | 4,5-6,0 | ||||||||||

| 3,0 -4,5 | ГХ-51 | ||||||||||

| ГХ-1751 | |||||||||||

| ГХ-1976 | 3,0 -4,5 | ГХ-51 | |||||||||

| ГХ-52 | |||||||||||

| ГХ-1627 | |||||||||||

| ГХ-1751 | |||||||||||

| ГХ-1752 | |||||||||||

| ГХ-2566 | ГХ-51 | ||||||||||

| ГХ-1627 | |||||||||||

| ГХ-1751 | |||||||||||

| ГХ-1752 | |||||||||||

| 51-1632 | 3,0 -4,5 | ГХ-1627 | 1,5 | ||||||||

| ГХ-1395 | |||||||||||

Конструкция покрытий для транспортировки гуммированных аппаратов при температуре до минус 30

| Основное покрытие | Подслой | Марка клея | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| марка материала | толщина слоя, мм | марка материала | толщина слоя, мм | на металл | между слоями | ||||||

| ГХ-51 | 1,5-3,0 | ГХ-51 | 1,5 | ГХ-76 | 1,5 | ||||||

| ГХ-52 | ГХ-52 | ГХ-1976 | |||||||||

| или | ГХ-1751 | ГХ-76 | |||||||||

| ГХ-1751 | ГХ-1752 | ГХ-1976 | |||||||||

| ГХ-1752 | |||||||||||

| ГХ-66 | 3,0-4,5 | ГХ-51 | |||||||||

| или | ГХ-52 | ||||||||||

| ГХ-2566 | ГХ-1751 | ||||||||||

| ГХ-1752 | |||||||||||

| ГХ-76 | 3,0-4,5 | ГХ-51 | |||||||||

| ГХ-52 | |||||||||||

| или | ГХ-1627 | ||||||||||

| ГХ-1976 | ГХ-1751 | ||||||||||

| ГХ-1752 | |||||||||||

| ГХ-1627 | 1,5-3,0 | ГХ-1627 | ГХ-76 | 1,5 | |||||||

| ГХ-1976 | |||||||||||

Химическая стойкость покрытий из жидких каучуковых составов

| Характеристика агрессивной среды | |||||

|---|---|---|---|---|---|

| наименование | концентрация,%, не более | теипература, не более | |||

| кислота серная | 50 | 80 | |||

| кислота соляная | 10 | ||||

| кислота фосфорная | 80 | ||||

| кислота уксусная калия бихромат калий азотнокислый | 10 | 60 | |||

| алюминий сернокислый цинк сернокислый | 20 | 60 | |||

| кальций хлористый натрий хлористый едкий натрий (калий) | 80 | ||||

Тип покрытия для гуммирования определяется следующими факторами:

- вид и концентрация агрессивной среды;

- температура, при которой проходят химические процессы;

- наличие вакуума или давления;

- климатические условия эксплуатации;

- воздействие каких-либо усилий;

- заданность чистоты продукта и прочее.

Резины применяются в следующих случаях:

- для защиты аппаратов с эрозионным воздействием среды;

- для аппаратов, на стенки которых действуют растягивающие усилия или ударные нагрузки.

Не допускается применение резин для гуммирования аппаратов, работающих в условиях вакуума.

Полуэбониты и эбониты следует выбирать:

- для защиты аппаратов, работающих в условиях агрессивных сред при повышенных температурах под давлением или при вакууме с остаточным давлением не ниже 0,013 МПа (100 мм рт.ст.);

- при наличии газовой среды;

- для обеспечения чистоты получаемого продукта;

- для аппаратов, эксплуатируемых в условиях тропического климата.

В данных условиях возможно также использование гуммировочных резин по ГОСТ 15152.

Не допускается применение полуэбонитов и эбонитов для гуммирования аппаратов, подвергающихся в процессе эксплуатации ударным нагрузкам, вибрации и резким перепадам температуры.

Условия эксплуатации резин и эбонитов

| Наименование среды | Концентрация, %, не более | Температура, °С, не выше | Марка резины | Марка полуэбонита | Марка эбонита |

|---|---|---|---|---|---|

| Кислота азотная | 2 | 100 | – | – | ГХ-1626 |

| 5 | 20 | ГХ-66 ГХ-76 2-607 ГХ-1976 ГХ-2566 | – | ||

| 15 | 51-1632 | ГХ-51 ГХ-52 ГХ-1751 ГХ-1752 | |||

| Кислота кремиефтористо водородная | 14 | 110 | – | – | ГХ-1394 ГХ-1626 ГХ-1627 |

| 20 | 80 | – | – | ||

| 27 | 70 | 2-607 | – | ||

| 100 | 51-1632 | ||||

| Кислота серная | 30 | 70 | ГХ-51 ГХ-52 ГХ-1751 ГХ-1752 | ГХ-1626 ГХ-1627 ГХ-1394 ГХ-1574 | |

| 60 | 100 | 51-1632 | – | ||

| 70 | 20 | – | ГХ-51 ГХ-52 ГХ-1751 ГХ-1752 | ||

| 70 | ГХ-66 ГХ-76 2-607 ГХ-1976 ГХ-2566 | – | |||

| 85 | – | – | |||

| Кислота соляная | 10 | 80 | – | – | ГХ-1626 ГХ-1213 |

| 20 | 90 | – | – | ||

| любая | 20 | ГХ-66 ГХ-76 2-607 ГХ-1976 ГХ-2566 | ГХ-51 ГХ-1751 ГХ-52 | ||

| Кислота фосфорная | 54 | 110 | – | – | ГХ-1626 ГХ-1627 ГХ-1574 ГХ-1394 |

| любая | 70 | ГХ-66 ГХ-76 2-607 ГХ-1976 ГХ-2566 | ГХ-51 ГХ-52 ГХ-1751 ГХ-1752 | ||

| 100 | 51-1632 | – | |||

| Кислота муравьиная | 70 | 50 | – | – | ГХ-1626 |

| Кислота фтористо-водородная (плавиковая) | любая 10 | 20 100 | 51-1632 | – | – |

| Кислота уксусная | 2 | 100 | – | – | ГХ-1626 ГХ-1627 |

| 20 | 20 | ГХ-51 ГХ-1751 ГХ-52 | |||

| любая | 70 | – | – | ||

| Натрия (калия) бихромат | 10 | 70 | 2-607 | – | ГХ-1574 |

| 100 | – | ГХ-1626 ГХ-1627 ГХ-1394 | |||

| Натрий (калии) едкий | любая | 70 | ГХ-66 ГХ-76 2-607 | ГХ-51 ГХ-52 ГХ-1751 | ГХ-1213 |

| ГХ-1976 ГХ-2566 | ГХ-1752 | ГХ-1574 ГХ-1394 | |||

| 100 | 51-1632 | – | ГХ-1626 ГХ-1627 | ||

| Натрий хлористый | любая | 70 | ГХ-66 ГХ-76 2-607 ГХ-1976 ГХ-2566 | ГХ-51 ГХ-52 ГХ-1751 ГХ-1752 | 51-1574 51-1626 |

| Тринатрий фосфат | 10 | 90 | – | – | ГХ-1626 ГХ-1627 |

| Хлор сухой и влажный | 98 | 80 | – | – | ГХ-1626 ГХ-1213 ГХ-1394 |

| 95 | – | – | |||

| Цинк хлористый | 30 | 100 | – | – | ГХ-1394 ГХ-1626 ГХ-1627 |

| 50 | 65 | – | ГХ-51 ГХ-52 ГХ-1751 ГХ-1752 | ||

| Известь белильная | любая | 65 | ГХ-66 ГХ-76 2-607 ГХ-1976 ГХ-2566 | ГХ-51 КС-52 ГХ-1751 ГХ-1752 | – |

| Кальция гипохлорит | любая | 20 | – | – | ГХ-1626 |

| Хлоранолит | 95 | – | – | 51-1626 | |

| Ацетон | л? |