Химические сосуды на предприятии

Сосуды работающие под давлением – изготавливаются по чертежам и (или) техническому заданию заказчика в полном соответствии с “Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением”и техническим условиям, предназначены для работы в разных температурных условиях.”

Сосуды используются на химических, нефтеперерабатывающих и нефтехимических заводах, газовых промыслах и газобензиновых заводах, во многих отраслях промышленности для жидких и газовых сред.

Сосуды, работающие под давлением – это герметически закрытые емкости, используемые для химических, тепловых, технологических процессов, а также для хранения и транспортировки сжатых, сжиженных и растворенных

газов и жидкостей под давлением.

Для внутреннего осмотра, чистки, монтажа и демонтажа разборных внутренних устройств, ремонта сосуды, работающие под давлением, оборудуются необходимым количеством люков и смотровыми лючками.

Сосуды изготавливаются и без люков при наличии на сосудах штуцеров, фланцевых разъемов, съемных днищ или крышек, обеспечивающих возможность проведения внутреннего осмотра.

Сосуды и аппараты под давление оснащаются: запорной или запорно-регулирующей арматурой, приборами для измерения давления и температуры, предохранительными устройствами от повышения давления выше допустимого значения, указателями уровня жидкости или звуковыми, световыми и другими сигнализаторами и блокировками по уровню.

Завод изготавливает сосуды, работающие под давлением со съемными крышками или приварными крышками (на сосудах, изолированных на основе вакуума), однокамерные и многокамерные.

Сосуды, работающие под давлением изготавливаются с эллиптическими, полусферическими, торосферическими, сферическими неотбортованными, коническими отбортованными, коническими неотбортованными, плоскими отбортованными, плоскими неотбортованными, присоединяемые на болтах.

Для защиты сосуды под давлением покрываются различными высококачественными лакокрасочными материалами в зависимости от условий эксплуатации, категории размещения, хранения и других условий.

Завод “ЮВС” разрабатывает и производит сосуды, работающие под давлением, оборудование под давлением не более 16.0 МПа.

На заводе имеется отдел технического контроля, который ведет входной контроль материалов, пооперационный контроль и контроль продукции на выходе.

Для проверки на прочность, плотность и герметичность резервуаров, аппаратов предприятие производит пневматическое или гидравлическое испытание пробным давлением, а при наличии указаний в проекте цветную дефектоскопию.

Завод «ЮВС» имеет свою лабораторию по проведению радиографического контроля продукции, качество которой должно соответствовать требованиям Ростехнадзора РФ, в частности, контролю сварных швов оборудования АЭС.

Сосуды под давлением, аппараты изготавливаются из раличных марок сталей. Выбор конструкционных материалов, применяемых для производства сосудов, зависит от расчетного срока службы аппарата и расчетного давления, минимальной и максимальной температуры, характеристики среды и ее состава, температуры окружающего воздуха.

Все оборудование сертифицировано.

Вся поставляемая продукция соответствует требованиям Технического Регламента Таможенного Союза «О безопасности оборудования, работающего под избыточным давлением» (ТР ТС 032/2013).

Сообщаем, что с 1 апреля 2013 года вводится в действие на территории РФ ГОСТ Р 52630-2012 “Сосуды и аппараты стальные сварные. Общие технические условия” взамен ГОСТ Р 52630-2006.

Стандарт распространяется на стальные сварные сосуды и аппараты (далее – сосуды), работающие под давлением не более 21 МПа, вакуумом с остаточным давлением не ниже 665 Па (5 мм рт.ст.) или без давления (под налив) и при температуре стенки не ниже минус 70 °С, предназначенные для применения в технологических установках химической, нефтехимической, нефтеперерабатывающей, нефтяной, газовой и других отраслях

промышленности.

ГОСТ Р 52630-2012 устанавливает основные технические требования к конструкции, материалам, изготовлению (до изготовлению), методам испытаний, приемке и поставке, реконструкции, ремонту, монтажу сосудов и аппаратов.

Источник

Версия для печати

5.1 Общие требования

5.1.1 Требования к основным материалам, их пределы применения, назначение, условия применения, виды испытаний должны удовлетворять требованиям приложений А – Л.

Допускается применение импортных материалов, если их применение предусмотрено международными стандартами на сосуды, работающие под давлением (ASME, EN 13445).

5.1.2 Качество и характеристики материалов должны быть подтверждены предприятием-поставщиком в соответствующих сертификатах.

Сертификаты на материалы должны храниться на предприятии – изготовителе сосудов.

5.1.3 При отсутствии сопроводительных сертификатов на материалы или данных об отдельных видах испытаний должны быть проведены испытания на предприятии – изготовителе сосуда в соответствии с требованиями настоящего стандарта, стандартов или технических условий на эти материалы.

5.1.4 При выборе материалов для изготовления сосудов (сборочных единиц, деталей) следует учитывать расчетное давление, температуру стенки (максимальную и минимальную), химический состав и характер среды, технологические свойства и коррозионную стойкость материалов.

Для сосудов, устанавливаемых на открытой площадке или в неотапливаемом помещении, минимальную температуру стенки сосуда принимают равной:

– абсолютной минимальной температуре окружающего воздуха данного района (СНиП 23-01 [1]), если температура стенки сосуда, находящегося под расчетным (рабочим) давлением, может принять температуру наружного воздуха;

– температуре t2, указанной в таблице М.2 приложения М, если температура стенки сосуда, находящегося под расчетным (рабочим) давлением, не может принять температуру наружного воздуха. При этом пуск, остановка и испытания на герметичность выполняются в соответствии с «Регламентом проведения в зимнее время пуска (остановки) или испытания на герметичность сосудов» (см. приложение М), если нет других указаний в технической документации.

Материал опорных элементов принимают по средней температуре наиболее холодной пятидневке данного района с обеспеченностью 0,92 (СНиП 23-01 [1]).

5.1.5 Элементы, привариваемые непосредственно к корпусу сосуда изнутри или снаружи (лапы, цилиндрические опоры, подкладки под фирменные пластинки, опорные кольца под тарелки и др.), следует изготовлять из материалов того же структурного класса, что и корпус, если в технической документации на сосуд нет соответствующего обоснования применения материалов разных структурных классов.

5.1.6 Углеродистую кипящую сталь не применяют в сосудах, предназначенных для работы со взрыво- и пожароопасными веществами, вредными веществами 1-го и 2-го классов опасности по ГОСТ 12.1.005, ГОСТ 12.1.007 и средами, вызывающими коррозионное растрескивание (растворы едкого калия и натрия, азотнокислого калия, натрия, аммония и кальция, этаноламина, азотной кислоты, жидкий аммиак при содержании влаги менее 0,2 % и др.) или сероводородное растрескивание и расслоение.

5.1.7 Коррозионно-стойкие стали (лист, трубы, сварочные материалы, поковки, отливки и штампованные детали) при наличии требований должны быть проверены на стойкость против межкристаллитной коррозии по ГОСТ 6032.

5.1.8 Допускается снижение нижнего температурного предела применения листового и сортового проката, труб и поковок не более чем на 20 °С (но не ниже минус 70 °С), если:

– при расчете на прочность допускаемые напряжения уменьшены не менее чем в 1,35 раза и проводится термообработка сосуда;

– при расчете на прочность допускаемые напряжения уменьшены не менее чем в 2,85 раза без проведения термообработки сосуда.

5.2 Листовая сталь

5.2.1 Содержание серы и фосфора в углеродистых и низколегированных сталях по ГОСТ 5520 и ГОСТ 19281 должно быть не более 0,035 % каждого элемента.

5.2.2 Для проката по ГОСТ 5520, ГОСТ 14637, ГОСТ 19281 допускается переводить сталь из одной категории в другую при условии проведения необходимых дополнительных испытаний в соответствии с требованиями указанных стандартов.

5.2.3 Коррозионно-стойкая, жаростойкая и жаропрочная толстолистовая сталь по ГОСТ 7350 должна быть термически обработанной, травленой, с качеством поверхности по группе М2б. По указанию разработчика сосуда должны быть оговорены требования по содержанию α-фазы.

5.2.4 Листовая сталь, за исключением сталей аустенитного класса, толщиной листа более 30 мм, предназначенная для сосудов, работающих под давлением, должна быть полистно проконтролирована на сплошность ультразвуковым или другим равноценным методом. Методы контроля должны соответствовать ГОСТ 22727, нормы контроля – 1-му классу по ГОСТ 22727.

5.2.5 Листы из двухслойных сталей, предназначенные для сосудов, работающих под давлением, следует контролировать ультразвуковым методом на сплошность сцепления слоев полистно. Нормы контроля – по 1-му классу сплошности по ГОСТ 10885.

5.3 Трубы

5.3.1 При заказе труб по ГОСТ 9940 необходимо оговаривать требования по очистке от окалины и термообработке труб.

5.3.2 Трубы, закрепляемые в сосудах методом развальцовки, следует испытывать на раздачу, в остальных случаях – на загиб или сплющивание в соответствии со стандартами на трубы.

5.3.3 Допускается применять бесшовные трубы без проведения гидравлического испытания на предприятии – изготовителе труб в случае, если труба подвергается по всей поверхности контролю физическими методами (ультразвуковым или равноценным).

5.4 Поковки

5.4.1 Каждая поковка из углеродистой, низколегированной и легированной сталей, предназначенная для работы под номинальным давлением более 6,3 МПа и имеющая один из габаритных размеров (диаметр) более 200 мм и/или толщину более 50 мм, должна быть проконтролирована ультразвуковым или другим равноценным методом. Поковки из аустенитных и аустенитно-ферритных высоколегированных сталей, работающие под давлением более указанного условного давления, следует подвергать неразрушающему контролю при наличии этого требования.

Контролю ультразвуковым или другим равноценным методом следует подвергать не менее 50 % объема поковки.

Методика контроля и оценка качества должны соответствовать требованиям нормативных документов (НД).

5.4.2 Каждая поковка для плоских днищ, кроме поковок из высоколегированных сталей, должна быть проконтролирована ультразвуковым методом в зоне А в направлении Z (см. рисунок 4) по всей площади.

5.5 Стальные отливки

5.5.1 Стальные отливки следует применять в термообработанном состоянии с проверкой механических свойств после термической обработки.

5.5.2 Отливки из легированных и коррозионно-стойких сталей подвергают контролю макро- и микроструктуры и испытанию на межкристаллитную коррозию при наличии требований в технических условиях.

5.5.3 Каждую полую отливку, работающую при давлении свыше 0,07 МПа, подвергают гидравлическому испытанию пробным давлением, указанным в технических условиях и ГОСТ 356.

Испытание отливок, прошедших на предприятии-изготовителе 100-процентный контроль неразрушающими методами, допускается совмещать с испытанием собранного узла или сосуда пробным давлением, установленным для узла или сосуда.

5.6 Крепежные детали

5.6.1 Требования к материалам, виды их испытаний, пределы применения, назначение и условия применения должны удовлетворять требованиям приложения Ж.

5.6.2 Материалы шпилек и болтов следует выбирать с коэффициентом линейного расширения, близким по значению коэффициенту линейного расширения материала фланца. При этом разница в значениях коэффициентов линейного расширения не должна превышать 10 %. Возможность применения материалов шпилек (болтов) и фланцев с коэффициентами линейного расширения, значения которых отличаются между собой более чем на 10 %, должна быть подтверждена расчетом на прочность.

5.6.3 Для шпилек (болтов) из аустенитных сталей допускается применять гайки из сталей других структурных классов.

5.6.4 Твердость гаек должна быть ниже твердости шпилек (болтов) не менее чем на 15 НВ.

5.6.5 Допускается применять крепежные детали из сталей марок 30Х, 35Х, 38ХА, 40Х, 30ХМА, 35ХМ, 25Х1МФ, 25Х2М1Ф, 20Х1М1ФТР, 20Х1М1Ф1БР, 18X12ВМБФР, 37X12Н8Г8МФБ для соединений при температуре минус 60 °С при условии проведения испытаний на ударную вязкость на образцах типа 11 по ГОСТ 9454. Значение ударной вязкости при температуре минус 60 °С должно быть не ниже 30 Дж/см2.

5.7 Сварочные и наплавочные материалы

Для сварки и наплавки следует применять сварочные и наплавочные материалы в соответствии с НТД, утвержденной в установленном порядке.

<< назад / к содержанию ГОСТа Р 52630-2012 / вперед >>

Источник

В лабораторной практике часто проводят химические реакции с разными целями.  Химики получают различные соединения, проводят органический синтез, очищают или экстрагируют вещества, изучают свойства веществ, проводят демонстрации для школьников и студентов. Для всего этого требуются специальные реакционные сосуды, которые можно соединять в лабораторные установки.

Химики получают различные соединения, проводят органический синтез, очищают или экстрагируют вещества, изучают свойства веществ, проводят демонстрации для школьников и студентов. Для всего этого требуются специальные реакционные сосуды, которые можно соединять в лабораторные установки.

Типы реакционных сосудов

Для проведения реакций чаще всего используются следующие типы сосудов:

— пробирки;

— реторты;

— колбы.

Пробирки позволяют проводить реакцию с небольшим количеством вещества, удобны для исследования свойств, для проведения качественных реакций. Стеклянные пробирки можно нагревать над пламенем спиртовки или горелки.

Реторта представляет собой сосуд, как правило, шарообразный в основании, с изогнутым отводом, конец которого находится близко к уровню реакционного вещества. Сосуд оснащен горловиной (со шлифом или без шлифа). Дно обычно круглое, реже — плоское.

Реторты применяются в лабораториях для работы с реактивами, выделяющими летучие компоненты. Эту лабораторную посуду изготавливают из различных материалов: стекла, керамики, металла. Реторты бывают различного размера и формы.

Химические колбы

Наиболее популярным видом реакторного сосуда являются колбы. Колбы-реакторы выпускаются:

Наиболее популярным видом реакторного сосуда являются колбы. Колбы-реакторы выпускаются:

— плоскодонные, круглодонные и остродонные;

— со сферическим, грушевидным, коническим основанием;

— с одной горловиной, двумя, тремя, четырьмя горловинами.

Обязательным признаком колбы является относительно узкая горловина, которую можно закрыть стеклянной, корковой, резиновой, силиконовой или пластиковой пробкой.

Производятся также специальные виды колб, предназначенные для выполнения определенных химических реакций. К таким относятся, например:

— колба Эрленмейера конической формы для титрования;

— колба Бунзена с отводом для работы при пониженном давлении;

— колбы Вюрца, Кляйзена, Фаворского, Богданова для перегонки;

— колба Кьельдаля для определения азота в органических веществах.

Особенно удобны многогорлые колбы, которые позволяют вставлять в сосуд разнообразные приборы и приспособления (термометры, мешалки, делительные и загрузочные воронки, холодильники, соединительные трубки), а также добавлять ингредиенты в процессе реакции. Большинство многогорлых колб имеет сферическое основание, позволяющее равномерно нагревать реакционную смесь. Горловины могут быть пришлифованными или выполнены под пробку, в которой просверливается отверстие для прочной установки воронки или термометра.

Колбы используют для создания лабораторных установок. Каждый тип колб при этом имеет  свои преимущества. Плоскодонные колбы можно нагревать на любых плитках и ставить на горелки через металлическую сеточку. Для установки им не обязателен штатив.

свои преимущества. Плоскодонные колбы можно нагревать на любых плитках и ставить на горелки через металлическую сеточку. Для установки им не обязателен штатив.

Остродонные и круглодонные колбы для нагревания требуют горелки или специального колбонагревателя, а также штатива, зато реакционная смесь нагревается в них равномерно со всех сторон.

Колбы-реакторы выполняют из термостойкого стекла, способного выдерживать длительное и интенсивное нагревание.

В интернет-магазине «ПраймКемикалсГрупп» можно купить самые различные реакционные сосуды, в том числе колбы Эрленмейера, Бунзена и Кьельдаля, другую лабораторную посуду и реактивы, а также оборудование для учебных лабораторий и для крупных химических, производственных лабораторий. Широкий ассортимент и доступные цены порадуют покупателей.

Источник

Версия для печати

4.1 Общие требования

4.1.1 Конструкция сосудов должна быть технологичной, надежной в течение установленного в технической документации срока службы, обеспечивать безопасность при изготовлении, монтаже и эксплуатации, предусматривать возможность осмотра (в том числе внутренней поверхности), очистки, промывки, продувки и ремонта, контроля технического состояния сосуда при диагностировании, а также контроля за отсутствием давления и отбора среды перед открытием сосуда.

Если конструкция сосуда не позволяет при техническом освидетельствовании проведение осмотра (наружного или внутреннего), гидравлического испытания, то разработчик сосуда должен в технической документации на сосуд указать методику, периодичность и объем контроля сосуда, выполнение которых обеспечит своевременное выявление и устранение дефектов.

4.1.2 Срок службы сосуда устанавливает разработчик сосуда, и он указывается в технической документации.

4.1.3 При проектировании сосудов следует учитывать требования Правил перевозки грузов железнодорожным, водным и автомобильным транспортом.

Сосуды, которые не могут быть транспортированы в собранном виде, должны проектироваться из частей, соответствующих по габаритам требованиям к перевозке транспортными средствами. Деление сосуда на транспортируемые части следует указывать в технической документации.

4.1.4 Расчет на прочность сосудов и их элементов следует проводить в соответствии с ГОСТ Р 52857.1 – ГОСТ Р 52857.11, ГОСТ Р 51273, ГОСТ Р 51274, ГОСТ 30780.

Допускается использование настоящего стандарта совместно с другими международными и национальными стандартами на расчет на прочность при условии, что их требования не ниже требований российских национальных стандартов.

4.1.5 Сосуды, транспортируемые в собранном виде, а также транспортируемые части должны иметь строповые устройства (захватные приспособления) для проведения погрузочно-разгрузочных работ, подъема и установки сосудов в проектное положение.

Допускается использовать технологические штуцера, горловины, уступы, бурты и другие конструктивные элементы сосудов при подтверждении расчетом на прочность.

Конструкция, места расположения строповых устройств и конструктивных элементов для строповки, их количество, схема строповки сосудов и их транспортируемых частей должны быть указаны в технической документации.

4.1.6 Опрокидываемые сосуды должны иметь приспособления, предотвращающие самоопрокидывание.

4.1.7 В зависимости от расчетного давления, температуры стенки и характера рабочей среды сосуды подразделяют на группы. Группу сосуда определяет разработчик, но не ниже, чем указано в таблице 1.

Таблица 1 – Группы сосудов

| Группа | Расчетное давление, МПа | Температура стенки, °С | Характеристика рабочей среды |

|---|---|---|---|

| 1 | Независимо | Независимо | Взрывоопасная, пожароопасная, токсичная 1-го, 2-го, 3-го классов опасности по ГОСТ 12.1.007 |

| 2 | До 2,5 | Выше 400 | Любая, за исключением указанной для 1-й группы сосудов |

| 2,5 до 5,0 | Выше 200 | ||

| 5,0 и более | Независимо | ||

| До 5,0 | Ниже минус 40 | ||

| 3 | До 2,5 | От минус 40 до 400 | |

| От 2,5 до 5,0 | От минус 40 до 200 | ||

| 4 | До 1,6 | От минус 20 до 200 | |

| 5 | От вакуума до 0,07 | Независимо | Взрывобезопасная, пожаробезопасная или 4-го класса опасности по ГОСТ 12.1.007 |

Группу сосуда с полостями, имеющими различные расчетные параметры и среды, допускается определять для каждой полости отдельно.

4.1.8 Базовые диаметры сосудов рекомендуется принимать по ГОСТ 9617.

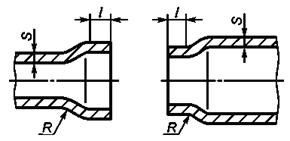

4.2 Днища, крышки, переходы

4.2.1 В сосудах применяют днища: эллиптические, полусферические, торосферические, сферические неотбортованные, конические отбортованные, конические неотбортованные, плоские отбортованные, плоские неотбортованные, плоские, присоединяемые на болтах.

4.2.2 Заготовки выпуклых днищ допускается изготовлять сварными из частей с расположением сварных швов согласно указанным на рисунке 1.

Рисунок 1 – Расположение сварных швов заготовок выпуклых днищ

Расстояния l и l1 от оси заготовки эллиптических и торосферических днищ до центра сварного шва должны быть не более 1/5 внутреннего диаметра днища. При этом для вариантов в), д), ж), и), к), л) сумма расстояний l + l1 должна быть не менее 1/5 внутреннего диаметра днища.

При изготовлении заготовок с расположением сварных швов согласно рисунку 1 м) количество лепестков не регламентируется.

4.2.3 Выпуклые днища допускается изготовлять из штампованных лепестков и шарового сегмента. Количество лепестков не регламентируется.

Если по центру днища устанавливают штуцер, то шаровой сегмент допускается не изготовлять.

4.2.4 Круговые швы выпуклых днищ, изготовленных из штампованных лепестков и шарового сегмента или заготовок с расположением сварных швов согласно рисунку 1 м, должны быть расположены от центра днища на расстоянии по проекции не более 1/3 внутреннего диаметра днища. Для полусферических днищ расположение круговых швов не регламентируется.

Наименьшее расстояние между меридиональными швами в месте их примыкания к шаровому сегменту или штуцеру, установленному по центру днища вместо шарового сегмента, а также между меридиональными швами и швом на шаровом сегменте, должно быть более трехкратной толщины днища, но не менее 100 мм по осям швов.

4.2.5 Основные размеры эллиптических днищ должны соответствовать ГОСТ 6533. Допускаются другие базовые диаметры эллиптических днищ при условии, что высота выпуклой части не менее 0,25 внутреннего диаметра днища.

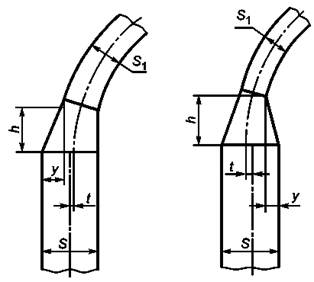

4.2.6 Полусферические составные днища (см. рисунок 2) применяют в сосудах при выполнении следующих условий:

– нейтральные оси полушаровой части днища и переходной части обечайки корпуса должны совпадать; совпадение осей должно быть обеспечено соблюдением размеров, указанных в конструкторской документации;

– смещение t нейтральных осей полушаровой части днища и переходной части обечайки корпуса не должно превышать 0,5(S – S1);

– высота h переходной части обечайки корпуса должна быть не менее 3у.

Рисунок 2 – Узел соединения днища с обечайкой

4.2.7 Сферические неотбортованные днища допускается применять в сосудах 5-й группы, за исключением работающих под вакуумом.

Сферические неотбортованные днища в сосудах 1-й, 2-й, 3-й, 4-й групп и в сосудах, работающих под вакуумом, допускается применять только в качестве элемента фланцевых крышек.

Сферические неотбортованные днища (см. рисунок 3) должны:

– иметь радиус сферы R не менее 0,85D и не более D;

– привариваться сварным швом со сплошным проваром.

Рисунок 3 – Сферическое неотбортованное днище

4.2.8 Торосферические днища должны иметь:

– высоту выпуклой части, измеренную по внутренней поверхности, не менее 0,2 внутреннего диаметра днища;

– внутренний радиус отбортовки не менее 0,095 внутреннего диаметра днища;

– внутренний радиус кривизны центральной части не более внутреннего диаметра днища.

4.2.9 Конические неотбортованные днища или переходы допускается применять:

а) для сосудов 1-й, 2-й, 3-й, 4-й групп, если центральный угол при вершине конуса не более 45°. Допускается использование конических днищ и переходов с углом при вершине более 45° при условии дополнительного подтверждения их прочности расчетом по допускаемым напряжениям в соответствии с ГОСТ Р 52857.1, подраздел 8.10;

б) для сосудов, работающих под наружным давлением или вакуумом, если центральный угол при вершине конуса не более 60°.

Части выпуклых днищ в сочетании с коническими днищами или переходами применяют без ограничения угла при вершине конуса.

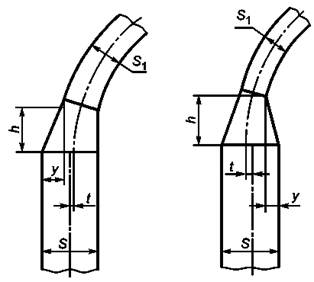

4.2.10 Плоские днища (см. рисунок 4), применяемые в сосудах 1-й, 2-й, 3-й, 4-й групп, следует изготовлять из поковок.

При этом следует выполнять следующие условия:

– расстояние от начала закругления до оси сварного шва не менее (D – внутренний диаметр обечайки, S – толщина обечайки);

– радиус закругления r ≥ 2,5S [см. рисунок 4а)];

– радиус кольцевой выточки r1 ≥ 2,5S, но не менее 8 мм [см. рисунок 4б)];

– наименьшая толщина днища [см. рисунок 4б)] в месте кольцевой выточки S2 ≥ 0,8S1, но не менее толщины обечайки S (S1 – толщина днища);

– длина отбортовки днищ h1 ≥ r;

– угол проточки γ должен составлять от 30° до 90°;

– зона А контролируется в направлениях Z согласно требованиям 5.4.2.

Рисунок 4 – Плоские днища

Допускается изготовление плоского днища (см. рисунок 4) из листа, если отбортовка выполняется штамповкой или обкаткой кромки листа с изгибом на 90°.

4.2.11 Основные размеры плоских днищ, предназначенных для сосудов 5-й группы, должны соответствовать ГОСТ 12622 или ГОСТ 12623.

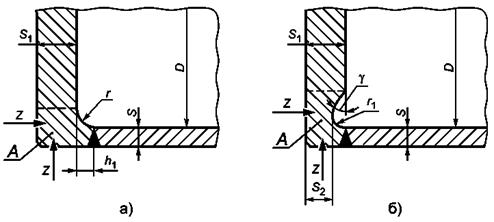

4.2.12 Длина цилиндрического борта l (l – расстояние от начала закругления отбортованного элемента до окончательно обработанной кромки) в зависимости от толщины стенки S (см. рисунок 5) для отбортованных и переходных элементов сосудов, за исключением штуцеров, компенсаторов и выпуклых днищ, должна быть не менее указанной в таблице 2. Радиус отбортовки R ≥ 2,5S.

Рисунок 5 – Отбортованный и переходный элементы

Таблица 2 – Длина цилиндрического борта

| Толщина стенки S, мм | Длина цилиндрического борта l, мм, не менее |

|---|---|

| До 5 включ. | 15 |

| Св. 5 до 10 включ. | 2S + 5 |

| Св. 10 до 20 включ. | S + 15 |

| Св. 20 до 150 включ. | S/2 + 25 |

| Св. 150 | 100 |

4.3 Люки, лючки, бобышки и штуцера

4.3.1 Сосуды должны быть снабжены люками или смотровыми лючками, обеспечивающими осмотр, очистку, безопасность работ по защите от коррозии, монтаж и демонтаж разборных внутренних устройств, ремонт и контроль сосудов. Количество люков и лючков определяет разработчик сосуда. Люки и лючки необходимо располагать в доступных для пользования местах.

4.3.2 Сосуды с внутренним диаметром более 800 мм должны иметь люки.

Внутренний диаметр люка круглой формы у сосудов, устанавливаемых на открытом воздухе, должен быть не менее 450 мм, а у сосудов, располагаемых в помещении, – не менее 400 мм. Размер люков овальной формы по наименьшей и наибольшей осям должен быть не менее 325×400 мм.

Внутренний диаметр люка у сосудов, не имеющих корпусных фланцевых разъемов и подлежащих внутренней антикоррозионной защите неметаллическими материалами, должен быть не менее 800 мм.

Допускается проектировать без люков:

– сосуды, предназначенные для работы с веществами 1-го и 2-го классов опасности по ГОСТ 12.1.007, не вызывающими коррозии и накипи, независимо от их диаметра, при этом следует предусмотреть необходимое количество смотровых лючков;

– сосуды с приварными рубашками и кожухотрубчатые теплообменные аппараты независимо от их диаметра;

– сосуды, имеющие съемные днища или крышки, а также обеспечивающие возможность проведения внутреннего осмотра без демонтажа трубопровода горловины или штуцера.

4.3.3 Сосуды с внутренним диаметром не более 800 мм должны иметь круглый или овальный лючок. Размер лючка по наименьшей оси должен быть не менее 80 мм.

4.3.4 Каждый сосуд должен иметь бобышки или штуцера для наполнения водой и слива, удаления воздуха при гидравлическом испытании. Для этой цели допускается использовать технологические бобышки и штуцера.

Штуцера и бобышки на вертикальных сосудах должны быть расположены с учетом возможности проведения гидравлического испытания как в вертикальном, так и в горизонтальном положениях.

4.3.5 Для крышек люков массой более 20 кг должны быть предусмотрены приспособления для облегчения их открывания и закрывания.

4.3.6 Шарнирно-откидные или вставные болты, закладываемые в прорези, хомуты и другие зажимные приспособления люков, крышек и фланцев должны быть предохранены от сдвига или ослабления.

4.4 Расположение отверстий

4.4.1 Расположение отверстий в эллиптических и полусферических днищах не регламентируется.

Расположение отверстий на торосферических днищах допускается в пределах центрального сферического сегмента. При этом расстояние от наружной кромки отверстия до центра днища, измеряемое по хорде, должно быть не более 0,4 наружного диаметра днища.

4.4.2 Отверстия для люков, лючков и штуцеров в сосудах 1-й, 2-й, 3-й, 4-й групп должны быть расположены, как правило, вне сварных швов.

Расположение отверстий допускается:

– на продольных швах цилиндрических и конических обечаек сосудов, если диаметр отверстий не более 150 мм;

– кольцевых швах цилиндрических и конических обечаек сосудов без ограничения диаметра отверстий;

– швах выпуклых днищ без ограничения диаметра отверстий при условии 100-процентной проверки сварных швов днищ радиографическим или ультразвуковым методом;

– швах плоских днищ.

4.4.3 Отверстия не разрешается располагать в местах пересечения сварных швов сосудов 1-й, 2-й, 3-й, 4-й групп.

Данное требование не распространяется на случай, оговоренный в 4.2.3.

4.4.4 Отверстия для люков, лючков, штуцеров в сосудах 5-й группы разрешается устанавливать на сварных швах без ограничения по диаметру.

4.5 Требования к опорам

4.5.1 Опоры из углеродистых сталей допускается применять для сосудов из коррозионно-стойких сталей при условии, что к сосуду приваривается переходная обечайка опоры из коррозионно-стойкой стали высотой, определяемой расчетом, выполненным разработчиком сосуда.

4.5.2 Для горизонтальных сосудов угол охвата седловой опоры, как правило, должен быть не менее 120°.

4.5.3 При наличии температурных расширений в продольном направлении в горизонтальных сосудах следует выполнять неподвижной лишь одну седловую опору, остальные опоры – подвижными. Указание об этом должно содержаться в технической документации.

4.6 Требования к внутренним и наружным устройствам

4.6.1 Внутренние устройства в сосудах (змеевики, тарелки, перегородки и др.), препятствующие осмотру и ремонту, как правило, должны быть съемными.

При использовании приварных устройств следует выполнять требования 4.1.1.

4.6.2 Внутренние и наружные приварные устройства необходимо конструировать так, чтобы были обеспечены удаление воздуха и полное опорожнение аппарата при гидравлическом испытании в горизонтальном и вертикальном положениях.

4.6.3 Рубашки и змеевики, применяемые для наружного обогрева или охлаждения сосудов, могут быть съемными и приварными.

4.6.4 Все глухие части сборочных единиц и элементов внутренних устройств должны иметь дренажные отверстия для обеспечения полного слива (опорожнения) жидкости в случае остановки сосуда.

<< назад / к содержанию ГОСТа Р 52630-2012 / вперед >>

Источник