Эллиптические днища сосудов и котлов

Оглавление

1. Эллиптические днища

2. Торосферические днища

3. Расчет эллиптических и торосферических днищ

Конструкция любого герметичного сосуда или аппарата имеет два днища, которые привариваются к обечайке корпуса или к корпусным фланцам. В зависимости от технических требований емкости могут комплектоваться различными типами днищ: эллиптическими, сферическими, плоскими, коническими.

В различных отраслях промышленности (нефтегазовой, химической, пищевой) считается, что наиболее оптимальной конструкцией днищ является эллиптическая, так как за счет геометрической формы она обладает высокими прочностными характеристиками, хорошо выдерживает перепады давления в емкости и гидродинамические удары (например, в ресиверах и воздухосборниках).

В данной статье мы подробно рассмотрим конструктивные отличия и особенности применения, конструкции и изготовления схожих внешне эллиптических и торосферических днищ.

Особенности применения, конструкции и производства эллиптических днищ

Эллиптические днища предназначены для эксплуатации при высоком давлении до 16 МПа в качестве деталей емкостей и аппаратов, (особенно подлежащих регистрации в Ростехнадзоре), ресиверов, сепараторов, отстойников, котлов, реакторов и реакторных колонн, а также заглушек на магистральных трубопроводах (диаметром до 720 мм.) и т.д.

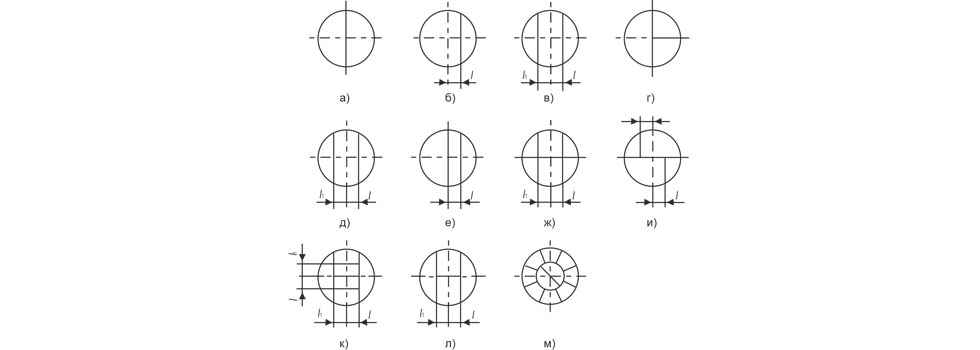

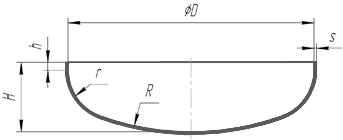

Готовое эллиптическое днище имеет две части: выпуклый эллипсоид и цилиндрическую отбортованную обечайку (борт). Благодаря своей форме, а именно, постепенному и плавному уменьшению радиуса кривизны эллиптической части в сторону бортов, достигается равномерное и более эффективное распределение изгибных напряжений без их концентрации, что позволяет эксплуатировать эти днища при высоком давлении.

Корпус технологического аппарата приваривается к цилиндрической обечайке, которая необходима для того, чтобы сварной шов не проходил слишком близко к изогнутой части, так как это приводит к увеличению напряжений на днище.

Производство эллиптических днищ

Для получения нужной формы могут использоваться технологии горячей или холодной штамповки.

Днища изготавливаются из листового металлопроката, а именно, круглой плоской заготовки, которой придается нужные форма и габариты согласно ГОСТ 6533-78. Также возможен выпуск эллиптических днищ не типовых размеров и размеров, которые применяются в аппаратах высокого давления, как например, в реакторах АЭС.

В зависимости от технологии изготовления днища диаметром до 1200-1500 мм производятся как из цельной заготовки (без сварных швов), которую получают из листового металлопроката шириной 1500-2000 мм, так и из лепестков. Если производственные мощности завода позволяют, даже днища диаметром до 4000 мм могут изготавливаться из цельной заготовки, полученной из металлопроката шириной 4500-5000 мм.

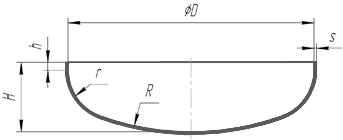

Если заготовки состоят из нескольких сваренных между собой частей, то расстояние от оси заготовки до центра шва (l1 и l2) зависит от расположения шва. Так, для вариантов а, б, г, е и м это расстояние не должно превышать 1/5 диаметра днища. В вариантах в, д, ж, и, к, л – не менее 1/5. (см. рис. 1 по ГОСТ 34347-2017)

Рисунок 1. Расположение сварных швов от оси заготовки

Горячая штамповка осуществляется согласно СТО 00220256-001-2005, которым регламентируется выпуск днищ с толщиной стенки 4-60 мм для емкостей с диаметром 400-4000 мм.

Этот метод представляет собой предварительный нагрев заготовки с последующим выдавливанием на гидравлических прессах необходимой формы, а именно, диаметра бортов и глубины эллиптической части.

В зависимости от толщины заготовки и марки стали на производстве выбирается температурный режим начала (600-1180ºС) и окончания (550-950ºС) штамповки и время выдержки заготовки (1-2,5 минуты на 1 мм толщины).

Для придания заготовке нужных габаритов в заводских условиях рассчитывается усилие пресса, которое необходимо для получения заданных габаритных размеров эллиптических днищ. Оно (усилие) рассчитывается по формуле:

P=π x DДН х S x σВ х n, где:

DДН – средний диаметр днища, мм

S – толщина заготовки, мм

σВ – временное сопротивление разрыву материала заготовки при температуре штамповки, кгс/см2

n – поправочный коэффициент в зависимости от коэффициента вытяжки (m=Dднища/Dзаготовки)

Благодаря точным и правильным расчетам в процессе производства достигается равномерное распределение давления и изменение радиуса заготовки от бортов к центру, а значит, может гарантироваться высокое качество днищ с соблюдением требуемых геометрических размеров.

Технология холодного штампования отличается от горячей штамповки лишь отсутствием предварительного нагрева заготовок. Подробно о данном методе Вы можете прочитать здесь.

Специфика торосферических днищ

Торосферические днища изготавливаются на диаметр от 320 мм до 8000 мм и толщиной стенки от 2 мм до 40 мм.

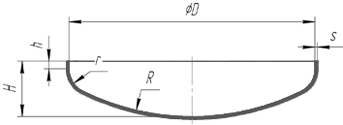

Они являются частным случаем сферических днищ: для них также характерно, что R≤D, но в конструкции предусмотрен тороидальный переход с радиусом r, то есть днище состоит из двух частей – элементов тора и сферы. Торовая часть – это цилиндрический “борт” днища, а сферическая – выпуклый элемент. Из-за “сплюснутой” формы сферы многие специалисты говорят о трех составляющих торосферических днищ – это плоская (центральная) часть, торовая переходная часть от сферы к цилиндрической части (бортам) и цилиндрический элемент.

В зависимости от эксплуатационных особенностей сосудов и емкостей, торосферические днища выпускаются в трех основных конструктивных исполнениях:

| Тип днища | Схема | Геометрические характеристики |

|---|---|---|

| Тип А |  | R≈ D s = 4…26 mm r ≥ 0,095 D h ≥ 3,5 s H = h + (≥0,2D) |

| Тип В |  | R≈ 0,9D s = 4…26 mm r ≥ 0,170 D h ≥ 3,5 s H = h + (≥0,25D) |

| Тип С |  | R ≈ 0,8D s = 4…26 mm r ≥ 0,150 D h ≥ 3,5 s H = h + (≥0,255D) |

| подробную информацию смотрите здесь | ||

Производство торосферических днищ

При изготовлении применяются такие методы как холодная штамповка/выдавливание или фланжирование с последующей термообработкой. Традиционно сферическая часть производится штамповкой или с использованием прессов, а цилиндрическая – с применением роликов разного диаметра (метод фланжирования). Днища большого диаметра (более 2000 мм) могут быть полностью изготовлены при помощи технологии фланжирования. Оба способа позволяют выпускать торосферические днища произвольных размеров по требованию заказчика.

Как и в случае с эллиптическими днищами, торосферические производятся из заготовок, которые, в зависимости от требуемого диаметра, могут быть бесшовными или сварными. Расположение сварного шва в заготовках также регламентируется ГОСТом 34347-2017 (см. рис. 1).

Процесс изготовления происходит поэтапно: сначала на прессах выдавливается сфера, радиус которой влияет на ее высоту: для меньшего радиуса сферы требуется бОльшая высота, и наоборот. Далее на фланжировочных машинах формируется радиус отбортовки, то есть переход от сферы к цилиндрическим бортам, и непосредственно сами борта. Завершающим этапом является термообработка, которая снимает напряжения металла и повышает механические свойства металла.

За счет комбинированного способа изготовления торосферических днищ, они могут выпускаться любого диаметра без типизации габаритов, так как не требуется специальная оснастка. Максимальная геометрическая точность размеров и отсутствие необходимости в удалении окалин также являются существенными преимуществами данной технологии.

Расчет эллиптических и торосферических днищ

При проектировании торосферических и эллиптических днищ, а именно, для расчета габаритных размеров и воспринимаемого давления, следует руководствоваться расчетными схемами, приведенными в ГОСТ 34233.2-2017 “Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ и крышек”:

Учитываются необходимые габаритные размеры, расчетная температура, допускаемое напряжение металла, прибавки к размерам и другие параметры.

Для расчета толщины днища и допускаемого избыточного давления применяются следующие формулы:

| Расчет толщины днища | Допускаемое давление | |

|---|---|---|

| Эллиптические днища | S1≥S1p+C, где S1p=p+R / 2ϕ(δ)-0,5p | [p]=2[δ]p(s1-c) / R-0,5(s1-c) |

| Торосферические днища | S1≥S1p+C, где S1p=pD1β1 / 2ϕ[δ] | [p] = 2(s1-c)ϕ[δ] / D1β1 |

| D – диаметр днища, с- сумма прибавок к расчетным толщинам, c1 – прибавка для компенсации коррозии/эррозии, p – расчетное давление, [p] – допускаемое давление, s – исполнительная толщина обечайки сосуда, s1p – расчетная толщина днища, s1 – исполнительная толщина днища, β, β1 – коэффициенты формы днищ, [δ] – допустимое напряжение при расчетной температуре, ϕ – коэффициенты прочности сварных швов | ||

За счет схожести параметров зачастую встает вопрос, какой тип днища выдержит большее давление при равных геометрических параметрах.

Одним из способов расчетов является расчет днищ по допускаемому напряжению, которое регламентируется требованиями ГОСТ 34233.1-2017 “Сосуды и аппараты. Нормы и методы расчета на прочность. Общие требования” (Приложение А).

Для примера, были проведены экспериментальные расчеты эллиптических и торосферических днищ при равных технических параметрах:

| Параметры | Эллиптическое днище | Торосферическое днище |

|---|---|---|

| Диаметр внутренний Dвн, мм | 2000 | 2000 |

| Толщина s, мм | 10 | 10 |

| Высота выпуклой части | 0,25Dвн | 0,25Dвн |

| Внутренний радиус отбортовки, мм | – | 350 |

| Внутренний радиус кривизны центральной части, мм | – | 2000 |

| Материал | 09Г2С | |

| Температура, ºС | 20 | |

Для наглядного изображения воспринимаемых напряжений на оба типа днищ одинакового диаметра и работающих при одинаковом давлении были построены карты распределения напряжений:

На картах распределения напряжений видно, что при заданных одинаковых габаритных размерах эллиптическое днище подвержено меньшему напряжению:

| Давление | Максимальное напряжение в днище, МПа | Норма допускаемого напряжения по ГОСТ 34233.1-2017, МПа | |

|---|---|---|---|

| Эллиптическом | Торосферическом | ||

| 0,5 МПа | 72,44 | 115,7 | 196 |

| 1,2 МПа | 173,9 | 277,7 | |

| 2,0 МПа | 289,8 | 462,8 | |

Выполненные расчеты подтверждают, что конструктивные особенности эллиптических днищ позволяют выдерживать бОльшее давление по сравнению с торосферическими, а значит, они в большей степени применимы в емкостях и аппаратах высокого давления. К тому же, проведенные расчеты показали, что при одинаковом давлении эллиптические днища можно изготавливать меньшей толщины (по сравнению с торосферическими).

Вывод

Несмотря на существенные различия между эллиптическими и торосферическими днищами и отличительные преимущества каждого, оба типа находят свое специфическое применение в различных отраслях. Обе конструкции производятся способами, которые обеспечивают сохранение геометрических форм и герметичности технологического аппарата, котла или трубопровода высокого давления на протяжении всего срока службы изделий.

Список используемой литературы

ГОСТ 34347-2017 “Сосуды и аппараты стальные сварные. Общие технические условия”

ГОСТ 34233.2-2017 “Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ и крышек”

Бердник В.М., Владимиров Б.Е., Коломиец Р.В. Расчет и конструирование тонкостенных аппаратов пищевых, химических и нефтехимических производств. Новочеркасск, 2013.

Лизин В.Т., Пяткин В.А. Проектирование тонкостенных конструкций. Москва, 1976.

Беляев В.М., Миронов В.М. Конструирование и расчет элементов оборудования отрасли. Тонкостенные сосуды и аппараты химических производств. Томск, 2016 г.

Феодосьев В.И. Сопротивление материалов. М., 2016.

Тимошенко С.П. Курс теории упругости. Киев, 1972.

Источник

В емкостях и аппаратах, подвергающихся воздействию высокого давления, используются эллиптические днища. Данный продукт является наиболее популярным видом, ориентированным на широкий спектр применения в различных отраслях промышленности.

Конструктивные особенности

Этот вид днищ используются в качестве замыкающего компонента в сосудах, котлах и резервуарах, ориентированных на использование под воздействием вакуума или давления. В основе конструкции лежит эллипсоид вращения, который для удобства состыковки с обечайкой имеет цилиндрическую часть.

Изготавливаемые ОАО «Цвет» днища этого типа имеют диаметр от 320 мм до 5000 мм с различной толщиной стенки из углеродистой или нержавеющей стали, имеется опыт изготовления продукции из алюминия различных марок. На все изделия выдаются сертификаты и паспорта качества.

Пример условного обозначения: Днище эллиптическое ГОСТ 6533-78. Днище 1600-10 днища с внутренним диаметром Dвн=1600мм, толщиной стенки s=10мм.

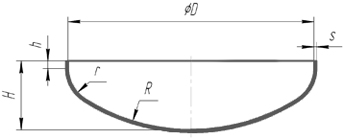

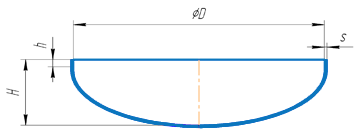

Технические характеристики:

- s – толщина стенки днища;

- D – внутренний диаметр днища;

- h – высота цилиндрической части эллиптического днища;

- Н – высота эллиптической части днища.

Сферы использования эллиптических днищ

Эллиптические днища востребованы и используются в составе оборудования в самых разных отраслях – от химической и нефтеперерабатывающей промышленности до фармакологии, деревообработки и ЖКХ. Основным назначением заданного вида днищ является использование их в аппаратах и емкостях, способных выдерживать относительно высокое давление или вакуумное воздействие во время работы. Настоящий вид широко используется в конструкциях газопроводов и трубопроводов, газгольдеров, ресиверов, реакторов, фильтрах и других сосудах под избыточным давлением на нефтеперерабатывающих, химических, пищевых и других промышленных производствах.

Применяемые материалы

Выбор применяемого материала зависит от многих факторов, таких как рабочая температура, условия, в которых будет эксплуатироваться емкость, давление внутри аппарата. Чаще всего при производстве продукции наше предприятие использует углеродистые стали (Ст3), низколегированные (такие как 09Г2С) и нержавеющие стали: AISI 304 (аналог 08Х18Н9), AISI 316 (аналог 03Х17Н14М2) и AISI 321 (аналог 08Х18Н10Т).

Изготовление эллиптических днищ

Согласно нормативам эллиптические днища ГОСТ 6533-78, регламентирующим выпуск, их исполнение должно осуществляться посредством использования метода горячего штампования. Такой выбор обусловлен возможностью формования элементов с различными толщинами (в диапазоне от 5мм до 25 мм) при наличии соответствующего оборудования и материалов.

Важно отметить, что штамповка позволяет значительно ускорить и оптимизировать производственный процесс – основные затраты времени приходятся на изготовление заготовок и оснастки. В некоторых случаях горячую штамповку заменяют холодной, или фланжированием — способ имеет некоторые преимущества — более дешевая и легкая оснастка, продолжительность замены данной оснастки в несколько раз меньше времени замены штампа на прессе. Заготовки в этом случае не нагревают, подвергая термической обработке изделие по завершению процесса.

Среди очевидных достоинств метода горячей штамповки можно выделить широкий диапазон толщины обрабатываемых заготовок и высокую скорость производства элементов. Среди недостатков — необходимость выпуска соответствующей оснастки для каждого типоразмера.

Холодная штамповка также имеет свои преимущества. В частности, на днищах не образуется окалина (пропадает дополнительная операция по очистке изделия), геометрическая точность при этом методе изготовления выше. Среди недостатков — невозможность формовки из толстого листа металла.

Вы можете заказать эллиптические днища в нужном количестве, по стандартным размерам или индивидуально, с уточнением требуемых характеристик изделия, а мы обеспечим быстрое выполнение заказа и поставку товара в любые регионы России (Сибирь, Урал, Дальний Восток и т.д.), Белоруссии, Казахстана и Украины точно в назначенные сроки.

По желанию заказчика наше предприятие может предложить дополнительные услуги:

- Термообработка;

- Радиографический контроль сварного соединения;

- Подрезка торца, снятие фаски под сварку;

- Стеклоструйная или пескоструйная обработка;

- Полировка внутренней и внешней поверхности до Ra=0,4мкм

Днища в наличии

| Тип днища | Размер днища | Марка стали | Количество | Цена, руб., с НДС |

|---|---|---|---|---|

| Днище эллиптические | 2000х14 | AISI304 | 6 | 400 000 |

География работы

На протяжении четырех с лишним десятков лет мы поставляем на российский рынок высококачественное и надежное емкостное технологическое оборудование, а также предлагаем своим клиентам весь спектр услуг, связанных с изготовлением днищ различного типа (в том числе и эллиптические днища).

Продукция ОАО “Цвет”, успешно применяется промышленными предприятиями во многих регионах РФ в частности: Москва и Московская область, Нижегородская область (Дзержинск), Урал (Екатеринбург, Челябинск, Магнитогорск), Юг России и другие города, а также в странах СНГ (Белоруссия, Казахстан). В первом квартале 2016 г. мы заключили крупные контракты с предприятиями криогенной отрасли из городов Екатеринбург и Челябинск.

Доставка в регионы:

Москва и Московская область, Нижний Новгород, Екатеринбург, Челябинск, Магнитогорск, Белоруссия, Казахстан

Источник

При изготовлении эллиптических днищ из углеродистых и нержавеющих сталей (заглушек эллиптических) и емкостного оборудования предприятие руководствуется следующими стандартами:

1. ГОСТ 6533-78 Днища эллиптические отбортованные стальные для сосудов, аппаратов и котлов. ГОСТ регламентирует геометрические размеры изделий и распространяется на эллиптические отбортованные днища из углеродистых, легированных и двухслойных сталей с толщиной стенки от 4 до 120 мм для сосудов, аппаратов и котлов диаметром от 133 до 4500 мм.

2. ОСТ 26-291-94 Сосуды и аппараты стальные сварные. Общие технические условия. Отраслевой стандарт распространяется на стальные сварные сосуды и аппараты, работающие под давлением не более 16 МПа (160 кгс/см3) или без давления (под налив) при температуре стенки не ниже – 70 °С, и устанавливает общие технические требования к конструкции, материалам, изготовлению, методам испытаний, приемке и поставке сосудов и аппаратов.

3. ПБ 03-576-03 Правила устройства и безопасной эксплуатации сосудов, работающих под давлением.

4. ПБ 03-584-03 Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных.

4. Технический регламент.

Выдержки из технического регламента на изготовление эллиптических днищ

Настоящий технический регламент (далее по тексту – ТР) распространяется на штампованные заготовки (далее по тексту – штамповки), предназначенные для изготовления стальных эллиптических отбортованных днищ по ГОСТ 6533 с толщиной стенки от 2,2 до 32 мм. для сосудов и аппаратов внутренним диаметром от 400 до 1800 мм. ТР устанавливает требования к штамповкам, предназначенным для изготовления сварных сосудов и аппаратов, подведомственных Ростехнадзору. В нём учтены требования «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением» (ПБ 03-576-03) Ростехнадзора и ПБ 03-584-03 «Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных».

Пример условного обозначения штамповок диаметром 1000 мм, толщиной стенки 12мм, из Стали марки 3, спокойной, группы В, категории 5 по ГОСТ 14637:

Штамповка 1000х12-В Ст. 3 сп.5 ТР 84.402-33-05.

1. Общие технические требования

1.1 Штамповки (эллиптические днища) должны изготавливаться в соответствии с требованиями ГОСТ 6533, ПБ 03-584-03 и настоящего ТР.

1.2 Основные размеры штамповок должны соответствовать указанным в ГОСТ 6533 (днища с внутренними базовыми размерами). Высота борта Н штамповок должна быть достаточной для получения (после подрезки) днищ высотой h*.

1.3 Отклонения основных размеров штамповок (днищ эллиптических) и нормы дефектности – в соответствии с разделом 4 настоящего ТР.

1.4 Поставка штамповок (эллиптических днищ) производится из заготовок заказчика, без термической обработки, без дробеструйной (или какой либо другой) очистки и подрезке по высоте.

1.5 Металл для изготовления штамповок по химическому составу, механическим и другим свойствам должен соответствовать требованиям государственных стандартов, ПР 03-584-03 и разделу 2 настоящего ТР.

1.6 Заготовки для штамповок должны быть изготовлены цельными или сварными в соответствии с ПБ 03-584-03 и разделу 3 настоящего ТР.

1.7 Изготовление штамповок производится по технологии предприятия-изготовителя, утвержденной в установленном порядке.

2. Требования к материалам

2.1 Штамповки для сосудов и аппаратов подведомственных Ростехнадзору, изготавливаются из сталей марок, указанных в таблице 2.

2.2 Штамповки для сосудов и аппаратов неподведомственных Ростехнадзору, изготавливаются из сталей следующих марок:

1) Сталь углеродистая качественная конструкционная 08, 10, 15, 20 любой степени раскисления и категории;

2) Сталь углеродистая обыкновенного качества Ст.1, Ст.2, Ст.3 любой группы, степени раскисления и категории, а так же сталь Ст. 1Гпс, Ст. 2Гпс, Ст. 3Гпс любой группы и категории;

1) Сталь углеродистая и низколегированная 15К, 16К, 18К, 20К, 22К, 09Г2С, 10Г2С1, 10ХСНД, 15ХСНД, 16ГС, 17ГС, 17Г1С любой категории;

2) Сталь коррозионностойкая, жаростойкая, жаропрочная 04Х18Н10, 08Х18Н10, 08Х17Н13М2Т, 08Х18Н10Т, 08Х18Н12Б, 08Х21Н6М2Т, 10Х17Н13М2Т, 10Х17Н13М3Т, 12Х18Н9Т, 12Х18Н10Т любой группы.

Примечание. По соглашению сторон штамповки могут быть изготовлены из других марок сталей.

2.3 Материал заготовок должен удовлетворять требованиям соответствующей НТД, для сосудов и аппаратов подведомственных Ростехнадзору – а так же требованиям «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением», ПБ-03-584-03.

Качество металла заготовок должно подтверждаться сертификатами, данные из которых вносятся в «Удостоверение».

3. Требования к заготовкам

3.1 По форме заготовки должны быть круглыми с размерами. Допускаемые отклонения по диаметру не должны превышать +0,5% диаметра заготовки.

3.2 Качество поверхности заготовок должно соответствовать требованиям НТД на материал.

3.3 Вырезка заготовок из листа допускается любым механическим или огневым способом.

Примечания:

1) При вырезке заготовок на гильотинных ножницах длина хорды не должна превышать 35 мм.

2) Поверхность вырезанной заготовки должна быть очищена от брызг металл, шлака и заусенцев.

3.4 Заготовки массой больше 125 кг, должны иметь ушко с размерами согласно. Ушко может быть приварное.

3.5 Заготовки для изготовления штамповок диаметром меньше и 700 мм изготавливаются из цельного листа, а диаметром более 700 мм – из цельного листа из нескольких частей. Заготовка, сваренная из нескольких частей, должна изготавливаться с расположением сварных швов согласно ПБ 03-584-03. Поверхность заготовок должна быть очищена от сварочных брызг.

3.6 Обработка стыкуемых кромок под сварку, контроль кромок для выявления возможных дефектов металла (трещины, расслоения, раковины, плены), подготовка кромок под сварку, присадочный материал, режимы сварки, контроль качества сварного шва производится предприятием-изготовителем заготовок в соответствии с ПБ 03-584-03. Объем контроля сварных швов определяется в зависимости от группы сосуда и аппарата.

3.7 У сварных заготовок усиление сварных швов, должно быть, снять заподлицо с основным металлом с одной стороны по всей длине, с другой стороны – на расстоянии L≥0,2 D* (внутреннего диаметра штамповки) от кромки заготовки. Швы приварного ушка должны быть зачищены с двух сторон. Допуск на зачистку усиления сварного шва под штамповку – в пределах допуска на толщину свариваемого листа.

Снятие усиления сварочного шва производит поставщик заготовок.

Примечание:

По соглашению сторон между изготовителем и потребителем штамповок (эллиптических днищ) допускается другая длина зачистки швов с обеих сторон заготовки, при этом методика контроля и приёмки согласовывается дополнительно.

3.8 При необходимости дополнительного контроля основного металла и сварного шва на механические и технологические испытания, на склонность к межкристаллитной коррозии, на металлографические исследования и другие испытания после штамповки заготовок изготовитель заготовок должен направить вместе с заготовками контрольные пластины для образцов-свидетелей, которые при штамповке заготовок должны пройти все операции нагрева (с отражением в удостоверении или паспорте).

3.9 За дефекты сварных швов заготовок, поставляемых производителем, а также за пороки металла (плены, закаты, расслоения, трещины), выявленные в процессе штамповки, изготовитель штамповок ответственности не несет и производит дополнительное изготовление штамповок из восполненных заказчиком заготовок.

3.10 Если штампованные заготовки днищ забракованы по дефектам, указанным в п.3.9, заказчик оплачивает стоимость выполненных работ.

3.11 Для наладки оборудования и настройки штамповой оснастки при изготовлении каждого типоразмера штамповок (эллиптических днищ) производится пробная штамповка, в результате которой возможна отбраковка штамповок в количестве до 3% от партии днищ.

В этом случае заказчик восполняет количество заготовок, отошедших в брак.

3.12 В случае изготовления заготовок предприятием-изготовителем штамповок (эллиптических днищ) , по письменному требованию заказчика, на каждой заготовке должна быть маркировка нанесенная в соответствии с разделом 6 настоящего ТР.

3.13 Заготовки поставляются в пачках массой до 4-х тонн, но не более 20 штук в пачке, скрепленные крест на крест стальными полосами, сваренными между собой. Приварка полос к заготовкам и сварочные брызги на заготовках не допускаются. Качество сварки и размер сечения полос должны обеспечивать безопасное перемещение пачки заготовок подъемно-транспортным оборудованием.

В одной пачке должны находиться заготовки одной марки стали и одного размера. Все заготовки в пачке должны быть уложены маркировкой вверх. На верхней заготовке в каждой пачке не смываемой водой краской должна быть нанесена следующая маркировка:

1) наименование предприятия заказчика,

2) размер штамповки (диаметр, толщина),

3) марка стали.

Каждая партия заготовок, предназначенных для изготовления штамповок (днищ) для сосудов и аппаратов, подведомственных Ростехнадзору должна сопровождаться «Удостоверением» (см. приложение 1). Левая часть указанного документа выполняется заказчиком, правая – предприятием-изготовителем штамповок.

4. Требования к эллиптическим днищам

4.1 Отклонения основных размеров штамповок не должны выходить за пределы допусков, указанных в ПБ 03-584-03.

4.2 Высота гофр, утолщение борта и утонение металла, размеры выпучин штамповок не должны превышать требований ПБ 03-584-03.

4.3 На эллиптической части штамповок допускаются отпечатки от штампа, забоины, вмятины от инструмента (при доработке штамповок ручным методом) и другие поверхностные дефекты, не выводящие толщину штамповок за пределы допускаемых отклонений, предусмотренных ПБ 03-584-03.

На цилиндрической части штамповок допускаются риски забоины, не выводящие толщину цилиндрической части за пределы толщины листа с минусовым предельным отклонением.

4.4 Каждая штамповка, по письменному требованию заказчика, должна иметь маркировку, согласно раздела 6 настоящего ТР.

5. Правила приемки эллиптических днищ и методы контроля

5.1 Штамповки предъявляют к приемке партиями. Партия должна состоять из штамповок (эллиптических днищ, заглушек эллиптических) одного размера, одной марки стали, изготовленных по единому технологическому процессу.

5.2 Для проверки соответствия штамповок требованиям настоящего ТР изготовитель производит следующий приемочный контроль:

1) входной контроль (эллиптических днищ, заглушек эллиптических)

2) контроль геометрических размеров,

3) контроль качества поверхности,

4) контроль маркировки.

Примечание: Контроль сварных швов (эллиптических днищ, заглушек эллиптических) неразрушающими методами (ультразвуковая дефектоскопия, радиационный контроль и др.) предприятие изготовитель штамповок не производит.

5.3 Контролю должна подвергаться каждая штамповка. Контроль осуществляется ОТК предприятия-изготовителя.

5.4 Входной контроль заготовок включает проверку сопроводительной документации и соответствие этих заготовок требованиям раздела 3 настоящего ТР.

Примечание: Заготовки не соответствующие требованиям ТР, к изготовлению днищ не принимаются. По заготовкам не соответствующим настоящему ТР составляется оперативно-технический акт, который высылается заказчику. Заказчик восполняет или дорабатывает бракованные заготовки.

5.5 Геометрические размеры днищ проверяют с помощью универсального и специального мерительного инструмента. Диаметр днища вычисляют через периметр борта, замеренного рулеткой (с учетом толщины штамповки). Толщину стенок штамповки проверяют специальным толщиномером, эллиптический профиль – специальными шаблонами согласно ПБ 03-584-03.

Высоту гофр и выпучин контролируют с помощью гибкой линейки и штангенциркуля. Величину выпучины измеряют от фактического профиля штамповки.

Примечание: Допускается определять диаметр штамповки при помощи специальных шаблонов с линейкой.

5.6 Качество поверхности проверяют внешним осмотром наружной и внутренней стороны штамповки. Глубину рисок, забоин и других поверхностных дефектов проверяют выборочной контрольной зачисткой с последующим замером толщины стенки штамповки зачищенного места

5.7 Маркировку штамповки проверяют внешним осмотром.

6. Маркировка, упаковка, транспортировка и хранение эллиптических днищ.

6.1 На каждой плоской заготовке, а на сварной заготовке – на каждой ее части, должна быть нанесена маркировка, содержащая:

1) марку материала,

2) номер заготовки (номер днища),

3) размер штамповки (диаметр, толщина),

4) клеймо ОТК.

Маркировка и клеймо должны находиться на расстоянии не более ⅓ и не менее ¼ внутреннего диаметра штамповки от центра заготовки.

Маркировка должна быть нанесена ударным методом, глубиной 0,1 ….0,3 мм со стороны незачищенного сварного шва и обведена в рамку светлой, не смываемой водой краской.

6.2 Готовые и принятые ОТК штамповки должны иметь следующую маркировку:

1) размер штамповки (диаметр и толщина),

2) марку материала,

3) наименование организации – изготовителя,

4) клеймо ОТК.

Маркировка и клеймо должны находиться на наружной выпуклой поверхности штамповки.

Маркировка выполняется светлой, не смываемой водой краской.

6.3 Изготовитель отгружает штамповки, уложенные в стопы по 2-10 штук в зависимости от размеров и их количества в партии.

Погрузка и перевозка штамповок должна соответствовать требованиям правил перевозки автомобильным и железнодорожным транспортом.

6.4 Условия хранения и транспортировки плоских заготовок и штамповок должны исключить возможность повреждения их и обеспечивать возможность проверки нанесенной маркировки с данными в сопроводительной документации.

6.5 Заготовки для изготовления штамповок направляются одновременно с «Удостоверением»

При погрузке эллиптических днищ, заглушек эллиптических автотранспортом с последней отгрузочной партией штамповок следует «Удостоверение».

Предлагаем Вам воспользоваться экспресс-расчетом стоимости эллиптических днищ. Просто задайте вопрос в комментариях к данной статье и укажите размер, марку материала и количество. Мы практически в режиме реального времени укажем наличие на складе или возможность изготовления, условия поставки и стоимость. Также Вы можете запросить официальное коммерческое предложение. Ваш E-MAIL не будет опубликован!

Источник