Как рассчитать вакуум в сосуде

6QøMÆ©åd9RNoþ|| Ó’ÿÏßÞ>M¯~ŸÞüãñá “ÿûøÀ$Zù9œËI űӷÿúiú28ȳ’ÖÇÑ°¾í×ûÄ‹Uýš’ÒŽæTÓ”ÿ§ëÏçizþÅkñçóß/4Å€’$T®iËHGR~M¹¼P.®óûÏ’R 07›×ð¦féßä|þÁËÎ:>Y~ñ’Q ödèiyzŒOm1žÒó¼H-ÜqΙ#ÌTœW:é´ÁƵ!Ñ:kCœâKÊ9K’id=kcf,J¿ ¹rᣊ3F”cZSñ±//dË4¨!ÆN†¢ì ‘=0Æ×ÕT/†b6H:AÄ~p’™¨ ‘Д=³msm ¼-²r}¤Ühø|‹’ Î3£þý˜Ý™‹cteÏÁÆÌ˳՚ûb¨aßÕ†Í9†r€=Íä’ûê žÔ+ùħY¼D¬zÒ¨ƒgKÝ2+^¹ x65Çycemí¦ës̃°.X+X*XLKx]|ôú7ÞÁ°ÚÀ€ZÊ¿…ˆó]˜Lh,?Ÿƒ’¸8-²Kr’){ÎÕ ^§¸ ‰Þ£mÄ'[b2üèòCh¶ÅØþÊ=v”©Œ·Ë DÑÅUõxs ità*04S”Òû9ëêN®¥Qj§%TYøò>îx^ŸíتžMqžnÑp‰sA5çm2ƒôi(X&(NdÞŒ™¨RUjTÍ¢Ÿbø-L¾(j9™Sû‹%oZh T ‘ µ/¥G'”ö65/¸#Ê5z §1″À×T”GãSHF¬hõ/ÏQaIµ:i)†ƒ¬T#yìÕyâWBÖaµ°O‡1~%SÄš-_Ü21å¢Ñ^Ñ«ðguIa˜ƒ-;׺¡•ÐJ’÷…~î3&½]ÂAÅÚćژc5ä¿jÎÛè}!Ñdûáçj,¶ÔAíB ·*šÚ:/WvÀ¦2-·€½Ã%Øž àF#Þª¢t‹Ò²lÝŽCêñ®Yc8¡haõä.óX•¾¨Çnå_á«*W;úÜ”[“#FõÞ6ŒB.ÚE©æ)èÓp´€2»¼tµÚÿi®|‰5P[™®¶jkNÊ@’asö”2 ,Î;ŽÃX(€ËÉ9¸†Œy,8fð*hÌþÜÅxájyhT=`HHá”DÎœÅȘèÂx(yDJcõX±˜99‡ þw†8_¹zbžàðûyæ¦à_8•”å#²,cþ¼àüË,i¬¸(èçõD«”À{Sªà†’šJ§~®KßÆ”¡¤TUVÉ¿ßð9rÖê¼Ð}§:îJë/ÃwÈ5¨ÂBSoÊU{¹ÎR*V¶-YÑ þYŒÚ#xeД³VÞÙºg|oUÓHº»Æ w¨Ò;’j xͬt’°gâ’ɪIì¤ü½Baa¤-(e¡[[ÝñᦲØFÔÎÓĹÎÒÚ1P;](t¦?ee§‰º*ƒ?ê ¥|l¾’ É…oye…¼bƒ].+oí# ;ìB%»¹µˆÁaûs§0SVø3‡»ïˆ=´dôà _x 26 ¢cxÐ5″1ŠÀ™#/ÈS¾« E¥À²¾™YÁ2¤”B”ܯäŒ$µÃ;-ùŽ’˜,Y ×}0^ä(ó[AñûóP‰µòkxï}œ™še’‰qäqfºŒ¦Sóg.É

³ÉEÇØЩm8IË$Ÿ¸6U‹Ìl7 ¯E”£ÀŸZC1f#AK½,6Úð>(Õ”èä-L)~Ä’´ô…¦”ˆ.’ÏéZtµåj8)®óvÔ”D±p³P¡¸ -sÌYÃ.§Yƒim%Ð& !k’LµÁbá³mÁáþƒMK”øçþOð¯´ß½ÕðßÈ·Æ7wj{ÞÔö]2nGUMØ… ÒÇ%Û‹ËIóª,›À^’ƱەrNTîh-Ò•’Ü#y…r®’ãÓæyá-²ŒÀ=-tž:RÎív)£ê¨’Ö=Êm‰h°OàA/«$ÇÊ:STرuvâ6«¥Ó’Ççs¨Ë€¿KNDãïr¶i Yûÿf[Í`ƒ^®vg›nǶéŠ[¢ø†JŸa¥ç¾3ÃÊÞEAÐsú°ª~Å”ÄD1Ÿ’Ì,ï*¨+hÆ8KóŒÇÐx‡ÈÔ%Ǧ[YàœÎ$ê-ñšÏGýøƒFNQFóÀrýX’ï/y«VIOOQuT.ll cD½þmáaE;®U뺛JI 完D”ˆéÄQ.Õ*”ê!þG`^hœËsÐûõ”þ@- 2U.ñ¥ð»XNèÏBäuaüî FµÄƒÖ#LòLc,ÃüxÉ×~d¹*²tKOA]ä…ÆîÙéÊet$”-ìPLj°öâ¶Ùë:åqCA+ú’Å5ÖôšùV$”ú³Â’Ø”æŒ(N@åÓoO¯Ä5 /gªŠqÂd=ÿ·W›ƒƒ&ʱûšàûšÂxÜ” ¶Z‹&bÏÂ|712ÝÍ`’‡F÷ô ÇðÂ…Õþ” ‡(Œ¾}JŸþÙµÚôR]ôK©’ouñô¤åv3″,÷w¨¨*̦ìzJ}Xm×úX|/€™$åDž|L·ÅÄ鳿±Æ$•¿ÆK9£V}ÝáYV®xGŠþˆ¼¿ÑçÂßÅKýŽ?»á5 z¼a-Ùâ~[çFŠÓsCýéyCT_ë+`æ?Ó¼ÿëxàðéÑËFæ·¬ãJÓؼo˜£¨ùçÈ%dʃ(¯iß²VâÅ=^©*,gÚö›òPµ¼¥ž2$DÕ]î5Ýö-Ö’Âõ©Ž0»’›h¦syšã¦-uxŒÝCs²6PGµQÊ©&¡ÃiRÁÅHp€Á’q‹ÉOdlYpVîÚeEßͶº¬±w-Íc}`½Ð¨f,À©é5ÝÔ; .ÃÀsñ1`±>©m2Ö‹]YîL`v€‹#TÜ}xòá.€(‡âÑ-‘K+,ø¯u¿Í5Ua{‹2Ú¦è½áSÝlÇ«óÔQ|o ZFh-Õ>Á-PV4€Œž, iK/g* }UÓ#¥‹HrHûiº@JîžÉz¯;´Mi«ŠÐÔ·Ž”4³Ïðºkè´`{x¿ Ü©ÿ`+·qÒoC½êŠKرUô’a*Óâ.5©0=›”‘Ë…d@ú”‘{عÜ&•´ï,ÙòGåo®J™†û ¬õ²1uXl΋DC@I3-H|;‰¼ÇÔz”D:Àfæâ» ‘VU”G ¤ HyͲÉDÞ]¶L:ÍBÉ”ye¶šÁ¢ÝIŠâ[Ç°Fã9à‡ò ¤€¹M>ûèæû»á›CT(ÔPŠáb{7À¥ðùj”ÊÎΔsçË*;;‡Áƨè*”¯w*õTÌ6½ÚwØSY+ðç±þ~Þ-¼« œaû›5 bOØÉíËSÊÔøýPPº~LÊ áD’öâ¨ËrRf_§?á$hàÚÒ ìMKöîôÊ÷É|]`i²S/-î1DñÌû¦unpO½Å‰±Kî”cŽˆš•;Âõ z]8!Ê-¼$œ·¤¾â¹ÞëÛíkjÈ=¬!•ô’Oyy´˜ÎïBmtGúÅ!b”R9ÖÇŒK”ê>ja…o÷k¸Ül}ŽyŒk‡Ÿæò€Ñ«G]2åV{Z¦ü‡””ï˜rí¯S8¹•1w¯9¹1;×í¥j30l~9çþɦéøµ§#œŸ.-ç`9zn1ÉRÀÆ2PjŠVªÍkM_÷Ö)! ÿ” bÑ÷‡ªäÌ·mZ¦·¯hûRÁœŠÑ¿J©’ùc?¿’÷éÚgkF-¬HøS¹?áÜÿäëLX endstream endobj 37 0 obj > endobj 38 0 obj [ 39 0 R] endobj 39 0 obj > endobj 40 0 obj > endobj 41 0 obj > endobj 42 0 obj >/ProcSet[/PDF/Text/ImageB/ImageC/ImageI] >>/Box[ 0 0 595.32 841.92] /Contents 43 0 R/Group>/Tabs/S/StructParents 2>> endobj 43 0 obj > stream xœI‹$É•¾Ôˆcµ˜ô²}$ “-a 4P0‡B‡¢Ô-õ¡»gDI /[ž™½gfnîY);+”ݶ·~o1ÿxûÛ·ŸúòõÛåññãíÛ·/_ÿúãŸ/Ÿ?Þûöí·_þôñÓ?ÿïÇüò-Ÿýòíçß~½^/÷ç§ËýÓûw_õ…‹Ë§ŸÞ¿ãþÇ/Öoʨ‹›Têòé-÷ïØå/ñ?ÿùþÝç-þtùôßïß½”Áÿÿþðj3:ŽB]Ìæârs-¿ýøþÝÿþîòëɇâVÊúðtX?>×ÿüA¢Uÿç;攌 s^èœáÿ–?ÿ©ø‡§ÿz¾0B)yázó†K½¹° e7’òÄLÈg&tø1ìú Ãgýÿ~ø’éû¶vžM&-ÂoÚ”ÉÉ®‡ýr²_sájcŠLÉÃWÎ,÷Ÿb˜RÀ”‹Ôö~óê¢dØ^˜Òl,Óý§ßM&dOœ-6Åä&›À%B>âÝÁTø‰}¾r¾7&üØø·ëƒŸgŒÉëƒâñO@ñ׫Žm~ƈüQ¥a‹#«^?† É7kцˆ¨i ¤Þ¬ÄS>2vç«}šã}*±9~~ŸöÄ>•Ùœ§ûÆgÒÞ²¸#J¨_®ñ”0À l«Ë|•Yá¡×ü ôyúÌPžŒkYžÚ aV¿=äaÐíªâ/-~é;ìX_³ž¦mE鲶&òàÕ¢Z!”f*XQD¦ÛXÐŽ1ŽM Q.’£2œS.?Yì·q6»¦Náo°º§z̤”…t¯™þ ‘×ú«}ÌDàÚW¶â/€í@Ë0v/éÛ4%›Å™2c-‘”n¢è¤íWΊðlã)O÷Q·ü¥a¶‰ºÞï šH˜Nþšæ…Ýð^6MZ1ç†ëÊ9¡oÖ’øÅŽ¨»YwRT8[ÈŠåÅTÓk0X:‰)»ˆm¦Ê•YqÏZ®á€q(·˜q~^)¤à« •dš’Ø… jcB‰li’€Õ…¿÷8øê±tNŠ©9(g¶é ‰…ƒ»6¥;z™7óÞc»¶#|+ÓÂù¡W*YÄÂ# Ž¼R~³D.>¿jì¯>ô¬ìÊ…ìj,+’Ý{•Ð¬S¼gfÑÞµ~É’Å~*RÁ2Êõ,FÄ”hMq~º©Ãdk”u®ÖÓŒBF¹àIxM@|b å Ö’«Ž~Å3tŒÖ”Ïxò{Þ‹”§_š6eÊç’²ÀF² ¢ ¢ Ýæ]’ ¾²&ßd¥”+öÄý[wÍìH¾£Ø”Œ f¶ºÌt0lJ‹è-¬L§’D€mpp×Í3ÉüxQ™hxE¶| E¹>¶SAO9áÑ’2′”-“þ*vJyê? M|R dÇ‹Ø÷Á˜›-e”SÝRìæ+ÚÈ-ÌŠ”´þ9 ]DN·Û°Òµs·)MV””Z¡s!7.ûM²N&A1]²f€|où{Î;’Œl±Ça‡•ëðä‡/_pþþƒ ?áÓ/KîÏPµäÓÊ}ÊŒ³Ì ²|óœÎò°ŒgÐI ƒóó{üXže,…íå9ªov=ÏY°A?1@Z‡´BÌN`ƒòðAX@:ìgÀHñ!©™¡êS”P/ËàÌÔ%UÔ5ª;ŒgZf¸¨ôã²É°.ÑØáª3ÿÃ¥‰ ²êAð.Ž-&ÈŽ

Источник

Методика расчета вакуумной системыЦелью расчета вакуумных систем установок для электронно-лучевой сварки является выбор средств откачки (насосов предварительного и окончательного разрежения), коммутационной аппаратуры, определение времени предварительного разрежения и времени достижения рабочего вакуума. Вид зависимостей, используемых при расчете вакуумных систем, определяется глубиной вакуума и режимами течения газа по элементам системы. Степень вакуума и границы режимов течения газа определяются безразмерным критерием Кнудсена (см. табл. 6.1): где L – средняя длина свободного пробега молекулы; – эффективный поперечный размер вакуумной камеры, = 4 VIF здесь V – объем вакуумной камеры; F – площадь внутренней поверхности камеры. При низком вакууме частота соударений молекул газа друг с другом преобладает над частотой соударений молекул газа со стенками сосуда, при среднем вакууме частоты соударений приблизительно равны, при высоком вакууме частота соударений молекул газа со стенками сосуда преобладает над частотой соударений молекул газа друг с другом. Связь безразмерного криз ерии Кнудсена со степенью вакуума и границами режимов течения газа Таблица 6.1

В таблице 6.2 приведены режимы течения газа по элементам вакуумной системы в зависимости от значения критерия Кнудсена. Для воздуха при нормальной температуре L = 6,2-10-3//?, тогда где ръ – давление воздуха. В низком вакууме преобладает вязкостный режим течения газа. Вязкостное течение газа происходит тогда, когда средняя длина свободного пути молекул очень мала по сравнению с наименьшим внугренним поперечным размером канала. При этом режиме характер распределения скорости газа в поперечном сечении вакуумпровода определяется силами внутреннего трения. В момент пуска вакуумного насоса наблюдается инерционный (или турбулентный) режим течения газа, при котором характерно образование вихрей. Поскольку инерционный режим существует только в течение короткого промежутка времени, в дальнейшем его рассматривать не будем. Режимы течения газа по элементам вакуумной системы в зависимости от значения критерия Кнудсена Таблица 6.2

При молекулярном режиме течения газа, который характерен для высокого вакуума, происходит независимое перемещение отдельных молекул. Молекулярное течение 1*аза имеет место тогда, когда средняя длина свободного пути молекул значительно превышает внутренний поперечный размер канала. В среднем вакууме преобладающее значение имеет молекулярновязкостный режим течения газа, при котором течение газа происходит в условиях, промежуточных между условиями ламинарного, вязкостного и молекулярного течений. Стационарный газовый поток по элементам вакуумной системы рассчитывается по формуле: где U – коэффициент пропорциональности, называемый проводимостью элемента вакуумной системы; /?, и р2 – давление на концах элемента вакуумной системы. Проводимость элемента вакуумной системы численно равна объему газа, протекающего через элемент в единицу времени при разности давлений на концах элемента, равной единице. Для параллельно соединенных N элементов вакуумной системы общая проводимость равна сумме проводимостей отдельных элементов: Для последовательно соединенных N элементов: Проводимость элементов вакуумной системы зависит от степени вакуума и режимов течения газа. Расчет проводимости U аксиального трубопровода длиной / и диаметром d проводят по формулам: а) при вязкостном режиме течения газа и соотношении Hd > 100

в) при молекулярном режиме работы где К2 – коэффициент, значение которого приведено в таблице 6.3. При расчете проводимости трубопровода с изгибами вместо / подставляют /’, определяемое по формуле /’= / + (2,6ср) /180, где ср – угол отклонения трубопровода от прямой; п – число изгибов. Значения коэффициента К2 в зависимости от соотношения lid Таблица 6.3

В области среднего вакуума при молекулярно-вязкостном режиме течения газа проводимость элемента определяется по полуэмпириче- ской формуле: где t/MB и UB- проводимости в молекулярно-вязкостном и вязкостном режимах; b – коэффициент, который в технических расчетах можно принять равным 0,9. Проводимость элементов вакуумной системы зависит также от вида газа и его температуры. Проводимость системы в зависимости от вида используемого газа приведена в таблице 6.4. Проводимость системы в зависимости от вида используемого газа Таблица 6.4

Для учета температуры газа необходимо вводить поправку: где Um – проводимость элемента вакуумной системы при Т = 293 К. Эффективная быстрота действия вакуумного насоса, быстрота действия насоса и проводимость связаны основным уравнением вакуумной техники: Для расчета вакуумной системы необходимо знать существующий баланс газовых потоков. Газовый поток, откачиваемый насосом, определяется по формуле: где gHri – поток газа в начальный момент откачки из вакуумной камеры; QT-поток газов, выделяющихся из свариваемых деталей, нагревателей, экранов (технологическое газовыделение); Qv – поток газов, выделяющихся из конструкционных материалов вакуумной камеры; QH – поток газа, натекшего в камеру через разъемные соединения. Поток 2нач существует в начальный период неустановившегося режима работы и определяет время предварительного разрежения. Технологическое газовыделение определяется материалами свариваемых деталей, их массой, а также температурой нагрева деталей под сварку: где К – коэффициент, учитывающий неравномерность процесса газо- выделсния по времени (К = 1,5-3,0); тв – общее время нахождения свариваемых деталей в вакууме; (7 – масса /-го нагреваемого элемента; qx – удельное газовыделение из /-го нагреваемого элемента при данной температуре; п – число нагреваемых элементов (деталей, нагревателей, экранов). При расчете времени предварительной откачки в первом приближении можно принять, что происходит только газовыделение с поверхностей заготовок. Величина газового потока, поступающего в вакуумную камеру в результате газовыделения с поверхностей заготовок и элементов конструкции, обращенных в вакуум, находится по формуле где q. – скорость удельного газовыделения /-го материала, находящегося в вакуумной камере; Я. – площадь поверхности /-го материала; п – число материалов, присутствующих в камере. Скорости удельного газовыделения с поверхностей некоторых материалов при нормальной температуре приведены на рисунке 6.1. Рис. 6.1. Скорости удельных газовыделений с поверхности различных материалов: 1 – алюминий; 2 -углеродистая сталь; 3 – латунь; 4 – коррозионно-стойкая сталь; 5 -медь; 6 – протравленная медь Величину натекающего в вакуумную камеру потока газа определяют по формуле: где т – число последовательно проверенных соединений, в случае проверки сразу всей вакуумной системы т = 1; KQ- вероятность существования течи, которую нельзя определить с помощью течеи- скатсля, Къ= 0,1-0,3; Qic4 – наименьший поток, регистрируемый течеискателем. Определение Qn4 проводится путем испытания вакуумной системы установки для электронно-лучевой сварки на герметичность. Для этого обычно применяют гелиевые масс-спектрометрические течеискатели; при этом испытывается, как правило, сразу вся вакуумная система установки. Для гелиевого течеискателя наименьший регистрируемый поток газа через течь составляет Qт ~ 6,7-1041 м3-Па/с; вероятность невыявления течи Къ может быть принята равной 0,2. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Источник

6QøMÆ©åd9RNoþ|| Ó’ÿÏßÞ>M¯~ŸÞüãñá “ÿûøÀ$Zù9œËI űӷÿúiú28ȳ’ÖÇÑ°¾í×ûÄ‹Uýš’ÒŽæTÓ”ÿ§ëÏçizþÅkñçóß/4Å€’$T®iËHGR~M¹¼P.®óûÏ’R 07›×ð¦féßä|þÁËÎ:>Y~ñ’Q ödèiyzŒOm1žÒó¼H-ÜqΙ#ÌTœW:é´ÁƵ!Ñ:kCœâKÊ9K’id=kcf,J¿ ¹rᣊ3F”cZSñ±//dË4¨!ÆN†¢ì ‘=0Æ×ÕT/†b6H:AÄ~p’™¨ ‘Д=³msm ¼-²r}¤Ühø|‹’ Î3£þý˜Ý™‹cteÏÁÆÌ˳՚ûb¨aßÕ†Í9†r€=Íä’ûê žÔ+ùħY¼D¬zÒ¨ƒgKÝ2+^¹ x65Çycemí¦ës̃°.X+X*XLKx]|ôú7ÞÁ°ÚÀ€ZÊ¿…ˆó]˜Lh,?Ÿƒ’¸8-²Kr’){ÎÕ ^§¸ ‰Þ£mÄ'[b2üèòCh¶ÅØþÊ=v”©Œ·Ë DÑÅUõxs ità*04S”Òû9ëêN®¥Qj§%TYøò>îx^ŸíتžMqžnÑp‰sA5çm2ƒôi(X&(NdÞŒ™¨RUjTÍ¢Ÿbø-L¾(j9™Sû‹%oZh T ‘ µ/¥G'”ö65/¸#Ê5z §1″À×T”GãSHF¬hõ/ÏQaIµ:i)†ƒ¬T#yìÕyâWBÖaµ°O‡1~%SÄš-_Ü21å¢Ñ^Ñ«ðguIa˜ƒ-;׺¡•ÐJ’÷…~î3&½]ÂAÅÚćژc5ä¿jÎÛè}!Ñdûáçj,¶ÔAíB ·*šÚ:/WvÀ¦2-·€½Ã%Øž àF#Þª¢t‹Ò²lÝŽCêñ®Yc8¡haõä.óX•¾¨Çnå_á«*W;úÜ”[“#FõÞ6ŒB.ÚE©æ)èÓp´€2»¼tµÚÿi®|‰5P[™®¶jkNÊ@’asö”2 ,Î;ŽÃX(€ËÉ9¸†Œy,8fð*hÌþÜÅxájyhT=`HHá”DÎœÅȘèÂx(yDJcõX±˜99‡ þw†8_¹zbžàðûyæ¦à_8•”å#²,cþ¼àüË,i¬¸(èçõD«”À{Sªà†’šJ§~®KßÆ”¡¤TUVÉ¿ßð9rÖê¼Ð}§:îJë/ÃwÈ5¨ÂBSoÊU{¹ÎR*V¶-YÑ þYŒÚ#xeД³VÞÙºg|oUÓHº»Æ w¨Ò;’j xͬt’°gâ’ɪIì¤ü½Baa¤-(e¡[[ÝñᦲØFÔÎÓĹÎÒÚ1P;](t¦?ee§‰º*ƒ?ê ¥|l¾’ É…oye…¼bƒ].+oí# ;ìB%»¹µˆÁaûs§0SVø3‡»ïˆ=´dôà _x 26 ¢cxÐ5″1ŠÀ™#/ÈS¾« E¥À²¾™YÁ2¤”B”ܯäŒ$µÃ;-ùŽ’˜,Y ×}0^ä(ó[AñûóP‰µòkxï}œ™še’‰qäqfºŒ¦Sóg.É

³ÉEÇØЩm8IË$Ÿ¸6U‹Ìl7 ¯E”£ÀŸZC1f#AK½,6Úð>(Õ”èä-L)~Ä’´ô…¦”ˆ.’ÏéZtµåj8)®óvÔ”D±p³P¡¸ -sÌYÃ.§Yƒim%Ð& !k’LµÁbá³mÁáþƒMK”øçþOð¯´ß½ÕðßÈ·Æ7wj{ÞÔö]2nGUMØ… ÒÇ%Û‹ËIóª,›À^’ƱەrNTîh-Ò•’Ü#y…r®’ãÓæyá-²ŒÀ=-tž:RÎív)£ê¨’Ö=Êm‰h°OàA/«$ÇÊ:STرuvâ6«¥Ó’Ççs¨Ë€¿KNDãïr¶i Yûÿf[Í`ƒ^®vg›nǶéŠ[¢ø†JŸa¥ç¾3ÃÊÞEAÐsú°ª~Å”ÄD1Ÿ’Ì,ï*¨+hÆ8KóŒÇÐx‡ÈÔ%Ǧ[YàœÎ$ê-ñšÏGýøƒFNQFóÀrýX’ï/y«VIOOQuT.ll cD½þmáaE;®U뺛JI 完D”ˆéÄQ.Õ*”ê!þG`^hœËsÐûõ”þ@- 2U.ñ¥ð»XNèÏBäuaüî FµÄƒÖ#LòLc,ÃüxÉ×~d¹*²tKOA]ä…ÆîÙéÊet$”-ìPLj°öâ¶Ùë:åqCA+ú’Å5ÖôšùV$”ú³Â’Ø”æŒ(N@åÓoO¯Ä5 /gªŠqÂd=ÿ·W›ƒƒ&ʱûšàûšÂxÜ” ¶Z‹&bÏÂ|712ÝÍ`’‡F÷ô ÇðÂ…Õþ” ‡(Œ¾}JŸþÙµÚôR]ôK©’ouñô¤åv3″,÷w¨¨*̦ìzJ}Xm×úX|/€™$åDž|L·ÅÄ鳿±Æ$•¿ÆK9£V}ÝáYV®xGŠþˆ¼¿ÑçÂßÅKýŽ?»á5 z¼a-Ùâ~[çFŠÓsCýéyCT_ë+`æ?Ó¼ÿëxàðéÑËFæ·¬ãJÓؼo˜£¨ùçÈ%dʃ(¯iß²VâÅ=^©*,gÚö›òPµ¼¥ž2$DÕ]î5Ýö-Ö’Âõ©Ž0»’›h¦syšã¦-uxŒÝCs²6PGµQÊ©&¡ÃiRÁÅHp€Á’q‹ÉOdlYpVîÚeEßͶº¬±w-Íc}`½Ð¨f,À©é5ÝÔ; .ÃÀsñ1`±>©m2Ö‹]YîL`v€‹#TÜ}xòá.€(‡âÑ-‘K+,ø¯u¿Í5Ua{‹2Ú¦è½áSÝlÇ«óÔQ|o ZFh-Õ>Á-PV4€Œž, iK/g* }UÓ#¥‹HrHûiº@JîžÉz¯;´Mi«ŠÐÔ·Ž”4³Ïðºkè´`{x¿ Ü©ÿ`+·qÒoC½êŠKرUô’a*Óâ.5©0=›”‘Ë…d@ú”‘{عÜ&•´ï,ÙòGåo®J™†û ¬õ²1uXl΋DC@I3-H|;‰¼ÇÔz”D:Àfæâ» ‘VU”G ¤ HyͲÉDÞ]¶L:ÍBÉ”ye¶šÁ¢ÝIŠâ[Ç°Fã9à‡ò ¤€¹M>ûèæû»á›CT(ÔPŠáb{7À¥ðùj”ÊÎΔsçË*;;‡Áƨè*”¯w*õTÌ6½ÚwØSY+ðç±þ~Þ-¼« œaû›5 bOØÉíËSÊÔøýPPº~LÊ áD’öâ¨ËrRf_§?á$hàÚÒ ìMKöîôÊ÷É|]`i²S/-î1DñÌû¦unpO½Å‰±Kî”cŽˆš•;Âõ z]8!Ê-¼$œ·¤¾â¹ÞëÛíkjÈ=¬!•ô’Oyy´˜ÎïBmtGúÅ!b”R9ÖÇŒK”ê>ja…o÷k¸Ül}ŽyŒk‡Ÿæò€Ñ«G]2åV{Z¦ü‡””ï˜rí¯S8¹•1w¯9¹1;×í¥j30l~9çþɦéøµ§#œŸ.-ç`9zn1ÉRÀÆ2PjŠVªÍkM_÷Ö)! ÿ” bÑ÷‡ªäÌ·mZ¦·¯hûRÁœŠÑ¿J©’ùc?¿’÷éÚgkF-¬HøS¹?áÜÿäëLX endstream endobj 37 0 obj > endobj 38 0 obj [ 39 0 R] endobj 39 0 obj > endobj 40 0 obj > endobj 41 0 obj > endobj 42 0 obj >/ProcSet[/PDF/Text/ImageB/ImageC/ImageI] >>/Box[ 0 0 595.32 841.92] /Contents 43 0 R/Group>/Tabs/S/StructParents 2>> endobj 43 0 obj > stream xœI‹$É•¾Ôˆcµ˜ô²}$ “-a 4P0‡B‡¢Ô-õ¡»gDI /[ž™½gfnîY);+”ݶ·~o1ÿxûÛ·ŸúòõÛåññãíÛ·/_ÿúãŸ/Ÿ?Þûöí·_þôñÓ?ÿïÇüò-Ÿýòíçß~½^/÷ç§ËýÓûw_õ…‹Ë§ŸÞ¿ãþÇ/Öoʨ‹›Têòé-÷ïØå/ñ?ÿùþÝç-þtùôßïß½”Áÿÿþðj3:ŽB]Ìæârs-¿ýøþÝÿþîòëɇâVÊúðtX?>×ÿüA¢Uÿç;攌 s^èœáÿ–?ÿ©ø‡§ÿz¾0B)yázó†K½¹° e7’òÄLÈg&tø1ìú Ãgýÿ~ø’éû¶vžM&-ÂoÚ”ÉÉ®‡ýr²_sájcŠLÉÃWÎ,÷Ÿb˜RÀ”‹Ôö~óê¢dØ^˜Òl,Óý§ßM&dOœ-6Åä&›À%B>âÝÁTø‰}¾r¾7&üØø·ëƒŸgŒÉëƒâñO@ñ׫Žm~ƈüQ¥a‹#«^?† É7kцˆ¨i ¤Þ¬ÄS>2vç«}šã}*±9~~ŸöÄ>•Ùœ§ûÆgÒÞ²¸#J¨_®ñ”0À l«Ë|•Yá¡×ü ôyúÌPžŒkYžÚ aV¿=äaÐíªâ/-~é;ìX_³ž¦mE鲶&òàÕ¢Z!”f*XQD¦ÛXÐŽ1ŽM Q.’£2œS.?Yì·q6»¦Náo°º§z̤”…t¯™þ ‘×ú«}ÌDàÚW¶â/€í@Ë0v/éÛ4%›Å™2c-‘”n¢è¤íWΊðlã)O÷Q·ü¥a¶‰ºÞï šH˜Nþšæ…Ýð^6MZ1ç†ëÊ9¡oÖ’øÅŽ¨»YwRT8[ÈŠåÅTÓk0X:‰)»ˆm¦Ê•YqÏZ®á€q(·˜q~^)¤à« •dš’Ø… jcB‰li’€Õ…¿÷8øê±tNŠ©9(g¶é ‰…ƒ»6¥;z™7óÞc»¶#|+ÓÂù¡W*YÄÂ# Ž¼R~³D.>¿jì¯>ô¬ìÊ…ìj,+’Ý{•Ð¬S¼gfÑÞµ~É’Å~*RÁ2Êõ,FÄ”hMq~º©Ãdk”u®ÖÓŒBF¹àIxM@|b å Ö’«Ž~Å3tŒÖ”Ïxò{Þ‹”§_š6eÊç’²ÀF² ¢ ¢ Ýæ]’ ¾²&ßd¥”+öÄý[wÍìH¾£Ø”Œ f¶ºÌt0lJ‹è-¬L§’D€mpp×Í3ÉüxQ™hxE¶| E¹>¶SAO9áÑ’2′”-“þ*vJyê? M|R dÇ‹Ø÷Á˜›-e”SÝRìæ+ÚÈ-ÌŠ”´þ9 ]DN·Û°Òµs·)MV””Z¡s!7.ûM²N&A1]²f€|où{Î;’Œl±Ça‡•ëðä‡/_pþþƒ ?áÓ/KîÏPµäÓÊ}ÊŒ³Ì ²|óœÎò°ŒgÐI ƒóó{üXže,…íå9ªov=ÏY°A?1@Z‡´BÌN`ƒòðAX@:ìgÀHñ!©™¡êS”P/ËàÌÔ%UÔ5ª;ŒgZf¸¨ôã²É°.ÑØáª3ÿÃ¥‰ ²êAð.Ž-&ÈŽ

Источник

Очень часто к нам обращаются люди, которые хотят купить вакуумный насос, но слабо представляют, что такое вакуум. Попытаемся разобраться, что же это такое. По определению, вакуум – это пространство, свободное от вещества (от латинского слова «vacuus» – пустой). Существует несколько определений вакуума: технический вакуум, физический вакуум, космический вакуум и т.д. Мы будем рассматривать технический вакуум, который определяется как сильно разреженный газ. Рассмотрим на примере, что такое вакуум и как его измеряют. На нашей планете существует атмосферное давление, принятое за единицу (одна атмосфера). Оно меняется в зависимости от погоды, высоты на уровнем моря, но мы не будем принимать это во внимание, так как это не будет никак влиять на понимание понятия вакуум. Итак, мы имеем давление на поверхности земли равное 1 атмосфере. Всё, что ниже 1 атмосферы (в закрытом сосуде), называется техническим вакуумом. Возьмём некий сосуд и закроем его герметичной крышкой. Давление в сосуде будет равно 1 атмосфере. Если мы начнём откачивать из сосуда воздух, то в нём возникнет разряжение, которое и называется вакуумом. Рассмотрим на примере: в левом сосуде 10 кружочков. Пусть это будет 1 атмосфера. «откачаем» половину – получим 0,5 атм, оставим один – получим 0,1 атм.

Так как в сосуде всего одна атмосфера, то и максимально возможный вакуум мы можем получить (теоретически) ноль атмосфер. “Теоретически” – т.к. выловить все молекулы воздуха из сосуда практически невозможно. По этому, в любом сосуде, из которого откачали воздух (газ) всегда остается какое-то его минимальное количество. Это и называют “остаточным давлением”, то есть давление, которое осталось в сосуде после откачки из него газов. Существуют специальные насосы, которые могут достичь глубокого вакуума до 0,00001 Па, но всё равно не до нуля. В обычной жизни редко когда требуется вакуум глубже 0,5 – 10 Па (0,00005-0,0001 атм). Есть несколько вариантов измерения вакуума, которые зависят от выбора точки отсчёта: 1. За единицу принимается атмосферное давление. Всё, что ниже единицы – вакуум. То есть шкала вакуумметра от 1 до 0 атм (1…0,9…0,8…0,7…..0,2…0,1….0). 2. За ноль принимается атмосферное давление. То есть вакуум – все отрицательные числа меньше 0 и до -1. То есть шкала вакуумметра от 0 до -1 (0, -0,1…-0,2….,-0,9,…-1). Также шкалы могут быть в кПа, mBar, но это всё аналогично шкалам в атмосферах. На картинке показаны вакуумметры с различными шкалами, которые показывают одинаковый вакуум:

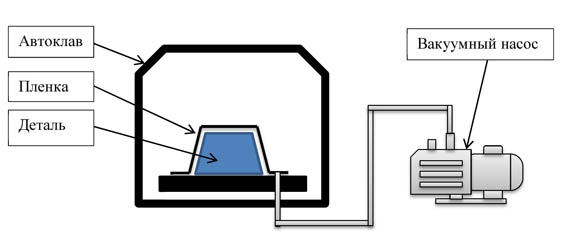

Из всего сказанного выше видно, что величина вакуума не может быть больше атмосферного давления. К нам почти каждый день обращаются люди, которые хотят получить вакуум -2, -3 атм и т.д. И они очень удивляются когда узнают, что это невозможно (кстати, каждый второй из них говорит, что “вы сами ничего не знаете”, “а у соседа так” и т.д. и.т.п.) На самом деле, все эти люди хотят формовать детали под вакуумом, но чтобы прижим детали был более 1 кг/см2 (1 атмосферы). Этого можно достичь, если накрыть изделие плёнкой, откачать из под неё воздух (в этом случае, в зависимости от созданного вакуума, максимальный прижим составит 1 кг/см2 (1 атм=1 кг/см2)), и после этого поместить это всё в автоклав, в котором будет создано избыточное давление. То есть для создания прижима в 2 кг/см2, достаточно создать в автоклаве избыточное давление в 1 атм.

Теперь несколько слов о том, как многие клиенты измеряют вакуум на выставке ООО “Насосы Ампика”, у нас в офисе: включают насос, прикладывают палец (ладонь) к всасывающему отверстию вакуумного насоса и сразу делают вывод о величине вакуума. Обычно, все очень любят сравнивать советский вакуумный насос 2НВР-5ДМ и предлагаемый нами его аналог VE-2100. После такой проверки, всегда говорят одно и тоже – вакуум у 2НВР-5ДМ выше (хотя на самом деле оба насоса выдают одинаковые параметры по вакууму). В чем же причина такой реакции? А как всегда – в отсутствии знаний законов физики и что такое давление вообще. Немного ликбеза: давление «P» – это сила, которая действует на некоторую площадь поверхности, направленная перпендикулярно этой поверхности (отношение силы «F» к площади поверхности «S»), то есть P=F/S. По-простому – это сила, распределённая по площади поверхности. Из этой формулы видно, что чем больше площадь поверхности, тем меньше будет давление. А также сила, которая потребуется для отрыва руки или пальца от входного отверстия насоса, прямо пропорциональна величине площади поверхности (F=P*S). Диаметр всасывающего отверстия у вакуумного насоса 2НВР-5ДМ – 25 мм (площадь поверхности 78,5 мм2). Диаметр всасывающего отверстия у вакуумного насоса VE-2100 – 6 мм (площадь поверхности 18,8 мм2). То есть для отрыва руки от отверстия диаметром 25 мм, требуется сила в 4,2 раза большая, чем для диаметра отверстия 6 мм (при одинаковом давлении). Именно по этому, когда вакуум измеряют пальцами, получается такой парадокс. Давление «P», в этом случае, рассчитывается как разница между атмосферным давлением и остаточным давлением в сосуде (то есть вакуумом в насосе). Как посчитать силу прижима какой-либо детали к поверхности? Очень просто. Можно воспользоваться формулой приведенной выше, но попробуем объяснить попроще. Например, пусть требуется узнать, с какой силой может быть прижата деталь размером 10х10 см при создании под ней вакуума насосом ВВН 1-0,75. Берём остаточное давление, которое создаёт этот вакуумный насос серии ВВН. Конкретно у этого водокольцевого насоса ВВН 1-0,75 оно составляет 0,4 атм. 1 атмосфера равна 1 кг/см2. Площадь поверхности детали – 100 см2 (10см х10 см). То есть, если создать максимальный вакуум (то есть давление на деталь будет 1 атм), то деталь прижмётся с силой 100 кг. Так как у нас вакуум 0,4 атм, то прижим составит 0,4х100=40 кг. Но это в теории, при идеальных условиях, если не будет подсоса воздуха и т.п. Реально нужно это учитывать и прижим будет на 20…40% меньше в зависимости от типа поверхности, скорости откачки, и т.п. Теперь пару слов о механических вакуумметрах. Эти устройства показывают остаточное давление в пределах 0,05…1 атм. То есть он не покажет более глубокого вакуума (будет всегда показывать «0»). Например, в любом пластинчато-роторном вакуумном насосе, по достижении его максимального вакуума, механический вакуумметр всегда будет показывать «0». Если требуется визуальное отображение значений остаточного давления, то нужно ставить электронный вакуумметр, например VG-64. Часто к нам приходят клиенты, которые формуют детали под вакуумом (например, детали из композиционных материалов: углепластика, стеклопластика и т.п.), это нужно для того, чтобы во время формовки из связующего вещества (смолы) выходил газ и тем самым улучшались свойства готового продукта, а так же деталь прижималась к форме плёнкой, из-под которой откачивают воздух. Встаёт вопрос: каким вакуумным насосом пользоваться – одноступенчатым или двухступенчатым? Обычно думают, что раз вакуум у двухступенчатого выше, то и детали получаться лучше. Вакуум у одноступенчатого насоса 20 Па, у двухступенчатого 2 Па. Кажется, что раз разница в давлении в 10 раз, то и прижиматься деталь будет гораздо сильнее. Но так ли это на самом деле? 1 атм = 100000 Па = 1 кг/см2. Значит разница в прижиме плёнки при вакууме 20 Па и 2 Па составит 0,00018 кг/см2 (кому не лень – посчитает сам). То есть, практически, разницы никакой не будет, т.к. выигрыш в 0,18 г в силе прижима погоды не сделает. Расчет времени вакуумирования емкости Как рассчитать за какое время вакуумный насос откачает вакуумную камеру? В отличии от жидкостей, газы занимают весь имеющийся объем и если вакуумный насос откачал половину воздуха, находящегося в вакуумной камере, то оставшаяся часть воздуха вновь расширится и займет весь объем. Ниже приведена формула для вычисления этого параметра. t = (V/S)*ln(p1/p2)*F, где t – время (в часах) необходимое для откачки вакуумного объема от давления p1 до давления p2 V – объем откачиваемой емкости, м3 S – быстрота действия вакуумного насоса, м3/час p1 – начальное давление в откачиваемой емкости, мбар p2 – конечное давление в откачиваемой емкости, мбар ln – натуральный логарифм F – поправочный коэффициент, зависит от конечного давления в емкости p2: – p2 от 1000 до 250 мбар F=1 – p2 от 250 до 100 мбар F=1,5 – p2 от 100 до 50 мбар F=1,75 – p2 от 50 до 20 мбар F=2 – p2 от 20 до 5 мбар F=2,5 – p2 от 5 до 1 мбар F=3 В двух словах, это всё. Надеемся, что кому-нибудь эта информация поможет сделать правильный выбор вакуумного оборудования и блеснуть знаниями за кружкой пива… |

Источник