Конструкции днищ для сосудов

В цилиндрических емкостях и аппаратах наибольшее давление приходится на днище. Поэтому они должны обладать повышенной прочностью и устойчивостью к агрессивным воздействиям.

По форме они бывают:

- плоские;

- скругленные;

- конические.

Кроме того, отличают отбортованные и неотбортованные днища. Округлые (выпуклые) днища подразделяются на сферические или полусферические, торосферические или эллиптические. По мнению специалистов, наиболее рациональная форма днища – эллиптическая поверхность. Она позволяет при минимальной толщине листа равномерно распределить давление на поверхность, хорошо противостоят перепадам давления и гидродинамическим ударам, прост в производстве. Равномерность распределения давления достигается непрерывным плавным изменением радиуса поверхности от краев к центру.

В сварном емкостном оборудовании чаще всего встречаются эллиптические днища ГОСТ 6533-78. Они предназначаются для использования в аппаратах, котлах, трубопроводах и других емкостях с жидкими и газообразными средами. Они изготавливаются из отбортованной высококачественной стали и полностью отвечают всем требованиям Госгортехнадзора. Еще один популярный вид – эллиптические днища ГОСТ 11372-74, изготавливаемые из алюминия или латуни. Они применяются в агрессивных средах, где нельзя применять сталь. Для изготовления эллиптических днищ применяется технология горячей штамповки. В процессе производства они вытягиваются на прессах и отбортовываются по размеру соответствующих цилиндров. Контроль толщины стенок позволяет гарантировать ее постоянную величину, что позволяет четко прогнозировать технические и эксплуатационные характеристики. Преимуществом отботрованных днищ являются ровные края, что ускоряет изготовление емкостей и другого оборудования и делает процесс производства безопаснее. Поскольку днище подвергается избыточному давлению, в нем возникает растягивающее напряжение. Его воздействие на металл находится в прямой зависимости от толщины листа и силы внутреннего напряжения, возникающего в нем. Хуже всего с такими нагрузками справляются плоские днища, по этой причине они устанавливаются на аппараты диаметром не более 1200 мм, эксплуатирующиеся при небольшом давлении, например, наливные емкости. Для емкостей, работающих с высоким давлением, предназначаются эллиптические днища. Они применяются в различных промышленных отраслях, в том числе фармацевтической, химической, нефтеперерабатывающей, пищевой и т.д. Для их изготовления используется металлический лист толщиной от 4 до 100 мм. Рабочий диаметр изделий может достигать 4500 мм. Для производства днищ, диаметр которых превышает 2000 мм, применяется технология фланжирования со сваркой.

Торосферические днища имеют характеристики с эллиптическими конструкциями. Меридиональное сечение таких днищ состоит из трех частей – центральной (плоской), переходной (с радиусом кривизны) и цилиндрической. Они предназначаются для установки в аппаратуру, работающую под давлением не более 6 бар. Они изготовляются при помощи холодной штамповки, для днищ больших диаметров применяется технология фланжирования.

Для аппаратуры, емкостей и трубопроводов, работающих с рабочими средами под высоким давлением, применяются полусферические днища, которые еще называют гемисферическими. В разрезе они представляют собой полусферу. Сферические сегменты производятся при помощи штамповки, а затем соединяются сварочными швами. Среди конических днищ чаще всего встречаются конструкции с углом 90 градусов при вершине. При диаметре более 1200 мм днище составлено из двух конструктивных элементов – конического и кольцевого, который отбортовывается. Иногда кольцевая часть сваривается из стальных лепестков.

Вернуться к списку статей

Источник

Версия для печати

02 Сентября 2015 г.

Наши Заказчики часто задают вопрос, по какому принципу мы на Заводе выбираем ту или иную форму днищ в различных горизонтальных резервуарах и емкостях или, например, на основе каких государственных стандартов проектируются днища. В данной статье мне бы хотелось представить обзор тематики, касающейся типов днищ, зависимость конструкции днища от условий эксплуатации и т.п.

Наш Завод изготавливает различные резервуары и емкости горизонтальной конструкции и различного назначения: для хранения жидкостей и газообразных сред, дренажные емкости и сосуды, работающие под давлением и без, что зависит от свойств эксплуатируемой рабочей среды.

Так, ассортимент предлагаемых нами горизонтальных емкостей включает в себя:

- горизонтальные резервуары РГС, РГСН, РГСП, РГСД

- емкости ЕП (ЕПП)

- аппараты ГЭЭ, ГКК, ГПП

- сосуды для сжиженных газов

Все вышеперечисленные емкости представляют собой горизонтальный цилиндрический корпус с двумя днищами. В зависимости от характеристик рабочей среды (жидкость или газообразные составы, плотность, температурный режим) и условий эксплуатации (хранение под давлением или без) днища могут иметь различную конструкцию. Так, различают следующие виды днищ:

- плоские днища

- конические днища

- сферические днища

- торосферические днища

- эллиптические днища

Выбор той или иной формы днищ зависит от многих параметров. Ниже мы подготовили краткую, но полную информацию по характеристикам днищ, выпускаемых Заводом САРРЗ в партнерстве с производителем днищ ООО “СП Бомбе”.

Процесс изготовления днищ для горизонтальных емкостей

Для изготовления качественной продукции, например, днищ, партнеры располагают всем необходимым оборудованием: оборудованием для плазменной резки металла, аппаратом для автоматической сварки, множеством токарно-фрезерных станков для обработки краев, фланжировочным станком, гидравлическими прессами и др.

Процесс производства днищ резервуаров условно можно разделить на этапы. Это:

- проектирование днищ в соответствии с государственными стандартами

- резка, формирование днищ из заготовок, обработка кромок и отбортовка

- сварка днищ и обечаек горизонтальных емкостей

В отделе проектирования наши инженеры-проектировщики оперируют и полагаются на требования нормативных документов. Их огромное множество, но мы определили наиболее значимые:

- ГОСТ 17032-2010 “Резервуары стальные горизонтальные для нефтепродуктов. Технические условия”

- ГОСТ Р 52630-2012 “Сосуды и аппараты стальные сварные. Общие технические условия (с Изменением № 1)”

- ПБ 03-584-03 “Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных”

- ГОСТ 12619-78 “Днища конические отбортованные с углами при вершине 60 и 90°. Основные размеры”

- ГОСТ 12621-78 “Днища конические неотбортованные с углом при вершине 140 градусов. Основные размеры”

- ГОСТ 12620-78 “Днища конические неотбортованные с углами при вершине 60, 90 и 120 градусов. Основные размеры”

- ГОСТ 12622-78 “Днища плоские отбортованные. Основные размеры”

- ГОСТ 12623-78 “Днища плоские неотбортованные. Основные размеры”

- ГОСТ 6533-78 “Днища эллиптические отбортованные стальные для сосудов, аппаратов и котлов. Основные размеры”

- ГОСТ 25221-82 “Сосуды и аппараты. Днища и крышки сферические неотбортованные. Нормы и методы расчета на прочность”

К описанию конструкций днищ я вернусь немного позже. Для начала мне бы хотелось рассказать Вам как изготавливаются сами днища.

После получения металлопроката и карт раскройки днищ от инженеров-проектировщиков начинается процесс производства днищ, который зависит от их (днищ) конструкций (конические, эллиптические, плоские, сферические) и марки стали.

Сначала наши специалисты осуществляют раскрой заготовки на станке плазменной или механической резки. Заготовки для эллиптических, сферических или плоских днищ отправляются на гидравлический пресс для штамповки или фланжировочную машину для холодной обкатки.

На гидравлическом прессе заготовке придается необходимая форма при ее нагреве под давлением. Далее уже сформированное днище проходит процесс отбортовки методом холодной накатки – пластической загибке бортов (кромок) днищ. Гибку кромок выполняют формовочные ролики, которые двигаются в горизонтальном и вертикальном направлении. Также для обработки бортов может использоваться метод вальцевания. Для получения ровных кромок их обрабатывают на шлифовочной машине или установке плазменной резки. На фланжировочном же станке происходит последовательно – придание формы днища и отбортовка кромок роликами. Для защиты днищ впоследствии во время эксплуатации, поверхность шлифуют, проводят электрохимическое травление, окрашивают, подвергают пескоструйной обработке или наносят специальное антикоррозионное покрытие. Выбор того или иного способа защиты зависит от требований Заказчика.

На гидравлическом прессе заготовке придается необходимая форма при ее нагреве под давлением. Далее уже сформированное днище проходит процесс отбортовки методом холодной накатки – пластической загибке бортов (кромок) днищ. Гибку кромок выполняют формовочные ролики, которые двигаются в горизонтальном и вертикальном направлении. Также для обработки бортов может использоваться метод вальцевания. Для получения ровных кромок их обрабатывают на шлифовочной машине или установке плазменной резки. На фланжировочном же станке происходит последовательно – придание формы днища и отбортовка кромок роликами. Для защиты днищ впоследствии во время эксплуатации, поверхность шлифуют, проводят электрохимическое травление, окрашивают, подвергают пескоструйной обработке или наносят специальное антикоррозионное покрытие. Выбор того или иного способа защиты зависит от требований Заказчика.

После получения готового элемента он проходит контроль качества в имеющейся на Заводе лаборатории визуально-измерительным методом, ультразвуковым или методом проникающего контроля.

Далее скажу несколько слов о различных конструкциях днищ.

Плоские днища

Плоские днища, в основном, применяются на резервуарах с малыми перепадами давления, рабочее давление в которых не превышает 0,07 МПа. Толщину металла, а также необходимость установки ребер жесткости наши специалисты рассчитывают исходя из давления внутри сосуда. Плоские днища бывают отбортованными или неотбортованными. Отбортованные днища имеют обработанные края и более удобны для получения качественного сварного шва со стенкой. Такие днища изготавливаются методом холодной накатки на фланжировочных машинах, на которых происходит отбортовка кромок. Предварительно заготовку могут подвергнуть термической обработке для повышения увеличения прочности.

Плоские днища, в основном, применяются на резервуарах с малыми перепадами давления, рабочее давление в которых не превышает 0,07 МПа. Толщину металла, а также необходимость установки ребер жесткости наши специалисты рассчитывают исходя из давления внутри сосуда. Плоские днища бывают отбортованными или неотбортованными. Отбортованные днища имеют обработанные края и более удобны для получения качественного сварного шва со стенкой. Такие днища изготавливаются методом холодной накатки на фланжировочных машинах, на которых происходит отбортовка кромок. Предварительно заготовку могут подвергнуть термической обработке для повышения увеличения прочности.

Конические днища

Геометрия конических днищ характеризуется диаметрами широкой (место сварки с самим аппаратом) и узкой части, углом наклона от центра к краям (60°, 90°, 120°, 140°) и расстоянием от широкой до узкой частей. Конические отбортованные днища изготавливаются из нескольких элементов, которые сначала свариваются, а затем подаются на фланжировочную машину для отбортовки краев. Конические неотбортованные днища производятся на гидравлических прессах с последующей обработкой кромок и поверхности.

Геометрия конических днищ характеризуется диаметрами широкой (место сварки с самим аппаратом) и узкой части, углом наклона от центра к краям (60°, 90°, 120°, 140°) и расстоянием от широкой до узкой частей. Конические отбортованные днища изготавливаются из нескольких элементов, которые сначала свариваются, а затем подаются на фланжировочную машину для отбортовки краев. Конические неотбортованные днища производятся на гидравлических прессах с последующей обработкой кромок и поверхности.

Эллиптические и торосферические днища

Наиболее распространенным видом днищ являются эллиптические, так как их применяют в сосудах, работающих под высоким давлением. Подобные днища изготавливаются двумя способами в зависимости от диаметра: днища диаметром до 2 м производят на гидравлических прессах, более крупные днища – на фланжировочных станках с последующей сваркой элементов. Края днищ проходят отбортовку кромок. Размеры эллиптических днищ типизированы. Но мы также предлагаем производство днищ по индивидуальным размерам. Единственное, что следует отметить: высота выпуклой части должна быть не менее 0,25 внутреннего диаметра днища.

Наиболее распространенным видом днищ являются эллиптические, так как их применяют в сосудах, работающих под высоким давлением. Подобные днища изготавливаются двумя способами в зависимости от диаметра: днища диаметром до 2 м производят на гидравлических прессах, более крупные днища – на фланжировочных станках с последующей сваркой элементов. Края днищ проходят отбортовку кромок. Размеры эллиптических днищ типизированы. Но мы также предлагаем производство днищ по индивидуальным размерам. Единственное, что следует отметить: высота выпуклой части должна быть не менее 0,25 внутреннего диаметра днища.

Торосферические днища являются разновидностью эллиптических днищ. При этом они должны иметь высоту выпуклой части не менее 0,2 от внутреннего диаметра днища, радиус отбортовки не менее 0,095 внутреннего диаметра днища и внутренний радиус кривизны центральной части не более внутреннего диаметра днища.

Сферические днища

Сферические днища могут производиться как холодной, так и горячей штамповкой. Также если диаметр сферы слишком велик, такие днища состоят из нескольких свариваемых между собой отдельных”лепестков”. Для изготовления точного сферического днища важны такие параметры как внутренний диаметр и радиус сферы. При этом радиус сферы должен быть не менее 0,85 диаметра и не более диаметра.

Сферические днища могут производиться как холодной, так и горячей штамповкой. Также если диаметр сферы слишком велик, такие днища состоят из нескольких свариваемых между собой отдельных”лепестков”. Для изготовления точного сферического днища важны такие параметры как внутренний диаметр и радиус сферы. При этом радиус сферы должен быть не менее 0,85 диаметра и не более диаметра.

Ниже для Вашего удобства привожу сводную справочную таблицу по соответствию типов емкостей и их днищ в зависимости от условий эксплуатации и соответствующие государственные стандарты.

Сводная таблица по конструктивным типам днищ горизонтальных емкостей

| Типы горизонтальных емкостей | Тип днища | Рабочая среда | Рабочее давление | Температурный режим эксплуатации | Нормативная база |

|---|---|---|---|---|---|

| Горизонтальные резервуары РГС (РГСН, РГСП, РГСД) | плоские отбортованные | неагрессивные жидкие продукты, техническая вода плотностью до 1300 кг/м3 | до 0,04 МПа | от -65ºС до +90ºС |

|

| плоские неотбортованные | |||||

| конические отбортованные | до 0,07 МПа | ||||

| конические неотбортованные | |||||

| Дренажные емкости ЕП и ЕПП | конические | нефтепродукты, масла, кислоты, щелочи с плотностью до 1000 кг/м3 и вязкостью не более 30х10-6 м2/с | до 0,07 МПа | от -15ºС до +80ºС |

|

| Аппараты ГЭЭ | эллиптические | жидкие и газообразные невзрывоопасные и нетоксичные среды плотностью до 1600 кг/м3 | до 1,6 МПа | от -60ºС до +50ºС |

|

| Аппараты ГКК | конические | жидкие и газообразные невзрывоопасные и нетоксичные среды плотностью до 1600 кг/м3 | до 1,6 МПа | от -60ºС до +50ºС |

|

| Аппараты ГПП | плоские | жидкие и газообразные невзрывоопасные и нетоксичные среды плотностью до 1600 кг/м3 | до 1,6 МПа | от -60ºС до +50ºС |

|

| Цилиндрические аппараты тип 1 | эллиптические | неагрессивные газовые и жидкие рабочие среды с плотностью до 1000 кг/м3 | до 2,5 МПа | от -60ºС до +300ºС |

|

| Отстойники | эллиптические | сточная вода, нефть, попутный газ | до 2,5 МПа | от -60ºС до +100ºС |

|

Если у Вас остались вопросы, звоните на Завод по телефону 8-800-555-9480 или пишите на электронную почту .

С уважением,

Директор Саратовского резервуарного завода Гамаюнов Михаил Михайлович

Источник

Версия для печати

3.1 Общие требования

3.1.1 Конструкция сосудов должна быть технологичной, надежной в течение установленного в технической документации срока службы, должна обеспечивать безопасность при изготовлении, монтаже и эксплуатации, предусматривать возможность визуального и измерительного контроля (в том числе внутренней поверхности), очистки, промывки, полного опорожнения, продувки и ремонта, контроля технического состояния сосуда при диагностировании, а также контроля за отсутствием давления и отбора среды перед открытием сосуда.

Если конструкция сосуда не позволяет при техническом освидетельствовании проведения гидравлического испытания и/или визуального и измерительного контроля (наружного или внутреннего) в объеме. требуемом настоящим стандартом, должны быть предусмотрены компенсирующие меры при расчете и проектировании сосуда. В технической документации на сосуд должны быть указаны методика, периодичность и объем контроля сосуда, выполнение которых обеспечит своевременное выявление и устранение дефектов.

3.1.2 Назначенный или расчетный срок службы сосуда указывают в технической документации.

3.1.3 При проектировании сосудов необходимо учитывать технические требования к перевозке грузов транспортом, обеспечивающим доставку, целостность и сохранность сосуда к месту эксплуатации.

Сосуды, которые не могут быть транспортированы в собранном виде, должны быть спроектированы из частей, соответствующих по габаритам требованиям к перевозке транспортными средствами.

Деление сосуда на транспортируемые части необходимо указывать в технической документации.

3.1.4 Сосуды, транспортируемые в собранном виде, а также транспортируемые части должны иметь строповые устройства (захватные приспособления) для проведения погрузочно-разгрузочных работ, подъема, перемещения и установки сосудов в проектное положение.

Допускается использовать технологические штуцера, горловины, уступы, бурты и другие конструктивные элементы сосудов при подтверждении расчетом на прочность.

Конструкция, места расположения строповых устройств и конструктивных элементов для строповки, их количество, схема строповки сосудов и их транспортируемых частей должны быть указаны в технической документации.

3.1.5 Опрокидываемые сосуды должны иметь приспособления, предотвращающие самоопрокидывание.

3.1.6 В зависимости от расчетного давления, температуры стенки и характера рабочей среды сосуды подразделяют на группы. Группу сосуда определяет разработчик, но она должна быть не ниже чем указано в таблице 1.

Таблица 1. Группы сосудов

| Группа | Расчетное давление, МПа | Температура стенки, ºС | Характеристика рабочей среды |

|---|---|---|---|

| Под налив и от 0 до 0,05 включ. | Независимо | Токсичная 1. 2. 3-го классов опасности по ГОСТ 12.1.007 | |

| 1 | От 0,05 или вакуум | Взрывоопасная, пожароопас- ная и/или токсичная 1. 2. 3-го классов опасности по ГОСТ 12.1.007 | |

| 2 | От 0.05 до 2.5 включ. | Выше 400 | Любая, за исключением указанной для 1-й группы сосудов |

| От 2.5 до 5.0 включ. | Выше 200 | ||

| Св. 5.0 | Независимо | ||

| От 0.05 до 5.0 включ. | Ниже минус 40 | ||

| 3 | От 0,05 до 2.5 включ. | От минус 40 до 400 | |

| Св. 2.5 до 5,0 включ. | От минус 40 до 200 | ||

| 4 | От 0.05 до 1.6 включ. | От минус 20 до 200 | |

| 5 | Под налив и от 0 до 0,05 вкпюч. | Независимо | Любая, за исключением ток- сичной 1. 2. 3-го классов опас- ности по ГОСТ 12.1.007 |

| Вакуум | Взрывобезопасная, пожаро- безопасная и/или токсичная 4-го класса опасности по ГОСТ 12.1.007 | ||

| Для сосудов, работающих при положительных температурах, принимают расчетную температуру. Для сосудов, работающих при отрицательных температурах, принимают минимальную рабочую температуру. Сосуды, работающие при отрицательных температурах от минус 40ºС до минус 20ºС или от 200 до 400ºС при давлении от 0.05 МПа до 1.6 МПа включительно, относятся к 3-й группе. | |||

Группу сосуда с полостями, имеющими различные расчетные параметры и среды, допускается определять для каждой полости отдельно.

3.1.7 Базовые диаметры сосудов рекомендуется принимать по ГОСТ 9617.

3.2 Днища, крышки, переходы

3.2.1 В сосудах применяют днища: эллиптические, полусферические, торосферические, сферические неотбортованные, конические отбортованные, конические неотбортованные, плоские отбортованные, плоские неотбортованные, плоские, присоединяемые на болтах.

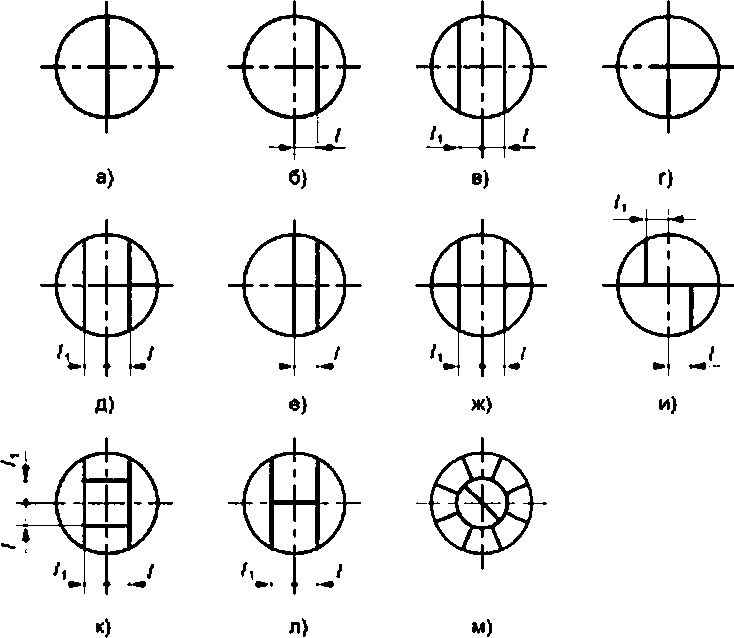

3.2.2 Заготовки выпуклых днищ допускается изготовлять сварными из частей с расположением сварных швов согласно указанным на рисунке 1.

l и l1 – расстояния от оси заготовки эллиптических и торосферических днищ до центра сварного шва

Рисунок 1. Расположение сводных швов заготовок выпуклых днищ

Расстояния l и l1, должны быть не более 1/5 внутреннего диаметра днища. При этом для вариантов в), д), ж), и), к), л) сумма расстояний l и l1, должна быть не менее 1/5 внутреннего диаметра днища.

При изготовлении заготовок с расположением сварных швов согласно рисунку 1 м) количество лепестков не регламентируется.

3.2.3 выпуклые днища допускается изготавливать из штампованных лепестков и шарового сегмента. Количество лепестков не регламентируется.

Если по центру днища устанавливают штуцер, то шаровой сегмент допускается не изготовлять.

3.2.4 Круговые швы выпуклых днищ, изготовленных из штампованных лепестков и шарового сегмента или заготовок с расположением сварных швов согласно рисунку 1 м) должны быть расположены от центра днища на расстоянии по проекции не более 1/3 внутреннего диаметра днища. Для полусферических днищ расположение круговых швов не регламентируется.

Наименьшее расстояние между меридиональными швами в месте их примыкания к шаровому сегменту или штуцеру, установленному по центру днища вместо шарового сегмента, а также между меридиональными швами и швом на шаровом сегменте, должно быть более трехкратной толщины днища, но не менее 100 мм по осям швов.

3.2.5 Основные размеры эллиптических днищ должны соответствовать ГОСТ 6533. Допускаются другие базовые диаметры эллиптических днищ при условии, что высота выпуклой части не менее 0,25 внутреннего диаметра днища.

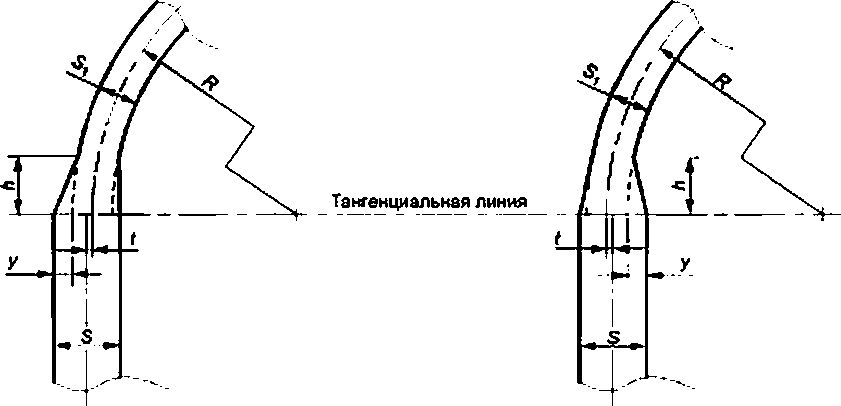

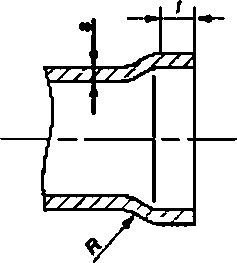

3.2.6 Полусферические составные днища (см. рисунок 2) применяют в сосудах при выполнении следующих условий:

- нейтральные оси полушаровой части днища и переходной части обечайки корпуса должны совпадать; совпадение осей должно быть обеспечено соблюдением размеров, указанных в конструкторской документации;

- смещение t нейтральных осей полушаровой части днища и обечайки корпуса не должно превышать 0.5 (s – s1);

- высота b переходной части обечайки корпуса должна быть не менее Зу.

s – толщина стенки обечайки, s1 – толщина стенки днища, R – радиус полусферического днища по нейтральной оси, h – высота переходной части обечайки корпуса, t – смещение нейтральных осей полушаровой части днища и обечайки корпуса, у – расстояние между наружной (внутренней) цилиндрической поверхностью обечайки корпуса и наружной (внутренней) сферической поверхностью днища

Рисунок 2 — Узел соединения днища с обечайкой

3.2.7 Сферические неотбортованные днища допускается применять в сосудах 5-й группы, за исключением работающих под вакуумом.

Сферические неотбортованные днища в сосудах 1, 2, 3, 4-й групп и в сосудах, работающих под вакуумом, допускается применять только в качестве элемента фланцевых крышек.

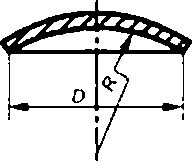

Сферические неотбортованные днища (см. рисунок 3) должны:

- иметь радиус сферы R не менее 0.85D и не более D;

- привариваться сварным швом со сплошным проваром.

D — внутренний диаметр днища, R — радиус сферы по внутреннему диаметру

Рисунок 3. Сферическое неотбортованное днище

3.2.8 Торосферические днища должны иметь:

- высоту выпуклой части, измеренную по внутренней поверхности, не менее 0,2 внутреннего диаметра днища;

- внутренний радиус отбортовки не менее 0,095 внутреннего диаметра днища;

- внутренний радиус кривизны центральной части не более внутреннего диаметра днища.

3.2.9 Конические неотбортованные днища или переходы допускается применять:

а) для сосудов 1, 2, 3, 4-й групп, работающих под внутренним давлением, если центральный угол при вершине конуса не более 45°.

Допускается использование конических днищ и переходов с углом при вершине более 45° при условии дополнительного подтверждения их прочности расчетом по допускаемым напряжениям в соответствии с ГОСТ 34233.1 (пункт 8.10).

б) для сосудов, работающих под наружным давлением или вакуумом, если центральный угол при вершине конуса не более 60°.

Ограничения, приведенные в перечислениях а) и б), не распространяются на сосуды под налив и сосуды, работающие под давлением от 0 до 0,05 МПа.

Части выпуклых днищ в сочетании с коническими днищами или переходами применяют без ограничения угла при вершине конуса.

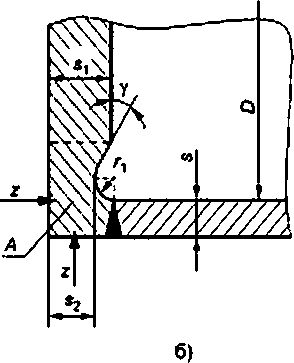

3.2.10 Плоские днища в сосудах, работающих под избыточным давлением или под вакуумом, применяемые в сосудах 1, 2, 3, 4-й групп, необходимо изготовлять из поковок [(см. рисунки 4 а), 4 б)] или отбортованными из листового проката [см. рисунок 4 в)], если отбортовка выполнена штамповкой или обкаткой кромки листа с изгибом на 90°.

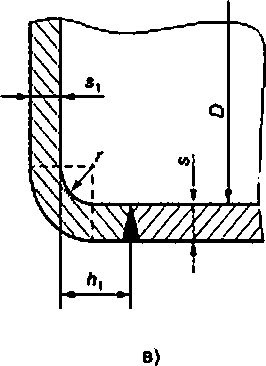

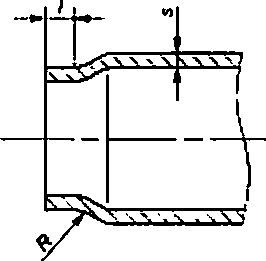

D – внутренний диаметр обечайки; s – толщина обечайки; s1 – толщина днища; s2 – наименьшая толщина днища в месте кольцевой выточки, h1 – длина отбортовки днища, г – радиус закругления днища; r1 – радиус кольцевой выточки; γ – угол проточки днища

Рисунок 4. Плоские днища

При этом необходимо выполнять следующие условия:

- расстояние от начала закругления плоской части днища до оси сварного шва не менее 0,25√DS [см. рисунки 4 а), 4 е)];

- радиус закругления r ≥ max (s; 0,25s1,) [см. рисунки 4 а), 4 е)];

- радиус кольцевой выточки r1 ≥ 0,25s1, но не менее 8 мм [см. рисунок 4 6));

- наименьшая толщина днища [см. рисунок 4 6)] в месте кольцевой выточки S2 ≥ 0,8s1, но не менее толщины обечайки s;

- длина отбортовки днищ h1 ≥ r [см. рисунки 4 а), 4 в)];

- угол проточки γ должен составлять от 30° до 90° [см. рисунок 4 б)];

- зона А контролируется в направлениях z [см. рисунки 4 а). 4 б)] согласно требованиям 4.4.2.

3.2.11 Основные размеры плоских днищ, предназначенных для сосудов 5-й группы, для сосудов 1-й группы, работающих под налив, а также сосудов, работающих под давлением от 0 до 0,05 МПа должны соответствовать ГОСТ 12622 или ГОСТ 12623.

3.2.12 Длина цилиндрического борта I и зависимости от толщины стенки s (см. рисунок 5) для отбортованных и переходных элементов сосудов, за исключением штуцеров, компенсаторов и выпуклых днищ, должна быть не менее указанной в таблице 2. Радиус отбортовки R не менее 2,5s.

s — толщина стенки для отбортованных и переходных элементов сосуда, R — радиус отбортовки, L — длина цилиндрического борта (участка)

Рисунок 5. Отбортованный и переходный элементы

Таблица 2. Длина цилиндрического борта

| Толщина стенки s, мм | Длина цилиндрического борта I мм, не менее |

|---|---|

| До 5 ВКЛЮЧ. | 15 |

| Св. 5 до 10 включ. | 2s+ 5 |

| Св. 10 до 20 включ. | S+ 15 |

| Св. 20 до 150 включ. | s/2 + 25 |

| Св. 150 | 100 |

3.3 Люки, лючки, бобышки и штуцера

3.3.1 Сосуды должны быть снабжены люками или смотровыми лючками, обеспечивающими осмотр, очистку, безопасность работ по защите от коррозии, монтаж и демонтаж разборных внутренних устройств, ремонт и контроль сосудов. Количество люков и лючков определяет разработчик сосуда.

Люки и лючки необходимо располагать в доступных для пользования местах.

3.3.2 Сосуды с внутренним диаметром более 800 мм должны иметь люки.

Внутренний диаметр люка круглой формы у сосудов, устанавливаемых на открытом воздухе, должен быть не менее 450 мм, а у сосудов, располагаемых в помещении — не менее 400 мм. Размер люков овальной формы по наименьшей и наибольшей осям должен быть не менее 325 х 400 мм.

Внутренний диаметр люка у сосудов, не имеющих корпусных фланцевых разъемов и подлежащих внутренней антикоррозионной защите неметаллическими материалами, должен быть не менее 800 мм.

Допускается проектировать сосуды без люков:

- сосуды, предназначенные для работы с веществами 1-го и 2-го классов опасности по ГОСТ 12.1.007, не вызывающими коррозии и накипи, независимо от их диаметра, при этом следует предусмотреть необходимое количество смотровых лючков;

- сосуды с приварными рубашками и кожухотрубчатые теплообменные аппараты независимо от их диаметра;

- сосуды, имеющие съемные днища или крышки, а также обеспечивающие возможность проведения внутреннего осмотра без демонтажа трубопровода горловины или штуцера.

3.3.3 Сосуды с внутренним диаметром не более 800 мм должны иметь круглый или овальный лючок. Размер лючка по наименьшей оси должен быть не менее 80 мм.

3.3.4 Каждый сосуд должен иметь бобышки или штуцера для наполнения водой и слива, удаления воздуха при гидравлическом испытании. Для этой цели допускается использовать технологические бобышки и штуцера.

Штуцера и бобышки на вертикальных сосудах должны быть расположены с учетом возможности приведения гидравлического испытания как в вертикальном, так и в горизонтальном положениях.

3.3.5 Для крышек люков массой более 20 кг должны быть предусмотрены приспособления для облегчения их открывания и закрывания.

3.3.6 Шарнирно-откидные или вставные болты, закладываемые в прорези, хомуты и другие зажимные приспособления люков, крышек и фланцев, должны быть предохранены от сдвига или ослабления.

3.4 Расположение отверстий

3.4.1 Расположение отверстий в эллиптических и полусферических днищах не регламентируется.

Расположение отверстий на торосферических днищах допускается в пределах центрального сферического сегмента. При этом расстояние от наружной кромки отверстия до центра днища, измеряемое по хорде, должно быть не более 0,4 наружного диаметра днища.

3.4.2 Отверстия для люков, лючков и штуцеров в сосудах 1, 2, 3, 4-й групп должны быть расположены, как правило, вне сварных швов. Допускается расположение отверстий на продольных и кольцевых швах цилиндрических и конических обечаек, выпуклых днищ без ограничения диаметра отверстий при условии 100%-ной проверки сварных швов радиографическим или ультразвуковым методом, если нет других указаний в технической документации.

3.5 Требования к опорам

3.5.1 Цилиндрические и конические опоры из углеродистых и низколегированных сталей допускается применять для сосудов из коррозионно-стойкой стали при условии, что приварку опоры к сосуду проводят с использованием промежуточной обечайки из коррозионно-стойкой стали.

Приварку опор-стоек, опор-лап, цапф, монтажных штуцеров и других несущих устройств из углеродистой и низколегированной сталей к корпусу сосуда из коррозионно-стойкой стали следует выполнять с использованием подкладных пластин из материала того же класса, что и материал корпуса.

3.5.2 Для горизонтальных сосудов угол охвата седловой опоры, как правило, должен быть не менее 120.

3.5.3 При наличии температурных расширений в продольном направлении в горизонтальных сосудах необходимо выполнять неподвижной лишь одну седловую опору, остальные опоры — подвижными. Указание об этом должно содержаться в технической документации.

3.5.4 Седловые опоры теплообменных аппаратов с извлекаемыми трубными пучками должны выдерживать продольную силу, эквивалентную 1,5 массы трубного пучка теплообменника.

3.6 Требования к внутренним и наружным устройствам

3.6.1 Внутренние устройства в сосудах (змеевики, тарелки, перегородки и др.), препятствующие осмотру и ремонту, как правило, должны быть съемными.

При использовании приварных устройств необходимо выполнять требования 3.1.1.

3.6.2 Внутренние и наружные приварные устройства необходимо конструировать так, чтобы было обеспечено удаление воздуха и полное опорожнение аппарата при гидравлическом испытании в горизонтальном и вертикальном положениях.

3.6.3 Рубашки и змеевики, применяемые для наружного обогрева или охлаждения сосудов, могут быть съемными и приварными.

3.6.4 У всех глухих частей сборочных единиц и элементов внутренних устройств должны быть дренажные отверстия диаметром не менее 6 мм для обеспечения полного слива (опорожнения) жидкости в случае остановки сосуда.

У всех наружных глухих элементов (например, накладки), не работающих под давлением, должны быть дренажные отверстий в самых низких местах.

Вместо дренажного отверстия допускается оставить пропуск в нижнем сварном шве длиной 15—20 мм.

3.6.5 Наружные кольца жесткости сосудов с теплоизоляцией должны быть полностью заизолированы на всю толщину теплоизоляции.

< назад / к содержанию / вперед >

Источник