Конструкции теплообменников сосуд в сосуде

Версия для печати

2.1. Общие требования

2.1.1. Конструкция сосудов должна обеспечивать надежность и безопасность эксплуатации в течение расчетного срока службы и предусматривать возможность проведения технического освидетельствования, очистки, промывки, полного опорожнения, продувки, ремонта, эксплуатационного контроля металла и соединений.

2.1.2. Для каждого сосуда должен быть установлен и указан в паспорте расчетный срок службы с учетом условий эксплуатации.

2.1.3. Устройства, препятствующие наружному и внутреннему осмотрам сосудов (мешалки, змеевики, рубашки, тарелки, перегородки и другие приспособления), должны быть, как правило, съемными.

При применении приварных устройств должна быть предусмотрена возможность их удаления для проведения наружного и внутреннего осмотров и последующей установки на место. Порядок съема и установки этих устройств должен быть указан в руководстве по эксплуатации сосуда.

2.1.4. Если конструкция сосуда не позволяет проведение наружного и внутреннего осмотров или гидравлического испытания, предусмотренных требованиями Правил, разработчиком проекта сосуда в руководстве по эксплуатации должны быть указаны методика, периодичность и объем контроля, выполнение которых обеспечит своевременное выявление и устранение дефектов. В случае отсутствия в руководстве таких указаний методика, периодичность и объем контроля определяются специализированной организацией.

2.1.5. Конструкции внутренних устройств должны обеспечивать удаление из сосуда воздуха при гидравлическом испытании и воды после гидравлического испытания.

2.1.6. Сосуды должны иметь штуцера для наполнения и слива воды, а также для удаления воздуха при гидравлическом испытании.

2.1.7. На каждом сосуде должны быть предусмотрены вентиль, кран или другое устройство, позволяющее осуществлять контроль за отсутствием давления в сосуде перед его открыванием; при этом отвод среды должен быть направлен в безопасное место.

2.1.8. Расчет на прочность сосудов и их элементов должен производиться по НД, согласованной с Госгортехнадзором России. Сосуды, предназначенные для работы в условиях циклических и знакопеременных нагрузок, должны быть рассчитаны на прочность с учетом этих нагрузок.

При отсутствии нормативного метода расчет на прочность должен выполняться по методике, согласованной со специализированной научно-исследовательской организацией.

2.1.9. Сосуды, которые в процессе эксплуатации изменяют свое положение в пространстве, должны иметь приспособления, предотвращающие их самоопрокидывание.

2.1.10. Конструкция сосудов, обогреваемых горячими газами, должна обеспечивать надежное охлаждение стенок, находящихся под давлением, до расчетной температуры.

2.1.11. Для проверки качества приварки колец, укрепляющих отверстия для люков, лазов и штуцеров, должно быть резьбовое контрольное отверстие в кольце, если оно приварено снаружи, или в стенке, если кольцо приварено с внутренней стороны сосуда.

Данное требование распространяется также и на привариваемые снаружи к корпусу накладки или другие укрепляющие элементы.

Наружные глухие элементы (например, накладки), не работающие под давлением, должны иметь дренажные отверстия в самых низких местах.

2.1.12. Заземление и электрическое оборудование сосудов должны соответствовать правилам технической эксплуатации электроустановок потребителей и правилам техники безопасности при эксплуатации электроустановок потребителей в установленном порядке.

2.2. Люки, лючки, крышки

2.2.1. Сосуды должны быть снабжены необходимым количеством люков и смотровых лючков, обеспечивающих осмотр, очистку и ремонт сосудов, а также монтаж и демонтаж разборных внутренних устройств.

Сосуды, состоящие из цилиндрического корпуса и решеток с закрепленными в них трубками (теплообменники), и сосуды, предназначенные для транспортировки и хранения криогенных жидкостей, а также сосуды, предназначенные для работы с веществами 1-го и 2-го классов опасности по ГОСТ 12.1.007-76, но не вызывающие коррозии и накипи, допускается изготовлять без люков и лючков независимо от диаметра сосудов при условии выполнения требования п. 2.1.4 Правил.

2.2.2. Сосуды с внутренним диаметром более 800 мм должны иметь люки, а с внутренним диаметром 800 мм и менее – лючки.

2.2.3. Внутренний диаметр круглых люков должен быть не менее 400 мм. Размеры овальных люков по наименьшей и наибольшей осям в свету должны быть не менее 325×400 мм.

Внутренний диаметр круглых или размер по наименьшей оси овальных лючков должен быть не менее 80 мм.

2.2.4. Люки, лючки необходимо располагать в местах, доступных для обслуживания. Требования к устройству, расположению и обслуживанию смотровых окон в барокамерах определяются проектной организацией и указываются в инструкции по монтажу и эксплуатации завода-изготовителя.

2.2.5. Крышки люков должны быть съемными. На сосудах, изолированных на основе вакуума, допускаются приварные крышки.

2.2.6. Крышки массой более 20 кг должны быть снабжены подъемно-поворотными или другими устройствами для их открывания и закрывания.

2.2.7. Конструкция шарнирно-откидных или вставных болтов, хомутов, а также зажимных приспособлений люков, крышек и их фланцев должна предотвращать их самопроизвольный сдвиг.

2.2.8. При наличии на сосудах штуцеров, фланцевых разъемов, съемных днищ или крышек, внутренний диаметр которых не менее указанных для люков в п. 2.2.3 Правил, обеспечивающих возможность проведения внутреннего осмотра, допускается люки не предусматривать.

2.3. Днища сосудов

2.3.1. В сосудах применяются днища: эллиптические, полусферические, торосферические, сферические неотбортованные, конические отбортованные, конические неотбортованные, плоские отбортованные, плоские неотбортованные.

2.3.2. Эллиптические днища должны иметь высоту выпуклой части, измеренную по внутренней поверхности, не менее 0,2 внутреннего диаметра днища. Допускается уменьшение этой величины по согласованию со специализированной научно-исследовательской организацией.

2.3.3. Торосферические (коробовые) днища должны иметь:

- высоту выпуклой части, измеренную по внутренней поверхности, не менее 0,2 внутреннего диаметра;

- внутренний радиус отбортовки не менее 0,1 внутреннего диаметра днища;

- внутренний радиус кривизны центральной части не более внутреннего диаметра днища.

2.3.4. Сферические неотбортованные днища могут применяться с приварными фланцами, при этом:

- внутренний радиус сферы днища должен быть не более внутреннего диаметра сосуда;

- сварное соединение фланца с днищем выполняется со сплошным проваром.

2.3.5. В сварных выпуклых днищах, за исключением полусферических, состоящих из нескольких частей с расположением сварных швов по хорде, расстояние от оси сварного шва до центра днища должно быть не более 1/5 внутреннего диаметра днища.

Круговые швы выпуклых днищ должны располагаться от центра днища на расстоянии не более 1/3 внутреннего диаметра днища.

2.3.6. Конические неотбортованные днища должны иметь центральный угол не более 45°. Центральный угол конического днища может быть увеличен по заключению специализированной научно-исследовательской организации по аппаратостроению.

2.3.7. Плоские днища с кольцевой канавкой и цилиндрической частью (бортом), изготовленные механической расточкой, должны изготовляться из поковки. Допускается изготовление отбортованного плоского днища из листа, если отбортовка выполняется штамповкой или обкаткой кромки листа с изгибом на 90°.

2.3.8. Для отбортованных и переходных элементов сосудов, за исключением выпуклых днищ, компенсаторов и вытянутых горловин под приварку штуцеров, расстояние l от начала закругления отбортованного элемента до отбортованной кромки в зависимости от толщины 5 стенки отбортованного элемента должно быть не менее указанного в табл. 1.

Таблица 1

Толщина стенки отбортованного элемента s, мм | Расстояние до отбортованной кромки l, мм, не менее |

|---|---|

До 5 | 15 |

Свыше 5 до 10 | 2s + 5 |

Свыше 10 до 20 | s + 15 |

Свыше 20 до 150 | s/2 + 25 |

Свыше 150 | 100 |

2.4. Сварные швы и их расположение

2.4.1. При сварке обечаек и труб, приварке днищ к обечайкам должны применяться стыковые швы с полным проплавлением.

Допускаются сварные соединения в тавр и угловые с полным проплавлением для приварки плоских днищ, плоских фланцев, трубных решеток, штуцеров, люков, рубашек.

Применение нахлесточных сварных швов допускается для приварки к корпусу укрепляющих колец, опорных элементов, подкладных листов, пластин под площадки, лестницы, кронштейны и т.п.

2.4.2. Конструктивный зазор в угловых и тавровых сварных соединениях допускается в случаях, предусмотренных НД, согласованной в установленном порядке.

2.4.3. Сварные швы должны быть доступны для контроля при изготовлении, монтаже и эксплуатации сосудов, предусмотренного требованиями Правил, соответствующих стандартов и технических условий.

2.4.4. Продольные швы смежных обечаек и швы днищ сосудов должны быть смещены относительно друг друга на величину трехкратной толщины наиболее толстого элемента, но не менее чем на 100 мм между осями швов.

Указанные швы допускается не смещать относительно друг друга в сосудах, предназначенных для работы под давлением не более 1,6 МПа (16 кгс/см2) и температуре стенки не выше 400 °С, с номинальной толщиной стенки не более 30 мм при условии, что эти швы выполняются автоматической или электрошлаковой сваркой и места пересечения швов контролируются методом радиографии или ультразвуковой дефектоскопии в объеме 100 %.

2.4.5. При приварке к корпусу сосуда внутренних и внешних устройств (опорных элементов, тарелок, рубашек, перегородок и др.) допускается пересечение этих сварных швов со стыковыми швами корпуса при условии предварительной проверки перекрываемого участка шва корпуса радиографическим контролем или ультразвуковой дефектоскопией.

2.4.6. В случае приварки опор или иных элементов к корпусу сосуда расстояние между краем сварного шва сосуда и краем шва приварки элемента должно быть не менее толщины стенки корпуса сосуда, но не менее 20 мм.

Для сосудов из углеродистых и низколегированных марганцовистых и марганцово-кремнистых сталей (приложение 3), подвергаемых после сварки термообработке, независимо от толщины стенки корпуса расстояние между краем сварного шва сосуда и краем шва приварки элемента должно быть не менее 20 мм.

2.4.7. В горизонтальных сосудах допускается местное перекрытие седловыми опорами кольцевых (поперечных) сварных швов на общей длине не более 0,35πD, а при наличии подкладного листа – не более 0,5πD, где D – наружный диаметр сосуда. При этом перекрываемые участки сварных швов по всей длине должны быть проверены методом радиографии или ультразвуковой дефектоскопии. Перекрытие мест пересечения швов не допускается.

2.4.8. В стыковых сварных соединениях элементов сосудов с разной толщиной стенок должен быть обеспечен плавный переход от одного элемента к другому путем постепенного утонения кромки более толстого элемента. Угол наклона поверхностей перехода не должен превышать 20°.

Если разница в толщине соединяемых элементов составляет не более 30 % толщины тонкого элемента и не превышает 5 мм, то допускается применение сварных швов без предварительного утонения толстого элемента. Форма швов должна обеспечивать плавный переход от толстого элемента к тонкому.

При стыковке литой детали с деталями из труб, проката или поковок необходимо учитывать, что номинальная расчетная толщина литой детали на 25 – 40 % больше аналогичной расчетной толщины стенки элемента из труб, проката или поковок, поэтому переход от толстого элемента к тонкому должен быть выполнен таким образом, чтобы толщина конца литой детали была не менее расчетной величины.

2.5. Расположение отверстий в стенках сосудов

2.5.1. Отверстия для люков, лючков и штуцеров должны располагаться, как правило, вне сварных швов.

Допускается расположение отверстий:

- на продольных швах цилиндрических и конических обечаек сосудов, если номинальный диаметр отверстий не более 150 мм;

- на кольцевых швах цилиндрических и конических обечаек сосудов без ограничения диаметра отверстий;

- на швах выпуклых днищ без ограничения диаметра отверстий при условии 100 % проверки сварных швов днищ методом радиографии или ультразвуковой дефектоскопии.

2.5.2. На торосферических (коробовых) днищах допускается расположение отверстий только в пределах центрального сферического сегмента. При этом расстояние от центра днища до наружной кромки отверстия, измеряемое по хорде, должно быть не более 0,4D (D – наружный диаметр днища).

<< назад / в начало / вперед >>

28 Июня 2012 г.

Источник

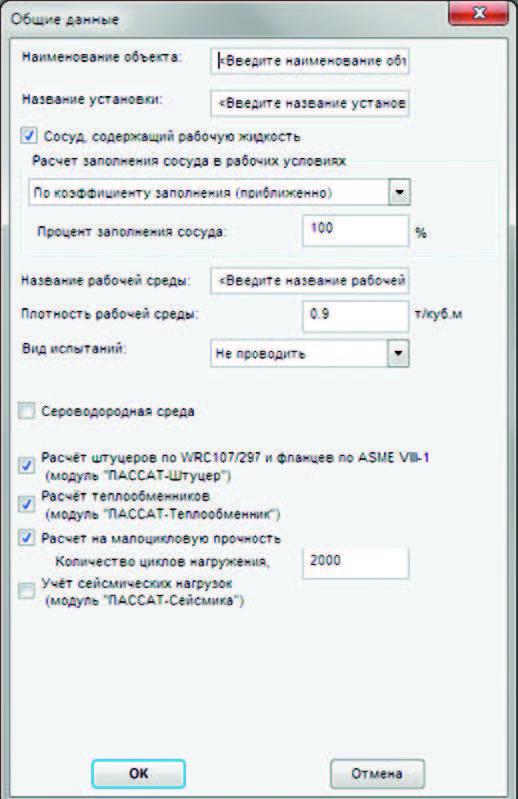

При разработке проектов оборудования, используемого в нефтеперерабатывающей, нефтехимической и химической промышленности не обходится без расчета сосудов, аппаратов и теплообменников на прочность, для удобства выполнения которых используются уникальные программы ПАССАТ и Штуцер-МКЭ, разработанные специалистами НТП Трубопровод.

В действительности рассчитать теплообменник, сосуды, аппараты, согласно действующим нормативам без каких-либо отступлений – невыполнимая задача. Объясняется это конструкционным исполнением данных элементов и условий их работы. Именно поэтому расчетные модели зачастую упрощаются, следовательно, результаты расчетов сильно искажаются. В программе ПАССАТ от НТП Трубопровод расчетные модели более универсальны, а сфера их применения гораздо шире.

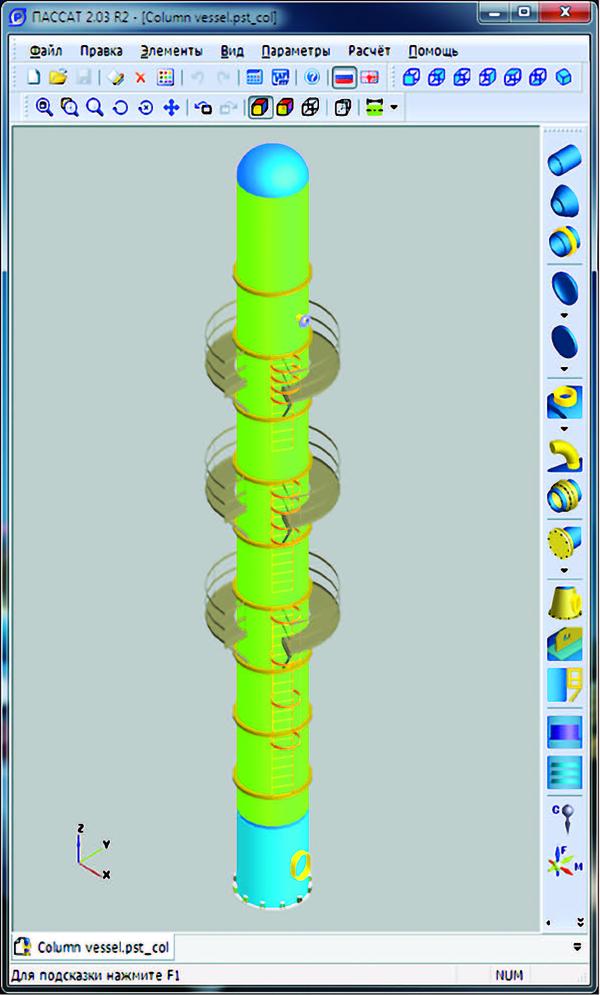

Построение расчетной модели в программе ПАССАТ от НТП Трубопровод

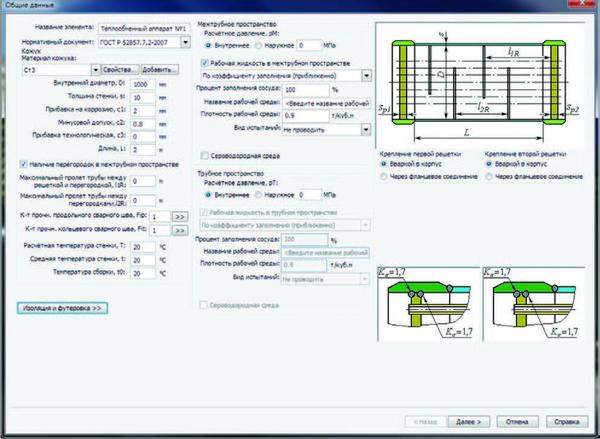

Прежде чем приступить к созданию модели в программе ПАССАТ, следует определить тип рассчитываемого теплообменника, а также его основные параметры. Причем впоследствии эту информацию можно корректировать.

Как правило, построение расчетной модели (ввод исходных данных) в программе ПАССАТ от НТП Трубопровод предполагает определение составляющих теплообменника, его геометрических параметров и материалов, используемых для изготовления. Данный процесс напоминает сборку определенной конструкции из кубиков, особенно, когда дело касается описания фланцев и комплектующих теплообменника.

Расчетная модель теплообменника в программе ПАССАТ от НТП Трубопровод создается быстро и легко, однако, нужно помнить, что она моделирует изделие лишь условно. Порой реальная конструкция теплообменника делает невозможным использование нормативных документов. В такой ситуации проектировщики обдумывают варианты моделирования элемента, вызывающего сложности, чтобы произвести наиболее корректный расчет. Зачастую предпочтение отдается в пользу консервативного решения рассчитать теплообменник с дополнительным запасом.

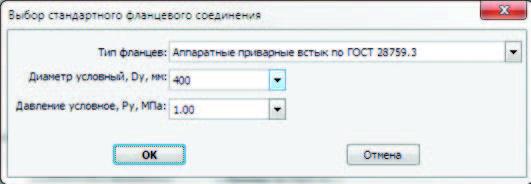

В программе ПАССАТ от НТП Трубопровод представлен огромный выбор типовых комплектующих для теплообменника, среди которых можно подобрать подходящее днище, крышку, обечайку, фланец, отвод, площадку обслуживания, штуцеры, тарелки, опоры и многое другое. Проводя расчет теплообменника, сосудов, аппаратов и задавая параметры того или иного элемента, можно воспользоваться встроенной базой данных стандартных элементов.

При вводе параметров проектировщик может работать с разными единицами измерения. Программа ПАССАТ от НТП Трубопровод допускает возможность задавать для каждого значения свои единицы измерения и изменять их по мере необходимости (в этом случае полученные значения пересчитываются автоматически).

В ходе построения модели и расчета теплообменника, программа ПАССАТ от НТП Трубопровод следит за тем, чтобы элементы конструкции были согласованы между собой. Контролировать этот момент можно визуально по отображаемому трехмерному изображению теплообменника.

При разработке программы ПАССАТ разработчики (НТП Трубопровод) предусмотрели такие элементы, как «Внешние нагрузки» и «Сосредоточенная масса». Благодаря им можно смоделировать нестандартные изделия аппарата, не имеющие налогов, чтобы впоследствии не возникло трудностей с заданием нагрузок.

В большинстве случаев выполнение расчета теплообменника регламентируется госстандартом ГОСТ Р 52857. XX-2007, хотя в отдельных ситуациях используются и другие нормативные документы.

Проектируя и рассчитывая сосуды, аппараты, теплообменники, специалисты не ограничиваются программой ПАССАТ и часто используют другие программы от НТП Трубопровод, которые могут обмениваться данными с этой системой. Реализация такого процесса возможна за счет наличия функции импорта/экспорта информации в открытый формат.

Особенности расчета сосудов, аппаратов, теплообменников.

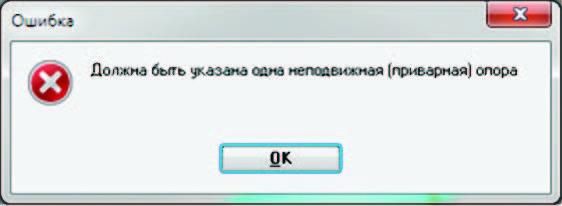

Этап расчета сосудов, аппаратов, теплообменников считается самым простым. Для реализации расчета всего лишь нужно нажать кнопку Рассчитать. Далее специалисту нужно следить за выполнением процедуры. В случае остановки расчета (сигнал о нарушении условий использования методики) следует исправить ошибку и нажать ОК – расчет продолжится.

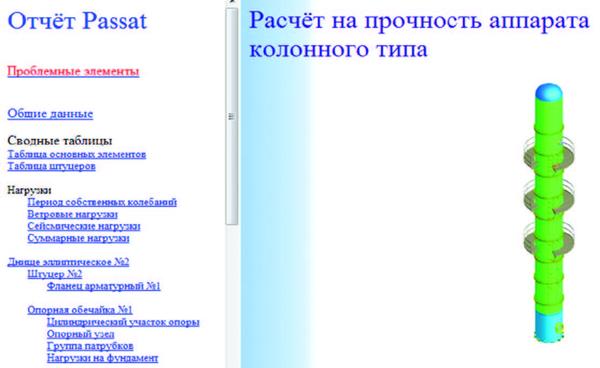

Ознакомление с результатами расчета сосудов, аппаратов, теплообменников.

По завершению расчета сосудов, аппаратов или теплообменников перед пользователем появится окно с его результатами.

Для удобства поиска проблемных элементов они выносятся в отдельную группу. Если для каких-либо элементов условие работоспособности не выполняется, то их нужно проанализировать. Эта процедура не сопряжена со сложностями, поскольку перед глазами проектировщика представлен полный расчет, включая формулы и промежуточные данные. Следовательно, выявить ошибку не составит труда.

Выполняя анализ полученных результатов, а также эпюр усилий и перемещений, можно выяснить прочностные показатели рассчитываемого аппарата.

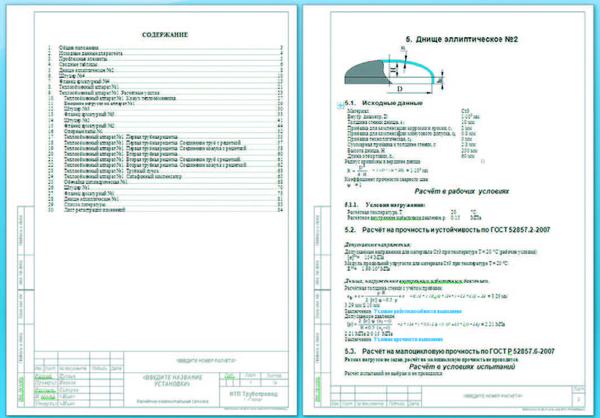

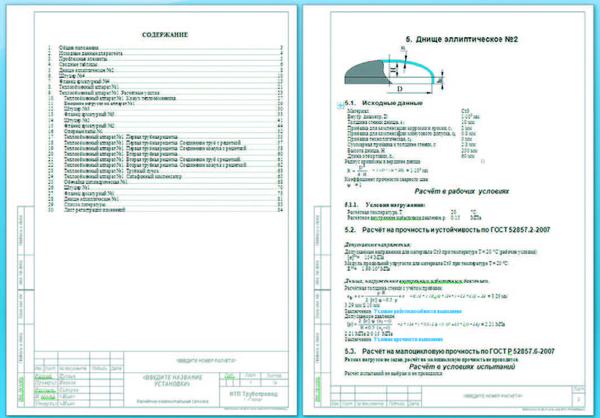

Оформление расчетной записки в программе ПАССАТ от НТП Трубопровод

Отчет о выполненной работе оформляется в расчетную записку. Программа ПАССАТ от НТП Трубопровод справляется с этим этапом превосходно. Высокая скорость и отменное качество данной процедуры объясняются наличием в программе ПАССАТ специальных шаблонов, содержащих стандартное оформление, которые редактируются согласно полученным данным.

Немного времени – и иллюстрированный документ, занимающий около сотни страниц, полностью готов.

В следующей части статьи мы продолжим раскрывать тему прочностного расчета сосудов, аппаратов, теплообменников с помощью программ НТП Трубопровод.

Источник

Спиральные теплообменники состоят из 2 листов,

свёрнутых в виде спирали. Расстояние м/у листами фиксируется. Образуется 2

канала, по которым подаётся теплоноситель. Спиральные теплообменники используют

для нагрева и охлаждения жидкостей или газов, а также конденсации паров в

различных технологических процессах. Теплообменники работают при избыточном

давлении до 1 МПа при температуре от -20°С до +200°С. Спиральные т/обменники

изготовляют из углеродистой стали. В зависимости от эксплуатационных требований

спиральные т/обменники изготовляют со съёмными крышками для чистки каналов и

глухими каналами без крышек для неагрессивных сред.

Секционные теплообменники применяются в различных

областях. Они характеризуются меньшей разностью скоростей в межтрубном и

трубном пространстве, чем в кожухотрубчатых. Из них удобно подбирать площадь

поверхности теплообмена. Однако у них есть недостатки: большая доля

дорогостоящих элементов, большое количество калачей, фланцев, переходных камер,

след. больший расход металла.

Разборные теплообменники «труба в трубе» изготовляют

из цельнокатных труб жёсткой сварной конструкции (тип ТТ): с сальником на одном

или обоих концах труб (тип ТТ-с) и с оребрёнными внутренними трубами (тип

ТТ-р). Могут компоноваться путём последовательного соединения их в секции и

параллельного их соединения м/у собой.

Пластинчатые теплообменники имеют щелевидные каналы,

образованные параллельными пластинами (в кожухе). Пластины м.б. плоскими и

гофрированными. Бывают разборные и неразборные. Разборные применяют, если

необходима чистка теплообменника. Они выдерживают температуру от -20°С до 150°С и давление не >ее 2,5 МПа. Неразборные

применяются для чистых теплоносителей и выдерживают температуру до 400°С и

давление до 3 МПА.

Змеевиковые теплообменники применяются, если разность

давления м/у нагреваемой и греющей средой достигает >10МПа. Змеевики в виде

спиралей из труб расположены в сосудах. Змеевиковые т/обменники чаще применяют

в виде элементов реакционной аппаратуры, ректификационных колонн,

дефлегматоров, резервуаров и подогревателей оборудования.

Применяются оросительные горизонтальные

кожухотрубчатые испарители, в которых греющий теплоноситель проходит по трубам,

испаряющаяся жидкость стекает в виде плёнки наружной поверхности труб.

Применяют для охлаждения жидкостей, обладающих агрессивными и термолабильными

свойствами. Они состоят из верхнего оросительного устройсва, нескольких рядов

горизонтальных труб, соединённых м/у собой калачами, и нижнего корыта для слива

воды. Теплообменная секция труб закрепляется на металлическом каркасе.

Охлаждённая жидкость поступает в нижнюю трубу и удаляется из верхней

горизонтальной трубы, на которую поступает вода из оросительного устройства.

Вода распределяется вдоль трубы с таким расчётом, чтобы в процессе стекания она

омывала нижележащие трубы и затем сливалась в нижнее корыто. Недостатком их

является чувствительность к изменениям температуры о.с.

При температуре 900-1000°С используются термоблочные

рекуператоры, в которых гладкие трубы установлены в профилированный чугунный

каркас, имеющий каналы для дымовых газов.

Эмалированные теплообменники «сосуд в сосуде»

применяют для нагрева и охлаждения агрессивных сред. Чаще всего используют для

конденсации паров, выделяющихся при выпаривании растворов кислот или жидкостей

в процессе проведения химических реакций. Теплообменник состоит из стального

корпуса и стакана с приварными рубашками для охлаждения водой. Внутренняя

поверхность и наружная стакана покрываются эмалью. Работают при избыточном

давлении до 0,4 Мпа и при температуре от -30°С до +200°С.

20.Среднелогарифмическая разность температур

(при прямотоке, при противотоке).

Средний температурный напор рассчитывается как

среднелогарифмический при выполнении условия ,

если движение теплоносителя является прямоточным или противоточным:

, .

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание – внизу страницы.

Источник