Мембраны разрывные для сосудов требования

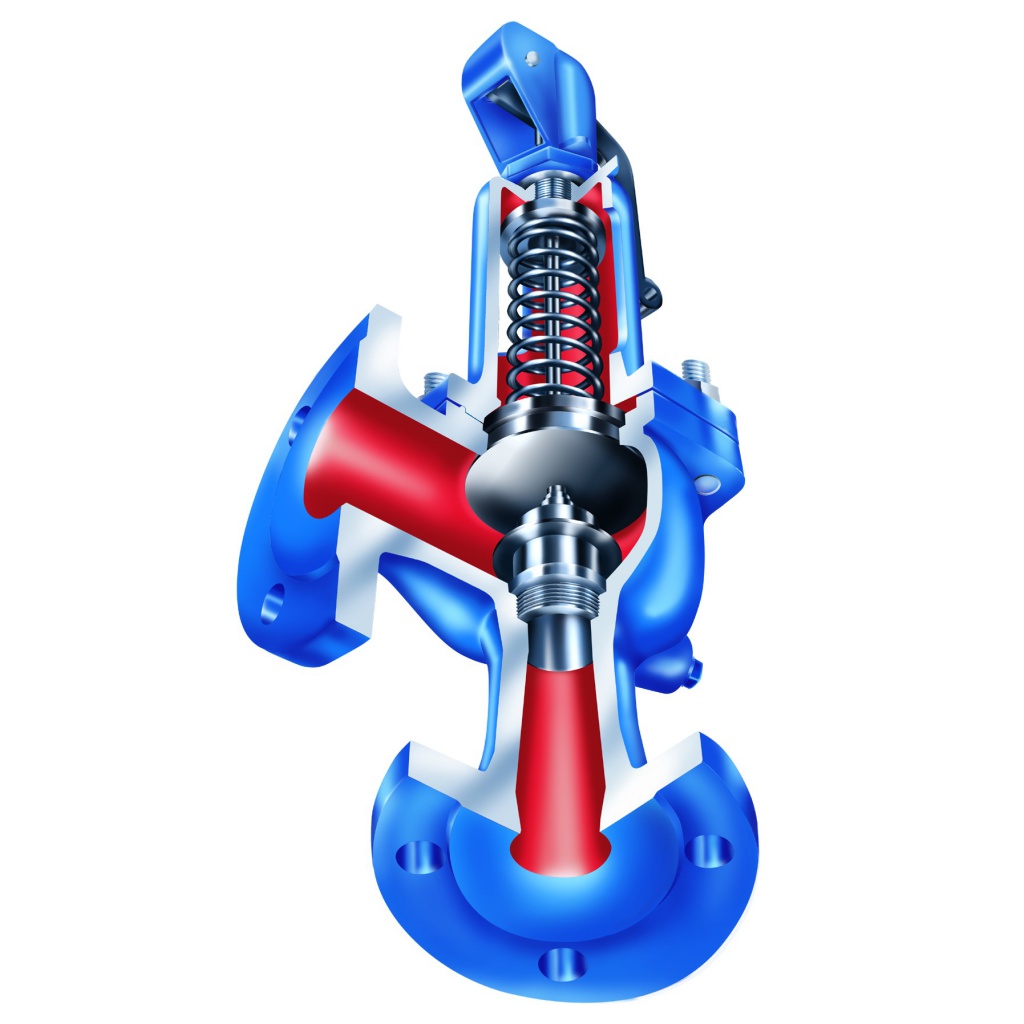

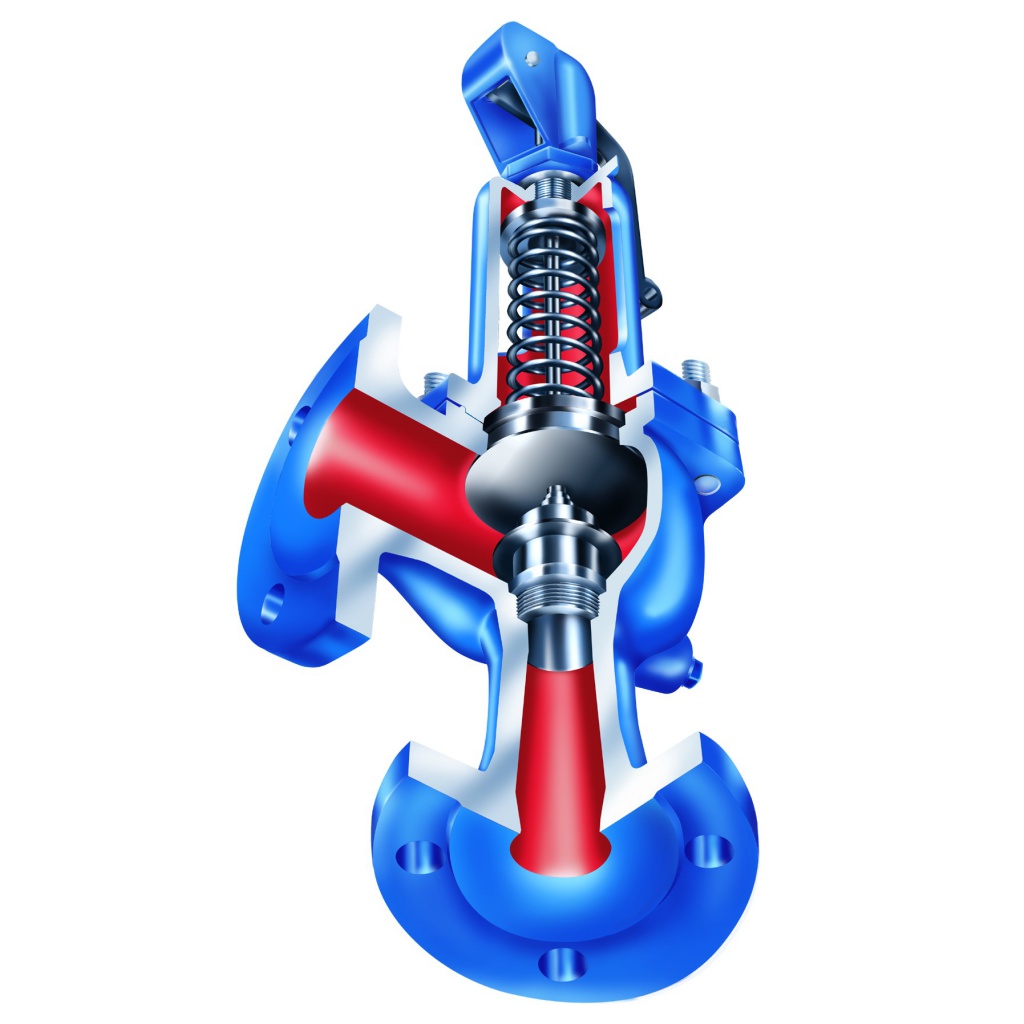

Наиболее часто применяемый метод защиты трубопровода и оборудования установленного на нем от повышения давления – это предохранительный клапан. Функцией предохранительного клапана является – защита оборудования, трубопровода или емкостей от экстремального повышения давления.

Наиболее часто применяемый метод защиты трубопровода и оборудования установленного на нем от повышения давления – это предохранительный клапан. Функцией предохранительного клапана является – защита оборудования, трубопровода или емкостей от экстремального повышения давления.

Когда давление в трубопроводе достигает установленного критичного значения, клапан открывается и отводит среду. Таким образом, происходит снижение давления в трубопроводе и защита оборудования и самого трубопровода от чрезмерно высокого давления, а как следствие от разрушения. Как только давление снижается до установленных значений, клапан перекрывается и отвод среды прекращается, таким образом, в трубопроводе восстанавливается нормальный режим.

Данный вид предохранения трубопровода имеет существенные недостатки. В частности, когда количество подъемов совершенных клапанов становится довольно большим или если время отвода среды довольно продолжительное, может нарушиться герметичность перекрытия. Это происходит из-за разрушения запирающего элемента абразивными средами. Стоит заметить, что в данных случаях не помогает даже четкий подбор седла и затвора. В частности, если необходимо обеспечить герметичность при работе с высокотоксичной средой, применение металлического затвора исключено. Часто используемые уплотнения на основе полимеров для затворов могут быть не устойчивы к изменениям температуры или к взаимодействию с рабочей средой. Также уплотнения на основе полимеров могут не обеспечивать достаточной герметичности, согласно нормативам и стандартам. В таких случая целесообразно использовать предохранительную мембрану.

Предохранительная мембрана имеет и другое наименование – разрывная мембрана. При повышении давления в трубопроводе предохранительная мембрана разрывается и отводит рабочую среду из трубопровода, снижая давление. Отличительной особенностью разрывной мембраны от предохранительного клапана является то, что при нормализации давления не происходит перекрытие рабочей среды, это не возможно, так как произошло разрушение мембраны. Предохранительная мембрана, выполнившая свою защитную функцию, нуждается в замене, после чего система продолжит работу.

Рассмотрим преимущества предохранительной мембраны на примере разрывной мембраны ARI-Armaturen. Применение предохранительной мембраны ARI-Armaturen целесообразно при перепадах температуры, работе с агрессивной средой и прочих условиях, когда агрессивные условия могут сильно повредить предохранительное оборудование, а его замена или ремонт может быть дорогостоящим. Мембрана обладает высокой сопротивляемостью к среде, обеспечивая при этом хорошую герметичность.

Комбинация предохранительного клапана и предохранительной мембраны

В некоторых случаях необходима установка предохранительной мембраны непосредственно перед предохранительным клапаном. Такое сочетание дает высокую сопротивляемость рабочей среде, обеспечивает герметичность и в случае срабатывания предохранительных механизмов не останавливает работу системы.

Такая схема установки имеет свои особенности, которые надо учитывать при подборе и установке оборудования на трубопровод. Требования к совместному применению предохранительного клапана и предохранительной мембраны описаны в правилах AD-A1 (1/95):

- Используемая мембрана должна быть цельной формы – нефрагментируемой;

- Для обеспечения правильного функционирования мембраны должно быть предусмотрено достаточное расстояние между ней и предохранительным клапаном;

- Необходимо предусмотреть быстрый механизм удаления конденсата между мембраной и клапаном;

- Необходимо учитывать давление после мембраны и перед клапаном и обратного давления клапана;

- Требуется установка датчиков разрушения мембраны или других индикаторов, для отслеживания обратного давления, чтобы не изменить критического давления разрыва самой мембраны.

При подборе предохранительной мембраны и предохранительного клапана для совместного использования существуют специфические особенности расчетов. Сначала подбирается предохранительный клапан. Выбор предохранительного клапана ARI-Armaturen наиболее удобно делать, проводя расчет в специализированной программе Ari-myValve®.

Для корректного расчета и правильного подбора предохранительного клапана необходимо иметь следующие данные:

- давление срабатывания;

- обратное давление;

- весовой/объемный расход среды;

- тип рабочей среды;

- полноподъемный или стандартный клапан

- материал корпуса;

- разрешительные документы.

После расчета и выбора предохранительного клапана можно перейти к подбору мембраны. Причем, необходимы следующие данные и необходимо учесть следующие моменты:

- давление разрыва мембраны = давлению срабатывания клапана;

- номинальный размер мембраны = номинальному диаметру входного размера клапана;

- тип рабочей среды;

- температура;

- учитывать погрешность +/-5% для полноподъемного предохранительного клапана ARI-Armaturen и +/-10% для стандартного.

- давление держателя и входящая величина предохранительного клапана должны быть равны.

- материалы из которых изготовлены мембрана и держатель;

- разрешительные документы;

- индикаторы разрушения (о которых упоминалось ранее).

Обязательность снижения давления на 3%, расположение мембраны точно перед предохранительным клапаном, удовлетворение поперечного сечения держателя следующим условиях:

Ageom ⋅α > 1,5 ⋅ A0 ⋅αw

Ageom – эффективная поверхность разрывного диска и держателя;

α – коэффициент истечения среды через разрывной диск и держатель;

A0 – самая узкая область потока предохранительного клапана;

αw – коэффициент расхода через предохранительный клапан;

гарантируют хорошую работу разрывной мембраны и предохранительного клапана.

Как пример можно рассмотреть следующую ситуацию. Предохранительный клапан, ARI-SAFE, тип 901, DN 50: A0 = 1590mm2 αw = 0,74 разрывная мембрана типа FAS DN 50: Ageom = 2715 mm2 α = 0,73 (AD-A1 figure 2). Если подставить данные в формулу, то получим следующее значение: “1981.95 > 1764.9”. Требуемое значение снижения давления удовлетворяет условиям. Разрывная мембрана и предохранительный клапан отвечают стандарту TUV, их комбинация также относится к этому стандарту. Все условия AD-A1 (1/95) выполнены.

Подробные характеристики предохранительного клапана и разрывной мембраны ARI-Armaturen можно узнать в каталоге.

Автор: Александр Костромицкий

Дата: 28 окт 2013 00:00

Источник

Разрывные мембраны

Аварийные ситуации на гидравлических или парогазовых системах, связанные со значительным превышением максимально допустимого давления, или возникновения в них сильного разрежения (вакуумизации) – отнюдь не редкость. Такое недопустимо высокое или вакуумирующее давление способно нарушить целостность и герметичность системы, повредить имеющееся оборудование.

Гидравлические и газодинамические машины (насосы, помпы, компрессоры, котлы, газо- и гидроцилиндры, гидромоторы, парогазовые турбины и др.), емкостное или теплообменное оборудование – уже сами по себе являются очень ценными и дорогостоящими агрегатами. Но их повреждение, преждевременный выход из строя может сгенерировать еще более масштабные убытки, связанные с остановкой целых технологических процессов и производств. В некоторых случаях такие аварийные ситуации могут привести к настоящим техногенным или экологическим катастрофам.

Что такое предохранительная мембрана

Как известно, в электротехнике для защиты электрических цепей от перегрузок применяются плавкие предохранители. В гидравлических и парогазовых технических системах такими «плавкими предохранителями» служат предохранительные мембранные устройства (ПМУ).

ПМУ – это устройства с конструкционно запрограммированным разрушением перегородок – мембран под воздействием определенного (нормативного) значения давления, действующего со стороны среды (зоны) высокого давления, в сторону среды (зоны) низкого давления. Таким образом, ПМУ – это разновидность предохранительной арматуры, предназначенной для защиты гидравлических и парогазовых систем от разрушительных (аварийных) последствий избыточного или вакуумметрического давления, которая работает путем собственного разрушения, необходимого для сброса массы рабочей среды (в сторону сбросной системы).

Разрушающиеся мембраны лучше предохранительных клапанов противостоят процессам коррозионного воздействия, полимеризации или кристаллизации рабочей среды, обеспечивают полную герметичность (до своего срабатывания) и не ограничивают пропускную способность замкнутой газо- или гидротехнической системы. А значит, они более надежно обеспечивают безопасность защищаемого рабочего оборудования. Важным преимуществом ПМУ над клапанами также является предельная простота и дешевизна их конструкции.

Основным недостатком применения ПМУ является то, что в случае их срабатывания из системы сбрасывается весь или почти весь объем технологической среды, которая часто представляет собой очень значительную материальную ценность, или большую опасность для рабочего персонала и окружающей среды.

Разрушающиеся мембраны ПМУ бывают: разрывными, «хлопающими», ломающимися, срезными, отрывными. Но в процессе развития техники, из перечня мембранных предохранительных устройств постепенно выходят из употребления те, которые дают большой разброс давления срабатывания, и не обеспечивают необходимой степени защиты оборудования. К таким ненадежным предохранительным устройствам относятся устаревающие: ломающиеся, срезные и отрывные мембраны. На сегодняшнем этапе развития техники наибольшее распространение получили предохранительные устройства с разрывными и «хлопающими» мембранами, дающие наилучшие результаты по точности и скорости срабатывания.

Разрывная мембрана

Мембрана разрывного типа (прямого действия), работая на растяжение, рассчитана на разрушение (срабатывание) путем разрыва под воздействием определенной нормы высокого (или низкого вакуумметрического) давления рабочей среды.

Разрывная мембрана обычно представляет собой элемент из тонкостенного листового материала, закрепленный в корпусе (обойме) на границе раздела зоны высокого давления (обычно – рабочей среды), и зоны низкого давления (сбросной системы). Может иметь как плоскую, так и выгнутую полусферическую (куполообразную) поверхность Направление изгиба купола разрывной мембраны – в сторону, противоположную зоне повышенного давления (в сторону сбросной системы).

Принцип работы разрывной мембраны достаточно простой – при приближении значения давления рабочей среды к предельному, она, под его воздействием на свою поверхность, начинает растягиваться, и полностью разрывается на его предельном значении. В результате, через разрушенную мембрану производится сброс рабочей среды в сбросную систему, и аварийное давление в оборудовании падает до допустимых значений.

Разрывные мембраны могут быть как цельные, так и с насечками (радиальными, круговыми), которые облегчают их разрыв при достижении давления срабатывания. Кроме того, для систем с разно-переменными значениями рабочего давления, в конструкцию разрывной мембраны может вводится вакуумная опора (обычно крестообразной формы). Она предохраняет нештатное разрушение мембраны при вакуумировании рабочего оборудования, то есть при образовании внутри него такого разряжения, когда разрывная мембрана может разорваться внутрь, под воздействием давления сбросной системы, которая в такой ситуации становится зоной высокого давления.

Разрывные ПМУ обладают приемлемой точностью и скоростью срабатывания, позволяют доводить рабочее давление в аппарате до 80% от предельного для прочности предохранительной мембраны. Они могут применяться как для жидкостных, так и газовых сред, работать со статическими, знакопеременными, пульсирующими давлениями.

Разрывные мембраны изготовляются:

- из тонколистового проката пластичных металлов (алюминия, меди, никеля, латуни, серебра, монеля (Ni+Cu), инконеля (Ni+Cr+Fe), тантала и других);

- из полимерных (тефлоновых, фторопластовых, полиэтиленовых) листов и пленок;

- для систем с высоко-агрессивными средами – из пропитанного фенольными смолами графита;

- для систем с низкими рабочими давлениями – даже из бумаги, картона, поронита, асбеста.

Недостаток разрывных мембран лишь в том, что они по основным параметрам (скорости и точности срабатывания) все-таки уступают «хлопающим». Причиной является наличие у них некоторой задержки срабатывания, вызванной процессом растяжения мембранного материала перед его полным разрушением (разрывом).

Рис. Схема разрывной предохранительной мембраны

«Хлопающая» мембрана

Вариант «хлопающей» мембраны отличается от разрывного варианта тем, что она работает не на растяжение, а наоборот, на сжатие. Для этого купол ее полусферы направлен в сторону зоны высокого давления, то есть, внутрь защищаемого оборудования.

Принцип работы «хлопающей» мембраны следующий. При повышении давления в аппарате больше критического, оно давит на купол полусферы мембраны, сминает ее и «выворачивает» в обратную сторону. При этом возможны следующие варианты срабатывания:

- если конструкция мембраны со свободной заделкой, то она теряет устойчивость и мгновенно «выщелкивается» («хлопает»), полностью выскакивая из обоймы;

- если мембрана с «защемленным» контуром, то вывернутый наизнанку купол мембраны ударяется об лезвие неподвижного крестообразного ножа (который предусматривается конструкцией) и разрушается им.

«Хлопающие» мембраны также имеют предельно простую конструкцию, могут применяться для жидкостных и газовых сред, работать со статическими, знакопеременными, пульсирующими давлениями. Но в отличие от разрывных, они не имеют периода растяжения материала перед его разрушением, поэтому имеют преимущество перед ними по точности и скорости срабатывания. Более того, «хлопающие» ПМУ позволяют доводить рабочее давление в системе вплоть до 95% от предельного уровня (для прочности предохранительной мембраны). Другими важными преимуществами «хлопающей» конструкции являются:

- отсутствие усталостного растяжения, благодаря чему мембрана имеет более продолжительный срок службы;

- она не требует наличия вакуумной опоры;

- возможно применение более толстостенного материала, благодаря чему возрастает ее коррозионная стойкость в химически агрессивных средах.

Известным недостатком «хлопающих» мембран является их высокая чувствительность к повреждениям, даже незначительным вмятинам купола, полученным на этапах транспортировки, хранения, монтажа, или во время облуживания (ремонта) оборудования.

Рис. Схема «хлопающей» предохранительной мембраны

При наличии скачков давления (противодействия) со стороны сбросной системы, которые могут нарушить штатные условия для срабатывания ПМУ, разрывные и «хлопающие» ПМУ оснащаются вспомогательной мембраной, образуя новые конструкционные подвиды:

- разрывное ПМУ со вспомогательной мембраной;

- хлопающее ПМУ со вспомогательной мембраной.

В таких конструкционных вариантах образуется межмембранное пространство, для контроля давления в котором в конструкцию ПМУ дополнительно вводится сигнальный манометр.

Схемы установки предохранительных мембран

Мембранные предохранительные устройства в рабочей системе могут устанавливаться как самостоятельно, так и в комплексе с предохранительными клапанами.

Самостоятельно (без предохранительных клапанов) МПУ устанавливаются:

- в системах со стремительными скачками давления, в которых предохранительные клапана, в силу присущей им инерционности, не могут обеспечить требуемую для защиты оборудования скорость срабатывания;

- для защиты емкостей от опасного избыточного или вакуумметрического давления.

Перед предохранительными клапанами МПУ устанавливаются:

- для обеспечения возможности регулировки и обслуживания клапанов без их снимания с оборудования;

- в ситуациях, когда существует риск нарушения штатной работы клапана (или его полного заклинивания) вследствие вредного воздействия на его детали рабочей среды (коррозионного окисления, закоксовывания, «прикипания», примерзания, кристаллизации, полимеризации и др.).

Параллельно предохранительным клапанам МПУ устанавливаются для наращивания пропускной способности сбросной системы. Такой вариант применяется, когда предохранительный клапан небольшого проходного диаметра служит в качестве «дежурного» для сброса повышенного давления, которое еще не достигло аварийного значения, а ПМУ «вступает в дело» уже в реально аварийной ситуации.

За предохранительными клапанами ПМУ устанавливаются:

- в ситуациях, когда надежность работы механизма клапанов может быть нарушена вредным воздействием со стороны окружающей среды (сбросной системы), например – коррозионным окислением, обледенением, влиянием «человеческого фактора» и др.;

- чтобы исключить влияние на работу клапанов со стороны противодействия (колебаний давления) сбросной системы.

Требования к установке разрывных мембран

Предохранительные мембраны, в том числе импортного производства, могут быть допущены к установке и эксплуатации лишь при наличии соответствующего разрешения, оформленного Гостехнадзором.

Для допуска МПУ к эксплуатации на предприятиях (в организациях), на основании инструкции завода-изготовителя должны разрабатываться эксплуатационные документы, утвержденные их руководителями. Допуск МПУ к эксплуатации должен оформляться соответствующим актом.

Если окончательная сборка партии МПУ производится на предприятии (в организации), то как минимум одно изделие должно пройти испытание на соответствие требуемым условиям срабатывания.

Технические характеристики для подбора разрывной мембраны

Для того, чтобы подобрать предохранительное ПМУ для определенной гидравлической или парогазовой системы, следует знать и учесть целый ряд ее технических характеристик. К их перечню относятся:

- тип рабочей среды (газ или жидкость), ее химическая (коррозионная) активность;

- номинальный проходной диаметр, в зависимости от требуемой производительности сбросной системы, или соответственно параметрам трубопроводной линии по месту установки;

- максимальная эксплуатационная температура;

- требуемое давление срабатывания (максимально допустимое давление среды со стороны рабочего оборудования);

- характер динамики давления в системе: статическое, знакопеременное или пульсирующее;

- возможность возникновения вакуумирования (разрежения) в системе, и его параметры;

- максимальное противодавление со стороны сбросной системы и характер его динамики.

Источник