Методика диагностирования технического состояния сосудов

Библиографическое описание:

К вопросу о техническом диагностировании сосудов, работающих под давлением / Д. М. Гуреев, Р. Г. Салахов, А. А. Казаков [и др.]. — Текст : непосредственный // Молодой ученый. — 2015. — № 24 (104). — С. 113-115. — URL: https://moluch.ru/archive/104/24161/ (дата обращения: 30.10.2020).

During the examination of industrial safety of air collector revealed the reason for his break. Grounded proposal for carrying out the necessary additional studies at the technical diagnosis of pressure vessels, exhaust standard period of his service

Keywords: vessels, working under pressure, technical diagnostics, acoustic emission monitoring method

Техническое диагностирование сосудов, работающих под давлением, осуществляется в рамках проведения экспертизы промышленной безопасности по истечении нормативного срока их службы. Основанием для проведения экспертизы являются требования Федерального закона № 116-Ф3 от 21.07.1997 г. «О промышленной безопасности опасных производственных объектов» и РД 10–520–02 «Положение по проведению экспертизы промышленной безопасности опасных производственных объектов, на которых используются паровые и водогрейные котлы, сосуды, работающие под давлением, трубопроводы пара и горячей воды». При этом порядок проведения экспертизы с диагностированием технического состояния сосудов и определением срока их службы регламентируется ПБ 03–246–98 «Правила проведения экспертизы промышленной безопасности» с Изменением № 1 (ПБИ 03–490(246)-02) и РД 03–421–01 «Методические указания по проведению диагностирования технического состояния и определению срока службы сосудов и аппаратов». Этими нормативными документами определяется необходимый объем исследования составных частей тела сосуда, дополнительных элементов на нем, сварных швов. В частности, дефектоскопии должны подвергаться не все сварные швы, а только пересечения кольцевых и продольных швов, места приварки к сосуду дополнительных элементов. Вместе с тем наш многолетний опыт показывает, что данное положение требует своего развития. В качестве подтверждающего примера рассмотрим результаты проведенной нами экспертизы промышленной безопасности воздухосборника, отработавшего практически два нормативных срока, с целью выявления причин его разрыва.

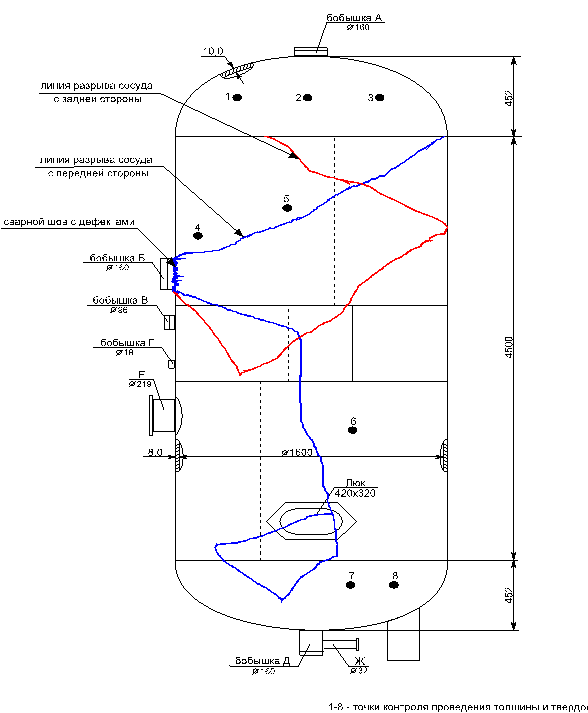

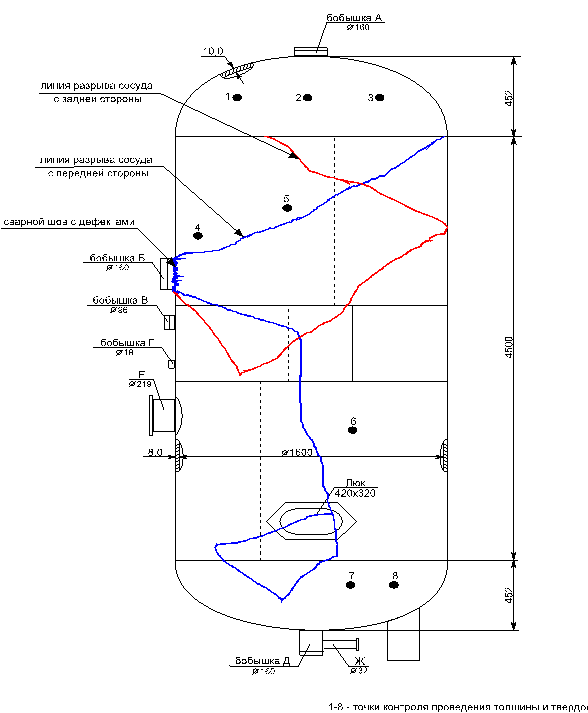

При работе воздухосборник подвергается циклическим нагрузкам, и потому при своем изготовлении рассчитывается на прочность для наперед заданного количества циклов нагружения в течение срока своей эксплуатации. Этим определяется химический состав, толщина и твердость металла, из которого изготавливаются его составные части. Визуально-измерительный контроль, ультразвуковая толщинометрия и дюрометрия показали, что все элементы воздухосборника на момент его разрыва были в норме и предполагали возможность дальнейшей его безаварийной эксплуатации. Вместе с тем ультразвуковая дефектоскопия выявила незначительную пустоту в сварном шве в месте приварки бобышки Б к обечайке воздухосборника (рис.), которая в условиях многоциклового нагружения явилась концентратором напряжения и, как следствие этого, источником зарождения трещины, последующее катастрофическое развитие которой привело к разрыву воздухосборника.

Рис.1. Схема образования трещин при разрыве воздухосборника

Таким образом, результаты проведенной экспертизы показывают, что при определении возможности дальнейшей эксплуатации работающих под давлением сосудов, отработавших сроки, превышающие нормативный, необходимо проводить дефектоскопию всех их сварных швов без исключения с дополнительных использованием такого активного метода неразрушающего контроля, как акустико-эмиссионный (АЭ) метод. АЭ-метод основан на регистрации и анализе акустических волн, источником которых являются процессы разрушения структурных связей, протекающие, в частности, при зарождении и развитии трещин как в металле основы, так и в зонах сварных швов при нагружении сосуда. Поэтому он позволяет своевременно обнаруживать АЭ-активные области, которые затем должны быть дополнительно подвергнуты дефектоскопии традиционными методами на предмет выявления в них скрытых критических дефектов. Желательно АЭ-метод контроля использовать в режиме периодического мониторинга при каждом очередном нагружении сосуда и при изменении его рабочих параметров.

Основные термины (генерируются автоматически): промышленная безопасность, проведение экспертизы, разрыв воздухосборника, шов.

Ключевые слова

техническое диагностирование,

сосуды,

работающие под давлением,

акустико-эмиссионный метод контроля

сосуды, работающие под давлением, техническое диагностирование, акустико-эмиссионный метод контроля

Похожие статьи

Результаты экспертизы промышленной безопасности здания…

Акулин О. И., Тюгаев А. В., Уланов С. Г. Результаты экспертизы промышленной безопасности здания площадки воздухосборников на станции

Рис. 2. Следы намокания кирпичной кладки (Категория В); Рис. 3. Мелкие трещины, сколы кирпичей, выветривание швов (Категория В)

Результаты экспертизы промышленной безопасности здания…

При проведении экспертизы промышленной безопасности здания заказником были предоставлены передовые научно

Наименование опасного производственного объекта: «Площадка воздухосборников на станции Канаевка Кузнецкой дистанции пути», рег. №…

Технологические трубопроводы из пластмассовых труб…

экспертиза промышленной безопасности (ЭПБ); технологический трубопровод; пластмассы, нормативная техническая документация (НТД).

Вентиляторы промышленных предприятий: особенности проведения экспертизы промышленной безопасности.

Вентиляторы промышленных предприятий: особенности…

Вентиляторы промышленных предприятий: особенности проведения экспертизы промышленной безопасности.

паспорт, экспертиза промышленной безопасности (ЭПБ); вентиляционная система; вентилятор, дефекты, нормативная техническая документация (НТД).

Результаты экспертизы промышленной безопасности здания…

Результаты экспертизы промышленной безопасности здания площадки воздухосборников на станции Елюзань Кузнецкой дистанции пути. Акулин Олег Иванович, генеральный директор; Тюгаев Александр Викторович, эксперт; Уланов Станислав Геннадьевич, эксперт.

Результаты экспертизы промышленной безопасности здания…

Акулин О. И., Тюгаев А. В., Уланов С. Г. Результаты экспертизы промышленной безопасности здания площадки воздухосборника на станции

Определение возможности дальнейшей эксплуатации здания. При проведении экспертизы промышленной безопасности здания…

Особенности проведения экспертизы промышленной…

Особенности проведения экспертизы промышленной безопасности трубопроводной арматуры.

Трубопроводная арматура считается исправной, если обеспечивается: прочность деталей арматуры и сварных швов, работающих под давлением

Выявление скрытых повреждений стальных конструкций…

Выявление скрытых повреждений стальных конструкций, имеющих огнезащитное покрытие, в процессе проведения экспертизы промышленной безопасности опасных производственных объектов.

Этапы проведения экспертизы промышленной безопасности

Для обеспечения безопасности на опасных производственных объектах подконтрольных Федеральной службе по экологическому, технологическому и атомному надзору. Был подготовлен Федеральный закон № 116-ФЗ от 21.07.1997г.

Похожие статьи

Результаты экспертизы промышленной безопасности здания…

Акулин О. И., Тюгаев А. В., Уланов С. Г. Результаты экспертизы промышленной безопасности здания площадки воздухосборников на станции

Рис. 2. Следы намокания кирпичной кладки (Категория В); Рис. 3. Мелкие трещины, сколы кирпичей, выветривание швов (Категория В)

Результаты экспертизы промышленной безопасности здания…

При проведении экспертизы промышленной безопасности здания заказником были предоставлены передовые научно

Наименование опасного производственного объекта: «Площадка воздухосборников на станции Канаевка Кузнецкой дистанции пути», рег. №…

Технологические трубопроводы из пластмассовых труб…

экспертиза промышленной безопасности (ЭПБ); технологический трубопровод; пластмассы, нормативная техническая документация (НТД).

Вентиляторы промышленных предприятий: особенности проведения экспертизы промышленной безопасности.

Вентиляторы промышленных предприятий: особенности…

Вентиляторы промышленных предприятий: особенности проведения экспертизы промышленной безопасности.

паспорт, экспертиза промышленной безопасности (ЭПБ); вентиляционная система; вентилятор, дефекты, нормативная техническая документация (НТД).

Результаты экспертизы промышленной безопасности здания…

Результаты экспертизы промышленной безопасности здания площадки воздухосборников на станции Елюзань Кузнецкой дистанции пути. Акулин Олег Иванович, генеральный директор; Тюгаев Александр Викторович, эксперт; Уланов Станислав Геннадьевич, эксперт.

Результаты экспертизы промышленной безопасности здания…

Акулин О. И., Тюгаев А. В., Уланов С. Г. Результаты экспертизы промышленной безопасности здания площадки воздухосборника на станции

Определение возможности дальнейшей эксплуатации здания. При проведении экспертизы промышленной безопасности здания…

Особенности проведения экспертизы промышленной…

Особенности проведения экспертизы промышленной безопасности трубопроводной арматуры.

Трубопроводная арматура считается исправной, если обеспечивается: прочность деталей арматуры и сварных швов, работающих под давлением

Выявление скрытых повреждений стальных конструкций…

Выявление скрытых повреждений стальных конструкций, имеющих огнезащитное покрытие, в процессе проведения экспертизы промышленной безопасности опасных производственных объектов.

Этапы проведения экспертизы промышленной безопасности

Для обеспечения безопасности на опасных производственных объектах подконтрольных Федеральной службе по экологическому, технологическому и атомному надзору. Был подготовлен Федеральный закон № 116-ФЗ от 21.07.1997г.

Источник

Техническое диагностирование – это процесс анализа, заключения и выводов о техническом состоянии оборудования, при котором определяется степень исправности техустройства, за счет сравнительного анализа полученных данных с параметрами, установленными в технической документации. Согласно ГОСТ 20911-89 техническое диагностирование – это определение технического состояния объектов.

Техническая диагностика – область знаний, охватывающая теорию, методы и средства определения технического состояния объектов.

Задачами технического диагностирования являются:

- контроль технического состояния;

- поиск места и определение причин отказа (неисправности, дефекта);

- прогнозирование технического состояния.

Контроль технического состояния проводится с целью проверки соответствия значений параметров объекта диагностирования требованиям технической документации, и определение на этой основе одного из видов технического состояния в данный момент времени. Видами технического состояния объекта диагностирования являются: исправное, работоспособное, неисправное, неработоспособное.

Исправное состояние: состояние объекта диагностирования, при котором он соответствует всем требованиям нормативно-технической и (или) конструкторской (проектной) документации.

Работоспособное состояние: состояние объекта диагностирования, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской (проектной) документации.

Прогнозирование технического состояния – это определение технического состояния объекта диагностирования с заданной вероятностью на предстоящий интервал времени. Целью прогнозирования технического состояния является определение с заданной вероятностью интервала времени (ресурса), в течение которого сохранится работоспособное (исправное) состояние объекта диагностики.

Когда проводится техническое диагностирование?

Техническое диагностирование с применением методов неразрушающего и разрушающего контроля проводится:

- в процессе эксплуатации в пределах срока службы, в случаях, установленных руководством по эксплуатации,

- при проведении технического освидетельствования для уточнения характера и размеров выявленных дефектов,

- по истечении расчетного срока службы оборудования под давлением или после исчерпания расчетного ресурса безопасной работы в рамках экспертизы промышленной безопасности в целях определения возможности, параметров и условий дальнейшей эксплуатации этого оборудования.

- по окончании срока службы, установленного изготовителем для подъемных сооружений и оборудования под давлением, не подлежащих учету в Ростехнадзоре, с целью определения срока остаточного службы, параметров и условий дальнейшей безопасной эксплуатации.

Как проводится техническое диагностирование?

Техническое диагностирование технических устройств включает следующие мероприятия:

- визуальный и измерительный контроль;

- оперативное (функциональное) диагностирование для получения информации о состоянии, фактических параметрах работы, фактического нагружения технического устройства в реальных условиях эксплуатации;

- определение действующих повреждающих факторов, механизмов повреждения и восприимчивости материала технического устройства к механизмам повреждения;

- оценку качества соединений элементов технического устройства (при наличии);

- выбор методов неразрушающего или разрушающего контроля, наиболее эффективно выявляющих дефекты, образующиеся в результате воздействия установленных механизмов повреждения (при наличии);

- неразрушающий контроль или разрушающий контроль металла и сварных соединений технического устройства (при наличии);

- оценку выявленных дефектов на основании результатов визуального и измерительного контроля, методов неразрушающего или разрушающего контроля;

- исследование материалов технического устройства;

- расчетные и аналитические процедуры оценки и прогнозирования технического состояния технического устройства, включающие анализ режимов работы и исследование напряженно-деформированного состояния;

- оценку остаточного ресурса (срока службы);

По результатам работ по техническому диагностированию составляется технический отчет с приложением протоколов неразрушающего контроля.

Кто проводит техническое диагностирование?

Работы по техническому диагностированию с применением методов неразрушающего и/или разрушающего контроля осуществляются лабораториями, аттестованными в соответствии с Правилами аттестации и основными требованиями к лабораториям неразрушающего контроля (ПБ 03-44-02), утвержденными постановлением Федерального горного и промышленного надзора России от 2 июня 2000 г. № 29.

ООО «Химнефтеаппаратура» имеет собственную аттестованную лабораторию неразрушающего контроля и технической диагностики Свидетельство № 91А070223, оснащённую необходимым оборудованием, приборами и средствами измерений, поверенными в установленном порядке, укомплектованную специалистами неразрушающего контроля II уровня, аттестованными в соответствии с ПБ 03-440-02 с правом выполнения видов контроля:

- визуально-измерительный,

- ультразвуковая дефектоскопия,

- ультразвуковая толщинометрия,

- контроль проникающими веществами (капиллярный),

- магнитный (магнитопорошковый) контроль,

- акустико-эмиссионный контроль.

Все специалисты аттестованы в комиссии Ростехнадзора по промышленной безопасности в соответствующих областях. Персонал прошел обучение и допущен к работам на высоте с подъемников и вышек. В составе подразделения есть специалисты по геодезическому контролю, прошедшие специализированное обучение.

ООО «Химнефтеаппаратура» проводит техническое диагностирование:

- зданий и сооружений;

- сосудов, работающих под избыточным давлением;

- котлов;

- трубопроводов;

- подъемных сооружений.

1 Приказ Ростехнадзора от 21 ноября 2016 г. N 490 «Об утверждении Федеральных норм и правил в области промышленной безопасности «Основные требования к проведению неразрушающего контроля технических устройств, зданий и сооружений на опасных производственных объектах»;

2 Приказ Ростехнадзора от 12.11.2013 № 533 «Об утверждении Федеральных норм и правил в области промышленной безопасности «Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения»;

3 ГОСТ 31937-2011 Здания и сооружения. Правила обследования и мониторинга технического состояния;

4 ГОСТ 22761-77 Металлы и сплавы. Метод измерения твердости по Бринеллю переносными твердомерами статического действия;

5 ГОСТ Р 55724-2013 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые;

6 СП 13-102-2003 Правила обследования несущих строительных конструкций зданий и сооружений;

7 РД 03-421-001 Методические указания по проведению диагностирования технического состояния и определению остаточного срока службы сосудов и аппаратов;

8 РД 10-112-5-97 Методические указания по обследованию грузоподъемных машин с истекшим сроком службы. Часть 5. Краны мостовые и козловые;

9 РД 10-197-98 Инструкция, по оценке технического состояния болтовых и заклепочных соединений грузоподъемных кранов;

Срок выполнения работ: от 5 рабочих дней

Базовая стоимость: от 18.000 руб.

Стоимость услуги зависит от технических характеристик объекта диагностики и применяемых методов неразрушающего контроля.

Источник