Методы контроля качества сварных соединений сосудов

.. 90 91 92 93 94 95 96 97 98 99 .. 4-6. 4-6-1. -, , , , . . 4-6-2. 6 , , . 4-6-3. () , (, .). 4-6-4. : ) ; ) , – ; ) ; ) ; ) ; ) (, , , . .), . * 4-6-5. 603858*. . 4-6-6. , . 4-6-7. (, , .). 4-6*8. : ) ; ) , , , , , ; ) ; ) ; ) , ( , , . .). 4-6-9. 20 . 4-6-10. 324269 . . 4-6-11. – (, , , .). 4-6-12. 1478269 , . 4-6-13. 751268 -. 4-6-14. ( , , ) , . *4-6-15. . 4-6-15. () . 100 . 4-6-16. -. 4-6-17. , – . 4-6-18. , , . : ) ( 100%- ); ) . 4-6-19. , 100%, 1 , , ( ). 4-6-15

. , . 4-6-20. . 4-6-21. . : ) ; ) ; ) . 100%- . 12 , : ) 50 /2; ) +450 . ) 3. – ‘ 699666 , . . 4-6-22. , , 4-450 , 50 /2, , , . , . 4-6-23. , (, .). , , , , , , , . 4-6-24. : ) ; ) ; ) ; ) () , . , () . 4-6-26. 100 12 . 4-6-27. , , , . , , , . 4-6-28. . . , , , . 4-6-29. 100%- . , , , – , 3 . 4-6-30. . 1% , . 4-6-31. , . 4-6-32. (, , ) , . , , , , , . 4-6-33. , . 4-6-34. 699666 , . 4-6-35. . 4-6-36. . 4-6-36. 4-6-36

4-6-38. , . , . 4-6-39. . , , 10%. 4-6-40. – , . , . , , . 4-6-41. () . , , , , . 25 . 12 , 25X25 . ().

4-6-46. , , ( .), . .. 90 91 92 93 94 95 96 97 98 99 .. | ||||||||||||||||||||||||

Источник

Завершающий этап сварочных работ – проверка структуры шва. Для контроля качества сварных соединений деталей, металлоконструкций разработаны различные методики визуальной и лучевой диагностики состояния шва. Соединения также проверяют ультразвуком, электромагнитными волнами.

Массово выпускается оборудование, помогающее определить внутренние невидимые глазу дефекты. Важен контроль качества, герметичность трубопроводов высокого давления, монтируемых методом сварки. От этого зависит безопасность эксплуатации системы. Скрытые в толще сплава трещины, пористость, другие дефекты снижают ударную стойкость металла. Сварные соединения обследуются в области соединения и зоны термического влияния, где велика вероятность изменения зернистости. Контроль качества – необходимая операция технологического процесса сварки, утвержденная стандартом. Процедура соответствует установленному регламенту. Швы низкого качества переваривают, сварные детали с дефектами соединений отправляют на переплавку, это брак.

Методы контроля сварных швов

Для проведения контроля качества сварных швов комплектуется штат сотрудников. Люди проходят обучение, изучают разрушающие и неразрушающие виды исследований качества соединений. Учатся обращаться с приборами, созданными для контроля качества диффузного слоя сварного соединения. Разрушающие способы диагностики применяются редко, только при массовом производстве металлоизделий. Из партии произвольно выбирается несколько деталей, делаются разрезы по сварному соединению. На основании обследований нескольких изделий из партии принимают или отправляют в брак всю продукцию.

Для металлоконструкций применяют неразрушающие методики проверки качества, сохраняющие целостность соединений, проката, используемого для сварки. Существует масса методик, по которым определяют несплошности. О видах контроля сварных соединений, их особенностях полезно знать каждому сварщику.

Визуально-измерительный контроль

Для подобной проверки сварных конструкций не понадобятся специальные приборы или жидкости. Просто проводится тщательный осмотр диффузного слоя, околокромочной области. На сварном соединении не должно быть:

- видимых несплошностей;

- неоднородностей;

- трещин;

- раковин;

- пор;

- свищей;

- сколов;

- непроваров;

- неравномерных складок.

Внутренние дефекты определяются с низкой вероятностью, предположения строятся по внешним факторам риска возникновения дефектов. Дополнительно с помощью измерительных приспособлений проводится проверка ширины и высоты шовного валика.

Визуально-измерительный контроль помогает выявить только внешние недостатки

Внешний осмотр сварочных соединений всегда субъективен. Результат зависит от зоркости контролера, личного опыта. Для лучшей визуализации применяют лупы различной кратности, предусмотрены лампы или фонарики для освещения осматриваемой зоны. На основании визуального исследования делаются предварительные выводы.

Для измерения шовного валика контролеры пользуются штангенциркулем, металлическими линейками, сделанными по ГОСТу. Точность измерений большая.

Если выявлены внешние дефекты, параметры валика не соответствуют регламентированным, качество соединений признается низким. Соединение приходится переваривать.

Когда результаты проверки сварных швов сомнительные, проводится дальнейшая диагностика с помощью других методик.

Ультразвуковой метод

Ультразвуком выявляются инородные включения, внутренние раковины. У контроля сварных соединений имеются достоинства и недостатки. Но речь не об этом. Важно понять суть процесса. Прибор проверяет способность металла проводить ультразвук. Когда волны достигают края дефекта, они отражаются, меняют направление. До регистратора уже не доходят.

Ультразвуковой контроль один из самых популярных методов, дает хорошие результаты

Разные типы несплошностей искажают поток ультразвуковых волн по-своему. У контролера имеются альбом иллюстраций, по которым методом сравнения определяется тип дефекта. Исследование доступное, часто применяемое. Дает хорошую результативность. Для оценки результатов не нужно делать поправки на физико-химические характеристики исследуемых сплавов.

Капиллярный контроль

Испытания соединения капиллярным методом основано на способности некоторых жидкостей проникать в самые мелкие микротрещины, незаметные глазу. Для контроля качества сварки требуются расходные материалы. Исследуемую область для лучшей визуализации покрывают краской или мелом. В жидкости добавляют хорошо видимые красящие пигменты. Выпускают индикаторные составы с люминесцентными свойствами. При попадании света на краску отраженный световой поток усиливается в несколько раз.

Капиллярный контроль способен выявить даже самые мелкие микротрещины

Жидкости называются пенетрантами (в переводе с английского «проникающая влага»). Имея незначительное поверхностное натяжение, пенетранты способны просачиваться в микропоры. На месте дефекта проявляется четкий контрастный рисунок. Этим методом проверяют качество сварки любых металлов. В качестве пенетрантов для самостоятельной проверки сплошности сварных конструкций применяют органические растворители и разбавители (керосин, бензол, скипидар и другие).

По рисунку получают объективную картину состояния шва. Чем больше краски на поверхности, тем хуже качество соединения. Метод чаще применяется для металлов, склонных к растрескиванию при термическом воздействии, сплавов с большой линейной усадкой при остывании.

Проверка сварочных швов на проницаемость

Когда от качества сварного шва зависит прочность сосудов высокого давления, гидросистем или трубопроводов, контроль особенно важен. У метода много названий:

- пузырьковый метод контроля;

- пневмоиспытание;

- течеискание;

- гидроиспытание и другие.

Технологии проведения испытаний условно делят на пневматические и гидравлические. Из названия понятно, что в первом случае речь идет о воздушной проверке сварных швов, во втором – водяной.

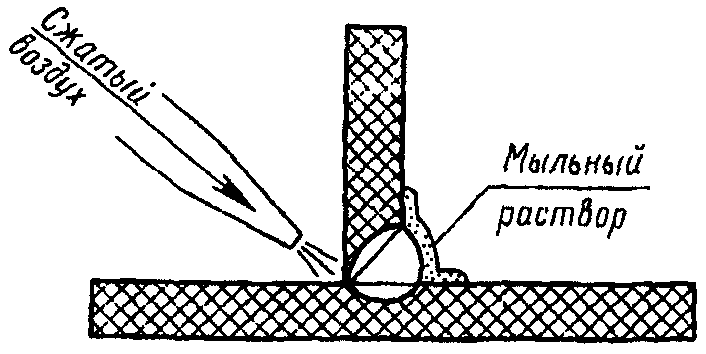

Контроль качества швов по проницаемости схож с капиллярной методикой, только жидкости или газовые смеси подаются под давлением. Пневматический контроль подразумевает применение сжатого газа или воздуха, который подается в исследуемую область. Снаружи шов покрывают мыльным раствором, образующим пленку. Для приготовления раствора соблюдается пропорция: 250 г мыла на литр воды. Если имеются несплошности, на поверхности появляются пузыри.

Проведение пневматического контроля при помощи сжатого воздуха и мыльного раствора

Разновидности пневматического контроля:

- Вакуумный метод. С одной стороны сварного соединения создается вакуум, с другой – наносится мыльный раствор. Причина появления – сквозные дефекты.

- Когда контроль качества проводится при отрицательных температурах, вместо воды используют спиртовой раствор с низкой температурой замерзания.

- Еще одна технология – метод погружения. Сварную деталь полностью погружают в мыльный раствор. Скопившийся в дефекте воздух выйдет наружу, образуя пузыри.

- Можно заменить газ аммиаком. Швы предварительно оборачивают бумагой. Там, где нарушена герметичность, на бумаге проступят красные пятна.

Гидравлический метод испытаний основан на способности воды или масла создавать давление. Деталь выдерживают в жидкости от 5 до 15 минут, чтобы заполнились все сквозные дефекты. После этого достают, зона около сварного соединения обстукивается молотком. По просачиванию жидкости определяют трещины.

Когда проверяют емкости, жидкости заливают вовнутрь. Трубопроводы тоже проверяют изнутри, фрагменты заполняют воздухом. Метод контроля герметичности простой, но действенный. При обнаружении дефектов швы переваривают. Затем контроль качества проводят еще раз.

Магнитная дефектоскопия

Магнитный метод основан на способности металлов намагничиваться под воздействием магнитного поля. Понятно, контроль сварных швов, основанный на эффекте электромагнетизма, не применяется для проверки соединений цветных металлов, алюминия, нержавеющих сплавов.

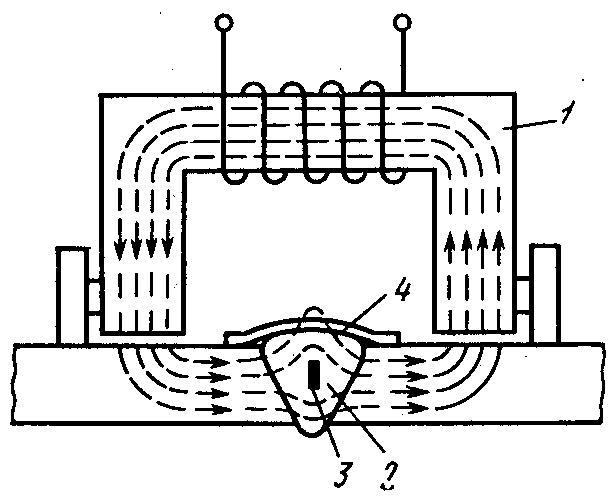

Метод магнитного контроля: 1- магнит; 2 – сварной шов; 3 – дефект; 4 – магнитная пленка

Технология магнитных исследований:

- С помощью специального прибора контролер создает в области сварного соединения постоянное магнитное поле.

- Формируются силовые электромагнитные линии, под воздействием которых мелкие частицы металла способны двигаться, занимать фиксированное положение.

- В качестве индикатора для исследований используют металлический порошок или мелкую ферримагнитную стружку. Измельченный металл размещают в околошовной области.

- Если металл однородный, рисунок получается без искажений. Когда имеются раковины, трещины, шлаковые включения, положение электромагнитных линий искажается.

Диагностика магнитопорошковым способом эффективна, поле способно исказить даже незначительные дефекты. В месте проекции на поверхности скапливается порошок. Главный недостаток методики – трещину не определить, если она параллельна силовым линиям.

Радиационный контроль

При проверке сварных соединений радиационными волнами важно соблюдать правила техники безопасности. Радиографический или гаммаграфический метод по сути – это рентген шва. Прибор по конструкции подобен рентген-аппарату, поэтому меры предосторожности следует соблюдать неукоснительно. Описание методики:

- прибор продуцирует гамма-излучение;

- рентгеновские лучи проникают через металл, там, где имеются несплошности, отклоняются от первоначальной траектории;

- заканчивая свой путь, гамма-лучи создают изображение на специальной пленке;

- результат оценивается по изменению плотности потока лучей.

Радиационный контроль: 1 – лампы; 2 – контейнеры; 3 – сварной шов; 4 – пленка

Это самый передовой, дорогостоящий, небезопасный метод исследования качества сварного шва. Требуется специальное оборудование, длительное обучение контролера. Избыточное нахождение с излучателем рентгеновских волн негативно сказывается на состоянии здоровья контролера.

Современные аппараты с компьютерным блоком управления способны увеличивать получившуюся картинку, выводят ее на экран, расшифровывают в автоматическом режиме. Точность результатов повышается.

Оформление документации

На основании испытаний составляется акт дефектов сварных соединений. Проверяющие фиксируют каждый дефект, дают краткое описание. Результаты заносятся в журнал сварки, такой документ заполняется бригадой на каждом объекте. Спецжурнал является первичным документом, заполняется в соответствии со СНиП по каждому узлу конструкции.

После окончания работ журнал сдается заказчику, подшивается к другой техдокументации по объекту.

Помимо спецжурнала при сварочных работах оформляется схема стыков с полным описанием технологи. Прилагаются сертификаты на используемые расходные материалы (электроды, флюс или присадочную проволоку). Акты исследований сварных швов (контроля качества соединений с внешней стороны изделия) составляются для каждого сварщика индивидуально. Когда проводится приборная диагностика, результаты диагностики, заключения контролеров прилагаются.

Документация необходима для отчета, судебных разбирательств в случае аварии. Без акта обследования швов работы не актируются, объект не принимается. При работе с ответственными конструкциями предъявляются самые жесткие требования.

Когда обнаружены дефекты, даже если они возникли не по вине сварщика, а из-за некачественных расходных материалов, шов переваривается. Только после приемки соединения контролером производятся дальнейшие процедуры по принятию металлоконструкций объекта.

Источник

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Источник