Монтаж фланцев на сосуды

ГОСТ 28759.1-90

Группа Г47

МКС 71.120.20

ОКП 36 1000, 36 8000

Дата введения 1992-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством тяжелого машиностроения СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 29.11.90 N 2976

3. ВЗАМЕН ОСТ 26-425-79

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. ПЕРЕИЗДАНИЕ

Настоящий стандарт устанавливает типы и основные параметры фланцев в зависимости от диаметров сосудов, аппаратов и условного давления.

Требования п.1 в части показателя “Внутренний диаметр аппарата , мм” и п.3 в части показателя “Расчетное давление, МПа” настоящего стандарта являются обязательными, другие требования настоящего стандарта являются рекомендуемыми.

1. Типы и основные параметры фланцев должны соответствовать указанным в табл.1.

Таблица 1

Тип фланца | Внутренний диаметр аппарата, , мм | Условное давление, , МПа | Температура, °С |

Фланцы сосудов и аппаратов стальные плоские приварные по ГОСТ 28759.2* | 400-4000 | 0,3 | От минус 70 до плюс 300** |

400-3200 | 0,6-1,0 | ||

400-2400 | 1,6 | ||

Фланцы сосудов и аппаратов стальные приварные встык по ГОСТ 28759.3 | 3400-4000 | 0,6 | От минус 70 до плюс 600** |

400-4000 | 1,0 | ||

400-3200 | 1,6 | ||

400-2000 | 2,5 | ||

400-1600 | 4,0-6,3 | ||

Фланцы сосудов и аппаратов стальные приварные встык под прокладку восьмиугольного сечения по ГОСТ 28759.4 | 400-1600 400-1500 | 6,3-8,0 10,0 | |

400-1200 | 16,0 | ||

________________ ** Фланцы исполнений 6-10 по ГОСТ 28759.3 и исполнений 5-8 по ГОСТ 28759.4 следует применять при рабочей температуре не более 100 °С***. | |||

______________

*** О допущенной опечатке см. ярлык “Примечания”. – Примечание изготовителя базы данных.

2. Диаметры сосудов и аппаратов – по ГОСТ 9617, условное давление – по ГОСТ 9493.

3. Пределы применения фланцев в зависимости от расчетной температуры должны соответствовать указанным в табл.2.

Таблица 2

Давление условное, МПа | Марки стали фланца | Расчетное давление, МПа, при температуре, °С | |||||||||||

До 100 | 200 | 250 | 300 | 350 | 400 | 425 | 450 | 475 | 500 | 520 | 540 | ||

0,3 | 20, 20К | 0,3 | 0,29 | 0,25 | 0,23 | – | – | – | – | – | – | – | – |

09Г2С, 16ГС, 17ГС, 17Г1С, 10Г2С1, 10Г2, 09Г2 | 0,28 | 0,27 | 0,25 | – | – | – | – | – | – | – | – | ||

12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т | 0,26 | – | – | – | – | – | – | – | – | ||||

08Х22Н6Т | 0,25 | 0,23 | – | – | – | – | – | – | – | – | |||

06ХН28МДТ | 0,27 | 0,24 | – | – | – | – | – | – | – | – | |||

0,6 | 20, 20К | 0,6 | 0,57 | 0,51 | 0,46 | 0,45 | 0,38 | 0,35 | 0,26 | 0,20 | – | – | |

09Г2С, 16ГС, 17ГС, 10Г1С, 10Г2С1 | 0,55 | 0,54 | 0,50 | 0,46 | 0,39 | 0,33 | |||||||

10Г2, 09Г2 | 0,34 | ||||||||||||

12Х18Н10Т, 10Х17Н13М2Т, | 0,53 | 0,52 | 0,50 | 0,49 | 0,45 | 0,43 | 0,41 | 0,37 | 0,34 | 0,30 | |||

08Х22Н6Т | 0,56 | 0,51 | 0,46 | – | – | – | – | – | – | – | – | ||

06ХН28МДТ | 0,54 | 0,48 | 0,47 | 0,45 | |||||||||

15ХМ | 0,60 | 0,58 | 0,57 | 0,55 | 0,53 | 0,52 | 0,51 | 0,41 | 0,39 | 0,39 | 0,22 | ||

15Х5М | 0,57 | 0,54 | 0,51 | 0,48 | 0,45 | 0,43 | 0,40 | 0,37 | 0,34 | 0,28 | 0,23 | ||

1,0 | 20, 20К | 1,0 | 0,95 | 0,85 | 0,77 | 0,73 | 0,63 | 0,58 | 0,43 | 0,33 | – | – | – |

09Г2С, 16ГС, 17ГС, 17Г1С, 10Г2С1 | 0,93 | 0,91 | 0,84 | 0,77 | 0,66 | 0,56 | – | ||||||

10Г2, 09Г2 | 0,58 | 0,54 | |||||||||||

12Х18Н10Т, 08Х18Н10Т, | 0,92 | 0,88 | 0,86 | 0,84 | 0,82 | 0,76 | 0,72 | 0,69 | 0,62 | 0,56 | 0,50 | ||

08Х22Н6Т | 0,94 | 0,85 | 0,77 | – | – | – | – | – | – | – | – | ||

06ХН28МДТ | 0,90 | 0,80 | 0,78 | 0,75 | – | – | – | – | – | – | |||

15ХМ | 0,99 | 0,96 | 0,95 | 0,92 | 0,89 | 0,86 | 0,85 | 0,75 | 0,65 | 0,64 | 0,37 | ||

15Х5М | 0,95 | 0,90 | 0,85 | 0,81 | 0,74 | 0,71 | 0,67 | 0,62 | 0,57 | 0,47 | 0,38 | ||

1,6 | 20, 20К | 1,6 | 1,52 | 1,40 | 1,33 | 1,17 | 1,01 | 0,94 | 0,69 | 0,53 | – | – | – |

09Г2С, 16ГС, 17ГС, 17Г1С, 10Г2С1 | 1,48 | 1,45 | 1,34 | 1,23 | 1,05 | 0,89 | – | – | – | – | – | ||

10Г2, 09Г2 | 0,92 | 0,87 | |||||||||||

12Х18Н10Т, 08Х18Н10Т, | 1,47 | 1,44 | 1,36 | 1,32 | 1,29 | 1,20 | 1,15 | 1,10 | 0,99 | 0,90 | 0,80 | ||

08Х22Н6Т | 1,51 | 1,36 | 1,23 | – | – | – | – | – | – | – | – | ||

06ХН28МДТ | 1,44 | 1,36 | 1,28 | 1,24 | 1,19 | – | – | – | – | – | – | ||

15ХМ | 1,60 | 1,49 | 1,43 | 1,35 | 1,42 | 1,40 | 1,37 | 1,15 | 0,96 | 0,72 | 0,59 | ||

15Х5М | 1,52 | 1,44 | 1,36 | 1,29 | 1,19 | 1,15 | 1,07 | 1,01 | 0,91 | 0,78 | 0,53 | ||

2,5 | 20, 20К | 2,5 | 2,38 | 2,32 | 2,09 | 1,87 | 1,60 | 1,46 | – | – | – | – | – |

09Г2С, 16ГС | 2,31 | 2,26 | 1,90 | 1,64 | 1,40 | 1,08 | 0,83 | – | – | – | |||

10Г2, 09Г2 | 1,44 | 1,36 | |||||||||||

12Х18Н10Т, 08Х18Н10Т, | 2,32 | 2,25 | 2,15 | 2,10 | 2,05 | 1,90 | 1,80 | 1,72 | 1,55 | 1,40 | 1,25 | ||

08Х22Н6Т | 2,36 | 2,12 | 1,92 | – | – | – | – | – | – | – | – | ||

06ХН28МДТ | 2,25 | 1,99 | 1,94 | 1,87 | |||||||||

15ХМ | 2,50 | 2,49 | 2,40 | 2,32 | 2,25 | 2,12 | 1,95 | 1,80 | 1,50 | 1,12 | 0,83 | ||

15Х5М | 2,38 | 2,25 | 2,13 | 2,00 | 1,80 | 1,67 | 1,57 | 1,43 | 1,22 | – | – | ||

4,0 | 20, 20К | 4,0 | 3,83 | 3,72 | 3,35 | 2,99 | 2,59 | 2,34 | 1,73 | 1,33 | – | – | – |

09Г2С, 16ГС | 3,70 | 3,60 | 3,07 | 2,62 | 2,25 | ||||||||

10Г2, 09Г2 | 2,30 | 2,17 | |||||||||||

12Х18Н10Т, 08Х18Н10Т, | 3,70 | 3,52 | 3,40 | 3,25 | 3,00 | 2,88 | 2,68 | 2,52 | 2,28 | 1,96 | 1,32 | ||

08Х22Н6Т | 3,77 | – | 3,08 | – | – | – | – | – | – | – | – | ||

06ХН28МДТ | 3,59 | – | 3,20 | 3,10 | 2,98 | – | – | – | – | – | – | ||

15ХМ | 4,00 | 4,00 | 3,90 | 3,67 | 3,55 | 3,45 | 3,12 | 2,28 | 2,40 | 1,80 | 1,32 | ||

15Х5М | 3,80 | 3,60 | 3,40 | 3,20 | 3,00 | 2,88 | 2,68 | 2,52 | 2,28 | 1,96 | |||

6,3 | 20, 20К | 6,3 | 6,00 | 5,76 | 5,38 | 4,69 | 4,06 | 3,75 | 2,78 | 2,13 | – | – | – |

09Г2С, 16ГС | 5,83 | 5,80 | 5,33 | 4,13 | 3,50 | ||||||||

10Г2, 09Г2 | – | – | |||||||||||

12Х18Н10Т, 08Х18Н10Т, | 5,94 | 5,76 | 5,55 | 5,37 | 5,25 | 4,86 | 4,61 | 4,42 | 3,97 | 3,58 | 3,20 | ||

08Х22Н6Т | 5,35 | 4,85 | – | – | – | – | – | – | – | – | |||

15ХМ | 6,26 | 6,26 | 6,23 | 5,95 | 5,76 | 5,44 | 5,00 | 4,60 | 3,84 | 2,88 | 2,10 | ||

15Х5М | 6,08 | 5,76 | 5,45 | 5,12 | 4,80 | 4,60 | 4,28 | 4,03 | 3,65 | 3,14 | |||

8,0 | 20, 20К | 8,0 | 7,00 | 6,80 | 6,00 | 5,50 | 5,00 | 4,20 | 3,20 | – | – | – | – |

16ГС | 7,40 | 7,25 | 6,50 | 6,00 | 5,25 | 4,40 | |||||||

10Г2 | 4,60 | 4,30 | |||||||||||

15ХМ | 8,00 | 8,00 | 7,60 | 7,34 | 7,00 | 6,40 | 6,00 | 5,60 | 4,50 | 3,90 | 2,50 | ||

12Х18Н10Т, 08Х18Н10Т | 7,00 | 6,80 | 6,50 | 6,40 | 6,00 | 6,0 | 5,84 | 5,75 | 5,6 | 5,2 | 4,8 | ||

10,0 | 20, 20К | 10,0 | 9,0 | 8,6 | 7,7 | 7,01 | 6,3 | 5,2 | 4,1 | – | – | – | – |

16ГС | |||||||||||||

10Г2 | |||||||||||||

15ХМ | 10,0 | 10,0 | 9,5 | 8,8 | 8,5 | 8,0 | 7,5 | 7,0 | 6,0 | 4,5 | 3,2 | ||

12Х18Н10Т, 08Х18Н10Т | 8,8 | 8,6 | 8,2 | 7,9 | 7,6 | 7,5 | 7,3 | 7,2 | 7,0 | 6,5 | 6,0 | ||

16,0 | 20, 20К | 16,0 | 15,3 | 14,9 | 13,4 | 12,0 | 10,9 | 6,2 | 8,6 | – | – | – | – |

16ГС | 14,8 | 14,5 | – | 12,3 | 9,2 | 8,7 | – | – | – | – | – | ||

10Г2 | |||||||||||||

15ХМ | 16,0 | 16,0 | 15,9 | 14,0 | 13,6 | 12,5 | 12,0 | 11,2 | 9,1 | 7,8 | 5,1 | ||

12Х18Н10Т, 08Х18Н10Т | 14,0 | 13,7 | 13,1 | 12,7 | 12,1 | 12,0 | 11,7 | 11,5 | 11,2 | 10,4 | 9,6 | ||

Примечания:

1. Допускается применять стали других марок, предусмотренных Правилами Госатомэнергонадзора СССР и отраслевой нормативно-технической документации, с механическими свойствами и характеристиками прочности, обеспечивающими эксплуатацию фланцевых соединений в пределах давлений и температур, указанных в табл.2.

2. Первая ступень расчетного давления распространяется и на фланцевые соединения, работающие в условиях минусовых температур, значения которых не должны быть ниже установленных Правилами Госатомэнергонадзора СССР или отраслевой нормативно-технической документацией для материалов фланцев или шпилек (болтов).

3. Расчет фланцевых соединений выполнен по действующей нормативно-технической документации при расчетной температуре 100 °С с учетом прибавки на коррозию для углеродистых и низколегированных сталей =2 мм без учета внешнего изгибающего момента и внешней осевой силы. При расчете фланцевых соединений с фланцами по ГОСТ 28759.2 принята прокладка из паронита, по ГОСТ 28759.3 – асбостальная прокладка.

4. Для сосудов и аппаратов, работающих в условиях вакуума с остаточным давлением не ниже 665 Па (5 мм рт.ст.), допускается применять фланцы исполнений 1-5 ГОСТ 28759.2 на 0,3 МПа, исполнений 1-4 ГОСТ 28759.3 – на 1,0 МПа.

Допускается применять фланцы указанных исполнений при температуре более 100 °С при подтверждении специальным расчетом на прочность.

Пределы применения фланцев исполнений 11-15 по ГОСТ 28759.3; исполнений 9-12 по ГОСТ 28759.4 и исполнений 2 по ГОСТ 28759.2 устанавливаются по табл.2 по материалу основного слоя*.

______________

* О допущенной опечатке см. ярлык “Примечания”. – Примечание изготовителя базы данных.

Электронный текст документа

подготовлен АО “Кодекс” и сверен по:

официальное издание

Оборудование для химической промышленности.

Фланцы сосудов и аппаратов и прокладки к ним.

Конструкция и размеры. Технические требования:

Сборник национальных стандартов. –

М.: Стандартинформ, 2005

Источник

Большинство трубопроводов различного назначения монтируют сваркой, обеспечивающей надежность и долгий срок службы стыков. Но когда по условиям прокладки этот способ неприемлем или в процессе эксплуатации требуется периодическая разборка, используется соединение фланцевое. По надежности и долговечности оно не уступает сварному варианту, а монтируется проще.

Назначение и область применения

Устанавливать фланцевые соединения можно на трубопроводы диаметром больше 32 мм. Таким способом монтируются разветвленные системы на промышленных и химических предприятиях, в газовой и нефтедобывающей отрасли, распределительные сети ЖКХ. Для прокладки внутридомовых трубопроводов соединение этого вида применяют редко.

Фланцевые стыки нужны для того, чтобы:

- соединять трубы между собой или с оборудованием из разнородных материалов;

- устанавливать запорную и регулирующую арматуру;

- проводить очистку трубопроводов;

- врезать измерительные приборы;

- отсекать участок трубы для ремонта.

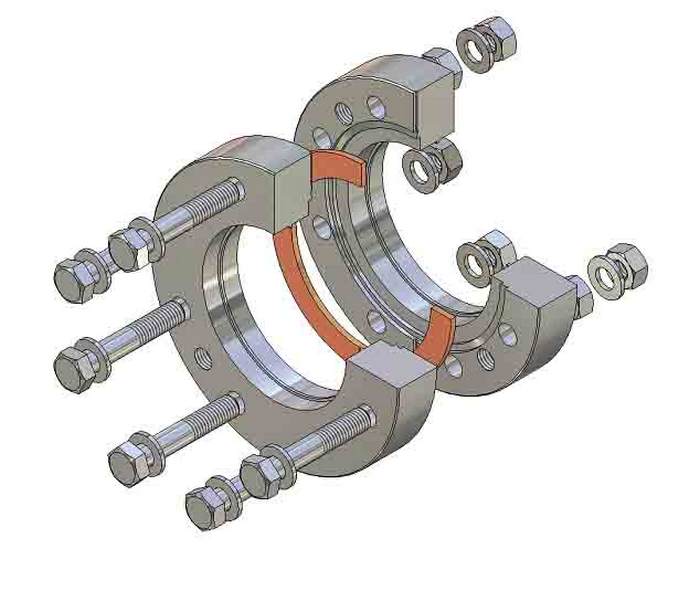

Из чего состоит фланцевое соединение

Комплект для одного стыка состоит из двух одинаковых фланцев с центральными отверстиями, соответствующих диаметрам труб, прокладки, набора болтов или шпилек с гайками и шайбами. При необходимости защиты трубопровода от блуждающих токов, на болты надевают изоляционные втулки, а прокладку устанавливают из диэлектрического материала. Если давление в трубопроводе не превышает 2,5 МПа, фланцы стягивают болтами. Шпильки равномерней распределяют усилие затяжки и удобней для работы в неудобных местах. Фланцевые соединения на шпильках применяют при давлении до 4 МПа.

Что такое фланец и какие бывают виды

В большинстве случаев фланцы ― это кольцеобразные пластины из стали, но иногда их делают в виде квадрата или прямоугольника. В центральное большое отверстие вставляют торец трубы, а в равномерно распределенные по внешнему периметру ― болты или шпильки. В перечень разновидностей фланцев включены проходные и заглушки. Первые предназначены для стыковки элементов трубопровода, вторыми закрывают тупики или отсекают ремонтируемые либо заменяемые участки.

Чтобы продукция, сделанная в разных странах, была взаимозаменяемой, разработана унифицированная классификация фланцев. В России это ГОСТ, европейские страны пользуются немецким стандартом DIN, а Америка, Япония и Австралия ANSI/ASME. Однако нередко одинаковые фланцы обозначаются разными символами. Поэтому стандарты переводят с помощью специальных таблиц.

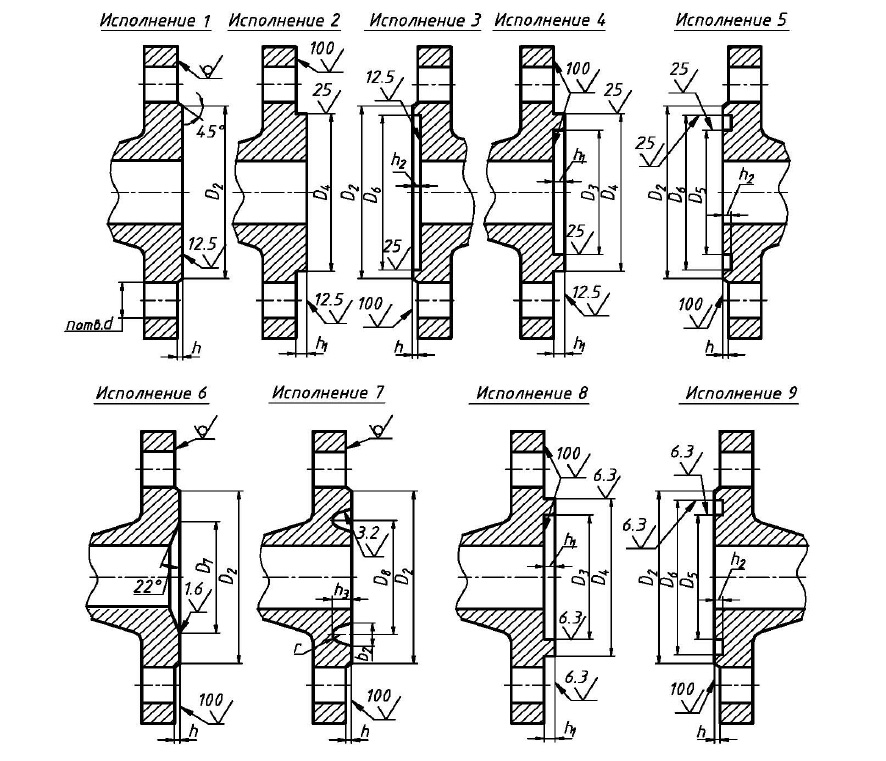

Нормативы по исполнению указаны в ГОСТ 12815-80 цифрами от 1 до 9:

- С соединительным выступом в виде фаски под наклоном 45⁰.

- То же, что 1, но выступ под прямым углом.

- С пазом на внутренней стороне и выступом под углом 45⁰ снаружи.

- С шипом.

- С внутренним кольцевым пазом.

- С фаской под линзовую прокладку (вибровставка) на внутренней стороне.

- Выборка для овальной прокладки.

- С шипом для фторопластовой прокладки.

- То же что 8, но вместо шипа паз.

Виды фланцев

При монтаже трубопроводов применяют несколько типов фланцев:

- Воротниковые рассчитаны на давление 0,1 — 20 МПа при температуре -200 — +600⁰ Выступ в центральной части (воротник) приваривают к трубе встык одним швом.

- Плоские держат давление до 2,5 МПа при температуре -70 — +300⁰ Надеваются на торцы, крепятся двумя сварными швами.

- Аппаратные для присоединения оборудования или приборов;

- Резьбовые варианты наворачивают на торцы.

- Свободновращающиеся состоят из пластины и кольца, которое приваривают к торцу, а фланец свободно крутится на нем. Такое фланцевое соединение устанавливают в труднодоступных местах или там, где необходимо частое проведение профилактических мероприятий на трубопроводе. Рассчитано на давление до 2,5 МПа.

- Кольцевые варианты для заглушек делают без центрального отверстия.

При установке фланцевых соединений на стальных трубопроводах их материал должен быть идентичным или близким по составу металлу труб. Это нужно для предотвращения повреждений при изменениях температуры. Фланцы бывают из серого и ковкого чугуна, легированной, углеродистой и нержавеющей стали. Для трубопроводов из иных материалов выпускаются бронзовые, алюминиевые, латунные разновидности. Безнапорные системы из полиэтиленовых труб часто собирают на полипропиленовых фланцах.

Конструктивные особенности фланцев

Выбирая фланцы для трубопровода необходимо учитывать некоторые особенности:

- Условный проход (ДУ) измеряемый в миллиметрах, показывает несовпадение внутреннего диаметра фланца и трубы. Это важно для плоских и вращающихся деталей. Поэтому в их обозначение добавляются индексы А и Б. Буква А указывает диаметр фланца, а Б ― трубы. Для воротникового типа этот параметр не критичен.

- Рядность показывает расстояние в миллиметрах между осями отверстий под болты. Одинаковые по ДУ фланцы, сделанные по типоразмеру ряд 1 или ряд 2, будут отличаться между собой диаметром и количеством отверстий. Если у заказчика нет особых пожеланий, выполняется стандартный ряд 2.

- Условное давление ― это его допустимая величина, при которой соединение работает без протечек и разрушений. Значение параметра зависит от типа фланцевого соединения труб, материала, диаметра, ширины с учетом исполнения состыкованных поверхностей. Необходимо учитывать, что значение давления может быть указано в атм., Па, бар, кгс/см².

- По параметрам рабочей температуры определяется значение допустимого давления, так как оно уменьшается при нагреве. Эту зависимость нужно учитывать для трубопроводов с горячими средами. Степень влияния температуры на давление определяют по таблицам.

Нормативами предписывается обязательная установка на фланцы трубопровода, по которому перекачивают агрессивную жидкость, защитного кожуха. Он предотвратит расплескивание в случае утечки. Кожухи делают из текстиля, листовой стали, полимерных материалов диаметром от 15 до 120 см. Популярные фторопластовые модели выдерживают температуру -200 — +230⁰C.

Прокладки для фланцевых соединений

Герметичность соединения обеспечивается прокладкой, которую вставляют между фланцами. В зависимости от характеристик среды, температуры и давления ее делают из соответствующих материалов:

- резины, стойкой к продуктам нефтепереработки:

- паронита общего назначения;

- теплостойкой резины;

- асбестового картона;

- паронита, стойкого к маслу и бензину;

- кислото и щелочеустойчивой резины;

- графита;

- фторопласта;

- металла (алюминия, меди);

- металлографита.

Подготовка фланцев для установки

Прежде чем начинать сборку фланцевого соединения необходимо проверить их на отсутствие ржавчины и механических повреждений. Поверхности очищают и обезжиривают. С резьбовой части болтов и гаек убрать заусенцы. Сделать предварительную прогонку резьбы, наворачивая гайки на болты с последующей смазкой. Вырезать и примерить прокладку. Она должна стоять по центру не перекрывая крепежные отверстия. Повторное использование старых прокладок нежелательно, но если иного выхода нет, устанавливают несколько штук бывших в употреблении.

Сборка фланцевого соединения

Чтобы стыки на трубопроводе были надежными, все виды фланцевых соединений собирают в строго определенном порядке. Сначала с небольшим усилием затягивают произвольно выбранный болт, затем диаметрально противоположный. Следующая пара должна отстоять от первой на четверть окружности. Остальные болты затягивают в таком же порядке. Если на фланцах только 4 отверстия затяжка выполняется крестообразно.

Чтобы усилие распределялось равномерно, завершающую часть монтажа проводят инструментами, позволяющими его контролировать:

- гидравлическим натяжным устройством;

- пневматическим гайковертом;

- ручным динамометрическим ключом;

- гидравлическим динамометрическим ключом.

Ручную затяжку доверяют только опытным работникам. В течение первых суток работы из-за вибраций, усадки материала прокладки, изменения температуры прочность соединения снижается до 10%. Поэтому в этот период требуется проведение подтяжки гаек.

Монтаж всех видов фланцевого соединения несложен, однако его проведение разрешается только специально обученным слесарям. При прокладке или ремонте трубопроводов с агрессивными средами или работающих под высоким давлением, ход работы должен контролировать инженер. Сборка безнапорных систем (канализация, полив) может проводиться неквалифицированными работниками.

Источник

Дата

введения 1989-07-01

1. РАЗРАБОТАН

НИИхиммашем, Укрниихиммашем, ВНИИнефтемашем

ИСПОЛНИТЕЛИ:

Рачков В.И., к.т.н.;

Зусмановская С.И., к.т.н.; Гапонова Л.П.; Смольский К.В., к.т.н.;

Заваров В.А.; Морозов В.Г.; Перцев Л.П., д.т.н.; Голубова Т.П.;

Мамонтов Г.В., к.т.н.; Зейде И.Е.; Вольфсон Б.С.

2. УТВЕРЖДЕН И ВВЕДЕН В

ДЕЙСТВИЕ листом утверждения Главного научно-технического управления

от 29.11.88 г.

3. ВЗАМЕН ОСТ 26-373-78, ОСТ 26-01-396-78, ОСТ 26-01-54-77.

4. ССЫЛОЧНЫЕ

НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение | Номер пункта, |

ГОСТ 481-80 | 3.2 |

ГОСТ 2208-75 | 3.2 |

ГОСТ 2850-80 | 3.2 |

ГОСТ 5632-72 | 3.2 |

ГОСТ 7338-77 | 3.2 |

ГОСТ 9045-80 | 3.2 |

ГОСТ 14249-80 | Приложение 1 |

ГОСТ 21631-76 | 3.2 |

ГОСТ 25859-83 | 9.3 |

ОСТ 26-01-64-83 | Приложение 1 |

ОСТ 26-11-04-84 | 2.5, 5.3, 12.4.6 |

ОСТ 26-291-87 | Вводная часть |

ТУ 6-05-810-76 | 3.2 |

ВНЕСЕНА поправка.

Поправка внесена

изготовителем базы данных.

ВНЕСЕНО Изменение

N 1, утвержденное Председателем ТК260 “Оборудование химическое

и нефтегазоперерабатывающее” В.А.Заваров 21 февраля 2001 г. с

01.02.2001

Изменение N 1 внесено

изготовителем базы данных

Настоящий руководящий

документ устанавливает нормы и методы расчета на прочность и

герметичность фланцевых соединений сосудов и аппаратов из стали,

работающих в химической, нефтехимической и смежных отраслях

промышленности в условиях воздействия статических и

повторностатических нагрузок. Допускается применять настоящий РД

для расчета фланцевых соединений трубопроводов и штуцеров при

условии выполнения п.1.3.

Руководящий документ

применим при соблюдении требований ОСТ 26-291*.

______________

*

На территории Российской Федерации действует ОСТ 26-291-94. – Примечание изготовителя

базы данных.

1.

ОБЩИЕ ТРЕБОВАНИЯ

1.1. Термины и условные

обозначения соответствующих им физических величин приведены в

обязательном приложении 1.

1.2. Типы фланцевых

соединений приведены на черт.1-4*. Пределы применения типов

фланцевых соединений приведены в справочном приложении 5.

________________

*

Чертеж не определяет конструкцию.

Черт.4

1.3. Расчетные формулы

настоящего стандарта применимы при

2 и 0,25.

1.4. Если число циклов

нагружения, вызванное сборками-разборками и изменениями режима

эксплуатации (давления, температуры), более 1000, то необходимо

после проверки прочности фланцев по разделу 8 произвести расчет на

малоцикловую прочность по разделу 9.

1.5. Рабочая температура

элементов фланцевого соединения определяется на основании

теплотехнических расчетов или результатов испытаний. Допускается

определять расчетную температуру элементов фланцевого соединения по

табл.1.

Таблица

1

Тип фланцевого | Изолированные | Неизолированные | ||||

Плоские, | – | 0,97 | 0,96 | – | 0,95 | |

Со свободными | 0,97 | 0,90 | 0,96 | 0,90 | 0,81 | |

Фланцы | – | 0,55 | 0,96 | – | 0,55 | |

1.6. При работе аппарата

в условиях нескольких расчетных режимов по температуре и давлению

расчет производится на условия, обеспечивающие прочность и

герметичность фланцевого соединения во всех режимах.

2.

ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ

2.1. Допускаемые

напряжения для материалов болтов (шпилек) определяются по формулам

при условии:

а) если расчетная

температура не превышает для болтов (шпилек) из углеродистых сталей

380 °С, низколегированных сталей – 420 °С, аустенитных сталей – 525

°C

;

б) если расчетная

температура болтов (шпилек) превышает указанную в п.а

.

2.2. Коэффициенты запаса

прочности приведены в табл.2.

Таблица

2

Материал | |||||

Рабочие | Условия | ||||

затяжка не | затяжка | затяжка не | затяжка | ||

Углеродистые | 0,7 | 2,6-2,8 | 2,4 | 2,1 | 1,8 |

0,7 | 2,3 | 2,1 | 1,7 | 1,6 | |

Аустенитные стали | 1,9 | 1,8 | 1,4 | 1,3 | |

2.3. Коэффициент запаса

прочности по пределу длительной прочности 1,8.

Коэффициент запаса

прочности по пределу ползучести 1,1.

2.4. Допускаемые

напряжения для материалов болтов (шпилек) для рабочих условий

определяются по табл.3.

2.5. Допускаемые

напряжения для материала фланцев или обечайки при расчете

статической прочности:

а) для фланцев по

черт.1

в

сечении :

для рабочих условий и

затяжки

,

для условий испытания и

затяжки

;

б) для фланцев по черт.1,

2, 3, 4, 11

в

сечении :

для рабочих условий и

затяжки

,

для условий испытания

;

в) для кольца свободного

фланца:

для рабочих условий и

затяжки

,

для условий испытаний

,

, , ; – принимаются по ГОСТ 14249* или другой

нормативной документации при расчетной т?