Нагрев и охлаждение герметичного сосуда

, , , , . . . , , , , . .

. .

. , : ; ; ; .

. , . , , , , , , , , .

, , , , .

. .

127/220 .

: , , , – .

. , , , .

( ) , , . .

(), , , .

, .

(), () (). .

– , .

. . . . .

, .

900-1100 .

, , – – . . . , . , , .

(10 ).

1250 . . , , . , . , . . .

400-1250 , 10 , .

1250 . , , . 2.

. ( ) :

.

-5 (); , (); (); ().

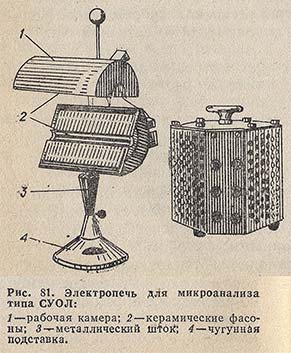

. 81. . -1, , .

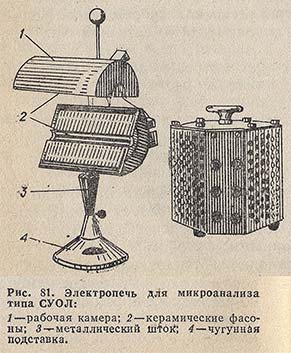

. 5 .

, , , 100-350 2-3 . .

.

, , , , . , .

. 220 . .

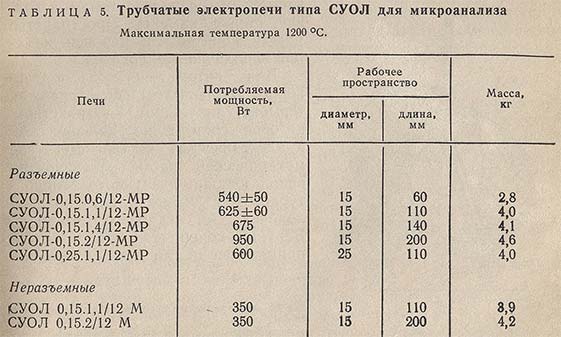

2-151 . 82. 40 200 1 .

, , , . .

, . . , , . . , . .

. , , . . , ( ). .

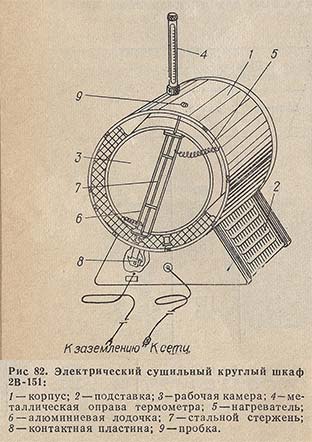

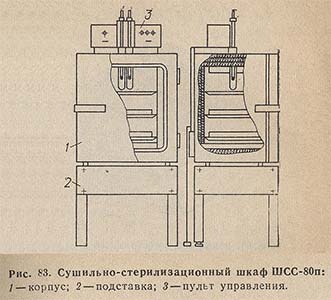

– -80 . 83. 80 , . , , . . .

. . . , .

, – , , , -.

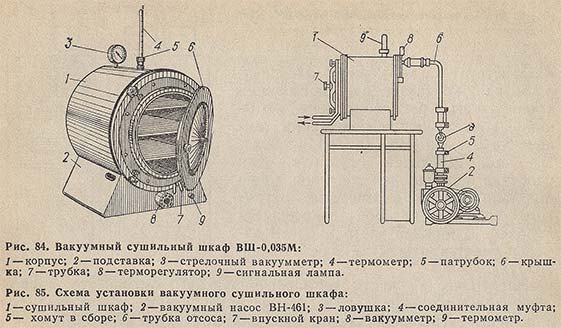

80 200 – -0,035 (. 84), 220 . , , . . 50-60 /. . , . 1,33 (10 . .) 1. , . . . 85.

– , . , , .

20-80 . , , , . , . . +0,1 .

, (, ). , , . , , .

, , . (, , ..).

3-1125 , , . . 96 . . . . 28-55, 0,5 .

-15 . 86. . 15 . 0-150 , 0,5 .

– . ( ). , .

:

. .

.

-1,2 -0,3. -0,3 (. 87) 300-500 3 – . (220 ) . . : 37 0,5, 56 0,6 85 1,5 .

-1, . – , . – , . 25-85 . 25-55 55-85 0,1 0,25 . , , 5-25 .

(, , ).

, , . , 2-5 .

, -800/3 .

, , .

, , . 0,3; 0,6 1 . , , .

, , , . , , . , .

. .

. (, ), .

. . 40 200 . .

. . , .

(, .) , – . , – -, . – . . ().

. – . , . , .

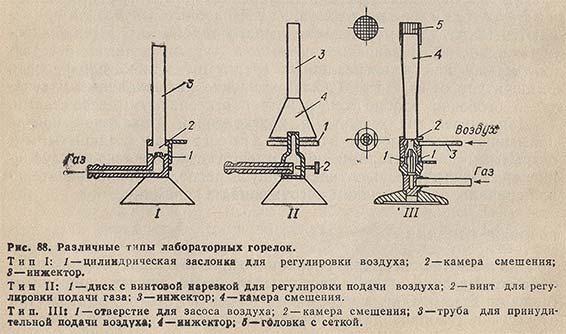

(. 88). I () II () | . , – III ( ).

I II ( ) – ( ). III , .

.

(. 89). .

, , , , . – . , . , , . . .

– – . ().

: -1 -2 . , . 100 .

. , , , , , . , , .

, , . , , , , , , .

, , , . , .

, , (. 90). , . . , .

( , .), , . .

, , , , –, , . () , (). , .

( 100 ) , 80 .

(NaCl, l2 .), . , NaCl 108, 50% l2 130. : , , , . – .

– , .

100-240 . 300 . , , , , , , , . . -52 (), 200 . , .

. 300 .

, . , , . , . , .

, . , . , , . , .

. 290 , . 200; , . .

–, 410 ( ), , . — 300 .

-10 +180 , 0 250 – . , .

, 300 , .

, 48,7% (.) NaNO3 51,3% KNO3, 230 500 , , 40% NaNO2, 7% NaNO3 53% KNO3, – 150 500 .

: ; , ; , .

, . (50% Bi, 25% Pb, 12,5% Sn 12,5% Cd) t = 65,5 (50% Bi, 25% Pb 25% Sn) t = 94. , .

: ( ).

; . ( ). .

. , , ( ). .

, . , . – ; .

, – .

, .

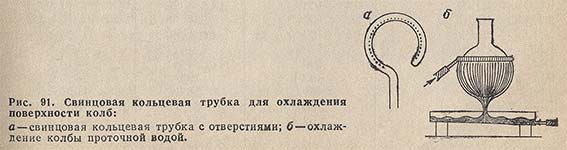

(. 91). , .

-20 , NaCl, , , , .

– ( -80) ( -195,8 ). , , , .

.

, , – . . , .

, , , ( ) .

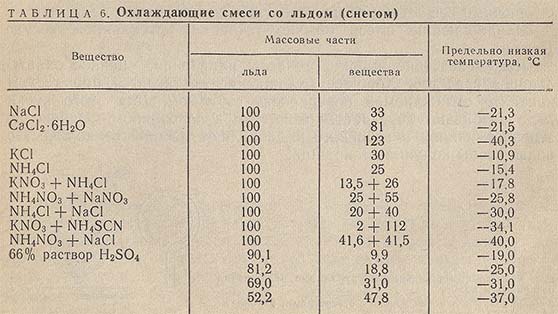

0, () (, ). , , . , . . 6 ().

, . , , 42,9% NaNO3 -5,3; 60% KSCN – -23,7; 37,5% NH4NO3 – -13,6.

Na2SO4-10H2O . l. 39% (.) -8,1 ; 50,22% – -12,2; 63% – -15,3.

5 . . Na2SO4-10H2O 4 . 66% H2SO4 -17.

, . (t = -33,35) , . -30 . . . .

( ). CO2 -78,8. , . , O2 , CO2 , .

CO2 . , (, , ).

; . , O2. . ; , , . O2 .

, O2 (t -70) , .

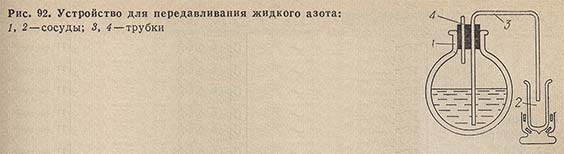

(t = -195,8 ). . , . 92.

1 3 4. 4, 1. 2.

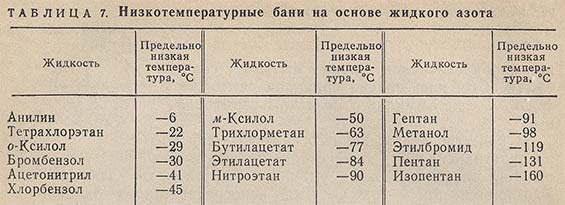

, . , . , , .

, . , , – . . , . .

, , . , , .

. 7 .

, . , , .

Источник

Главная / Блог директора /

Версия для печати

09 Ноября 2017 г.

Наши заказчики часто спрашивают нас, какие есть способы продления срока службы резервуаров различного назначения, используемых как с нейтральными рабочими средами, так и с агрессивными на химических и нефтяных предприятиях.

Все производимые на Заводе изделия имеют стандартные сроки службы от 10 до 20 лет в зависимости от стали, из которой изготовлена емкость, и условий эксплуатации (температурный режим, давление, свойства рабочей среды и т.д.).

Увеличить срок эксплуатации оборудования позволяет соблюдение правил эксплуатации, проведение регулярных технических обслуживаний и осмотров.

С нашей стороны мы предлагаем термообработку емкостей и сосудов различного назначения. Например, типовые подземные резервуары имеют пятилетний срок службы. Но если их подвергнуть термообработке, срок службы увеличивается до 20-30 лет.

Что же это такое – термическая обработка резервуаров? Для чего она нужна?

Термообработка – это нагрев и охлаждение металла и сплавов для увеличения прочности, жесткости, твердости и износостойкости изделий в тяжелых эксплуатационных условиях. Применяемые для производства резервуаров марки стали зачастую не обладают необходимыми характеристиками, например, для хранения агрессивных жидкостей, щелочей и кислот. Изменить химический состав уже поставленного на Завод листового металлопроката невозможно. Зато можно улучшить качественные показатели, скорректировать и добиться нужных механических и физических характеристик при помощи термической обработки. За счет этого убирается внутреннее напряжение металлов и различных сплавов.

Применение различных режимов термообработки позволяет получать на выходе металлоконструкции, обладающие различными механическими свойствами в зависимости от условий их дальнейшей эксплуатации. Благодаря различной температуре нагрева, его продолжительности и последующего охлаждения достигаются такие параметры, которые необходимы Заказчику.

Термообработке подвергается как непосредственно весь корпус целиком, стенки и днища, так и сварные соединения (локально), так как именно в сварных швах происходит максимальное изменение структуры металла.

Режимы термообработки сталей и сплавов

С разными металлами и сплавами и для придания им необходимых свойств в промышленности используются различные режимы: отжиг, закалка, отпуск и нормализация.

В процессе отжига осуществляется нагрев изделия при температуре до +900°С в течение до 2-х часов и последовательное его медленное охлаждение на разных скоростях в промышленных печах.

Процесс закалки заключается в нагреве выше критической температуры того металла, из которого сделано изделие. Максимальная температура закалки – +1300°С. Металлоконструкции выдерживаются при критической температуре, а затем резко охлаждаются в печи.

В результате закалки структура закаленной стали получается неравновесной, поэтому по окончании закалки проводится отпуск, характеризующийся нагревом до +650°С и последующим его медленным охлаждением. Отпуск приводит к снижению остаточных напряжений, повышению вязкости стали, уменьшению ее твердости и хрупкости.

Процесс охлаждения стали на воздухе после отжига называется нормализацией.

Виды термообработки резервуаров: печная и внепечная термическая обработка

Оба вида позволяют достичь одинаковые цели и отличаются лишь способом проведения.

Так, печная термическая обработка осуществляется в заводских условиях, где имеются промышленные печи (вакуумные, шахтные, дуговые, камерные, с выкатным поддоном и др.) и теплогенераторные агрегаты большого объема, внутрь которых помещается готовое изделие. Способ нагрева может быть разным в зависимости от источника тепла. Так, наиболее распространенными являются газовые и электрические печи. Газовые печи позволяют обрабатывать металлоконструкции размерами до 4000х4000х14 000 мм. В электропечах проводится термообработка деталей размерами до 4000х850х4000 мм.

Внепечная термообработка – это так называемая “выездная” услуга и проводится на месте эксплуатации оборудования. В процессе такого способа осуществляется нагрев внутреннего объема сосуда за счет подачи внутрь емкости продуктов сгорания топлива, сжигаемого в специальных теплогенерирующих устройствах. Также существуют электрические теплогенерирующие устройства, в которых тепловая энергия образуется из электрической.

Для уменьшения теплопотерь через корпус термообрабатываемого изделия, оно теплоизолируется с внутренней стороны (печная термообработка) или с внешней (внепечная термообработка). Теплоизоляция выполняется из специальных материалов, выдерживающих температуру до +1300°С.

Криогенная обработка металлоконструкций

Данный вид воздействия на металл является перспективным направлением в металлургии и машиностроении.

Получение необходимых показателей сталей и сплавов при криогенной обработке достигается за счет низкотемпературного воздействия путем охлаждения изделий до температуры жидкого азота (-196°С) и их выдержкой в течение 24-36 часов.

В результате криообработки емкостей повышается их коррозионная, эрозионная и абразивная износостойкость, а также улучшаются механические свойства материала.

Результаты термической обработки резервуаров и емкостей

Таким образом, термообработка изготавливаемых на нашем Заводе резервуаров и емкостей:

- улучшает эксплуатационные и механические показатели поставляемых металлоконструкций

- снижает вероятность хрупкого разрушения сосудов в результате остаточной деформации металла и изменения структуры металла в местах выполнения сварных монтажных швов

- увеличивает межремонтный цикл резервуаров и емкостей

- уменьшает массу готовых изделий

- повышает надежность и долговечность эксплуатации оборудования

- повышает сопротивляемость металлоконструкций химическому и механическому воздействию

Для получения подробной информации о способах печной и внепечной термообработки, а также преимуществах термически обработанных резервуаров и емкостей, звоните на Завод по телефонам:

- 8-800-555-9480

- 8(8452)250-288 (для Саратова и области).

Источник

Нагревание и охлаждение относится к операциям, наиболее часто используемым в синтезе. Температура влияет на скорость химической реакции и даже их результатам. Подводом и отводом тепла также достигают изменения агрегатного состояния вещества (плавление, испарение, возгонка, конденсация и проч.).

Теплопередача осуществляется посредством теплопроводности, конвекции и излучением. Принято считать, что теплопроводность представляет собой обмен тепловой энергией между неподвижными частицами, например, в стеклянной стенке колбы или в неподвижном слое газа. Конвекция представляет собой передачу тепла посредством движения и перемешивания потоков жидкостей или газов, а также обмен энергией между потоками и неподвижной поверхностью. Излучением называют передачу тепла лучами с длиной волны в диапазоне 1-300 мкм. Количество тепла (Q), передаваемого по механизму тепло-проводности, зависит от ряда факторов:

Q = l * F * Dt / d

где l – коэффициент теплопроводности материала;

F – площадь поверхности теплообмена;

Dt – разность температур;

d – толщина слоя (или стенки), через который проводится тепло.

Таким образом, движущей силой теплообмена является разность температур, т.е. эффективность теплопередачи тем выше, чем больше Dt. Из представленного соотношения также очевидно, что количество предаваемого тепла (Q) возрастает с увеличением коэффициента теплопроводности l, зависящего от природы теплопроводящего материала. Так, для воздуха l = 5,8 * 10 -5, для воды – 1,4 * 10 -3, для стекла – 2,0 * 10 -3, для меди – 0,92 кал/с * см * град.

Теплообмен между неподвижной твердой поверхностью и потоками жидкости или газа может осуществляться как естественным движением потоков (естественная конвекция), так и путем механического перемешивания (принудительная конвекция).

Для конвективной теплопередачи справедливо следующее соотношение:

Q = a F Dt

Коэффициент теплопередачи (a) зависит от многих факторов: плотности подвижной фазы, скорости потоков, их теплопроводности и теплоемкости. Так, при естественной конвекции в воде a = 2,0 * 10 -2, а при принудительной – 1,5 * 10 -1

кал/с * см2 * град.

Обычно теплопередача в процессе теплообмена осуществляется обоими способами. Так, даже при очень интенсивном движении жидкости или газа к твердой стенке «прилипает» тонкий неподвижный слой среды (называемой ламинарным), в котором теплопередача осуществляется исключительно за счет теплопроводности. Поскольку же теплопроводность газов и большинства жидкостей очень мала, ламинарный слой создает наибольшее сопротивление теплопередаче между фазами, обменивающимися теплом.

Таким образом, на передачу тепла при нагревании, охлаждении, а также конденсации паров оказывает влияние множество факторов и успешное осуществление этих операций зависит от правильности выбора режима теплообмена, природы теплоносителя, скорости его потоков. Конструкции прибора и проч.

Экономия энергии и материалов, представляющаяся важной в промышленных процессах, не играет большой роли в лабораторных синтезах, где определяющим фактором почитается эффективность ( быстрота и точность) достижения необходимой температуры.

I.3.1. Нагревание

Прямой нагрев на пламени спиртовки или газовой горелки возможен только при использовании сосудов, изготовленных из термостойких материалов (металл, термостойкое или кварцевое стекло). Нагрев осуществляется при непрерывном движении горелкой для равномерного обогрева всей поверхности сосуда.

Использование электрических плиток (особенно с закрытым элементом) является более безопасным вариантом прямого нагрева. Однако и он не применим для нагревания легковоспламеняющихся жидкостей. Удобство прямого способа нагревания состоит в возможности быстрого удаления источника тепла.

Во избежание местных перегревов, а также для более точной регулировки температурного режима используют различные бани.

Наиболее простым видом бань является баня воздушная (рис. 4,а).

Воздух, однако, – плохой и ненадежный проводник тепла (возможны местные перегревы реакционной массы в колбе), поэтому регулировать температуру воздушной бани и реакционной массы трудно. Частым вариантом воздушной бани является баня паровая, позволяющая нагревать реакционную массу при температуре 100о С. При применении песчаных бань – металлических чашек, заполненных мелким песком, – оказывается возможным нагрев практически во всем диапазоне температур, чаще всего применяемых в органическом синтезе. Однако и здесь терморегуляция является непростой проблемой, и также возможны местные перегревы, приводящие зачастую к последствиям неожиданным и нежелательным.

а б

Рисунок 4

Избежать локальных перегревов можно при использовании жидкостных бань. Наиболее распространенный вариант – водная баня, позволяющая осуществлять мягкий нагрев в диапазоне 20 – 100о С. Регулирование температуры осуществляют обычно посредством контактных термометров, соединенных с терморегулятором (рис. 4,б). Необходимо отметить, что при пользовании водяной (и паровой) баней трудно обеспечить безводные условия для реакционной массы. Поэтому эти бани опасны при работе со щелочными металлами.

Бани, в которых в качестве теплоносителя используются масло, парафин или глицерин (называющиеся соответственно масляными, парафиновыми или глицериновыми), позволяют нагревать реакционную массу до 200-250о С. Однако при высоких температурах они сильно дымят и становятся пожароопасными, а попадание воды приводит к разбрызгиванию содержимого, что чревато ожогами.

Прекрасным средством, позволяющим осуществить нагрев выше 80-100о С, являются эвтектические сплавы. Чаще всего применяются сплав Вуда (Тпл81о С; Bi – 50, Pb – 25, Sn – 12.5, Cd – 12.5 %) и сплав Розе (Тпл 98о С; Bi – 50, Pb – 25, Sn – 25 %). Такие бани отлично проводят тепло, подчиняются терморегуляции и непожароопасны. Правда, при охлаждении в них нельзя оставлять колбы и термометры, поскольку сплав, кристаллизуясь, разрушает стеклянную посуду.

I.3.2. Охлаждение

Способ охлаждения реакционного сосуда (как и способ нагрева) зависит от требуемой температуры.

Охлаждения до комнатной температуры достигают обычно, погружая колбу или стакан в баню с проточной холодной водой. Толстостенные и нетермостойкие сосуды во избежание их разрушения охлаждают постепенно: сначала теплой водой, затем более холодной (Dt хладоагента и стенки сосуда не должна превышать 60-80о). При необходимости отвода большего количества тепла пользуются ледяными банями – сосудами, наполненными мелко накрошенным льдом с водой. С помощью ледяных бань возможно достичь охлаждения до +5о С. Если допустимо разбавление реакционной массы водой, быстрого охлаждения можно достичь. Внося лед непосредственно в реакционную массу.

Для охлаждения смесей ниже 0о С чаще всего применяют смеси льда с различными солями. Так, смесь льда с NaCl позволяет достичь -21о С (в бане); с NaNO3 – -18 о С; с CaCl2* 6Н2O – -55 о С. Однако, температура бани сильно зависит от соотношения лед-соль, а также от степени измельчения льда.

Достижение более низких температур возможно при использовании растворов сухого льда (твердого CO2) в ацетоне (- 80 о С), этаноле (-75 о С), эфире (-99 о С) и т.д. Для таких охлаждающих бань применяют специальные сосуды, обеспечивающие теплоизоляцию бани, с двойным дном и теплоизоляцией (рис. 5,а) или вакуумированные сосуды Дьюара (рис. 5,б).

Растворы жидкого азота также позволяют получить хорошие охлаждающие бани. Сам жидкий азот (Ткип.= -196 о С) применяется лишь в особых условиях.

При работе с сухим льдом, жидким азотом и банями на их основе необходимо соблюдать осторожность, чтобы не получить обморожений.

а б

Рисунок 5

I.3.3. Конденсация

При нагревании реакционных смесей происходит испарение летучих веществ, которые необходимо либо возвращать обратно, либо – наоборот – удалять из зоны протекания реакции. Для осуществления используют холодильники, предназначенные для конденсации испарившихся жидкостей.

Простейшим холодильником является прямой воздушный, представляющий собой обычную трубку из термостойкого стекла. Он может служить для возврата конденсата в реакционную массу, называясь при этом обратнымхолодильником (рис. 6,а), либо для отвода паров, приобретая название нисходящего (рис. 6,б).

а б в

Рисунок 6

Потоки паров и конденсата в такой прямой трубке ламинарны (параллельны поверхности), теплообмен осуществляется только по механизму теплопроводности и, следовательно, малоэффективен. Поэтому прямой холодильник используют в качестве обратного реже, чем шариковый (рис. 7,а), который, в свою очередь, невозможно применять в качестве нисходящего. В шаровидных расширениях потоки паров и конденсата становятся турбулентными (хаотичными), вследствие чего механизм теплопередачи сменяется на более действенный – конвективный. Поскольку воздух – сухой охлаждающий агент, воздушные холодильники используют только при работе с высококипящими жидкостями (Ткип.> 150о С).

а б в г д

Рисунок 7

Вариантом прямого холодильника является холодильник с рубашкой (рис. 7.б), называемый холодильником Либиха. В качестве хладоагента для веществ с температурой кипения ниже 120 о С используется проточная вода, а в интервале 120-180 о С – непроточная. Этот холодильник часто используется как нисходящий, но в качестве обратного он не очень эффективен (по тем же причинам, что и прямой воздушный) и с этой целью применяется только для жидкостей, кипящих выше 100 о С. Наилучшим нисходящим холодильником считается змеевиковый (рис. 7,в), установленный вертикально. Его нежелательно использовать как нисходящий, поскольку конденсат может быть «выплюнут» из змеевика, что нежелательно или даже опасно. Обратным холодильником, лучшим, чем холодильник Либиха, является шариковый водяной холодильник (рис. 7,г). Еще один вариант обратного холодильника – холодильник Димрота (рис. 7д). Здесь предложена оригинальная конструкция «внутреннего» охлаждения – охлаждающий «змеевик» расположен внутри холодильника.

Достижение возможно более полной конденсации паров представляет непростую проблему и для ее решения созданы разнообразные конструкции холодильников, формы которых бывают весьма необычны и прихотливы. Существует правило, согласно которому чем холодильник эффективнее, тем он сложнее в изготовлении и, следовательно, дороже. Поэтому для большинства целей используют наиболее простые прямоточные и шариковые холодильники.

При использовании холодильников с водяным охлаждением следует помнить о том, что на наружной поверхности рубашки конденсируется атмосферная влага, могущая попасть внутрь колбы. Поэтому на холодильник ниже рубашки часто надевают манжету из фильтровальной бумаги.

Источник