Подрезы в сварных швах стальных сосудов 1 и 2 групп

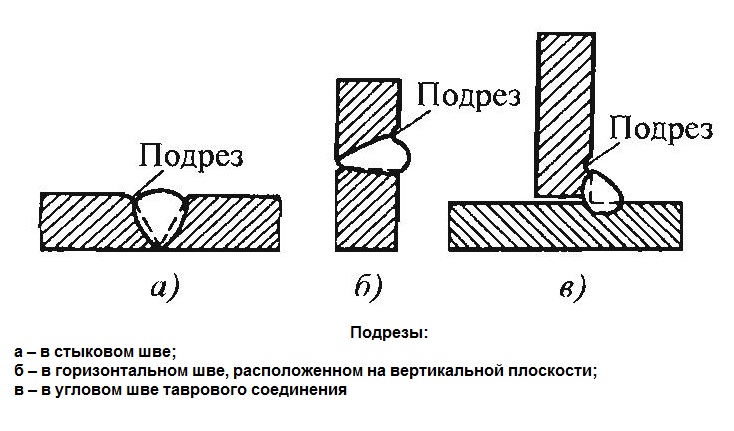

Изъян, называемый подрезом, это углубление, образующееся рядом со швом. Из-за уменьшения толщины металла на месте дефекта снижается прочность сварного соединения. Внешне подрезы выглядят как усадочные канавки по всей длине шва или на отдельных участках.

Причины возникновения

Чаще всего изъяны, называемые подрезами, получаются у неопытных сварщиков при неправильном выборе тока. Также причиной могут стать:

- плохая смачиваемость металла заготовок;

- изменение длины дуги при наложении сварного шва;

- значительные отклонения электрода от оси стыка;

- неудобное для сварки расположение заготовок;

- некачественная подготовка кромок;

- завышение скорости проведения работы;

- неправильный угол наклона электрода.

Способы предотвращения подрезов сварных швов

Риск образования дефектов сводится к минимуму, если подготовка стыка выполнена в полном объеме, а сварка проводится с соблюдением технологических правил:

- Чтобы не было подреза на сварном шве, заготовки для улучшения смачиваемости предварительно подогревают. Это улучшает растекание жидкого металла по ширине стыка, снижает вероятность образования очагов напряженности.

- При неправильном положении электрода дефекты появляются из-за неравномерного нагрева кромок. При соединении разных по толщине деталей большую часть тепла направляют на толстую кромку. Углеродистую сталь сваривают, наклоняя электрод углом вперед.

- При повышенной скорости сварки металл в центральной части шва быстро остывает, создавая по краям усадочные канавки. Однако чрезмерное снижение скорости не избавляет от проблемы. Поэтому оптимальное значение выбирают в соответствии с маркой свариваемого железа.

- Вероятность образования огрехов значительно возрастает при неверном выборе защитного газа. Углеродистую сталь сваривают в среде из смеси инертного и углекислого газа. Для работы с другими материалами тип газа выбирают в зависимости от вида свариваемого металла.

- У неопытных сварщиков дефекты чаще всего появляются при нарушении правил проведения сварочных работ. Когда диаметр электрода меньше ширины шва, приходится делать поперечные движения с большой амплитудой. После такой сварки образование подрезов неизбежно. Поэтому по возможности нужно уменьшать ширину соединения или сваривать его несколькими проходами. Чтобы не было перегрева основного металла, рабочий ток устанавливают в соответствии с толщиной заготовок. Сварку выполняют короткой дугой с постоянной скоростью.

- При наложении вертикальных швов огрехи образуются из-за сложности заполнения пространства стыка расплавленным металлом. Поэтому соединение заготовок, если есть такая возможность, следует выполнять в горизонтальном положении с меньшим расходом электродов. Чтобы исключить образование подрезов, угловые швы накладывают способом «в лодочку».

- Лучшим способом для предотвращения подрезов считается создание сварных соединений инверторами с функциями MIG/MAG. Кроме усадочных канавок эти аппараты позволяют избежать появления других изъянов на сварных швах.

Устранение подрезов

Для устранения такого дефекта участок изъяна очищают от шлака и грязи, а затем заваривают тонким швом. Желательно, чтобы у электрода был высокий показатель смачиваемости. Однако при этом увеличивается потребность в расходных материалах. Чтобы избежать непредусмотренных затрат, подрезы в сварных швах устраняют аргонодуговой сваркой неплавящимся электродом. После нагрева огрех замазывают расплавленным металлом. Однако такой метод исправления не рекомендуется, если соединение было выполнено другим видом сварки, так как внутри могут быть поры, посторонние включения и пр. Чтобы прочность не уменьшалась, участки сварного соединения с многочисленными подрезами вырубают или вырезают до основного металла и переваривают. Размер удаляемой части должен превышать длину изъяна на 1- 2 см с каждой стороны.

После исправления сварные соединения проходят повторную проверку. При выявлении дефектов отправляются на доработку. Один и тот же участок допускается исправлять в зависимости от сорта стали не более 2 — 3 раз. Это связано с изменением характеристик металла после повторной сварки. При исправлении следует учитывать, что при усилении сварного соединения снижается стойкость к вибрации.

Допускаются ли подрезы в сварных швах

Смонтированные конструкции принимают в эксплуатацию, если размеры подрезов в сварных швах не превышают указанных в ГОСТ30242-97 норм. Окончательное решение принимают после рассмотрения следующих факторов:

- размер конструкции и длина шва;

- как дефект влияет на прочность изделия с учетом начального и остаточного напряжения;

- вид и параметры изъяна;

- характеристики подреза по текучести, сопротивляемости, вязкости, пластичности;

- в каких условиях будет эксплуатироваться смонтированная конструкция;

- степень влияния дефекта на функциональность.

Прибор для замера изъянов должен иметь необходимый предел измерения. Поэтому следует внимательно изучить инструкцию, чтобы знать его возможности. Прибором с пределом до 5 мм не получится с необходимой точностью измерить дефект до 2 мм.

Даже у многоопытных сварщиков случаются подрезы, поэтому новичкам не следует расстраиваться, если не все швы получаются идеальными. Чтобы снизить количество огрехов в период обучения сварку лучше выполнять многофункциональными инверторами. Дополнительные опции такого оборудования компенсируют недостаток опыта.

Источник

Предыдущая часть документа

4.10.3. Показатели механических свойств сварных соединений по временному сопротивлению разрыву и углу изгиба определяются как среднеарифметическое от результатов испытаний отдельных образцов. Общий результат считается неудовлетворительным, если хотя бы один из образцов показал значение временного сопротивления разрыву более чем на 7% и угла изгиба более чем на 10% ниже норм, указанных в таблице 16. При испытании на ударный изгиб результат считается неудовлетворительным, если хотя бы один из образцов показал значение ниже норм, указанных в таблице 16.

Допускается на одном образце при температурах минус 40 град. С и ниже получение значения ударной вязкости не менее 25 Дж/кв.см (2,5 кгс.м/кв.см).

4.10.4. Виды испытаний и гарантированные нормы механических свойств по временному сопротивлению разрыву и ударной вязкости стыковых сварных соединений типа “лист + поковка”, “лист + литье”, “поковка + поковка”, “поковка + труба”, “поковка + сортовой прокат” должны соответствовать требованиям, предъявляемым к материалу с более низкими показателями механических свойств.

Контроль механических свойств, а также металлографическое исследование или испытание на стойкость против межкристаллитной коррозии образцов этих соединений предусматриваются разработчиком технической документации.

Таблица 16

Минимальные нормы

механических свойств сварных соединений

Механические | Для угле- | Для низко- | Для хромис- | Для аусте- | Для аустенитных |

1 | 2 | 3 | 4 | 5 | 6 |

Временное сопротивление разрыву | Не ниже нижнего значения временного сопротивления разрыву основного металла по стандарту или техническим условиям для данной марки стали | ||||

Минимальное значение ударной вязкости, | 50 (5,0) 30 (3,0) | 50 (5,0) 30 (3,0) | 50 (5,0) 30 (3,0) | 40 (4,0) 30 (3,0) | – – |

Минимальное значение угла изгиба, град.: | 100 100 | 80 80 | 50 40 | 80 60 | 100 100 |

Твердость металла | – | – | 240 | 220 | 200 |

Просвет между сжимаемыми поверхностями при | Не ниже норм, установленных нормативно-технической документацией на трубы | ||||

Для сварных соединений типа “лист + поковка”, “лист + литье”, “поковка + поковка”, “поковка + труба”, “поковка + сортовой прокат” значение угла изгиба должно быть не менее:

70 град. – для углеродистых сталей и сталей аустенитного класса;

50 град. – для низколегированных марганцовистых и марганцевокремнистых сталей, высоколегированных сталей аустенитно-ферритного класса;

30 град. – для низколегированных и среднелегированных (хромистых и хромомолибденовых) сталей и высоколегированных сталей ферритного класса.

4.10.5. Твердость металла шва сварных соединений из стали марки 12ХМ, выполненных ручной электродуговой сваркой ванадийсодержащими электродами, должна быть не более 260 НВ при условии, что относительное удлинение металла шва будет не менее 18%. Твердость металла шва сварных соединений из стали марки 15Х5МУ должна быть не более 270 НВ. Твердость переходного слоя в сварных соединениях двухслойных сталей должна быть не более 220 НВ при измерении на контрольных образцах.

4.10.6. Коррозионная стойкость сварных соединений должна соответствовать требованиям проекта или иной технической документации на сосуд (сборочную единицу, детали).

4.10.7. В сварочных соединениях не допускаются следующие наружные дефекты:

трещины всех видов и направлений;

свищи и пористость наружной поверхности шва;

подрезы;

наплавы, прожоги и незаплавленные кратеры;

смещение и совместный увод кромок свариваемых элементов свыше предусмотренных норм;

несоответствие формы и размеров требованиям стандартов, технических условий или проекта;

поры, выходящие за пределы норм, установленных таблицей 17;

чешуйчатость поверхности и глубина впадин между валиками шва, превышающие допуск на усиление шва по высоте.

Допускаются местные подрезы в сосудах 3, 4, 5а и 5б групп, предназначенных для работы при температуре выше 0 град. С. При этом их глубина не должна превышать 5% толщины стенки, но не более 0,5 мм, а протяженность – 10% длины шва.

В обоснованных случаях допускаются в сварных соединениях из сталей и сплавов марок 03Х21Н21М4ГБ, 03ХН28МДТ, 06Х28МДТ отдельные микронадрывы протяженностью не более 2 мм при согласовании в установленном порядке.

Таблица 17

Нормы допустимых пор, выявляемых при визуальном

контроле сварных соединений

Номинальная толщина | Допустимый | Допустимое число |

От 2 до 3 вкл. | 0,5 | 3 |

Св. 3 ” 4 “ | 0,6 | 4 |

” 4 ” 5 “ | 0,7 | 4 |

” 5 ” 6 “ | 0,8 | 4 |

” 6 ” 8 “ | 1,0 | 5 |

” 8 ” 10 “ | 1,2 | 5 |

” 10 ” 15″ | 1,5 | 5 |

” 15 ” 20″ | 2,0 | 6 |

” 20 ” 40 “ | 2,5 | 7 |

Св. 40 | 2,5 | 8 |

4.10.8. В сварных соединениях не допускаются следующие внутренние дефекты:

трещины всех видов и направлений, в том числе микротрещины, выявленные при микроисследовании;

свищи;

смещение основного и плакирующего слоев в сварных соединениях двухслойных сталей выше норм, предусмотренных настоящими Правилами;

непровары (несплавления), расположенные в сечении сварного соединения;

усиление t переходного шва (рисунок 17) в сварных соединениях двухслойных сталей выше линии раздела слоев на величину более 0,3S (S – толщина плакирующего слоя, Si – толщина листа);

Рисунок 17. Усиление переходного шва

в сварных соединениях двухслойных сталей

(не приводится)

поры, шлаковые и вольфрамовые включения, выявленные радиографическим методом, выходящие за пределы норм, установленных допустимым классом дефектности сварного соединения в соответствии с таблицей 18, или выявленные ультразвуковым методом.

Таблица 18

Классы дефектности сварного соединения

Вид сварного | Группа сосуда | |||

1, 2, 3 | 4 | 5а | 5б | |

Класс дефектности | ||||

Стыковое | 3 | 4 | 5 | 6 |

Угловое, | | | | |

Нахлесточное | 5 | 6 | 6 | 7 |

4.10.9. Оценку единичных дефектов (пор и включений) по ширине (диаметру) при толщине свариваемых элементов до 45 мм, а также цепочек независимо от толщины свариваемых элементов допускается производить по нормам класса 4 вместо класса 3, класса 5 вместо класса 4, класса 6 вместо класса 5, класса 7 вместо класса 6. Оценку единичных пор и включений для кольцевых сварных соединений толщиной не более 10 мм, выполняемых ручной электродуговой сваркой, допускается производить по классу 5.

4.10.10. Допускается местный внутренний непровар, расположенный в области смыкания корневых швов, глубиной не более 10% толщины стенки корпуса, но не более 2 мм и суммарной протяженностью не более 5% длины шва:

в двусторонних угловых и тавровых сварных соединениях с полным проплавлением патрубков внутренним диаметром не более 250 мм;

в сварных швах сосудов 2, 3, 4, 5а и 5б групп, предназначенных для работы в средах, не вызывающих водородную и сероводородную коррозию.

Допускается непровар в корне шва глубиной (высотой) не более 10% номинальной толщины свариваемых элементов, но не более 2 мм и суммарной протяженностью не более 20% длины шва:

в кольцевых стыковых сварных соединениях, доступных для сварки только с одной стороны и выполненных без подкладного кольца, сосудов 4-й и 5б групп, предназначенных для работы при температуре выше 0 град. С, а также в змеевиках;

в угловых сварных соединениях сосудов 4-й и 5б групп, предназначенных для работы при температуре выше 0 град. С.

4.11. Термическая обработка

4.11.1. Сосуды (сборочные единицы, детали) из углеродистых и низколегированных сталей (за исключением сталей, перечисленных в п. 3.12.3), изготовленные с применением сварки, штамповки или вальцовки, подлежат термической обработке, если:

а) толщина стенки цилиндрического или конического элемента, днища, фланца или патрубка сосуда в месте их сварного соединения более 36 мм для углеродистых сталей и более 30 мм для низколегированных марганцовистых и марганцевокремнистых сталей (марок 16ГС, 09Г2С, 17Г1С, 10Г2 и др.);

б) номинальная толщина стенки S цилиндрических или конических элементов сосуда (патрубка), изготовленных из листовой стали вальцовкой (штамповкой), превышает величину, вычисленную по формуле:

S = 0,009(D) + 1200),

Источник

Имеющиеся фактические дефекты на металлическом изделии усложняют принцип использования конструкции по прямому назначению. Но, если грамотно и профессионально провести устранение дефекта, например подрез дефект сварного шва, то можно добиться отличных результатов механических и физических свойств материала. Чаще всего подрез сварного шва признается явным изъяном технологического процесса, который возникает от естественного перегрева металла, или места, где образован шов, так называемая технологическая усадка на кромках, которые происходят в процессе плавления. Чаще всего этот эффект возникает тогда, когда сварщик использует высокую скорость проведения сварочных мероприятий, а также в случае нарушения технологических процессов сварки, например, есть место появления высокого сварочного тока.

Кроме этого, неправильный угол наклона изделия, создаёт направление зоны горения дуги сварочного аппарата в места с тонкими краями, что в свою очередь создаёт технологическую глубину подреза сварного шва. В результате, в естественной газовой среде, при достаточно высоких температурах можно сжечь металл, а это, приводит к нарушению прочности конструкционного строения металла.

Как образуются дефекты?

Попробуем разобраться, что такое подрез сварочного шва и как он влияет на физическую природу строения металла. Сам подрез является конструкционным углублением внутри основного металла, имеющий расположение по краям готового сварного шва. Чаще всего такой дефект возникает по причине появления излишнего показателя силы сварочного тока в рабочем процессе варки или пайки металла. Также причины подреза сварного шва вызваны неконтролируемой длиной электрической дуги. В данном случае длина сварного шва неестественным образом увеличиться, а края готовых кромок сильно оплавятся.

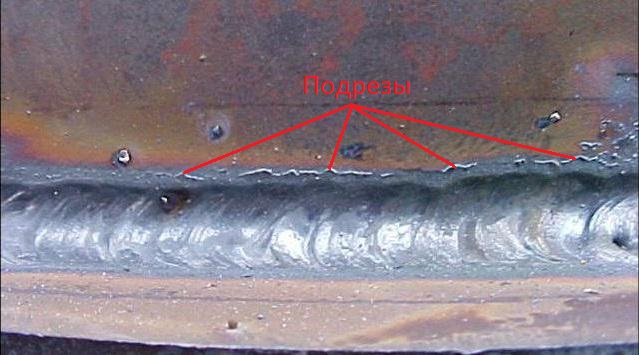

Внешний вид подреза сварного шва

На представленных фото подрез сварного шва можно заметить, если видны смещения электрода к самой видимой и близкой части горизонтальной стенки. При этом сама вертикальная стенка оплавляется максимально быстро, чем горизонтальная. Расплавленный в данном случае металл мгновенно стекается по горизонтальной части. В этом случае возникает допуск подреза сварного шва на вертикальной части, а в горизонтальной плоскости образуются наплывы.

Способы предотвращения появления дефектов

Несмотря на то, что есть определённый технологический регламент контроля дефекта ГОСТ 30242-97 подреза сварного шва, рекомендуется все же предотвратить эти явления, соблюдая минимальные требования, в числе которых представлены следующие:

- Соблюдение температурного режима. Как известно, подрез сварного шва это процесс, который получаете в результате перегрева, и высокие показатели силы тока, являются основными причинами увеличения температуры и образования подреза.

- Угол наклона. Нередко в качестве дефекта служит банальное несоблюдение рабочего угла наклона, который имеет свои характеристики. Используйте рекомендуемый угол наклона, а высокую температуру сварки направляйте в зону, где есть более толстый слой металла. Таким образом, вы сумеете придерживать требуемые нормы подреза сварного шва.

- Скорость. Быстрая скорость сварки приводит к тому, что допускается подрез сварного шва. В результате дефекты будут очевидными, а это в свою очередь негативно сказывается на характеристиках прочности соединения. Рекомендуем попробовать свои силы и научиться выстраивать скорость проведения сварочных работ.

«Важно,

работать умеренно, не допускать высоких скоростей работы, но и медленная работа не даёт нужного результата.»

- Правильный выбор газа. Дополнительным отрицательным моментом работы в среде газа MAG-сварки, станет неправильный выбор экранирующего газа, который ставит перед собой проблему – допускаются ли подрезы сварных швов. Правильный выбор типа газа, а также его соответствие с металлами, станет гарантией качества проведённой работы. Для углеродистых сталей оптимальным вариантом станет двуокись углерода, а лучше в сочетании с различными группами инертных газов.

- Соблюдение технологии сварки. В ряде случаев предусматривается что подрез сварного шва можно замерить с помощью специальных слесарных инструментов, которые есть у каждого сварщика. В процессе сварки используйте только тот диаметр электродов, который является оптимальным для данного класса или группы металлов. Если нет возможности исключить полностью подрез, то используйте оптимальную рабочую зону шва. В крайнем случае, допускается использование многопроходных швов.

- Правильное рабочее положение. Некоторые сварщики допускают оплошность в виде того, что сварка осуществляется в горизонтальном положении. Это случай создаёт определённую усадку на металле, точнее на ее кромках. Самым оптимальным вариантом в данном случае является вертикальное положение свариваемых деталей. Здесь же вы получите дополнительный плюс в виде адекватного расходования электрода в процессе сварки.

- Использование многофункциональных систем сварки. При необходимости, используйте не только MAG-сварку, а аналог типа MIG. Это в конечном итоге даст хороший результат и меньше всего будут заметны дефекты сварки в целом. Смело комбинируйте различные варианты сварочных аппаратов в рабочем процессе.

Допускаются ли подрезы в сварных швах

В силу ряда причин допускается использование подреза сварных швов, которые чаще всего вынуждены использовать в сложных конструкционных решениях. Для точного определения надобности наличия подреза, учитываются следующие факторы:

- Естественные габаритные размеры металлоконструкции, а также размеры сварного шва.

- Какое фактическое напряжение возникает внутри металлоконструкции, учитываются как начальное, так и остаточное напряжение.

- Общий вид имеющегося сварного дефекта, описание и характеристика.

- Механические параметры дефекта (текучесть, сопротивление, вязкость, пластичность и т.д.).

- Условия эксплуатации металлоконструкции, чаще всего определяются по параметрам состояния окружающей среды.

- Функциональная пригодность в дальнейшем изделия.

При выборе прибора для измерения, учитываем возможности устройства. Если прибор имеет предел измерения 5 мм, то невозможно точно определить данные дефекта с диаметром менее 2 мм. Внимательно изучите инструкцию прибора, и правильно производите измерение параметра глубины дефекта. Учитываем также общее состояние металлоконструкции, уставший металл верный признак того, что подрез сварного шва будет неэффективным по многим параметрам.

Источник