Проектирование сосудов высокого давления

Компания «PNProject» оказывает услуги по расчету и проектированию сосудов под давлением для технологических установок нефтеперерабатывающей, химической, нефтяной, газовой отраслей промышленности, а также для систем водоотведения и объектов транспортного строительства. Сосуды, работающие под избыточным давлением или вакуумом, относятся к объектам повышенной опасности, поэтому процесс их проектирования следует доверять высококвалифицированным специалистам. Наша компания имеет большой опыт в проектировании емкостей, баков, баллонов, бочек, барокамер, цистерн, резервуаров и прочих сосудов из стали, композитных материалов, акрилового стекла. Доверяя ответственную задачу расчета таких объектов специалистам нашей компании, Вы гарантированно получаете качественный проект, отвечающий требованиям стандартов, норм и правил.

Компания «PNProject» оказывает услуги по расчету и проектированию сосудов под давлением для технологических установок нефтеперерабатывающей, химической, нефтяной, газовой отраслей промышленности, а также для систем водоотведения и объектов транспортного строительства. Сосуды, работающие под избыточным давлением или вакуумом, относятся к объектам повышенной опасности, поэтому процесс их проектирования следует доверять высококвалифицированным специалистам. Наша компания имеет большой опыт в проектировании емкостей, баков, баллонов, бочек, барокамер, цистерн, резервуаров и прочих сосудов из стали, композитных материалов, акрилового стекла. Доверяя ответственную задачу расчета таких объектов специалистам нашей компании, Вы гарантированно получаете качественный проект, отвечающий требованиям стандартов, норм и правил.

Мы проектируем сосуды, работающие при различных уровнях давления и вакуума, в широком диапазоне температур с любыми рабочими средами, в том числе агрессивными, токсичными, взрыво- и пожароопасными. Основные требования к разработке проекта таких конструкций приведены в ПБ 03-576-03 «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением», ПБ 03-584-03 «Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных», ГОСТ Р 55072-2012 «Емкости из реактопластов, армированных стекловолокном. Технические условия», ГОСТ Р 52630 «Сосуды и аппараты стальные сварные. Технические условия».

В процессе проектирования мы руководствуемся всем комплексом нормативной документации (ГОСТы, ОСТы, РД, ТУ), касающейся проектирования и изготовления сосудов, работающих под давлением и отдельных элементов этого оборудования. Это позволяет обеспечить безопасность, работоспособность, надежность, долговечность, эргономичность оборудования, а также требуемую степень унификации и стандартизации отдельных его элементов.

Этапы проектирования сосудов под давлением

Исходной информацией для разработки проекта служат следующие данные:

Исходной информацией для разработки проекта служат следующие данные:

- условия эксплуатации и назначение сосуда;

- данные о технологических процессах, для реализации которых используется сосуд;

- химический состав, фазовое состояние и прочие характеристики рабочей среды;

- рабочие уровни температуры и давления.

Эскизное проектирование. На основании исходных данных, собранных в техническом задании, наши специалисты выполняют расчет сосуда на прочность, определяют толщину стенок и днищ, разрабатывают общий конструктив объекта. На первом этапе мы принимаем принципиальные решения относительно конструкции, формы, материалов, схемы монтажа и подключения сосудов. Разрабатываем эскизный проект, на основании которого определяется стоимость работ по проектированию и изготовлению сосуда.

Разработка конструкторской документации. После согласования концептуальных решений и стоимости специалисты нашей компании разрабатывают конструкторскую документацию с подробной проработкой сборочных единиц. Чертежи согласовываются с заказчиком и проверяющими организациями, после чего направляются на производство для изготовления сосудов. Все изменения, которые вносятся в проектную документацию в процессе эксплуатации, ремонта, монтажа или наладки оборудования, в обязательном порядке должны быть согласованы с разработчиком.

Разработка конструкторской документации. После согласования концептуальных решений и стоимости специалисты нашей компании разрабатывают конструкторскую документацию с подробной проработкой сборочных единиц. Чертежи согласовываются с заказчиком и проверяющими организациями, после чего направляются на производство для изготовления сосудов. Все изменения, которые вносятся в проектную документацию в процессе эксплуатации, ремонта, монтажа или наладки оборудования, в обязательном порядке должны быть согласованы с разработчиком.

В комплект рабочей документации входят следующие разделы:

- общие данные, расчет сосуда на прочность;

- сборочные чертежи;

- чертежи сборочных единиц;

- деталировка;

- спецификации.

Также по требованию заказчика мы формируем следующую документацию:

- руководства по монтажу, эксплуатации, техническому освидетельствованию, диагностированию, ремонту конструкций;

- методику испытаний сосудов;

- ведомость запасных частей;

- документацию на комплектующие (редукторы, насосы, электродвигатели).

В ходе проектирования мы разрабатываем чертежи основных частей сосуда: днищ, обечаек, решеток, труб, опор, люков, змеевиков, рубашек, перегородок, ответных фланцев, заглушек, крышек, крепежа, фундаментных болтов, запасных частей. Определяются технические характеристики сосудов, осуществляется подбор предохранительных устройств, контрольно-измерительных приборов, запорной и запорно-регулирующей арматуры. Принимаются решения относительно выбора материалов, технологий сварки и пайки. Рассматриваются вопросы, касающиеся испытания и ремонта сосудов.

Разработка конструкции сосуда под давлением

Разрабатывая конструкцию сосуда, работающего под давлением, мы обеспечиваем надежность, долговечность, технологичность оборудования, гарантируем соответствие требованиям безопасности в процессе сборки, монтажа, эксплуатации оборудования. Обеспечиваем доступ к наружным элементам и внутреннему пространству сосуда во время осмотра, ремонта, промывки, продувки и контроля технического состояния резервуара. Для осмотра, ремонта, очистки сосудов и демонтажа внутренних узлов предусматриваются специальные люки. В случае, если доступ к внутренним поверхностям ограничен или затруднен, мы разрабатываем специальную методику контроля качества сосуда с целью своевременного устранения дефектов. Устройства внутреннего и наружного обогрева или охлаждения резервуара могут быть выполнены съемными для удобства эксплуатации.

Разрабатывая конструкцию сосуда, работающего под давлением, мы обеспечиваем надежность, долговечность, технологичность оборудования, гарантируем соответствие требованиям безопасности в процессе сборки, монтажа, эксплуатации оборудования. Обеспечиваем доступ к наружным элементам и внутреннему пространству сосуда во время осмотра, ремонта, промывки, продувки и контроля технического состояния резервуара. Для осмотра, ремонта, очистки сосудов и демонтажа внутренних узлов предусматриваются специальные люки. В случае, если доступ к внутренним поверхностям ограничен или затруднен, мы разрабатываем специальную методику контроля качества сосуда с целью своевременного устранения дефектов. Устройства внутреннего и наружного обогрева или охлаждения резервуара могут быть выполнены съемными для удобства эксплуатации.

Конструктор разрабатывает меры защиты оборудования от негативного воздействия вибрации, взрыво- и пожароопасности, перегрева, критического повышения давления, коррозии или износа основных узлов оборудования. При этом исключается наличие незащищенных подвижных деталей. При проектировании учитывается фактор безопасной и эффективной транспортировки конструкции. При необходимости может быть заложена возможность деления сосуда на транспортируемые части. Опрокидываемые сосуды оснащаются специальными приспособлениями, которые препятствуют опрокидыванию.

Выбор материала для сосудов

Стальные сосуды изготавливаются из листового материала, труб, поковок или отливок. Для производства сосудов может использоваться акриловое стекло, полиэфирные, эпоксидные, фурановые смолы с армирующим наполнителем. Выбирая материал для сосуда, мы принимаем во внимание расчетное давление, температуру, химический состав и степень агрессивности рабочей среды, а также условия эксплуатации оборудования. В зависимости от этих параметров определяется требуемый уровень коррозионной стойкости стенок сосуда. Для сосудов, которые эксплуатируются на улице или в неотапливаемом здании, учитывается минимальная отрицательная температура воздуха в регионе и подбирается материал, обладающий свойствами морозостойкости. В зависимости от уровня расчетной температуры определяются физико-механические свойства материала и допускаемые напряжения.

Расчет сосудов, работающих под давлением

Основные элементы сосудов, работающих под давлением, рассчитываются на прочность по предельным нагрузкам с коэффициентами запаса прочности. Расчет сосудов проводится по ГОСТ Р 52857, ГОСТ Р 51273, ГОСТ Р 51274, ГОСТ 30780 и др. Расчет на прочность проводится для всех состояний, в которых может находиться сосуд в процессе эксплуатации, монтажа, транспортировки. В ходе расчета учитываются не только рабочие нагрузки, но и внешние факторы, оказывающие влияние на прочность сосуда. При этом в обязательном порядке учитывается вероятность того, что все эти факторы могут действовать как поочередно, так и одновременно.

Основные расчетные параметры:

- рабочее и расчетное давление в условиях испытаний и эксплуатации;

- нагрузка от массы сосуда и рабочей среды;

- температура окружающего воздуха и рабочего вещества;

- уровень инерционных нагрузок, который возникает при вибрациях и колебаниях в процессе транспортировки, в условиях сейсмической нестабильности или под действием силы ветра;

- силы противодействия, передающиеся от мест крепления сосуда;

- переменные нагрузки, вызывающие усталостные явления;

- расчетная температура стенки сосуда;

- допустимая температура стенок сосуда, находящегося под рабочим давлением;

- вместимость сосуда, его масса без рабочей среды;

- максимально и минимально допустимый уровень рабочей среды в сосуде;

- ограничения по массе рабочей среды;

- срок службы сосуда, число циклов нагружения.

Расчетная температура определяется в ходе специальных теплотехнических расчетов или по результатам работы аналогичных сосудов. Если сосуд работает в различных режимах, то рабочая температура определяется для каждого из этих режимов. Рабочее давление – это максимальное давление, возникающее в процессе реализации технологического процесса. Расчетное давление, по которому осуществляется расчет сосуда на прочность, равно рабочему или несколько выше рабочего давления. При определении расчетного давления учитывается гидростатическое давление среды, рабочее давление, инерционные внешние и внутренние нагрузки, а также сейсмические, ветровые, снеговые нагрузки.

Специалисты компании «PNProject» несут полную ответственность за корректность и качество расчетов на прочность. Инженеры нашей компании аттестованы на знание «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением» ПБ 03-576-03 в соответствии с Положением о порядке подготовки и аттестации работников организаций, осуществляющих деятельность в области промышленной безопасности опасных производственных объектов.

Компания «PNProject» оказывает широкий спектр услуг по проектированию объектов различного назначения. Для получения детальной информации по вопросам проектирования свяжитесь с нашим техническим специалистом по номеру +7 (495) 162-78-81 или закажите обратный звонок через специальную форму.

Источник

НовостиСпособы зачистки резервуаров и емкостейВ процессе эксплуатации резервуаров и емкостей на стенках и дне могут образовываться отложения и откладываться осадки, из-за чего может уменьшаться полезный объем резервуара, ухудшаться свойства хранимых продуктов, появляются коррозионные отложения … Профессиональное проектирование котельных установок различной мощностиДля запуска в эксплуатацию котельной и, тем более, её эффективного функционирования необходимо грамотное проектирование. К помещению котельной существуют особые требования по СНиП: они касаются расположения самого строения, его высоты, объёма, взрывозащищённости и многих других аспектов. Автоматизация резервуарных парковАО «Транснефть – Сибирь» запустило в эксплуатацию новую автоматизированную систему управления резервуарным парком российского производства СтатьиПример монтажа сборных стальных резервуаров в Англии10 Февраля 2020 г. Государственные стандарты США, регулирующие проектирование и монтаж резервуаров12 Декабря 2019 г. SCADA системы как эффективный способ автоматизированного управления газотранспортных системОписание и функционал SCADA систем для автоматического управления технологическими процессами на газотранспортных предприятиях ГОСТы и СНиПыГОСТ 2.411-72 Единая система конструкторской документации (ЕСКД). Правила выполнения чертежей труб, трубопроводов и трубопроводных систем06 Июня 2016 г. ГОСТ 24.303-80 Система технической документации на АСУ. Обозначения условные графические технических средств29 Апреля 2016 г. ГОСТ 24.304-82. Система технической документации на АСУ. Требования к выполнению чертежей (с Изменением N 1)18 Декабря 2015 г. |

Версия для печати

1.1. Область применения и назначения Правил

1.1.1. Правила устройства и безопасной эксплуатации сосудов, работающих под давлением (далее по тексту – Правила), устанавливают требования к проектированию, устройству, изготовлению, реконструкции, наладке, монтажу, ремонту, техническому диагностированию и эксплуатации сосудов, цистерн, бочек, баллонов, барокамер, работающих под избыточным давлением1.

1 Далее по тексту вместо «сосуды, цистерны, бочки, баллоны, барокамеры» принято «сосуды». Используемые в настоящих Правилах термины и определения приведены в приложении 1.

Требования к монтажу и ремонту аналогичны требованиям к изготовлению сосудов.

1.1.2. Правила распространяются на:

- сосуды, работающие под давлением воды с температурой выше 115 °С или других нетоксичных, не взрывопожароопасных жидкостей при температуре, превышающей температуру кипения при давлении 0,07 МПа (0,7 кгс/см2);

- сосуды, работающие под давлением пара, газа или токсичных взрывопожароопасных жидкостей свыше 0,07 МПа (0,7 кгс/см2);

- баллоны, предназначенные для транспортировки и хранения сжатых, сжиженных и растворенных газов под давлением свыше 0,07 МПа (0,7 кгс/см2);

- цистерны и бочки для транспортировки и хранения сжатых и сжиженных газов, давление паров которых при температуре до 50 °С превышает давление 0,07 МПа (0,7 кгс/см2);

- цистерны и сосуды для транспортировки или хранения сжатых, сжиженных газов, жидкостей и сыпучих тел, в которых давление выше 0,07 МПа (0,7 кгс/см2) создается периодически для их опорожнения;

- барокамеры.

1.1.3. Правила не распространяются на:

- сосуды атомных энергетических установок, а также сосуды, работающие с радиоактивной средой;

- сосуды вместимостью не более 0,025 м3 (25 л) независимо от давления, используемые для научно-экспериментальных целей. При определении вместимости из общей емкости сосуда исключается объем, занимаемый футеровкой, трубами и другими внутренними устройствами. Группа сосудов, а также сосуды, состоящие из отдельных корпусов и соединенные между собой трубами с внутренним диаметром более 100 мм, рассматриваются как один сосуд;

- сосуды и баллоны вместимостью не более 0,025 м3 (25 л), у которых произведение давления в МПа (кгс/см2) на вместимость в м3 (литрах) не превышает 0,02 (200);

- сосуды, работающие под давлением, создающимся при взрыве внутри них в соответствии с технологическим процессом или горении в режиме самораспространяющегося высокотемпературного синтеза;

- сосуды, работающие под вакуумом;

- сосуды, устанавливаемые на морских, речных судах и других плавучих средствах (кроме драг);

- сосуды, устанавливаемые на самолетах и других летательных аппаратах;

- воздушные резервуары тормозного оборудования подвижного состава железнодорожного транспорта, автомобилей и других средств передвижения;

- сосуды специального назначения военного ведомства;

- приборы парового и водяного отопления;

- трубчатые печи;

- сосуды, состоящие из труб с внутренним диаметром не более 150 мм без коллекторов, а также с коллекторами, выполненными из труб с внутренним диаметром не более 150 мм;

- части машин, не представляющие собой самостоятельных сосудов (корпуса насосов или турбин, цилиндры двигателей паровых, гидравлических, воздушных машин и компрессоров).

1.2. Проектирование

1.2.1. Проекты сосудов и их элементов (в том числе запасных частей к ним), а также проекты их монтажа или реконструкции должны выполняться специализированными организациями.

1.2.2. Руководители и специалисты, занятые проектированием, изготовлением, реконструкцией, монтажом, наладкой, ремонтом, диагностикой и эксплуатацией сосудов, должны быть аттестованы на знание Правил в соответствии с Положением о порядке подготовки и аттестации работников организаций, осуществляющих деятельность в области промышленной безопасности опасных производственных объектов, подконтрольных Госгортехнадзору России, утвержденным постановлением Госгортехнадзора России от 30.04.02 № 21 и зарегистрированным Минюстом России 31.05.02 рег. № 1706.

1.2.3. Проекты и технические условия на изготовление сосудов должны согласовываться и утверждаться в установленном порядке.

Изменения в проекте и нормативных документах, необходимость в которых может возникнуть при изготовлении, реконструкции, монтаже, наладке, ремонте или эксплуатации, должны быть согласованы с организацией – разработчиком проекта и(или) нормативной документации (далее по тексту НД) на сосуд. При невозможности выполнить это условие допускается согласовывать изменения в проекте и НД со специализированной организацией.

1.2.4. При проектировании сосудов, используемых в химических отраслях промышленности, должны учитываться требования Общих правил промышленной безопасности для организаций, осуществляющих деятельность в области промышленной безопасности опасных производственных объектов, утвержденных постановлением Госгортехнадзора России от 18.10.02 № 61-А и зарегистрированных Минюстом России 28.11.02 рег. № 3968.

1.2.5. Отступление от Правил может быть допущено лишь в исключительном случае по разрешению Госгортехнадзора России. Для получения разрешения необходимо представить Госгортехнадзору России соответствующее обоснование, а в случае необходимости – также заключение специализированной или экспертной организации. Копия разрешения на отступление от настоящих Правил должна быть приложена к паспорту сосуда (приложение 2).

1.3. Ответственность за нарушение настоящих Правил

Правила обязательны для исполнения всеми должностными лицами, специалистами, работниками, занятыми проектированием, изготовлением, реконструкцией, монтажом, наладкой, ремонтом, техническим диагностированием и эксплуатацией сосудов. Лица, допустившие нарушение настоящих Правил, несут ответственность в соответствии с действующим законодательством Российской Федерации.

1.4. Порядок расследования аварий и несчастных случаев

1.4.1. Расследование аварий и несчастных случаев, связанных с эксплуатацией сосудов, работающих под давлением, должно производиться в порядке, устанавливаемом Госгортехнадзором России.

1.4.2. О каждой аварии, смертельном или групповом несчастном случае, которые связаны с обслуживанием сосудов, работающих под давлением, зарегистрированных в органах госгортехнадзора, их владелец обязан уведомить орган госгортехнадзора и другие организации в соответствии с порядком, установленным Госгортехнадзором России.

1.4.3. До прибытия представителя Госгортехнадзора России для расследования обстоятельств и причин аварии или несчастного случая администрация организации обязана обеспечить сохранность всей обстановки аварии (несчастного случая), если это не представляет опасности для жизни людей и не вызывает дальнейшего развития аварии.

<< в начало / вперед >>

28 Июня 2012 г.

Источник

Версия для печати

4.1 Общие требования

4.1.1 Конструкция сосудов должна быть технологичной, надежной в течение установленного в технической документации срока службы, обеспечивать безопасность при изготовлении, монтаже и эксплуатации, предусматривать возможность осмотра (в том числе внутренней поверхности), очистки, промывки, продувки и ремонта, контроля технического состояния сосуда при диагностировании, а также контроля за отсутствием давления и отбора среды перед открытием сосуда.

Если конструкция сосуда не позволяет при техническом освидетельствовании проведение осмотра (наружного или внутреннего), гидравлического испытания, то разработчик сосуда должен в технической документации на сосуд указать методику, периодичность и объем контроля сосуда, выполнение которых обеспечит своевременное выявление и устранение дефектов.

4.1.2 Срок службы сосуда устанавливает разработчик сосуда, и он указывается в технической документации.

4.1.3 При проектировании сосудов следует учитывать требования Правил перевозки грузов железнодорожным, водным и автомобильным транспортом.

Сосуды, которые не могут быть транспортированы в собранном виде, должны проектироваться из частей, соответствующих по габаритам требованиям к перевозке транспортными средствами. Деление сосуда на транспортируемые части следует указывать в технической документации.

4.1.4 Расчет на прочность сосудов и их элементов следует проводить в соответствии с ГОСТ Р 52857.1 – ГОСТ Р 52857.11, ГОСТ Р 51273, ГОСТ Р 51274, ГОСТ 30780.

Допускается использование настоящего стандарта совместно с другими международными и национальными стандартами на расчет на прочность при условии, что их требования не ниже требований российских национальных стандартов.

4.1.5 Сосуды, транспортируемые в собранном виде, а также транспортируемые части должны иметь строповые устройства (захватные приспособления) для проведения погрузочно-разгрузочных работ, подъема и установки сосудов в проектное положение.

Допускается использовать технологические штуцера, горловины, уступы, бурты и другие конструктивные элементы сосудов при подтверждении расчетом на прочность.

Конструкция, места расположения строповых устройств и конструктивных элементов для строповки, их количество, схема строповки сосудов и их транспортируемых частей должны быть указаны в технической документации.

4.1.6 Опрокидываемые сосуды должны иметь приспособления, предотвращающие самоопрокидывание.

4.1.7 В зависимости от расчетного давления, температуры стенки и характера рабочей среды сосуды подразделяют на группы. Группу сосуда определяет разработчик, но не ниже, чем указано в таблице 1.

Таблица 1 – Группы сосудов

| Группа | Расчетное давление, МПа | Температура стенки, °С | Характеристика рабочей среды |

|---|---|---|---|

| 1 | Независимо | Независимо | Взрывоопасная, пожароопасная, токсичная 1-го, 2-го, 3-го классов опасности по ГОСТ 12.1.007 |

| 2 | До 2,5 | Выше 400 | Любая, за исключением указанной для 1-й группы сосудов |

| 2,5 до 5,0 | Выше 200 | ||

| 5,0 и более | Независимо | ||

| До 5,0 | Ниже минус 40 | ||

| 3 | До 2,5 | От минус 40 до 400 | |

| От 2,5 до 5,0 | От минус 40 до 200 | ||

| 4 | До 1,6 | От минус 20 до 200 | |

| 5 | От вакуума до 0,07 | Независимо | Взрывобезопасная, пожаробезопасная или 4-го класса опасности по ГОСТ 12.1.007 |

Группу сосуда с полостями, имеющими различные расчетные параметры и среды, допускается определять для каждой полости отдельно.

4.1.8 Базовые диаметры сосудов рекомендуется принимать по ГОСТ 9617.

4.2 Днища, крышки, переходы

4.2.1 В сосудах применяют днища: эллиптические, полусферические, торосферические, сферические неотбортованные, конические отбортованные, конические неотбортованные, плоские отбортованные, плоские неотбортованные, плоские, присоединяемые на болтах.

4.2.2 Заготовки выпуклых днищ допускается изготовлять сварными из частей с расположением сварных швов согласно указанным на рисунке 1.

Рисунок 1 – Расположение сварных швов заготовок выпуклых днищ

Расстояния l и l1 от оси заготовки эллиптических и торосферических днищ до центра сварного шва должны быть не более 1/5 внутреннего диаметра днища. При этом для вариантов в), д), ж), и), к), л) сумма расстояний l + l1 должна быть не менее 1/5 внутреннего диаметра днища.

При изготовлении заготовок с расположением сварных швов согласно рисунку 1 м) количество лепестков не регламентируется.

4.2.3 Выпуклые днища допускается изготовлять из штампованных лепестков и шарового сегмента. Количество лепестков не регламентируется.

Если по центру днища устанавливают штуцер, то шаровой сегмент допускается не изготовлять.

4.2.4 Круговые швы выпуклых днищ, изготовленных из штампованных лепестков и шарового сегмента или заготовок с расположением сварных швов согласно рисунку 1 м, должны быть расположены от центра днища на расстоянии по проекции не более 1/3 внутреннего диаметра днища. Для полусферических днищ расположение круговых швов не регламентируется.

Наименьшее расстояние между меридиональными швами в месте их примыкания к шаровому сегменту или штуцеру, установленному по центру днища вместо шарового сегмента, а также между меридиональными швами и швом на шаровом сегменте, должно быть более трехкратной толщины днища, но не менее 100 мм по осям швов.

4.2.5 Основные размеры эллиптических днищ должны соответствовать ГОСТ 6533. Допускаются другие базовые диаметры эллиптических днищ при условии, что высота выпуклой части не менее 0,25 внутреннего диаметра днища.

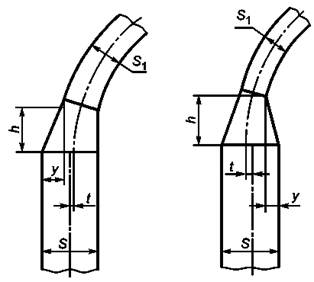

4.2.6 Полусферические составные днища (см. рисунок 2) применяют в сосудах при выполнении следующих условий:

– нейтральные оси полушаровой части днища и переходной части обечайки корпуса должны совпадать; совпадение осей должно быть обеспечено соблюдением размеров, указанных в конструкторской документации;

– смещение t нейтральных осей полушаровой части днища и переходной части обечайки корпуса не должно превышать 0,5(S – S1);

– высота h переходной части обечайки корпуса должна быть не менее 3у.

Рисунок 2 – Узел соединения днища с обечайкой

4.2.7 Сферические неотбортованные днища допускается применять в сосудах 5-й группы, за исключением работающих под вакуумом.

Сферические неотбортованные днища в сосудах 1-й, 2-й, 3-й, 4-й групп и в сосудах, работающих под вакуумом, допускается применять только в качестве элемента фланцевых крышек.

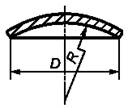

Сферические неотбортованные днища (см. рисунок 3) должны:

– иметь радиус сферы R не менее 0,85D и не более D;

– привариваться сварным швом со сплошным проваром.

Рисунок 3 – Сферическое неотбортованное днище

4.2.8 Торосферические днища должны иметь:

– высоту выпуклой части, измеренную по внутренней поверхности, не менее 0,2 внутреннего диаметра днища;

– внутренний радиус отбортовки не менее 0,095 внутреннего диаметра днища;

– внутренний радиус кривизны центральной части не более внутреннего диаметра днища.

4.2.9 Конические неотбортованные днища или переходы допускается применять:

а) для сосудов 1-й, 2-й, 3-й, 4-й групп, если центральный угол при вершине конуса не более 45°. Допускается использование конических днищ и переходов с углом при вершине более 45° при условии дополнительного подтверждения их прочности расчетом по допускаемым напряжениям в соответствии с ГОСТ Р 52857.1, подраздел 8.10;

б) для сосудов, работающих под наружным давлением или вакуумом, если центральный угол при вершине конуса не более 60°.

Части выпуклых днищ в сочетании с коническими днищами или переходами применяют без ограничения угла при вершине конуса.

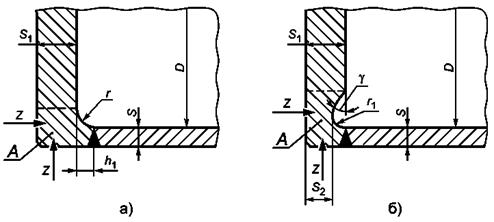

4.2.10 Плоские днища (см. рисунок 4), применяемые в сосудах 1-й, 2-й, 3-й, 4-й групп, следует изготовлять из поковок.

При этом следует выполнять следующие условия:

– расстояние от начала закругления до оси сварного шва не менее (D – внутренний диаметр обечайки, S – толщина обечайки);

– радиус закругления r ≥ 2,5S [см. рисунок 4а)];

– радиус кольцевой выточки r1 ≥ 2,5S, но не менее 8 мм [см. рисунок 4б)];

– наименьшая толщина днища [см. рисунок 4б)] в месте кольцевой выточки S2 ≥ 0,8S1, но не менее толщины обечайки S (S1 – толщина днища);

– длина отбортовки днищ h1 ≥ r;

– угол проточки γ должен составлять от 30° до 90°;

– зона А контролируется в направлениях Z согласно требованиям 5.4.2.

Рисунок 4 – Плоские днища

Допускается изготовление плоского днища (см. рисунок 4) из листа, если отбортовка выполняется штамповкой или обкаткой кромки листа с изгибом на 90°.

4.2.11 Основные размеры плоских днищ, предназначенных для сосудов 5-й группы, должны соответствовать ГОСТ 12622 или ГОСТ 12623.

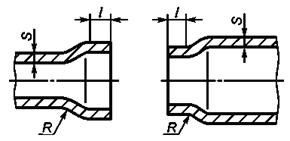

4.2.12 Длина цилиндрического борта l (l – расстояние от начала закругления отбортованного элемента до окончательно обработанной кромки) в зависимости от толщины стенки S (см. рисунок 5) для отбортованных и переходных элементов сосудов, за исключением штуцеров, компенсаторов и выпуклых днищ, должна быть не менее указанной в таблице 2. Радиус отбортовки R ≥ 2,5S.

Рисунок 5 – Отбортованный и переходный элементы

Таблица 2 – Длина цилиндрического борта

| Толщина стенки S, мм | Длина цилиндрического борта l, мм, не менее |

|---|---|

| До 5 включ. | 15 |

| Св. 5 до 10 включ. | 2S + 5 |

| Св. 10 до 20 включ. | S + 15 |

| Св. 20 до 150 включ. | S/2 + 25 |

| Св. 150 | 100 |

4.3 Люки, лючки, бобышки и штуцера

4.3.1 Сосуды должны быть снабжены люками или смотровыми лючками, обеспечивающими осмотр, очистку, безопасность работ по защите от коррозии, монтаж и демонтаж разборных внутренних устройств, ремонт и контроль сосудов. Количество люков и лючков определяет разработчик сосуда. Люки и лючки необходимо располагать в доступных для пользования местах.

4.3.2 Сосуды с внутренним диаметром более 800 мм должны иметь люки.

Внутренний диаметр люка круглой формы у сосудов, устанавливаемых на открытом воздухе, должен быть не менее 450 мм, а у сосудов, располагаемых в помещении, – не менее 400 мм. Размер люков овальной формы по наименьшей и наибольшей осям должен быть не менее 325×400 мм.

Внутренний диаметр люка у сосудов, не имеющих корпусных фланцевых разъемов и подлежащих внутренней антикоррозионной защите неметаллическими материалами, должен быть не менее 800 мм.

Допускается проектировать без люков:

– сосуды, предназначенные для работы с веществами 1-го и 2-го классов опасности по ГОСТ 12.1.007, не вызывающими коррозии и накипи, независимо от их диаметра, при этом следует предусмотреть необходимое количество смотровых лючков;

– сосуды с приварными рубашками и кожухотрубчатые теплообменные аппараты независимо от их диаметра;

– сосуды, имеющие съемные днища или крышки, а также обеспечивающие возможность проведения внутреннего осмотра без демонтажа трубопровода горловины или штуцера.

4.3.3 Сосуды с внутренним диаметром не более 800 мм должны иметь круглый или овальный лючок. Размер лючка по наименьшей оси должен быть не менее 80 мм.

4.3.4 Каждый сосуд должен иметь бобышки или штуцера для наполнения водой и слива, удаления воздуха при гидравлическом испытании. Для этой цели допускается использовать технологические бобышки и штуцера.

Штуцера и бобышки на вертикальных сосудах должны быть расположены с учетом возможности проведения гидравлического испытания как в вертикальном, так и в горизонтальном положениях.

4.3.5 Для крышек люков массой более 20 кг должны быть предусмотрены приспособления для облегчения их открывания и закрывания.

4.3.6 Шарнирно-откидные или вставные болты, закладываемые в прорези, хомуты и другие зажимные приспособления люков, крышек и фланцев должны быть предохранены от сдвига или ослабления.

4.4 Расположение отверстий

4.4.1 Расположение отверстий в эллиптических и полусферических днищах не регламентируется.

Расположение отверстий на торосферических днищах допускается в пределах центрального сферического сегмента. При этом расстояние от наружной кромки отверстия до центра днища, измеряемое по хорде, должно быть не более 0,4 наружного диаметра днища.

4.4.2 Отверстия для люков, лючков и штуцеров в сосудах 1-й, 2-й, 3-й, 4-й групп должны быть расположены, как правило, вне сварных швов.

Расположение отверстий допускается:

– на продольных швах цилиндрических и конических обечаек сосудов, если диаметр отверстий не более 150 мм;

– кольцевых швах цилиндрических и конических обечаек сосудов без ограничения диаметра отверстий;

– швах выпуклых днищ без ограничения диаметра отверстий при условии 100-процентной проверки сварных швов днищ радиографическим или ультразвуковым методом;

– швах плоских днищ.

4.4.3 Отверстия не разрешается располагать в местах пересечения сварных швов сосудов 1-й, 2-й, 3-й, 4-й групп.

Данное требование не распространяется на случай, оговоренный в 4.2.3.

4.4.4 Отверстия для люков, лючков, штуцеров в сосудах 5-й группы разрешается устанавливать на сварных швах без ограничения по диаметру.

4.5 Требования к опорам

4.5.1 Опоры из углеродистых сталей допускается применять для сосудов из коррозионно-стойких сталей при условии, что к сосуду приваривается переходная обечайка опоры из коррозионно-стойкой стали высотой, определяемой расчетом, выполненным разработчиком сосуда.

4.5.2 Для горизонтальных сосудов угол охвата седловой опоры, как правило, должен быть не менее 120°.

4.5.3 При наличии температурных расширений в продольном направлении в горизонтальных сосудах следует выполнять неподвижной лишь одну седловую опору, остальные опоры – подвижными. Указание об этом должно содержаться в технической документации.

4.6 Требования к внутренним и наружным устройствам

4.6.1 Внутренние устройства в сосудах (змеевики, тарелки, перегородки и др.), препятствующие осмотру и ремонту, как правило, должны быть съемными.

При использовании приварных устройств следует выполнять требования 4.1.1.

4.6.2 Внутренние и наружные приварные устройства необходимо конструировать так, чтобы были обеспечены удаление воздуха и полное опорожнение аппарата при гидравлическом испытании в горизонтальном и вертикальном положениях.

4.6.3 Рубашки и змеевики, применяемые для наружного обогрева или охлаждения сосудов, могут быть съемными и приварными.

4.6.4 Все глухие части сборочных единиц и элементов внутренних устройств должны иметь дренажные отверстия для обеспечения полного слива (опорожнения) жидкости в случае остановки сосуда.

<< назад / к содержанию ГОСТа Р 52630-2012 / вперед >>

Источник