Программы для расчета сосудов работающих под давлением

Программа ПАССАТ компании НТП «Трубопровод» позволяет производить расчет на прочность и устойчивость конструкций сосудов и аппаратов для оценки несущей способности в рабочих условиях, а также при испытаниях и монтаже.

ПАССАТ предназначен для организаций, проектирующих аппараты или сосуды. Название программы – аббревиатура, которая расшифровывается как «Прочностной анализ состояния сосудов, аппаратов, теплообменнико».

Пролог, в котором описываются идеи, заложенные в программу, ее назначение и используемые методы расчета

Разработчики программы ПАССАТ стремились создать эффективный, удобный и наглядный инструмент для автоматизации проектирования, поскольку на современном рынке отсутствуют отечественные программы, соответствующие нашим представлениям об инженерных инструментах.

Программу ПАССАТ выгодно отличают от зарубежных аналогов (Compress, Vessel, PV Elite и т.д.) ориентация на российскую нормативно-правовую базу, более доступная цена, интуитивно понятный русскоязычный интерфейс, наличие встроенной базы отечественных материалов.

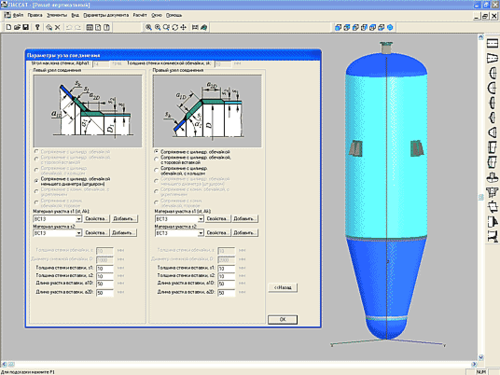

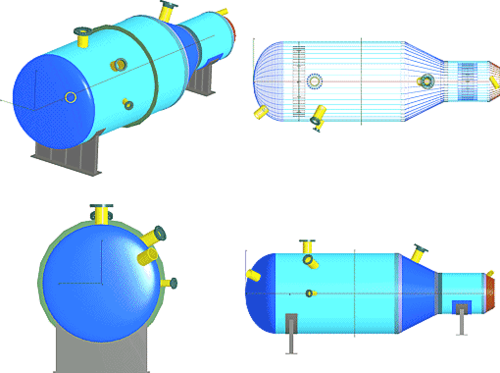

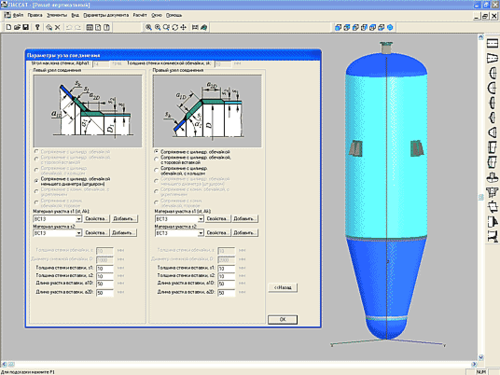

В программе реализовано объемное графическое отображение геометрии отдельных элементов и модели в целом.

Рис. 1

Рис. 1

Расчетная модель создается в трехмерной среде, что позволяет уже на этапе ввода исходных данных оценить габариты емкости и автоматически исключить нестыковку элементов модели из-за несовпадения размеров. Возможность вывода «каркасного» изображения (Wireless) обеспечивает полную видимость всех элементов, включая внутренние. ПАССАТ автоматически проверяет геометрию модели, позволяя пользователю выбрать способ стыковки элементов. Виртуальная расчетная модель, создаваемая в полном соответствии с заданным рассчитываемым аппаратом (сосудом), обеспечивает правильность ввода исходных размеров.

Программа создана в соответствии с основными нормативами и методиками, применяющимися в Российской Федерации. К сожалению, они не полностью регламентируют все стадии расчета, поэтому в отдельных случаях при расчете тех или иных элементов используются зарубежные методические документы.

Программа ПАССАТ производит расчет на основе:

- ГОСТ 14249-89;

- ГОСТ 25221-82;

- ГОСТ 26202-84;

- ГОСТ 24755-89;

- РД 26−15−88;

- РД РТМ 26−01−96−77;

- РД 26−02−62−98;

- норм расчета на прочность оборудования и трубопроводов атомных энергетических установок;

- ГОСТ 27772-88;

- ГОСТ 25859-83;

- ASME VIII;

- ASME II;

- WRC-107;

- WRC-297;

- BS-5500.

Для оценки прочности и устойчивости заданной конструкции сосуда или аппарата реализованы следующие функции:

- определение расчетных толщин и допускаемых значений давления, сил и моментов;

- автоматическое определение расчетных величин, таких как вес, длины и диаметры элементов, характеристики колец жесткости (в цилиндрических обечайках и в седловых опорах) и др.;

- расчет прочности места соединения штуцера с сосудом (аппаратом);

- расчет арматурных фланцевых соединений с учетом воздействия давления, внешних сил и моментов, температурных напряжений и т.д.

Кроме того, программа ПАССАТ обеспечивает выполнение ряда вспомогательных функций:

- настройка размерностей;

- ввод и анализ исходных данных. В случае, если пользователь не ввел всех данных, необходимых для выполнения расчета, или ввел их некорректно, программа выдает предупреждение до тех пор, пока все данные не будут заданы;

- автоматические изменения в смежных элементах всей модели при изменении геометрических параметров или условий нагружения в одном из элементов

- выбор используемых материалов из базы данных с возможностью ее пополнения;

- автоматическое изменение величины допускаемых напряжений, модулей упругости и т.д. при изменении материала, температуры или толщины стенки;

- формирование, просмотр и печать полного отчета по расчетам элементов модели с промежуточными результатами вычислений.

ПАССАТ содержит открытую базу данных материалов, применяемых в СНГ, доступную для пополнения и корректировки.

Программа предназначается для проектно-конструкторских бюро и отделов, которые специализируются на проектировании и реконструкции сосудов и аппаратов, работающих под давлением, а также для организаций нефтеперерабатывающей, химической, нефтехимической, газовой, нефтяной, теплоэнергетической и других отраслей промышленности.

Системные требования программы ПАССАТ весьма скромны: программа работает в среде Windows 9x/2000/XP, рекомендуется видеокарта с поддержкой OpenGL.

Глава об интерфейсе, исходных данных и результатах расчета

ПАССАТ имеет дружественный интерфейс, а также интуитивно понятную структуру создания моделей и расчета сосудов и аппаратов. Параметризованные элементы, применяемые в программе вместо геометрических примитивов, значительно упрощают работу и позволяют существенно сэкономить время.

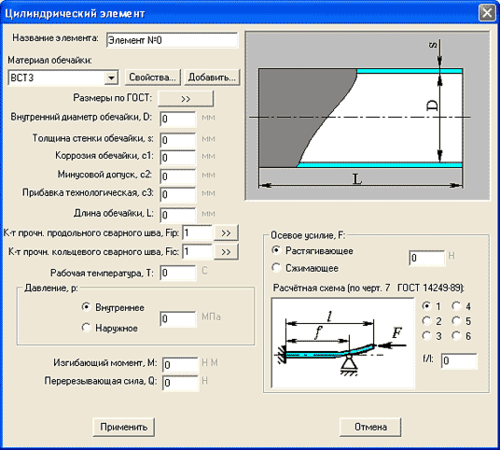

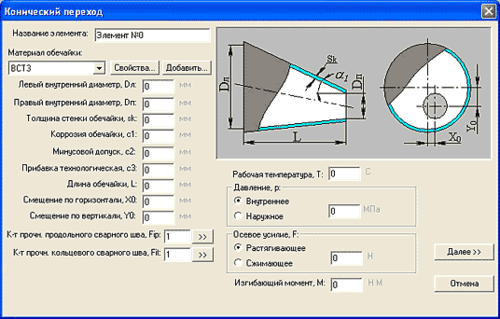

На рисунках 2−4 в качестве примеров показано создание конической обечайки и цилиндрического элемента.

Рис. 2

Рис. 2

Рис. 3

Рис. 3

Рис. 4

Рис. 4

Из иллюстраций видно, что для создания элемента, корректно пристыкованного к модели, инженеру достаточно заполнить поля в коротком диалоге, иллюстрированном наглядной схемой, и выбрать необходимую схему соединения.

Особо подчеркнем, что для работы с программой пользователю не требуется большой опыт работы с системами 3D-моделирования – достаточно владеть обычным набором знаний инженера-расчетчика.

Исходными данными в ПАССАТ являются тип, геометрические характеристики и материал элементов сосуда или аппарата, тип и расположение опор, вид испытаний, величины нагрузок. Выбор используемых материалов производится из базы данных.

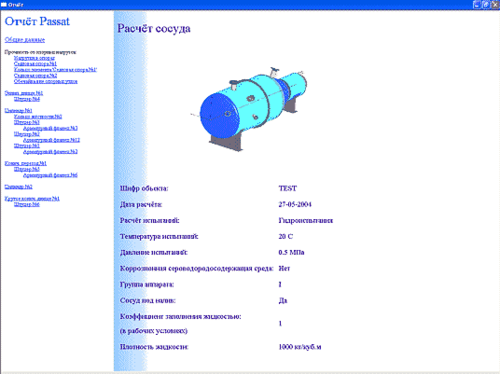

Процесс завершается выдачей полного отчета по расчетам элементов модели с промежуточными результатами вычислений, который пользователь может либо экспортировать в Word, либо, при необходимости, модифицировать, внеся изменения в конструкцию и/или условия. Заметим, что экспорт расчета осуществляется поэлементно – это позволяет пользователю компоновать отчет в соответствии со своими требованиями.

В качестве примера приведен образец такого документа: в нем отражены результаты расчета эллиптического днища горизонтального сосуда в условиях гидроиспытаний.

Расчеты производятся по следующим элементам:

- цилиндрические обечайки (гладкие и подкрепленные кольцами жесткости);

- конические переходы;

- днища (сферические, эллиптические, торосферические, конические, плоские, сферические неотбортованные);

- врезки (штуцеры) в обечайки и выпуклые днища;

- седловые опоры в горизонтальных сосудах и аппаратах;

- опорные стойки и лапы в вертикальных сосудах и аппаратах.

Существующие конструкции сосудов и аппаратов, а также условия их работы часто не позволяют без значительного упрощения расчетных моделей выполнить расчеты в строгом соответствии с нормами, что приводит к искажению полученных результатов. После долгой и глубокой проработки методик нам удалось создать универсальную программу, значительно расширив сферу ее применения.

Расчет в условиях испытаний (гидроиспытания)

Условия нагружения при испытаниях:

Рабочая температура, T: 20 °C

Внутреннее давление, p: 0.5 МПа

По ГОСТ 14249-89 расчет на прочность при испытаниях не проводится, если выполнено условие:

| Pисп < 1,35 · Pрасч | [ σ ]20 [ σ ] |

| 1,35 · Pрасч | [ σ ]20 [ σ ] | = |

Допускаемые напряжения для материала ВСТ3 при температуре 20 °C (условия испытаний):

| [σ]= | Re nT | 250/1,1=227,3 МПа |

Коэффициент nT выбирается в зависимости от группы аппарата.

Модуль продольной упругости при температуре 20 °C.

E = 199000 МПа

Коэффициент линейного расширения при температуре 20°C:

α = 1.16e-0,05 C-1

Днища, нагруженные внутренним избыточным давлением (п. 3.3.1).

Расчетная толщина стенки с учетом прибавок:

| s1p+c = | p·R 2·[σ]·φ-0,5·p | +c= |

| = | 0,5·1330 2·227,3·1−0,5·0.5 | +0 = |

= 1,47 мм

Допускаемое давление:

| [p]= | 2·[σ]·φ·(s1-c) R+0,5·(s1-c) | = |

| = | 2·227,3·1·(10−0) 1330+0,5·(10−0) | = |

Заключение: условие прочности выполнено.

Это касается, в частности, расчета прочности и жесткости узлов врезок штуцеров в цилиндрические обечайки и выпуклые днища с учетом внутреннего давления и внешних нагрузок. В основе методики такого расчета лежат известные зарубежные разработки.

Существенно расширена область применения горизонтальных сосудов и аппаратов на седловых опорах: в отличие от методики, описанной в ГОСТ 26202-84, стало возможным определять изгибающие моменты и силы (как над опорами, так и между ними) сосудов произвольной конструкции, а также опор, расположенных в любом месте цилиндрических обечаек.

Расчет арматурных фланцев производится в соответствии с ASME VIII. При этом помимо давления учитываются внешние нагрузки и изгибающие моменты, а также напряжения, вызванные разницей линейных удлинений фланцев и шпилек (болтов) при температурном воздействии.

Эпилог, в котором описывается дальнейшая судьба программы

Внимательные читатели заметили, что мы не упомянули о теплообменниках – последней составляющей аббревиатуры ПАССАТ. Функцией расчета теплообменников программа пополнится в ближайшей перспективе.

Кроме того, планируется реализовать:

- расчет аппаратов колонного типа в соответствии с ГОСТ Р 51273−99 и ГОСТ Р 51274−99;

- расчет сейсмических и ветровых нагрузок, воздействующих на вертикальные аппараты колонного типа, в том числе – при определении периода собственных колебаний (без ограничений количества элементов);

- расчет рубашек сосудов и аппаратов по ГОСТ 25867-83;

- расчет вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов;

- БД стандартных узлов и элементов в полном соответствии с требованиями ОСТ, ГОСТ и АТК.

К уже реализованной функции расчета арматурных фланцевых соединений будет добавлен расчет фланцевых соединений сосудов и аппаратов.

В эти дни проводится открытое бета-тестирование, участниками которого стали более 20 предприятий различных отраслей промышленности.

С 1 июня 2004 года НТП «Трубопровод» осуществляет опрос заинтересованных организаций. Опросный лист размещен по адресу: https://www.truboprovod.ru/cad/demo/PollPassat.doc

По результатам опроса и бета-тестирования мы сможем установить приоритетные направления развития программы и определить, в какие программные системы будет осуществляться импорт/экспорт расчетных моделей, созданных в программе ПАССАТ.

Литература, использованная при создании программы ПАССАТ

- ГОСТ 14249-89. Сосуды и аппараты. Нормы и методы расчета на прочность.

- ГОСТ 25221-82. Сосуды и аппараты. Днища и крышки сферические неотбортованные. Нормы и методы расчета на прочность.

- ГОСТ 26202-84. Сосуды и аппараты. Нормы и методы расчета на прочность обечаек и днищ от воздействия опорных нагрузок.

- ГОСТ 24755-89. Сосуды и аппараты. Нормы и методы расчета на прочность укрепления отверстий.

- РД 26−15−88. Сосуды и аппараты. Нормы и методы расчета на прочность и герметичность фланцевых соединений.

- РД РТМ 26−01−96−77. Плоские круглые крышки и днища с ребрами жесткости.

- РД 26−02−62−98. Расчет на прочность элементов сосудов и аппаратов, работающих в коррозионно-активных сероводородсодержащих средах.

- Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок. – М., Энергоатомиздат, 1989. – 525 с.

- ГОСТ 27772-88. Прокат для строительных стальных конструкций.

- ГОСТ 25859-83. Сосуды и аппараты стальные. Нормы и методы расчета на прочность при малоцикловых нагрузках.

- ASME VIII, Div 1, 2002, Appendix 2.

- ASME II, 1998, Appendix 2.

- WRC-107 Welding Re Council. Bulletin. – «Local Stresses in Spherical and Cylindrical Shells due to External Loadings», 1979.

- WRC-297 Welding Re Council. Bulletin. «Local Stresses in Cylindrical Shells due to External Loadings on Nozzles, – Supplement to WRC Bulletin № 107», 1987.

- BS-5500: 1976 Specification for Unfired fusion welded pressure vessels. British Standards Institution.

- WRC-368 Welding Re Council. Bulletin. «Stresses in Intersecting Cylinders subjected to Pressure», – 1991. – 32 P.

- Bildy Les M. 2000. «A Proposed Method for Finding Stress and Allowable Pressure in Cylinders with Radial Nozzles», – PVP Vol. 399, ASME, New York, NY. – pp. 77−82.

- Zick L.P. «Stresses in Large Horizontal Cylindrical Pressure Vessels on Two Saddle Supports», – Welding Re Journal Supplement, September, 1951.

Источник

ëöÙƒ}qJµœIw‹©6W |)Bü eØýÈT×õs%©§j ÂÒíø@’ñ çŸô¨=Þ¼¢£¯´aF¹¶0,”çÛÈtœ’E]¶7″ŠöQ_%†TÌЬŸ””8÷bfvýœ$¹ã’VÌ@seí”ȹ$f ð™˜L43N’¼˜ðV=0÷ŒäJŠI’ê=I•NÙz@_ú×õ™&Ë*)-S|Bí©à£â6bT”!ïôI’27{>S¢~M¬}ËÛý·TÖ[Ï«÷X©}cXeˆÖHs½QµpZÜûË2ßVO¬¾B!® .”ܽË%D®!I†;¤PÂ%|•°Í;ðt³%,Q²ô¥uù’ò7ƒõÕð›«ä§Ræ¹T£¹Öu_%)CkR‹LBüܤBB¹ZÐô1õ¿Uý•×¦FM>ÏßÌ’`žJÖSüê.4’×C;{fžìZå-E™g(=VTzê^ƒÂ‰IÆÇ®Hùâ¼zé¤J‡¢žÌæ>’-þy®WÖsœö>|^E]±%÷ê‰éJEõ,Â~=,ø³÷Õmbo+øC=þÚÝj@=³ÂL¾Œêàu0÷JWüöê°ÚÏÎÞD¡Ú{ÂBAùª›ªý,2″ø²VÜ#%~ÜÍ•ž-ø9 ñ‹ÀsS’Õ¬ÄOa4)ñs@”ÆT>ÇÞBq|ì%f#ûŠEí㯾9Eaö€Ö^üÞvèbÛ‰NQ€éT›2ëËëÊjÏ^´wUÍë9•ŽÃ -@åéø]ù2¤6þ#ò¶ÀÀ›*˜å‰#·lØ÷{‘B ƒµtf·²ªÕ«-sÕßR#iPæšN4²š®q¶oðP¬ûþÜýq>µÓ¸Â¤”¥ ß’ƒûÞ¸å¶ryøŒ™ýøÇAeÖ®ÎGXsLo`mpÖ³Ã2s¡qæ‡nŸ»°ûИŽjOe*öôE%±{JO*-s8÷§FÕ1Æ}i¢©³Hœ•Âg欪©³’Mý°PÆ~Hù|ä‡dŠC?ÄnyðTÀQR9Z3ºóD|ëýd’5zÛÛ¬SlŽ¦í·y³BdÐ* @ß¿uo_2Õ±uõ {“Õ80rë VîGUcäÚ½êHNãá-×ðmÙãgçfÐ}-ÐØâϾ¦%ÝÎuA0æÞ4c‹yÕp^t»hwÿ³Ëñø$”(|/`h®náÍÊ{heoâíÃàHLJ׷p·'[“;}æ g>´â·0wß&Œ1_1e{cÊÈžsƒF¦,˜²Âg|=Pˆff*jb’ (†Ù™…f!;”*å_P¦gî}¡xßöTv¦óV§¥ðìX%ßï5’ßúmº‹·Ê´2″²D(‹,ä-¾}ÆQËA™ä/ß*¡mhÜF{âvÕº‹bÍÕºÀ_ü†)Ò=˜ ù‰.H²Q:šÝ×eÂu§TgÒîíhÛ‡ ä¯2¶gŒñï-kW-©ïñëW9sƒrãü*c!QÆcŒ_e,)Êxß ©ñÝÁàüö7PÌѽpƒ{¦™b»×À0µ|

‡y¨ÎHŠ•b†ö.}ìS˜.eú~Ŷ)Ìž¹=êx+Œ¯¢ø)>ÒL5å¼WÊ.N¨ÞŽkcU=ü¶óFMçG‡>…ö©HÒåf_ŽÚLíΉN¸ºX ×ÃXžÕ9ç»uµ42çcÛ³ÌÚpœõùåTXû-ºH¯Çög•·+=ò[ eÖTâ¬Ç6h™5£8ë+Ä+da›±¹ $v¨ð™¢L4µDAcST>Ù¢LqlŒøž«WÎQÿ¥¾íIcT¾úÿ±1:ÒOkŒZ¥LÐã”ê”1BT?Ή=%H3÷ì3#šoJÈ’¼ó ÅLÑ›@G=°á,6/Ûtª#œúó¶ò_oW-šcjŠ,µ± e-ˆÀYŸ_Å…õîÍkßë± æí|Œ÷Ø®³V8ë± fÍÎzÅŠÆJŸ”0µäÀ>˜‰¦60è!ÙÀ¾à ¼+$Çï(1 Îñ$7ÅÈÞº¶Y77ÝÉS»@´hÀ äD˜·YÅî’€&¾}½”RýWëÖe›wÃb}nEUePBÞI}Føñºsįr†ÌÑøä4¿z9Ñ A… ¥¤,8é¤á8êSîÈN7¤»±ÎY£œÇfc•sÚe”9ú5³±ÊÛžÊpÞc³±Êšîà«ãëœ ÊyÅh4™”ëM@r`4 Ÿ‰ÑÈDS£Ô0Ì” Ÿ² Åa±Ç[µRpÐô9¾8up²#qMßÖbT5o¬±Ú§ºç& ž?fZÞÀ¬TChõЧ0lËÁ±äp:‹«Ý/ts¸´ÿšëQ·T…šï¿@r°ÿ ŸÉþËD³ýõ0€Ï‹Bq¸ˆ‰_[13³Îxl»ØøÞì¿›«9LuIªŠÍ’¥´[øºl~XQåwDPº| Æ1’©é`œQ©;š©4»•oUÂtæ-éº þ[ øa>T¦XvËûTêݘ éÇØ-[ç¬%Êyè–sŽ[IO¿ä–óŽnYÏ{è–³nYÏyè-ÝÀÙ œÌ’=tÔvÁB(Ý‹_†=?$ó秀ö´4ãu$BŸ{Æ.E=ô~YùÜÍÙìÎIÔ¶¯!?µv +XH’¨Iêk¤š¥¾Y½3™)¢¨ÉKž”¿”þpŽŠ endstream endobj 5 0 obj > endobj 6 0 obj > endobj 7 0 obj > endobj 8 0 obj [ 9 0 R] endobj 9 0 obj > endobj 10 0 obj > endobj 11 0 obj > endobj 12 0 obj > endobj 13 0 obj > endobj 14 0 obj > endobj 15 0 obj [ 16 0 R] endobj 16 0 obj > endobj 17 0 obj > endobj 18 0 obj > endobj 19 0 obj >/ProcSet[/PDF/Text/ImageB/ImageC/ImageI] >>/Box[ 0 0 595.32 841.92] /Contents 20 0 R/Group>/Tabs/S/StructParents 1>> endobj 20 0 obj > stream xœ½=ËŽ$7r÷æêؽPçðÍL`P@U? …öA؃ É:¬d¯çâ¿7ƒï7YYÙ†=ÛÎ`0dÆ›’Ÿ.ÿüöû¯?ÿòíôùó§Ë·o?ÿòŸ_ÿ~úéÓõÏoßþüÇß>}ùßÿúúéÇŸûýŸ¿ýþççóéúò|º~ùøáÓ>arúòëÇø”ÔÿáÓʌ؉®U?¾üããtú þç_>~øéáôø·Ó-ýøáU þï8ËŠO”+àí$LBH-õôϯ?üÇ_N0bÀXÈq48ø@ÃO$šù¯û°rR`=¥XÕÿŸ^x>>ý¼üáùû-Šø•1IJ¶°µ’ª@’;HZD‰Z§Ü-ã”$ÛÂø‰áuÙÖ’‹ ÑBãɈ̎eÌŒfì¦Ç-qéÓÉÆbaä$Ÿ1~F”]ΫŸü’ˆ¸žŸ¸ú]â3ƒ?½éâùü´~FQ€:çûvM’ 1Mb;?Ñ触íâ~?c¨”bU{¾‹*šSEÔ±CÏù‹ÙÕìŒxVÿÈù‰$|;-/áEÒwå‹z-ó)¢u«ƒ k µ³§”ZÖãCGÃC›³ü›Aý[ùÔµKÄ}õXr Â->;xìQ!|’ò$)YHÄ’kòŽf«á0″-Y¿Û´’/³ý!s+Qÿ0ŒÖ#=œ.’ËlÉs5ÛÔ^ŠòdnOˆÒ DõPâ¨C+D²œH®Þ€éãID¡WûÞ=ÛŸ«a¬ÙŠ³£ÃÑÔ#ìyy+9M¢§KiEPLWμB‰±ƒX¢¶3½o,°N̦OÌ™è·õŠÆ,”nz¡Ñl3ZŸÛµjãGÂdŠb.rB òõÿÀ”¿þeæ±>äú±=ã ÛV}Füxµò¬ZC˜E’Ϲúä¶Ý àÖ`øª)¶JÆ *™Ùyõ†PÛ57R”f ]c¹1>}Îê’C¸ûÖZ6NF2^‰ÃXk˜wÑȽDùÅËÒ£áïJ’Ê`af5nüÓÍi÷Ÿ’|P ÄK[âAÌŸÖ!ü~ JY1Ë¢6ì›Ê¾ÈÕ®øjxnù…ZÅr¡´²¾ïڦʎRB’«¤JKª×I©õÏl3ÂBý”êWÿ@ŠûºÊ»’õ†Ù½å”É»±3ÌëØÝ!FꋨîÐݻᒲ_i²(Ê¥ËÝLÃX‹âýv?fª˜ï?F˜¬ÔÝ›¡:î(椎{h õN*ájt:Ã˺6´Ÿ,Œ/Š#H9§RÓ†YzΔh)-~+rVG>abvEÞôÐ@Û~2Ï{TÀд HÛ”ò(Ú&’9ÎDá¹5D>‰‡pæ’hGöxXã(nÅÌÜ ãÈì eW%,ֶĆÔÈûL#g¬E”Ht~ÂkdìÇvŽEÚ2 ´)tÕ¨hDÂ%qn™s¬Áë7ƙܒÑÆûF›K}/g˜y/-ØoÊ@Šàr¡M]5x[øV”nªªiÄœ.¼²5mE5Yð*涚šÆ,åÂ×ó”¬Æ(Ö-[GVëÇ=QíÇ’ÚÉHДÃfÕú‰_sòX,¢ã÷ž¦êç5PœxH ü-…dAš ÉO¢ùLâ Ü-¯¿Qnt’S!$‡Jã䔨H• 㔑ªc@”˜- Ʋ®PIy`ˆ ¦Þ”ÉŒGë¥Ü3;XZñìj³0Rå/:BÖõ;vÍÇQ:_šR°9tÆÜ…r߬ÂÌÜ/F);®LzÁè&ÊØÆ2§Ú…ïàBNÃ[«âÜ DÄ©û3k°åM)¥Ù þž53Œ´’LÖl©7Syèn á;AÁð”=[¶ck€½(ƒ^!IΔÅ̯ä¥V{θ^’!ÝžAHáàØ”ö¿]VBnw¬’aPªÇk›pèŒÄ ‘é-À*£é-ÄêÐ~zÎ…dïž^˜%bª†ÉÌá‡É-ÀŽm·å¦Wi2ñS¦”¨¤”š³ŽµÒy®O·yÞ³V†¦-b@Ú¶ˆGÑ45:n%†»M÷9zÞpŸÄØ}ÆÊôáî3-¥ù cÅ>o04q¦¸´”íM¿ƒ”bÉ{ȧj_Sð-‘9¾™˜·9ΫQ³p¼ IÏ7¨bð™óLBáN?[‘ú ÓzÇqfÃ’¹›âwÄÍ&ñÈYxzR¦K¨çýîØ2J••Õ-³>¾êŸÕNÁ’6ü,ýâ»9 ¶}a´¤èî^w@½¾jÌê¨-¶ß:[ÙUÜm7~µhyÜú‰‹yì×±ï?Â5›B]Z(ÒE¸3‹lš(k¡’a¬l-cÎ|Ë6oí˜ó4rVG>£|·4ŽºÄ廫zÕmiŽEípT”çE0ÂNâ!ÊHB®5• “3Z” RkÂØZqW‹âΛw¸õ+Ô¯”J KTQ«õ’†xµG¬9Ü,DRï=çuÓžsNrO9íàÞxušB9ݽ ‘uF¹ ….eéíÍØÉVÇ~(·%ÕY†¡ìû¹·2(!(××Ö«Ó¨7ô~¨EuGeÏ⦠iw[eÏ£V~×VAÝUÙÓØ•;Gñø¨Ö´Á™vQ2wRšöyO»@y€h+³v§ ¬öˆ`ì4Ä©$Ó|•`ROè²R]]wé®Þ”-¯Û0!2_䜔ZÕœ#[Êë”RD`;è58aÚÇ’$r…V¯p¢-uÒŒöÒ2Ñ°Üï³Ú«»2Å¿Ñ’ƒæ.8ÑQK{®œËÓ*Ãç}&SŸÂÓ‹§«ÓYY|SRÞ€Z¾jNë¨ÛBx· uÜM!|j.Y‰º'”ç±+´Uì3B˜fBî ô”°yÞÂCK{ˆ¦¶koZðÑó† †¼uñ&$0+%°öÂv `¨$¸³nƤ]l‰›°´þý5kˆH|J~Æ$DÅ|ÆrðóV©Ðp’=ÜÍð¥Mà+ΘWqw!¤¨Ûu%0íØØŽS”-u«pÜ_GéªàçÅÖ•6³A#²Â˪h’-!3‰˜©·j¥%b¢ôèݸ ¯âž00ð^ò¶|1;â%ŒoHÐ.zÕÍZxL¢Z˜ç6ÇZ’TDÄ@n1ž’VQD4″[oŠÇÇ’HÃX¶¸©Z¥a&ϸ:-P¹û¢]ÕÀAßÎHÙAÅV(Hp,!E9. k)飱Óé^Ä LŸ+hŒwß E;nlÆ Âüê‹ì‰«Ioqž™EèE/ô3ÁŒ2?,dåcfL”_ÍDÃ1ÙÊèkgh?AÌ)¯ö½Ä#³qLÕ0ALÑ!ü0 bNŒÜ- ž^¥IÇsÍèŠ+ bÎ8œ±®ïƒèCn@”ÕÐQOþöÜÚË›Yãèy#k †Yc¶nà}Œe*-ãñد¤q$B3ûù½ V°úCúê”VLzшh3 4µº=+ÇJËAf¤²rŸ€¾”ø NMxËqýuaüKäc,Üe·‰/öæ-‹ÚD’^mžIyù9-‘ñ¬¥qtëPK!à@nR‰µ:*¹é½'”Ýqš>DLI@;Eô£‡î=§ù9¤¾{Sα€z£ÞÿdïäCã”1¡D •ê-¨8 åýøîØ29ÌÅ£yYæÙ)h_£F xzÕ@u5ªGÔS-ö˜4•eô¼¡,ÄXY ¼P>£,y©,£±7*Ëbg•¥”PÅ‹À”·‡]H>½‹T‹ïÇ)éTuÈR[™Òㆾ° KQWid·”QÏÑMi{zN›@Y™q‡œælI›Ñî”{Ål¯Ü}·-k³äI‡K7épïZCÚ’.Ö:¡Ñ¦ç.G”s´5ÚS0€ŸÕh³ØF+ÏHu’Ju¶® IzRÝ’ô¥z”§&Õ$u@]‰mØÐ-ØáyKb{ˆ±Ä6štœ eQl

Источник

Расчет сосуда под давлением

Автор Leadstar, 07.12.15, 13:41:50

« предыдущая – следующая »

0 Пользователей и 1 гость просматривают эту тему.

Вниз Страницы 1 2 3 4 5 6

А есть ещё радиальные силы от резьбы…

P.S.: “Старослужащие”! Пожалуйста, не спешите! Пусть “молодёжь” хорошо подумает и смело выступит!

Что, молодЁжь, страшно?! Это хорошо, если страшно! Если “инженер” – инженер, то страх – его неразлучный спутник… В принципе, не так всё и страшно… Если аккуратно посчитать в соответствии с приведённой схемой, то ориентировочное значение растягивающего напряжения составит 1900кгс/кв.см. Это: с учётом коэф. “нераскрытия стыка” = “1”, в предположении, что отсутствуют ударно-волновые процессы ( приведшие к катастрофе на СШГЭС )… В строительстве вполне допускается работа конструкций за “пределами” предела упругости. Иногда: с последствиями наподобие “Трансвааля”… Сам, слава богу, не проверял, но бают: струя масла под давлением 250техн. атм. с расстояния в полметра пробивает ладонь…

Цитата: Ё

Сам, слава богу, не проверял, но бают: струя масла под давлением 250техн. атм. с расстояния в полметра пробивает ладонь…

Бают Через пол метра там не будет 250 атм, более того – когда струя вышла в атмосферу, давление там упало до атмосферного

А вот скорость струи – другое дело, но это не сколько от давления, сколько от потока зависит. Это как у пули – дело в скорости и массе, а не давлении газов в стволе.

ЗЫ А давление в 200 атм – это обычное давление, простой насос для смазки его спокойно выдает (новый и 400 может выдать, пока не сношен).

Молодой человек! У Вас есть что “по делу”?! Или Вы привыкли “ля-ля” справлять”?!

Старый человечек, вы что – уже ревнуете, что еще кто-то кроме вас поучает, да еще кого – лично вас?!!!

ЗЫ во первых, близко к делу, во вторых – комментарий к вашему “не по делу”

Добрый вечер! Подскажите, пожалуйста, методику расчета выгибания фланца поз 1 (придание бочкообразности). Представим, что левая и правая стороны заглушены.

Насколько я понимаю, сначала нужно высчитать силу, которая будет приложена к фланцу давлением 21 МПа. Площадь приложения считать по резиновому кольцу круглого сечения (200мм). Площадь круга = 31415 мм2.

F=P*S. F= 21 Н/мм2 (МПа) * 31415мм2= 659715Н. Материал, например, имеет сигму временную около 600 МПа.

Дальнейший расчет вводит в ступор. Задача – либо подобрать материал с определенной сигмой временной, либо увеличить толщину фланца, либо и то и другое.

Тут вопрос скорее не в расчете а в вашей картинке – такое соединение я считаю неправильным для указанного давления – 21 МПа – указанное давление не соответствует изображенному соединению – все госты на подобные фланцы указывают максимальное рабочее давление в 20 МПа, и более того применение резиновых колец на такое давление во фланцах недопустимо. Для давлений от 20 до 100 Мпа используются например резьбовые фланцы по ГОСТ 9399 с линзовыми прокладками которые устанавливается между труб по ГОСТ 9400.

По ГОСТ 28919 фланцы и 21, и 35, и даже 105 МПа держат, с прокладками 8угольного сечения либо овального. Конструкция верная, это середина дисковой задвижки, которые широко распространены. Резиновые кольца в статике держат до 50МПа.

Так что вопрос именно в подборе мех. свойств и размеров фланца.

Ровно то, что Вам нужно: https://chem21./page/177132188005196222048097114165008165099255164228/

(Уплотнение фланцев кольцами КРУГЛОГО сечения при пульсирующем давлении до 300 атм. применяется с 80-х годов прошлого века даже в банальных сельхозмашинах – трансмиссия ГСТ-90. Так вот там есть проблема: фланцы малы, а трубы – жЁсткие. И не всегда получается надЁжное прижатие фланцев.)

Здесь основной момент: а) нераскрытие стыка более какой-то величины; б) отсутствие ползучести материалов фланца и болтов.

Это конечно все хорошо. Но мой основной вопрос в расчете именно на вздутие фланца. Остальное все посчитано, испытано, все работает.

Резиновые кольца держат давление 35МПа в данной конструкции при испытаниях (рабочее же будет 21макс). Фланец же немножко поддувает.

Как расчитать минимально необходимую толщину фланца при известном временном сопротивлении, чтобы его не начало выгибать – этот вопрос открыт. Логично предположить, что если фланец будет рассчитан и не будет выгибаться, то резиновое уплотнение станет еще надежнее.

Цитата: Leadstar от 21.01.17, 19:54:43

…

Как расчитать минимально необходимую толщину фланца при известном временном сопротивлении, чтобы его не начало выгибать – этот вопрос открыт. …

Конечно: ОТКРЫТ! А Вы как хотели?! В советские времена над такими вопросами целые институты работали! Для назначения КОЭФФИЦИЕНТОВ ЗАПАСА! Что значит: “его не начало выгибать”?! Выгибать его будет В ЛЮБОМ СЛУЧАЕ! Весь вопрос: а) НА СКОЛЬКО и б) какие при этом получаются ДЕЙСТВУЮЩИЕ напряжения? НА СКОЛЬКО – это: сможет ли работать рез. кольцо? А ДЕЙСТВУЮЩИЕ напряжения – это: как будет идти накопление деформаций с течением времени? ( Или, вообще: когда произойдЁт усталостное разрушение? ) И здесь: самый верный выбор – смотреть на опробованные конструкции и считать, какие там получаются РАСЧЁТНЫЕ напряжения. А также: смотреть материалы по испытаниям тех сплавов, из которых будет делаться Ваша конструкция. С учЁтом того, что там у Вас – сварка?

Для того Вы и ИНЖЕНЕР, чтобы ПРИНИМАТЬ РЕШЕНИЯ!

P.S.: и потом: для одних материалов “сигма врем.” – характеристический показатель, а для др. – сугубо теоретическая величина.

Да верно, с таким гостом не сталкивался – так что конструкция норм., а по поводу чтобы не выгибало фланец, можно сделать расчет по ГОСТ Р 52857.2-2007 – п. 7.2 схема 11 по типу как плоская крышка с отверстием ослабляющим – ну и по результатам расчета взять толщину фланца, для успокоения – сделать трехмерную модель и нагрузить ее давлением – в солиде или апм перепроверить. несложная задача. я бы начал с модельки и понагружал ее давлением – там будет видно сразу насчет приблизительной толщины

ЦитироватьВыгибать его будет В ЛЮБОМ СЛУЧАЕ!

Разве? Необходимое условие – чтоб не выгибало фланец более, чем на величину допуска на соединения резинового кольца с канавкой.

При достаточной толщине внутренние напряжения материала не будут превышать предел прочности на изгиб/растяжение или даже не знаю что там за деформация происходит, комплексная какая-то. При этих условиях первый пункт выполним, фланец не выгнет за пределы допусков. Или я где-то неверно мыслю? Понимаю, что все нюансы не учесть, и эффект бабочки сыграть может Но хотя бы методику теоретически вычислить варианты быть должны.

westdm

Да, прорисовал модель, установил APM, день поковырялся в нем. Комп завис) Разбил на слишком мелкие сегменты. Увеличил размер сегментов, жду)

В ГОСТах на фланцы был расчет, там и с выворачиванием было.

Так же в инете книжка есть – Резьбовые и фланцевые соединения. Биргер, Иосилевич, 1990 г.

А не хотите сделать плавный переход от фланца к трубе. большой фаской? Жесткость возрастет, а масса не атк сильно.

Можно еще сделать уплотнения меньшего диаметра, вокруг самих труб – тогда площадь резко уменьшится, а с ней и нагрузки. Зачем вообще такой огромный фланец к таким небольшим трубам?

Либо сделать поясок и уплотнение по цилиндру – стык раскрываться почти не будет.

ЗЫ резиновые О-ринги и 100 МПа держат, используем, но правда резины потверже (хотя там всеравно фторопластовые кольца подложены) и по цилиндру уплотнение.

Восьмиугольные стальные кольца применять пробовали, но проблем больше – они твердоваты (самодельные, могут не отжигать) и уплотняют плохо (пришлось под них капролоновые подкладывать), проще оказалось О-ринги по цилиндру применить. Хотя может с покупными восьмигранными и норм было бы.

Kirilius83

Фланцы такого диаметра необходимы для того, чтобы внутри них, в полости, вращался шибер – это задвижка дисковая, нуждающаяся в доработке.

Про плавный переход – так и поступлю. Уже прорисовал в АПМ, но возникли вопросы.

Про уплотнения вокруг труб не понял. Труба и фланец – единая деталь (отливка).

Появился вопрос по APM – он всегда визуально деформирует детали от нагрузки, независимо от механических свойств материала?

Цитата: Leadstar от 23.01.17, 15:09:22

Kirilius83

…

Появился вопрос по APM – он всегда визуально деформирует детали от нагрузки, независимо от механических свойств материала?

Что бы это значило…

ЦитироватьЧто бы это значило…

Вот. В самом АПМ не разобрался, где смотреть материал. Помню, в одной из операций у меня вылезло сообщение, что то вроде “не удалось получить доступ к библиотеке материалов, поэтому выбран материал по умолчанию – сталь”. Какая сталь в сообщении указано не было.

Поэтому вопрос можно расшифровать так: на картинке показано, как деформируется тело при превышении определенных нагрузок, или это выгибание напрямую связано с механическими свойствами материала, заданным “по умолчанию”?

такими программами как апм и прочие расчетные приложения нужно пользоваться только вместе с классическим расчетом( я выше писал ГОСТ), в расчетах МКЭ много подводных камней и нужны знания (там и разбиение влияет и типы элементов в различных зонах) апм весьма примитивная в этом плане программа – хотите серьезного расчета МКЭ – это ансис, но там нужно знания как что считать, очень много специфики, а в таком серьезной деле как изделия с высоким давлением – пользуйтесь формулами и гостовскими методиками расчета! не надейтесь на МКЭ!

Цитировать( я выше писал ГОСТ)

В том ГОСТе тоже не полное соответствие с моим вариантом, Мой вариант ослаблен отверстием, но усилен трубой снаружи этого отверстия. Если б не отверстие, то один в один. Но и по этой методике посчитаю, спасибо.

Вверх Страницы 1 2 3 4 5 6

Источник