Расчет фланцевых соединений сосудов и аппаратов

Необходимость разработки и стандартизации деталей сосудов и аппаратов

Для интенсивно развивающейся химической и нефтехимической промышленности необходимо увеличение выпуска аппаратов и трубопроводов различных типоразмеров, работающих при экстремальных температурах и давлениях.

В различных нормативно-технических документах указывается, как правильно производит расчет на прочность сосудов, аппаратов и деталей трубопроводов, связанных с ними, в частности, фланцев сосудов и аппаратов. Например для определения основных размеров конструктивных элементов сосудов и аппаратов высокого давления существует ГОСТ 25215-82 «Сосуды и аппараты высокого давления. Обечайки и днища. Нормы и методы расчета на прочность». Конструкции и расчет днищ, крышек, фланцев сосудов и аппаратов высокого давления, применяемых при внутреннем давлении 10…100 МПа, регламентируются также документами ОСТ 26-1046-87, ГОСТ 14249-80.

↑ В начало

Требования на размеры фланцев сосудов и аппаратов

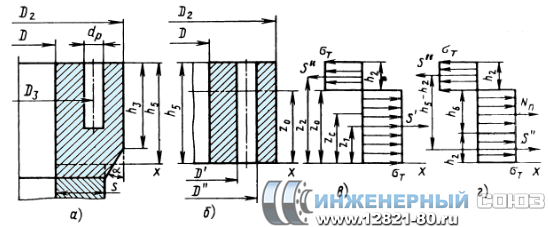

Рис. 1. Фланцы сосудов и аппаратов

высокого давления:

а — кованые приварные;

б — кованые, сопряженные

с многослойной обечайкой

Конструктивное оформление кованых фланцев, сваренных с однослойной или многослойной цилиндрической обечайкой, показано на рис.1. Необходимо соблюдать следующие конструктивные соотношения:

1. Диаметр окружности центров шпилек определяют по формуле (1):

, (1)

, (1)

где z – число шпилек.

2. Для затворов с плоской стальной прокладкой должно также соблюдаться условие D3 ≥ 1,05 D6 + dр, где D6 — наибольший диаметр выточки под уплотнение.

3. Наружный диаметр фланца D2 ≥ D3 + 2dp.

4. Рекомендуемый угол наклона образующей конической части фланца α ≤ 30°; допустимо 30° < α ≤ 45°.

5. Размеры h3 и h6 находят из следующих условий:

при α ≤ 30°: h3 > Ip + 0,25dp и h6 > 0,7sR;

при 30° < α ≤ 45°: h3 ≥ Ip + 0,75dp и h6>sR.

Значение lp определяют отдельно.

Исполнительная толщина s стенки цилиндрической части фланца, стыкуемой с обечайкой корпуса, должна быть не менее sR: определяемой по формуле

, (2)

, (2)

где R – внутренний радиус сосуда, p -расчетное внутренне давление, φ(σ) – коэффициент прочности сварных соединений, σ – напряжение, с -суммарная прибавка к расчетной толщине . Также исполнительная толщина s должна быть не менее толщины стыкуемой с фланцем обечайки. При s > sM (рис. 1,б)толщину многослойной обечайки в месте стыка с фланцем следует увеличить до толщины s введением дополнительных слоев на длине  . При s/sM < 1,2 разрешается не вводить дополнительные слои; в этом случае на фланце в месте стыка с многослойной обечайкой выполняют скос.

. При s/sM < 1,2 разрешается не вводить дополнительные слои; в этом случае на фланце в месте стыка с многослойной обечайкой выполняют скос.

↑ В начало

Оценка прочности фланца сосуда или аппарата

Рис. 2. Расчетные схемы фланцев сосудов и аппаратов:

а – фланец с корпусом сосуда;

б – выделение кольца фланца для расчета;

в – эпюра напряжений при предельном состоянии фланца;

г – схема растягивающих сил Nn и изгибающего момента Mn

при предельном состоянии фланца

↑ В начало

Расчетная схема для оценки прочности фланца

Прочность фланца оценивают по несущей способности. При этом для расчета по перечное сечение фланца с коническим переходом заменяем прямоугольным поперечным сечением (рис. 1,а) высотой h5 = h3 + 0,25 (D2 – D – 2s)/tg α.

При расчёте рассматриваем кольцо фланца, отсеченное от цилиндрической части корпуса, с отверстием под шпильку с диаметром dp на всю высоту фланца h5 (рис. 2,б). Предполагаем, что несущая способность кольца фланца исчерпывается при образовании пластического шарнира в диаметральном сечении фланца под действием изгибающего момента и растягивающей силы. Материал фланца принимаем идеально пластичным. При оценке прочности фланца проверяем, достаточна ли конструктивно выбранная высота фланца h5. В результате расчета определяем условную высоту фланца h6, достаточную для того, чтобы выдержать нагрузку от действующего на фланец внутреннего давления. После этого определяем предельно допускаемый момент, который может выдержать оставшаяся часть фланца. Если этот момент больше момента внешних сил, действующих на фланец, то рассматриваемый фланец удовлетворяет условиям прочности. В противном случае необходимо увеличить высоту h5 фланца и повторить проверку прочности фланца по несущей способности.

↑ В начало

Исследование и расчет предельного напряжения фланцев сосудов и аппаратов

Предельная растягивающая сила

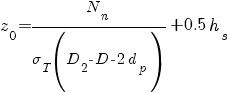

Эпюры напряжений при потере несущей способности фланца приведены на рис. 2, в. Разность равнодействующих растягивающих S‘ = σTF1 и сжимающих S” = σTF2 напряжений должна быть равна предельной растягивающей силе Nn от давления:

S‘ – S” = σT(F1 – F2) = Nn = p⋅0,5Dh5nT, (3)

где F1 и F2 – площади поперечных сечений фланца, находящиеся под действием соответственно растягивающих и сжимающих сил; p – внутреннее давление; nT = 1,5 – коэффициент запаса прочности по пределу текучести.

Расстояние до нейтральной оси z0 определяем из выражения (3), учитывая, что

F1 = 0,5 (D2 – D – 2dp) z0 и F2 = 0,5 (D2 – D – 2dp)(hs – z0);

↑ В начало

Предельный момент сечения фланца

Зная предельную растягивающую силу Nn, определяем предельный момент Мn, для рассматриваемого сечения фланца (рис. 2, в)

Mn = S‘(zc – z1) + S”(z2 – zc), (4)

где zc – расстояние от оси x до центра тяжести сечения фланца, z1 и z2 – расстояния от оси x до точек приложения равнодействующих S‘ и S”.

Обозначив b = 0,5 (D2 – D – 2dp ), можно представить формулу (4) в виде (рис. 2,г):

Мn = σTb(h5 – h2)[0,5h5 – 0,5(hs – h2)] + σTbh2[(hs– 0,5h2) – 0,5h5] = σTbh2(h5 – h2) = S”(h5 –h2).

Таким образом, если известна высота h6 сечения фланца (рис. 2, г), на которой фланец переводится в пластическое состояние растягивающей силой Nn то предельный момент

Мn = S”(h5 – h2) = σTbh2(h5 – h2), (5)

где h2=0,5(h5 – h6).

↑ В начало

Высота сечения фланца для тонкостенных цилиндров

Значение h6 можно найти из условий Nn — p = 0,5Dh5nT и Nn = σTbh6. Отсюда

σTbh6 = 0,5pDh5nT , (6)

следовательно, h6 =рDh5nT / (2σTb).

Выражение (6) можно записать следующим образом:

σTb = 0,5 p’ D, p’ = 2σTb/D, (7)

где р’ – давление, при котором материал тонкостенного цилиндра переходит в пластическое состояние.

С другой стороны, из (6) и (7) следует р’ = ph5nT / h6, отсюда

h6 = ph5nT/p’ . (8)

Таким образом, высоту h6 можно определить по известному расчетному давлению р и давлению, переводящему цилиндр с внутренним параметром D и толщиной стенки b в пластическое состояние.

↑ В начало

Высота сечения фланца для толстостенного цилиндра

Формулы (7) справедливы лишь для тонкостенных цилиндров. Для толстостенных цилиндров предельное давление

p’ = σT lnβ, (9)

где β = D2/D – коэффициент толстостенности рассматриваемого цилиндра.

При определении давления р’ по формуле (7) ослабление сечения фланца отверстием под крепеж учтено введением b = 0,5 (D2 – D – 2dp ).

↑ В начало

Учет ослабления фланца крепежными отверстими для толстостенного цилиндра

Учтём ослабление фланца шпильками для толстостенного цилиндра. Будем считать, что перемычки между шпильками (болтами) и сами шпильки (болты) не передают кольцевых напряжений, а передают только радиальную нагрузку.

Выделим во фланце три цилиндра (см. рис. 2, б) первый цилиндр с внутренним диаметром D и наружным D’ , второй – с диаметрами D’ и D”, третий – с диаметрами D” и D2. Пусть второй цилиндр, содержащий z шпилек (болтов) и перемычек, полностью передает радиальную нагрузку и не передает кольцевых напряжений. Обозначим давление на границе первогр и второго цилиндров р1, на границе второго и третьего цилиндров – р2. Тогда первый и третий цилиндры находятся в предельном состоянии, если выполняются соотношения:

(p’ – p1) = σT lnβ’; p2 = σT lnβ”, (10)

где β’ = D’/D; β” = D2/D” ; D’ = D3 – dp; D” = D3 + dp.

Из геометрических соотношений следует, что р1 = p2D” / D’. Из формул (10):

[ p’ – (D”/D’)σT lnβ” ] = σT lnβ’.

Окончательно для цилиндра со шпильками предельное давление

p’ = σT [ lnβ’ + (D” / D’ )lnβ” ] . (11)

По этому значению p’ определим уточненное значение

h6 = ( p/p’ )h5nT. (12)

Предельный момент, как и ранее, найдем из соотношений (5) :

Mn = σT bh2(h5 – h2),

где h2 = 0,5(h5 – h6).

↑ В начало

Окончательные выражения для предельного давления и допускаемого момента

Так как при определении предельного состояния элементов сосудов в отечественных и зарубежных стандартах принято использовать наименьшую из двух величин [σT/nT; σВ/nВ ] , то окончательно выражения для предельного давления и допускаемого момента имеют вид:

p’ = σmin [ lnβ’ + (D” / D’ )lnβ” ]; (13)

[M] = σmin bh2(h5 – h2),

где σmin = [ σT/nT; σВ/nВ ].

↑ В начало

Окончательно выражение для высоты сечения фланца

Теперь можно найти окончательное выражение для определения h6:

. (14)

. (14)

Подставив в выражение для изгибающего момента (13) b = 0,5(D2 – D – 2dp) и h2 = 0,5(h5 – h6), получим допускаемый момент для рассмотренного сечения фланца:

[М] = 0,125 σmin (D2 – D – 2dp) (h52 – h62). (15)

↑ В начало

Условие прочности фланца на изгиб

Условие прочности фланца на изгиб в диаметральном сечении имеет вид

М<2[М], (16)

где M — изгибающий момент относительно диаметрального сечения фланца от действия приложенных нагрузок.

Для определения изгибающего момента М введем следующие обозначения:

- FB – расчетная осевая сила, действующая на шпильки (болты и гайки) при расчётном давлении;

- FP – осевая сила от действия уплотнительного кольца или прокладки;

- FQ1 – осевая сила, действующая на поперечное сечение стенки примыкающего к фланцу цилиндра;

- FQ2 – осевая сила, действующая на участок торца фланца, заключенный между внутренней поверхностью сосуда и средней линией уплотнительной поверхности.

Для определения изгибающего момента рассмотрим половину кольца фланца. Тогда равнодействующие указанных сил составят:

- R1 = 0,5FB;

- R2 = 0,5FP;

- R3 = 0,5FQ1;

- R4 = 0,5FQ2;

расстояния от точек их приложения до диаметрального сечения:

- l1 = D3 / π;

- l2 = DR / π;

- l3 = (D + s) / π;

- l4 = 0,5 (D+DR) / π.

Изгибающий момент:

М = (0,5/π)[FB D3 – FQ1(D+s) – FPDR – FQ20,5(D + DR)]. (17)

↑ В начало

Алгоритм расчета фланцев сосудов и аппаратов по предельному состоянию

Таким образом, расчет фланца по предельному состоянию выполняется в следующем порядке:

- По формуле (17) находится изгибающий момент М относительно диаметрального сечения.

- Определяется расчетная высота фланца h5.

- По формуле (14) рассчитывается высота h6 условного цилиндра, гарантирующая прочность фланца от действия внутреннего давления.

- По формуле (15) определяется допускаемый момент [М].

- Проверяется условие (16) прочности фланца на изгиб в диаметральном сечении. Если условие (16) не выполняется, то необходимо

- увеличить высоту h5 цилиндрической части фланца или его наружный диаметр и повторить расчет.

↑ В начало

Заключение

Точный расчет фланцев сосудов и аппаратов – сложная инженерная задача. В данной статье указан относительно простой аналитический метод приближенного нахождения основных геометрических характеристик фланцев сосудов и аппаратов методом последовательных приближений. Зачастую данного метода хватает для принятия решения о типе и размере необходимого фланца для промышленного аппарата или сосуда.

↑ В начало

Список литературы

- Волошин А.А., Григорьев Г. Т. Расчет и конструирование фланцевых соединений : Справочник.. – Л.: Машиностроение, 1979. – 125 c.

- Канторович З.Б. Основы расчета химических машин и аппаратов.. – М.: Машгиз, 1960. – 743 c.

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.

Источник

Дата

введения 1989-07-01

1. РАЗРАБОТАН

НИИхиммашем, Укрниихиммашем, ВНИИнефтемашем

ИСПОЛНИТЕЛИ:

Рачков В.И., к.т.н.;

Зусмановская С.И., к.т.н.; Гапонова Л.П.; Смольский К.В., к.т.н.;

Заваров В.А.; Морозов В.Г.; Перцев Л.П., д.т.н.; Голубова Т.П.;

Мамонтов Г.В., к.т.н.; Зейде И.Е.; Вольфсон Б.С.

2. УТВЕРЖДЕН И ВВЕДЕН В

ДЕЙСТВИЕ листом утверждения Главного научно-технического управления

от 29.11.88 г.

3. ВЗАМЕН ОСТ 26-373-78, ОСТ 26-01-396-78, ОСТ 26-01-54-77.

4. ССЫЛОЧНЫЕ

НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение | Номер пункта, |

ГОСТ 481-80 | 3.2 |

ГОСТ 2208-75 | 3.2 |

ГОСТ 2850-80 | 3.2 |

ГОСТ 5632-72 | 3.2 |

ГОСТ 7338-77 | 3.2 |

ГОСТ 9045-80 | 3.2 |

ГОСТ 14249-80 | Приложение 1 |

ГОСТ 21631-76 | 3.2 |

ГОСТ 25859-83 | 9.3 |

ОСТ 26-01-64-83 | Приложение 1 |

ОСТ 26-11-04-84 | 2.5, 5.3, 12.4.6 |

ОСТ 26-291-87 | Вводная часть |

ТУ 6-05-810-76 | 3.2 |

ВНЕСЕНА поправка.

Поправка внесена

изготовителем базы данных.

ВНЕСЕНО Изменение

N 1, утвержденное Председателем ТК260 “Оборудование химическое

и нефтегазоперерабатывающее” В.А.Заваров 21 февраля 2001 г. с

01.02.2001

Изменение N 1 внесено

изготовителем базы данных

Настоящий руководящий

документ устанавливает нормы и методы расчета на прочность и

герметичность фланцевых соединений сосудов и аппаратов из стали,

работающих в химической, нефтехимической и смежных отраслях

промышленности в условиях воздействия статических и

повторностатических нагрузок. Допускается применять настоящий РД

для расчета фланцевых соединений трубопроводов и штуцеров при

условии выполнения п.1.3.

Руководящий документ

применим при соблюдении требований ОСТ 26-291*.

______________

*

На территории Российской Федерации действует ОСТ 26-291-94. – Примечание изготовителя

базы данных.

1.

ОБЩИЕ ТРЕБОВАНИЯ

1.1. Термины и условные

обозначения соответствующих им физических величин приведены в

обязательном приложении 1.

1.2. Типы фланцевых

соединений приведены на черт.1-4*. Пределы применения типов

фланцевых соединений приведены в справочном приложении 5.

________________

*

Чертеж не определяет конструкцию.

Черт.4

1.3. Расчетные формулы

настоящего стандарта применимы при

2 и 0,25.

1.4. Если число циклов

нагружения, вызванное сборками-разборками и изменениями режима

эксплуатации (давления, температуры), более 1000, то необходимо

после проверки прочности фланцев по разделу 8 произвести расчет на

малоцикловую прочность по разделу 9.

1.5. Рабочая температура

элементов фланцевого соединения определяется на основании

теплотехнических расчетов или результатов испытаний. Допускается

определять расчетную температуру элементов фланцевого соединения по

табл.1.

Таблица

1

Тип фланцевого | Изолированные | Неизолированные | ||||

Плоские, | – | 0,97 | 0,96 | – | 0,95 | |

Со свободными | 0,97 | 0,90 | 0,96 | 0,90 | 0,81 | |

Фланцы | – | 0,55 | 0,96 | – | 0,55 | |

1.6. При работе аппарата

в условиях нескольких расчетных режимов по температуре и давлению

расчет производится на условия, обеспечивающие прочность и

герметичность фланцевого соединения во всех режимах.

2.

ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ

2.1. Допускаемые

напряжения для материалов болтов (шпилек) определяются по формулам

при условии:

а) если расчетная

температура не превышает для болтов (шпилек) из углеродистых сталей

380 °С, низколегированных сталей – 420 °С, аустенитных сталей – 525

°C

;

б) если расчетная

температура болтов (шпилек) превышает указанную в п.а

.

2.2. Коэффициенты запаса

прочности приведены в табл.2.

Таблица

2

Материал | |||||

Рабочие | Условия | ||||

затяжка не | затяжка | затяжка не | затяжка | ||

Углеродистые | 0,7 | 2,6-2,8 | 2,4 | 2,1 | 1,8 |

0,7 | 2,3 | 2,1 | 1,7 | 1,6 | |

Аустенитные стали | 1,9 | 1,8 | 1,4 | 1,3 | |

2.3. Коэффициент запаса

прочности по пределу длительной прочности 1,8.

Коэффициент запаса

прочности по пределу ползучести 1,1.

2.4. Допускаемые

напряжения для материалов болтов (шпилек) для рабочих условий

определяются по табл.3.

2.5. Допускаемые

напряжения для материала фланцев или обечайки при расчете

статической прочности:

а) для фланцев по

черт.1

в

сечении :

для рабочих условий и

затяжки

,

для условий испытания и

затяжки

;

б) для фланцев по черт.1,

2, 3, 4, 11

в

сечении :

для рабочих условий и

затяжки

,

для условий испытания

;

в) для кольца свободного

фланца:

для рабочих условий и

затяжки

,

для условий испытаний

,

, , ; – принимаются по ГОСТ 14249* или другой

нормативной документации при расчетной температуре.

________________

*

На территории Российской Федерации действует ГОСТ 14249-89. Здесь и далее. –

Примечание изготовителя базы данных.

Расчет фланцевого

соединения для условий испытания производить не требуется, если

расчетное давление в условиях испытания будет меньше, чем расчетное

давление в рабочих условиях, умноженное на 1,35.

Примечания:

1. Для фланцев по

черт.1 допускаемое напряжение в сечении для рабочих условий и условий затяжки при

расчете с учетом нагрузки от температурных деформаций может быть увеличено до 30%.

2. Для фланцев по черт.3

допускаемое напряжение для свободного кольца при расчете с учетом

нагрузки от температурных деформаций может быть увеличено на 30%.

(Измененная редакция,

Изм. N

1).

3.

РАСЧЕТ ВСПОМОГАТЕЛЬНЫХ ВЕЛИЧИН

3.1. Эффективная ширина

прокладки, мм:

при 15 мм,

при 15 мм.

Для прокладок овального

или восьмигранного сечения

.

3.2. Характеристики

прокладки , , , принимаются по табл.4.

3.3. Податливость

прокладки, мм/Н

.

Для металлических и

асбометаллических прокладок

0.

3.4. Податливость болтов

(шпилек) для фланцев по черт.1, 2, 3, 11, мм/Н

,

где – для болта,

– для шпильки,

– принимается по табл.5.

3.5. Податливость зажимов

для фланцев по черт.4, мм/Н

,

где принимается по ОСТ 26-01-64.

3.6. Параметры

фланца*

________________

*

В случае соединения с разными (по материалам или размерам) фланцами

расчет следует производить для каждого фланца.

3.6.1. Эквивалентная

толщина втулки, мм

,

где – определяется по черт.5.

Для фланцев по черт.2, 3,

4

.

3.6.2. Коэффициенты

,

где ; ;

– определяется по черт.6.

Для крышек сферических

неотбортованных

;

.

3.6.3. Угловая податливость фланца,

1/Н·мм

,

где – определяется по черт.7.

Для фланца со сферической

неотбортованной крышкой

.

3.7. Угловая податливость

свободного кольца по черт.3, 1/Н·мм,

,

где – определяется по черт.6.

3.8. Угловая податливость

плоской крышки, ,

,

где

;

.

3.9. Угловая податливость

фланца, нагруженного внешним изгибающим моментом, ,

для фланцев по черт.1,

2

;

для фланца по черт.3

;

для свободного кольца

.

.

3.10. Плечи моментов,

мм:

для фланцев по черт.1, 2,

4*

________________

*

Для фланцев по черт.4 .

,

;

для фланцев по черт.3

4.

КОЭФФИЦИЕНТ ЖЕСТКОСТИ ФЛАНЦЕВОГО СОЕДИНЕНИЯ

4.1. Фланцевое

соединение, нагруженное внутренним или наружным давлением и внешней

осевой силой:

для соединения по черт.1,

2, 4

,

где

;

для соединения по

черт.4

;

для соединений по

черт.3

1;

для соединения с

крышкой

,

где

.

(Измененная редакция,

Изм. N

1).

4.2. Фланцевое

соединение, нагруженное внешним изгибающим моментом,

,

где ;

для фланцев по черт.3

.

5.

РАСЧЕТ НАГРУЗОК

5.1. Равнодействующая

внутреннего давления, Н,

*

________________

*

Для условий вакуума или наружного давления 0

5.2. Реакция прокладки в

рабочих условиях, Н,

.

5.3. Нагрузка,

возникающая от температурных деформаций, Н*:

________________

*

В случае, если между фланцами зажата трубная решетка или другая

деталь, необходимо учесть температурную деформацию этой детали.

в

соединении по черт.1, 2

,

где

;

в

соединении по черт.3

,

где

;

в

соединении по черт.4

,

где

;

в

соединении с крышкой

,

где

;

, , – определяются по ОСТ 26-11-04-84;

– определяется по приложению 2.

, – толщина верхнего и нижнего фланцев,

, – высота верхнего и нижнего упоров.

Примечания.

1. При определении

нагрузок от температурных деформаций расчетную температуру фланцев,

крышки, болтов (шпилек), трубной решетки, свободного кольца следует

уменьшить на температуру при которой происходит сборка фланцевого

соединения (20 °С).

2. Если между фланцами

зажата трубная решетка или для снижения нагрузок от температурных

деформаций установлены дополнительные шайбы, то при определении

необходимо учесть их толщины.

(Измененная редакция,

Изм. N

1).

5.5. Приращение нагрузки

в болтах (шпильках) в рабочих условиях, Н,

,

при

1 в расчетах принимается 1.

5.4, 5.5. (Измененная

редакция, Изм. N

1).

6.

РАСЧЕТ БОЛТОВ (ШПИЛЕК)

6.1. Условия прочности

болтов (шпилек)*:

________________

*

Величина 1 допускается по согласованию с одним из

авторов стандарта.

для фланцев по черт.1, 2,

3

;

,*

__________________

*

Для условий вакуума или наружного давления .

где 1,11,2;

для фланцев по черт.4

;

.

Примечание – при

проверке прочности болтов для рабочих условий с учетом нагрузки на

болты от стесненности температурных деформаций допускаемое

напряжение может быть увеличено на 30%.

(Измененная редакция,

Изм. N

1).

6.2. Рекомендуемое

значение крутящего момента при затяжке приводится в приложении 3

(рекомендуемое).

7.

РАСЧЕТ ПРОКЛАДОК

Условие прочности

прокладки проверяется для мягких прокладок

.

8.

РАСЧЕТ ФЛАНЦЕВ НА СТАТИЧЕСКУЮ ПРОЧНОСТЬ

________________

*

В случае соединения с разными (по размерам или материалам) фланцами

расчет следует производить для каждого фланца.

8.1. Угол поворота фланца

при затяжке

,

где .

8.2. Приращение угла

поворота фланца в рабочих условиях

,

где .

8.3. Меридиональное

напряжение в обечайке (втулке) на наружной и внутренней

поверхностях при затяжке, МПа:

для фланцев по черт.1 в

сечении

; ,

где ,

– определяется по черт.8,

при ,

при и ,

при и ;

для фланцев по черт.1 в

сечении

; ,

где – определяется по черт.9;

для фланцев по черт.2, 3,

4

; ,

где .

8.4. Приращения

меридиональных напряжений в обечайке (втулке) на наружной и

внутренней поверхностях в рабочих условиях, МПа:

для фланцев по черт.1 в

сечении

; ,

; ,

где ;

для фланцев по черт.2, 3,

4

; ,

где ,

.

8.5. Окружные напряжения

в обечайке (втулке) на наружной и внутренней поверхностях при

затяжке, МПа:

для фланцев по черт.1 в

сечении

; ;

для фланцев по черт.1 в

сечении

; ;

для фланцев по черт.2, 3,

4

; ;

8.6. Приращения окружных

напряжений в обечайке (втулке) на наружной и внутренней

поверхностях в рабочих условиях, МПа:

для фланцев по черт.1 в

сечении

,

;

в

сечении

; ;

для фланцев по черт.2, 3,

4

; .

8.7. Условие прочности

фланца при расчете статической прочности:

для фланцев по черт.1 в

сечении

при затяжке

;

в

рабочих условиях

;

для фланцев по черт.1, 2,

3, 4 в сечении

при затяжке

;

в

рабочих условиях

.

9.

РАСЧЕТ НА МАЛОЦИКЛОВУЮ УСТАЛОСТЬ

9.1. Расчетную амплитуду

приведенных условных упругих напряжений при затяжке определяют по

формуле

,

где для фланцев по черт.1

определяется по черт.10.

для фланцев по черт.2

для фланцев по черт.3,

4

9.2. Расчетную амплитуду

приведенных условных упругих напряжений в рабочих условиях

определяют по формуле

;

для фланцев по черт.1

для фланцев по черт.2

,

,

;

для фланцев по черт.3,

4

,

,

.

9.3. Проверка

малоцикловой прочности фланцевого соединения проводится по ГОСТ 25859-83.

Для этого по амплитуде

напряжений, определенной из условия затяжки () по п.9.1, определяется допустимое

количество сборок-разборок . По амплитуде напряжений, определенной для

рабочих условий () по п.9.2, определяется допустимое число

циклов изменения режима эксплуатации .

Условие прочности для

заданного количества нагружений (, ) будет выполняться, если

.

10.

РАСЧЕТ СВОБОДНОГО КОЛЬЦА

10.1. Угол поворота

свободного кольца

.

10.2. Кольцевое

напряжение в свободном кольце, МПa

.

10.3. Условие

прочности

.

11.

ТРЕБОВАНИЯ К ЖЕСТКОСТИ

.

Допустимый угол поворота

для фланцев по черт.2, 3, 4:

для рабочих условий и

затяжки

0,013;

для условий испытаний

0,017.

Для фланцев по

черт.1:

для рабочих условий и

затяжки

0,009 при 2000 мм;

0,013 при 2000 мм;

для условий испытаний

0,011 при 2000 мм;

0,015 при 2000 мм.

По согласованию с одним

из авторов РД 26-15 в технически обоснованных случаях допускаемый

угол поворота () может быть увеличен.

Таблица 3

Расчет- | Допускаемое | |||||||||||||

35, 40 | 12Х18Н10Т, | 45Х4Н14В2М | 20Х13 | 35Х, 40Х, 38ХА, | 30ХМА | 25Х1МФ | 25Х2М1Ф | 20Х1МФ1БР | 18Х12ВМБФР | 14Х17Н2 | 07Х16Н6 | ХН35ВТ | 08Х15Н24В4ТР | |

20 | 130,0 | 110,0 | 160,0 | 195,0 | 230,0 | 230,0 | 238,0 | 238,0 | 238,0 | 238,0 | 298,0 | 321,0 | 208 | 231 |

100 | 126,0 | 105,0 | 150,0 | 182,0 | 230,0 | 230,0 | 227,0 | 232,0 | 234,0 | 234,0 | 294,0 | 314,0 | 196 | 226 |

200 | 120,0 | 98,0 | 150,0 | 165,0 | 225,0 | 200,0 | 217,0 | 231,0 | 224,0 | 231,0 | 287,0 | 312,5 | 186 | 221 |

250 | 107,0 | 95,0 | 144,0 | 158,0 | 222,0 | 182,0 | 210,0 | 224,0 | 213,0 | 227,0 | 284,0 | 309,8 | 186 | 219 |

300 | 97,0 | 90,0 | 139,0 | 150,0 | 222,0 | 174,0 | 199,0 | 220,0 | 202,0 | 227,0 | 280,0 | 307,0 | 186 | 217 |

350 | 86,0 | 86,0 | 128,0 | 147,0 | 185,0 | 166,0 | 185,0 | 213,0 | 185,0 | 220,0 | 280,0 | 307,0 | 186 | 215 |

375 | 80,0 | 85,0 | 128,0 | 146,0 | 175,0 | 166,0 | 180,0 | 209,0 | 183,0 | 216,0 | 186 | 214 | ||

400 | 75,0 | 83,0 | 128,0 | 145,0 | 160,0 | 166,0 | 175,0 | 206,0 | 182,0 | |||||

Источник