Расчет сосудов в солид воркс

Приветствую всех!

Продолжаю развивать тему моделирования нагрузок в SolidWorks. Вот ссылка на первый урок, посвященный введению в тему, а так же разбору основных и необходимых действий.

Урок 1 – https://3dtoday.ru/blogs/apollone/solidworks-simulation-lesson-1/ .

Во втором уроке хочу поговорить об испытаниях сборок, показать пару тонкостей, а так же выяснить, стоит ли для испытаний самому отрисовывать подшипники и крепеж, однако, пока делаю систему максимально жесткой, без люфтов и влияния дополнительных факторов, чтобы, для начала, разобраться в простых вещах. Но, обо всем по порядку.

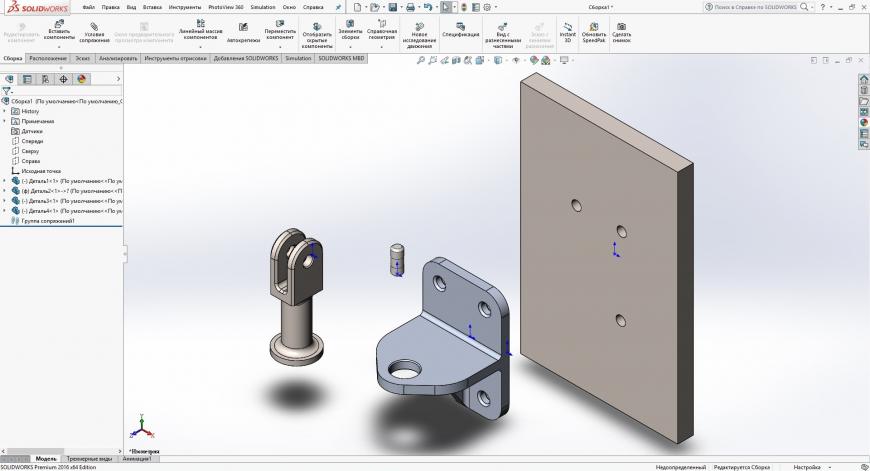

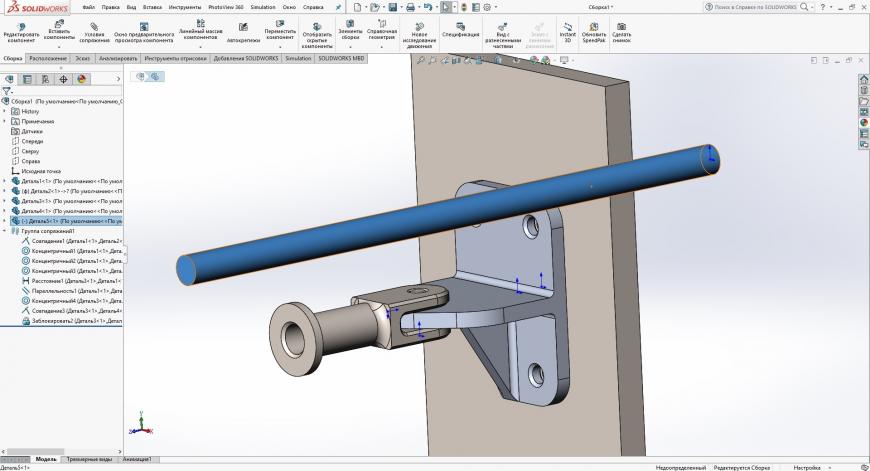

За основу взял все тот же кронштейн из первого урока чтобы проверить его работоспособность и прочность в более сложной системе, и дорисовал к нему еще элемент каркаса, для крепления, а так же тягу, передающую усилие. Для начала, соберем все. При расчете усилий, программа не любит присутствие элементов, не определенных однозначно, поэтому все взаимосвязи нужно проставить внимательно.

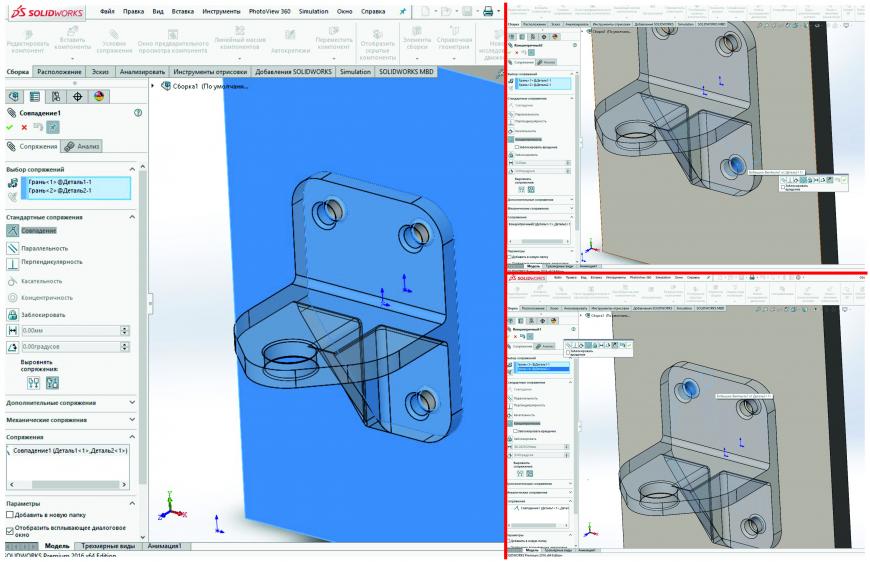

Так выглядят все элементы после их добавления в сборку. Сначала, указываем элемент каркаса зафиксированным, и указываем взаимосвязи кронштейна с ним – совпадение по поверхности, и концентричность по двум отверстиям.

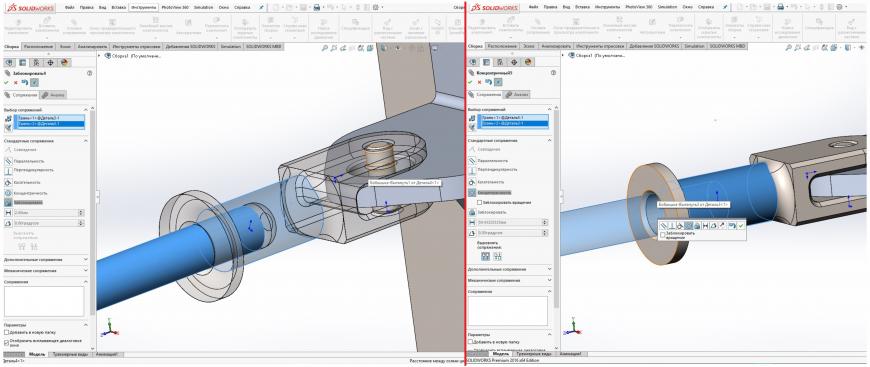

Далее, указываем взаимосвязи кронштейна с тягой – концентричность по отверстию и небольшой зазор по плоскости.

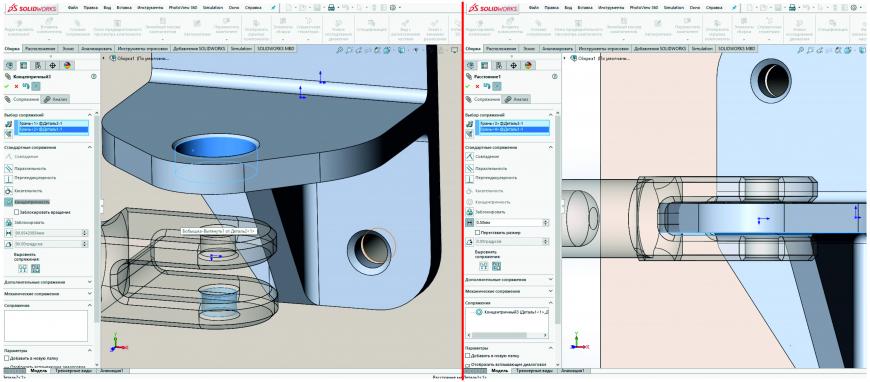

Следующим действием добавляем взаимосвязи со штифтом. Прошу обратить внимание на его геометрию, обнижение по диаметру добавил для простоты последующих расчетов, при добавлении подшипника. Указываем концентричность отверстий, совпадение плоскостей, а так же блокируем указанные поверхности, чтобы они передвигались совместно, без прокручивания штифта.

Далее, небольшая хитрость. При моделировании сборок, необходимо либо создавать весь механизм целиком, для его полноценного ориентирования, либо, если нас интересует только работоспособность отдельной детали, нам необходимо создать дополнительные объекты, создающие граничные условия, для того чтобы система смогла сойтись к точке равновесия. В нашем случае я нарисовал дополнительный вал, который будет иметь жесткую фиксацию, но служить направлением для движения тяги при приложении к ней усилия.

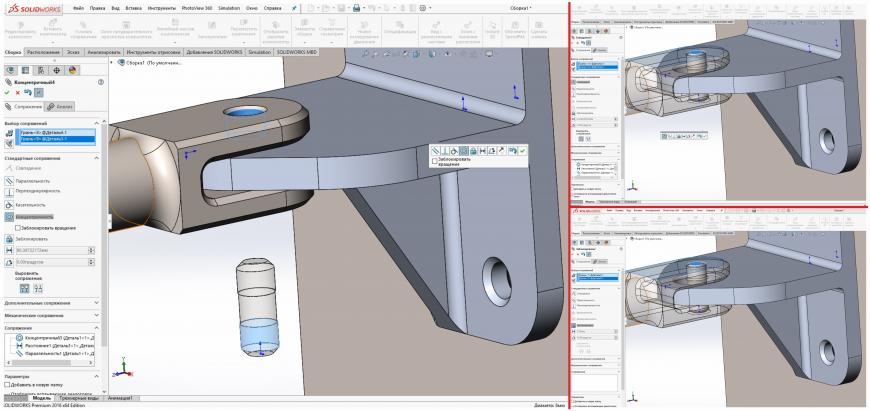

Теперь необходимо указать взаимосвязи – концентричность диаметров, а так же блокировку этих диаметров, чтобы тяга вращалась в сборе со всеми элементами без прокручиваний.

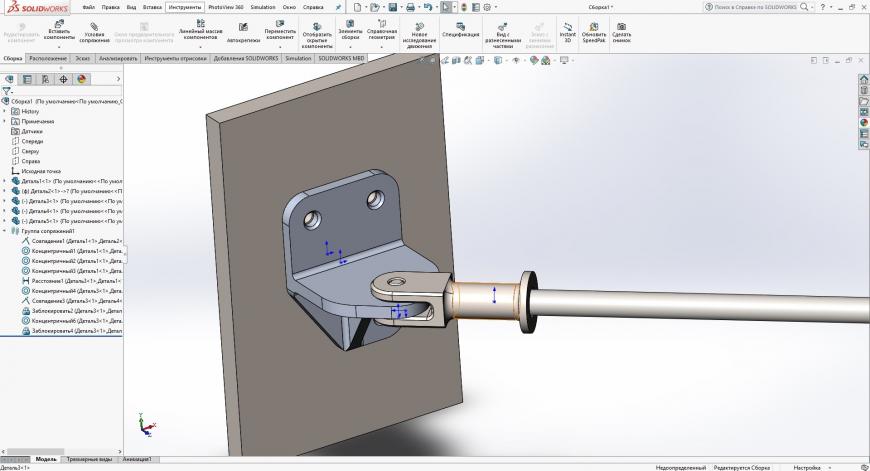

Сборка принимает нужный вид, после чего переходим в симулятор (так же, не забываем указать материал новых компонентов). Тягу для расчетов можно поворачивать на любой угол, исключив пересекание объектов.

В симуляторе, сначала необходимо создать недостающие элементы в сборке.

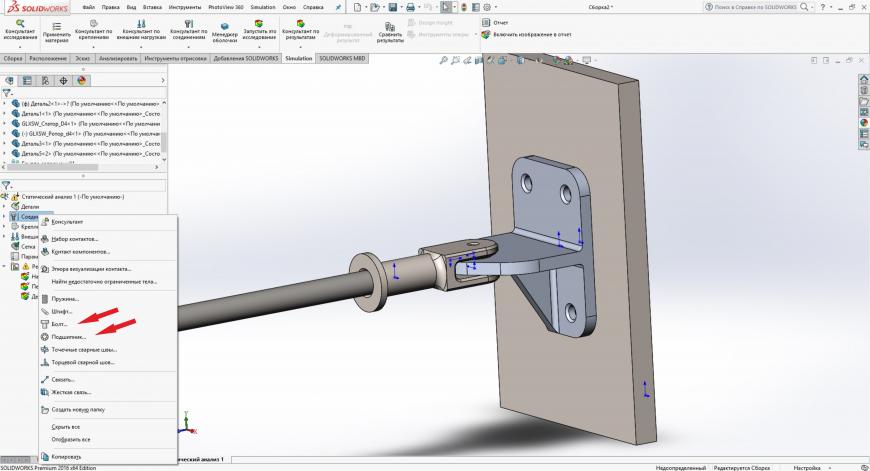

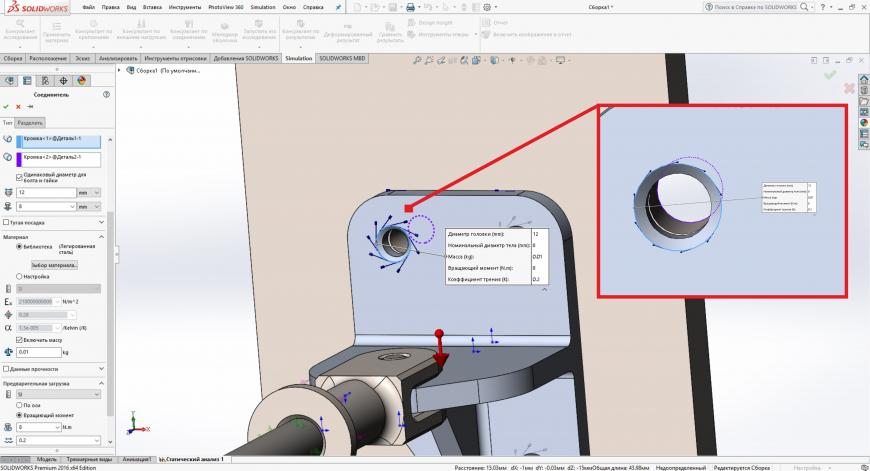

Первым действием добавляем болты. Необходимо указать опорные диаметры, а так же, задать необходимые параметры в настройках, я добавил болтам массу и крутящий момент, который будет имитировать момент затяжки реального болта.

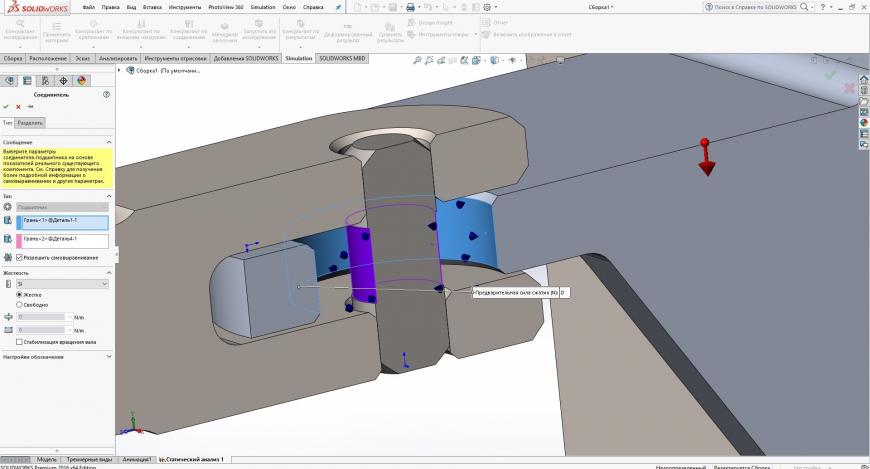

Вторым действием, добавляем подшипник. Именно для этого и сделал обнижение диаметра по штифту, иначе при установке подшипника по всей поверхности мой комп слишком долго думает.

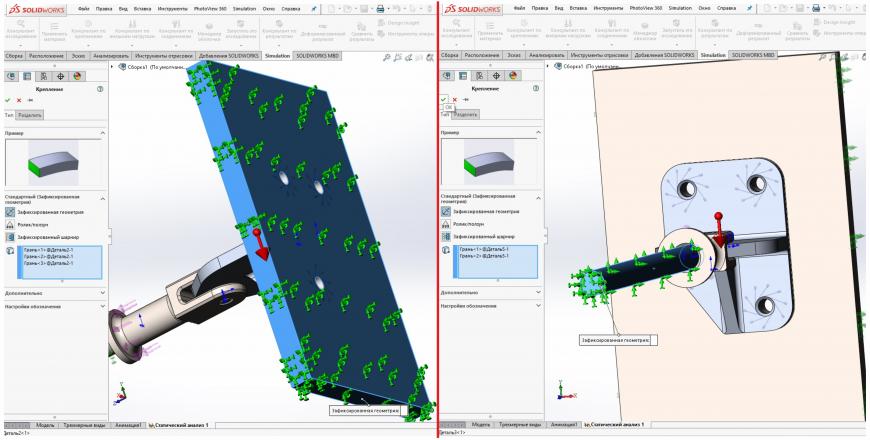

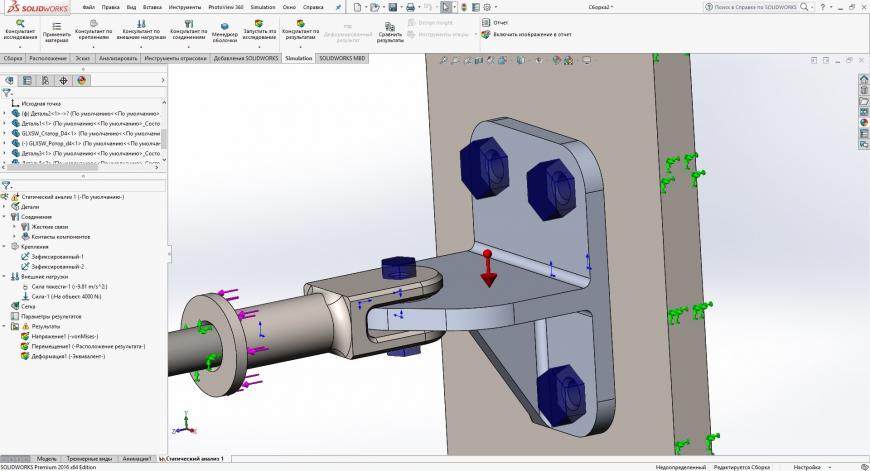

Следующим шагом, закрепляем нужные элементы – корпус к которому крепится кронштейн а так же наш вал, необходимый для расчетов.

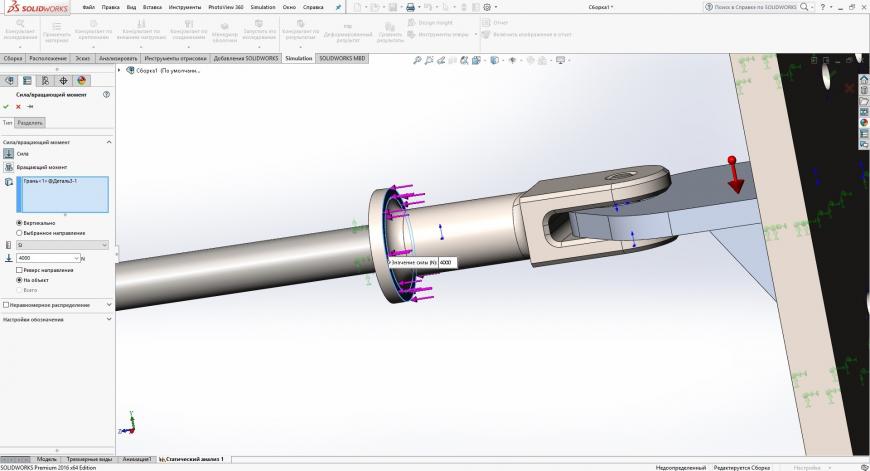

Теперь, задаем действующую силу и силу тяжести.

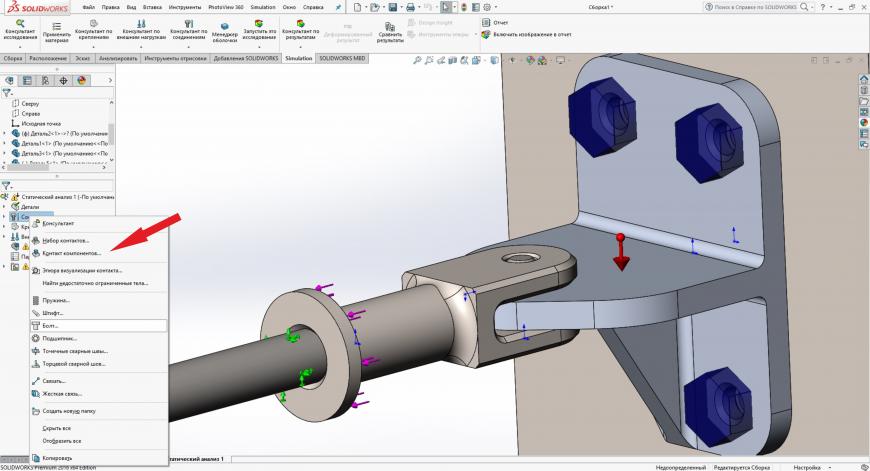

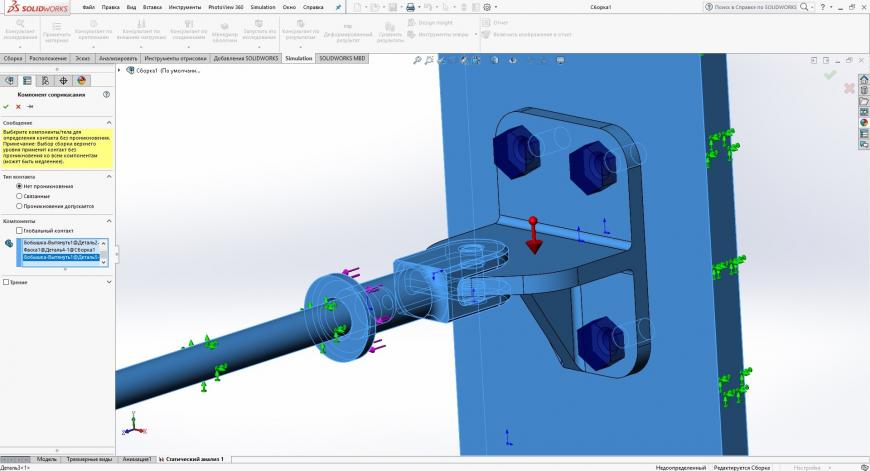

Когда все параметры заданы, необходимо добавить контакт компонентов, и исключить взаимопроникание.

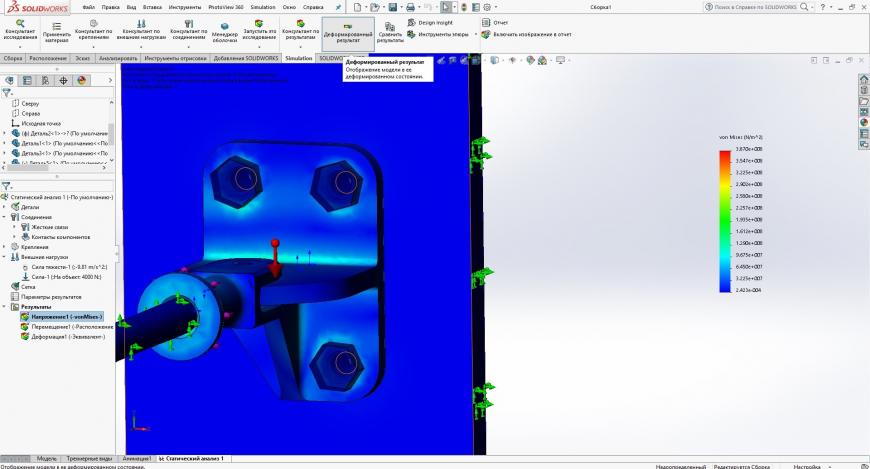

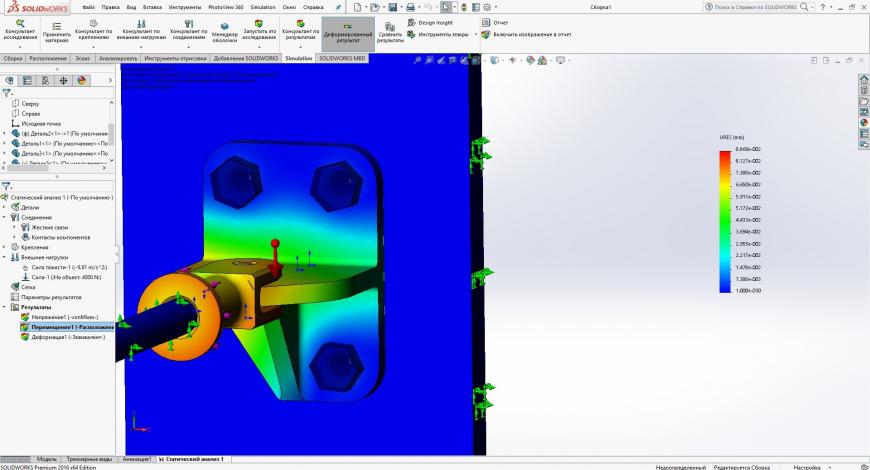

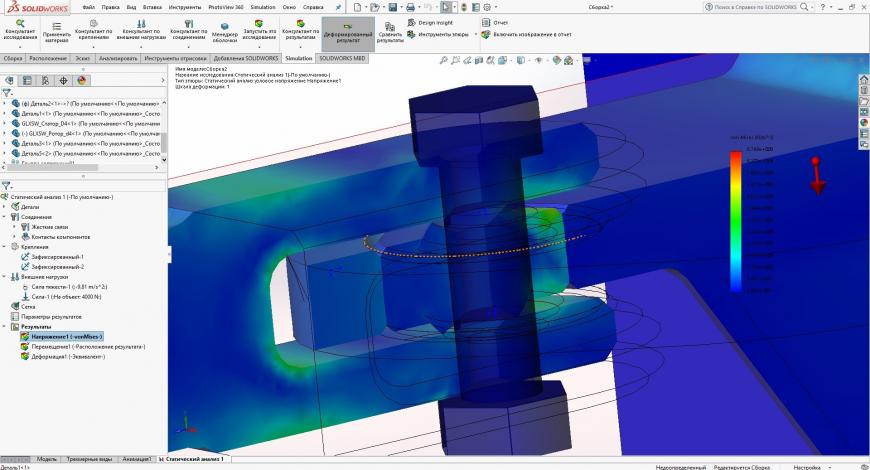

Теперь запускаем расчеты, и уходим пить чай. У меня не самый мощный комп, и он считал примерно минут 40. По окончанию получаем вот такие результаты:

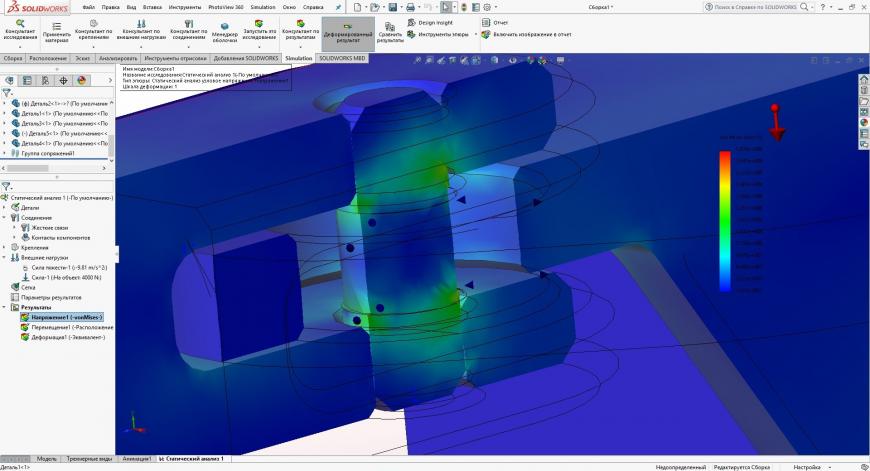

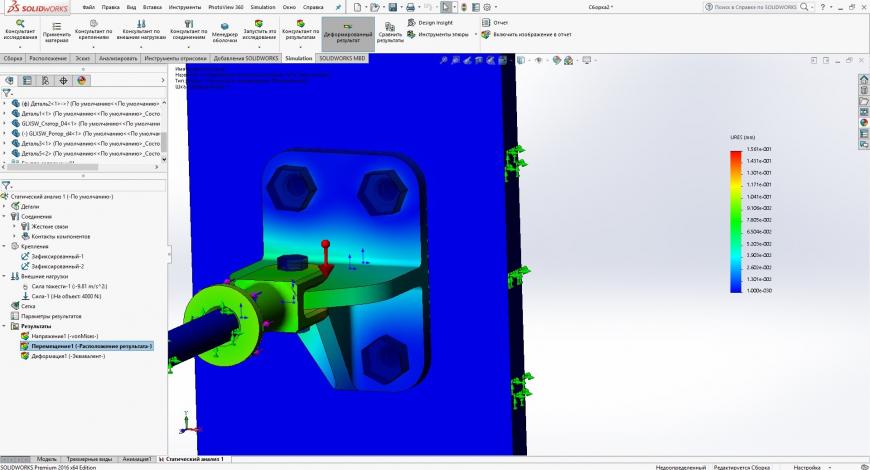

Видим, что имитируемый подшипник принимает всю нагрузку на себя, и в кронштейне остается не так уж и много напряжений. Так же схема смещений.

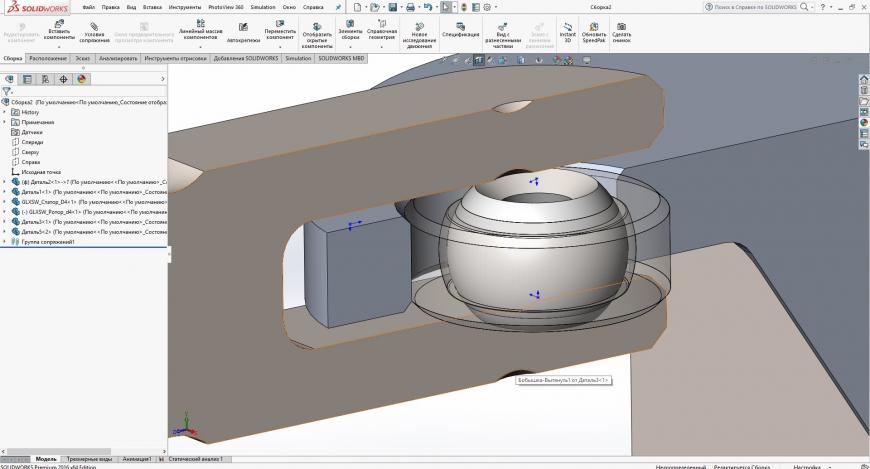

Ну а теперь, чтобы сравнить результаты, я сделал сборку с подшипником.Выбрал сферический подшипник DIN ISO 12240 GLXSW от FLURO-Gelenklager GmbH.

Повторяем все действия по сборке. И при работе в симуляторе добавляем еще один болт.

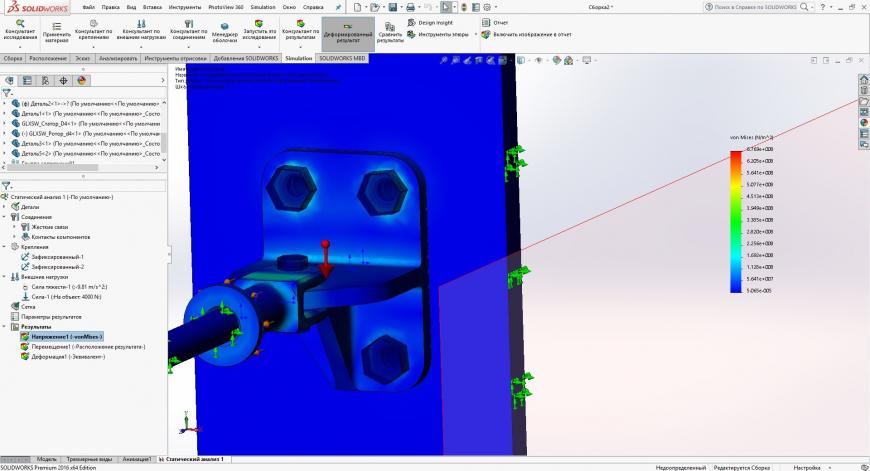

Запускаем исследование, и судя по цифрам, получаем схожие результаты.

Так что, думаю, добавлениям крепежа из симулятора доверять можно. Если же пытаться проводить расчеты без дополнительного вала, то система выдает результаты только при очень малых усилиях, иначе выдает ошибку, что не может найти равновесие.

Надеюсь, что данный материал будет кому-то полезен. Так же, если есть какие-то пожелания к симуляциям, что проработать и разобрать, пишите в комментариях, будем делать!

Всем спасибо за внимание!

Источник

В сегодняшнем уроке проведем исследование рычага пневматического захвата на предел прочности. Рычаг является деталью сборки пневматического захвата.

Проведем исследование рычага пневматического захвата на предел прочности. Откроем деталь и затем вкладку Добавления SOLIDWORKS. Активируем добавление SOLIDWORKS Simulation и создадим новое исследование.

Для данного исследования будем использовать шаблон статической нагрузки. Назовем исследование Запас прочности. После создания исследования в дереве построения появляется новый пункт исследование физических характеристик с указанным ранее названием. Необходимо задать материал изделия. Обратите внимание, что в характеристиках материала из базы данных обязательно должны быть указаны его физические характеристики.

Следующим шагом является добавление соединений, если исследования проводятся в сборке взаимодействие деталей не заданны сопряжениями. Или указания точек крепления для исследования детали. Зададим крепление для рычага. Будем использовать Зафиксированный шарнир в центральной оси рычага и Зафиксированная геометрия для крепления тяги.

Зададим нагрузки действующие на деталь. В диалоговом окне Сила вращающий момент выберем Сила после чего выберем плоскости на которые она действует. Также для точки применения силы можно использовать эскизы или дополнительную геометрию. Выберите числовое значение для нагрузки и укажите ее направление. То же самое сделаем для второй части рычага указав нагрузку такого же номинала но в обратном направлении.

Перейдем к созданию сетки. Чем меньше ячейка тем точнее результат, но соответственно увеличивается время затраченное на проведение расчетов. Поставим среднее значение. Подтвердим операцию и дождемся ее окончания. По завершении операции по верху твердотельной модели будет наложена сетка.

Во вкладке Simulation нажмем на кнопку Запустить это исследование. В появившемся окне будет показываться исследование. По завершении в основном рабочем окне отобразятся эпюры заданных характеристик.

Характеристика Запас прочности отсутствует в списке результатов по умолчанию. Для ее добавления в древе построения нажмем правой кнопкой мыши на пункт Результаты и выберем из списка Определить эпюру проверки запаса прочности.

Используем автоматические настройки для первоначального расчета. Дважды кликнем на столбец с градацией результатов в основном рабочем окне программы. Зададим минимальный и максимальный предел запаса прочности. Установим цвет для отображения данных значений на модели.

Результаты расчетов такие как деформация и перемещение можно посмотреть в анимированном виде, выбрав их в древе построения и нажав в контекстном меню Анимировать. Анимированный результат можно сохранить в формате AVI в текущей папке проекта.

Сохраним отчет исследования выбрав на вкладке Simulation – пункт Отчет. В диалоговом окне можно выбрать параметры которые будут внесены в отчет. Выбрав необходимые пункты, нажмем кнопку Опубликовать, что бы сгенерировать отчет исследование в формате .doc.

Таким образом отчет доступен для просмотра в любом офисном приложении. Внутренние файлы исследования, автоматически сохранены в папке с моделью и будут загружаться автоматически при активировании добавления для этой модели. Также их можно открыть на другом компьютере используя добавления SOLIDWORKS Simulation.

Руководитель отдела проектирования нестандартного оборудования. Соавтор курсов и уроков Студии Vertex.

Источник

Расчет радиатора охлаждения в Solidworks Simulation будем производить аналогично процедуре, описанной здесь. Радиатор также будет с пластинчатыми ребрами и будет обдуваться вентилятором K3G250-RD43-01 EBM Papst. Для его расчета воспользуемся моделью сборки из статьи Solidworks 2013. Процесс сборки и вставка крепежа по производным массивам.

В этом уроке вы научитесь:

- Редактировать деталь в режиме сборки.

- Настраивать результаты измерений.

- Быстро упрощать расчетную модель.

- Настраивать материалы для моделей.

- Назначать тепловые нагрузки.

- Задавать условия конвекции.

- Исследовать температуру в конкретных точках радиатора.

Подготовка геометрии

Перед расчетом нам необходимо определить площадь сечения в радиаторе, через которое пойдет воздушный поток. Для этого создадим на радиаторе вспомогательную поверхность (сечение воздушного потока). Выделим радиатор в дереве модели и в контекстном меню выберем команду Редактирование детали . В графическом окне можно наблюдать как остальные компоненты сборки стали прозрачными.

Такая прозрачность может вызвать определенные торможения процессора, поэтому для ускорения работы прозрачность можно отключить. Это делается с помощью переключения команды на панели CommandManager (Рис.2). С этим разобрались. Теперь у радиатора выделим торец и на всплывающей панели инструментов (или в контекстном меню) выберем команду Эскиз . Solidworks перейдет в режим построения эскиза.

Построим эскиз как на Рис.3. Для ускорения построения можно воспользоваться командой на панели CommandManager(если выделить грань торца радиатора) и удалить лишние линии в эскизе после этой операции. После построения эскиза, выходим их него и переходим на вкладку Поверхности на панели CommandManager. Здесь выбираем команду , не забыв перед этим выделить новый эскиз в дереве модели. В итоге мы получили плоскую поверхность на основе замкнутого эскиза.

Неплохо было бы расчитать ее площадь: для этого есть все необходимые инструменты в Solidworks. Перейдем на вкладку Анализировать на панели CommandManager. Выделим новую поверхность и нажмем на команду . В появившемся окне можно будет увидеть результат – 4622.73 мм2. Запомним это число. Выйдем из режима редактирования, нажав на кнопку на панели CommandManager.

Наша сборка представляет собой радиатор длиной 300 мм с установленными на нем тремя транзисторами IGBT CM400HA-24A Mitsubishi, каждый из которых выделяет максимально 2350 Вт при определенных условиях, как указано в документации.

Тепловой расчет

Подготовительная информация получена, теперь создадим конфигурацию Тепловой анализ и погасим в этой конфигурации весь крепеж (винт с производными массивами). Таким образом мы несколько упростили расчетную модель. Теперь необходимо подключить расчетный модуль: зайдем в CommandManager на вкладку Продукты Office и включим . Появится вкладка Simulation и меню Simulation. Зайдем в это меню и немного настроим расчетный модуль с помощью команды Параметры.

Откроется окно настроек, перейдем в нем на вкладку Настройки по умолчанию, в раздел Единицы измерения. В этом разделе в группе Система единиц измерения выберем СИ (MKS), а в группе Единицы измерения выберем для измерения температуры значение Цельсий. Нажмем ОК.

До этого мы погасили незначащие компоненты – крепеж. Но для построения упрощенной сетки конечных элементов нам могут помешать мелкие элементы – отверстия, фаски, скругления. Слишком сложная сетка долго строится и в нашем случае мало чего дает. Поэтому воспользуемся инструментом упрощения геометрии “на лету” – выполним команду меню Инструменты > Найти/Изменить > Упрощение. В опциях команды Упрощение (Рис.7) отметим галочками Элементы: Скругления и Отверстия. Зададим Коэффициент упрощения = 0,1 и нажмем кнопку Найти сейчас. В найденных результатах выделим все элементы с помощью клавиши CTRL и нажмем кнопку Погасить. Теперь видно, что все резьбовые отверстия и скругления пропали на всех моделях. Закроем опции команды упростить.

Перейдем в меню Simulation и выполним команду Исследование. В опциях команды выберем Термический и нажмем ОК.

Выбираем радиатор в дереве модели или в графическом окне и на панели CommandManager нажмем кнопку . Выберем сплав 1060 среди Сплавов алюминия. Выберем все транзисторы с помощью клавиши CTRL и, с помощью кнопки выберем Медь среди Сплавов меди и назначим ее для всех транзисторов сразу с помощью кнопки Применить (характеристики меди можно посмотреть на нашем сайте САПР. Важные параметры некоторых материалов, используемые при тепловых расчетах).

Далее зададим тепловую (выделяемую) мощность транзисторов. Делается это с помощью команды Тепловая мощность в выпадающем списке на панели CommandManager. В опциях команды Тепловая мощность последовательно выберем объекты – транзисторы целиком с помощью команды Выбрать другой в контекстном меню. Затем установим опцию На объект и назначим значение тепловой мощности – 200 Вт в системе SI. Таким образом, мы назначили каждому транзистору по 200 Вт, т.е. меньше 10% от максимальной мощности при 25°C окружающей температуры (см. в начале статьи полную мощность). Нажмем Ок.

Теперь настроим условия конвекции, потому что именно этот режим соответствует принудительному обдуву воздухом. Делается это с помощью команды Конвекция в выпадающем списке на панели CommandManager. Выбираем в графическом окне нижние поверхности основания радиатора и поверхности ребер, т.к. именно они будут обдуваться воздухом в канале. Введем значение температуры окружающего воздуха в графе Массовая температура окружающей среды – 313,15 Кельвин (40°C), чтобы наше изделие работало и в жарком месте. Пересчет °C в К можно провести в любом онлайн калькуляторе, например здесь. Далее следует задать коэффициент конвекции h в графе Коэффициент конвективной теплоотдачи: 55.444 в единицах измерения W / (m^2 K).

Это число рассчитываться по значениям производительности вентилятора K3G250-RD43-01 П2/3 = 640 • 2 / 3 = 426 м3/час (см. характеристики), площади поперечного сечения воздушного канала S = 4622.73 мм2 и длине ребра радиатора L = 0.3 м. Коэффициент конвекции можно определить по этим характеристикам на нашем сайте в статье Формулы расчета радиатора охлаждения.

Приступим к созданию сетки конечных элементов с помощью команды Создание сетки в выпадающем списке на панели CommandManager. В опциях ничего изменять не будем и нажмем ОК. Solidworks выдаст ошибку: Толщина не определена для одной или нескольких оболочек. Ясно, что надо подавить нашу поверхность, которая предназначалась для расчета площади сечения воздушного канала. Сделаем это и снова запустим создание сетки с опциями по умолчанию.

Итак, сетка создалась успешно. Значит ничего больше настраивать не требуется. Теперь просто нажмем команду на панели CommandManager.

Результаты расчета

Тепловой расчет радиатора в Solidworks прошел успешно. Результаты выведены в градусах Цельсия, как было указано у нас в настройках. Температура радиатора в самых горячих местах составила 73.44 °C, что вполне удовлетворительно. Теперь измерим температуру в интересующих нас точках.

Выполним команду Зондирование в выпадающем списке на панели CommandManager. Опции этой команды выглядят угрожающе, но нам нужно только указывать мышкой в графическом окне необходимые точки и получать результаты измерения.

Если результаты расчета не удовлетворяют необходимо изменить конструкцию радиатора, поставить другой вентилятор, изменить размер воздушного канала или изменить ориентацию прибора. Вариантов для исследования много и Solidworks в этом хороший помощник.

А как же учесть тепловое сопротивление между транзистором и радиатором? В документации на транзистор есть характеристика Contact thermal resistance (Rth(c-s)) – тепловое сопротивления с учетом теплопроводящей пасты 20 K/кВт. Просто посчитаем перегрев: 0,2 кВт • 20 K/кВт = 4 К (и соответственно 4°C перегрева). На такую величину будет перегреваться транзистор относительно радиатора под ним.

Источник