Разрушение сосудов под давлением

Павлова Екатерина Николаевна – Инженер энергетического управления

ООО «ВЕЛД», г. Магнитогорск

Павлова Галина Анатольевна – Директор энергетического управления

ООО «ВЕЛД», г. Магнитогорск, кандидат технических наук

Жаров Владимир Николаевич – Эксперт энергетического управления

ООО «ВЕЛД»

Объекты котлонадзора, в частности сосуды, работающие под давлением, являются потенциально опасными объектами. Динамика аварий и несчастных случаев приведена на рис.1. Основными причинами аварий и групповых несчастных случаев по данным Ростехнадзора являются низкий уровень производственного контроля за соблюдением требований промышленной безопасности, нарушения трудовой и производственной дисциплины, эксплуатация оборудования необученным и неаттестованным обслуживающим персоналом.

Рис.1. Распределение аварийности и травматизма при эксплуа-тации оборудования, работающего под давлением

Разрушение любого объекта, работающего под давлением, зачастую приводит к разрушению здания, где он располагался, а что самое страшное – к человеческим жертвам. Специалисты ООО «ВЕЛД», проводя техническое диагностирование объектов котлонадзора, сталкиваются со случаями, когда небрежное отношение к эксплуатации сосудов, приводит к печальным последствиям (рис.2).

Рис.2. Состояние помещения после взрыва баллона

В данной статье рассмотрены причины и последствия разрушения баллона для хранения углекислоты, установленного в помещении предприятия общественного питания.

Как известно, основными причинами взрывов баллонов являются:

– механические повреждения вследствие ударов, падений;

– нагрев различными источниками тепла (солнечными лучами, инфракрасными лучами и другими источниками);

– коррозионные повреждения в процессе эксплуатации;

– переполнение сжиженным газом;

– неправильное использование с нарушением правил техники безопасности;

– неисправность запорной арматуры.

Жидкая углекислота высокого давления поставляется в баллонах по ГОСТ 949-73 вместимостью до 50 дм3 (до 50 л) рабочим давлением от 100 до 200 кгс/см2, низкотемпературную – в изотермических резервуарах по ГОСТ 19662-89. Жидкая углекислота при снижении давления до атмосферного превращается в газ и снег (сухой лёд) температурой минус 78,50С.

В баллонах высокого давления углекислота имеет температуру окружающего воздуха. Если температура углекислоты в баллоне выше 310С, то вся углекислота будет находиться в газообразном состоянии, если температура ниже 310С – углекислота находится в двухфазном состоянии (газ – жидкость), при этом количество жидкой фазы в баллоне зависит от температуры и массы углекислоты.

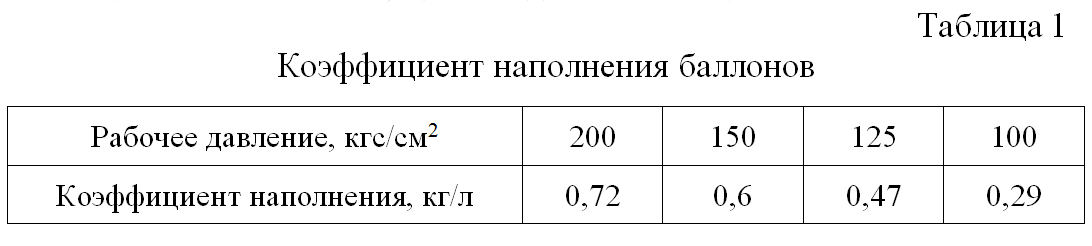

В зависимости от рабочего давления баллона, при котором допускается его эксплуатация, он заполняется углекислотой с определенным коэффициентом наполнения (отношение весового заряда углекислоты, кг, к объему емкости баллона, л, приведено в табл.1).

Как правило, из стандартного баллона (вмещающего 25 кг углекислоты) можно получить 12,6 м3 углекислого газа. При естественном обогреве баллона окружающим воздухом с температурой от 22 до 250С можно обеспечить непрерывный отбор газа порядка от 20 до 25 л/мин. При большем отборе происходит охлаждение жидкой углекислоты и процесс газификации практически прекращается.

Краткая характеристика баллонов по ГОСТ 949-73 приведена в табл.2.

Анализ имеющейся документации показал полное соответствие по объему требованиям ПБ 03-576-03 и других нормативных документов. Фактическая организация процессов приемки (отпуска), наполнения и освидетельствования баллонов также полностью соответствует требованиям правил. При обследовании условий эксплуатации также была проверена документация, которая должна быть у владельца баллона и использоваться в процессе эксплуатации. Анализ выявил отсутствие первичной документации (паспорта и инструкции по монтажу и эксплуатации завода-изготовителя, а при их отсутствии инструкций пуско-наладочной организации), на основании которой производится монтаж и эксплуатация оборудования либо в которой должна быть ссылка на нормативную документацию, регламентирующую монтаж (в рассматриваемом случае условия расположения баллона) и правила эксплуатации.

При обследовании предприятия была проверена документация на деятельность по наполнению и освидетельствованию баллонов, а также фактическая организация процессов приемки (отпуска), наполнения и освидетельствования баллонов.

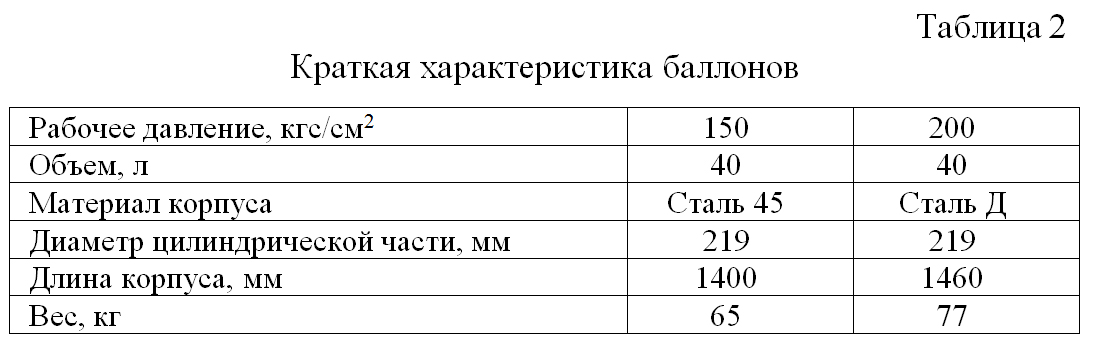

Визуальному контролю подверглись наружная и внутренняя поверхности корпуса (рис.3). Корпус баллона разорван вдоль образующей цилиндрической части. Металл корпуса от линии разрыва разогнут на длину линии отрыва от верхнего и нижнего радиусных переходов, башмак отсутствует, вентиль ввернут в горловину, шток вентиля изогнут, редуктор отсутствует.Вдоль линий разрыва коррозионных и механических повреждений не обнаружено.

Рис.3. Баллон углекислотный: 1 – вентиль; 2 – верхний радиусный переход; 3 – линия отрыва от верхнего радиусного перехода; 4 – линия разрыва вдоль образу-ющей; 5 – нижний радиусный переход; 6 – линия отрыва от нижнего радиусного перехода

На недеформированной части корпуса остались черная краска и надпись желтой краской, что соответствует требованиям ПБ 03-576-03. На верхнем радиусном переходе имеется сектор с нанесенными на нем клеймением паспортными данными и сроками освидетельствования. Следов внешних воздействий, которые могли привести к разрушению баллона, не выявлено. Дополнительно имеются образцы корпуса, вырезанные из вырванного фрагмента. Имеющиеся образцы имеют края, хорошо стыкующиеся с линией разрыва.

На внутренней поверхности баллона обнаружена язвенная коррозия с глубиной язвин до 2,5 мм, которая возникла в процессе эксплуатации (рис. 4). Наибольший коррозионный износ цилиндрической части корпуса выявлен возле нижнего радиусного перехода. Локализации коррозионных повреждений вдоль границы разрыва не выявлено.

Рис. 4. Коррозионные повреждения внутренней поверхности баллона

На деформированной части вблизи линии разрыва имеются трещины, ориентированные вдоль образующей.

По результатам контроля была определена необходимость проведения толщинометрии вдоль границ разрыва, а также места вырезки образцов из деформированной и недеформированной частей корпуса с целью оценки состояния металла.

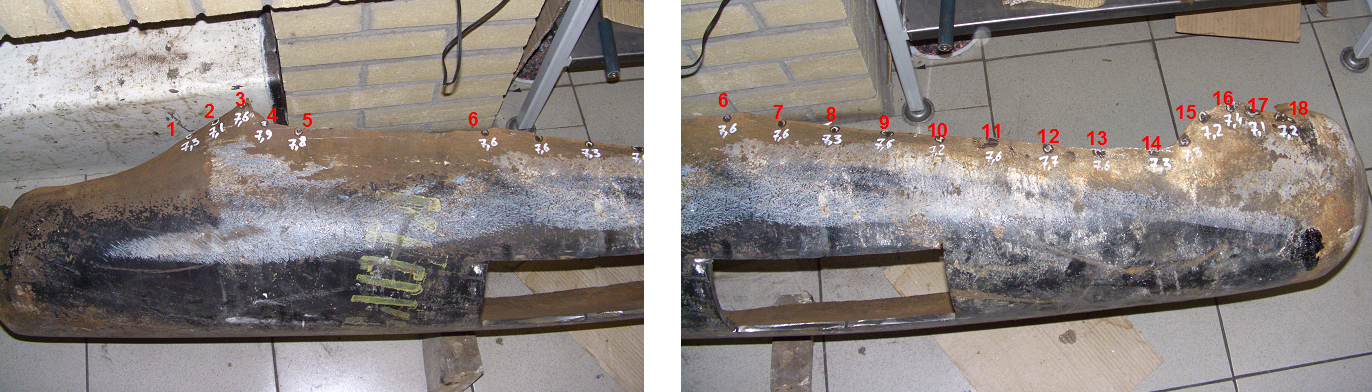

Проведенная толщинометрия (рис.5) не выявила существенного утонения стенки вдоль линии разрыва по сравнению с глубиной коррозионных язвин, находящихся на удалении от указанной линии. Следовательно коррозионный износ нельзя отнести к решающим факторам разрушения корпуса баллона.

Рис. 5. Замер толщины стенки по линии разрыва баллона

На основании результатов ВИК было вырезано по два образца из деформированной и недеформированной частей корпуса. Лаборатории металлов была поставлена задача провести испытания на деформированном образце как можно ближе к границам разрыва.

На основании результатов ВИК было вырезано по два образца из деформированной и недеформированной частей корпуса. Лаборатории металлов была поставлена задача провести испытания на деформированном образце как можно ближе к границам разрыва.

Как видно из табл.3, характеристики металла образцов совпадают с характеристиками, нормируемыми ГОСТ 1050 для стали 45, кроме одного показателя – «Относительной удлинение» – для деформированного образца. Снижение величины относительного удлинения свидетельствует о возможном изменении свойств при деформации металла, произошедшей в момент разрушения баллона.

В результате диагностирования установлено:

1) Оборудование установки по наливу пива, включая хомут для закрепления баллона и редуктор, поставлено проектно-монтажной организацией ОАО «САНИнтербрю», углекислотный баллон приобретен на ОАО «Автогенный завод». Следует отметить, что согласно акту приема-передачи оборудования, углекислотный редуктор не имеет заводского номера. Также отсутствует паспорт редуктора.

2) Выбор места расположения баллона,его установка и закрепление, монтаж навесного оборудования (редуктор, шланги) и всей установки, первичное опробование также проведены специалистами ОАО «САНИнтербрю». Расположение баллона и установки по наливу пива не соответствует проекту. Баллон находится в относительной близости от нагревательного оборудования раздаточной линии (мармитов), а также от горячего змеевика холодильника пива.

На основании этого можно определить два фактора внешнего воздействия:

а) так как над баллоном находится канал принудительной вытяжной вентиляции, возможен его конвекционный нагрев движущимися от раздаточной линии потоками теплого воздуха;

б) возможен нагрев инфракрасными лучами, образующимися при работе электронагревательного оборудования раздаточной линии.

3) После разрушения баллона снега или льда при осмотре места происшествия обнаружено не было. На основании этого можно сделать вывод, что углекислота в баллоне находилась в газообразном состоянии, т.е. её температура была не ниже 31ºС.

4) Процесс налива пива происходил очень медленно. На основании этого можно сделать вывод, что редуктор либо неправильно настроен, либо неисправен.

Исходя из вышеизложенного, можно сделать вывод: разрушение углекислотного баллона произошло вследствие недопустимо высокого давления, которое значительно превысило рабочее давление и давление гидравлического испытания. Наиболее вероятной причиной возникновения недопустимо высокого давления является неправильная эксплуатация баллона вследствие монтажа не в соответствии с проектом и отсутствии необходимой для эксплуатации документации.

Источник

Наличие на предприятии рисков, связанных с имеющимися сосудами под давлением требуют особых мер предосторожности при их хранении, использовании и обращении. К этому типу рисков можно также отнести опасности связанные с эксплуатацией систем со сжатым воздухом. А так же хранение и эксплуатацию газовых баллонов.

Остановимся подробнее на оценке профессиональных рисков в данной конкретной области.

Риски связанные с газовыми баллонами

Опасности, связанные использованием баллонов со сжатыми газами, включают: вытеснение кислорода, воздействие токсичных газов, пожары и взрывы, а также физические опасности, связанные с наличием высокого давления.

Наибольшую опасность представляют газы не имеющие запаха или не имеющие специальных добавок для возможности идентификации их утечки по запаху.

Возьмем к примеру углекислоту (СО2). Баллоны с данным газом широко используются, при этом углекислый газ не имеет цвета и запаха и должен рассматриваться как источник опасности с плохими предупреждающими свойствами. Он в 1,5 раза плотнее воздуха, и высокие концентрации могут долго сохраняться около пола и в технологических ямах.

Углекислый газ является удушающим. Концентрация 10% и более может привести к потере сознания или смерти. Более низкие концентрации могут вызвать головную боль, потливость, учащенное дыхание, учащенное сердцебиение, одышку, головокружение, депрессию, нарушения зрения. Серьезность последних симптомов зависит от концентрации углекислого газа и продолжительности воздействия на человека.

Другой пример. Утечка кислорода (О2) из баллона опасна тем, что может вызвать пожар. В условиях избытка окислителя нужна намного меньшая энергия для воспламенения материала. Так например, масло попавшее в кислород воспламеняется при комнатной температуре. Именно по этой причине следует избегать попадания машинного масла на кислородные баллоны, в том числе пользоваться перчатками со следами масла.

При вдыхании кислорода его действие на организм аналогично действию яда и может привести к гипероксии.

В быту и на производстве применяется газ пропан (C3H8). Своей популярностью он обязан свойству не выделять побочных продуктов в процессе горения и потому получил очень широкое распространение именно в процессах связанных с его сжиганием.

Чистый пропан не имеет запаха. Привычный всем запах газа это запах специальных добавок, по которым мы можем судить о его утечке.

Различают несколько стадий отравления пропаном:

- Начинает кружиться голова, появляется сонливость, появляется покраснение глаз

- Сильно учащается пульс, нарушается координация движений, появляются судороги

- Потеря сознания

- Смерть

Каждый газ имеет свои уникальные свойства, и воздействие его на организм работников может быть разным. Задача работодателя ознакомить работников с свойствами используемых газов и научить распознавать симптомы от контактов с ними.

Для оценки существующих мер управления рисками, связанными с эксплуатацией газовых баллонов и планирования мероприятий по снижению риска, можно воспользоваться списком контрольных вопросов:

- Баллоны хранятся в вертикальном положении и зафиксированы цепями или другими средствами, чтобы предотвратить их опрокидывание?

- Баллоны хранятся вдали от легковоспламеняющихся веществ, таких как масло, бензин, растворители или отходы?

- Баллоны хранятся вдали от электрических соединений, газового пламени или других источников возгорания?

- Ацетиленовые и пропановые баллоны хранятся отдельно от кислородных баллонов, когда они не используются?

- Баллоны хранятся вдали от источников тепла?

- Баллоны хранятся вдали от агрессивных химикатов?

- Баллоны хранятся в сухом помещении? Защищена ли нижняя часть цилиндра от земли для предотвращения ржавчины?

- Баллоны со сжатым газом имеют четкую маркировку?

- Колпачки клапанов баллонов установлены, когда баллоны не используются?

- Баллоны со сжатым газом не мешают проходу?

- Заряженные или полные баллоны хранятся отдельно от пустых баллонов?

- Баллоны регулярно проверяются на предмет коррозии, выбоин, выпуклостей, дефектов и общих деформаций?

- Соблюдаются правила транспортировки баллонов со сжатым газом даже на короткие расстояния?

- Все соединения баллонов со сжатым газом, такие как регуляторы давления, коллекторы, шланги, манометры и предохранительные клапаны, поверены на целостность и герметичность (1 раз в 12 месяцев)?

- Со сжатыми газами работают только опытные и обученные люди?

Сосуды работающие под давлением

Сосуд под давлением – это резервуар, который был спроектирован для работы при давлении выше 0,07 мегапаскаля (МПа).

К этому типу рисков можно также отнести опасности связанные с эксплуатацией систем со сжатым воздухом. А так же трубопроводов пара и горячей воды.

Безопасное проектирование, установка, эксплуатация и техническое обслуживание сосудов под давлением в соответствии с соответствующими нормами и стандартами имеют важное значение для безопасности и здоровья работников.

При эксплуатации сосудов под давлением существует риск вызванный растрескиванием и повреждением сосуда, что может являться причиной утечки рабочей среды и разрушения сосуда.

Как следствие возможны:

- Повреждение осколками и травмы в случае разрыва сосуда

- Удушье или отравление, в зависимости от природы содержащейся жидкости

- Пожар и взрыв

- Химические и термические ожоги от контакта с технологическими жидкостями

Анализ опыта обслуживания СРД и информация о авариях позволяет выявить закономерности:

- Повреждения обнаруживаются после гидравлического удара или внешнего механического воздействия

- Растрескивание чаще встречается в области сварки

- Коррозия является основным механизмом образования и роста трещин.

Меры управления:

- Визуальный контроль.

- Техническое обслуживание и освидетельствование.

Соответственно, расположение сосудов в здании должно быть спроектировано с учетом возможности свободного доступа персонала к сосуду для его полного осмотра. (Не менее 1 м от стен здания). Контрольно-измерительное оборудование должно быть расположено удобно для персонала.

При наличии аварийных клапанов на оборудовании работающем при избыточном давлении, в момент проведения оценки рисков, следует оценить куда отводится среда. Нет ли риска для персонала оказавшегося рядом с оборудованием.

Как отдельный риск рассматривается риск ошибки персонала при обслуживании сосудов. Для минимизации этого риска на трубопроводы наносится маркировка в виде стрелок с указанием направления движения среды и ее состава. Используются системы «Lockout/Tagout»

Использование компрессоров, помимо перечисленного, связано с риском передачи вибрации на конструкцию здания. Для минимизации данного риска компрессор устанавливают на гасящие вибрацию основание. Между выходом с компрессора и трубопроводом должен иметься участок с гибким шлангом.

Источник

В целях профилактики и предотвращения аварий нужно помнить о том, что использование сосудов, работающих под давлением, требует соблюдения определенного комплекса мер для обеспечения их безопасной эксплуатации: конструкция сосудов должна быть надежной, обеспечивать безопасность при эксплуатации и предусматривать возможность ремонта сосудов; конструкция сосудов, обогреваемых горячими газами, должна обеспечивать надежное охлаждение стенок, находящихся под давлением, до расчетной температуры.

Основные причины аварий сосудов заключаются, как правило, в том, что при проведении экспертизы промышленной безопасности обнаруживаются дефекты изготовления сосудов, коррозийное разрушение устройств, а также другие виды повреждений, нарушение технологического режима и правил эксплуатации, неисправность арматуры и приборов.

Как показывает практика, в большинстве своем аварии сосудов, работающих под давлением, происходят из-за дефектов изготовления, в результате срыва болтов и крышек люков, разрыва и выпучивания днищ, а также коррозии и других видов разрушений.

Для того чтобы предупредить аварии сосудов, работающих под давлением, требуется, чтобы материалы, предназначенные для их изготовления и ремонта, имели сертификаты, подтверждающие их соответствие специальным техническим требованиям.

Так, например, конструкция сосудов должна быть надежной, она должна обеспечивать безопасность при эксплуатации, возможность внутреннего осмотра, очистки и ремонта. Сварные швы конструкций должны быть только стыковыми и доступными для контроля при изготовлении, монтаже и эксплуатации сосуда.

Для своевременного выявления дефектов сосудов в процессе эксплуатации и предупреждения аварий проводится техническое освидетельствование перед пуском в работу и при эксплуатации с периодичностью, указанной для котлов.

Кроме того, стационарные сосуды в зависимости от их конструкции и назначения обязательно снабжаются соответствующими контрольно-измерительными приборами, предохранительными устройствами, средствами автоматики, запорной и другой арматурой в целях предупреждения аварий из-за нарушений технологического режима и правил эксплуатации.

Если по каким-либо причинам нельзя применить предохранительные клапаны во избежание аварии, для предупреждения повышения давления в сосуде выше критического используются разрывные предохранительные мембраны. Подобного рода мембраны отличаются простотой конструкции и мгновенным действием. Разрывные предохранительные мембраны представляют собой диск из металла или другого материала, закрепленный в стенке сосуда, работающего под давлением. При давлении, превышающем рабочее не более чем на 25 %, мембрана разрывается, и давление в сосуде падает.

Стоит также помнить, что неисправность приборов контроля и автоматики, запорной и другой арматуры выявляется при проведении их внешних осмотров и контроле в регламентированные сроки. При этом кроме указанных выше приборов также контролируются состояние и работоспособность запорных органов, трехходовых кранов, устройств для выпуска воздуха при заполнении сосудов средой, спуска воды и другой арматуры.

Основные причины аварий сосудов заключаются, как правило, в том, что при проведении экспертизы промышленной безопасности обнаруживаются дефекты изготовления сосудов, коррозийное разрушение устройств, а также другие виды повреждений, нарушение технологического режима и правил эксплуатации, неисправность арматуры и приборов.

Источник