Сферический сосуд с вакуумом

Популярное в сетевой среде выражение “Сферический конь в вакууме” заимствовано из научной лексики.

Означает нечто идеальное, но существующее лишь в теории. Совершенно невозможное для применения на практике. Однако, в теории — “живет и работает” прекрасно.

#Юмор научного сообщества весьма специфичен и чаще всего понятен лишь сведущему человеку. Но именно это выражение — тот случай, когда люди науки посмеялись сами над собой. Редкий образец иронии над собственной серьезностью ученых мужей.

Альберт Энштейн

Данное фото сделано 14 марта 1951 года американским фотографом Артуром Зассом. В Принстонском университете. Где знаменитый физик праздновал свой семьдесят второй День рождения.

Многочисленные гости и журналисты достаточно утомили ученого к концу торжества. Он собрался скоропалительно покинуть здание, уехав на машине своих друзей.

Из всех сбежавшихся провожать фоторепортеров лишь один Артур Засс осмелился открыть дверь, просунуть внутрь голову и попросить Энштейна сфотографироваться. При этом гений должен улыбаться.

Нобелевский лауреат был достаточно раздражен повышенным вниманием к своей персоне. Но выполнил прихоть фотографа. Правда, по-своему. Показал язык и тут же скрылся на автомобиле. Как думал Энштейн, – ни у кого из журналистов попросту не хватит времени сделать фотографию.

На оригинале снимка Энштейн в окружении семейной пары, Мари Жанетт и Фрэнка Эйделотта

Но Артур Засс успел запечатлеть момент, длившийся долю секунды.

Так появилось фото #Энштейн с высунутым языком . Причем, напечатав снимок и принеся его в редакцию, репортер схлопотал нагоняй от начальства. Которое решило, что подобное фото должно быть уничтожено, как неподобающее. О его печати в прессе и речи быть не могло.

Тогда Артур Засс, в очередной раз проявив наглость, связался с самим Альбертом Энштейном. Приложив к письму с извинениями фотографию.

Знаменитый физик весьма неожиданно обрадовался присланному материалу. Придя в восторг до такой степени, что позвонил главному редактору. С просьбой и разрешением напечатать снимок на первой полосе. При этом, рекомендовал выплатить репортеру Артуру Зассу хороший, повышенный гонорар.

Более того, Энштейн заказал автору десяток копий фотографии. Которые потом высылал своим друзьям с поздравительными письмами, снабжая снимок автографом.

Вернемся к нашему коню. В вакууме.

Не имеется документальных свидетельств, кто же все таки первым из людей науки употребил термин #сферический конь в вакууме . Судя по терминологии — кто-то из физиков.

На эту тему существует множество баек . Из серии “ученые шутят”. Про то, как научные работники различных направлений решали задачу, какая лошадь придет первой на скачках. Не считаю нужным здесь эти “бородатые” анекдоты перечислять. Желающие могут найти их с пару десятков в сети.

Но об одном из них, для прояснения смысла, есть резон упомянуть.

Урок физики. Вопрос учителя:

— Что такое одна лошадиная сила?

— Это сила, которую развивает лошадь ростом 1 метр и массой 1 килограмм!

— Где это ты видел такую лошадь?

— Нет, я не видел. Такая лошадь хранится в Париже, в Палате мер и весов!

Вероятно, условия хранения эталонов и привели к появлению этого выражения среди физиков.

Эталон килограмма, сделанный в 1889 году из сплава иридия и платины

Сферический конь в вакууме

Современный смысл выражения именно в оторванности некой идеи от реальной жизни. В которой все совсем по-другому. Условия далеки от идеальных. Нет двойных стеклянных колпаков. Да еще – земное притяжение, сила трения, магнитное излучение и встречный ветер.

Вот такая история. Надеюсь, вам было интересно. Благодарю за внимание.

P.S. Огромное спасибо автору канала МУЗЫКАЛЬНЫЙ ГОРШОК КЛУРИКОНА за создание иллюстраций.

P.P.S Другое выражение “округлых” форм – “Натянуть сову на глобус”

Читайте о его происхождении здесь.

Источник

Веденеев В.В., Куцый Л.К., Жировов Е.В, Кобзев В.А., Сметанин К.В.,

АО «Криогенмонтаж»,

Староваганьковский пер., дом 23 стр.1

В данной статье приводится опыт проведения вакуумных работ на объекте ракетно-космического комплекса «Ангара» космодрома Плесецк, Архангельской области.

В условиях открытой монтажной площадки (температура окружающего воздуха от +35ºС до -45ºС) успешно проведены работы по испытаниям и вакуумированию уникального криогенного резервуара типа РС – 1400/0,4 для жидкого кислорода полезным объемом 1437м3, рабочим давлением 0,55МПа (5,5кг/см2), массой хранимого жидкого кислорода – 1480тн (1,48∙106 кг). Рабочая температура жидкого кислорода – минус 1830С . Потери от испарения при хранении не более – 33 кг/ч (для жидкого кислорода). Объём вакуумной теплоизоляционной полости – 700 м3. Давление (вакуум) в теплоизоляционной полости перед заполнением резервуара жидким продуктом не более 1,33·10-1 Па (1∙10-3мм.рт.ст.)

9 июля 2014 года в 16 часов 00 минут успешно произведён первый пуск ракеты космического назначения «Ангара 1.2 ПП» с площадки № 35 космодрома Плесецк, Архангельской области. Спустя 21 минуту после старта неотделяемый габаритно – массовый макет полезной нагрузки со второй ступенью достиг заданного района полигона «Кура» на полуострове Камчатка на расстоянии 5700 км от места старта.

В качестве одного из компонентов ракетного топлива использовался жидкий кислород.

АО «Криогенмонтаж» смонтировало и пустило в эксплуатацию систему заправки ракетоносителя «Ангара» жидким кислородом, которая включает в себя:

- Резервуар для хранения и выдачи жидкого кислорода РС-1400/0,4

Технические характеристики резервуара РС-1400/0,4 [1]:

1) Номинальная вместимость – 1437м3

2) Рабочее давление — 5,5кгс/см2

3) Масса хранимого жидкого кислорода — не более 1480тн.

4) Рабочая температура жидкого кислорода – минус 183ºС

5) Потери от испарения при хранении — не более 33 кг/ч

6) Объем вакуумной теплоизоляционной полости – 700м3

7) Диаметры:

— наружного кожуха – 16 м

— внутреннего сосуда — 14 м

8) Материалы:

— наружный кожух — углеродистая сталь;

— внутренний сосуд — нержавеющая сталь.

- Система криогенных трубопроводов различного диаметра с запорной арматурой общей протяженностью 1200 пм.

Резервуар РС – 1400/0,4 (внутренний сосуд и наружный кожух) изготавливается на монтажной площадке из заводских элементов, так называемых «лепестков». По окончании изготовления и сборки резервуара проводились его испытания в следующей последовательности:

1) Внутренний сосуд испытывался на прочность пробным давлением 0,84МПа (8,4 кгс/см2) с контролем его технического состояния методом акустической эмиссии, при котором сосуд проверялся на наличие развивающихся дефектов. При выполнении работ использовалась 12-ти канальная система акустико-эмиссионного контроля «Малахит АС-15А».

Для обработки результатов акустико-эмиссионного контроля использовался уникальный специализированный комплексный программный пакет «БУРЯ», в котором заключен многолетний опыт испытания промышленных объектов. Алгоритм программы обеспечивает корреляционную обработку зарегистрированных акустико-эмиссионных сигналов, их необходимую фильтрацию (параметрическую или графическую). Программные приложения способны обнаружить и отфильтровать как случайные, так и периодические электромагнитные помехи (в том числе от сварки и от линий электропередач). Приведение амплитуды зарегистрированных акустико-эмиссионных сигналов к источнику излучения производится с учетом функции затухания сигналов при их распространении. Автоматически определяются координаты выделенных кластеров и их числовые характеристики. Формируется таблица параметров акустико-эмиссионных сигналов вошедших в кластер и таблицы общего числа сигналов, сформировавших каждое событие, что даёт возможность судить о достоверности полученных результатов и алгоритма вычислений. При измерениях производилась запись форм волны, что позволяло при необходимости уточнять истинное место нахождения источника. В нашем случае это позволяло выяснить находится ли источник акустической эмиссии на поверхности сферы (внутренний сосуд) или сигналы идут со стороны фундамента и через опоры, как по волноводу, достигая поверхности сферы.

В процессе акустико-эмиссионных испытаний сосуда внутреннего резервуара сферического РС-1400/0,4 давлением 0,84 МПа (8,4 кгс/см2) источников акустической эмиссии активного типа, соответствующих развивающимся дефектам не выявлено. Выявленные при локализации отдельные сигналы носили разрозненный характер и не были объединены в какой-нибудь малозначительный кластер, и соответственно, были отнесены к разряду пассивных источников акустической эмиссии.

На Рис. 1 представлен первый этап проведённых работ, а именно, вид функции затухания амплитуды акустико-эмиссионного сигнала при распространении и способ определения предельно допустимого расстояния между датчиками в локационной схеме. На рис.2. представлена схема расстановки 12-ти преобразователей акустической эмиссии на поверхности объекта контроля. Результаты локализации источников акустической эмиссии на последнем этапе измерений, при выдержке на пробном давлении 0,84МПа (8,4 кгс/см2), представлены на рис. 3-7.

Рис. 1 Вид функции затухания амплитуды акустико-эмиссионного сигнала при распространении в материале объекта и определение предельно допустимого расстояния между датчиками при объединении их в локационную схему

Рис. 2 Схема расстановки 12-ти преобразвателей акустической эмиссии на поверхности объекта контроля

Рис. 3 Карта локации №1

Рис. 4 Карта локации №2

Рис. 5 Карта локации №3

Рис. 6 Карта локации №4

Рис. 7 Карта локации. Вид сверху

2) Испытания на герметичность 100% сварных швов внутреннего сосуда, выполненных ручной сваркой, способом накопления в атмосферном чехле при давлении 0,65МПа (6,5 кгс/см2) 1% гелиево-воздушной смеси во внутреннем сосуде.

При испытаниях подобных крупных объектов нашей организацией впервые использовался криоадсорбционный насос НКС-50 [2], применение которого в качестве дополнительной приставки к гелиевому течеискателю ТИ-1-22 позволило повысить чувствительность испытаний на полтора-два порядка, и соответственно, снизило концентрацию гелия в гелиево-воздушной смеси при проведении испытаний с 5-10% до 1%.

Порог чувствительности испытаний не более 1,33∙10-7 м3·Па/с (1∙10-3л ·мкм рт ст/с).

На Рис. 8 представлен эскиз криоадсорбционного насоса НКС-50

Рис. 8 Криоадсорбционный насос НКС-50

1- корпус; 2 — подсоединительные патрубки; 3 — резервуар для криогенной жидкости;4 — экваториальное ребро; 5 — пористый экран; 6 — адсорбент

Основные данные криоадсорбционного насоса НКС-50:

Диапазон рабочих давлений, Па…………………..1·101÷5·10-4

Быстрота действия в рабочем диапазоне давлений, м3/с:

по азоту……………………………………………………….5,6·10-2

по кислороду……………………………………………….. 4,3·10-2

по аргону………………………………………………………4,0·10-2

Адсорбент………………….. …Цеолит CaEH-4B; уголь СКТ-4

Хладагет…………………………………….. ………..Жидкий азот

Габаритные размеры, мм……………. …………..300х400х300

Масса, кг……………………………………………………………..8

3) После заварки люка – лаза кожух резервуара испытывался способом обдува гелием при одновременной откачке теплоизоляционной полости резервуара. Локальное натекание (зарегистрированный сигнал от течи) не допускается. Порог чувствительности испытаний не более 1,33∙10-7 м3·Па/с (1∙10-3л ·мкм рт ст/с).

4) Испытания внутреннего сосуда в комплексе способом вакуумной камеры при давлении 0,65МПа (6,5 кгс/см2) во внутреннем сосуде 1 % гелиево-воздушной смеси с применением в качестве приставки к течеискателю ТИ-1-22 криоадсорбционного насоса НКС-50 . Порог чувствительности испытаний (допустимая утечка) не более 1,33∙10-7 м3·Па/с (1∙10-3л ·мкм рт ст/с).

5) После срезания заглушки люка-газа и нанесения изоляции на поверхность и опоры внутреннего сосуда (теплоизоляционные маты – комбинация прокладок из стеклобумаги БМД-К по ТУ-6-11-529 и экранов из металлизированной пленки ТМ-2 по ТУ304-10-007) и последующей заварки люка лаза теплоизоляционная полость вакуумировалась и обезгаживалась.

Контроль качества обезгаживания производился манометрическим методом. Суммарный газовый поток не превышал величину 1∙10-3 м3· Па/с (8л мкм рт ст/с) при применении вымораживающей ловушки перед манометрическим преобразователем.

При проведении работ по вакуумированию такого объема теплоизоляционной полости на начальном этапе («срыв атмосферы» ) нашей организацией впервые применялись безмасляные мембранные вакуумные насосы типа НВМ-20 (использовались перед включением механического насоса НВЗ-90), которые очень хорошо зарекомендовали на проведении данного этапа работ. Мембранные вакуумные насосы типа НВМ-20, являются совершенно сухими, обеспечивают чистоту получаемого вакуума на первоначальном этапе, предельно просты в эксплуатации. Применение вышеуказанных насосов позволило в полной мере соблюсти технологию вакуумирования теплоизоляционной полости криогенного резервуара РС-1400/0,4 с нанесенной изоляцией по скорости ее откачки не допуская срыва изоляции, а также позволило, на данном этапе, ускорить работу, не допуская попадание паров воды при откачке теплоизоляционной полости в механический насос НВЗ-90.

Принципиальная схема мобильного вакуумного стенда для испытаний и вакуумирования криогенного резервуара РС-1400/0,4 приведена на рис.9. Условные обозначения согласно [3]. Cтенд был изготовлен и смонтирован в стандартном 20-ти футовом морском контейнере.

Рис. 9. Принципиальная схема мобильного вакуумного стенда

На рис. 10-12 приведены фотографии системы хранения жидкого кислорода на базе резервуара РС-1400/0,4.

Рис.10 Рис.11

Рис.12

В результате проведённой работы опробована технология вакуумных испытаний и вакуумирования криогенного резервуара РС-1400/0,4 в суровых условиях космодрома Плесецк, Архангельской области.

Система заправки жидким кислородом ракетно-космического комплекса принята в эксплуатацию и успешно показала себя при двух первых пусках легкой и тяжелой ракет космического назначения «Ангара» в 2014 году.

Список литературы:

- ТУ 26-04-639-85 Резервуары сферические.

- Описание на криоадсорбционный насос НКС-50

- Вакуумная техника. Справочник. Под общей редакцией К. Е. Демихова, Ю. В. Панфилова. М., Машиностроение, 2009.

Источник

ÂÍÈÌÀÍÈÅ!

Êòî õî÷åò ïîëó÷èòü ïðåäñòàâëåíèå î ñòðóêòóðå ýëåêòðîíà, ïðîòîíà, íåéòðîíà,

ãðàâèòàöèîííûõ, ýëåêòðè÷åñêèõ è ìàãíèòíûõ ïîëÿõ, î ïðîñòðàíñòâå è âðåìåíè-äîáðî

ïîæàëîâàòü íà: https://www.proza.ru/avtor/api50

×òî ìû çíàåì î âàêóóìå? Ïðàêòè÷åñêè íè÷åãî. Íàóêà óòâåðæäàåò, ÷òî âàêóóì ýòî ïóñòîòà. Òàê ëè ýòî?

Íè äëÿ êîãî íå ñåêðåò, ÷òî óñêîðåíèå ñâîáîäíîãî ïàäåíèÿ èçìåíÿåòñÿ â çàâèñèìîñòè îò ðàññòîÿíèÿ îò ïîâåðõíîñòè çåìëè ïî ôîðìóëå:

Gh=Gï/{(Rç+h)/Rç}2

ãäå: Gh-óñêîðåíèå ñâîáîäíîãî ïàäåíèÿ íà âûñîòå h îò ïîâåðõíîñòè çåìëè;

Gï-óñêîðåíèå ñâîáîäíîãî ïàäåíèÿ íàä ïîâåðõíîñòüþ çåìëè;

Rç-ðàäèóñ Çåìëè;

h- âûñîòà íàä ïîâåðõíîñòüþ çåìëè.

Åñëè ïðîàíàëèçèðîâàòü âñå íàó÷íûå äàííûå îá àòìîñôåðå Çåìëè, òî íàïðàøèâàåòñÿ âûâîä, ÷òî àòìîñôåðíîå äàâëåíèå èçìåíÿåòñÿ ïî òàêîé æå çàâèñèìîñòè. Íàóêà ñ÷èòàåò, ÷òî ïåðåïàä äàâëåíèé â 1 àòì. è âàêóóìîì ñîñòàâëÿåò,ìàêñèìóì, îäíó àòìîñôåðó. Åñëè áû ýòî áûëî äåéñòâèòåëüíî òàê, òî ïðè ïðîâåäåíèè ñëåäóþùåãî ýêñïåðèìåíòà äèàôðàãìà, çàêðûâàþùàÿ îòâåðñòèå è âûäåðæèâàþùàÿ èçáûòî÷íîå äàâëåíèå â 1àòì. è ðàçðóøàþùàÿñÿ ïðè äàâëåíèè â 1,1àòì., òåì áîëåå äîëæíà âûäåðæàòü ñîçäàíèå âàêóóìà â ñîñóäå. À ñóòü ýêñïåðèìåíòà â ñëåäóþùåì: èìååì ñîñóä, çàêðûòûé ñ îäíîé ñòîðîíû äèàôðàãìîé, ðàçðóøàþùåéñÿ ïðè èçáûòî÷íîì äàâëåíèè â 1,1àòì., à ñ äðóãîé ñòîðîíû èìååòñÿ òðóáêà ïîçâîëÿþùàÿ, â îäíîì ñëó÷àå íàêà÷èâàòü âîçäóõ â ñîñóä, â äðóãîì, íàîáîðîò, îòêà÷èâàòü âîçäóõ. Äèàôðàãìà ðàçðóøàåòñÿ â îáîèõ ñëó÷àÿõ.  ïåðâîì ñëó÷àå ïðè èç-òî÷íîì äàâëåíèè â 1,1àòì., â äðóãîì ñëó÷àå, ïðè âàêóóìå â 0,9 àòì. Ïðàêòèêà ïîêàçûâàåò, ÷òî âàêóóì ñïîñîáåí ðàçðóøàòü î÷åíü ïðî÷íûå ìåòàëëè÷åñêèå êîíñòðóêöèè. Ìåòàëë òîëùèíîé â 1ñì âàêóóì ðâ¸ò êàê ëèñò áóìàãè.

Ïîýòîìó ïåðåïàä äàâëåíèé ïðè âàêóóìå íóæíî ñ÷èòàòü íå êàê ðàçíîñòü, à êàê ÷àñòíîå îò äåëåíèÿ. Âàêóóì â 0,001àòì. áóäåò èìåòü íà êîíñòðóêöèþ ñîñóäà òàêîå æå äåéñòâèå

êàê è èçáûòî÷íîå äàâëåíèå â 1000àòì.

Âàêóóì ïðè ïîë¸òå íà Ëóíó, ðàññ÷èòàííûé ïî ôîðìóëå óêàçàííîé âûøå, ìîæåò ñîñòàâëÿòü 0,0004àòì., ÷òî ðàâíîñèëüíî èçáûòî÷íîìó äàâëåíèþ â 2500àòì. Ñïîñîáíà ëè ñîâðå-ìåííàÿ íàóêà è ïðîìûøëåííîñòü ñîçäàòü êîñìè÷åñêèé àïïàðàò âûäåðæèâàþùèé òàêèå íàãðóçêè? Ïîýòîìó àìåðèêàíöû íà Ëóíå íå áûëè.

Íî ýòî åù¸ íå âñ¸. Åñëè ìû ñíàðÿäèì ðàêåòó, ãåðìåòèçèðóåì å¸ è ïîìåñòèì âî âíóòðü

áàëëîí, â êîòîðûé íàêà÷àí âîçäóõ ñ èçáûòî÷íûì äàâëåíèåì â 150àòì., è îòïðàâèì å¸ â êîñ-

ìîñ, òî íà ðàññòîÿíèè â 72 òûñ. êì îò ïîâåðõíîñòè çåìëè, äàâëåíèå âíóòðè áàëëîíà áóäåò â

150 ðàç ìåíüøå, ÷åì íà ïîâåðõíîñòè çåìëè. Äàâëåíèå âíóòðè ðàêåòû áóäåò ñîñòàâëÿòü 1/150

àòì. Äëÿ òîãî, ÷òîáû êîìïåíñèðîâàòü ïàäåíèå äàâëåíèÿ âíóòðè ðàêåòû è âíóòðè áàëëîíà,

ìû äîëæíû çàêà÷àòü â ðàêåòó è â áàëëîí ïî 149 îáú¸ìîâ âîçäóõà, òåì ñàìûì äîëæíû óâåëè-

ïëîòíîñòü âîçäóõà. Ïîýòîìó íàïðàøèâàåòñÿ åù¸ îäèí âûâîä:

êîñìè÷åñêîå ïðîñòðàíñòâî çàïîëíåíî Íåïðåðûâíîé Ñðåäîé î÷åíü íèçêîé ïëîòíîñòè è ïëîòíîñòü Ñðåäû îïðåäåëÿåò ïëîòíîñòü ïîòîêîâ Íåïðåðûâíîé Ñðåäû. À èñõîäÿ èç ýòîãî ñëåäó-

åò åù¸ îäèí âûâîä-â êîñìè÷åñêîì ïðîñòðàíñòâå ñóùåñòâóåò åù¸ îäèí ïàðàëëåëüíûé

íàì ìèð, êîòîðûé îòëè÷àåòñÿ îò íàøåãî òîëüêî ïëîòíîñòüþ ñóùåñòâóþùåé òàì Ñðåäû. Äëÿ íàñ îí íåâèäèì, ò.ê. ÷åëîâå÷åñêèé ãëàç íå ïðèñïîñîáëåí ðàçëè÷àòü Ñðåäó òàêîé íèçêîé ïëîòíîñòè. Áîãîñëîâû íàçûâàþò ýòîò ìèð «äóõîâíûì» è ìû ïåðåõîäèì

â ýòîò ìèð â ìîìåíò, êîãäà ðàññòà¸ìñÿ ñ ïëîòüþ, ò.å. óìèðàåì. Òåì ñàìûì íàøå òåëî

ÿâëÿåòñÿ íîñèòåëåì äðóãîãî «äóõîâíîãî» òåëà, ïîëíîñòüþ èäåíòè÷íîìó òåëåñíîìó è

ñìåðòü åñòü ïåðåõîä èç îäíîãî ìèðà â äðóãîé.

Åñëè ìû çà÷åðïíåì âàêóóìà è äîñòàâèì íà Çåìëþ, òî ÷òî ìû îáíàðóæèì? Âåðîÿòíåå

âñåãî âîäó è ýëåìåíòû å¸ ñîñòàâëÿþùèå-êèñëîðîä è âîäîðîä. «È ñîçäàë Áîã òâåðäü, è îòäå-

ëèë âîäó, êîòîðàÿ ïîä òâåðäüþ, îò âîäû, êîòîðàÿ íàä òâåðäüþ». Áûòèå. 1 ñòèõ 7.

Íî è ýòî åù¸ íå âñ¸. ×åì áëèæå ê öåíòðó Çåìëè, òåì áîëüøå ïëîòíîñòü ïîòîêîâ Íåï-

ðåðûâíîé Ñðåäû. Ïîýòîìó ñóùåñòâîâàíèå åù¸ îäíîãî ïàðàëëåëüíîãî ìèðà íå ìåíåå ðåàëüíî ÷åì

ñóùåñòâîâàíèå íàøåãî. È ýòîò ìèð-ìèð ñàòàíû.

Ñ êàæäûì äí¸ì âñå òðè ìèðà ñáëèæàþòñÿ, ò.ê. óìåíüøàåòñÿ ïëîòíîñòü ïîòîêîâ Íåïðåðûâíîé Ñðåäû. Íàñòóïèò âðåìÿ, êîãäà ñàòàíà ïîëó÷èò âîçìîæíîñòü ñàìîñòîÿòåëüíî ïðàâèòü âñåìè öàðñòâàìè íà Çåìëå è ýòî ïðîäëèòñÿ òûñÿ÷ó ëåò. Íî ïîòîì ïðèëåòèò Ãîñïîäü íà îáëàêå è ñàòàíà âìåñòå ñ òåìè, êòî íå çàïèñàí â êíèãó æèçíè, áóäóò èñòîðãíóòû çà ïðåäåëû Âñåëåííîé, ãäå è ïîãèáíóò.

07.04.08

Источник

Версия для печати

4.1 Общие требования

4.1.1 Конструкция сосудов должна быть технологичной, надежной в течение установленного в технической документации срока службы, обеспечивать безопасность при изготовлении, монтаже и эксплуатации, предусматривать возможность осмотра (в том числе внутренней поверхности), очистки, промывки, продувки и ремонта, контроля технического состояния сосуда при диагностировании, а также контроля за отсутствием давления и отбора среды перед открытием сосуда.

Если конструкция сосуда не позволяет при техническом освидетельствовании проведение осмотра (наружного или внутреннего), гидравлического испытания, то разработчик сосуда должен в технической документации на сосуд указать методику, периодичность и объем контроля сосуда, выполнение которых обеспечит своевременное выявление и устранение дефектов.

4.1.2 Срок службы сосуда устанавливает разработчик сосуда, и он указывается в технической документации.

4.1.3 При проектировании сосудов следует учитывать требования Правил перевозки грузов железнодорожным, водным и автомобильным транспортом.

Сосуды, которые не могут быть транспортированы в собранном виде, должны проектироваться из частей, соответствующих по габаритам требованиям к перевозке транспортными средствами. Деление сосуда на транспортируемые части следует указывать в технической документации.

4.1.4 Расчет на прочность сосудов и их элементов следует проводить в соответствии с ГОСТ Р 52857.1 – ГОСТ Р 52857.11, ГОСТ Р 51273, ГОСТ Р 51274, ГОСТ 30780.

Допускается использование настоящего стандарта совместно с другими международными и национальными стандартами на расчет на прочность при условии, что их требования не ниже требований российских национальных стандартов.

4.1.5 Сосуды, транспортируемые в собранном виде, а также транспортируемые части должны иметь строповые устройства (захватные приспособления) для проведения погрузочно-разгрузочных работ, подъема и установки сосудов в проектное положение.

Допускается использовать технологические штуцера, горловины, уступы, бурты и другие конструктивные элементы сосудов при подтверждении расчетом на прочность.

Конструкция, места расположения строповых устройств и конструктивных элементов для строповки, их количество, схема строповки сосудов и их транспортируемых частей должны быть указаны в технической документации.

4.1.6 Опрокидываемые сосуды должны иметь приспособления, предотвращающие самоопрокидывание.

4.1.7 В зависимости от расчетного давления, температуры стенки и характера рабочей среды сосуды подразделяют на группы. Группу сосуда определяет разработчик, но не ниже, чем указано в таблице 1.

Таблица 1 – Группы сосудов

| Группа | Расчетное давление, МПа | Температура стенки, °С | Характеристика рабочей среды |

|---|---|---|---|

| 1 | Независимо | Независимо | Взрывоопасная, пожароопасная, токсичная 1-го, 2-го, 3-го классов опасности по ГОСТ 12.1.007 |

| 2 | До 2,5 | Выше 400 | Любая, за исключением указанной для 1-й группы сосудов |

| 2,5 до 5,0 | Выше 200 | ||

| 5,0 и более | Независимо | ||

| До 5,0 | Ниже минус 40 | ||

| 3 | До 2,5 | От минус 40 до 400 | |

| От 2,5 до 5,0 | От минус 40 до 200 | ||

| 4 | До 1,6 | От минус 20 до 200 | |

| 5 | От вакуума до 0,07 | Независимо | Взрывобезопасная, пожаробезопасная или 4-го класса опасности по ГОСТ 12.1.007 |

Группу сосуда с полостями, имеющими различные расчетные параметры и среды, допускается определять для каждой полости отдельно.

4.1.8 Базовые диаметры сосудов рекомендуется принимать по ГОСТ 9617.

4.2 Днища, крышки, переходы

4.2.1 В сосудах применяют днища: эллиптические, полусферические, торосферические, сферические неотбортованные, конические отбортованные, конические неотбортованные, плоские отбортованные, плоские неотбортованные, плоские, присоединяемые на болтах.

4.2.2 Заготовки выпуклых днищ допускается изготовлять сварными из частей с расположением сварных швов согласно указанным на рисунке 1.

Рисунок 1 – Расположение сварных швов заготовок выпуклых днищ

Расстояния l и l1 от оси заготовки эллиптических и торосферических днищ до центра сварного шва должны быть не более 1/5 внутреннего диаметра днища. При этом для вариантов в), д), ж), и), к), л) сумма расстояний l + l1 должна быть не менее 1/5 внутреннего диаметра днища.

При изготовлении заготовок с расположением сварных швов согласно рисунку 1 м) количество лепестков не регламентируется.

4.2.3 Выпуклые днища допускается изготовлять из штампованных лепестков и шарового сегмента. Количество лепестков не регламентируется.

Если по центру днища устанавливают штуцер, то шаровой сегмент допускается не изготовлять.

4.2.4 Круговые швы выпуклых днищ, изготовленных из штампованных лепестков и шарового сегмента или заготовок с расположением сварных швов согласно рисунку 1 м, должны быть расположены от центра днища на расстоянии по проекции не более 1/3 внутреннего диаметра днища. Для полусферических днищ расположение круговых швов не регламентируется.

Наименьшее расстояние между меридиональными швами в месте их примыкания к шаровому сегменту или штуцеру, установленному по центру днища вместо шарового сегмента, а также между меридиональными швами и швом на шаровом сегменте, должно быть более трехкратной толщины днища, но не менее 100 мм по осям швов.

4.2.5 Основные размеры эллиптических днищ должны соответствовать ГОСТ 6533. Допускаются другие базовые диаметры эллиптических днищ при условии, что высота выпуклой части не менее 0,25 внутреннего диаметра днища.

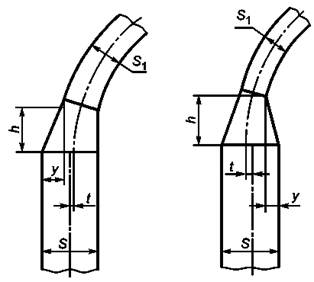

4.2.6 Полусферические составные днища (см. рисунок 2) применяют в сосудах при выполнении следующих условий:

– нейтральные оси полушаровой части днища и переходной части обечайки корпуса должны совпадать; совпадение осей должно быть обеспечено соблюдением размеров, указанных в конструкторской документации;

– смещение t нейтральных осей полушаровой части днища и переходной части обечайки корпуса не должно превышать 0,5(S – S1);

– высота h переходной части обечайки корпуса должна быть не менее 3у.

Рисунок 2 – Узел соединения днища с обечайкой

4.2.7 Сферические неотбортованные днища допускается применять в сосудах 5-й группы, за исключением работающих под вакуумом.

Сферические неотбортованные днища в сосудах 1-й, 2-й, 3-й, 4-й групп и в сосудах, работающих под вакуумом, допускается применять только в качестве элемента фланцевых крышек.

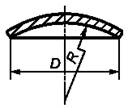

Сферические неотбортованные днища (см. рисунок 3) должны:

– иметь радиус сферы R не менее 0,85D и не более D;

– привариваться сварным швом со сплошным проваром.

Рисунок 3 – Сферическое неотбортованное днище

4.2.8 Торосферические днища должны иметь:

– высоту выпуклой части, измеренную по внутренней поверхности, не менее 0,2 внутреннего диаметра днища;

– внутренний радиус отбортовки не менее 0,095 внутреннего диаметра днища;

– внутренний радиус кривизны центральной части не более внутреннего диаметра днища.

4.2.9 Конические неотбортованные днища или переходы допускается применять:

а) для сосудов 1-й, 2-й, 3-й, 4-й групп, если центральный угол при вершине конуса не более 45°. Допускается использование конических днищ и переходов с углом при вершине более 45° при условии дополнительного подтверждения их прочности расчетом по допускаемым напряжениям в соответствии с ГОСТ Р 52857.1, подраздел 8.10;

б) для сосудов, работающих под наружным давлением или вакуумом, если центральный угол при вершине конуса не более 60°.

Части выпуклых днищ в сочетании с коническими днищами или переходами применяют без ограничения угла при вершине конуса.

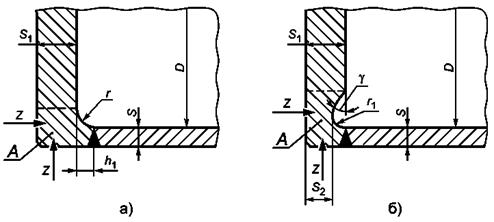

4.2.10 Плоские днища (см. рисунок 4), применяемые в сосудах 1-й, 2-й, 3-й, 4-й групп, следует изготовлять из поковок.

При этом следует выполнять следующие условия:

– расстояние от начала закругления до оси сварного шва не менее (D – внутренний диаметр обечайки, S – толщина обечайки);

– радиус закругления r ≥ 2,5S [см. рисунок 4а)];

– радиус кольцевой выточки r1 ≥ 2,5S, но не менее 8 мм [см. рисунок 4б)];

– наименьшая толщина днища [см. рисунок 4б)] в месте кольцевой выточки S2 ≥ 0,8S1, но не менее толщины обечайки S (S1 – толщина днища);

– длина отбортовки днищ h1 ≥ r;

– угол проточки γ должен составлять от 30° до 90°;

– зона А контролируется в направлениях Z согласно требованиям 5.4.2.

Рисунок 4 – Плоские днища

Допускается изготовление плоского днища (см. рисунок 4) из листа, если отбортовка выполняется штамповкой или обкаткой кромки листа с изгибом на 90°.

4.2.11 Основные размеры плоских днищ, предназначенных для сосудов 5-й группы, должны соответствовать ГОСТ 12622 или ГОСТ 12623.

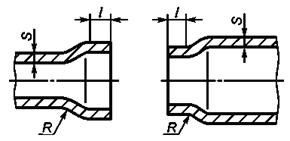

4.2.12 Длина цилиндрического борта l (l – расстояние от начала закругления отбортованного элемента до окончательно обработанной кромки) в зависимости от толщины стенки S (см. рисунок 5) для отбортованных и переходных элементов сосудов, за исключением штуцеров, компенсаторов и выпуклых днищ, должна быть не менее указанной в таблице 2. Радиус отбортовки R ≥ 2,5S.

Рисунок 5 – Отбортованный и переходный элементы

Таблица 2 – Длина цилиндрического борта

| Толщина стенки S, мм | Длина цилиндрического борта l, мм, не менее |

|---|---|

| До 5 включ. | 15 |

| Св. 5 до 10 включ. | 2S + 5 |

| Св. 10 до 20 включ. | S + 15 |

| Св. 20 до 150 включ. | S/2 + 25 |

| Св. 150 | 100 |

4.3 Люки, лючки, бобышки и штуцера

4.3.1 Сосуды должны быть снабжены люками или смотровыми лючками, обеспечивающими осмотр, очистку, безопасность работ по защите от коррозии, монтаж и демонтаж разборных внутренних устройств, ремонт и контроль сосудов. Количество люков и лючков определяет разработчик сосуда. Люки и лючки необходимо располагать в доступных для пользования местах.

4.3.2 Сосуды с внутренним диаметром более 800 мм должны иметь люки.

Внутренний диаметр люка круглой формы у сосудов, устанавливаемых на открытом воздухе, должен быть не менее 450 мм, а у сосудов, располагаемых в помещении, – не менее 400 мм. Размер люков овальной формы по наименьшей и наибольшей осям должен быть не менее 325×400 мм.

Внутренний диаметр люка у сосудов, не имеющих корпусных фланцевых разъемов и подлежащих внутренней антикоррозионной защите неметаллическими материалами, должен быть не менее 800 мм.

Допускается проектировать без люков:

– сосуды, предназначенные для работы с веществами 1-го и 2-го классов опасности по ГОСТ 12.1.007, не вызывающими коррозии и накипи, независимо от их диаметра, при этом следует предусмотреть необходимое количество смотровых лючков;

– сосуды с приварными рубашками и кожухотрубчатые теплообменные аппараты независимо от их диаметра;

– сосуды, имеющие съемные днища или крышки, а также обеспечивающие возможность проведения внутреннего осмотра без демонтажа трубопровода горловины или штуцера.

4.3.3 Сосуды с внутренним диаметром не более 800 мм должны иметь круглый или овальный лючок. Размер лючка по наименьшей оси должен быть не менее 80 мм.

4.3.4 Каждый сосуд должен иметь бобышки или штуцера для наполнения водой и слива, удаления воздуха при гидравлическом испытании. Для этой цели допускается использовать технологические бобышки и штуцера.

Штуцера и бобышки на вертикальных сосудах должны быть расположены с учетом возможности проведения гидравлического испытания как в вертикальном, так и в горизонтальном положениях.

4.3.5 Для крышек люков массой более 20 кг должны быть предусмотрены приспособления для облегчения их открывания и закрывания.

4.3.6 Шарнирно-откидные или вставные болты, закладываемые в прорези, хомуты и другие зажимные приспособления люков, крышек и фланцев должны быть предохранены от сдвига или ослабления.

4.4 Расположение отверстий

4.4.1 Расположение отверстий в эллиптических и полусферических днищах не регламентируется.

Расположение отверстий на торосферических днищах допускается в пределах центрального сферического сегмента. При этом расстояние от наружной кромки отверстия до центра днища, измеряемое по хорде, должно быть не более 0,4 наружного диаметра днища.

4.4.2 Отверстия для люков, лючков и штуцеров в сосудах 1-й, 2-й, 3-й, 4-й групп должны быть расположены, как правило, вне сварных швов.

Расположение отверстий допускается:

– на продольных швах цилиндрических и конических обечаек сосудов, если диаметр отверстий не более 150 мм;

– кольцевых швах цилиндрических и конических обечаек сосудов без ограничения диаметра отверстий;

– швах выпуклых днищ без ограничения диаметра отверстий при условии 100-процентной проверки сварных швов днищ радиографическим или ультразвуковым методом;

– швах плоских днищ.

4.4.3 Отверстия не разрешается располагать в местах пересечения сварных швов сосудов 1-й, 2-й, 3-й, 4-й групп.

Данное требование не распространяется на случай, оговоренный в 4.2.3.

4.4.4 Отверстия для люков, лючков, штуцеров в сосудах 5-й группы разрешается устанавливать на сварных швах без ограничения по диаметру.

4.5 Требования к опорам

4.5.1 Опоры из углеродистых сталей допускается применять для сосудов из коррозионно-стойких сталей при условии, что к сосуду приваривается переходная обечайка опоры из коррозионно-стойкой стали высотой, определяемой расчетом, выполненным разработчиком сосуда.

4.5.2 Для горизонтальных сосудов угол охвата седловой опоры, как правило, должен быть не менее 120°.

4.5.3 При наличии т?