Solidworks расчет сосуда давления

Расчет давления на стенки сосуда в solidworks

mr_Voden · Опубликовано 1 час назад

@Zloy_DedТо есть если разница между предыдущим и новым положением оси С равна 180 градусам, то сделать доворот?

Zloy_Ded · Опубликовано 2 часа назад

Приветствую форумчан. Подчкажите, есть постпроцессор хайденхайн 530 пять координат. Во время PLANE SPATIAL нужно проверить стоит ли стол C ровно на 180 градусов от той координаты, на которую нужно повернуть. Если так, то довернуть в начале на сотую градуса перед выполнением PLANE CPATIAL. Есть ли простой способ получить текущую координату в которой сейчас станок?

AlexKwan · Опубликовано 2 часа назад

Добрый день, необходимо расcчитать в солидворкс или аналогичной программе вес, который сможет выдержать полка.

На бетонной стене висит полка.

Полка сделана из профильной трубы 20×20мм, толщина стенки 1.2мм. Размеры полки 118см x 45cм. Поверх металлического каркаса уложена ЛДСП плита 16мм.

Полка крепится к стене с помощью металических уголков сделанных тоже из профильной трубы 20×20

Крепление уголка к бетонной стене осуществляется с помощью анкерных болтов, в двух точках.

Проверить какой статический вес (в кг) выдержит полка, без необратимых деформаций конструкции, при размерах короткого катета уголка в 15см и 20см.

Места крепления анкеров и место крепления диагональной стороны уголка выбрать таким образом, чтобы выдерживаемая нагрузка была максимальная.

Считаем что нагрузка направлена сверху вниз и распределена равномерно по всей плоскости полки.

Для расчета принимаем, что анкеры выдерживают любой вес.

Все крепления профильной трубы соединяются с помощью сварки

1) Результаты моделирования в программе для двух вариантов уголков (15 и 20см) в виде скриншотов.

2) Схематический рисунок (скриншот) уголка, на котором будут указаны расположения точек крепления анкеров и диагональной трубы.

Оплата – QIWI,ЯД, или перевод на карту или на баланс мобильного телефона. Срок выполнения ожидаю в течение 1-2 дней.

chatjokey · Опубликовано 7 часов назад

почитай комменты, пигмей. автора там разнесли статой.

новая порция статы от Росстата.

Около 5,5 тысяч человек умерли за первый месяц лета непосредственно от коронавируса. Но данные Росстата также учитывают скончавшихся пациентов, у которых вирус не был идентифицирован при жизни, но по течению заболевания высока вероятность, что смерть наступила именно из-за него, а также тех, у кого причиной смерти стала другая болезнь, но на развитие смертельных осложнений повлиял COVID-19. В эту статистику попали и те, у кого вирус не оказал серьезного влияния на болезнь, которая привела к кончине. Всего 12 тысяч человек, что 2,5 раза больше, чем указано в статистике оперативного штаба. По данным Росстата, за весь период с начала эпидемии и по конец июня зафиксировано 27,5 тысяч летальных исходов среди пациентов с коронавирусом, это чуть более 4%.

Расхождение с данными оперативного штаба в Росстате объясняют разной методологией подсчетов.

Viktor2004 · Опубликовано 9 часов назад

Не переводилось никем.

Данный документ нужен только производителям станков

Тот способ программирования у оператора станка работать не будет

Мастеровой · Опубликовано 9 часов назад

Сейчас – не знаю . Но персонаж в “ушанке” , долбящий гаечным ключом

(мне бы такой к слесарям) по трубам и прочим компонентам космической

станции в “Армагеддоне” -позитивен.

Ах ,да, ещё Шварца в ” Красной жаре ” вспомнить .

рассчитываю в солиде каркас емкости, в данном случае это обечайки из профильной трубы 80х40х4, материал простая углеродистая сталь. длина 3м, высота столба воды 1,5м.

Солид выдает слишком маленькие значения напряжений и деформации.

По расчетам (по формулам) у нижнего ребра должен быть прогиб около 15мм, и напряжение у заделок 450 мПа. (солид выдает 0,6мм и 20мПа)

по формулам считаю как балку с жесткими заделками по краям, длина 3м, распределенная нагрузка 10кН/м по всей длине.

нагрузку на балку высчитал по формуле из справочника

https://www.razym.ru/80324-lashhinskij-aa-tolchinskij-ar-osnovy.html(Лащинский, Толчинский Основы конструирования и расчета хим аппаратуры)

стр 535, формула 15.96

Если смоделировать в солиде отдельно одну балку и задать равномерно распределенную нагрузку 10 кН/м. результаты бьются с расчетными.

Возможно я не верно задаю нагрузку на каркас, т.к. нет стенки емкости которая и передает давление на балки.

Источник

Расчет сферического сосуда

#1 janek55

- Имя: Виктор

- Сфера деятельности: Конструирование

Вопрос по расчету в SWSimulation.

Подскажите пожалуйста, если я сделал расчет на прочность сосуда находящегося под наружным давлением в Static, а расчет этого же сосуда на устойчивость в Buckling, то можно ли учесть в программе совместное действие условий прочности и устойчивости, как, например, в ГОСТ14249-89 Сосуды и аппараты Нормы и методы расчета на прочность?

#2 ingenerkons

- Имя: Владимир

- Сфера деятельности: Конструирование

Если аппарат поднадзорный, то результаты выполненные в Солиде скорее всего не примут необходимо делать в ПАССАТЕ. Также в Solidworks Simulation (2015) есть отдельный пункт проектирование Сосудов под давлением.

С уважением Владимир.

#3 janek55

- Имя: Виктор

- Сфера деятельности: Конструирование

Если аппарат поднадзорный, то результаты выполненные в Солиде скорее всего не примут необходимо делать в ПАССАТЕ. Также в Solidworks Simulation (2015) есть отдельный пункт проектирование Сосудов под давлением.

Аппарат не поднадзорный.

ПАССАТ базируется на ГОСТ-овских методиках по которым я и в рукопашную могу посчитать.

Исследование » Анализ проектирования сосудов давления» оптимизирует ряд уже спроектированных сосудов. SW Help:» В исследовании конструкции сосуда давления вы объедините результаты статического исследования с желаемыми коэффициентами для быстрого отображения сценариев применения различных нагрузок.»

#4 AnpilovVN

- Город Moscow

- Имя: Анпилов Валерий Николаевич

- Организация: Cae-services

- Сфера деятельности: Образование и наука

если интересно, могу предложить вот такие расчеты:

1. Расчёт общего напряжённо-деформированного состояния трубопроводных систем,

выполненных как из металла, так и неметаллических (включая композиты) материалов,

при данных значениях температуры, давления, веса внутренней среды, собственного веса

конструкции с учётом кинематических условий, а также трения в опорах.

2. Расчёт прочности соединений, отводов, тройников, элементов арматуры трубопроводных

систем с привлечением 3 D -геометрического и конечно-элементного моделирования.

3. Определение перемещений и напряжений в отдельных фрагментах трубопроводной цепи

различной геометрии при наличии опор при данных температуре, давлении, весе внутренней

среды на основе моделирования оболочечными и трёхмерными конечными элементами.

4. Расчёт прочности подземного участка трубопровода при данных температуре и давлении

внутренней среды с учётом упругих свойств грунта, глубины залегания трубы, температуры

грунта, трения трубы о грунт.

5. Определение прочности труб, соединений, элементов арматуры при гидравлическом ударе.

6. Оценка сейсмостойкости трубопроводных систем в целом, а также отдельных участков

и опорных узлов.

7. Расчёт общей статической прочности сосудов давления и резервуаров, выполненных

из металлических и неметаллических (в том числе композиционных) материалов.

8. Оценка долговечности и ресурса сосудов давления и резервуаров при циклическом изменении

параметров внутренней и/или наружной среды.

9. Сейсмостойкость резервуаров и сосудов давления.

#5 AnpilovVN

- Город Moscow

- Имя: Анпилов Валерий Николаевич

- Организация: Cae-services

- Сфера деятельности: Образование и наука

Источник

Как расчитать вертикальный сосуд для хранения жидкости

Разбираюсь с гост. Смущает, что р расчёте сосудов не учитывается высота жидкости. Например, в расчёте стенок вертикального резервуара расчет ведут для каждого пояса по высоте. И немного не понятно определение допуска на коррозию, если читать ПБ 03-584-03, «2 С — для несъемных нагруженных элементов, а также для внутренних крышек и трубных решеток теплообменников;

0,5 С, но не менее 2 мм — для съемных нагруженных элементов», т.е. для стенки резервуара и крышек расчётную толщину х2? Не многовато ли.

16 мин. ——

ещё такой нюанс: рабочее давление 6 бар, испытывать будем при 9 бар ( что на 50% больше рабочего),тогда расчётное давление (согласно п.1.2.2 гост) тоже становится 9 бар, я правильно поняла?

Источник

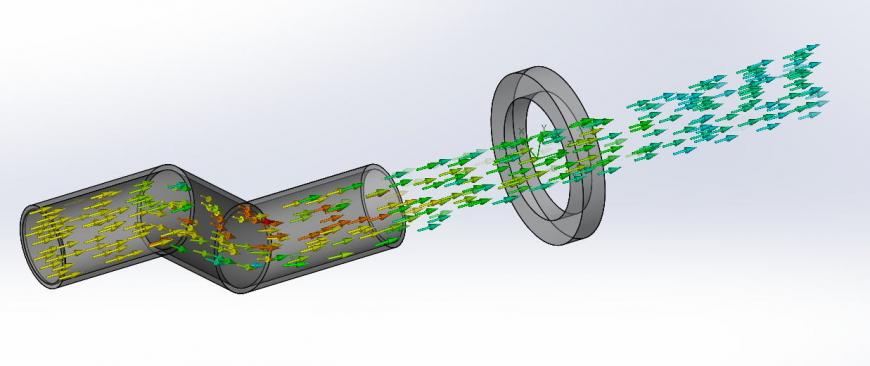

В каталогах моделей полно различных обдувов причудливой формы, но очень часто после печати и установки выясняется что со своими обязанностями они не справляются – либо поток воздуха становится неприлично малым, либо направление совсем ненужное.

Избежать этих ошибок позволит симуляция на стадии разработки 3d модели. Давайте разберемся как это делается.

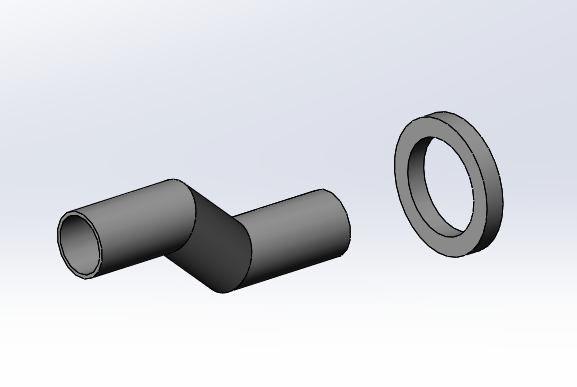

В качестве основы для демонстрации возьмем простую модель:

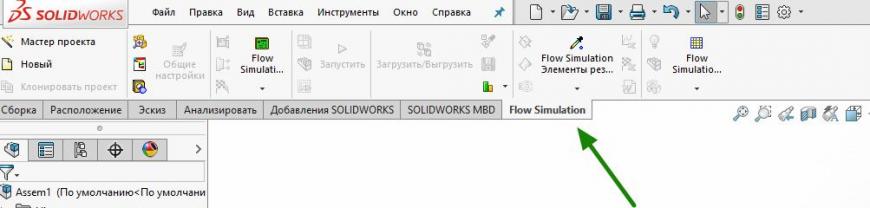

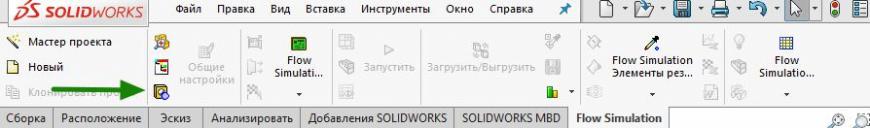

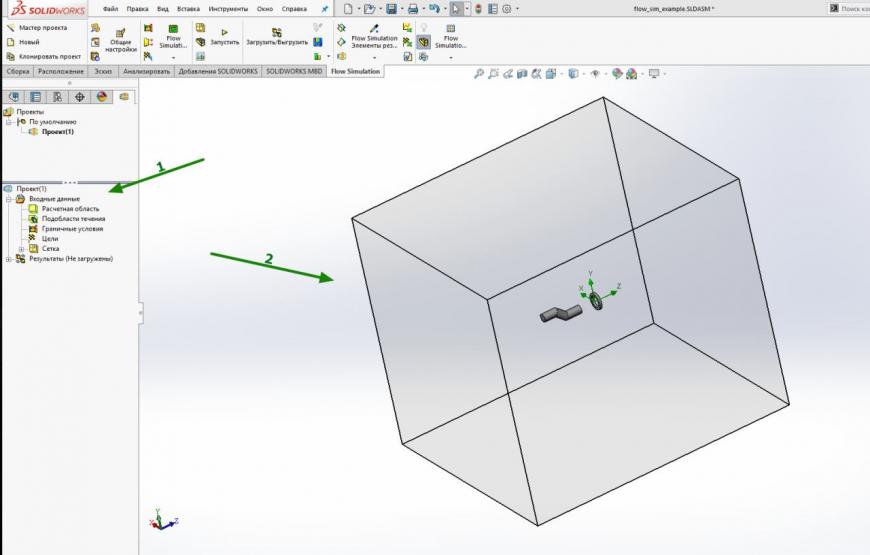

на вкладке Добавления solidworks включаем (если еще не включено) дополнение Solidworks flow simulation

После чего у нас появится новая вкладка с инструментами

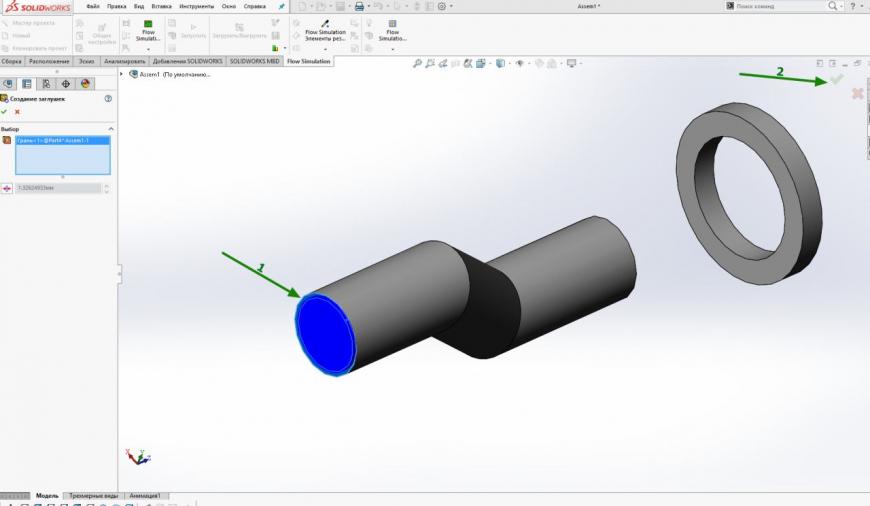

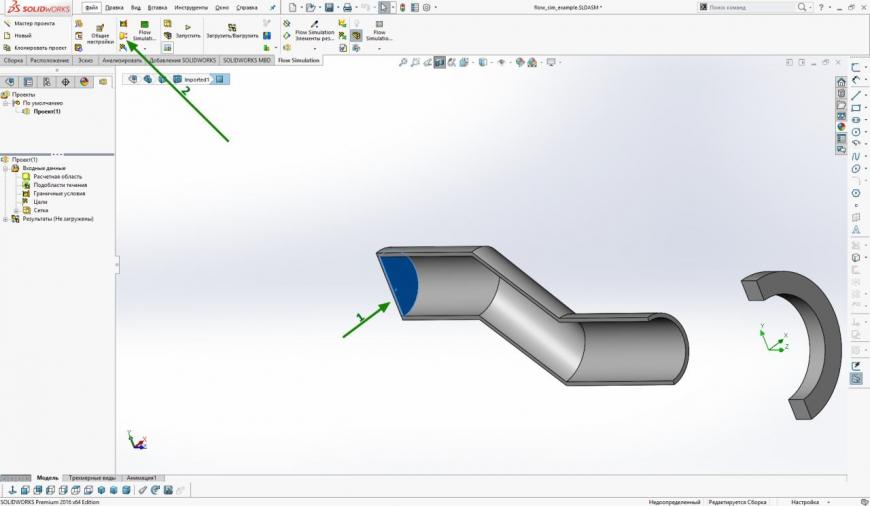

Создадим плоскость, которая будет ‘дуть’ воздух. Проще всего ее сделать через ‘заглушки’.

выбираем плоскость, которая будет ‘дуть’ (1), подтверждаем (2)

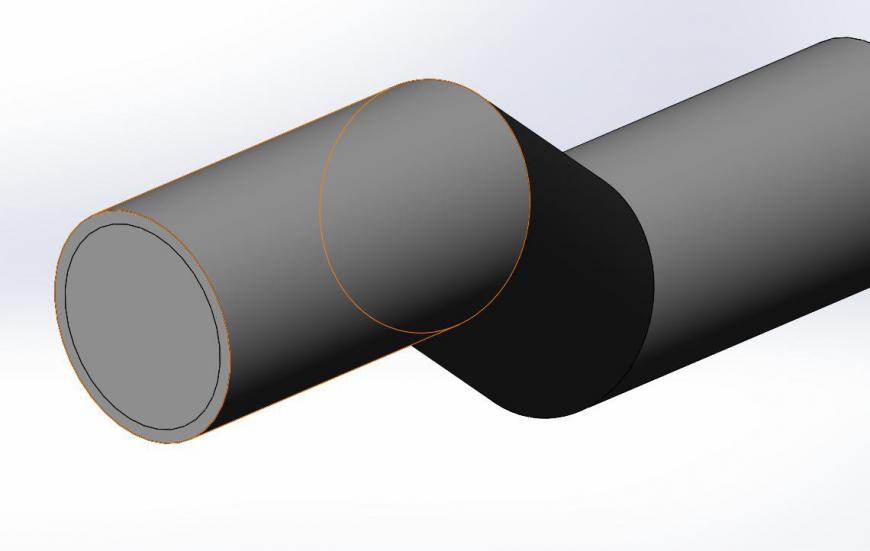

получим ‘крышечку’

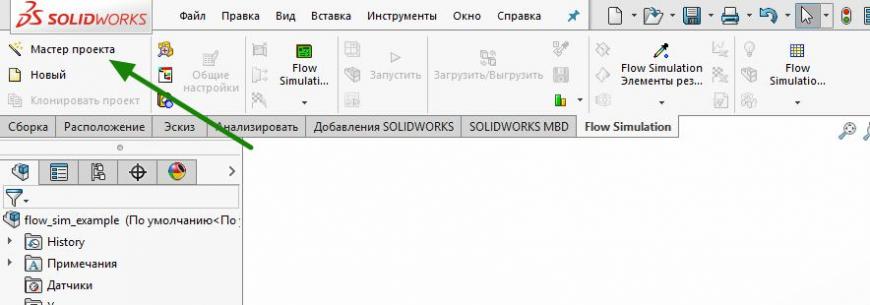

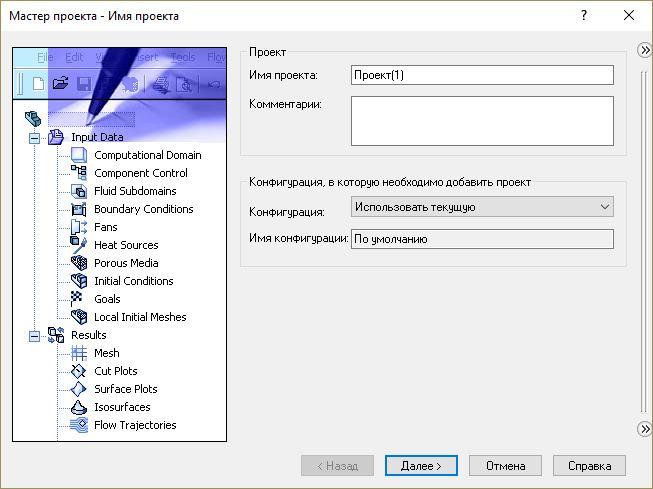

При помощи мастера проекта создаем проект симуляции:

имя проекта пригодится только если у модели несколько конфигураций. В другом случае можно задать любое

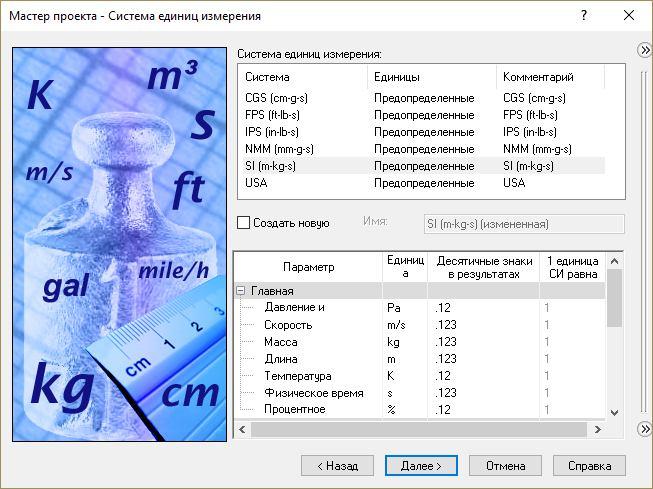

Выбираем единицы измерения по своему вкусу:

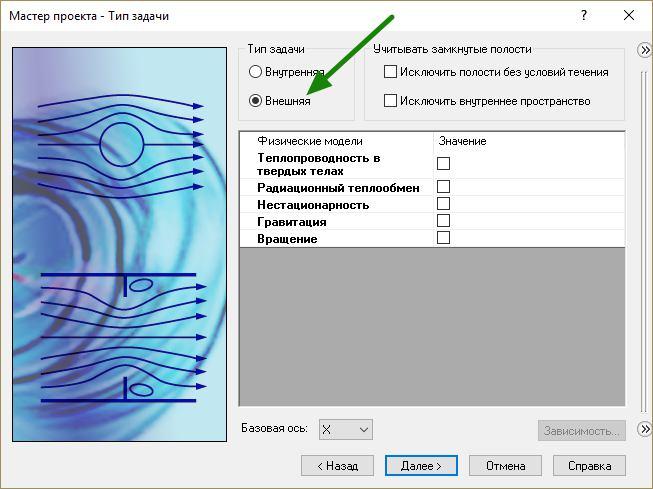

Тип задачи – внешяя, так как модель не замкнутая. Другие физические модели добавляются по желанию, но для экономии ресурсов вполне сойдут ‘идеальные’ условия

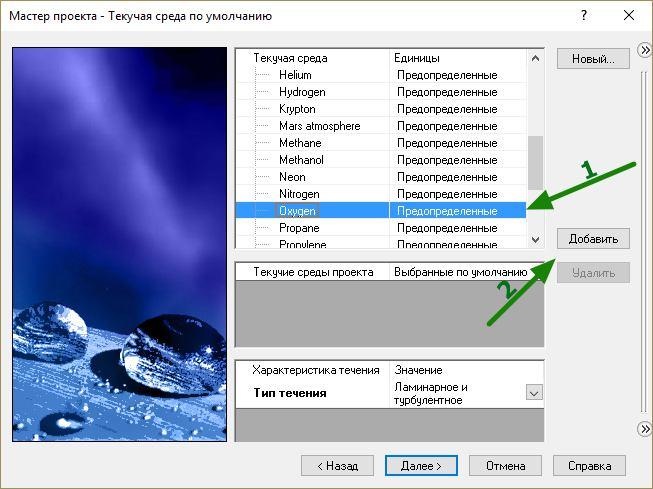

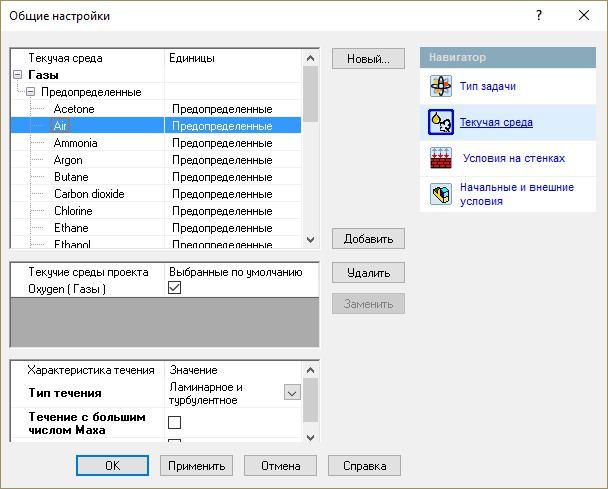

Выбираем среду, нажимаем ‘добавить’.

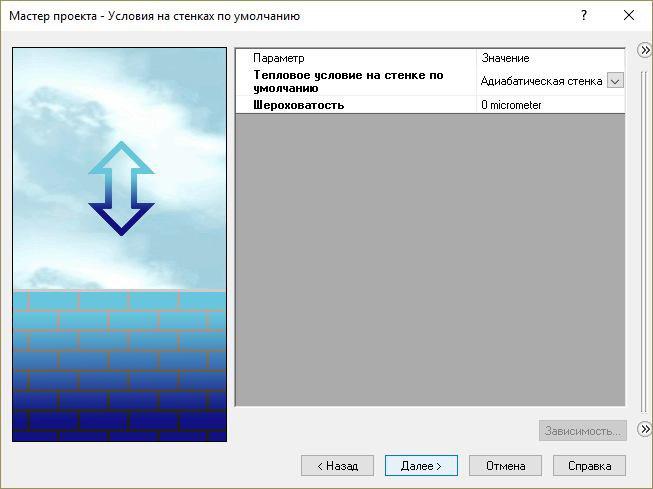

Для первого раза пусть будут идеально ровные стенки:

Проверяем еще раз все настройки, правим начальные условия, и создаем проект

В процессе создания проекта всплывает мысль: ‘какой еще кислород? его в воздухе меньше 25%, азот лучше бы поставил,

двоечник

!’

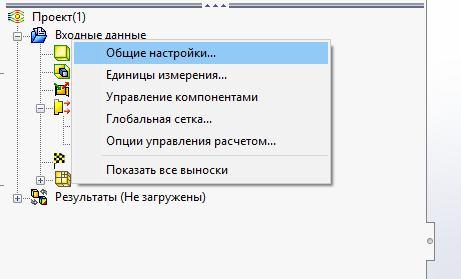

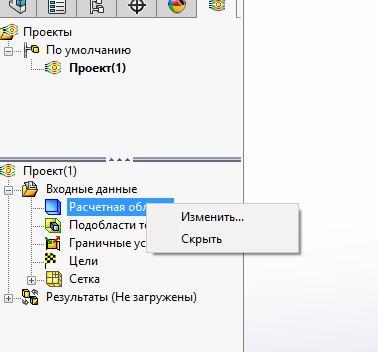

Исправляемся. Редактируем проект:

Добавляем текучую среду Air, удаляем Oxygen

Ошибка исправлена, идем дальше.

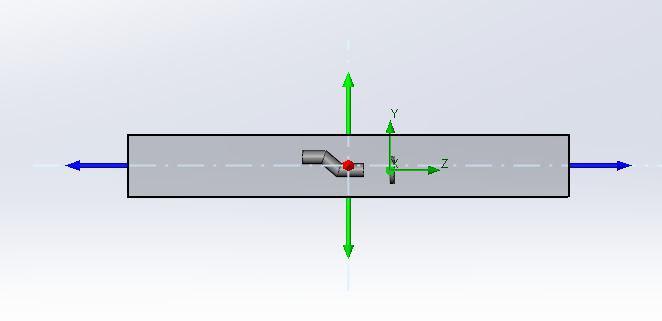

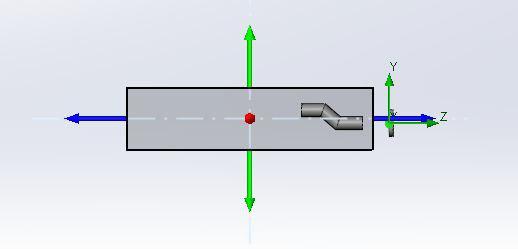

По-умолчанию создается чересчур огромная область расчета. Ее необходимо уменьшить чтобы сократить время просчета:

выбираем ‘Расчетная область’ (1) подсветятся стрелки управления размерами (2). Для удобства можно переключать виды (панель управления может быть другой, или через пробел открывать выбор вида). Уменьшаем стрелку до нужных раземров (3)

Аналогичным способом убираем лишнюю зону с других сторон:

В зоне ‘выдува’ оставляем чуть больше пространства чтобы видеть как расходятся воздушные потоки снаружи

Убираем расчетную область с глаз долой

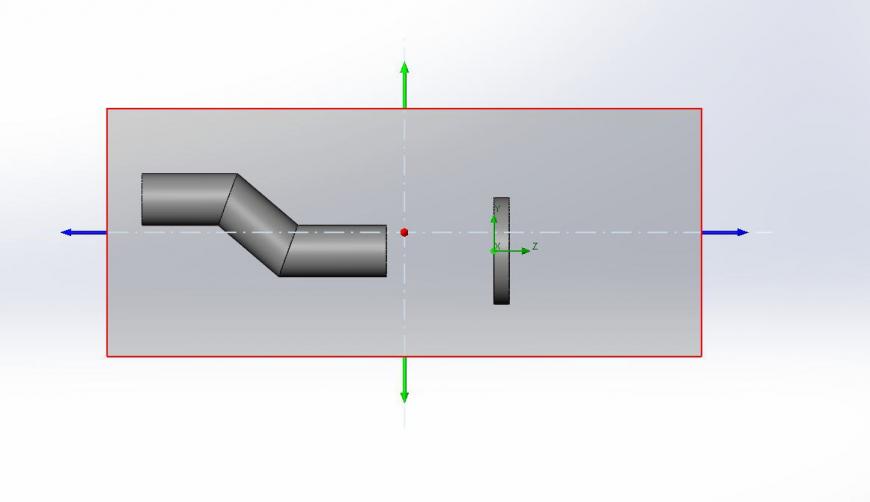

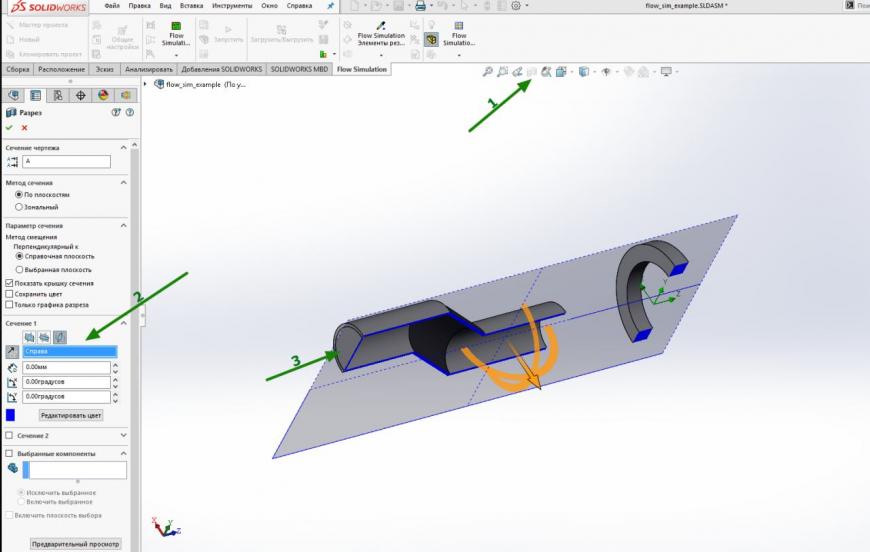

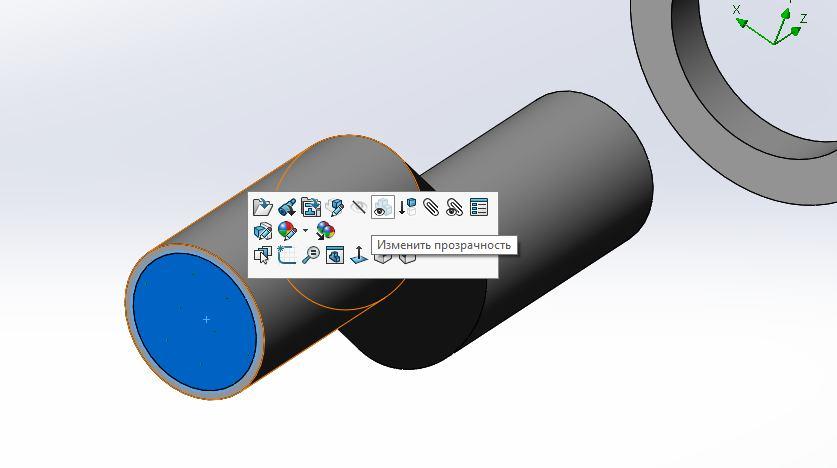

для удобства работы включаем отображение детали в разрезе (1), настраиваем так чтобы был удобный доступ (2) к внутренней части крышки (3)

выбираем внутреннюю часть крышки (1) – она и будет ‘дуть’. Включаем на ней вентилятор (2)

Выбираем направление движения воздуха (1), тип вентилятора (2), применяем (3).

На крышке вырастают стрелочки, показывающие направление движения воздуха

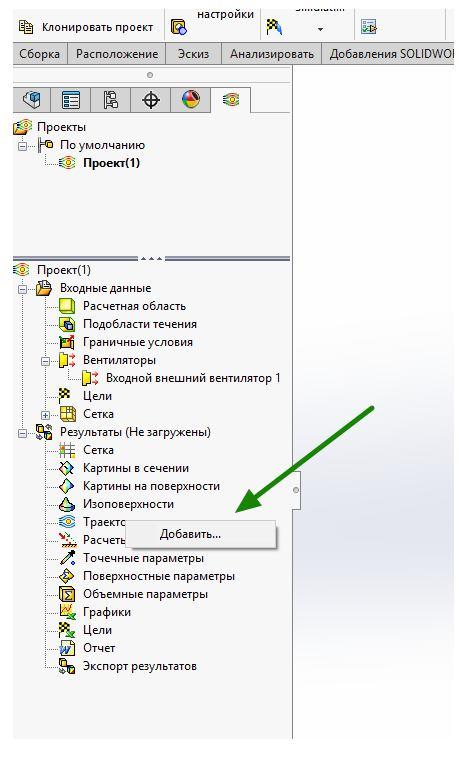

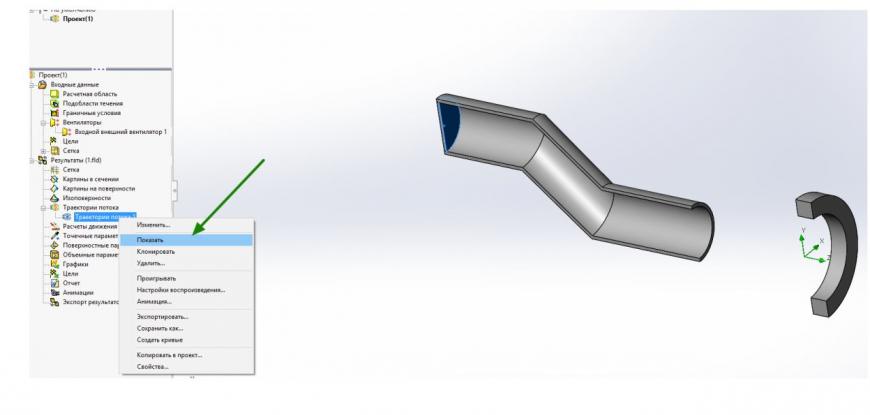

Выбираем и добавляем траектрию потоков:

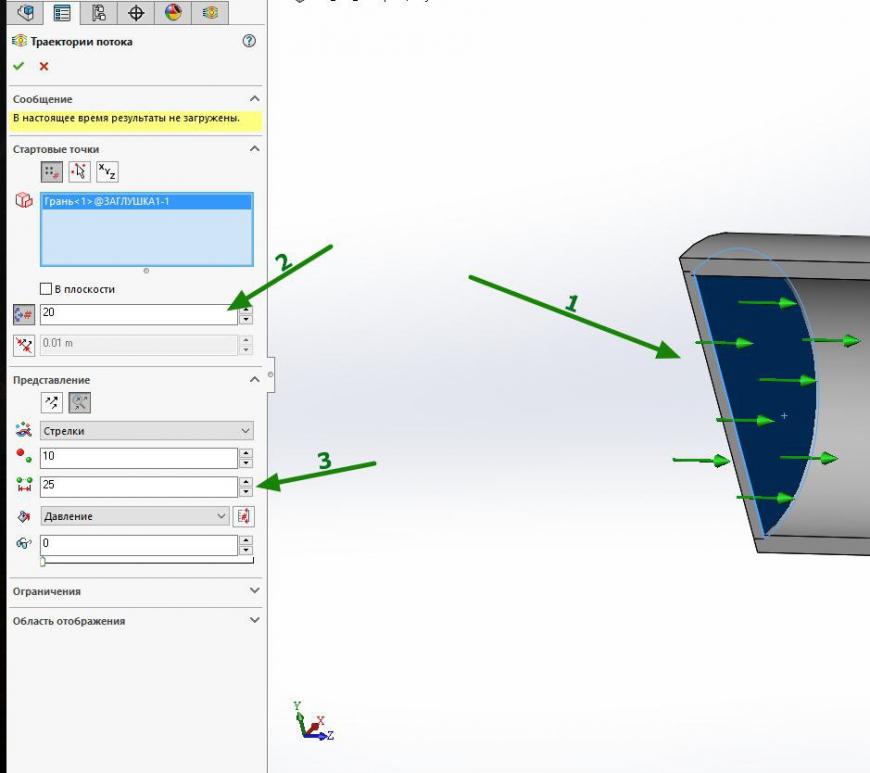

Выбираем плоскость, от которой будет строиться поток (1), количество частиц (2) – 20 обычно хватает, можно увеличить до 50 в сложных моделях для наглядности, плотность частиц (3)

С крышечкой работы закончены, тоже убираем с глаз долой

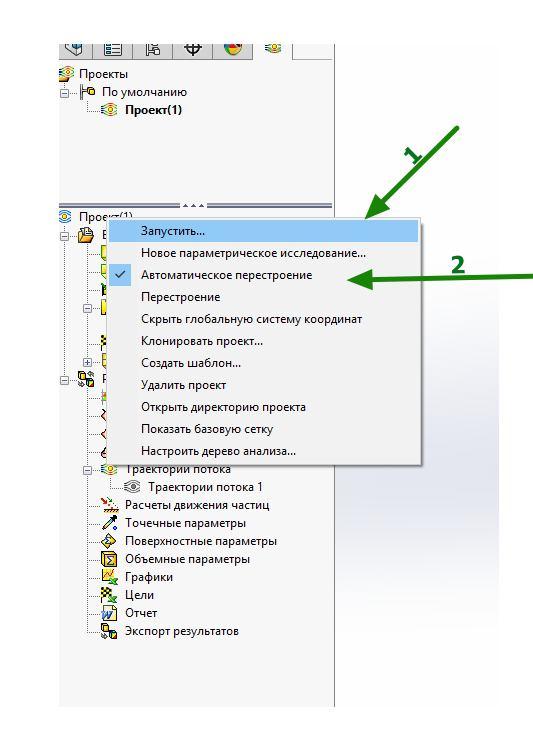

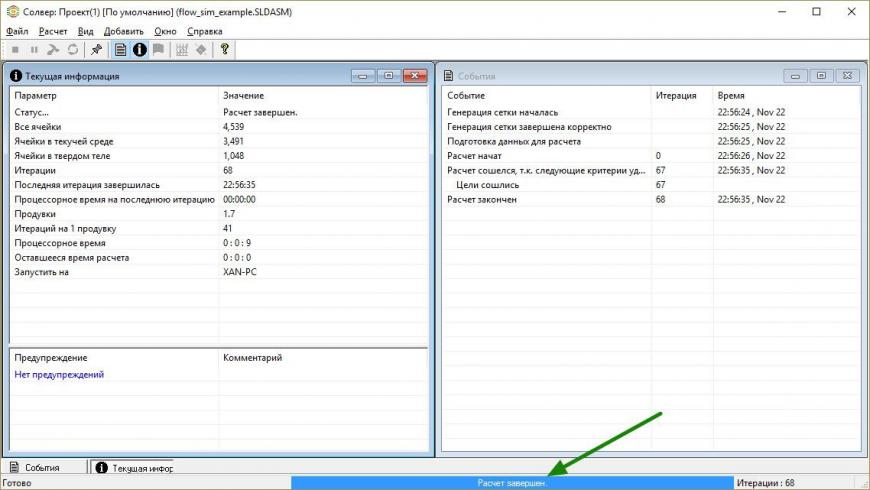

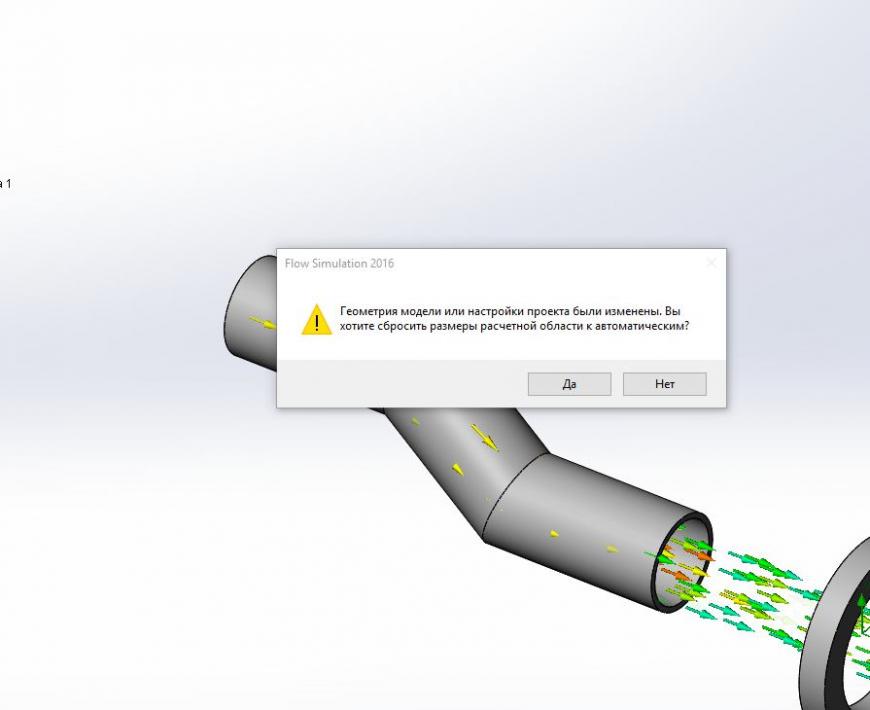

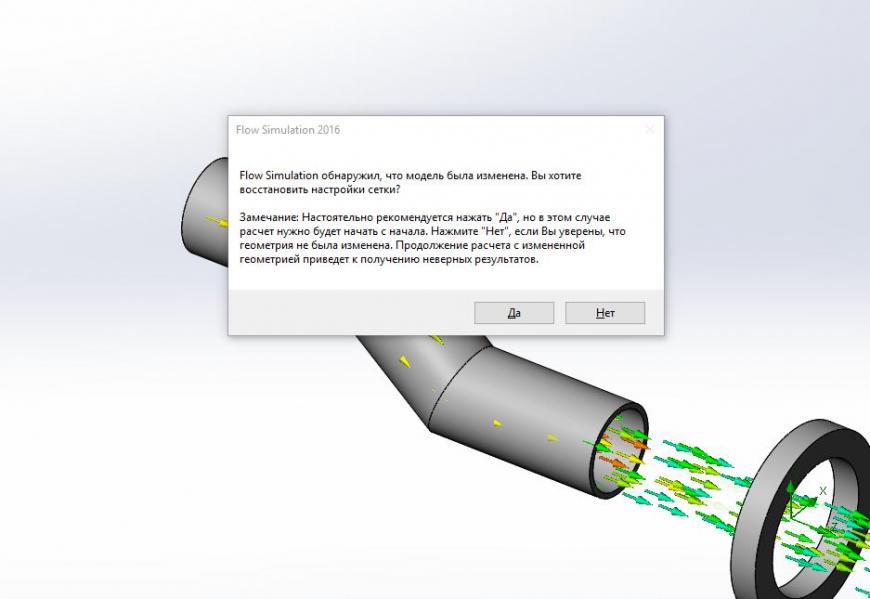

В контекстном меню проекта (1) убираем галвку автоматического перестроения (2). Если оставить, начнет активно приставать со всплывающими окнами, а после ответов кушать cpu.

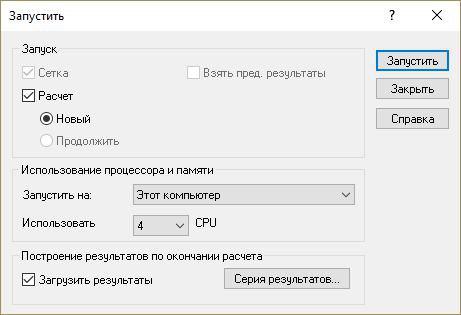

Запускаем симуляцию. (Если модель правится, то лучше всегда запускать новый расчет)

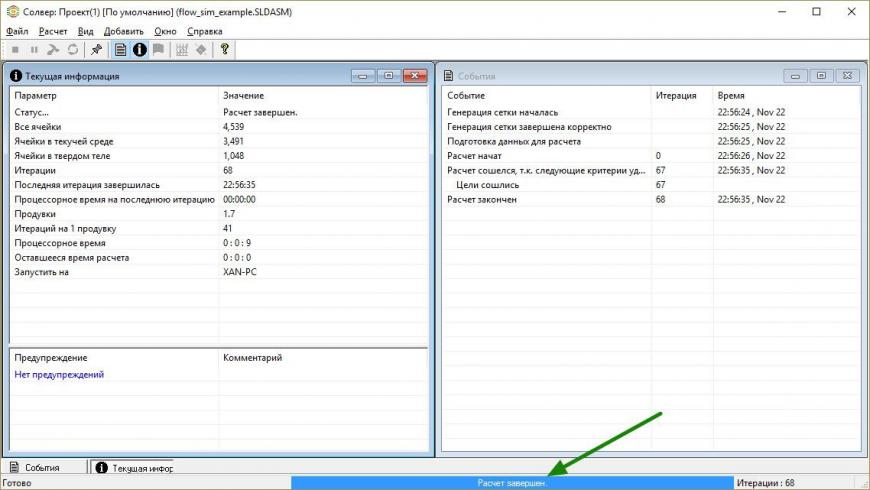

Ждем сообщения об окончании расчета:

после расчета ничего не появится сразу, для отображения надо включить вывод потоков

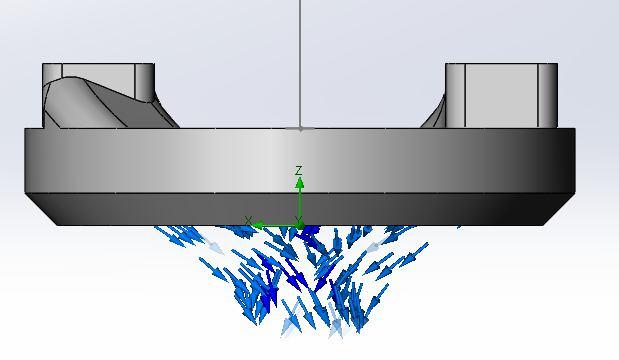

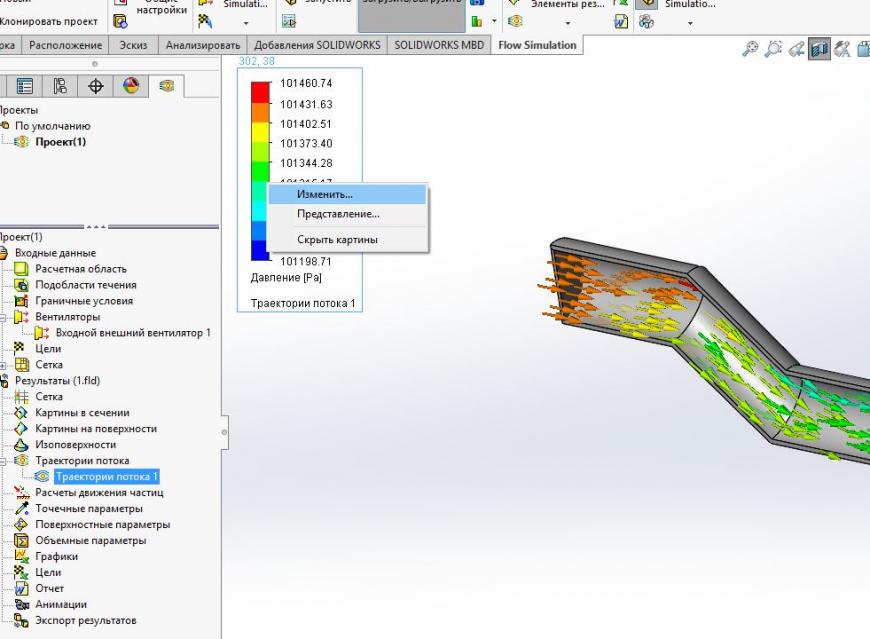

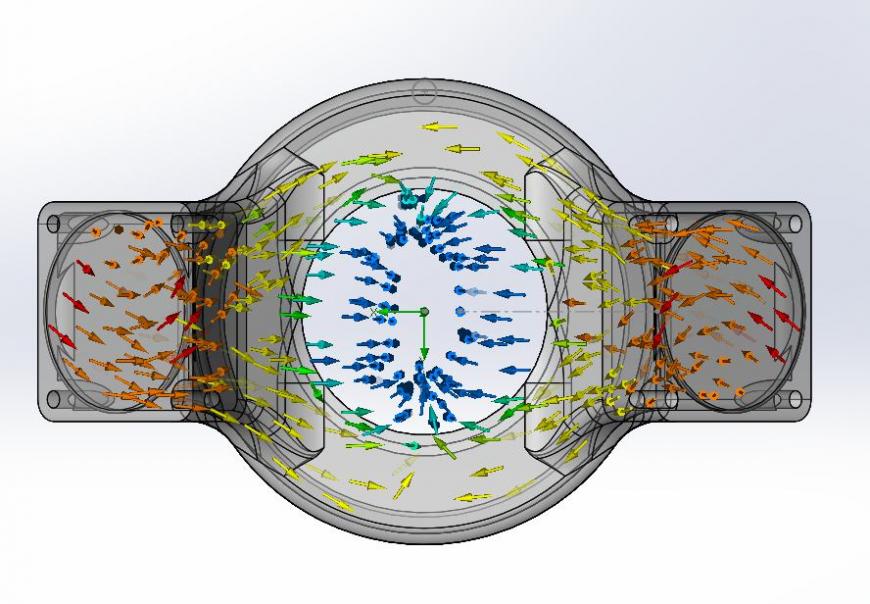

По-умолчанию показывается поток в виде стрелочек с зависящим от давления цветом:

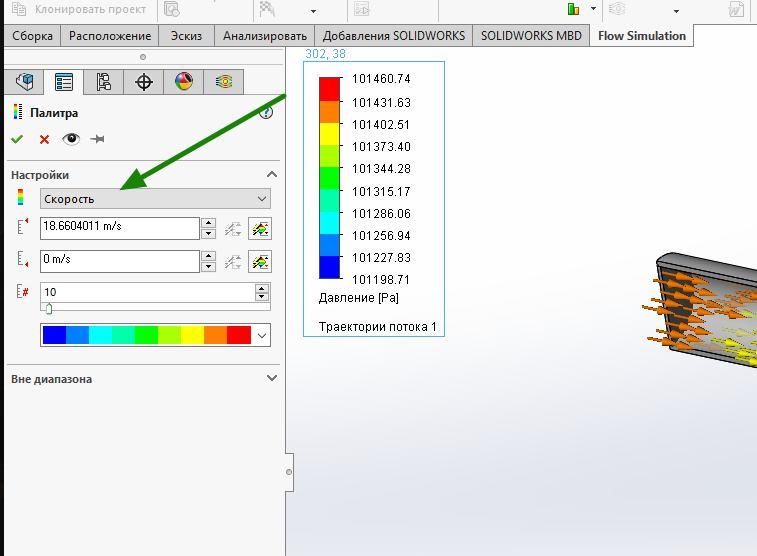

Чтобы поменять давление на скорость, в контекстном меню легенды нажимаем изменить:

Выбираем скорость

Почти финальная картинка:

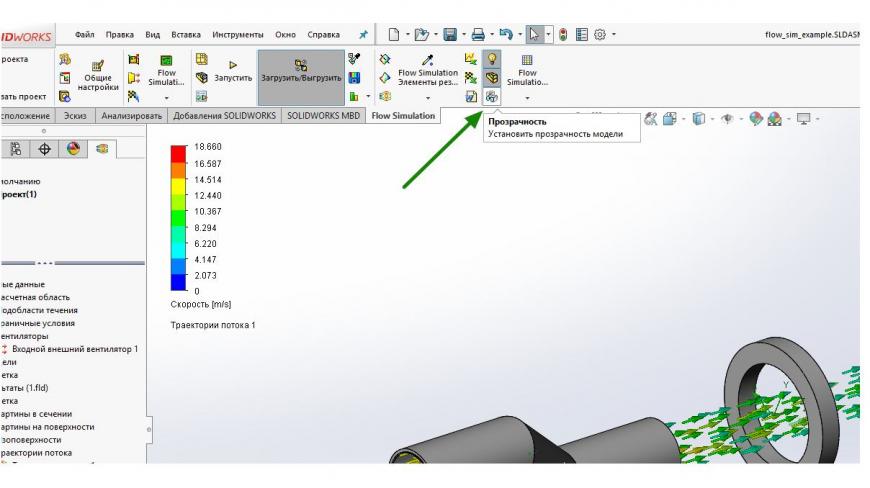

Для большей наглядности сделаем модель слегка прозрачной:

Вот теперь наглядная финальная картинка:

Бонус:

После изменения модели, при следущем запуске симуляции solidworks предложит перенастроить область расчета. Не следует соглашаться на заманчивые предложения – он построит опять здоровенную область. Лучше вручную подредактировать область расчета, если модель вылезла за ее пределы

Но от перестраивания проекта отказываться не стоит:

Надеюсь, данная статья поможет увеличить количество качественных моделей. Ссылка на проект прилагается.

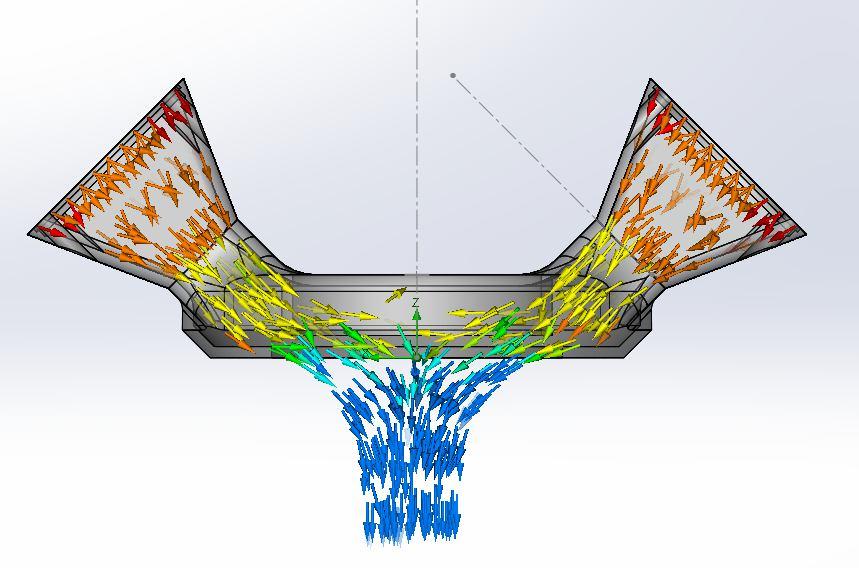

В качестве заключения несколько скринов виртуальных ‘тестов’ вариантов обдува:

Источник

Расчет сосуда под давлением

Автор Leadstar, 07.12.15, 13:41:50

« предыдущая – следующая »

0 Пользователей и 1 гость просматривают эту тему.

Вниз

Страницы 1 2 3 4 5 6

А есть ещё радиальные силы от резьбы…

P.S.: “Старослужащие”! Пожалуйста, не спешите! Пусть “молодёжь” хорошо подумает и смело выступит!

Что, молодЁжь, страшно?! Это хорошо, если страшно! Если “инженер” – инженер, то страх – его неразлучный спутник… В принципе, не так всё и страшно… Если аккуратно посчитать в соответствии с приведённой схемой, то ориентировочное значение растягивающего напряжения составит 1900кгс/кв.см. Это: с учётом коэф. “нераскрытия стыка” = “1”, в предположении, что отсутствуют ударно-волновые процессы ( приведшие к катастрофе на СШГЭС )… В строительстве вполне допускается работа конструкций за “пределами” предела упругости. Иногда: с последствиями наподобие “Трансвааля”… Сам, слава богу, не проверял, но бают: струя масла под давлением 250техн. атм. с расстояния в полметра пробивает ладонь…

Цитата: Ё

Сам, слава богу, не проверял, но бают: струя масла под давлением 250техн. атм. с расстояния в полметра пробивает ладонь…

Бают Через пол метра там не будет 250 атм, более того – когда струя вышла в атмосферу, давление там упало до атмосферного

А вот скорость струи – другое дело, но это не сколько от давления, сколько от потока зависит. Это как у пули – дело в скорости и массе, а не давлении газов в стволе.

ЗЫ А давление в 200 атм – это обычное давление, простой насос для смазки его спокойно выдает (новый и 400 может выдать, пока не сношен).

Молодой человек! У Вас есть что “по делу”?! Или Вы привыкли “ля-ля” справлять”?!

Старый человечек, вы что – уже ревнуете, что еще кто-то кроме вас поучает, да еще кого – лично вас?!!!

ЗЫ во первых, близко к делу, во вторых – комментарий к вашему “не по делу”

Добрый вечер! Подскажите, пожалуйста, методику расчета выгибания фланца поз 1 (придание бочкообразности). Представим, что левая и правая стороны заглушены.

Насколько я понимаю, сначала нужно высчитать силу, которая будет приложена к фланцу давлением 21 МПа. Площадь приложения считать по резиновому кольцу круглого сечения (200мм). Площадь круга = 31415 мм2.

F=P*S. F= 21 Н/мм2 (МПа) * 31415мм2= 659715Н. Материал, например, имеет сигму временную около 600 МПа.

Дальнейший расчет вводит в ступор. Задача – либо подобрать материал с определенной сигмой временной, либо увеличить толщину фланца, либо и то и другое.

Тут вопрос скорее не в расчете а в вашей картинке – такое соединение я считаю неправильным для указанного давления – 21 МПа – указанное давление не соответствует изображенному соединению – все госты на подобные фланцы указывают максимальное рабочее давление в 20 МПа, и более того применение резиновых колец на такое давление во фланцах недопустимо. Для давлений от 20 до 100 Мпа используются например резьбовые фланцы по ГОСТ 9399 с линзовыми прокладками которые устанавливается между труб по ГОСТ 9400.

По ГОСТ 28919 фланцы и 21, и 35, и даже 105 МПа держат, с прокладками 8угольного сечения либо овального. Конструкция верная, это середина дисковой задвижки, которые широко распространены. Резиновые кольца в статике держат до 50МПа.

Так что вопрос именно в подборе мех. свойств и размеров фланца.

Ровно то, что Вам нужно: https://chem21.info/page/177132188005196222048097114165008165099255164228/

(Уплотнение фланцев кольцами КРУГЛОГО сечения при пульсирующем давлении до 300 атм. применяется с 80-х годов прошлого века даже в банальных сельхозмашинах – трансмиссия ГСТ-90. Так вот там есть проблема: фланцы малы, а трубы – жЁсткие. И не всегда получается надЁжное прижатие фланцев.)

Здесь основной момент: а) нераскрытие стыка более какой-то величины; б) отсутствие ползучести материалов фланца и болтов.

Это конечно все хорошо. Но мой основной вопрос в расчете именно на вздутие фланца. Остальное все посчитано, испытано, все работает.

Резиновые кольца держат давление 35МПа в данной конструкции при испытаниях (рабочее же будет 21макс). Фланец же немножко поддувает.

Как расчитать минимально необходимую толщину фланца при известном временном сопротивлении, чтобы его не начало выгибать – этот вопрос открыт. Логично предположить, что если фланец будет рассчитан и не будет выгибаться, то резиновое уплотнение станет еще надежнее.

Цитата: Leadstar от 21.01.17, 19:54:43

…Как расчитать минимально необходимую толщину фланца при известном временном сопротивлении, чтобы его не начало выгибать – этот вопрос открыт. …

Конечно: ОТКРЫТ! А Вы как хотели?! В советские времена над такими вопросами целые институты работали! Для назначения КОЭФФИЦИЕНТОВ ЗАПАСА! Что значит: “его не начало выгибать”?! Выгибать его будет В ЛЮБОМ СЛУЧАЕ! Весь вопрос: а) НА СКОЛЬКО и б) какие при этом получаются ДЕЙСТВУЮЩИЕ напряжения? НА СКОЛЬКО – это: сможет ли работать рез. кольцо? А ДЕЙСТВУЮЩИЕ напряжения – это: как будет идти накопление деформаций с течением времени? ( Или, вообще: когда произойдЁт усталостное разрушение? ) И здесь: самый верный выбор – смотреть на опробованные конструкции и считать, какие там получаются РАСЧЁТНЫЕ напряжения. А также: смотреть материалы по испытаниям тех сплавов, из которых будет делаться Ваша конструкция. С учЁтом того, что там у Вас – сварка?

Для того Вы и ИНЖЕНЕР, чтобы ПРИНИМАТЬ РЕШЕНИЯ!

P.S.: и потом: для одних материалов “сигма врем.” – характеристический показатель, а для др. – сугубо теоретическая величина.

Да верно, с таким гостом не сталкивался – так что конструкция норм., а по поводу чтобы не выгибало фланец, можно сделать расчет по ГОСТ Р 52857.2-2007 – п. 7.2 схема 11 по типу как плоская крышка с отверстием ослабляющим – ну и по результатам расчета взять толщину фланца, для успокоения – сделать трехмерную модель и нагрузить ее давлением – в солиде или апм перепроверить. несложная задача. я бы начал с модельки и понагружал ее давлением – там будет видно сразу насчет приблизительной толщины

ЦитироватьВыгибать его будет В ЛЮБОМ СЛУЧАЕ!

Разве? Необходимое условие – чтоб не выгибало фланец более, чем на величину допуска на соединения резинового кольца с канавкой.

При достаточной толщине внутренние напряжения материала не будут превышать предел прочности на изгиб/растяжение или даже не знаю что там за деформация происходит, комплексная какая-то. При этих условиях первый пункт выполним, фланец не выгнет за пределы допусков. Или я где-то неверно мыслю? Понимаю, что все нюансы не учесть, и эффект бабочки сыграть может Но хотя бы методику теоретически вычислить варианты быть должны.

westdm

Да, прорисовал модель, установил APM, день поковырялся в нем. Комп завис) Разбил на слишком мелкие сегменты. Увеличил размер сегментов, жду)

В ГОСТах на фланцы был расчет, там и с выворачиванием было.

Так же в инете книжка есть – Резьбовые и фланцевые соединения. Биргер, Иосилевич, 1990 г.

А не хотите сделать плавный переход от фланца к трубе. большой фаской? Жесткость возрастет, а масса не атк сильно.

Можно еще сделать уплотнения меньшего диаметра, вокруг самих труб – тогда площадь резко уменьшится, а с ней и нагрузки. Зачем вообще такой огромный фланец к таким небольшим трубам?

Либо сделать поясок и уплотнение по цилиндру – стык раскрываться почти не будет.

ЗЫ резиновые О-ринги и 100 МПа держат, используем, но правда резины потверже (хотя там всеравно фторопластовые кольца подложены) и по цилиндру уплотнение.

Восьмиугольные стальные кольца применять пробовали, но проблем больше – они твердоваты (самодельные, могут не отжигать) и уплотняют плохо (пришлось под них капролоновые подкладывать), проще оказалось О-ринги по цилиндру применить. Хотя может с покупными восьмигранными и норм было бы.

Kirilius83

Фланцы такого диаметра необходимы для того, чтобы внутри них, в полости, вращался шибер – это задвижка дисковая, нуждающаяся в доработке.

Про плавный переход – так и поступлю. Уже прорисовал в АПМ, но возникли вопросы.

Про уплотнения вокруг труб не понял. Труба и фланец – единая деталь (отливка).

Появился вопрос по APM – он всегда визуально деформирует детали от нагрузки, независимо от механических свойств материала?

Цитата: Leadstar от 23.01.17, 15:09:22

Kirilius83

…Появился вопрос по APM – он всегда визуально деформирует детали от нагрузки, независимо от механических свойств материала?

Что бы это значило…

ЦитироватьЧто бы это значило…

Вот. В самом АПМ не разобрался, где смотреть материал. Помню, в одной из операций у меня вылезло сообщение, что то вроде “не удалось получить доступ к библиотеке материалов, поэтому выбран материал по умолчанию – сталь”. Какая сталь в сообщении указано не было.

Поэтому вопрос можно расшифровать так: на картинке показано, как деформируется тело при превышении определенных нагрузок, или это выгибание напрямую связано с механическими свойствами материала, заданным “по умолчанию”?

такими программами как апм и прочие расчетные приложения нужно пользоваться только вместе с классическим расчетом( я выше писал ГОСТ), в расчетах МКЭ много подводных камней и нужны знания (там и разбиение влияет и типы элементов в различных зонах) апм весьма примитивная в этом плане программа – хотите серьезного расчета МКЭ – это ансис, но там нужно знания как что считать, очень много специфики, а в таком серьезной деле как изделия с высоким давлением – пользуйтесь формулами и гостовскими методиками расчета! не надейтесь на МКЭ!

Цитировать( я выше писал ГОСТ)

В том ГОСТе тоже не полное соответствие с моим вариантом, Мой вариант ослаблен отверстием, но усилен трубой снаружи этого отверстия. Если б не отверстие, то один в один. Но и по этой методике посчитаю, спасибо.

Вверх

Страницы 1 2 3 4 5 6

Источник