Сосуд под давлением сепаратор

Сепаратор (лат. separator — разделитель) — аппарат, производящий разделение продукта на фракции с разными характеристиками (например, одну жидкость отделить от другой — моторное масло и вода, или отделить взвеси от жидкости — вино и осадок, и т. д.)

История создания[править | править код]

Центробежный сепаратор был изобретён шведским учёным Густавом де Лавалем, на изобретение которого был получен в 1878 году.

Сепарация[править | править код]

В процессе работы любого сепаратора не происходит изменения химического состава разделяемых веществ.

Качества, отличающие продукты сепарации, не обязательно должны совпадать с признаками, по которым разделяют смесь в сепараторах. В работе сепаратора принимает участие множество отдельных мелких частиц, среди которых встречаются частицы с промежуточными свойствами по отношению к необходимым признакам. Из исходной смеси после промышленных сепараций не могут получиться абсолютно чистые фракции разделяемых компонентов, только продукты с преобладающим их содержанием.

Виды сепараторов[править | править код]

По способам сепарации[править | править код]

Сепараторы различных видов используют множество разнообразных способов сепарации, основанных на разнице в качественных характеристиках компонентов в смеси: в размерах твёрдых частиц, в их массах, в форме, плотности, коэффициентах трения, прочности, упругости, смачиваемости поверхности, магнитной восприимчивости, электропроводности, радиоактивности и других.

По принципу действия[править | править код]

Сепараторы по принципу действия можно разделить на центробежные, центробежно-вихревые, центрифужные, прессо-шнековые, вибрационные и отстойные.

Центробежные сепараторы в свою очередь разделяются на саморазгружающиеся сепараторы, сопловые сепараторы и сепараторы со сплошной оболочкой барабана. Центробежные, центробежно-вихревые сепараторы работают на использовании силы самого потока воздуха (газов). Сепарация осуществляется за счет действия сепарационного пакета, который направляет газожидкостный поток таким образом, что созданный вихревой эффект отбрасывает из среды газа на стенки сосуда капельную влагу и мех. примеси. Является самым эффективным методом очистки газа (воздуха) от влаги и мех. примесей без использования фильтрующих элементов.

Центрифужные сепараторы работают все по принципу вращения барабана под большой центробежной силой, в тысячи раз больше силы тяжести. Сепарация и седиментация происходят непрерывно и быстро. Приводятся в действие при помощи электродвигателя двумя способами в современном виде:

- Через муфту-вал червячного колеса-червяк-червячное колесо-вал барабана. Барабан монтируется на валу и вращается с более высокой скоростью чем муфта электродвигателя.

- Через приводной плоский ремень соединяющую прямым образом муфту электродвигателя и муфту вала, на которую монтируется барабан сепаратора.

Сепарация в прессо-шнековых сепараторах представляет собой процесс из просеивания, фильтрации и прессования.

Шнек вращается в цилиндрическом сите. Сито может иметь размер ячеек от 0,1 до 1,0 мм. Первичное вещество подается в рабочую часть сепаратора. В сите из частичек, имеющих размер больший ячейки сита, создается фильтрующий слой, который задерживает более мелкие частицы в жидкости. Лопасти шнека продвигают твердые частицы к выпускному отверстию. Поверхность сита очищена и образуется новый фильтрующий слой. Лопасти шнека очищают сито при каждом вращении и продвигают твердые массы к выпускному отверстию. Где твердые массы под давлением шнека обезвоживаются и спрессовываются в твердое вещество. Давление в первой части сита низкое, но оно увеличивается по мере возрастания концентрации твердых веществ в выходящем продукте. Сила трения твердой заглушки в цилиндрическом раструбе и двойной заслонки регулятора выходного отверстия создает противодавление.

По сфере использования[править | править код]

Также аппараты для сепарации различают по сфере использования: встречаются сепараторы, которые можно использовать исключительно на пищевых производствах, либо в процессах разделения сельскохозяйственных продуктов или только для сепарации медицинских препаратов. Встречаются и сепараторы общего использования, которые можно использовать для широкого круга задач.

Существуют также газожидкостные сепараторы, предназначенные для разделения газожидкостного потока, которые используются в нефтяной и газовой промышленности.

Использование[править | править код]

Животноводство

Прессо-шнековый сепаратор используется в животноводстве для разделения навоза. Неразделенный навоз загрязняет (?) окружающую среду, бродит, выделяет метан, неудобен в хранении и при транспортировке. Для безопасного использования неразделенного навоза в качестве органического удобрения он должен отстаиваться более 12 месяцев. После разделения навоза на фракции (твердую и жидкую) допускается внесение в почву через 6 месяцев. В процессе хранения не происходит процесс брожения и не выделяются вредные вещества. Транспортировка фракций облегчена: твердая фракция транспортируется в прицепе, жидкая фракция перекачивается по трубам.

Молочная промышленность

При производстве сливок, обезжиренного молока и других молочных продуктов встаёт проблема разделения белков, жиров и жидких компонентов молока, для чего используется пищевые сепараторы. Используются для отделения сливок от молока, творога от сыворотки и пр.

Пищевая промышленность/производство спирта

При производстве спирта каждый спиртзавод, в качестве отходов, вырабатывает огромное количество барды от 300 м³/сутки. Спиртовая барда, отправляемая в отстойники и на поля фильтрации, является серьёзной проблемой, загрязняя окружающую среду. Многие страны в законодательном порядке запрещают эксплуатацию заводов и фабрик, производящих спирт, если на предприятии не решен вопрос с утилизацией спиртовой/послеспиртовой барды. Прессо-шнековый сепаратор способен справиться с этой проблемой. Спиртовая барда, поданная на сепаратор разделяется на твердую фракцию (кек) и на жидкую фракцию (фугат). Твердая фракция используется для корма животных в чистом виде либо отправляется на производство комбикормов.

Пищевая промышленность/производство пива

При производстве пива каждый пивзавод, в качестве отходов, вырабатывает огромное количество пивной дробины от 100 м³/сутки. Пивная дробина является серьёзной проблемой, загрязняя окружающую среду. Прессо-шнековый сепаратор способен справиться с этой проблемой. Пивная дробина, поданная на сепаратор разделяется на твердую фракцию (кек) и на жидкую фракцию (фугат). Твердая фракция используется для корма животных в чистом виде либо отправляется на производство комбикормов.

Горное дело и добыча полезных ископаемых

Для обогащения и очищения руды от пустой и ненужной породы используются различные сепараторы. Для металлической руды подходит электрическая, магнитная и химическая сепарации.

Сельское хозяйство

При сборе зерна получается смесь из зёрен, шелухи, стеблей, листьев и различного природного и андрогенного мусора. Для очистки производимого продукта (например, муки) применяется воздушные, центробежные и вибрационные.

Медицина

При изготовлении фармакологических препаратов применяются разнообразные аппараты для очищения от побочных продуктов производства. Также сепарация используется для разделения биологического материала (крови, лимфы и др.) на различные фракции.

Холодильные системы

Маслоотделители. Масло в холодильных системах постоянно находится в контакте с хладагентом, уносится с ним из компрессора в нагнетательный трубопровод и разносится по всей системе. Если масло растворяется в хладагенте, то, прежде всего, необходимо предотвращать его попадание в теплообменные аппараты. Для этой цели на нагнетательной линии компрессора устанавливают маслоотделитель, в нижней части которого оседают капельки масла[1].

Отделители жидкости. Главная задача отделителя жидкости состоит в том, чтобы хладагент в компрессор попадал только в виде паров. Этот узел необходим не только во всех установках с затопленными испарителями, но и в установках, снабженных испарителями с перегревом, для предотвращения накопления хладагента в жидкой фазе на линии всасывания. Кроме функции разделения жидкой и паровой фаз отделитель жидкости обеспечивает возврат масла в компрессор. Таким образом, применение отделителя жидкости обеспечивает защиту от влажного хода компрессора и гидроударов, гарантирует механическую исправность компрессора и бесперебойную работу всей холодильной установки[2].

Морской транспорт

На судах используют сепараторы для следующих целей:

- Сепараторы топлива — для очистки топлива перед подачей его в двигатель от воды и других ненужных примесей;

- Сепараторы масла — для очистки масла в системах смазки двигателей от металлических частиц, попадающих в масло при циркуляции его в двигателях;

- Сепаратор льяльных вод — для удаления нефти из льяльных вод перед откаткой их за борт.

См. также[править | править код]

- Магнитная сепарация

- Фотометрическая сепарация

Примечания[править | править код]

Литература[править | править код]

- Компоненты систем охлаждения / Составитель О. В. Великих. — Белгород: Принт-мастер, 2012. — 48 с.

Источник

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 4 сентября 2018; проверки требует 1 правка.

У этого термина существуют и другие значения, см. Сосуд.

Сосуд под давлением — закрытая ёмкость (стационарно установленная или передвижная), предназначенная для ведения химических, тепловых и других технологических процессов, а также для хранения и транспортировки газообразных, жидких и других веществ[1]. Границей сосуда являются входные и выходные штуцеры.

Использование[править | править код]

Сосуды под давлением широко используются как в промышленности, так и в быту, спорте и пр. Разнообразие размеров, технических характеристик и способов применения их чрезвычайно велико, начиная от ядерных реакторов и заканчивая домашними отопительными котлами и баллонами для дайвинга. Другими примерами использования сосудов под давлением являются паровые котлы, барокамеры, автоклавы, ресиверы, цистерны, газовые баллоны и бочки, предназначенные для транспортировки или хранения сжатых, сжиженных газов, жидкостей и сыпучих тел.

Требования к сосудам под давлением в РФ[править | править код]

Крышка реактора PWR — сосуда с очень высокими параметрами среды

В едином перечне продукции, в отношении которой устанавливаются обязательные требования в рамках Таможенного союза, присутствуют пункты: «оборудование, работающее под избыточным давлением» и «сосуды, работающие под давлением».[2] Соответствующие требования установлены ТР ТС 032/2013 «О безопасности оборудования, работающего под избыточным давлением».[3]

Сосуды под давлением являются техническими устройствами, эксплуатация которых делают производственный объект опасным. С авариями сосудов под давлением связано большое количество несчастных случаев, поэтому на их проектирование, устройство, изготовление, реконструкцию, наладку, монтаж, ремонт, техническое диагностирование и эксплуатацию в большинстве стран мира накладывается ряд ограничений.

В России обязательны Федеральные нормы и правила в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением», а также ряд других отраслевых документов, действие которых ограничено своей специфической областью (например «Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок», «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением, для объектов использования атомной энергии» и др.). Эти и другие[4] государственные документы устанавливают границы параметров содержащихся в сосуде веществ, превышение которых причисляет сосуд к опасным, в общем случае, как:

- вода с температурой выше 115 °С или другие нетоксичные, невзрывопожароопасные жидкости при температуре, превышающей температуру кипения при давлении 0,07 МПа;

- пар, газ или токсичные взрывопожароопасные жидкости с давлением свыше 0,07 МПа;

- сжатых, сжиженных и растворенных газов под давлением свыше 0,07 МПа.

Требования к оснащению[править | править код]

Для управления работой и обеспечения безопасных условий эксплуатации сосуды в зависимости от назначения должны быть оснащены:

- запорной или запорно-регулирующей арматурой;

- приборами для измерения давления;

- приборами для измерения температуры;

- предохранительными устройствами;

- указателями уровня жидкости.

Контроль сварных соединений[править | править код]

Организация-изготовитель (доизготовитель), монтажная или ремонтная организация обязаны применять такие виды и объёмы контроля своей продукции, которые гарантировали бы выявление недопустимых дефектов, её высокое качество и надежность в эксплуатации.

Контроль качества сварки и сварных соединений должен включать:

- проверку аттестации персонала;

- проверку сборочно-сварочного, термического и контрольного оборудования, аппаратуры, приборов и инструментов;

- контроль качества основных материалов;

- контроль качества сварочных материалов и материалов для дефектоскопии;

- операционный контроль технологии сварки;

- неразрушающий контроль качества сварных соединений;

- разрушающий контроль качества сварных соединений;

- контроль исправления дефектов.

Государственный надзор[править | править код]

Сосуды, на которые распространяются российские государственные правила, до пуска их в работу должны быть зарегистрированы в органах Ростехнадзора России[5], кроме специально оговоренных случаев, на основании письменного заявления владельца сосуда; при перестановке сосуда на новое место или передаче сосуда другому владельцу, а также при внесении изменений в схему его включения сосуд до пуска в работу должен быть перерегистрирован в органах Ростехнадзора России.

Кроме того сосуды, на которые распространяется действие государственных правил, должны подвергаться техническому освидетельствованию после монтажа, до пуска в работу, периодически в процессе эксплуатации и в необходимых случаях — внеочередному освидетельствованию с участием специалиста организации, имеющей лицензию Ростехнадзора России (если сосуд зарегистрирован). Объём, методы и периодичность технических освидетельствований сосудов (за исключением баллонов) должны быть определены изготовителем и указаны в руководстве по эксплуатации. В случае отсутствия таких указаний техническое освидетельствование должно проводиться в соответствии с требованиями государственных правил.

См. также[править | править код]

- Паровой котёл

- Ресивер (сосуд)

- Барокамера

Примечания[править | править код]

Эта статья или раздел описывает ситуацию применительно лишь к одному региону, возможно, нарушая при этом правило о взвешенности изложения. Вы можете помочь Википедии, добавив информацию для других стран и регионов. |

Источник

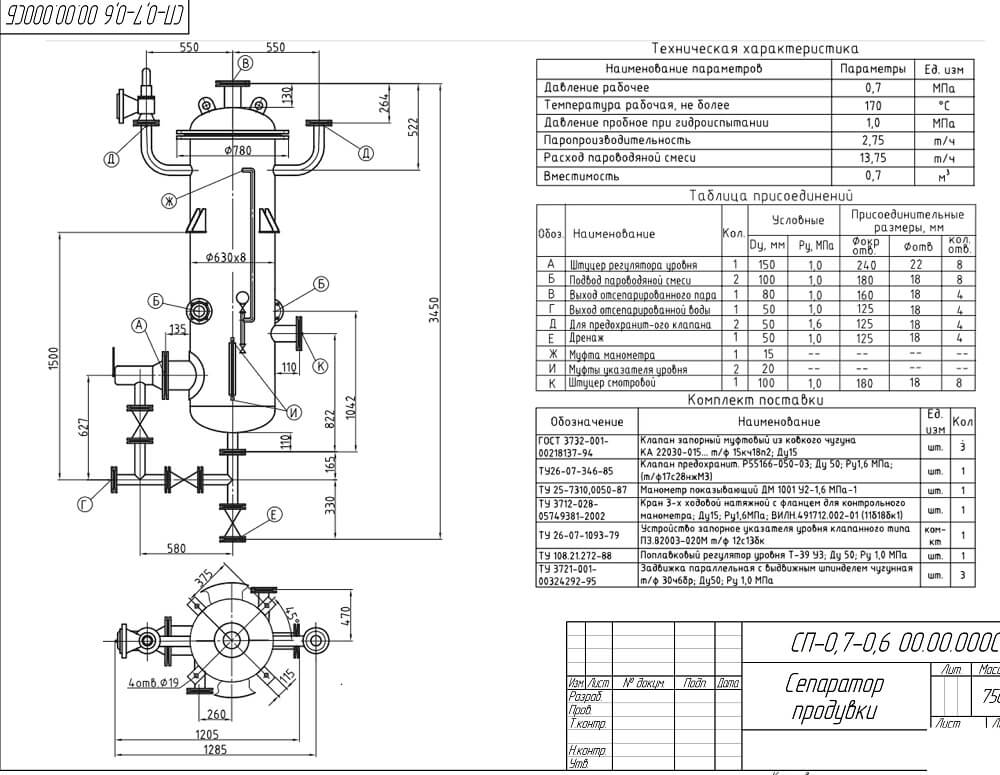

Сепаратор непрерывной продувки предназначается для получения из продувочной котловой воды вторичных энергоресурсов в виде сухого пара и горячей воды. Процесс протекает при падении давления насыщения от рабочего давления пара в котлоагрегате до давления среды в баке-сепараторе.

Полное разделение сред протекает под воздействием центробежных сил, которые задаются тангенциальным вводом горячей воды в бак сепарации. Устройство, с центробежной сепарацией, предназначенное для отделения мелких капель воды из пара. После его применения получается пар с высокой степенью сухости, что допускает его вторичное использование в технологических производственных процессах.

Сепаратор непрерывной продувки применяются не только в продувочных схемах, но и в линиях возврата конденсата от промышленных и технологических потребителей. Тем самым повышается общий КПД котельной установки за счет сокращения тепловых потерь в водяном тракте котла.

Назначение сепарационного устройства для продувки

В паровых водотрубных котлах барабанного типа, работающих как в схемах с естественной, так и с принудительной циркуляцией котловой воды, остро стоит вопрос очистки ее от высокого солесодержания.

Оно повышается при каждом новом цикле циркуляции котловой воды, поскольку сухой пар не имеющий примесей отводится потребителям, а все соли остаются в котле. Излишние соли отлагаются на внутренних поверхностях котловых труб, что для них является губительным.

В местах образования накипи образуется местный перегрев стенки трубы с последующим ее разрывом и созданием взрывоопасной ситуации в топке.

Для поддержания требуемой концентрации солей в водяном тракте котла, излишнюю соль сбрасывают с помощью выполнения периодической и непрерывной продувки котла. Процент продувки устанавливается по результатам водно-химического режима и мощности котла, он ограничивается государственными нормами не выше 5 % его паропроизводительности.

Для мощных котлов продувка составляет десятки тонн горячей воды в час, и создает серьезные потери в тепловом балансе котельной.

Для того чтобы максимально использовать вторичную энергию от продувочной воды в паровых котлах применяют сепараторы продувки, которые за счет расширения и вращательного движения поступающей среды, разделяют ее на пар и воду для вторичного применения. Устройство также удаляет лишние соли из котла, дренируя их из бака-сепаратора в виде шлама.

Устройство сепаратора для сбросных вод от непрерывной продувки

Сепаратор имеет несложное устройство, корпус его выполнен в форме вертикальной цилиндрической емкости, работающей под давлением. Исходя от допустимого давления, донышки корпуса выполняются плоскими либо эллиптической формы. Подвод продувочной воды в бак может иметь сплющенную форму либо круглое сечение.

Закручивание потока входящей горячей воды производится с помощью подачи ее на стенку бака-сепаратора, благодаря размещению внутри специальных направляющих приспособлений. Как правило, расход продувки на сепарационное устройство устанавливается не ниже 1% от паропроизводительности котлоагрегата.

В самом низу имеется дренажный штуцер для периодического освобождения сепаратора непрерывной продувки от шламовых загрязнений. Водяной уровень в баке поддерживают в автоматическом режиме регулятором поплавкового типа.

Принцип работы сепаратора

Выполнение сепаратором разделения горячей воды с давлением в барабане котла на паровую и водяную составляющую происходит за счет увеличения объема корпуса и придания вращательного движения продувочной воде через приемный патрубок.

Разъединение пара и воды протекает в центральной части сепаратора. Пар, под воздействием вращательного движения, поступает в паровую область и через верхний патрубок отбирается для вторичного использования. Вода, стекая по стенкам бака в нижнюю часть сепаратора, образуя определенный водяной объем и выходит для дальнейшего использования через отводной патрубок.

Продувка котла выполняется после анализа проб котловой воды, если будет установлено, что содержание в ней превышает допустимую норму. Анализ выполняет оперативный персонал цеха химводоподготовки с периодичностью установленной картой водного режима котла, как правило, каждые два часа.

Сепаратор в схеме системы отопления

Обслуживание сепаратора продувки

Лаборант ХВО доводит до сведения старшего смены результат анализа, который принимает решения о проведении периодической продувки. Непрерывная продувка осуществляется постоянно. Продувочная вода направляется в сепаратор и поступает по входному патрубку тангенциально, что закручивает поток жидкости. Сплющенное сопло на входе в бак увеличивает центробежный эффект.

Схема работы сепаратора и действия оперативного персонала:

- Запуск сепаратора выполняют после предварительного прогрева для того чтобы предотвратить гидроудар.

- Постепенно открывают входной вентиль, установленный до регулятора давления.

- Открывают регулятор давления, подают продувку в сепарационное устройство.

- Прогревают сепаратор в течении получаса.

- Контролируют давление пара на выходе из воздушника.

- При достижении давления равного 1 бар продувают вентили по пару и воде на водоуказательном стеклянном приборе и включают его в работу.

- Плавно полностью открывают вентиль подачи продувочной воды, и контролируют работоспособность регулятора уровня.

Модификации

Серийные сепараторы непрерывной продувки в России выпускаются всеми котлостроительными заводами согласно ТУ 3113-017-00210714 от 2008 года. Размеры баков-сепараторов продувки находятся в пределах от 300 до 800 мм.

Они способны принять объем сбросной воды от 0.15 до 0.7 м3 и применяются для барабанного парового и прямоточного котла.

Наиболее популярные сепараторы непрерывной продувки:

- СНП-0.15, сепаратор непрерывной продувки Ду 300, допустимое давление 0.6 атм., температура 113 С, расход 1.0 т/час, емкость 0.15 м3;

- СНП-0.15, диаметр 300 мм, допустимое давление 8 атм., температура 175 С, расход 1.0 т/час, емкость 0.15 м3;

- СНП-0,15, диаметр 300 мм, допустимое давление 14 атм., температура 194 С, расход 1.0 т/час, емкость 0.15 м3;

- СП-0.28, диаметр 450 мм, допустимое давление 45 атм., температура 170 С, расход 0.7 т/час, 0.28 емкость м3;

- СП-0.7, диаметр 600 мм, допустимое давление 60 атм., температура 170 С, расход 2.75т/час, 0.7 емкость м3.

Данная модификация сепараторов вверху корпуса имеет сепарирующий механизм закрепленный болтами к монтажному кольцу. Он состоит из комплекта отогнутых особым образом направляющих лопаток, предназначены для тонкой сепарации микроскопических капелек влаги от пара.

Конструкция имеет автоматическую систему поддержания уровня отсепарированной жидкости в рабочем баке. Для этого в патрубке Ду 150 внизу емкости установлен поплавковый регулятор. Для того чтобы наблюдать за уровнем пара и отсепарированной воды, внутри корпуса устанавливается водомерное стекло с продувочными кранами, чтобы проверять их работоспособность.

Контроль рабочего давления пара выполняется по пружинному манометру с давлением до 16 атм., оборудованного 3-х ходовым краном для продувки импульсной линии и контроля правильности показания.

Сепараторы продувки имеют высоконадежную конструкцию, выполняются из качественного толстостенного металла, способны работать в высокотемпературном режиме, под высоким давлением и в коррозионной среде.

Поэтому они имеют большой срок эксплуатации не менее 20 лет и хорошие гарантийные условия — три года с момента отгрузки покупателю.

Сепаратор непрерывной продувки — важный элемент в схеме котельной, он выполняет три основные функции для безопасной и экономичной работы парового котлоагрегата: поддержание солевого баланса в водяном тракте котле на уровне установленных норм, вывод шлама из котла и использование тепла от вторичного парообразования для повышения общего КПД котельной установки.

Специалисты подсчитали, что тепло продувочной воды в сепараторе выгодно использовать уже при объеме продувки 0.27 кг/с. В котельной тепловой схеме есть достаточно много точек, где можно использовать это тепло.

Например, ее подают в качестве греющего теплоносителя на водоводяной теплообменный аппарат для нагрева исходной воды. Грязная шламовая вода из сепараторного бака поступает еще в один охладитель либо барботер, где отдает тепло, понижая свою температуру до 45 С, а после выходит в общекотельную канализацию.

Источник