Сосуд работающий под давлением сжиженного газа

Пропан, бутан и пропан-бутановые смеси широко используются в жилищно-коммунальном хозяйстве для автономного газоснабжения, нефтегазовой промышленности и газозаправочных станциях. Хранение и выдача сжиженных газов осуществляется в сосудах для пропан-бутана.

Саратовский резервуарный завод производит сосуды для хранения сжиженного газа СУГ (пропан-бутановой смеси) объемом от 4,2 м3 до 200 м3. Они производятся как по типовым размерам, так и по индивидуальному заказу. По требованию Заказчика наши специалисты изготовят газгольдеры (второе название) любого размера, имеющими необходимую толщину стенок и с требуемым технологическим оборудованием.

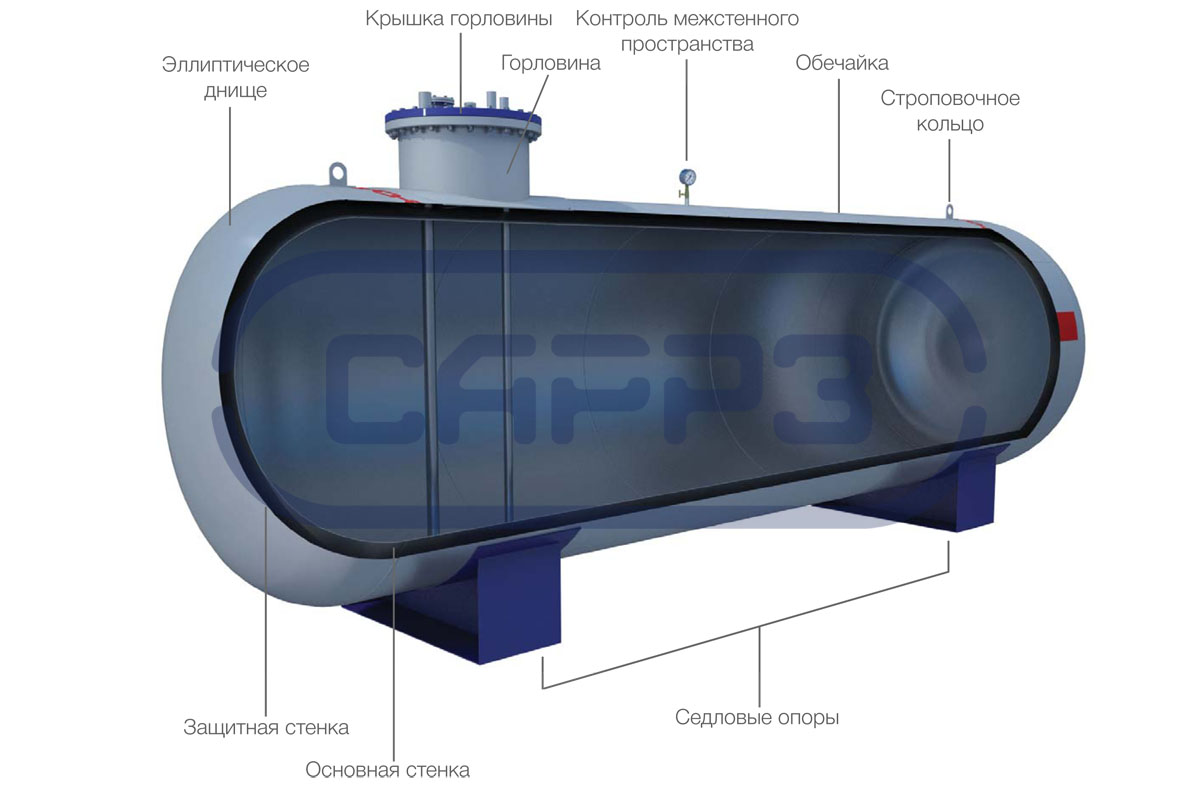

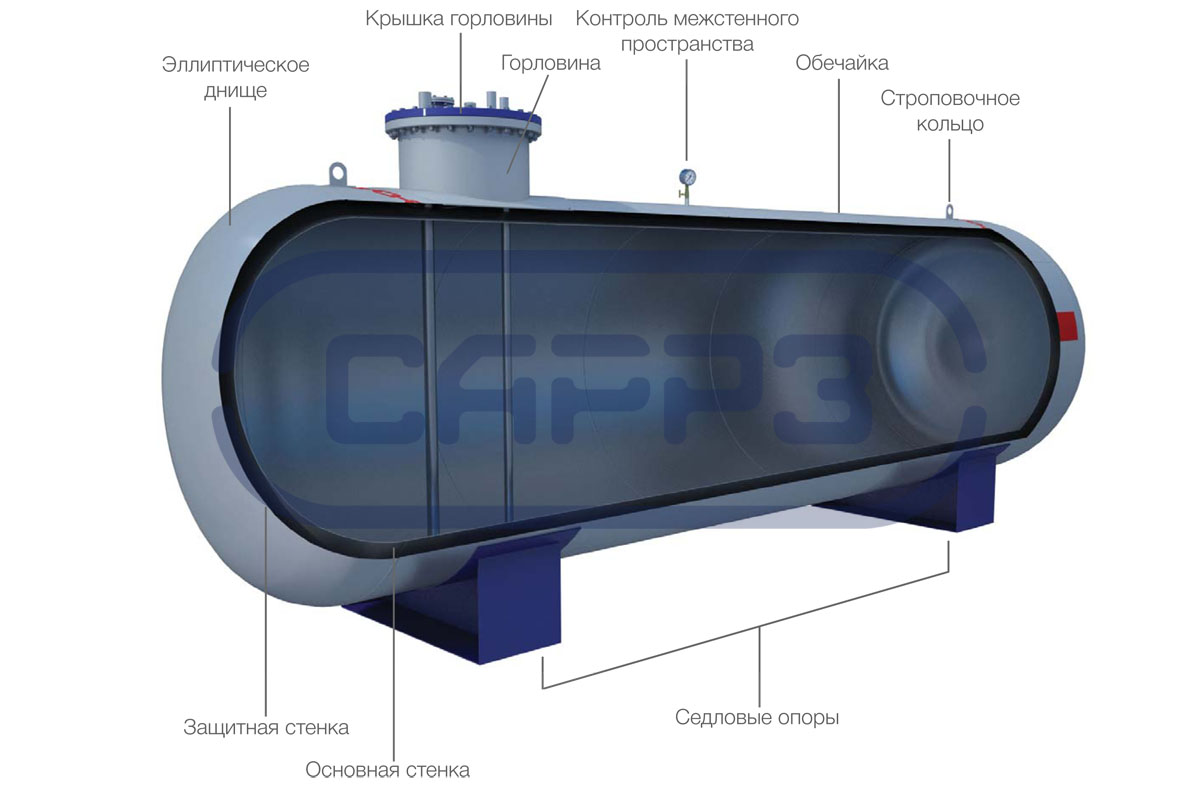

Конструкция сосудов для хранения сжиженных газов

Конструктивно они представляют собой горизонтальные цилиндрические емкости с эллиптическими днищами.

В зависимости от условий эксплуатации емкости для СУГ могут размещаться наземно или подземно.

Наземная установка газгольдеров производится на седловые опоры или площадки, конструкция которых регламентируется ОСТ 26-2091-93 «Опоры горизонтальных сосудов и аппаратов. Конструкция».

Устройство двустенных сосудов для сжиженного углеводородного газа

Возможно также изготовление двустенных сосудов для пропан-бутановых смесей, или, так называемых, «сосудов-в-сосуде». В них пространство между стенками заполняется жидкостью или азотом для дополнительной защиты от аварийных ситуаций и утечек хранимого продукта.

Следует отметить, что в них возможно хранение любых газов, упругость паров которых при определенной температуре (+50°С ) не превышает упругость паров пропан-бутана, а также легких фракций бензина.

Производство газгольдеров для сжиженного газа СУГ

Саратовский резервуарный завод имеет необходимые Сертификаты соответствия для изготовления сосудов для СУГ.

Они изготавливаются из сталей марок 09Г2С-6 (для температуры эксплуатации от -30°С до +50°С) и 09Г2С-8 (для эксплуатации при температуре -60°С до + 50°С).

Эллиптические днища изготавливаются в соответствии с ГОСТ 6533-78 «Днища эллиптические отбортованные стальные для сосудов, аппаратов и котлов. Основные размеры». Они специально предназначены для емкостей, работающих под давлением, и представляют собой эллипс и цилиндрическую отбортованную или неотбортованную часть. В зависимости от диаметра и толщины металла они производятся или методом фланжирования (так называемой, холодной накаткой) или методом штамповки. Для ровного стыка со стенкой края обрабатываются плазменной резкой или шлифованием.

Штуцеры для присоединения технологического оборудования располагают на верхней части емкости. Дополнительно по требованию Заказчика емкости для СУГ могут комплектоваться лестницами, площадками, теплоизоляцией.

При проектировании и производстве емкостей для сжиженных газов, последние должны обеспечивать пожарную безопасность, то есть быть герметичными, которая также достигается за счет установки дополнительной запорно-предохранительной и регулирующей арматуры (клапанов, задвижек, кранов).

Защита поверхностей осуществляется путем нанесения гидроизоляционного слоя из композитных материалов на подземные сосуды СУГ и грунта и эмали серого цвета на наземные.

Производство наземных и подземных газгольдеров регламентируется государственными нормами и правилами:

Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением

ГОСТ Р 34347-2017 “Сосуды и аппараты стальные сварные. Общие технические условия”

ПБ 03-584-03 “Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных”

ФНиП “Правила безопасности для объектов, использующих сжиженные углеводородные газы” (Приказ № 558 от 21 ноября 2013 года)

Технические характеристики сосудов под давлением для хранения сжиженных углеводородных газов

Сосуды хранят пропан-бутановые смеси под давлением 1,6 МПа. Температура стенок должна быть в диапазоне от -60°С до +50°С. Если температура окружающей среды выходит за рамки требований, то устанавливается дополнительное технологическое оборудование для подогрева продукта.

Газгольдеры для хранения СУГ должны эксплуатироваться в климатических районах УХЛ и Т (умеренно-холодный и тропический) по ГОСТ 15150-69.

Сейсмичность районов эксплуатации не должна превышать 7 баллов (в соответствии с СНиП II-7-81). Их эксплуатация возможна в более сейсмоопасных районах. Соответствующие расчеты должны производиться и соответствовать требованиям вышеуказанных нормативных документов.

Все емкости для хранения пропан-бутана должны проходить государственную экспертизу на соответствие внешнего и внутреннего покрытия, на соответствие других параметров и характеристик соответствующим нормам, правилам и требованиям к объектам эксплуатации сжиженных углеводородных газов.

| Характеристики | СУГ-4,2 | СУГ-5 | СУГ-8 | СУГ-10 | СУГ-12 | СУГ-16 | СУГ-20 | СУГ-25 | СУГ-50 | СУГ-80 | СУГ-100 | СУГ-200 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Рабочий продукт | сжиженный углеводородный газ, пропан-бутан или другие газы с упругостью паров не более, чем у пропана | |||||||||||

| Номинальный объем, м3 | 4,2 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 50 | 80 | 100 | 200 |

| Уровень налива, % | 85 | |||||||||||

| Полезный объем, м3 | 3,6 | 4,25 | 6,4 | 8,5 | 10,2 | 13,6 | 17 | 21,25 | 42,5 | 68 | 85 | 170 |

| Способ размещения | наземный, подземный | |||||||||||

| Конструктивное исполнение | одностенные, двустенные | |||||||||||

| Днища | эллиптические | |||||||||||

| Давление рабочее, МПа | 1,6 | |||||||||||

| Давление расчетное, МПа | 1,8 | |||||||||||

| Давление пробное гидравлическое, МПа | 2,03 | |||||||||||

| Температура эксплуатации, ºС | -40…+45 | |||||||||||

| Основной материал | сталь 09Г2С | |||||||||||

| Толщина стали | 10-22 мм | |||||||||||

| Группа аппарата по ОСТ 26-291-94 | 1 | |||||||||||

| Класс опасности по ГОСТ 12.1.007-76 | 4 | |||||||||||

| Пожароопасность по ГОСТ 12.1.004-91 | да | |||||||||||

| Категория и группа взрывоопасности по ГОСТ 12.1.001-78 | IIa-Т3 | |||||||||||

| Антикоррозионная защита внешней поверхности подземных сосудов | антикоррозионная защита весьма усиленного типа оп ГОСТ 9.602-2016 “Сооружения подземные. Общие требования к защите от коррозии” | |||||||||||

| Установленный срок службы, лет | 20 | |||||||||||

Габаритные размеры(подбираются по индивидуальному заказу и даны для справки) | ||||||||||||

| Наземного сосуда (диаметр Dхдлина Lх высота Н) | 1600х 2360х 1190 | 1600х 2900х 1990 | 1600х 4360х 1990 | 1600х 6100х 2110 | 1600х 6280х 2110 | 1600х 8250х 2110 | 1600х 9980х 2100 | 2000х 8120х 2320 | 2400х 11470х 2724 | 3000х 11500х 3510 | 3000х 14700х 3695 | 3400х 22900х 3910 |

| Подземного сосуда (диаметр Dхдлина Lх высота Н) | 1600х 2360х 2450 | 1400х 3456х 2620 | 1400х 5450х 2635 | 1600х 5450х 2500 | 1610х 6300х 2510 | 1600х 8400х 2510 | 1600х 9980х 2600 | 2000х 8104х 2877 | 2400х 10100х 3380 | 3000х 11500х 3910 | 3000х 14660х 4185 | 3400х 22900х 3910 |

| Масса подземных одностенных сосудов, кг | 1400 | 1800 | 2400 | 3100 | 3200 | 4000 | 4900 | 5620 | 9700 | 16900 | 21500 | 42200 |

| Масса наземных одностенных сосудов, кг | 1600 | 1700 | 2600 | 3000 | 3200 | 3800 | 5100 | 5620 | 10050 | 16750 | 21500 | 42200 |

| Масса подземных двустенных сосудов, кг | 2150 | 2300 | 4100 | 5350 | 6150 | 7650 | 9000 | 10600 | 16200 | 27200 | 35200 | 58300 |

| Масса наземных двустенных сосудов, кг | 2100 | 2200 | 4000 | 5200 | 6000 | 7500 | 8700 | 10600 | 16000 | 27000 | 35000 | 58300 |

Как заказать изготовление сосудов для хранения СУГ на Саратовском резервуарном заводе?

Для того, чтобы рассчитать и заказать сосуд для хранения сжиженных газов, Вы можете:

- позвонить нашим специалистам по телефону 8-800-555-9480

- прислать технические требования на электронную почту

- воспользоваться формой “Запрос цены”, указать контактные данные, и наши специалисты свяжутся с Вами

Специалисты Завода предлагают комплексные услуги по строительству объектов нефтегазовой отрасли:

- выполняем инженерные изыскания и проектирование объектов

- изготовление металлоконструкций различного назначения

- доставку и монтаж изделий

Источник

Газовик – промышленное газовое оборудование Продукция Статьи 1. Помимо различных проверок после монтажа, до пуска в работу, периодически в процессе эксплуатации резервуары для сжиженного углеводородного газа СУГ должны подвергаться техническому освидетельствованию. Также, в необходимых случаях – внеочередному освидетельствованию. Периодичность технических освидетельствований можно найти в таблицах. Владелец сосуда СУГ обязан согласовать дату проведения освидетельствования с лицом, которое будет его производить и заранее (не позднее, чем за 5 дней) уведомить его о предстоящих работах. Сосуд для СУГ должен быть выведен из эксплуатации не позднее срока освидетельствования, указанного в его паспорте. В случае неявки инспектора в назначенные сроки, администрация имеет право самостоятельно произвести освидетельствование при помощи комиссии, назначенной руководителем организации. Результаты проведенного освидетельствования и срок следующего должны быть занесены в паспорт сосуда и подписаны членами комиссии. Копия данной записи не позднее чем через 5 дней после освидетельствования должна быть направлена в орган Госгортехнадзора России. Это входит в обязанность лица, проводившего освидетельствование. В паспорте также указываются разрешенные параметры эксплуатации сосуда. Ответственность за качественную и своевременную подготовку сосуда для проверки несет его владелец. Также как и другие проверки техническое освидетельствование может производиться только представителем организации, имеющей специальное разрешение (лицензию Госгортехнадзора). Если освидетельствование проводится впервые, оно должно подтвердить правильную установку и соответствующее Правилам (ссылка) оснащение сосуда, а также отсутствие каких-либо повреждений. Если при анализе дефектов, выявленных техническим освидетельствованием сосудов, будет установлено, что их появление связано с режимом эксплуатации сосудов в данной организации или свойственно сосудам данной конструкции, то лицо, проводившее освидетельствование, должно потребовать проведения внеочередного технического освидетельствования всех установленных в данной организации сосудов, использование которых происходилоь по одинаковому режиму, или соответственно всех сосудов данной конструкции с уведомлением об этом органа Госгортехнадзора России. При периодических и внеочередных освидетельствованиях устанавливается исправность резервуара СУГ и возможность его дальнейшего функционирования. Существует перечень факторов, требующих проведения внеочередного освидетельствование резервуара СУГ:

Также внеочередное освидетельствование может быть организовано по требованию инспектора Госгортехнадзора России или ответственного по надзору за осуществлением производственного контроля за соблюдением требований промышленной безопасности при эксплуатации сосудов, работающих под давлением. В случае, если появляется необходимость проведения внеочередного освидетельствования или дополнительных испытаний, в обязательном порядке указывается причина, вызвавшая эту необходимость. В ходе технического освидетельствования резервуаров СУГ возможно использование всех методов неразрушающего контроля, в том числе метод акустической эмиссии. 2. Необходимое условие всех видов осмотра – возможность необходимой степени доступа. Так например, сосуды СУГ высотой более 2 м перед осмотром должны быть оборудованы необходимыми приспособлениями, обеспечивающими возможность безопасного доступа ко всем частям сосуда. При внутреннем и наружном осмотрах должны быть выявлены все дефекты, влияющие на прочность сосудов. При этом особое внимание должно быть обращено на выявление следующих дефектов:

Перед внутренним осмотром сосудов, работающих с вредными веществами (1, 2 классов опасности), необходимо производить тщательную обработку (нейтрализация, дегазация) внутреннего пространства сосуда. Также частично или полностью удаляются различные виды защиты от коррозии, если есть подозрения на наличие дефектов материала силовых элементов конструкции сосудов. Такие подозрения могут вызывать, к примеру, неплотность футеровки, следы промокания изоляции и т. д. Гидравлическое испытание сосудов проводится только при удовлетворительных результатах наружного и внутреннего осмотров. Целью гидравлического испытания является проверка плотности соединений и прочности элементов сосуда. Перед гидравлическим испытанием и внутренним осмотром резервуар СУГ должен прекратить свою работу, также должен быть опорожнен и при помощи заглушек отключен от всех газопроводов. Металлические сосуды зачищаются до металла. Гидравлические испытания должны проводиться в соответствии с требованиями, изложенными в разд.4.6 Правил (ссылка), за исключением п.4.6.12. При этом величина пробного давления может определяться исходя из разрешенного давления для сосуда. При отсутствии указания изготовителя, сосуд должен находиться под пробным давлением в течение 5 мин. В ходе гидравлического испытания вертикально установленных сосудов пробное давление должно контролироваться по манометру, установленному на верхней крышке (днище) сосуда. В ряде случаев, когда гидравлическое испытание невозможно (таких как, например, большое напряжение от веса воды в фундаменте, междуэтажных перекрытиях или самом сосуде; трудность удаления воды; наличие внутри сосуда футеровки, препятствующей заполнению сосуда водой) разрешается заменять его пневматическим испытанием (воздухом или инертным газом). Этот вид испытания допускается при условии его контроля методом акустической эмиссии (или другим, согласованным с Госгортехнадзором России методом). В ходе такого испытания необходимо соблюдение следующих мер предосторожности:

3. При условии поставки уже собранных законсервированных сосудов (в руководстве по эксплуатации указываются условия и сроки хранения) перед началом их функционирования гидравлическое испытание производить не требуется (достаточным считается проведение внутреннего и наружного осмотров). В случае соблюдения сроков и условий хранения емкости для сжиженного газа перед нанесением на них изоляции должны подвергаться только наружному и внутреннему осмотрам. Далее после установки на место эксплуатации до засыпки грунтом указанные емкости могут подвергаться только наружному осмотру, если с момента нанесения изоляции прошло не более 12 месяцев и при их монтаже не применялась сварка. Сосуды СУГ, работающие под давлением вредных веществ (жидкости и газов) 1-го, 2-го классов опасности по ГОСТ 12.1.007-76, должны подвергаться владельцем сосуда испытанию на герметичность воздухом или инертным газом под давлением, равным рабочему давлению. | ||||

Источник

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 4 сентября 2018; проверки требует 1 правка.

У этого термина существуют и другие значения, см. Сосуд.

Сосуд под давлением – закрытая ёмкость (стационарно установленная или передвижная), предназначенная для ведения химических, тепловых и других технологических процессов, а также для хранения и транспортировки газообразных, жидких и других веществ[1]. Границей сосуда являются входные и выходные штуцеры.

Использование[править | править код]

Сосуды под давлением широко используются как в промышленности, так и в быту, спорте и пр. Разнообразие размеров, технических характеристик и способов применения их чрезвычайно велико, начиная от ядерных реакторов и заканчивая домашними отопительными котлами и баллонами для дайвинга. Другими примерами использования сосудов под давлением являются паровые котлы, барокамеры, автоклавы, ресиверы, цистерны, газовые баллоны и бочки, предназначенные для транспортировки или хранения сжатых, сжиженных газов, жидкостей и сыпучих тел.

Требования к сосудам под давлением в РФ[править | править код]

Крышка реактора PWR – сосуда с очень высокими параметрами среды

В едином перечне продукции, в отношении которой устанавливаются обязательные требования в рамках Таможенного союза, присутствуют пункты: «оборудование, работающее под избыточным давлением» и «сосуды, работающие под давлением».[2] Соответствующие требования установлены ТР ТС 032/2013 «О безопасности оборудования, работающего под избыточным давлением».[3]

Сосуды под давлением являются техническими устройствами, эксплуатация которых делают производственный объект опасным. С авариями сосудов под давлением связано большое количество несчастных случаев, поэтому на их проектирование, устройство, изготовление, реконструкцию, наладку, монтаж, ремонт, техническое диагностирование и эксплуатацию в большинстве стран мира накладывается ряд ограничений.

В России обязательны Федеральные нормы и правила в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением», а также ряд других отраслевых документов, действие которых ограничено своей специфической областью (например «Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок», «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением, для объектов использования атомной энергии» и др.). Эти и другие[4] государственные документы устанавливают границы параметров содержащихся в сосуде веществ, превышение которых причисляет сосуд к опасным, в общем случае, как:

- вода с температурой выше 115 °С или другие нетоксичные, невзрывопожароопасные жидкости при температуре, превышающей температуру кипения при давлении 0,07 МПа;

- пар, газ или токсичные взрывопожароопасные жидкости с давлением свыше 0,07 МПа;

- сжатых, сжиженных и растворенных газов под давлением свыше 0,07 МПа.

Требования к оснащению[править | править код]

Для управления работой и обеспечения безопасных условий эксплуатации сосуды в зависимости от назначения должны быть оснащены:

- запорной или запорно-регулирующей арматурой;

- приборами для измерения давления;

- приборами для измерения температуры;

- предохранительными устройствами;

- указателями уровня жидкости.

Контроль сварных соединений[править | править код]

Организация-изготовитель (доизготовитель), монтажная или ремонтная организация обязаны применять такие виды и объёмы контроля своей продукции, которые гарантировали бы выявление недопустимых дефектов, её высокое качество и надежность в эксплуатации. Контроль качества сварки и сварных соединений должен включать:

- проверку аттестации персонала;

- проверку сборочно-сварочного, термического и контрольного оборудования, аппаратуры, приборов и инструментов;

- контроль качества основных материалов;

- контроль качества сварочных материалов и материалов для дефектоскопии;

- операционный контроль технологии сварки;

- неразрушающий контроль качества сварных соединений;

- разрушающий контроль качества сварных соединений;

- контроль исправления дефектов.

Государственный надзор[править | править код]

Сосуды, на которые распространяются российские государственные правила, до пуска их в работу должны быть зарегистрированы в органах Ростехнадзора России[5], кроме специально оговоренных случаев, на основании письменного заявления владельца сосуда; при перестановке сосуда на новое место или передаче сосуда другому владельцу, а также при внесении изменений в схему его включения сосуд до пуска в работу должен быть перерегистрирован в органах Ростехнадзора России.

Кроме того сосуды, на которые распространяется действие государственных правил, должны подвергаться техническому освидетельствованию после монтажа, до пуска в работу, периодически в процессе эксплуатации и в необходимых случаях – внеочередному освидетельствованию с участием специалиста организации, имеющей лицензию Ростехнадзора России (если сосуд зарегистрирован). Объём, методы и периодичность технических освидетельствований сосудов (за исключением баллонов) должны быть определены изготовителем и указаны в руководстве по эксплуатации. В случае отсутствия таких указаний техническое освидетельствование должно проводиться в соответствии с требованиями государственных правил.

См. также[править | править код]

- Паровой котёл

- Ресивер (сосуд)

- Барокамера

Примечания[править | править код]

Эта статья или раздел описывает ситуацию применительно лишь к одному региону, возможно, нарушая при этом правило о взвешенности изложения. Вы можете помочь Википедии, добавив информацию для других стран и регионов. |

Источник