Сосуд с мешалкой схема

Перемешивание широко применяется в химических производствах для получения эмульсий, суспензий и смесей твердых веществ, а также для интенсификации процессов массо- и теплообмена. Интенсивное перемешивание материалов необходимо для успешного проведения многих химических процессов непрерывным способом.

Перемешивание и химическая реакция могут проводиться раздельно или совпадать во времени и в пространстве.

В первом случае применяют собственно аппараты для перемешивания (смесители), во втором случае перемешивание проводят непосредственно в реакционных аппаратах, имеющих приспособления для перемешивания (мешалки).

Выбор метода перемешивания и аппаратуры обусловливается в первую очередь агрегатным состоянием перемешиваемых материалов.

Механические мешалки по конструкции весьма разнообразны; ниже будут рассмотрены лишь некоторые распространенные типы мешалок.

Лопастные мешалки.

Наиболее простыми по устройству являются мешалки с плоскими лопастями из полосовой или угловой стали, установленными перпендикулярно или наклонно к направлению их движения.

Такая мешалка (рис. 1) состоит из шести пар лопастей 1, установленных наклонно к горизонтальной плоскости, причем каждая пара лопастей расположена под прямым углом к соседней паре. Лопасти укреплены на валу 2 накладками 3 на болтах и на шпонках 4. Вертикальный вал мешалки внизу опирается на подпятник 5 и снабжен зубчатой передачей 6, приводимой в движение от трансмиссии через ременную передачу.

Рис. 1. Лопастная мешалка: 1-лопасти; 2-вал; 3- накладка; 4- шпонка; 5-подпятник; 6-зубчатая передача.

Горизонтальные лопасти мешалок создают главным образом горизонтальные токи жидкости.

Рамные мешалки.

Для улучшения перемешивания жидкости чаще применяют мешалки с горизонтальными и вертикальными лопастями или так называемые рамные мешалки (рис. 2), у которых нижняя горизонтальная лопасть имеет радиус кривизны, соответствующий радиусу кривизны днища аппарата.

В тех случаях, когда при перемешивании необходимо удалять осадок или жидкость со стенок аппарата, для интенсификации процесса теплообмена применяют якорные мешалки (рис. 3), наружный контур которых соответствует очертаниям днища и корпуса аппарата.

Рис. 2. Рамная мешалка.

Плоские лопасти мешалок, поверхность сопротивления которых перпендикулярна направлению движения перемешиваемой жидкости, не могут обеспечить хорошего перемешивания во всех слоях жидкости, так как создают в ней главным образом горизонтальные токи. Хотя частицы жидкости, встречающиеся на пути движения лопасти, при ударах о лопасть будут отталкиваться от нее в различных направлениях (под действием возникающей при вращательном движении центробежной силы, действующей в радиальном направлении, и силы тяжести, действующей по вертикали вниз), но возникающие при этом токи жидкости не будут интенсивными. При установке плоской лопасти под некоторым углом к направлению ее движения возникают также и вертикальные токи жидкости, направление которых зависит (рис. 4) от угла наклона лопасти.

Рис. 3. Якорная мешалка

Рис. 4. Угол наклона лопастей: 1-больше 90°; 2-меньше 90°

При угле наклона а, большем 90° (рис. 4, 1), частицы жидкости, ударяясь о лопасть, отражаются после удара по направлению вверх; при угле наклона а, меньшем 90° (рис. 4, 2), наоборот, частицы жидкости после удара отражаются вниз.

Поэтому в тех случаях, когда при перемешивании необходимо взмучивать со дна резервуара тяжелый осадок, лопасти устанавливают с углом наклона, большим 90°, и, наоборот, когда осадок находится в верхних слоях жидкости, для лучшего перемешивания устанавливают лопасти с углом наклона, меньшим 90°.

Снабдив мешалку несколькими парами лопастей, имеющими наклон в разные стороны, можно создать перекрестные токи и таким образом осуществить интенсивное перемешивание жидкости.

Иногда для той же цели на стенках аппарата устанавливают отражательные перегородки. Лопасти мешалок изготовляются, в зависимости от свойства перемешиваемой среды и условий работы мешалки, из различных материалов: углеродистой и специальной стали, чугуна, дерева и др.

Лопастные мешалки вращаются с небольшой скоростью и делают 20-80 об/мин., но в определенных условиях число оборотов их может быть увеличено. При наличии наклонных лопастей или отражательных перегородок они могут эффективно применяться для растворения, а также для суспендирования некоторых веществ.

Мешалки лопастного типа отличаются простотой конструкции и сравнительно низкой стоимостью изготовления.

Для интенсивного перемешивания жидкости в сосудах большого диаметра применяют лопастные мешалки планетарной передачей.

Планетарная мешалка, вращаясь вокруг собственной оси, одновременно при помощи зубчатой передачи совершает круговое движение около второй вертикальной оси. Таким образом, лопасти мешалки совершают сложное движение и производят энергичное перемешивание жидкости.

В зависимости от числа валов планетарные мешалки могут быть одинарными, двойными и тройными.

Рис. 5. Схема одинарной планетарной мешалки: 1-вертикальный вал; 2-неподвижное зубчатое колесо; 3-водило; 4-вал; 5-зубчатое колесо; 6-лопасти.

В одинарной планетарной мешалке (рис. 5) вертикальный вал проходит через неподвижное зубчатое колесо 2. На нижнем конце вала укреплено водило 3. На другом конце водила свободно вращается в подшипнике вал 4, который жестко соединен с зубчатым колесом 5, находящимся в зацеплении с колесом 2. На этом же валу находятся лопасти 6 мешалки.

Пропеллерные мешалки. Для создания интенсивной циркуляции перемешиваемой жидкости широко применяют пропеллерные мешалки (рис. 6).

Лопасти пропеллерной мешалки представляют собой элемент геометрического винта, а поверхность элемента является частью винтовой поверхности. Пропеллер насажен на ступицу и укреплен навалу, причем обычно он имеет три лопасти; число пропеллеров на валу мешалки может быть различным, в зависимости от условий перемешивания и высоты слоя перемешиваемой жидкости.

Рис. 6. Пропеллерная мешалка: 1-пропеллер; 2-вал; 3-шпонка; 4-шплинт; 5-колпачок.

Шаг винта или высоту лопасти определяют по формуле

где г-радиус окружности, ометаемой лопастью: а-угол наклона лопасти.

Диаметр винта составляет – диаметра аппарата, в котором проводится перемешивание.

Винт, вращающийся по часовой стрелке, если смотреть по направлению движения, называют правым, а вращающийся против часовой стрелки-левым.

Различают винты с постоянным шагом и винты с переменным шагом по длине лопасти.

Вращение пропеллера в виде винта с переменным шагом вызывает интенсивное перемешивание лишь непосредственно в сфере действия пропеллера. Для создания интенсивной циркуляции жидкости во всем объеме аппарата более целесообразен пропеллер с постоянным шагом, т. е. с постепенно уменьшающимся наклоном лопасти. Такие пропеллеры типа гребного винта создают интенсивное перемешивание вследствие неравенства скоростей струй жидкости и многократного изменения направления их движения при ударах о дно аппарата и свободную поверхность жидкости.

Для того чтобы улучшить циркуляцию жидкости, пропеллер часто устанавливается в диффузоре, представляющем собой стакан обычно в форме цилиндра. Диффузоры применяют главным образом в аппаратах, снабженных трубами, змеевиками, и в аппаратах с большим числовым значением отношения высоты к диаметру.

Для улучшения перемешивания массы жидкости по всей высоте (часто необходимо при проведении непрерывных процессов) применяют пропеллерные мешалки (рис. 7) с несколькими пропеллерами 1 и диффузором 2 в виде змеевика с витками, плотно прилегающими друг к другу. Такое устройство диффузора позволяет легко регулировать температурный режим перемешивания.

Рис. 7. Двойная пропеллерная мешалка с диффузором: 1-пропеллер; 2-диффузор.

Энергичная циркуляция жидкости создается, когда пропеллерные мешалки работают при 400-1750 об/мин., но на вязких жидкостях (имеющих вязкость 500 сантипуаз и выше) рекомендуется работа мешалок со скоростью не более 400 оборотов в мин. При перемешивании вязких жидкостей, а также жидкостей, содержащих взвеси и образующих пену, число оборотов пропеллерных мешалок колеблется в пределах 150-400 в мин.

Ориентировочно число оборотов пропеллерной мешалки, исходя из условия работы пропеллера без кавитации, можно определить по графику, составленному Н. Е. Вишневским (рис. 8).

Рис. 8. График для определения числа оборотов пропеллерной мешалки

Пропеллерные мешалки пригодны для перемешивания жидкостей вязкостью до 4000 сантипуаз, и они мало эффективны при перемешивании жидкостей с большей вязкостью.

Вследствие небольших размеров пропеллера эти мешалки устанавливают обычно в аппаратах сравнительно небольшого объема. В аппаратах большой емкости для увеличения интенсивности перемешивания пропеллерные мешалки устанавливают наклонно к оси аппарата (под углом 10-15° к вертикали).

Пропеллерные мешалки просты по устройству, недороги в изготовлении и отличаются быстроходностью при относительно небольшой потребляемой мощности.

В химической промышленности эти мешалки широко применяются для перемешивания маловязких жидкостей, приготовления эмульсий и взмучивания осадков в растворах, содержащих до 10% твердой фазы.

Перемешивание вязких жидкостей проводят ленточными мешалками, которые при своем вращении очищают стенки реактора от налипающей реакционной массы. Такая мешалка, установленная в автоклаве, изображена на рис. 9.

Рис. 9. Ленточная мешалка в автоклаве

Турбинные мешалки. В химической промышленности большое распространение получили также турбинные мешалки.

Турбинная мешалка состоит из одного или нескольких центробежных колес (турбинок), укрепленных на вертикальном валу; число лопаток каждого колеса равно 6-16 и более.

Рис. 10. Турбинная мешалка

На рис. 10 изображена турбинная мешалка с прямыми лопатками для подвижных жидкостей. При перемешивании вязких жидкостей применяют турбинные мешалки, снабженные неподвижным направляющим аппаратом (рис. 11). При вращении турбинки закрытого типа жидкость засасывается в нее по оси через центральное отверстие; центробежной силой жидкость проталкивается по внутренним каналам от центра к периферии и с большой скоростью выводится из турбинки по касательной к ее наружной окружности.

Рис. 11. Турбинная мешалка с направляющим аппаратом: 1-турбинка; 2-направляющий аппарат.

Иногда каналы устраивают так, что через верхний канал жидкость выходит по направлению сверху вниз, а из нижнего канала-в горизонтальном направлении, вследствие чего потоки сталкиваются и происходит интенсивное перемешивание жидкости (рис. 12).

Таким образом, в турбинных мешалках направление движения жидкости может плавно меняться от вертикального до радиального (в горизонтальной плоскости) при небольшой потере кинетической энергии потока; жидкостные потоки, выходящие с большой скоростью из колеса, распространяются по многочисленным направлениям, и при этом происходит интенсивное перемешивание всего объема жидкости.

Рис. 12. Перемешивание турбинной мешалкой

Турбинные мешалки применяют для быстрого растворения и эмульгирования. В сочетании с направляющим аппаратом их используют для диспергирования и в сочетании с барботером-для процессов взаимодействия газа с жидкостью.

Стоимость турбинных мешалок выше, чем пропеллерных. Их применяют вместо пропеллерных в тех случаях, когда вследствие большой вязкости перемешиваемых жидкостей или специфической формы сосуда (например, его очень малой высоты) не могут быть установлены пропеллерные мешалки. Турбинные мешалки пригодны для перемешивания жидкостей, имеющих вязкость до 200 пуаз, для интенсивного перемешивания и диспергирования жидкостей в больших объемах (до 4,5-6 м8), для перемешивания суспензий с твердыми частицами больших размеров (до 25 мм) и для взмучивания осадков, содержащих до 60% твердой фазы.

Специальные мешалки.

Кроме мешалок общего типа, имеются различные специальные конструкции мешалок.

Для приготовления эмульсий и суспензий с большим содержанием твердой фазы, а также для проведения реакций между газом и жидкостью применяют мешалки барабанного типа, имеющие лопастной барабан в форме беличьего колеса (рис. 13). Такие мешалки создают интенсивное перемешивание жидкости при соблюдении следующих соотношений: отношение диаметра барабана к высоте должно быть 2 : 3 и диаметра барабана к диаметру сосуда от 1 : 4 до 1 : 6. Для приготовления эмульсий и суспензий высоту заполнения сосуда принимают десятикратной диаметру барабана. При перемешивании в процессах взаимодействия газа с жидкостью высоту заполнения берут значительно большей.

Рис. 13. Барабанная мешалка.

На рис. 14 изображена дисковая мешалка, применяемая для перемешивания жидкостей с разным удельным весом. Мешалка состоит из; двух дисков 1, укрепленных на небольшом расстоянии друг от друга на вертикальном валу и вращающихся с большой скоростью в направляющих цилиндрах 2. Каждый из дисков снабжен отверстиями специальной формы. Для того чтобы устранить вращение жидкости, на крышке сосуда, в котором ведется перемешивание, укреплены три вертикальные перегородки 3.

Рис. 14. Дисковая мешалка: 1- диски; 2-цилиндры; 3-вертикальные перегородки.

При вращении дисков слои жидкости, находящиеся под нижним диском, поднимаются с большой скоростью по оси нижнего направляющего цилиндра, а слои жидкости, находящиеся выше верхнего диска, опускаются вниз по оси верхнего направляющего цилиндра.

Столкновение потоков вызывает завихрения во всем объеме жидкости, что способствует интенсивному перемешиванию.

Похожее

Источник

Цельносварные аппараты с плоскими днищем и крышкой и перемешивающим устройством применяются на нефтегазовых, нефтехимических, строительных, пищевых предприятиях для осуществления следующих процессов:

- перемешивание однофазных и многофазных веществ

- гомогенизация

- эмульгирование

- суспензирование

Кроме этого, они используются для проведения различных химических реакций и теплообмена. В результате перемешивания зачастую происходит освобождение тепловой энергии, которая может передаваться на теплоноситель в расположенном внутри змеевике и поставляться Потребителю.

Проектирование и производство аппаратов с мешалкой регламентируется ГОСТом 20680-2002 “Аппараты с механическими перемешивающими устройствами. Общие технические условия”. Так, в соответствии с ним к рабочим средам предъявляются следующие требования:

- плотность не должна быть больше 2000 кг/м3

- динамическая вязкость – не более 200 Па х с

- температура продукта – от -40ºС до +350ºС

- процент содержания твердых частиц – не более 30%

- тип: нейтральная, агрессивная, токсичная, взрыво- и пожароопасная

Производство цельносварных аппаратов с плоскими днищем, крышкой и мешалкой

Наши специалисты проектируют и изготавливают аппараты данной конфигурации:

- по индивидуальному заказу на основании Опросного листа

- на основании присланного Заказчиком Технического задания

Сертификаты и иные разрешительные документы на проектирование, изготовление и монтаж емкостей с перемешивающими устройствами Вы можете посмотреть здесь.

Для расчета учитываются следующие параметры: давление, характеристики рабочей среды (плотность, класс опасности, вязкость, температура) и условия эксплуатации.

В результате предоставленной информации мы рассчитываем материал изготовления основных и вспомогательных металлоконструкций.

Так, наиболее часто используемыми марками стали для производства являются:

- Ст3сп – углеродистая обыкновенного качества

- 12Х18Н10Т – нержавеющая титаносодержащая аустенитного класса

Внешнюю и внутреннюю поверхности покрывают антикоррозионными составами (грунтом, эмалью), которые позволяют продлить срок службы и гарантируют безопасную работу (при соблюдении правил).

Для Вашего удобства предлагаем шифр условного обозначения.

Условное обозначение при заказе

Аппарат 90-10-0,6У-Т-1ЕхdIIВТ4-У3

1-тип корпуса: цельносварной с плоским днищем и крышкой

0-теплообменник (1-с гладкой рубашкой, 2-с рубашкой из полутруб, 3-с рубашкой с вмятинами, 4-с электронаглевателем)

10-номинальный объем, м3

0,6-давление, МПа

У-материал корпуса (У-углеродистые и конструкционные стали, К-коррозионно-стойкие стали и сплавы, двуслойная сталь)

Т-тип уплотнения вала (Т-торцовое, С-сальниковое, Г-гидрозатвор)

1ЕхdIIВТ4-исполнение электродвигателя привода по взрывозащите

У3-климатическое исполнение и категория размещения по ГОСТ 15150-69

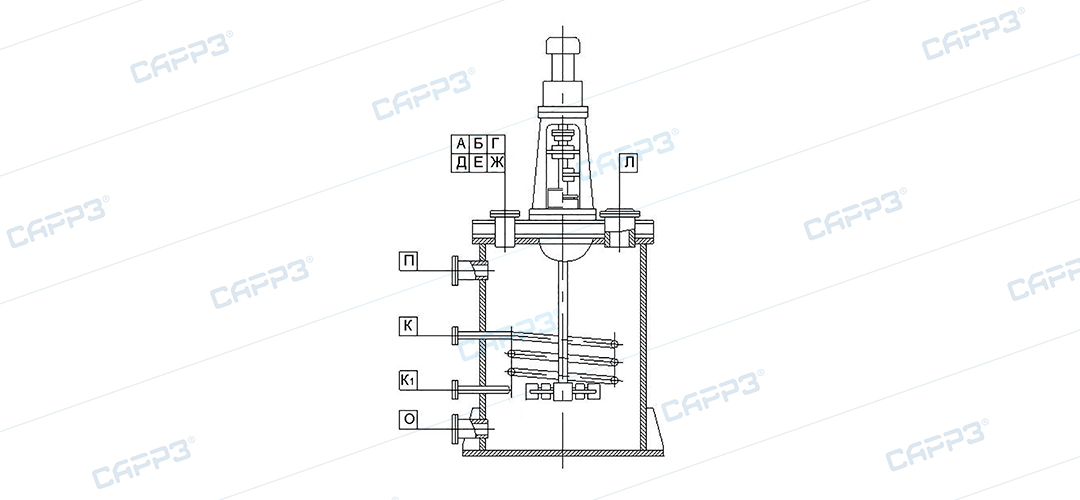

Типовой чертеж цельносварного аппарата с плоским днищем, плоской крышкой и мешалкой*

Таблица штуцеров

| Обозначение | Назначение |

|---|---|

| А | для входа |

| Б | резервный |

| Г | для предохранительного клапана |

| Д | для передавливания |

| Е | резервный |

| Ж | для манометра |

| К, К1 | для входа/выхода теплоносителя |

| Л | люк |

| О | для выхода |

| П | для перелива продукта |

* чертеж и таблица штуцеров даны для справки и могут отличаться

Как купить цельносварной аппарат с плоским днищем и крышкой и мешалкой на Заводе САРРЗⓇ

Для того, чтобы заказать проектирование, производство и доставку, Вы можете:

- позвонить по бесплатной телефонной линии 8-800-555-9480

- написать на электронную почту информацию о требуемом оборудовании или прислать условный шифр

- скачать и заполнить Опросный лист и прислать на электронную почту

- воспользоваться формой “Запрос цены”, указать контактные данные, и наш специалист свяжется с Вами

Конструкция неразъемных (цельносварных) аппаратов с плоским днищем, крышкой и мешалкой

Основными конструктивными элементами являются:

- вертикальный цилиндрический корпус

- плоское днище

- плоская неразъемная крышка

- механическое перемешивающее устройство

- штуцеры и люки

- внутренний змеевик (по индивидуальному заказу)

- подогреватель, рубашка (по индивидуальному заказу)

Плоская конструкция днища и крышки предопределяет максимальное давление – до 0,07 МПа. Они могут также эксплуатироваться под вакуумом с остаточным избыточным давлением не ниже 665 Па.

Неразъемная конструкция позволяет осуществлять зачистные работы только через люк в стенке. (для сравнения: в разъемных конструкциях для этих целей крышка может быть снята)

В корпусе предусматриваются штуцеры и люк (-и), через которые осуществляется налив продуктов, их слив, установка технологического оборудования, проведение обслуживания и очистка поверхност