Сосуды на морских судах

Освидетельствованию Регистром при изготовлении подлежат теплообменные аппараты и сосуды, которые в рабочем состоянии полностью или частично заполнены газом или паром, с рабочим давлением 0.07 МПа и более, вместимостью 0.025 м3 и более или с произведением давления, МПа, на вместимость, м3, составляющим 0.03 МПа*м3 и более.

Все элементы котлов, теплообменных аппаратов и сосудов под давлением после изготовления или сборки должны подергаться гидравлическим испытаниям в соответствии с требованиями таблицы.

Периодически открываемые крышки сосудов должны быть оборудованы устройствами, предотвращающими их неполное закрывание или самопроизвольное открывание. При этом должна исключаться возможность открывания крышки при наличии в сосуде избыточного давления или вакуума, а также нагружения сосуда давлением при неполном закрывании крышки.

Смотровые стекла диаметром не более 150 мм, предназначенные для наблюдения за рабочим пространством смесителей, допускается устанавливать на сосудах, работающих под давлением не более 0.25 МПа.

У сосудов, работающих под давлением более 0.25 МПа, конструкция загрузочных отверстий должна быть выполнена таким образом, чтобы при нарушении уплотнения крышки горячая среда отводилась в безопасном для обслуживающего персонала направлении.

Сосуды, работающие под вакуумом и обогреваемые паром или горячей водой с температурой выше 115? С, должны оборудоваться предохранительными клапанами, предотвращающими при нарушении герметичности системы обогрева возникновения в полости, работающей под вакуумом, избыточного давления, превышающего 0.85 испытательного. Эти сосуды должны быть рассчитаны на прочность при расчетном давлении, равном давлению открытия предохранительного клапана. При этом расчетные напряжения в стенках сосуда не должны превышать 0.8 предела текучести материала.

Максимально допустимое давление при заданно наружном диаметре и толщине стенки стального баллона должно приниматься не более определяемого по формуле

Каждый баллон и его клапанная головка должны быть оборудованы неотключаемыми предохранительными устройствами (разрывной мембраной, предохранительным клапаном или легкоплавкой пробкой), предохраняющим баллон от недопустимого повышения температуры.

При первоначальном освидетельствовании сосудов под давлением на судне производится их внутреннее освидетельствование, гидравлическое испытание и наружный осмотр.

При наличии сертификата признанного органа надзора может быть зачтено внутреннее освидетельствование и гидравлическое испытание, произведенное ранее в пределах сроков установленной периодичности. Срок следующего внутреннего освидетельствования и гидравлического испытания в этом случае отсчитывается от даты, указанной в сертификате, с учетом последующего совмещения с периодическим освидетельствованием судна.

При ежегодном освидетельствовании осматриваются котлы, воздухохранители, сосуды под давлением при рабочем давлении совместно с паропроводами, механизмами, системами, приборами, системами управления, контроля, защиты, сигнализации и регулирования. Проверяется регулировка предохранительных клапанов на котлах и вохдухохранителях.

Источник

Основными потребителями сжатого воздуха на судне являются главные и вспомогательные дизели, сигнальные звуковые устройства и др. Пуск и реверсирование судовых дизелей осуществляются главным образом сжатым воздухом. Для пуска большинства судовых дизелей требуется сжатый воздух давлением 3 МПа. Дизели оборудуются пусковой системой сжатого воздуха, состоящей из главного пускового и редукционного клапанов, воздухораспределителей, пусковых клапанов, трубопровода и арматуры. Некоторые типы дизелей средней мощности для получения сжатого воздуха оборудуются навешенными компрессорами. В объем поставки дизелей малой и средней мощности входят и баллоны сжатого воздуха. На крупных морских судах для удобства размещения такие баллоны проектируются специально.

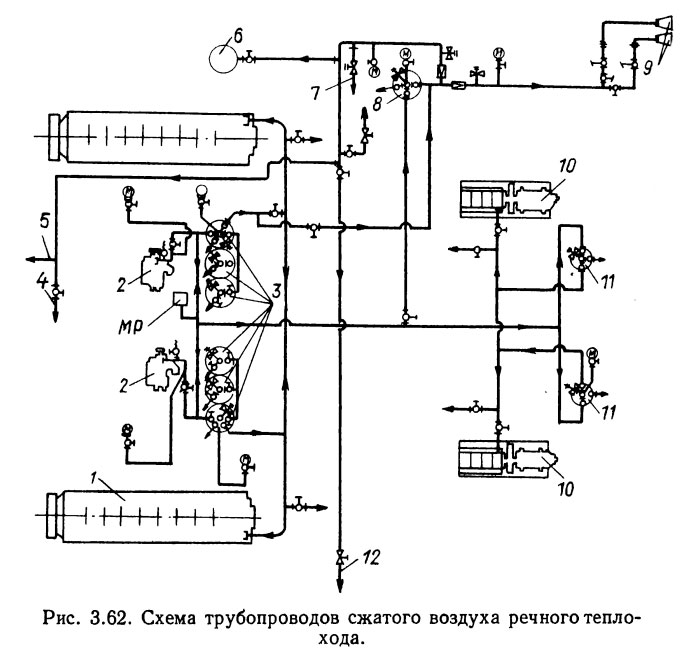

Схема трубопроводов сжатого воздуха речного теплохода дана на рис. 3.62. Сжатый воздух давлением 3 МПа от двух компрессоров 2 с независимым электроприводом направляется в пусковые баллоны 3 главных дизелей, баллон для тифона 5 ив пусковые баллоны 11 вспомогательных дизелей. Из баллонов 3 сжатый воздух поступает в пусковую систему главных дизелей 1 и в необходимых случаях может перепускаться в баллоны для тифона и к другим потребителям. На трубопроводе от компрессоров установлены предохранительные и невозвратные запорные клапаны и манометры М.

Из тифонного баллона 8 сжатый воздух поступает через редукционные клапаны к тифонам 9, пневмоцистерне 6, форсунке 5 котла, питательному насосу 4 котла, на хозяйственные нужды 7 и на продувку забортных водоприемных отверстий 12. Давление сжатого воздуха редуцируется с 3 до 0,1 МПа к тифонам и до 0,4 МПа к другим потребителям. Из баллонов 11 сжатый воздух поступает в пусковую систему вспомогательных дизелей 10. Включение и остановка компрессоров производятся автоматически под воздействием монореле МР, установленного в системе.

Большинство поставляемых промышленностью компрессоров с независимым приводом рассчитано на конечное давление сжатия 6 МПа. Поэтому с целью уменьшения габаритов и массы установки на многих судах имеются воздухохранители на такое же давление. В этом случае на трубопроводе сжатого воздуха между дизелями и баллонами ставят редукционные клапаны, понижающие давление с 6 до 3 МПа. При снижении давления в баллоне до 3 МПа и ниже редукционный клапан всегда открыт и пропускает сжатый воздух из баллона в дизель без редуцирования давления воздуха. После сжатия в компрессоре воздух до поступления в баллоны очищается от масла и воды и охлаждается в холодильнике до температуры не более 40 °С.

Некоторые типы дизелей оборудованы газоотборочным клапаном, который заполняет баллоны сжатым газом. Однако опыт эксплуатации подтвердил нецелесообразность использования таких клапанов, так как они в большинстве случаев пригорают, а во время работы загрязняют всю систему сжатого воздуха.

Вместимость баллонов для хранения сжатого воздуха в соответствии с требованиями Регистра должна быть такой, чтобы обеспечивать двенадцать пусков для реверсивных дизелей и шесть пусков для нереверсивных дизелей без подкачки баллонов воздухом.

Особенно эффективна установка тифонных баллонов с начальным давлением 3 и даже 6 МПа. В последнем случае необходимая вместимость баллонов уменьшается в 5,5 раза.

К баллонам сжатого воздуха в соответствии с Правилами Регистра предъявляются следующие требования:

- они должны быть приспособлены для очистки и освидетельствования их внутренней поверхности;

- внутренняя поверхность баллонов должна быть покрыта бакелитовым лаком для предохранения от коррозии;

- клапанные головки должны поставляться комплектно с баллонами и крепиться к корпусу баллона фланцевыми соединениями на болтах;

- каждый баллон должен быть снабжен запорными вентилями, предохранительным клапаном, манометром, клапаном и трубкой для продувания;

- крепление баллонов при установке их на судне должно выдерживать дополнительные нагрузки от сотрясений и вибраций.

В зависимости от расположения групп баллонов на судне их именуют носовой, средней и кормовой. Для повышения живучести системы на судне обычно устанавливают не менее двух компрессоров и предусматривают кольцевую магистраль сжатого воздуха. Системы сжатого воздуха устраивают по централизованному или групповому варианту.

Управление клапанами и компрессорами преимущественно дистанционное. Баллоны для сжатого воздуха изготовляют из стали, а трубопроводы — из стальных биметаллических или латунных труб с условным проходом до 32 мм. Штуцерные соединения выполняют стальными или латунными с медными или фторопластовыми прокладками.

Литература

Судовые системы и трубопроводы – Овчинников И.Н., Овчинников Е.И. [1988]

Метки: Судовые системы, Судовая система сжатого воздуха

Для того, чтобы оставить комментарий, войдите или зарегистрируйтесь.

Источник

На судах принято иметь не зависящие одна от другой системы мытьевой, пресной и забортной воды. Мытьевая вода хранится на судне в запасных цистернах, затем подается в расходные цистерны, а из них подводится к местам потребления. Вместимость расходных цистерн колеблется от 2 до 3 м3. Во избежание замерзания расходные цистерны оборудуются подогревателями, защищенными тепловой изоляцией. Системы мытьевой воды обеспечиваются пневмоцистернами, позволяющими производить автоматически пуск и остановку насосов, подающих воду потребителям.

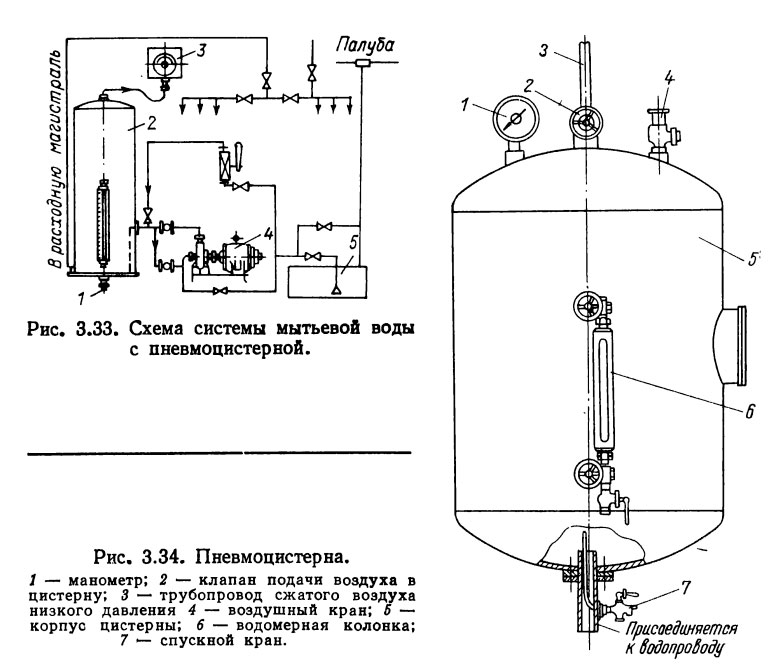

Схема установки с пневмоцистерной приведена на рис. 3.33. Из запасной цистерны 5 насос 4 подает воду в герметически закрытую пневмоцистерну 2 со спускным клапаном 1. По мере поступления в нее воды воздух в цистерне сжимается и, когда давление достигнет 0,3—0,45 МПа, насос под действием реле 3 остановится, а пневмоцистерна заполнится водой до определенного уровня. По мере расхода воды потребителями давление воздуха в цистерне будет падать и, когда оно понизится до 0,3—0,25 МПа, произойдет включение насоса с помощью того же реле 3. Наличие пневмоцистерны и реле позволяет системе работать в автоматическом режиме.

Система забортной воды

Основное назначение системы забортной воды — подача воды к санитарному оборудованию судна, в санитарно-бытовые помещения и помещения пищеблока. Система забортной воды отличается от системы мытьевой воды отсутствием запасных цистерн и характеризуется подводом к насосу воды непосредственно из-за борта. Забортная вода принимается, как правило, кингстоном через приемную трубу и перекачивается электронасосом в пневмоцистерну (рис. 3.34), откуда подается к местам потребления. В пневмоцистерне системы забортной воды, а также в напорной магистрали поддерживается давление, позволяющее обеспечить подачу воды по всей магистрали. Система забортной воды обычно является автономной.

В качестве резервного средства питания потребителей системы забортной воды помимо пневмоцистерны иногда предусматривается подача воды от напорной трубы пожарного насоса через редукционный клапан, понижающий давление до 0,35 МПа.

Система пресной (питьевой) воды

Система пресной воды существует независимо от систем мытьевой и забортной воды. Питьевая вода хранится в особых цистернах, покрытых изнутри раствором цемента, полиэтиленовой пленкой или специальной краской. На судне должно быть не менее двух цистерн (ввиду их поочередной периодической чистки). Для пополнения запасов питьевой воды на судне имеются опреснительные установки. Пресная вода с помощью насосов подается из запасных цистерн в расходные, откуда по магистралям подводится к местам потребления. Чтобы вода не замерзла при понижении температуры наружного воздуха, расходные цистерны снабжают подогревателями и покрывают снаружи тепловой изоляцией. Питьевую воду хранят в специальных запасных цистернах, которые с целью предохранения воды от нагревания и порчи располагают в местах, удаленных от источников тепла. Трубопровод питьевой воды изготовляют из стальных оцинкованных труб.

Система питьевой воды должна быть абсолютно автономной и использование ее трубопроводов, насосов и цистерн для других целей, а также размещение цистерн питьевой воды в междудонных пространствах категорически запрещается.

Одним из наиболее распространенных способов приготовления пресной воды из забортной морской является дистилляция, которая заключается в выпаривании морской воды в специальном аппарате, называемом испарителем, и последующей конденсации пара в конденсаторе. С целью повышения КПД установки между испарителем и конденсатором часто устанавливают подогреватели забортной воды.

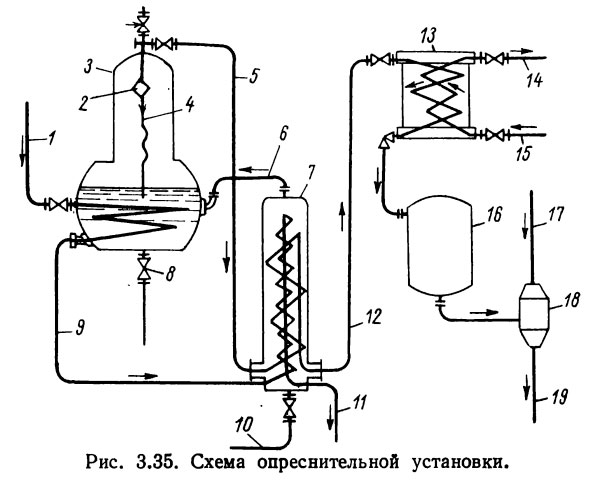

Схема опреснительной установки показана на рис. 3.35. Установка состоит из испарителя 3, подогревателя 7, конденсатора 13, пробного бака 16 и аэратора 18. Она получает питание от магистрали забортной воды. По трубе 10 забортная вода поступает в подогреватель и оттуда по трубе 6 в испаритель, где паром, идущим по змеевикам, нагревается до температуры кипения. Образовавшийся при кипении воды вторичный пар под давлением проходит через сепаратор 2, где сепарируется от влаги, и уходит по трубе 5 в подогреватель. Отделяемая от пара влага удаляется из сепаратора по трубе 4 под зеркало испарения.

В подогревателе вторичный пар отдает часть своей теплоты на подогрев забортной воды и далее по трубе 12 направляется в конденсатор, где движется в направлении, противоположном потоку воды, поступающей в конденсатор по трубопроводу 15 и уходящей из него по трубопроводу 14. В конденсаторе пар конденсируется в дистиллят, который стекает в пробный бак 16, а оттуда после взятия пробы на соленость поступает в аэратор 18, где насыщается кислородом воздуха, поступающим по трубопроводу 17.

После аэрации дистиллят по трубе 19 направляется в цистерну пресной воды. Установка работает на насыщенном паре от вспомогательного трубопровода пара. Свежий пар поступает в испаритель по трубопроводу 1, проходит по змеевикам нагревательной батареи, конденсируясь, нагревает забортную воду и по трубопроводам 9 и 11 выходит к вспомогательному холодильнику или в трюм. Удаление остатков забортной воды и солей происходит через кран продувания 8.

Фановая и сточная системы

Фановая система предназначена для удаления непосредственно за борт через бортовые захлопки или береговые емкости и в специальные судовые грязевые цистерны фекальных вод из гальюнов. Размеры труб фановой системы и ее устройство должны быть такими, чтобы обеспечивался свободный выход нечистот. Для этого диаметр труб принимают не менее 100 мм. Трубы прокладывают кратчайшим путем с уклоном 0,05%, избегая при монтаже изгибов и закруглений.

По Правилам Регистра на пассажирских судах число гальюнов определяется для экипажа из расчета одно место на 10—15 человек, для пассажиров — одно место на каждые 50 человек. Кроме того, если помещения экипажа находятся в разных районах судна, то в каждом из них должно быть предусмотрено по одному месту.

Согласно существующим нормам, фановый трубопровод выводится примерно на 300 мм выше грузовой ватерлинии перпендикулярно к обшивке и, как правило, по левому борту. Выходное отверстие фанового трубопровода имеет захлопку, предохраняющую трубопровод от попадания воды внутрь судна при качке. На современных судах фановые системы снабжают фекальными цистернами, из которых фекалии с помощью эжекторов или насосов отводят за борт.

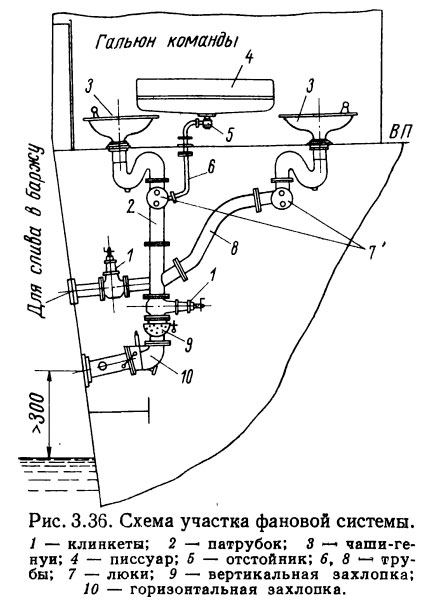

Один из участков фановой системы на судне показан на рис. 3.36. В данной схеме отсутствуют фекальные цистерны — грязные воды и фекалии через патрубок сливаются в специальную баржу во время нахождения судна в районе со строгим санитарным режимом. На сливной магистрали фанового трубопровода установлены вертикальная и горизонтальная захлопки. Тарелки захлопок, расположенные в поперечной и продольной плоскостях судна, при килевой и бортовой качке запирают спускной трубопровод и защищают его от проникновения забортной воды. Кроме захлопок на трубопроводе устанавливают клинкеты, управляемые с палубы.

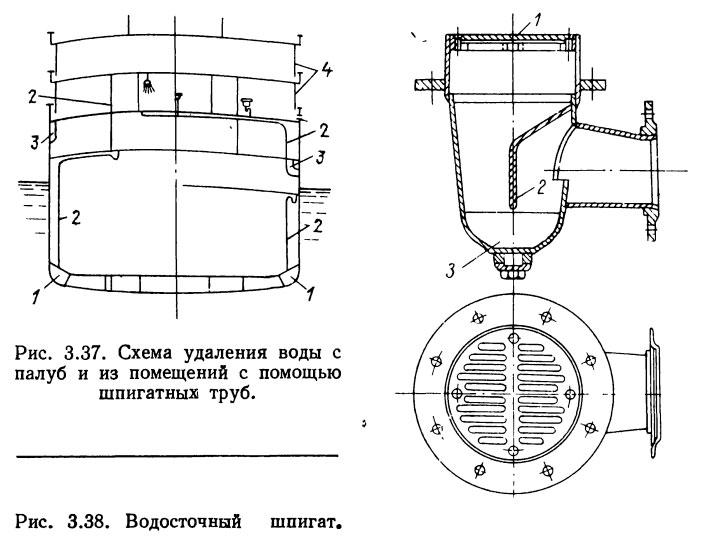

Сточная система служит для удаления воды с закрытых палуб, а также отвода грязевых вод из бань, прачечных и камбузов. Шпигатная система предназначена для удаления воды с открытых палуб. На рис. 3.37 приведена схема удаления воды с палуб и из помещений при помощи шпигатных труб 2. С палуб 4 вода отводится по шпигатным трубам на открытую палубу над грузовой ватерлинией, откуда через козырьки 3 спускается за борт.

С палуб, расположенных ниже грузовой ватерлинии, сточные воды удаляются по шпигатным трубам 2 в льяла 1 или в цистерны грязевой воды, размещенные в междудонных или бортовых отсеках, и затем насосами за борт.

Во избежание засорения шпигатные трубы оборудуют специальными шпигатами (рис. 3.38), которые снабжены решетками 1, козырьками 2 и застойными полостями 3. Сточные трубы, отводящие воду из помещений, снабжены сифонами, являющимися гидравлическими затворами для газов, образующихся при разложении органических веществ.

Сточный трубопровод выполняют из стальных оцинкованных труб и монтируют для обеспечения хорошего спуска воды с уклоном; в местах, где есть основание ожидать застоя воды, предусматривают возможность очистки и продувания трубопровода.

Литература

Судовые системы и трубопроводы – Овчинников И.Н., Овчинников Е.И. [1988]

Источник

Требования Регистра РФ к сосудам под давлением. Виды и периоды их освидетельствования

Освидетельствованию Регистром при изготовлении подлежат теплообменные аппараты и сосуды, которые в рабочем состоянии полностью или частично заполнены газом или паром, с рабочим давлением 0.07 МПа и более, вместимостью 0.025 м3 и более или с произведением давления, МПа, на вместимость, м3, составляющим 0.03 МПа*м3 и более.

Все элементы котлов, теплообменных аппаратов и сосудов под давлением после изготовления или сборки должны подергаться гидравлическим испытаниям в соответствии с требованиями таблицы.

Периодически открываемые крышки сосудов должны быть оборудованы устройствами, предотвращающими их неполное закрывание или самопроизвольное открывание. При этом должна исключаться возможность открывания крышки при наличии в сосуде избыточного давления или вакуума, а также нагружения сосуда давлением при неполном закрывании крышки.

Смотровые стекла диаметром не более 150 мм, предназначенные для наблюдения за рабочим пространством смесителей, допускается устанавливать на сосудах, работающих под давлением не более 0.25 МПа.

У сосудов, работающих под давлением более 0.25 МПа, конструкция загрузочных отверстий должна быть выполнена таким образом, чтобы при нарушении уплотнения крышки горячая среда отводилась в безопасном для обслуживающего персонала направлении.

Сосуды, работающие под вакуумом и обогреваемые паром или горячей водой с температурой выше 115? С, должны оборудоваться предохранительными клапанами, предотвращающими при нарушении герметичности системы обогрева возникновения в полости, работающей под вакуумом, избыточного давления, превышающего 0.85 испытательного. Эти сосуды должны быть рассчитаны на прочность при расчетном давлении, равном давлению открытия предохранительного клапана. При этом расчетные напряжения в стенках сосуда не должны превышать 0.8 предела текучести материала.

Максимально допустимое давление при заданно наружном диаметре и толщине стенки стального баллона должно приниматься не более определяемого по формуле

Каждый баллон и его клапанная головка должны быть оборудованы неотключаемыми предохранительными устройствами (разрывной мембраной, предохранительным клапаном или легкоплавкой пробкой), предохраняющим баллон от недопустимого повышения температуры.

При первоначальном освидетельствовании сосудов под давлением на судне производится их внутреннее освидетельствование, гидравлическое испытание и наружный осмотр.

При наличии сертификата признанного органа надзора может быть зачтено внутреннее освидетельствование и гидравлическое испытание, произведенное ранее в пределах сроков установленной периодичности. Срок следующего внутреннего освидетельствования и гидравлического испытания в этом случае отсчитывается от даты, указанной в сертификате, с учетом последующего совмещения с периодическим освидетельствованием судна.

При ежегодном освидетельствовании осматриваются котлы, воздухохранители, сосуды под давлением при рабочем давлении совместно с паропроводами, механизмами, системами, приборами, системами управления, контроля, защиты, сигнализации и регулирования. Проверяется регулировка предохранительных клапанов на котлах и вохдухохранителях.

Источник

Судовые сосуды под давлением.

Положения настоящего раздела распространяются на следующие сосуды под давлением:

1. баллоны для хранения сжатого воздуха и газа, установленные на судне и обеспечивающие нормальную эксплуатацию энергетической установки и судовых систем (пусковые, тифонные), углекислотного и других систем пожаротушения;

2. баллоны сжатого или сжиженного газа, доставляемые на судно (в процессе эксплуатации) и служащие для пополнения штатных судовых емкостей систем, работающих на этом газе, или периодически используемые для работы (баллоны для холодильных агентов рефрижераторных установок, баллоны для газов, потребляемых газосварочными установками, баллоны для пополнения сатураторов и др.);

3. устройства, представляющие собой промежуточные емкости рабочей жидкости, находящиеся под давлением свыше 0,05 МПа (0,5 кгс/см2), но не служащие для хранения сжатого или сжиженного газа (пневмоцистерны, фекальные цистерны с продувкой сжатым воздухом и др.).

Ремонт сосуда и его элементов во время работы не допускается. Запрещается наносить даже легкие удары по трубопроводам, арматуре и резервуарам, находящимся под давлением.

Сосуд должен быть выведен из действия путем стравливания с помощью специальных устройств в следующих случаях:

1. при повышении давления в сосуде выше разрешенного;

2. при неисправности предохранительных клапанов;

3. при обнаружении в основных элементах сосуда трещин, выпучин, значительного утонения стенок, пропусков в сварных швах, заклепочных и болтовых соединениях, разрыва прокладок;

4. при возникновении пожара, непосредственно угрожающего сосуду под давлением;

5. при неисправности или неполном количестве крепежных деталей крышек и люков;

Наполненные баллоны с насаженными на них башмаками должны храниться в вертикальном положении; для предохранения от падения баллоны должны устанавливаться в специально оборудованные гнезда (клетки) или ограждаться барьером.

Баллоны углекислоты:

· Проверка количества углекислоты, содержащейся в баллонах, должна производиться их взвешиванием на весах либо радиоизотопным методом в строгом соответствии с инструкцией по эксплуатации применяемого прибора.

· Уровень углекислоты в резервуаре углекислотной станции низкого давления (термотанке) следует контролировать не реже одного раза в 3 месяца предусмотренным инструкцией способом.

Температура воздуха в помещениях, в которых установлены стандартные баллоны, не должна превышать 50°С. В случае превышения указанной температуры необходимо принять меры по охлаждению помещения или баллонов имеющимися средствами.

В баллонах для сжатых газов, сдаваемых на зарядные станции, рекомендуется оставлять остаточное давление не менее 0,05 МПа(0,5 кгс/см2), в баллонах для растворенного ацетилена — не менее 0,05 МПа (0,5 кгс/см2) и не более 0,1 МПа (1 кгс/см2).

Транспортирование и хранение стандартных баллонов емкостью более 12 л разрешается только с навернутыми колпаками. При транспортировании и хранении баллонов с ядовитыми и горючими газами на боковые штуцеры вентилей баллонов должны быть поставлены заглушки.

Дата добавления: 2016-06-15 ; просмотров: 2342 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Основные понятия и определения. На предприятиях нефтегазовой отрасли широко применяются аппараты, работающие под давлением

На предприятиях нефтегазовой отрасли широко применяются аппараты, работающие под давлением. Под сосудом, работающим под давлением, понимается герметически закрытая ёмкость, предназначенная для ведения химических и тепловых процессов, а также для хранения и перевозки сжатых, сжиженных и растворённых газов и жидкостей под давлением. Опасность эксплуатации таких аппаратов заключается в том, что при потере механической прочности стенок обечайки (коррозия, локальный перегрев, трещины и т.п.) или повышении давления может произойти (взрыв) разрушение сосуда, в результате которого потенциальная энергия сжатой среды переходит в кинетическую энергию разлетающихся осколков. Работа взрыва при адиабатическом расширении газа определяется по формуле:

, (1)

где P1 – начальное давление в сосуде, Па;

P2 – конечное давление в сосуде, Па;

V – начальный объём газа, м 3 ;

k – показатель адиабаты.

Взрывы сосудов приводят к тяжёлым несчастным случаям, разрушению зданий и оборудования. Чем больше энергия сжатой среды, тем тяжелее последствия аварий.

Основными причинами таких взрывов являются:

1. Некачественное проектирование и изготовление;

2. Дефект в конструкционных материалах;

3. Плохая защита от коррозии;

4. Старение материалов в процессе эксплуатации;

5. Нарушение технологического режима;

6. Недостаточная квалификация обслуживающего персонала и т.д.

При разрушении сосудов, работающих под давлением, существует 4 опасных фактора:

1. Разлет осколков;

2. Взрывная волна;

3. Если среда не инертная, то выделение токсичных веществ;

4. Выделение горючих веществ.

Сосуды под давлением представляют большую опасность, поэтому их проектирование, изготовление и эксплуатация регламентируется «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением (ПБ 03-576-03)».

Правила распространяются на:

— сосуды, работающие под давлением воды с температурой выше 115 ºС или других нетоксичных, невзрывопожароопасных жидкостей при температуре, превышающей температуру кипения при давлении 0,07 МПа (0,7 кгс/см 2 );

— сосуды, работающие под давлением пара, газа или токсичных взрывопожароопасных жидкостей свыше 0,07 МПа (0,7 кгс/см 2 );

— баллоны, предназначенные для транспортировки и хранения сжатых, сжиженных и растворенных газов под давлением свыше 0,07 МПа (0,7 кгс/см 2 );

— цистерны и бочки для транспортировки и хранения сжатых и сжиженных газов, давление паров которых при температуре до 50 ˚С превышает давление 0,07 МПа (0,7 кгс/см 2 );

— цистерны и сосуды для транспортировки или хранения сжатых, сжиженных газов, жидкостей и сыпучих тел, в которых давление выше 0,07 МПа (0,7 кгс/см 2 ) создается периодически для их опорожнения;

Правила не распространяются на:

— сосуды атомных энергетических установок, а также сосуды, работающие с радиоактивной средой;

— сосуды вместимостью не более 0,025 м 3 (25 л) независимо от давления, используемые для научно-экспериментальных целей. При определении вместимости из общей емкости сосуда исключается объем, занимаемый футеровкой, трубами и другими внутренними устройствами. Группа сосудов, а также сосуды, состоящие из отдельных корпусов и соединенные между собой трубами с внутренним диаметром более 100 мм, рассматриваются как один сосуд;

— сосуды и баллоны вместимостью не более 0,025 м 3 (25 л), у которых произведение давления в МПа (кгс/см 2 ) на вместимость в м 3 (литрах) не превышает 0,02 (200);

— сосуды, работающие под давлением, создающимся при взрыве внутри них в соответствии с технологическим процессом или горении в режиме самораспространяющегося высокотемпературного синтеза;

— сосуды, работающие под вакуумом;

— сосуды, устанавливаемые на морских, речных судах и других плавучих средствах (кроме драг);

— сосуды, устанавливаемые на самолетах и других летательных аппаратах;

— воздушные резервуары тормозного оборудования подвижного состава железнодорожного транспорта, автомобилей и других средств передвижения;

— сосуды специального назначения военного ведомства;

— приборы парового и водяного отопления;

— сосуды, состоящие из труб с внутренним диаметром не более 150 мм без коллекторов, а также с коллекторами, выполненными из труб с внутренним диаметром не более 150 мм;

— части машин, не представляющие собой самостоятельных сосудов (корпуса насосов или турбин, цилиндры двигателей паровых, гидравлических, воздушных машин и компрессоров).

Под расчетным давлением в рабочих условиях для элементов сосудов и аппаратов следует понимать давление, на которое проводится их расчет на прочность. Расчетное давление для элементов сосуда или аппарата принимают, как правило, равным рабочему давлению или выше.

В зависимости от расчётного давления, температуры стенки и характера среды сосуды делятся на 4 группы.

Таблица 1 – Характеристика групп сосудов, работающих под давлением

| Группа сосуда | Расчётное давление, МПа (кгс/см 2 ) | Температура стенки, ºС | Характер рабочей среды |

| свыше 0,07 (0,7) | независимо | взрывоопасны или пожароопасны или 1,2 классов опасности | |

| до 2,5 (25) | ниже — 70, выше 400 | любая, за исключением указанной для 1 группы сосудов | |

| свыше 2,5 (25) до 4 (40) | ниже — 70, выше 200 | ||

| свыше 4 (40) до 5 (50) | ниже — 40, выше 200 | ||

| свыше 5 (50) | независимо | ||

| до 1,6 (16) | от -70 до — 20, от 200 до 700 | ||

| свыше 1,6 (16) до 2,5 (25) | от – 70 до 400 | ||

| свыше 2,5 (25) до 4 (40) | от – 70 до 200 | ||

| свыше 4 (40) до 5 (50) | от – 40 до 200 | ||

| до 1,6 (16) | от – 20 до 200 |

Под рабочим давлением для сосуда и аппарата следует понимать максимальное внутреннее избыточное или наружное давление, возникающее при нормальном протекании рабочего процесса, без учета гидростатического давления среды и без учета допустимого кратковременного повышения давления во время действия предохранительного клапана или других предохранительных устройств.

Под пробным давлением в сосуде или аппарате следует понимать давление, при котором проводится испытание сосуда или аппарата.

Дата добавления: 2015-07-02 ; Просмотров: 1167 ; Нарушение авторских прав?

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Источник