Сосуды под давлением суг

Пропан, бутан и пропан-бутановые смеси широко используются в жилищно-коммунальном хозяйстве для автономного газоснабжения, нефтегазовой промышленности и газозаправочных станциях. Хранение и выдача сжиженных газов осуществляется в сосудах для пропан-бутана.

Саратовский резервуарный завод производит сосуды для хранения сжиженного газа СУГ (пропан-бутановой смеси) объемом от 4,2 м3 до 200 м3. Они производятся как по типовым размерам, так и по индивидуальному заказу. По требованию Заказчика наши специалисты изготовят газгольдеры (второе название) любого размера, имеющими необходимую толщину стенок и с требуемым технологическим оборудованием.

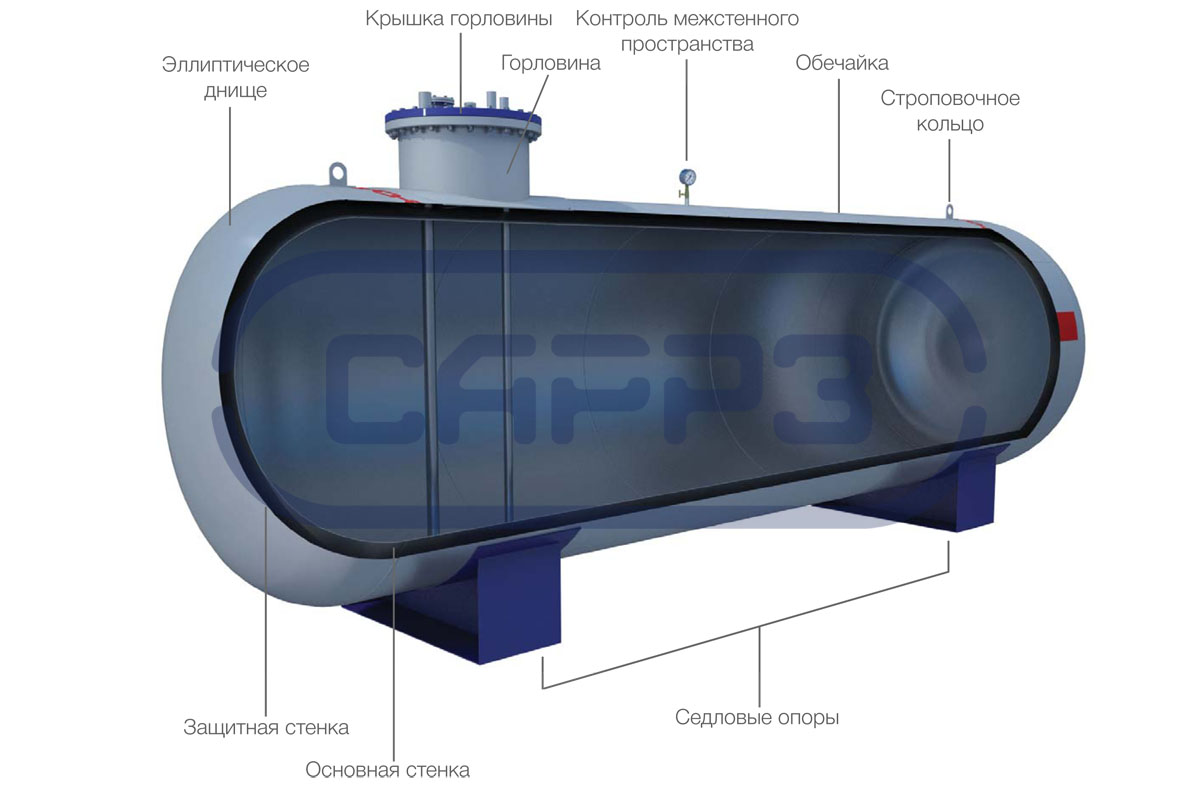

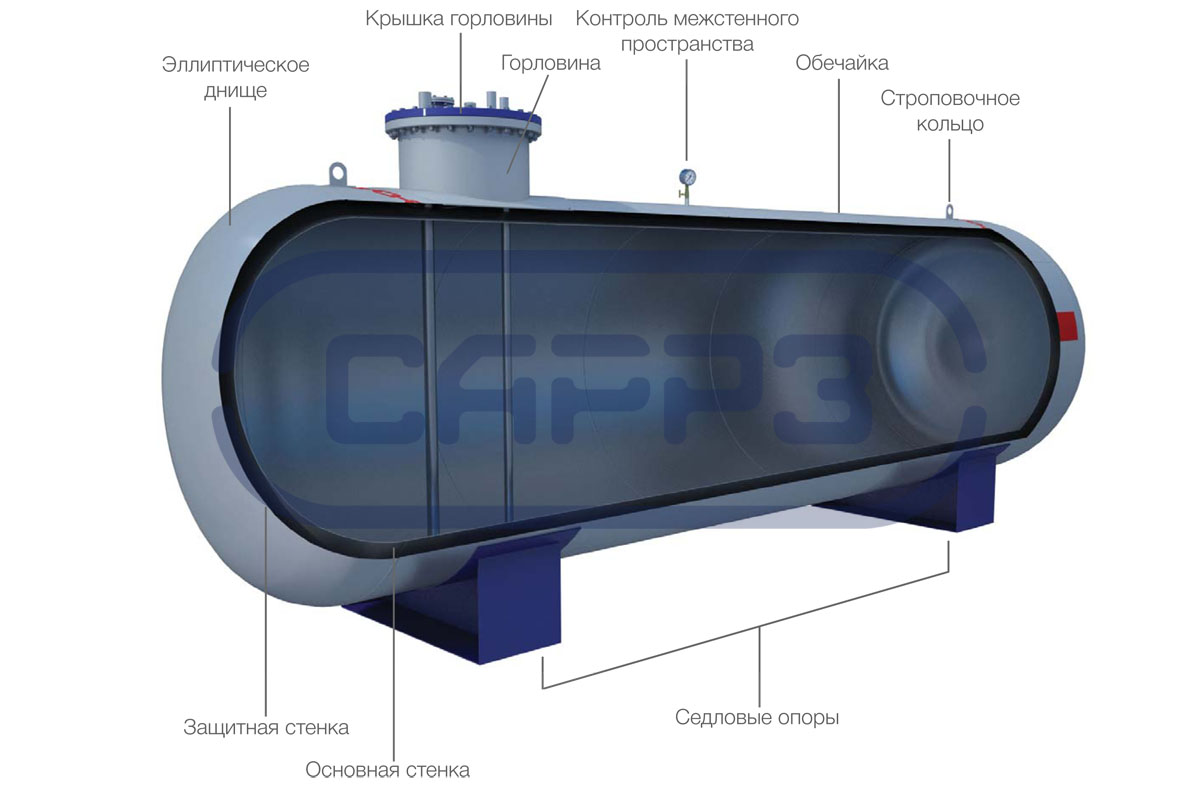

Конструкция сосудов для хранения сжиженных газов

Конструктивно они представляют собой горизонтальные цилиндрические емкости с эллиптическими днищами.

В зависимости от условий эксплуатации емкости для СУГ могут размещаться наземно или подземно.

Наземная установка газгольдеров производится на седловые опоры или площадки, конструкция которых регламентируется ОСТ 26-2091-93 «Опоры горизонтальных сосудов и аппаратов. Конструкция».

Устройство двустенных сосудов для сжиженного углеводородного газа

Возможно также изготовление двустенных сосудов для пропан-бутановых смесей, или, так называемых, «сосудов-в-сосуде». В них пространство между стенками заполняется жидкостью или азотом для дополнительной защиты от аварийных ситуаций и утечек хранимого продукта.

Следует отметить, что в них возможно хранение любых газов, упругость паров которых при определенной температуре (+50°С ) не превышает упругость паров пропан-бутана, а также легких фракций бензина.

Производство газгольдеров для сжиженного газа СУГ

Саратовский резервуарный завод имеет необходимые Сертификаты соответствия для изготовления сосудов для СУГ.

Они изготавливаются из сталей марок 09Г2С-6 (для температуры эксплуатации от -30°С до +50°С) и 09Г2С-8 (для эксплуатации при температуре -60°С до + 50°С).

Эллиптические днища изготавливаются в соответствии с ГОСТ 6533-78 «Днища эллиптические отбортованные стальные для сосудов, аппаратов и котлов. Основные размеры». Они специально предназначены для емкостей, работающих под давлением, и представляют собой эллипс и цилиндрическую отбортованную или неотбортованную часть. В зависимости от диаметра и толщины металла они производятся или методом фланжирования (так называемой, холодной накаткой) или методом штамповки. Для ровного стыка со стенкой края обрабатываются плазменной резкой или шлифованием.

Штуцеры для присоединения технологического оборудования располагают на верхней части емкости. Дополнительно по требованию Заказчика емкости для СУГ могут комплектоваться лестницами, площадками, теплоизоляцией.

При проектировании и производстве емкостей для сжиженных газов, последние должны обеспечивать пожарную безопасность, то есть быть герметичными, которая также достигается за счет установки дополнительной запорно-предохранительной и регулирующей арматуры (клапанов, задвижек, кранов).

Защита поверхностей осуществляется путем нанесения гидроизоляционного слоя из композитных материалов на подземные сосуды СУГ и грунта и эмали серого цвета на наземные.

Производство наземных и подземных газгольдеров регламентируется государственными нормами и правилами:

Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением

ГОСТ Р 34347-2017 “Сосуды и аппараты стальные сварные. Общие технические условия”

ПБ 03-584-03 “Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных”

ФНиП “Правила безопасности для объектов, использующих сжиженные углеводородные газы” (Приказ № 558 от 21 ноября 2013 года)

Технические характеристики сосудов под давлением для хранения сжиженных углеводородных газов

Сосуды хранят пропан-бутановые смеси под давлением 1,6 МПа. Температура стенок должна быть в диапазоне от -60°С до +50°С. Если температура окружающей среды выходит за рамки требований, то устанавливается дополнительное технологическое оборудование для подогрева продукта.

Газгольдеры для хранения СУГ должны эксплуатироваться в климатических районах УХЛ и Т (умеренно-холодный и тропический) по ГОСТ 15150-69.

Сейсмичность районов эксплуатации не должна превышать 7 баллов (в соответствии с СНиП II-7-81). Их эксплуатация возможна в более сейсмоопасных районах. Соответствующие расчеты должны производиться и соответствовать требованиям вышеуказанных нормативных документов.

Все емкости для хранения пропан-бутана должны проходить государственную экспертизу на соответствие внешнего и внутреннего покрытия, на соответствие других параметров и характеристик соответствующим нормам, правилам и требованиям к объектам эксплуатации сжиженных углеводородных газов.

| Характеристики | СУГ-4,2 | СУГ-5 | СУГ-8 | СУГ-10 | СУГ-12 | СУГ-16 | СУГ-20 | СУГ-25 | СУГ-50 | СУГ-80 | СУГ-100 | СУГ-200 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Рабочий продукт | сжиженный углеводородный газ, пропан-бутан или другие газы с упругостью паров не более, чем у пропана | |||||||||||

| Номинальный объем, м3 | 4,2 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 50 | 80 | 100 | 200 |

| Уровень налива, % | 85 | |||||||||||

| Полезный объем, м3 | 3,6 | 4,25 | 6,4 | 8,5 | 10,2 | 13,6 | 17 | 21,25 | 42,5 | 68 | 85 | 170 |

| Способ размещения | наземный, подземный | |||||||||||

| Конструктивное исполнение | одностенные, двустенные | |||||||||||

| Днища | эллиптические | |||||||||||

| Давление рабочее, МПа | 1,6 | |||||||||||

| Давление расчетное, МПа | 1,8 | |||||||||||

| Давление пробное гидравлическое, МПа | 2,03 | |||||||||||

| Температура эксплуатации, ºС | -40…+45 | |||||||||||

| Основной материал | сталь 09Г2С | |||||||||||

| Толщина стали | 10-22 мм | |||||||||||

| Группа аппарата по ОСТ 26-291-94 | 1 | |||||||||||

| Класс опасности по ГОСТ 12.1.007-76 | 4 | |||||||||||

| Пожароопасность по ГОСТ 12.1.004-91 | да | |||||||||||

| Категория и группа взрывоопасности по ГОСТ 12.1.001-78 | IIa-Т3 | |||||||||||

| Антикоррозионная защита внешней поверхности подземных сосудов | антикоррозионная защита весьма усиленного типа оп ГОСТ 9.602-2016 “Сооружения подземные. Общие требования к защите от коррозии” | |||||||||||

| Установленный срок службы, лет | 20 | |||||||||||

Габаритные размеры(подбираются по индивидуальному заказу и даны для справки) | ||||||||||||

| Наземного сосуда (диаметр Dхдлина Lх высота Н) | 1600х 2360х 1190 | 1600х 2900х 1990 | 1600х 4360х 1990 | 1600х 6100х 2110 | 1600х 6280х 2110 | 1600х 8250х 2110 | 1600х 9980х 2100 | 2000х 8120х 2320 | 2400х 11470х 2724 | 3000х 11500х 3510 | 3000х 14700х 3695 | 3400х 22900х 3910 |

| Подземного сосуда (диаметр Dхдлина Lх высота Н) | 1600х 2360х 2450 | 1400х 3456х 2620 | 1400х 5450х 2635 | 1600х 5450х 2500 | 1610х 6300х 2510 | 1600х 8400х 2510 | 1600х 9980х 2600 | 2000х 8104х 2877 | 2400х 10100х 3380 | 3000х 11500х 3910 | 3000х 14660х 4185 | 3400х 22900х 3910 |

| Масса подземных одностенных сосудов, кг | 1400 | 1800 | 2400 | 3100 | 3200 | 4000 | 4900 | 5620 | 9700 | 16900 | 21500 | 42200 |

| Масса наземных одностенных сосудов, кг | 1600 | 1700 | 2600 | 3000 | 3200 | 3800 | 5100 | 5620 | 10050 | 16750 | 21500 | 42200 |

| Масса подземных двустенных сосудов, кг | 2150 | 2300 | 4100 | 5350 | 6150 | 7650 | 9000 | 10600 | 16200 | 27200 | 35200 | 58300 |

| Масса наземных двустенных сосудов, кг | 2100 | 2200 | 4000 | 5200 | 6000 | 7500 | 8700 | 10600 | 16000 | 27000 | 35000 | 58300 |

Как заказать изготовление сосудов для хранения СУГ на Саратовском резервуарном заводе?

Для того, чтобы рассчитать и заказать сосуд для хранения сжиженных газов, Вы можете:

- позвонить нашим специалистам по телефону 8-800-555-9480

- прислать технические требования на электронную почту

- воспользоваться формой “Запрос цены”, указать контактные данные, и наши специалисты свяжутся с Вами

Специалисты Завода предлагают комплексные услуги по строительству объектов нефтегазовой отрасли:

- выполняем инженерные изыскания и проектирование объектов

- изготовление металлоконструкций различного назначения

- доставку и монтаж изделий

Источник

Газовик – промышленное газовое оборудование Продукция Статьи 1. Помимо различных проверок после монтажа, до пуска в работу, периодически в процессе эксплуатации резервуары для сжиженного углеводородного газа СУГ должны подвергаться техническому освидетельствованию. Также, в необходимых случаях – внеочередному освидетельствованию. Периодичность технических освидетельствований можно найти в таблицах. Владелец сосуда СУГ обязан согласовать дату проведения освидетельствования с лицом, которое будет его производить и заранее (не позднее, чем за 5 дней) уведомить его о предстоящих работах. Сосуд для СУГ должен быть выведен из эксплуатации не позднее срока освидетельствования, указанного в его паспорте. В случае неявки инспектора в назначенные сроки, администрация имеет право самостоятельно произвести освидетельствование при помощи комиссии, назначенной руководителем организации. Результаты проведенного освидетельствования и срок следующего должны быть занесены в паспорт сосуда и подписаны членами комиссии. Копия данной записи не позднее чем через 5 дней после освидетельствования должна быть направлена в орган Госгортехнадзора России. Это входит в обязанность лица, проводившего освидетельствование. В паспорте также указываются разрешенные параметры эксплуатации сосуда. Ответственность за качественную и своевременную подготовку сосуда для проверки несет его владелец. Также как и другие проверки техническое освидетельствование может производиться только представителем организации, имеющей специальное разрешение (лицензию Госгортехнадзора). Если освидетельствование проводится впервые, оно должно подтвердить правильную установку и соответствующее Правилам (ссылка) оснащение сосуда, а также отсутствие каких-либо повреждений. Если при анализе дефектов, выявленных техническим освидетельствованием сосудов, будет установлено, что их появление связано с режимом эксплуатации сосудов в данной организации или свойственно сосудам данной конструкции, то лицо, проводившее освидетельствование, должно потребовать проведения внеочередного технического освидетельствования всех установленных в данной организации сосудов, использование которых происходилоь по одинаковому режиму, или соответственно всех сосудов данной конструкции с уведомлением об этом органа Госгортехнадзора России. При периодических и внеочередных освидетельствованиях устанавливается исправность резервуара СУГ и возможность его дальнейшего функционирования. Существует перечень факторов, требующих проведения внеочередного освидетельствование резервуара СУГ:

Также внеочередное освидетельствование может быть организовано по требованию инспектора Госгортехнадзора России или ответственного по надзору за осуществлением производственного контроля за соблюдением требований промышленной безопасности при эксплуатации сосудов, работающих под давлением. В случае, если появляется необходимость проведения внеочередного освидетельствования или дополнительных испытаний, в обязательном порядке указывается причина, вызвавшая эту необходимость. В ходе технического освидетельствования резервуаров СУГ возможно использование всех методов неразрушающего контроля, в том числе метод акустической эмиссии. 2. Необходимое условие всех видов осмотра – возможность необходимой степени доступа. Так например, сосуды СУГ высотой более 2 м перед осмотром должны быть оборудованы необходимыми приспособлениями, обеспечивающими возможность безопасного доступа ко всем частям сосуда. При внутреннем и наружном осмотрах должны быть выявлены все дефекты, влияющие на прочность сосудов. При этом особое внимание должно быть обращено на выявление следующих дефектов:

Перед внутренним осмотром сосудов, работающих с вредными веществами (1, 2 классов опасности), необходимо производить тщательную обработку (нейтрализация, дегазация) внутреннего пространства сосуда. Также частично или полностью удаляются различные виды защиты от коррозии, если есть подозрения на наличие дефектов материала силовых элементов конструкции сосудов. Такие подозрения могут вызывать, к примеру, неплотность футеровки, следы промокания изоляции и т. д. Гидравлическое испытание сосудов проводится только при удовлетворительных результатах наружного и внутреннего осмотров. Целью гидравлического испытания является проверка плотности соединений и прочности элементов сосуда. Перед гидравлическим испытанием и внутренним осмотром резервуар СУГ должен прекратить свою работу, также должен быть опорожнен и при помощи заглушек отключен от всех газопроводов. Металлические сосуды зачищаются до металла. Гидравлические испытания должны проводиться в соответствии с требованиями, изложенными в разд.4.6 Правил (ссылка), за исключением п.4.6.12. При этом величина пробного давления может определяться исходя из разрешенного давления для сосуда. При отсутствии указания изготовителя, сосуд должен находиться под пробным давлением в течение 5 мин. В ходе гидравлического испытания вертикально установленных сосудов пробное давление должно контролироваться по манометру, установленному на верхней крышке (днище) сосуда. В ряде случаев, когда гидравлическое испытание невозможно (таких как, например, большое напряжение от веса воды в фундаменте, междуэтажных перекрытиях или самом сосуде; трудность удаления воды; наличие внутри сосуда футеровки, препятствующей заполнению сосуда водой) разрешается заменять его пневматическим испытанием (воздухом или инертным газом). Этот вид испытания допускается при условии его контроля методом акустической эмиссии (или другим, согласованным с Госгортехнадзором России методом). В ходе такого испытания необходимо соблюдение следующих мер предосторожности:

3. При условии поставки уже собранных законсервированных сосудов (в руководстве по эксплуатации указываются условия и сроки хранения) перед началом их функционирования гидравлическое испытание производить не требуется (достаточным считается проведение внутреннего и наружного осмотров). В случае соблюдения сроков и условий хранения емкости для сжиженного газа перед нанесением на них изоляции должны подвергаться только наружному и внутреннему осмотрам. Далее после установки на место эксплуатации до засыпки грунтом указанные емкости могут подвергаться только наружному осмотру, если с момента нанесения изоляции прошло не более 12 месяцев и при их монтаже не применялась сварка. Сосуды СУГ, работающие под давлением вредных веществ (жидкости и газов) 1-го, 2-го классов опасности по ГОСТ 12.1.007-76, должны подвергаться владельцем сосуда испытанию на герметичность воздухом или инертным газом под давлением, равным рабочему давлению. | ||||

Источник

Данная публикация посвящена проблеме, с которой сталкиваются многие владельцы автогазозаправочных станций, заправляющих автотранспорт сжиженными углеводородными газами (СУГ), на которых применяются сосуды под давлением менее 1,6 МПа.

Такие АГЗС обладают признаками опасных производственных объектов (ОПО) и подлежат регистрации в Государственном реестре опасных производственных объектов.

При регистрации заявитель должен определить и указать в заявлении класс опасности объекта, один из четырех возможных вариантов, указанных в п. 3 ст. 2 Закона о промышленной безопасности:

I класс опасности – объекты чрезвычайно высокой опасности;

II класс опасности – объекты высокой опасности;

III класс опасности – объекты средней опасности;

IV класс опасности – объекты низкой опасности.

Как правило, отнесение АГЗС к числу опасных производственных объектов (ОПО) обусловлено применением оборудования, работающего под избыточным давлением более 0,07 МПа[1].

Исходя из положений подпунктов 1 и 2 пункта 5 Приложения 2 к Закону о промышленной безопасности, объекты, на которых применяется оборудование, работающее под давлением 1,6 МПа и более, относятся к III классу опасности.

Объекты, на которых применяется оборудование с давлением менее 1,6 МПа, относятся к объектам IV класса опасности.

Ряд производителей АГЗС имеет в линейке своей продукции заправочные станции, оборудование которых настроено на работу с давлением менее 1,6 МПа.

Однако при регистрации данных АГЗС в качестве ОПО возникают сложности, органы Ростехнадзора отказываются регистрировать АГЗС, на которых используются сосуды с давлением менее 1,6 МПа в качестве ОПО IV класса опасности.

Ранее мы писали о том, как удалось оспорить в суде отказ Ростехнадзора в регистрации АГЗС, на которой используются сосуды, работающие под давлением 1,57 МПа (подробнее: /nashi-raboty/2018-god/dobilis-priznanija-nezakonnym-otkaza-rostekhnadzora-v-registracii-agzs-v-kachestve-opasnogo-proizvodstvennogo-obekta-iv-klassa-opasnosti/)

Ростехнадзор отказал в регистрации, указав на неправильно проведенную заявителем идентификацию ОПО. По мнению уполномоченного на регистрацию органа, АГЗС предпринимателя является объектом III класса опасности.

Суд первой инстанции согласился с позицией предпринимателя, основанной на том, что представленными в материалы дела документами, в том числе паспортом завода-изготовителя и сертификатом соответствия подтверждается факт того, что давление применяемого на АГЗС оборудования составляет 1,57 МПа, т.е. менее 1,6 МПа:

«Из материалов дела следует, что согласно проектной документации на спорной ОПО предпринимателем установлены сосуды, работающие под давлением – резервуары надземные одностенные для сжиженных углеводородных газов РНГО – 10 – 04, 2 шт, рег. № А-22667, А-22668, заводские № 352, 353 с максимальным рабочим давлением СУГ в технологической системе Рраб = 1,57 Мпа (лист 1.2, шифр: ЧПГ-949-839-00).

В соответствии с паспортами на названные сосуды, которые составлены заводом-изготовителем (…..), рабочее давление СУГ составляет 1,57 МПа…

… Таким образом, поскольку максимальное рабочее давление оборудования, применяемого на спорном ОПО, составляет менее 1,6 Мпа, следовательно, вопреки доводам управления, оно не подлежит отнесению к III классу опасности».

Суд признал незаконным решение Управления Ростехнадзора об отказе в регистрации опасного производственного объекта в Государственном реестре опасных производственных объектов и обязал Управление Ростехнадзора устранить допущенное нарушение.

Суд апелляционной инстанции признал решение суда первой инстанции законным и не подлежащим отмене.

Однако суд кассационной инстанции отменил решения нижестоящих судов и пришел к выводу о необоснованности идентификации АГЗС в качестве ОПО IV класса опасности.

Он исходил из того, что согласно ГОСТ Р 52087-2003 давление насыщенных паров СУГ может составлять 1,6 МПа при достижении температуры + 45°С, и фактически АГЗС будет эксплуатироваться при давлении 1,6 МПа.

По мнению суда, указание в паспорте сосуда рабочего давления 1,8 МПа также свидетельствует о потенциальной возможности работы АГЗС при давлении в сосуде 1,6 МПа и более:

«…. Фактически данный сосуд может эксплуатироваться и при давлении 1,8 МПа, а с учетом технической характеристики максимальной рабочей температуры рабочей среды +45°С давление насыщенных паров СУГ при такой температуре может достигать 1,6 МПа. Данный факт указывает на то, что опасный производственный объект должен быть отнесен к III классу опасности, а не к IV, поскольку потенциально сосуд рассчитан на эксплуатацию с давлением до 1,8 МПа включительно….

…. При совокупности изложенного, указание в паспорте рабочего давления 1,57 МПа однозначно не свидетельствует, что фактически не будет допускать давление до 1,6 МПа (включительно) и более….».

Верховный суд отказал в удовлетворении жалобы об отмене постановления суда кассационной инстанции (с судебными актами по делу и текстом общения в Верховный суд можно ознакомиться ЗДЕСЬ).

Таким образом, правоприменительная практика свидетельствует о том, что при идентификации ОПО помимо критериев, указанных в Законе о промышленной безопасности (Приложение 2) учитываются и иные факторы.

Об этом свидетельствует практика по следующим судебным делам: № А33-22652/2017; № А60-46018/2018; № А74-914/2018.

В настоящее время по данной ситуации готовится обращение в Конституционный суд России.

[1] В данной статье не рассматривается такой критерий как количество опасного вещества, находящегося на ОПО.

Данная статья является объектом интеллектуальной собственности.

Копирование и размещение материалов разрешено только с указанием источника ©.

Источник