Сосуды с каким диаметром должны иметь люки

Версия для печати

4.1 Общие требования

4.1.1 Конструкция сосудов должна быть технологичной, надежной в течение установленного в технической документации срока службы, обеспечивать безопасность при изготовлении, монтаже и эксплуатации, предусматривать возможность осмотра (в том числе внутренней поверхности), очистки, промывки, продувки и ремонта, контроля технического состояния сосуда при диагностировании, а также контроля за отсутствием давления и отбора среды перед открытием сосуда.

Если конструкция сосуда не позволяет при техническом освидетельствовании проведение осмотра (наружного или внутреннего), гидравлического испытания, то разработчик сосуда должен в технической документации на сосуд указать методику, периодичность и объем контроля сосуда, выполнение которых обеспечит своевременное выявление и устранение дефектов.

4.1.2 Срок службы сосуда устанавливает разработчик сосуда, и он указывается в технической документации.

4.1.3 При проектировании сосудов следует учитывать требования Правил перевозки грузов железнодорожным, водным и автомобильным транспортом.

Сосуды, которые не могут быть транспортированы в собранном виде, должны проектироваться из частей, соответствующих по габаритам требованиям к перевозке транспортными средствами. Деление сосуда на транспортируемые части следует указывать в технической документации.

4.1.4 Расчет на прочность сосудов и их элементов следует проводить в соответствии с ГОСТ Р 52857.1 – ГОСТ Р 52857.11, ГОСТ Р 51273, ГОСТ Р 51274, ГОСТ 30780.

Допускается использование настоящего стандарта совместно с другими международными и национальными стандартами на расчет на прочность при условии, что их требования не ниже требований российских национальных стандартов.

4.1.5 Сосуды, транспортируемые в собранном виде, а также транспортируемые части должны иметь строповые устройства (захватные приспособления) для проведения погрузочно-разгрузочных работ, подъема и установки сосудов в проектное положение.

Допускается использовать технологические штуцера, горловины, уступы, бурты и другие конструктивные элементы сосудов при подтверждении расчетом на прочность.

Конструкция, места расположения строповых устройств и конструктивных элементов для строповки, их количество, схема строповки сосудов и их транспортируемых частей должны быть указаны в технической документации.

4.1.6 Опрокидываемые сосуды должны иметь приспособления, предотвращающие самоопрокидывание.

4.1.7 В зависимости от расчетного давления, температуры стенки и характера рабочей среды сосуды подразделяют на группы. Группу сосуда определяет разработчик, но не ниже, чем указано в таблице 1.

Таблица 1 – Группы сосудов

| Группа | Расчетное давление, МПа | Температура стенки, °С | Характеристика рабочей среды |

|---|---|---|---|

| 1 | Независимо | Независимо | Взрывоопасная, пожароопасная, токсичная 1-го, 2-го, 3-го классов опасности по ГОСТ 12.1.007 |

| 2 | До 2,5 | Выше 400 | Любая, за исключением указанной для 1-й группы сосудов |

| 2,5 до 5,0 | Выше 200 | ||

| 5,0 и более | Независимо | ||

| До 5,0 | Ниже минус 40 | ||

| 3 | До 2,5 | От минус 40 до 400 | |

| От 2,5 до 5,0 | От минус 40 до 200 | ||

| 4 | До 1,6 | От минус 20 до 200 | |

| 5 | От вакуума до 0,07 | Независимо | Взрывобезопасная, пожаробезопасная или 4-го класса опасности по ГОСТ 12.1.007 |

Группу сосуда с полостями, имеющими различные расчетные параметры и среды, допускается определять для каждой полости отдельно.

4.1.8 Базовые диаметры сосудов рекомендуется принимать по ГОСТ 9617.

4.2 Днища, крышки, переходы

4.2.1 В сосудах применяют днища: эллиптические, полусферические, торосферические, сферические неотбортованные, конические отбортованные, конические неотбортованные, плоские отбортованные, плоские неотбортованные, плоские, присоединяемые на болтах.

4.2.2 Заготовки выпуклых днищ допускается изготовлять сварными из частей с расположением сварных швов согласно указанным на рисунке 1.

Рисунок 1 – Расположение сварных швов заготовок выпуклых днищ

Расстояния l и l1 от оси заготовки эллиптических и торосферических днищ до центра сварного шва должны быть не более 1/5 внутреннего диаметра днища. При этом для вариантов в), д), ж), и), к), л) сумма расстояний l + l1 должна быть не менее 1/5 внутреннего диаметра днища.

При изготовлении заготовок с расположением сварных швов согласно рисунку 1 м) количество лепестков не регламентируется.

4.2.3 Выпуклые днища допускается изготовлять из штампованных лепестков и шарового сегмента. Количество лепестков не регламентируется.

Если по центру днища устанавливают штуцер, то шаровой сегмент допускается не изготовлять.

4.2.4 Круговые швы выпуклых днищ, изготовленных из штампованных лепестков и шарового сегмента или заготовок с расположением сварных швов согласно рисунку 1 м, должны быть расположены от центра днища на расстоянии по проекции не более 1/3 внутреннего диаметра днища. Для полусферических днищ расположение круговых швов не регламентируется.

Наименьшее расстояние между меридиональными швами в месте их примыкания к шаровому сегменту или штуцеру, установленному по центру днища вместо шарового сегмента, а также между меридиональными швами и швом на шаровом сегменте, должно быть более трехкратной толщины днища, но не менее 100 мм по осям швов.

4.2.5 Основные размеры эллиптических днищ должны соответствовать ГОСТ 6533. Допускаются другие базовые диаметры эллиптических днищ при условии, что высота выпуклой части не менее 0,25 внутреннего диаметра днища.

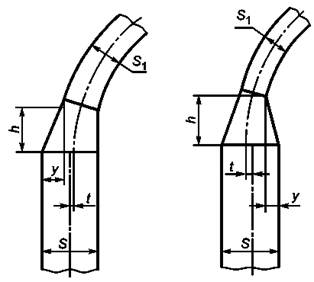

4.2.6 Полусферические составные днища (см. рисунок 2) применяют в сосудах при выполнении следующих условий:

– нейтральные оси полушаровой части днища и переходной части обечайки корпуса должны совпадать; совпадение осей должно быть обеспечено соблюдением размеров, указанных в конструкторской документации;

– смещение t нейтральных осей полушаровой части днища и переходной части обечайки корпуса не должно превышать 0,5(S – S1);

– высота h переходной части обечайки корпуса должна быть не менее 3у.

Рисунок 2 – Узел соединения днища с обечайкой

4.2.7 Сферические неотбортованные днища допускается применять в сосудах 5-й группы, за исключением работающих под вакуумом.

Сферические неотбортованные днища в сосудах 1-й, 2-й, 3-й, 4-й групп и в сосудах, работающих под вакуумом, допускается применять только в качестве элемента фланцевых крышек.

Сферические неотбортованные днища (см. рисунок 3) должны:

– иметь радиус сферы R не менее 0,85D и не более D;

– привариваться сварным швом со сплошным проваром.

Рисунок 3 – Сферическое неотбортованное днище

4.2.8 Торосферические днища должны иметь:

– высоту выпуклой части, измеренную по внутренней поверхности, не менее 0,2 внутреннего диаметра днища;

– внутренний радиус отбортовки не менее 0,095 внутреннего диаметра днища;

– внутренний радиус кривизны центральной части не более внутреннего диаметра днища.

4.2.9 Конические неотбортованные днища или переходы допускается применять:

а) для сосудов 1-й, 2-й, 3-й, 4-й групп, если центральный угол при вершине конуса не более 45°. Допускается использование конических днищ и переходов с углом при вершине более 45° при условии дополнительного подтверждения их прочности расчетом по допускаемым напряжениям в соответствии с ГОСТ Р 52857.1, подраздел 8.10;

б) для сосудов, работающих под наружным давлением или вакуумом, если центральный угол при вершине конуса не более 60°.

Части выпуклых днищ в сочетании с коническими днищами или переходами применяют без ограничения угла при вершине конуса.

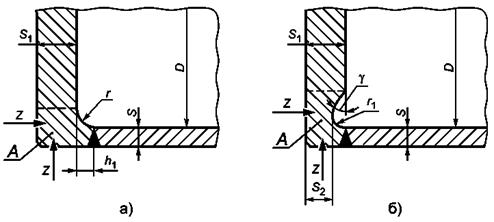

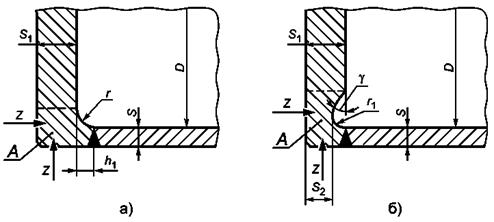

4.2.10 Плоские днища (см. рисунок 4), применяемые в сосудах 1-й, 2-й, 3-й, 4-й групп, следует изготовлять из поковок.

При этом следует выполнять следующие условия:

– расстояние от начала закругления до оси сварного шва не менее (D – внутренний диаметр обечайки, S – толщина обечайки);

– радиус закругления r ≥ 2,5S [см. рисунок 4а)];

– радиус кольцевой выточки r1 ≥ 2,5S, но не менее 8 мм [см. рисунок 4б)];

– наименьшая толщина днища [см. рисунок 4б)] в месте кольцевой выточки S2 ≥ 0,8S1, но не менее толщины обечайки S (S1 – толщина днища);

– длина отбортовки днищ h1 ≥ r;

– угол проточки γ должен составлять от 30° до 90°;

– зона А контролируется в направлениях Z согласно требованиям 5.4.2.

Рисунок 4 – Плоские днища

Допускается изготовление плоского днища (см. рисунок 4) из листа, если отбортовка выполняется штамповкой или обкаткой кромки листа с изгибом на 90°.

4.2.11 Основные размеры плоских днищ, предназначенных для сосудов 5-й группы, должны соответствовать ГОСТ 12622 или ГОСТ 12623.

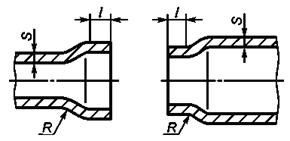

4.2.12 Длина цилиндрического борта l (l – расстояние от начала закругления отбортованного элемента до окончательно обработанной кромки) в зависимости от толщины стенки S (см. рисунок 5) для отбортованных и переходных элементов сосудов, за исключением штуцеров, компенсаторов и выпуклых днищ, должна быть не менее указанной в таблице 2. Радиус отбортовки R ≥ 2,5S.

Рисунок 5 – Отбортованный и переходный элементы

Таблица 2 – Длина цилиндрического борта

| Толщина стенки S, мм | Длина цилиндрического борта l, мм, не менее |

|---|---|

| До 5 включ. | 15 |

| Св. 5 до 10 включ. | 2S + 5 |

| Св. 10 до 20 включ. | S + 15 |

| Св. 20 до 150 включ. | S/2 + 25 |

| Св. 150 | 100 |

4.3 Люки, лючки, бобышки и штуцера

4.3.1 Сосуды должны быть снабжены люками или смотровыми лючками, обеспечивающими осмотр, очистку, безопасность работ по защите от коррозии, монтаж и демонтаж разборных внутренних устройств, ремонт и контроль сосудов. Количество люков и лючков определяет разработчик сосуда. Люки и лючки необходимо располагать в доступных для пользования местах.

4.3.2 Сосуды с внутренним диаметром более 800 мм должны иметь люки.

Внутренний диаметр люка круглой формы у сосудов, устанавливаемых на открытом воздухе, должен быть не менее 450 мм, а у сосудов, располагаемых в помещении, – не менее 400 мм. Размер люков овальной формы по наименьшей и наибольшей осям должен быть не менее 325×400 мм.

Внутренний диаметр люка у сосудов, не имеющих корпусных фланцевых разъемов и подлежащих внутренней антикоррозионной защите неметаллическими материалами, должен быть не менее 800 мм.

Допускается проектировать без люков:

– сосуды, предназначенные для работы с веществами 1-го и 2-го классов опасности по ГОСТ 12.1.007, не вызывающими коррозии и накипи, независимо от их диаметра, при этом следует предусмотреть необходимое количество смотровых лючков;

– сосуды с приварными рубашками и кожухотрубчатые теплообменные аппараты независимо от их диаметра;

– сосуды, имеющие съемные днища или крышки, а также обеспечивающие возможность проведения внутреннего осмотра без демонтажа трубопровода горловины или штуцера.

4.3.3 Сосуды с внутренним диаметром не более 800 мм должны иметь круглый или овальный лючок. Размер лючка по наименьшей оси должен быть не менее 80 мм.

4.3.4 Каждый сосуд должен иметь бобышки или штуцера для наполнения водой и слива, удаления воздуха при гидравлическом испытании. Для этой цели допускается использовать технологические бобышки и штуцера.

Штуцера и бобышки на вертикальных сосудах должны быть расположены с учетом возможности проведения гидравлического испытания как в вертикальном, так и в горизонтальном положениях.

4.3.5 Для крышек люков массой более 20 кг должны быть предусмотрены приспособления для облегчения их открывания и закрывания.

4.3.6 Шарнирно-откидные или вставные болты, закладываемые в прорези, хомуты и другие зажимные приспособления люков, крышек и фланцев должны быть предохранены от сдвига или ослабления.

4.4 Расположение отверстий

4.4.1 Расположение отверстий в эллиптических и полусферических днищах не регламентируется.

Расположение отверстий на торосферических днищах допускается в пределах центрального сферического сегмента. При этом расстояние от наружной кромки отверстия до центра днища, измеряемое по хорде, должно быть не более 0,4 наружного диаметра днища.

4.4.2 Отверстия для люков, лючков и штуцеров в сосудах 1-й, 2-й, 3-й, 4-й групп должны быть расположены, как правило, вне сварных швов.

Расположение отверстий допускается:

– на продольных швах цилиндрических и конических обечаек сосудов, если диаметр отверстий не более 150 мм;

– кольцевых швах цилиндрических и конических обечаек сосудов без ограничения диаметра отверстий;

– швах выпуклых днищ без ограничения диаметра отверстий при условии 100-процентной проверки сварных швов днищ радиографическим или ультразвуковым методом;

– швах плоских днищ.

4.4.3 Отверстия не разрешается располагать в местах пересечения сварных швов сосудов 1-й, 2-й, 3-й, 4-й групп.

Данное требование не распространяется на случай, оговоренный в 4.2.3.

4.4.4 Отверстия для люков, лючков, штуцеров в сосудах 5-й группы разрешается устанавливать на сварных швах без ограничения по диаметру.

4.5 Требования к опорам

4.5.1 Опоры из углеродистых сталей допускается применять для сосудов из коррозионно-стойких сталей при условии, что к сосуду приваривается переходная обечайка опоры из коррозионно-стойкой стали высотой, определяемой расчетом, выполненным разработчиком сосуда.

4.5.2 Для горизонтальных сосудов угол охвата седловой опоры, как правило, должен быть не менее 120°.

4.5.3 При наличии температурных расширений в продольном направлении в горизонтальных сосудах следует выполнять неподвижной лишь одну седловую опору, остальные опоры – подвижными. Указание об этом должно содержаться в технической документации.

4.6 Требования к внутренним и наружным устройствам

4.6.1 Внутренние устройства в сосудах (змеевики, тарелки, перегородки и др.), препятствующие осмотру и ремонту, как правило, должны быть съемными.

При использовании приварных устройств следует выполнять требования 4.1.1.

4.6.2 Внутренние и наружные приварные устройства необходимо конструировать так, чтобы были обеспечены удаление воздуха и полное опорожнение аппарата при гидравлическом испытании в горизонтальном и вертикальном положениях.

4.6.3 Рубашки и змеевики, применяемые для наружного обогрева или охлаждения сосудов, могут быть съемными и приварными.

4.6.4 Все глухие части сборочных единиц и элементов внутренних устройств должны иметь дренажные отверстия для обеспечения полного слива (опорожнения) жидкости в случае остановки сосуда.

<< назад / к содержанию ГОСТа Р 52630-2012 / вперед >>

Источник

Сосудов работающих под давлением.

Вопрос 1. Что устанавливают Правила устройства и безопасной эксплуатации сосудов, работающих под давлением?

Правила), устанавливают требования к проектированию, устройству, изготовлению, реконструкции, наладке, монтажу, ремонту, техническому диагностированию и эксплуатации сосудов, цистерн, бочек, баллонов, барокамер, работающих под избыточным давлением*.

Вопрос 2. Сосуды с каким внутренним диаметром должны иметь люки?

2.2.2. Сосуды с внутренним диаметром более 800 мм должны иметь люки, а с внутренним диаметром 800 мм и менее – лючки.

Вопрос 3. На каком расстоянии от центра днища должны располагаться круговые швы выпуклых днищ?

Круговые швы выпуклых днищ должны располагаться от центра днища на расстоянии не более 1/3 внутреннего диаметра днища.

Вопрос 4. Допускается ли изготовление сосуда из материалов или полуфабрикатов при отсутствии или неполноте сертификата или маркировки на них?

3.5. Качество и свойства материалов и полуфабрикатов должны удовлетворять требованиям соответствующих стандартов и технических условий и подтверждаться сертификатами поставщиков. При отсутствии или неполноте сертификата или маркировки изготовитель сосуда (ремонтная, монтажная организация) должен провести все необходимые испытания с оформлением их результатов протоколом, дополняющим или заменяющим сертификат поставщика материала. В сертификате должен быть указан режим термообработки полуфабриката в организации-изготовителе.

Вопрос 5. Какие предъявляются требования к сварочным материалам?

4.3.8. Сварочные материалы, применяемые для сварки сосудов, должны соответствовать требованиям стандартов и технических условий, что должно подтверждаться документом организации-изготовителя.

Вопрос 6. Изделие признается годным, если при контроле в нем не будут обнаружены внутренние и наружные дефекты, выходящие за пределы допустимых норм, установленных… , установленных Правилами и НД на изделие и сварку.

Вопрос 7. До какого значения должно снижаться давление после выдержки сосуда под пробным давлением при гидроиспытании?

4.6.13. После выдержки под пробным давлением давление снижается до расчетного, при котором производят осмотр наружной поверхности сосуда, всех его разъемных и сварных соединений.

Вопрос 8. При каких условиях может быть установлена арматура перед (за) предохранительным клапаном?

5.5.15. Арматура перед (за) предохранительным устройством может быть установлена при условии монтажа двух предохранительных устройств и блокировки, исключающей возможность одновременного их отключения. В этом случае каждый из них должен иметь пропускную способность, предусмотренную п.5.5.9 Правил.

Вопрос 9. Кем выдаётся разрешение на ввод в эксплуатацию сосудов, не подлежащих регистрации в органах Госгортехнадзора?

6.4.2. Разрешение на ввод в эксплуатацию сосуда, не подлежащего регистрации в органах Госгортехнадзора России, выдается лицом, назначенным приказом по организации для осуществления производственного контроля за соблюдением требований промышленной безопасности при эксплуатации сосудов, работающих под давлением, на основании документации изготовителя после технического освидетельствования и проверки организации обслуживания.

Вопрос 12. Сосуды с каким внутренним диаметром должны иметь лючки?

с внутренним диаметром 800 мм и менее – лючки

Вопрос 13. Каким должен быть центральный угол конических не отбортованных днищ?

2.3.6. Конические неотбортованные днища должны иметь центральный угол не более 45°. Центральный угол конического днища может быть увеличен по заключению специализированной научно-исследовательской организации по аппаратостроению.

Вопрос 14. На основание каких нормативных документов должны определяться методы и объемы контроля основных материалов?

3.6. Методы и объемы контроля основных материалов должны определяться на основании стандартов и технических условий, согласованных в установленном порядке.

Вопрос 15. Каким видам контроля подлежат сварочные материалы?

4.3.10. Сварочные материалы должны быть проконтролированы:

каждая партия электродов:

на сварочно-технологические свойства;

на соответствие содержания легирующих элементов нормированному составу путем стилоскопирования наплавленного металла, выполненного легированными электродами (типов Э-09Х1М, Э-09Х1МФ, аустенитных и др.);

каждая партия порошковой проволоки – на сварочно-технологические свойства;

каждая бухта (моток, катушка) легированной сварочной проволоки – на наличие основных легирующих элементов путем стилоскопирования.

Вопрос 16. Какие дефекты сварных соединений сосудов и их элементов выявляются при визуальном и измерительном контроле?

трещин всех видов и направлений;

свищей и пористости наружной поверхности шва;

подрезов;

наплывов, прожогов, незаплавленных кратеров;

смещения и совместного увода кромок свариваемых элементов свыше норм, предусмотренных Правилами;

непрямолинейность соединяемых элементов;

несоответствие формы и размеров швов требованиям технической документации.

Вопрос 17. При каких условиях сосуд считается выдержавшим гидравлическое испытание?

4.6.14. Сосуд считается выдержавшим гидравлическое испытание, если не обнаружено:

течи, трещин, слезок, потения в сварных соединениях и на основном металле;

течи в разъемных соединениях;

видимых остаточных деформаций, падения давления по манометру.

Вопрос 18. Какие сведения должны указываться на каждой предохранительной мембране?

5.5.18. Предохранительные мембраны должны быть маркированы, при этом маркировка не должна оказывать влияния на точность срабатывания мембран.

Содержание маркировки:

наименование (обозначение) или товарный знак изготовителя;

номер партии мембран;

тип мембран;

условный диаметр;

рабочий диаметр;

материал;

минимальное и максимальное давление срабатывания мембран в партии при заданной температуре и при температуре 20 °С.

Маркировка должна наноситься по краевому кольцевому участку мембран либо мембраны должны быть снабжены прикрепленными к ним маркировочными хвостовиками (этикетками).

Вопрос 19. В каком документе фиксируется разрешение на ввод сосуда в эксплуатацию?

6.4.3. Разрешение на ввод сосуда в эксплуатацию записывается в его паспорте.

Вопрос 23. В каких случаях допускается изготовление отбортованного плоского днища из листа вместо поковки?

Допускается изготовление отбортованного плоского днища из листа, если отбортовка выполняется штамповкой или обкаткой кромки листа с изгибом на 90°.

Вопрос 24. В каких случаях углеродистая и низколегированная листовая сталь должна подвергаться полистному контролю ультразвуковым или другим равноценным методам?

3.11. Углеродистая и низколегированная листовая сталь толщиной более 60 мм, предназначенная для изготовления сосудов, работающих под давлением свыше 10 МПа (100 кгс/см2), должна подвергаться полистному контролю ультразвуковым или другим равноценным методом дефектоскопии

Вопрос 25. Какими способами осуществляется подготовка кромок и поверхностей под сварку?

4.3.11. Подготовка кромок и поверхностей под сварку должна выполняться механической обработкой либо путем термической резки или строжки (кислородной, воздушно-дуговой, плазменно-дуговой) с последующей механической обработкой (резцом, фрезой, абразивным инструментом). Глубина механической обработки после термической резки (строжки) должна быть указана в НД в зависимости от восприимчивости конкретной марки стали к термическому циклу резки (строжки).

Вопрос 26. Каким должен быть объём контроля радиографическим методом или ультразвуковой дефектоскопией сварных соединений, сосудов, снабжённых быстросъёмными крышками?

4.5.25. Сварные соединения сосудов, снабженных быстросъемными крышками, подлежат контролю ультразвуковой дефектоскопией или радиографическим методом в объеме 100%.

Вопрос 38. Какое количество указателей уровня прямого действия должно быть установлено на сосудах, обогреваемых пламенем или горячими газами, у которых возможно понижение уровня жидкости ниже допустимого?

5.6.3. На сосудах, обогреваемых пламенем или горячими газами, у которых возможно понижение уровня жидкости ниже допустимого, должно быть установлено не менее двух указателей уровня прямого действия.

Вопрос 39. Порядок аварийной остановки сосуда и последующего ввода его в работу должен быть указан…

7.3.1. Сосуд должен быть немедленно остановлен в случаях, предусмотренных инструкцией по режиму работы и безопасному обслуживанию, в частности:

если давление в сосуде поднялось выше разрешенного и не снижается, несмотря на меры, принятые персоналом;

при выявлении неисправности предохранительных устройств от повышения давления;

при обнаружении в сосуде и его элементах, работающих под давлением, непотностей, выпучин, разрыва прокладок;

при неисправности манометра и невозможности определить давление по другим приборам;

при снижении уровня жидкости ниже допустимого в сосудах с огневым обогревом;

при выходе из строя всех указателей уровня жидкости;

при неисправности предохранительных блокировочных устройств;

при возникновении пожара, непосредственно угрожающего сосуду, находящемуся под давлением.

Порядок аварийной остановки сосуда и последующего ввода его в работу должен быть указан в инструкции.

Вопрос 50. Требованиям каких Правил должна соответствовать эксплуатация электрического оборудования сосудов?

2.1.12. Заземление и электрическое оборудование сосудов должны соответствовать правилам технической эксплуатации электроустановок потребителей и правилам техники безопасности при эксплуатации электроустановок потребителей в установленном порядке.

Вопрос 51. Для каких должностных лиц, специалистов и работников требования настоящих Правил обязательны для исполнения?

Правила обязательны для исполнения всеми должностными лицами, специалистами, работниками, занятыми проектированием, изготовлением, реконструкцией, монтажом, наладкой, ремонтом, техническим диагностированием и эксплуатацией сосудов. Лица, допустившие нарушение настоящих Правил, несут ответственность в соответствии с действующим законодательством Российской Федерации.

Вопрос 78. Какая периодичность технического освидетельствования ответственным по надзору и инспектором (экспертом) зарегистрированных в органах Госгортехнадзора сосудов, работающих со средой, вызывающей разрушение и физико-химическое превращение материала со скоростью более 0,1 мм/год?

Наружный и внутренний осмотр 1 -2 года: гидравлическое испытание 1-8 лет

Вопрос 79. На какие из указанных ниже сосудов распространяются требования Правил устройства и безопасной эксплуатации сосудов, работающих под давлением?

1.1.2. Правила распространяются на:

сосуды, работающие под давлением воды с температурой выше 115°С или других нетоксичных, не взрывопожароопасных жидкостей при температуре, превышающей температуру кипения при давлении 0,07 МПа (0,7 кгс/см2);

сосуды, работающие под давлением пара, газа или токсичных взрывопожароопасных жидкостей свыше 0,07 МПа (0,7 кгс/см2);

баллоны, предназначенные для транспортировки и хранения сжатых, сжиженных и растворенных газов под давлением свыше 0,07 МПа (0,7 кгс/см2);

цистерны и бочки для транспортировки и хранения сжатых и сжиженных газов, давление паров которых при температуре до 50°С превышает давление 0,07 МПа (0,7 кгс/см2);

цистерны и сосуды для транспортировки или хранения сжатых, сжиженных газов, жидкостей и сыпучих тел, в которых давление выше 0,07 МПа (0,7 кгс/см2) создается периодически для их опорожнения;

барокамеры.

Вопрос 89. Какая периодичность технического освидетельствования ответственным по надзору и инспектором (экспертом) зарегистрированных в органах Госгортехнадзора сосудов в производствах аммиака и метанола, вызывающих разрушение и физико-химическое превращение материала со скоростью более 0,5 мм/год? 8 лет 8лет

Вопрос 90. На какие из указанных ниже сосудов не распространяются требования настоящих Правил?

1.1.3. Правила не распространяются на:

сосуды атомных энергетических установок, а также сосуды, работающие с радиоактивной средой;

сосуды вместимостью не более 0,025 м3 (25 л) независимо от давления, используемые для научно-экспериментальных целей. При определении вместимости из общей емкости сосуда исключается объем, занимаемый футеровкой, трубами и другими внутренними устройствами. Группа сосудов, а также сосуды, состоящие из отдельных корпусов и соединенные между собой трубами с внутренним диаметром более 100 мм, рассматриваются как один сосуд;

сосуды и баллоны вместимостью не более 0,025 м3 (25 л), у которых произведение давления в МПа (кгс/см2) на вместимость в м3 (литрах) не превышает 0,02 (200);

сосуды, работающие под давлением, создающимся при взрыве внутри них в соответствии с технологическим процессом или горении в режиме самораспространяющегося высокотемпературного синтеза;

сосуды, работающие под вакуумом;

сосуды, устанавливаемые на морских, речных судах и других плавучих средствах (кроме драг);

сосуды, устанавливаемые на самолетах и других летательных аппаратах;

воздушные резервуары тормозного оборудования подвижного состава железнодорожного транспорта, автомобилей и других средств передвижения;

сосуды специального назначения военного ведомства;

приборы парового и водяного отопления;

трубчатые печи;

сосуды, состоящие из труб с внутренним диаметром не более 150 мм без коллекторов, а также с коллекторами, выполненными из труб с внутренним диаметром не более 150 мм;

части машин, не представляющие собой самостоятельных сосудов (корпуса насосов или турбин, цилиндры двигателей паровых, гидравлических, воздушных машин и компрессоров

Какая периодичность технического освидетельствования ответственным по надзору и инспектором (экспертом) зарегистрированных в органах Госгортехнадзора сосудов нефтехимических предприятий, работающих со средой, вызывающей разрушение и физико-химическое превращение материала со скоростью более 0,3 мм/год? 4 года 8 лет

Вопрос 106. Какими документами устанавливается необходимость, объём и порядок металлографических исследований сварных соединений литых и кованых элементов, труб с литыми деталями, элементов из стали различных классов и др?

4.5.64. Необходимость, объем и порядок металлографических исследований сварных соединений литых и кованых элементов, труб с литыми деталями, элементов из стали различных классов, а также других единичных сварных соединений устанавливаются техническими условиями на изготовление или НД.

Вопрос 131. Требованиям каких Правил должна соответствовать эксплуатация электрического оборудования сосудов?

2.1.12. Заземление и электрическое оборудование сосудов должны соответствовать правилам технической эксплуатации электроустановок потребителей и правилам техники безопасности при эксплуатации электроустановок потребителей в установленном порядке.

Работ?

4.3.4. Сварщик, впервые приступающий в данной организации (монтажном или ремонтном участке) к сварке изделий, работающих под давлением, независимо от наличия удостоверения должен перед допуском к работе пройти проверку путем сварки и контроля пробного сварного соединения. Конструкцию пробных сварных соединений, а также методы и объем контроля качества сварки этих соединений устанавливает руководитель сварочных работ.

Вопрос 138. Допускается ли установка одного редуцирующего устройства с манометром и предохранительным клапаном на общем подводящем трубопроводе для группы сосудов, работающих при одном и том же давлении?

5.5.7. Для группы сосудов, работающих при одном и том же давлении, допускается установка одного редуцирующего устройства с манометром и предохранительным клапаном на общем подводящем трубопроводе до первого ответвления к одному из сосудов.

сосудов работающих под давлением.

Рекомендуемые страницы:

Источник