Стандарт сосуды высокого давления

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОСУДЫ И АППАРАТЫ

ВЫСОКОГО ДАВЛЕНИЯ

ОБЕЧАЙКИ И ДНИЩА

НОРМЫ И МЕТОДЫ

РАСЧЕТА НА ПРОЧНОСТЬ

ГОСТ 25215-82

(СТ СЭВ 3027-81)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Сосуды и аппараты ОБЕЧАЙКИ И ДНИЩА Нормы и методы High-pressure vessels and | ГОСТ (СТ СЭВ 3027-81) |

Постановлением

Государственного комитета СССР по стандартам от 16 апреля 1982 г. № 1551 срок

введения установлен

с

01.07.83

Несоблюдение

стандарта преследуется по закону

Настоящий

стандарт распространяется на однослойные обечайки, плоские и выпуклые днища

сосудов и аппаратов кованых, ковано-сварных стальных, а также однослойных

сосудов и аппаратов, изготовленных из стального листового проката, работающих

при статических нагрузках под действием внутреннего избыточного давления свыше

10 до 100 МПа в химической, нефтеперерабатывающей и других отраслях

промышленности, и устанавливает нормы и методы расчета на прочность однослойных

обечаек, плоских и выпуклых днищ.

Требования

настоящего стандарта действительны при условии, что расчетная температура не

превышает значений, при которых в расчетах на прочность учитывается ползучесть

материалов. В случае отсутствия точных данных о температуре, настоящий стандарт

применим при расчетной температуре, не превышающей 380 °С для углеродистой стали,

420 °С

для низколегированной и среднелегированной сталей и 525 °С для аустенитной стали.

Стандарт

полностью соответствует СТ СЭВ 3027-81.

(Измененная

редакция, Изм. № 1).

1.1. Расчетная

температура, рабочее и расчетное избыточные давления (далее – рабочее и

расчетное давления) – по ГОСТ 14249-80.

Условные

обозначения величин в соответствии с приложением 2.

(Измененная

редакция, Изм. № 1).

1.2. Значение

пробного избыточного давления (далее – пробного давления) при гидравлических

испытаниях следует определять по “Правилам

устройства и безопасной эксплуатации сосудов, работающих под давлением”,

утвержденным Госгортехнадзором СССР.

(Измененная

редакция, Изм. № 1).

1.3.

Допускаемое напряжение при расчете по предельным нагрузкам конструктивных

элементов из углеродистых, низколегированных и среднелегированных сталей

вычисляют по формуле

(1)

Коэффициенты nт

и nв

в зависимости от условий нагружения следует определять в соответствии с

таблицей.

Условия нагружения | Коэффициент | |

Рабочие | 1,5 | 2,4 |

Условия | 1,1 | – |

(Измененная

редакция, Изм. № 1).

1.4. Если значение

пробного давления больше значения, определяемого по формуле , то следует проводить проверку на прочность конструктивных

элементов сосудов и аппаратов, подставляя в соответствующие формулы значение

пробного давления. При этом коэффициент nт выбирают в соответствии с таблицей.

(Измененная

редакция, Изм. № 1).

1.5. В формулы

для расчетов на прочность элементов сосудов и аппаратов, имеющих сварные

соединения, необходимо вводить коэффициент , учитывающий снижение прочности сварного шва по сравнению с

основным металлом. Для сосудов и аппаратов, изготовленных из стального

листового проката с продольным сварным швом, значения коэффициента – по ГОСТ 14249-89. Для сосудов и аппаратов

кованых, кованосварных стальных коэффициент I принимают равным I.

(Измененная

редакция, Изм. № 1).

1.6. Значение прибавки

С к расчетным толщинам конструктивных элементов сосуда или аппарата – по ГОСТ 14249-80. При расчете выпуклых

днищ, изготовленных штамповкой, технологическая прибавка для компенсации

утонения учитывается во всех случаях.

(Измененная

редакция, Изм. № 1).

1.7. Расчет на

усталостную прочность цилиндрических однослойных обечаек и днищ, а также других

конструктивных элементов сосудов и аппаратов не производится, если число циклов

нагружения не превышает 1000 и обеспечиваются следующие условия:

скорость

подъема температуры стенки сосуда или аппарата при выводе на режим или во время

рабочего процесса не превышает 30 °с/ч;

температура

стенки внутри сосуда или аппарат, не имеющего наружной теплоизоляции, не более

200 °С;

температура

стенки сосуда или аппарата, при использовании аустенитных сталей в качестве

защитного слоя для корпуса, выполненного из углеродистой и низколегированной

сталей, не превышает 200 °С независимо от наличия наружной теплоизоляции.

(Измененная

редакция, Изм. № 1).

1.8. Если

расчетное число циклов нагружений превышает 1000 или не выполняется какое-либо

из требований п. 1.8 настоящего стандарта, то кроме расчета по данному

стандарту следует выполнять проверку на усталостную прочность. При выполнении

условий п. 1.8 настоящего стандарта и колебании нагрузки от действия давления,

не превышающем 15 % расчетной, проверку на усталостную прочность не проводят.

(Измененная

редакция, Изм. № 1).

2.1. Расчет

применим для цилиндрических обечаек при условии

2.2. Толщину

цилиндрической однослойной обечайки следует рассчитывать по формулам:

(2)

(3)

2.3. Расчетный

коэффициент толстостенности следует рассчитывать по формуле

. (4)

Значения выбирают по

справочному приложению 1.

2.4.

Допускаемое давление следует рассчитывать по формуле

, (5)

где

. (6)

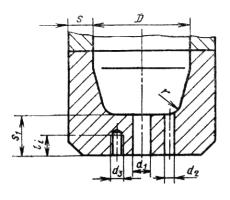

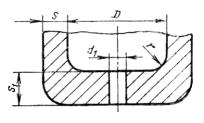

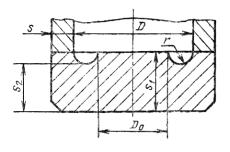

3.1. На черт. 1- 3

приведены расчетные модели плоских днищ. Чертежи не определяют конструкцию

плоских днищ и приведены для указания расчетных размеров.

Плоское

днище с коническим переходом

Черт.

1

Плоское

днище с радиусным переходом

Черт.

2

Плоское

днище с проточкой

Черт.

3

3.2.

Расчет применим для плоских днищ при условии

3.3. Толщину

днищ с коническим и радиусным переходами следует рассчитывать по формулам:

(7)

(8)

3.4. Расчетный

диаметр определяют по формулам

для днищ с

коническим переходом ( черт. 1)

(9)

для днищ с

радиусным переходом и днищ с проточкой ( черт. 2

и 3)

(9а)

(Измененная

редакция, Изм. № 1).

3.5.

Допускаемое давление для днищ с коническим и радиусным переходами

(10)

3.6.

Коэффициент ослабления днища неукрепленными отверстиями для плоских днищ всех

типов следует определять по формуле

( 11)

в случае

одиночного центрального отверстия по формуле

(12)

3.7. В случае

несквозного отверстия в формулы (11) и ( 12) подставляют значение расчетного диаметра , определяемого с учетом глубины отверстия.

(13)

3.8. Расчет

плоского днища с проточкой применим при соблюдении следующих условий:

(14)

(15)

(16)

3.9. Толщина

плоского днища с проточкой должна быть рассчитана по формулам:

(17)

(18)

3.10.

Допускаемое давление для плоского днища с проточкой следует рассчитывать по

формуле

(19)

где

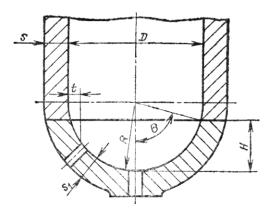

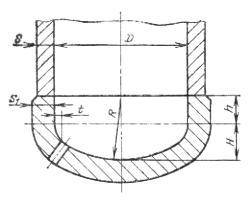

4.1. На черт. 4, 5

приведены расчетные модели выпуклых днищ. Чертежи не определяют конструкцию

выпуклых днищ и приведены для указания расчетных размеров.

Сферическое

днище

Черт.

4

Эллиптическое

днище

Черт.

5

4.2. Расчет

применим для сферических и эллиптических днищ при соблюдении следующих условий:

1)

2) расстояние

от края отверстия до внутренней цилиндрической поверхности ;

3) угол между

нормалью к внутренней поверхности на краю днища и осью сосуда или аппарата °.

4.3. Толщина

выпуклого днища

(20)

(21)

Если длина

цилиндрической отбортованной части

то толщина

днища должна быть не меньше толщины обечайки, рассчитанной по формуле (2).

4.4.

Допускаемое давление

(22)

4.5. Расчетный

радиус кривизны днища

(23)

где R= D – для эллиптических днищ с H=0,25 D;

R=0,5 D – для полусферических днищ с H=0, 5 D.

Справочное

Определение

коэффициента

0,05 | 1,051 | 0,27 | 1,310 | 0,49 | 1,632 |

0,06 | 1,062 | 0,28 | 1,323 | 0,50 | 1,649 |

0,07 | 1,072 | 0,29 | 1,336 | 0,51 | 1,665 |

0,08 | 1,083 | 0,30 | 1,350 | 0,52 | 1,682 |

0,09 | 1,094 | 0,31 | 1,363 | 0,53 | 1,699 |

0,10 | 1,105 | 0,32 | 1,377 | 0,54 | 1,716 |

0,11 | 1,116 | 0,33 | 1,391 | 0,55 | 1,733 |

0,12 | 1,128 | 0,34 | 1,405 | 0,56 | 1,750 |

0,13 | 1,139 | 0,35 | 1,419 | 0,57 | 1,768 |

0,14 | 1,150 | 0,36 | 1,433 | 0,58 | 1,786 |

0,15 | 1,162 | 0,37 | 1,448 | 0,59 | 1,804 |

0,16 | 1,174 | 0,38 | 1,462 | 0,60 | 1,822 |

0,17 | 1,185 | 0,39 | 1,477 | 0,61 | 1,840 |

0,18 | 1,197 | 0,40 | 1,492 | 0,62 | 1,859 |

0,19 | 1,209 | 0,41 | 1,507 | 0,63 | 1,878 |

0,20 | 1,221 | 0,42 | 1,522 | 0,64 | 1,896 |

0,21 | 1,234 | 0,43 | 1,537 | 0,65 | 1,916 |

0,22 | 1,246 | 0,44 | 1,553 | 0,66 | 1,935 |

0,23 | 1,259 | 0,45 | 1,568 | 0,67 | 1,954 |

0,24 | 1,271 | 0,46 | 1,584 | 0,68 | 1,974 |

0,25 | 1,284 | 0,47 | 1,600 | 0,69 | 1,994 |

0,26 | 1,297 | 0,48 | 1,616 | 0,70 | 2,014 |

Справочное

УСЛОВНЫЕ

ОБОЗНАЧЕНИЯ, ПРИМЕНЯЕМЫЕ В РАСЧЕТНЫХ ФОРМУЛАХ

С | – сумма прибавок к расчетной толщине обечайки или днища, |

D | – внутренний диаметр сосуда или аппарата, мм (см); |

D 0 | – внутренний диаметр проточки, мм (см); |

DR | – расчетный диаметр плоского днища, мм (см); |

d 1 | – диаметр центрального отверстия, мм (см); |

d 2 | – диаметр сквозного отверстия, мм (см); |

d 3 | – диаметр несквозного отверстия или наружный |

d 3 R | – расчетный диаметр несквозного отверстия, мм |

– сумма диаметров отверстий для наиболее | |

Н | – внутренняя высота сферической или эллиптической |

h | – длина цилиндрической отбортовки выпуклого днища, |

К | – коэффициент прочности днища; |

К0 | – коэффициент ослабления днища отверстиями; |

li | – глубина i -го отверстия, мм (см); |

n в | – коэффициент запаса прочности по временному |

n т | – коэффициент запаса прочности по пределу текучести; |

p | – расчетное давление в сосуде или аппарате, МПа |

– допускаемое давление, МПа (кгс/см2); | |

R | – расчетный радиус кривизны днища по внутренней |

r | -радиус закругления, мм (см); |

S | – испонительная толщина цилиндрической обечайки, |

Sr | – расчетная толщина цилиндрической обечайки, мм |

S 1 | – исполнительная толщина днища, мм (см); |

S 1 R | – расчетная толщина днища, мм (см); |

S 2 | – минимальная толщина днища в зоне проточки, мм |

t | – расстояние от края отверстия до внутренней |

– коэффициент толстостенности; | |

– расчетный коэффициент толстостенности; | |

– угол между нормалью к внутренней поверхности на | |

– минимальное значение временного сопротивления | |

– минимальное значение предела текучести при | |

– минимальное значение условного предела текучести | |

– допускаемое напряжение при расчетной | |

– допускаемое напряжение при температуре 20 ° С, МПа (кгс/см2); | |

– коэффициент прочности сварных соединений. |

Источник

Действующий

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ “О техническом регулировании”, а правила применения национальных стандартов Российской Федерации – ГОСТ Р 1.0-2004 “Стандартизация в Российской Федерации. Основные положения”

1 РАЗРАБОТАН Открытым акционерным обществом “Иркутский научно-исследовательский и конструкторский институт химического и нефтяного машиностроения” (ОАО “ИркутскНИИхиммаш”), Открытым акционерным обществом “Всероссийский научно-исследовательский и проектно-конструкторский институт нефтяного машиностроения” (ОАО “ВНИИНЕФТЕМАШ”), Открытым акционерным обществом “Научно-исследовательский институт химического машиностроения” (ОАО “НИИХИММАШ”), Федеральной службой по экологическому, технологическому и атомному надзору (Ростехнадзор)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 23 “Техника и технологии добычи и переработки нефти и газа”

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 24 ноября 2011 г. N 598-ст

4 В настоящем стандарте учтены основные нормативные положения следующих международных стандартов: Директива 97/23/ЕС* на Оборудование, работающее под давлением (97/23/ЕС “PED – Pressure equipment directive”); EH 13445-3-2002* “Сосуды, работающие под давлением без огневого подвода теплоты. Часть 3. Конструкция” (EN 13445-3-2002 “Unfired pressure vessels – Part 3: Design”)

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе “Национальные стандарты”, а текст изменений и поправок – в ежемесячно издаваемых информационных указателях “Национальные стандарты”. В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе “Национальные стандарты”. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования – на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Настоящий стандарт устанавливает нормы и методы расчета на прочность при статическом нагружении и рекомендации по конструированию сосудов и аппаратов (далее – сосудов) стальных кованых, кованосварных, многослойных и однослойных, изготовленных из поковок и листового проката, работающих под действием внутреннего давления свыше 10 до 130 МПа*, применяемых в газовой, нефтяной, нефтехимической, химической промышленности, производстве минеральных удобрений и других смежных отраслях промышленности.

_______________

* Сосуды, изготовляемые в соответствии с [1], допускается рассчитывать по ГОСТ Р 52857.1-ГОСТ Р 52857.12.

Расчетные формулы настоящего стандарта применимы при условии, что свойства материалов, требования к конструкции, изготовлению и контролю отвечают требованиям нормативных документов на изготовление и что расчетные температуры не превышают значений, при которых наступает ползучесть материалов.

При отсутствии точных данных о температуре, при которой необходимо учитывать ползучесть материала, формулы применимы для расчетной температуры стенки сосудов, не превышающей: для углеродистой стали 380 °С, для низколегированной и среднелегированной сталей 420 °С и для аустенитной стали 525 °С.

Минимальная (отрицательная) температура определяется физико-механическими свойствами применяемых материалов по стандартам и техническим условиям на изготовление сосудов, утвержденными в установленном порядке.

Настоящий стандарт не распространяется на сосуды, работающие под внешним давлением.

Для сосудов, находящихся в эксплуатации, в процессе монтажа, изготовления или оконченных проектов до введения настоящих норм, переоформление расчетов на прочность в соответствии с настоящим стандартом не требуется.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 52857.1-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Общие требования

ГОСТ Р 52857.2-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ и крышек

ГОСТ Р 52857.3-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Укрепление отверстий в обечайках и днищах при внутреннем и внешнем давлениях. Расчет на прочность обечаек и днищ при внешних статических нагрузках на штуцер

ГОСТ Р 52857.4-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединений

ГОСТ Р 52857.5-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет обечаек и днищ от воздействия опорных нагрузок

ГОСТ Р 52857.6-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность при малоцикловых нагрузках

ГОСТ Р 52857.7-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Теплообменные аппараты

ГОСТ Р 52857.8-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Сосуды и аппараты с рубашками

ГОСТ Р 52857.9-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Определение напряжений в местах пересечений штуцеров с обечайками и днищами при воздействии давления и внешних нагрузок на штуцер

ГОСТ Р 52857.10-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Сосуды и аппараты, работающие с сероводородными средами

ГОСТ Р 52857.11-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Метод расчета на прочность обечаек и днищ с учетом смещения кромок сварных соединений, угловатости и некруглости обечаек

ГОСТ Р 52857.12-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Требования к форме представления расчетов на прочность, выполняемых на ЭВМ

ГОСТ 26303-84 Сосуды и аппараты высокого давления. Шпильки. Методы расчета на прочность

Примечание – При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования – на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю “Национальные стандарты”, который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В настоящем стандарте применены следующие обозначения:

– сумма прибавок к расчетным толщинам стенок, мм;

– прибавка для компенсации коррозии и эрозии, мм;

– прибавка для компенсации минусового допуска, мм;

– технологическая прибавка, мм;

– внутренний диаметр сосуда или аппарата, мм;

– внутренний диаметр проточки плоского днища, мм;

– наружный диаметр фланца корпуса, мм;

– диаметр окружности центров шпилек, мм;

– наружный диаметр фланца выпуклой крышки, мм;

– наименьший диаметр выточки под уплотнение, мм;

– наибольший диаметр выточки под уплотнение, мм;

– наружный диаметр центральной обечайки, мм;

Источник