Сварные швы для сосудов

содержание ..

90

91

92

93

94

95

96

97

98

99 ..

2-4.

Сварные швы СОСУДОВ РАБОТАЮЩИХ ПОД

ДАВЛЕНИЕМ

2-4-1. Сварные швы сосудов должны быть только стыковыми. Сварные

соединения втавр допускаются для приварки плоских днищ, фланцев, трубных

решеток, штуцеров.

2-4-2. В стыковых сварных соединениях элементов сосудов с различной

толщиной стенок должен быть обеспечен плавный переход от одного элемента

к другому путем постепенного утонения кромки более толстого элемента.

Угол наклона поверхностей перехода не должен превышать 15°.

Если разница в толщине соединяемых элементов составляет не более 30%

толщины тонкого элемента и не превышает 5 мм, то допускается применение

сварных швов без предварительного утонения толстого элемента, причем швы

должны обеспечивать плавный переход от толстого элемента к тонкому.

Настоящая статья не распространяется на стыковые соединения литых

деталей с трубами, листами и поковками, если для соблюдения указанной

плавности перехода требуется утонение стенки литой детали свыше

минимально допустимой расчетной толщины. В этом случае переход от одного

сечения к другому должен обеспечиваться комбинированно за счет плавного

утонения стенки конца литой детали от фактической толщины до номинальной

расчетной на кромке и за счет плавного перехода сварного шва.

2-4-3. Сварные швы должны быть доступны для контроля при изготовлении,

монтаже и эксплуатации сосудов, предусмотренного требованиями настоящих

Правил, соответствующих стандартов и технических условий.

2-4-4. Пересечение сварных швов при ручной сварке не допускается.

Сварные швы должны быть смещены по отношению друг к другу на величину

двукратной толщины наиболее толстого стыкуемого листа, но не менее чем

на 100%мм.

На сварные швы, выполненные автоматической или полуавтоматической

сваркой, требования настоящей статьи не распространяются.

2-4-5. При сварке днищ из нескольких листов с расположением сварных швов

по хорде расстояние от оси сварного шва до центра днища должно быть не

более 0,2 диаметра днища. Круговые швы на днищах, за исключением днищ

шаровой формы, должны находиться на расстоянии от центра днища не более

0,25 диаметра днища.

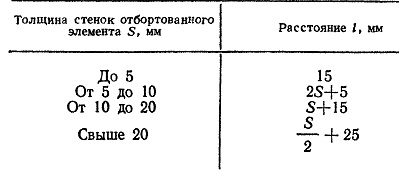

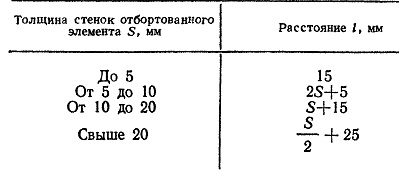

2-4-6. Величина отбортовки днищ должна быть не менее предусмотренной в

табл. 2-4-6.

Для днищ, изготовляемых по ГОСТ, указанное расстояние должно

соответствовать требованиям стандарта.

2-4-7. В горизонтальных сосудах, нижняя часть которых мало доступна для

осмотра, продольные сварные швы не должны располагаться в пределах

центрального угла, равного 140°, нижней части корпуса сосуда.

2-4-8. Сварные швы должны быть расположены вне опор сосу-дов. В тех

случаях, когда это требование не может быть выполнено, должен

предусматриваться контроль за сварным швом сосуда под опорой.

2-4-9. В случае приварки опор или иных элементов к корпусу или днищу

сосуда расстояние между краем сварного шва сосуда и краем шва приварки

должно быть не менее толщины стенки сосуда.

Таблица 2-4-6

2-5. Расположение отверстий в стенках сосудов

РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ

2-5-1. Отверстия для люков и лазов должны располагаться вне сварных

швов. В отдельных случаях допускается устройство таких отверстий на швах

при условии двустороннего провара швов и укрепления отверстий.

2-5-2. Расстояние между центрами двух соседних отверстий определяется

расчетом на прочность.

2-5-3. Расстояние от кромки отверстия на выпуклом днище до внутренней

поверхности отбортовки, измеряемое по проекции, не должно быть менее 0,1

внутреннего диаметра днища.

2-5-4. Для проверки качества приварки колец, укрепляющих отверстия для

люков, лазов и штуцеров, должно быть сигнальное отверстие в кольце, если

оно приварено снаружи, или в стенке, если кольцо приварено с внутренней

стороны сосуда.

содержание ..

90

91

92

93

94

95

96

97

98

99 ..

Источник

При сварке обечаек и труб, приварке днищ к обечайкам должны применяться стыковые швы с полным проплавлением. Допускаются сварные соединения в тавр и угловые с полным проплавлением для приварки плоских днищ, плоских фланцев, трубных решеток, штуцеров, люков, рубашек. Применение нахлесточных сварных швов допускается для приварки к корпусу укрепляющих колец, опорных элементов, подкладных листов, пластин под площадки, лестницы, кронштейны и т.п.

Конструктивный зазор в угловых и тавровых сварных соединениях допускается в случаях, предусмотренных нормативной документацией, согласованной с Госгортехнадзором России.

Сварные швы должны быть доступны для контроля при изготовлении, монтаже и эксплуатации сосудов, предусмотренного требованиями настоящих Правил, соответствующих стандартов и технических условий.

Продольные швы смежных обечаек и швы днищ сосудов должны быть смещены относительно друг друга на величину трехкратной толщины наиболее толстого элемента, но не менее чем на 100 мм между осями швов. Указанные швы допускается не смещать относительно друг друга в сосудах, предназначенных для работы под давлением не более 1,6 МПа (16 кгс/кв. см) и температуре стенки не выше 400 град. C, с номинальной толщиной стенки не более 30 мм при условии, что эти швы выполняются автоматической или электрошлаковой сваркой и места пересечения швов контролируются методом радиографии или ультразвуковой дефектоскопии в объеме 100%.

При приварке к корпусу сосуда внутренних и внешних устройств (опорных элементов, тарелок, рубашек, перегородок и др.) допускается пересечение этих сварных швов со стыковыми швами корпуса при условии предварительной проверки перекрываемого участка шва корпуса радиографическим контролем или ультразвуковой дефектоскопией.

В случае приварки опор или иных элементов к корпусу сосуда расстояние между краем сварного шва сосуда и краем шва приварки элемента должно быть не менее толщины стенки корпуса сосуда, но не менее 20 мм. Для сосудов из углеродистых и низколегированных марганцовистых и марганцово – кремнистых сталей (Приложение 4), подвергаемых после сварки термообработке, независимо от толщины стенки корпуса расстояние между краем сварного шва сосуда и краем шва приварки элемента должно быть не менее 20 мм.

В горизонтальных сосудах допускается местное перекрытие седловыми опорами кольцевых (поперечных) сварных швов на общей длине не более 0,35 пиD, а при наличии подкладного листа – не более 0,5 пиD, где D – наружный диаметр сосуда. При этом перекрываемые участки сварных швов по всей длине должны быть проверены методом радиографии или ультразвуковой дефектоскопии.

В стыковых сварных соединениях элементов сосудов с разной толщиной стенок должен быть обеспечен плавный переход от одного элемента к другому путем постепенного утонения кромки более толстого элемента. Угол наклона поверхностей перехода не должен превышать 20 град. Если разница в толщине соединяемых элементов составляет не более 30% толщины тонкого элемента и не превышает 5 мм, то допускается применение сварных швов без предварительного утонения толстого элемента. Форма швов должна обеспечивать плавный переход от толстого элемента к тонкому. При стыковке литой детали с деталями из труб, проката или поковок необходимо учитывать, что номинальная расчетная толщина литой детали на 25 – 40% больше аналогичной расчетной толщины стенки элемента из труб, проката или поковок, поэтому переход от толстого элемента к тонкому должен быть выполнен таким образом, чтобы толщина конца литой детали была не менее расчетной величины.

Отверстия для люков, лючков и штуцеров должны располагаться, как правило, вне сварных швов. Допускается расположение отверстий:

- – на продольных швах цилиндрических и конических обечаек сосудов, если номинальный диаметр отверстий не более 150 мм;

- – на кольцевых швах цилиндрических и конических обечаек сосудов без ограничения диаметра отверстий;

- – на швах выпуклых днищ без ограничения диаметра отверстий при условии 100 % проверки сварных швов днищ методом радиографии или ультразвуковой дефектоскопии.

На торосферических (коробовых) днищах допускается расположение отверстий только в пределах центрального сферического сегмента. При этом расстояние от центра днища до наружной кромки отверстия, измеряемое по хорде, должно быть не более 0,4D (D -наружный диаметр днища).

Источник

Версия для печати

8.1 Общие требования

8.1.1 При изготовлении и монтаже резервуаров применяют следующие электродуговые способы сварки:

– механизированную дуговую сварку плавящимся электродом в защитном газе;

– автоматическую дуговую сварку плавящимся электродом под флюсом;

– механизированную дуговую сварку самозащитной порошковой проволокой;

– механизированную дуговую сварку самозащитной порошковой проволокой в среде защитного газа;

– ручную дуговую сварку.

8.1.2 Организации-подрядчики (изготовитель и монтажник) разрабатывают операционные технологические карты по сварке и контролю сварных соединений.

Технологические процессы заводской и монтажной сварки должны обеспечивать параметры сварных соединений в соответствии с требованиями проектов КМ и ППР и настоящего стандарта к физико-механическим характеристикам, геометрическим размерам, предельным параметрам и видам дефектов (см. 5.2.1.8, 5.2.3, 8.1.6, 8.1.7, 8.1.9.2, 8.2).

Руководство сварочными работами и сварку металлоконструкций резервуаров должны выполнять специалисты, аттестованные в соответствии с [16].

8.1.3 Заводскую сварку резервуарных конструкций следует выполнять в соответствии с утвержденным технологическим процессом, в котором должны быть предусмотрены:

– требования к форме и подготовке кромок свариваемых деталей;

– способы и режимы сварки, сварочные материалы, последовательность выполнения технологических операций;

– указания по подготовке и сборке деталей перед сваркой с использованием кондукторов.

8.1.4 Монтажную сварку конструкций выполняют в соответствии с указаниями ППР, в котором должны быть предусмотрены:

– наиболее эффективные способы сварки монтажных соединений;

– сварочные материалы;

– форма подготовки свариваемых элементов;

– технологические режимы сварки;

– необходимые технологическая оснастка и оборудование;

– указания по климатическим (температура, ветер, влажность) условиям выполнения сварочных работ.

8.1.5 Применяемые сварочные материалы, требования к условиям их хранения должны соответствовать стандартам или ТУ на поставку сварочных материалов.

Сварочные материалы и технологии сварки должны быть аттестованы по [17] – [19].

8.1.6 Способы и режимы сварки конструкций должны обеспечивать:

– уровень механических свойств и хладостойкости сварных соединений, предусмотренных проектной документацией;

– уровень дефектности, не превышающий требований настоящего стандарта (см. 8.2, 8.3).

8.1.7 Коэффициент формы наплавленного шва (прохода) должен быть в пределах от 1,3 до 2,0. Допускается выполнение прерывистых сварных швов за один проход в нерасчетных соединениях элементов резервуаров, не оказывающих влияния на их герметичность.

8.1.8 Временные технологические детали, привариваемые к резервуару при изготовлении элементов и монтаже и подлежащие удалению, должны быть удалены без ударного воздействия на элементы резервуара, а остатки сварных швов – зачищены заподлицо с основным металлом и проконтролированы.

8.1.9 Требования к механическим свойствам сварных соединений

8.1.9.1 Механические свойства (кроме твердости) металла угловых, нахлесточных и тавровых соединений определяют на образцах, вырезанных из стыковых сварных соединений-прототипов. Стыковые соединения-прототипы должны выполняться с использованием марок сталей, сварочных материалов и оборудования, предназначенных для сварки указанных выше типов соединений.

8.1.9.2 Требования к прочностным характеристикам

Металл сварных соединений должен быть равнопрочен основному металлу. Испытания следует проводить на трех образцах типа XII или XIII по ГОСТ 6996. К металлу сварного шва сопряжения стенки с днищем (уторного шва) предъявляют дополнительное требование равнопрочности с основным металлом по нормативному значению предела текучести.

8.1.9.3 Требования к ударной вязкости сварных соединений

Ударная вязкость при установленной температуре испытаний должна быть не менее значений, указанных в 5.2.3.

Температуру испытаний устанавливают в соответствии с требованиями 5.2.3.2.

Испытания на ударный изгиб (ударную вязкость) следует проводить для металла сварного шва и зоны термического влияния стыковых соединений элементов групп А и Б. При этом определяют ударную вязкость металла шва и зоны термического влияния (ЗТВ) на трех поперечных образцах (по шву – три образца; по ЗТВ – три образца) с острым надрезом типа IX (для толщины основного металла 11 мм и более) и типа X (для толщины основного металла 6-10 мм) по ГОСТ 6996.

8.1.9.4 Требования к технологическим испытаниям на изгиб сварных соединений

При испытаниях сварных соединений на статический изгиб среднеарифметическое значение угла изгиба шести поперечных образцов (тип XXVII по ГОСТ 6996) должно быть не менее 120°, а минимальное значение угла изгиба одного образца – не ниже 100°. При толщине основного металла до 12 мм включительно испытания проводят изгибом образца с корнем шва внутрь (на трех образцах) и корнем шва наружу (на трех образцах), а при толщине основного металла более 12 мм – изгибом образцов «на ребро» (на шести образцах).

8.2 Технические требования к сварным соединениям

8.2.1 Конструкция сварных соединений элементов резервуара должна соответствовать требованиям КМ и ППР.

8.2.2 По внешнему виду сварные швы должны соответствовать следующим требованиям:

– металл шва должен иметь плавное сопряжение с основным металлом;

– швы не должны иметь следующих дефектов: трещин любых видов и размеров, несплавлений, грубой чешуйчатости, наружных пор и цепочек пор, прожогов и свищей.

8.2.3 Значения подрезов основного металла не должны превышать указанных в таблице 16.

Таблица 16. Допускаемое значение подреза основного металла в стыковом шве

| Наименование сварного соединения | Допускаемое значение подреза при уровне ответственности резервуара | ||

|---|---|---|---|

| IV | III | I; II | |

| Вертикальные поясные швы и соединение стенки с днищем | 5 % толщины, но не более 0,5 мм | Не более 0,5 мм | Не более 0,3 мм |

| Горизонтальные соединения стенки | 5 % толщины, но не более 0,8 мм | 5 % толщины, но не более 0,6 мм | 5 % толщины, но не более 0,5 мм |

| Прочие соединения | 5 % толщины, но не более 0,8 мм | 5 % толщины, но не более 0,6 мм | 5 % толщины, но не более 0,6 мм |

| Примечание – Длина подреза не должна превышать 10 % длины шва в пределах листа. | |||

8.2.4 Выпуклость швов стыковых соединений элементов резервуара не должна превышать значений, указанных в таблице 17.

Таблица 17. Выпуклость стыковых сварных швов

| Толщина листов, мм | Максимальное значение выпуклости, мм | |

|---|---|---|

| Вертикальных соединений стенки | Прочих соединений | |

| До 12 включ. | 1,5 | 2,0 |

| Свыше 12 | 2,0 | 3,0 |

8.2.5 Для стыковых соединений деталей резервуара одной толщины допускается смещение свариваемых кромок относительно друг друга не более:

– для деталей толщиной не более 10 мм – 1,0 мм;

– для деталей толщиной более 10 мм – 10 % толщины, но не более 3 мм.

8.2.6 Максимальные катеты угловых сварных швов не должны превышать 1,2 толщины более тонкой детали в соединении.

Для деталей толщиной 4-5 мм катет углового сварного шва должен быть равен 4 мм. Для деталей большей толщины катет углового шва должен определяться расчетом или конструктивно, но быть не менее 5 мм. Данное требование не распространяется на размер шва приварки настила легкосбрасываемой крыши к верхнему кольцевому элементу стенки.

8.2.7 Выпуклость или вогнутость углового шва не должна превышать более чем на 20 % величину катета шва.

8.2.8 Допускается уменьшение катета углового шва не более чем на 1 мм. Увеличение катета углового шва допускается не более чем на:

- 1,0 мм – для катетов до 5 мм;

- 2,0 мм – для катетов свыше 5 мм.

8.2.9 Нахлесточное соединение, сваренное сплошным швом с одной стороны, допускается только для соединений днища и настила стационарной каркасной крыши; величина нахлеста должна быть не менее 60 мм для соединений полотнищ днища и не менее 30 мм – для соединений листов крыши и днища, но не менее пяти толщин наиболее тонкого листа в соединении.

8.3 Контроль качества сварных соединений

8.3.1 Контроль качества сварных соединений в процессе строительства резервуаров должен предусматривать:

– применение способов сварки, методов и объемов контроля сварных швов, адекватных уровню ответственности резервуара;

– применение оптимальных технологических сварочных процедур и материалов в соответствии с требованиями проектов КМ и ППР;

– осуществление технического и авторского надзора.

8.3.2 Применяют следующие виды контроля качества сварных соединений:

– визуально-измерительный контроль всех сварных соединений резервуара по [20];

– контроль герметичности (непроницаемости) сварных швов;

– капиллярный метод (цветная дефектоскопия), магнитопорошковая дефектоскопия для выявления поверхностных дефектов с малым раскрытием;

– физические методы для выявления наличия внутренних дефектов: радиография или ультразвуковая дефектоскопия;

– механические испытания сварных соединений образцов;

– гидравлические и пневматические прочностные испытания конструкции резервуара.

8.3.3 Методы контроля сварных соединений конструкций резервуаров представлены в таблице 18.

Таблица 18. Методы контроля сварных соединений металлоконструкций резервуаров

| Зона контроля | Метод контроля | |||||

|---|---|---|---|---|---|---|

| Визуально-измерительный | Вакуумирование | Радиографирование | Ультразвуковой | Капиллярный (цветной) | Избыточным давлением | |

| Днище | ||||||

| Швы днища, швы накладок с днищем | + | + | – | – | – | – |

| Швы днища на расстоянии 250 мм от наружной кромки | + | + | + | – | – | – |

| Стенка | ||||||

| Вертикальные швы 1-го и 2-го поясов | + | – | + | 1) | – | – |

| Вертикальные швы остальных поясов | + | – | 2) | + | – | – |

| Горизонтальные швы поясов | + | – | 2) | + | – | – |

| Швы перекрестий вертикального и горизонтального шва | + | – | + | – | – | – |

| Шов между патрубком и стенкой | + | + или проба («мел – керосин») | – | + | – | – |

| Шов между воротником патрубка (люка) и 1-м поясом стенки | + | – | – | – | + | + |

| Шов между воротником патрубка (люка) и стенкой (кроме 1-го пояса) | + | – | – | – | – | + |

| Радиальные швы колец жесткости | + | – | – | – | – | + |

| Места удаления сборочных приспособлений, сварные соединения элементов конструкции после их термической обработки | + | – | – | – | + | – |

| Шов стенки с днищем | + | + (с внутренней стороны) | – | – | + или проба «мел – керосин» наружной стороны шва 3) | – |

| Крыша | ||||||

| Радиальные швы опорного кольца | + | – | – | + | – | – |

| Швы настила кровли, щитов кровли | + | + | – | – | – | – |

| Шов патрубка с кровлей | + | + | – | – | – | – |

| Плавающая крыша (стальной понтон) | ||||||

| Швы коробов (отсеков) и заглушек стоек | + | – | – | – | – | + (каждый короб, отсек) |

| Швы центральной части | + | + | – | – | – | – |

| Швы патрубков с крышей | + | + | – | – | – | – |

1) Допускается применение УЗК. 2) Допускается применение радиографирования. 3) Контроль пробой «мел – керосин» проводят до сварки шва с внутренней стороны. | ||||||

8.3.4 Нормативы для оценки дефектности сварных швов или значения допустимых дефектов должны быть указаны в проектной документации.

8.3.5 Проводят визуально-измерительный контроль 100 % длины всех сварных соединений резервуара. Контроль проводят в соответствии с требованиями [20].

Требования к качеству, форме и размерам сварных соединений должны соответствовать 8.2 и проектной документации.

8.3.6 Контролю на герметичность подвергают сварные швы, обеспечивающие герметичность корпуса резервуара, а также плавучесть и герметичность понтона и плавающей крыши (см. таблицу 18).

Для контроля герметичности сварных соединений и конструкций применяются следующие методы контроля:

– вакуумирование (по ГОСТ 3242);

– проба «мел – керосин»;

– избыточное давление;

– гидроиспытания резервуара.

8.3.7 Капиллярный метод – цветной (хроматический) – применяют в соответствии с ГОСТ 18442 по 4-му классу чувствительности.

Контроль капиллярным методом проводят после проведения визуально-измерительного контроля.

8.3.8 Контроль сварных швов физическими методами

8.3.8.1 Применяют следующие методы физического контроля:

– радиографический (рентгенографирование, гаммаграфирование, рентгенотелевизионный) по ГОСТ 7512;

– ультразвуковую дефектоскопию по ГОСТ 14782;

– магнитопорошковый метод по ГОСТ 21105;

– цветной (хроматический) по ГОСТ 18442.

8.3.8.2 Радиографическому контролю подлежат сварные швы стенок резервуаров и стыковые швы окраек в зоне сопряжения со стенкой.

8.3.8.3 Радиографический контроль проводят после приемки сварных соединений методом визуального контроля.

8.3.8.4 При контроле пересечений швов резервуаров рентгеновские пленки размещают Т-образно или крестообразно – по две пленки на каждое пересечение швов.

8.3.8.5 Длина снимка должна быть не менее 240 мм, а ширина – согласно ГОСТ 7512. Чувствительность снимков должна соответствовать 3-му классу согласно ГОСТ 7512.

8.3.8.6 Оценка внутренних дефектов сварных швов резервуаров при радиографическом контроле – по ГОСТ 23055.

Допускаемые виды и размеры дефектов в зависимости от класса резервуаров определяют по ГОСТ 23055:

– для резервуаров IV класса опасности – по 6-му классу соединений;

– для резервуаров III класса опасности – по 5-му классу соединений;

– для резервуаров I, II класса опасности – по 4-му классу соединений.

Непровары и несплавления в швах не допускаются.

8.3.8.7 Объемы физического контроля сварных швов (в процентах длины шва) стенок резервуаров в зависимости от класса опасности резервуаров должны соответствовать требованиям таблицы 19.

8.3.8.8 Для выявления внутренних и поверхностных дефектов в сварных швах и околошовной зоне основного металла применяется ультразвуковая дефектоскопия.

8.3.8.9 Оценка качества сварных швов по результатам ультразвукового контроля должна выполняться в соответствии с [21].

Таблица 19. Объемы физического контроля сварных соединений стенок резервуаров

| Зона контроля | Класс опасности резервуара | ||||

|---|---|---|---|---|---|

| IV | III | II | I | ||

| 1000-9000 м3 | 10000-20000 м3 | ||||

| Вертикальные сварные соединения в поясах: | |||||

| 1,2 | 20 | 25 | 50 | 100 | 100 |

| 3,4 | 5 | 10 | 25 | 50 | 100 |

| 5,6 | 2 | 5 | 10 | 25 | 50 |

| Остальные | – | – | 5 | 10 | 25 |

| Горизонтальные сварные соединения между поясами: | |||||

| 1-2 | 3 | 5 | 10 | 15 | 20 |

| 2-3 | 1 | 2 | 5 | 5 | 10 |

| 3-4 | – | – | 2 | 2 | 5 |

| Остальные | – | – | – | 2 | 2 |

Примечания 1. При выборе зон контроля преимущество следует отдавать местам пересечения швов. 2. Монтажные стыки резервуаров рулонной сборки объемом от 1000 м3 и более должны контролироваться в объеме 100 % длины швов. | |||||

8.3.8.10 Результаты испытаний и контроля качества сварных соединений оформляются актами установленной формы и являются обязательным приложением к сопроводительной документации на резервуар.

<< назад / к содержанию ГОСТа 31385-2008 / вперед >>

Источник