Сварочные работы на сосудах работающих под давлением

содержание ..

90

91

92

93

94

95

96

97

98

99 ..

4-4.

Сварка СОСУДОВ РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ

4-4-1. Сварка сосудов и их элементов должна производиться в соответствии

с требованиями технических условий на изготовление сосудов и

утвержденных в установленном порядке производственных инструкций;

последнее должны быть разработаны с учетом специфики изготовляемых

изделий.

Использование новых методов сварки разрешается главным инженером”

предприятия после подтверждения ее технологичности на изделиях, проверки

всего комплекса требуемых свойств сварных соединений и положительного

заключения головной научно-исследовательской организации.

* 4-4-2. К сварке сосудов и их элементов допускаются сварщики, имеющие

удостоверения установленного образца на право производства сварочных

работ, выданные квалификационной комиссией в соответствии с Правилами

аттестации сварщиков, утвержденными Госгортехнадзором СССР. При этом

сварщики могут быть допущены только к тем видам работ, которые указаны в

удостоверениях.

4-4-3. Перед допуском сварщика к выполнению сварочных работ, связанных с

изготовлением сложных или специфичных сварных конструкций, предприятие

обязано провести специальную подготовку и испытание сварщика, сделав об

этом отметку в его удостоверении.

4-4-4. Перед началом сварки должно быть проверено качество сборки

соединяемых элементов, а также состояние стыкуемых кромок и прилегающих

к ним поверхностей. При сборке не допускается подгонка кромок,

вызывающая дополнительные напряжения в металле.

4-4-5. Прихватки должны выполняться с применением присадочных

материалов, предусмотренных техническими условиями для данного сосуда.

4-4-6. Недопустимые дефекты сварки, обнаруженные в процессе изготовления

сварных сосудов и их элементов, должны быть устранены сваркой и

подвергнуты повторному контролю .

4-4-7. Не допускается ведение сварочных работ по изготовлению сосудов и

их элементов при температуре окружающего воздуха ниже 0° С.

При монтаже и ремонте сосудов допускается сварка при отрицательной

температуре окружающего воздуха, если соблюдены требования,

предусмотренные в нормалях, или технических условиях, или инструкциях по

монтажу и ремонту сосудов.

4-4-8. При дожде, ветре и снегопаде сварочные работы по монтажу сосуда

могут выполняться лишь при условии надлежащей защиты сварщика и места

сварки.

* 4-4-9. Технология сварки сосудов должна быть детально разработана и

предусматривать такой порядок выполнения работ, при котором внутренние

напряжения в сварных соединениях будут минимальными.

4-5. Термическая обработка СОСУДОВ РАБОТАЮЩИХ

ПОД ДАВЛЕНИЕМ

4-5-1. Термической обработке подлежат сосуды, в стенках которых в

процессе изготовления (при вальцовке, штамповке, сварке и т. п.)

возможно появление недопустимых напряжений а также сосуды, прочность

которых достигается термообработкой.

Необходимость и режимы термообработки устанавливаются техническими

условиями на изготовление изделия.

4-5-2. Допускается термическая обработка сосуда по частям с последующей

местной термообработкой замыкающего шва (швов). При местной

термообработке должны быть обеспечены равномерный нагрев и охлаждение по

всей длине шва и примыкающей к нему зоны основного металла на ширину, в

2—3 раза превышающую ширину шва.

содержание ..

90

91

92

93

94

95

96

97

98

99 ..

Источник

Требования к технологии изготовления сосудов, работающих под давлением

Контроль изготовления, монтажа, эксплуатации, ремонта и реконструкции опасных технических устройств возложен на Федеральную службу по экологическому, технологическому и атомному надзору России (Ростехнадзор). Имеется несколько групп опасных технических устройств: подъемно-транспортное оборудование (ПТО); металлургическое оборудование (МО); газовое оборудование (ГО); оборудование химических, нефтехимических, нефтеперерабатывающих и взрывопожароопасных производств (ОХНВП); нефтегазодобывающее оборудование (НГДО); горнодобывающее оборудование (ГДО); оборудование для транспортировки опасных грузов (ОТОГ).

Сосуды, работающие под давлением, относятся к котельному оборудованию (КО). Требования Ростехнадзора к изготовлению, монтажу и ремонту для этого вида устройств изложены в Правилах устройства и безопасной эксплуатации сосудов, работающих под давлением. С точки зрения производства сварочных работ наиболее полно требования изложены в отраслевом стандарте ОСТ 26291 —94 «Сосуды и аппараты стальные сварные. Общие технические условия».

В соответствии с этими требованиями для сосудов в зависимости от условий эксплуатации (температура, давление, характер среды) регламентированы марки сталей, способы сварки, сварочные материалы. Достаточно подробно сформулированы требования к сборке соединений под сварку, предварительному подогреву и последующей термической обработке. В сосудах при сварке обечаек и труб, приварке днищ разрешено использовать только стыковые соединения с полным проплавлением. Угловые и тавровые соединения (с полным проплавлением) допускается применять при приварке штуцеров, люков и плоских днищ. Таким образом, ремонт сосуда путем наложения заплат недопустим. Нахлесточные соединения можно применять только на опорных элементах и закрепляющих кольцах. Сварные швы следует располагать так, чтобы их можно было проконтролировать визуально и с помощью физических методов неразрушающего контроля (ультразвук, радиография и т. д.).

Все 100 % сварных швов сосудов подлежат визуальному и измерительному контролю. Радиографическому и/или ультразвуковому контролю подлежат от 10 до 100 % швов в зависимости от условий эксплуатации сосуда. С их помощью выявляют внутренние дефекты — поры, трещины, включения, непровары. Недоступные для этих видов контроля швы подвергают цветной и магнитопорошковой дефектоскопии.

Кроме этого, при изготовлении сосудов должны быть выполнены контрольные сварные соединения, воспроизводящие одно из стыковых соединений сосуда, определяющее его прочность. Из этого соединения вырезают образцы для проведения механических испытаний и определения механических свойств. Если сосуд изготавливают из хромомолибденовых сталей (12ХМ, 15Х5М), из аустенитных или аустенитно-ферритных сталей, то надлежит проводить и металлографические исследования. В этих же случаях необходимо провести стилоскопирование шва — определение содержания основных легирующих элементов в сварном шве.

В дополнение к этому на сварных соединениях из хромомолибденовых сталей необходимо провести контроль твердости металла шва и околошовной зоны, а соединения аустенитных и аустенитно-ферритных сталей подвергнуть испытаниям на стойкость против межкристаллитной коррозии и определить содержание ос-фазы.

После изготовления и исправления выявленных дефектов сосуд подвергают гидравлическим испытаниям на прочность и герметичность. Для этого сосуд заполняют контрольной жидкостью (водой, маслом, гидросмесью), предварительно заглушив все отверстия, и выдерживают под давлением, превышающим рабочее, определенное время. В течение заданного времени испытаний в сосуде не должно происходить снижения давления. После испытаний жидкость сливают. Все данные об испытаниях и исправлении дефектов заносят в паспорт сосуда.

Источник

содержание ..

90

91

92

93

94

95

96

97

98

99 ..

2-4.

Сварные швы СОСУДОВ РАБОТАЮЩИХ ПОД

ДАВЛЕНИЕМ

2-4-1. Сварные швы сосудов должны быть только стыковыми. Сварные

соединения втавр допускаются для приварки плоских днищ, фланцев, трубных

решеток, штуцеров.

2-4-2. В стыковых сварных соединениях элементов сосудов с различной

толщиной стенок должен быть обеспечен плавный переход от одного элемента

к другому путем постепенного утонения кромки более толстого элемента.

Угол наклона поверхностей перехода не должен превышать 15°.

Если разница в толщине соединяемых элементов составляет не более 30%

толщины тонкого элемента и не превышает 5 мм, то допускается применение

сварных швов без предварительного утонения толстого элемента, причем швы

должны обеспечивать плавный переход от толстого элемента к тонкому.

Настоящая статья не распространяется на стыковые соединения литых

деталей с трубами, листами и поковками, если для соблюдения указанной

плавности перехода требуется утонение стенки литой детали свыше

минимально допустимой расчетной толщины. В этом случае переход от одного

сечения к другому должен обеспечиваться комбинированно за счет плавного

утонения стенки конца литой детали от фактической толщины до номинальной

расчетной на кромке и за счет плавного перехода сварного шва.

2-4-3. Сварные швы должны быть доступны для контроля при изготовлении,

монтаже и эксплуатации сосудов, предусмотренного требованиями настоящих

Правил, соответствующих стандартов и технических условий.

2-4-4. Пересечение сварных швов при ручной сварке не допускается.

Сварные швы должны быть смещены по отношению друг к другу на величину

двукратной толщины наиболее толстого стыкуемого листа, но не менее чем

на 100%мм.

На сварные швы, выполненные автоматической или полуавтоматической

сваркой, требования настоящей статьи не распространяются.

2-4-5. При сварке днищ из нескольких листов с расположением сварных швов

по хорде расстояние от оси сварного шва до центра днища должно быть не

более 0,2 диаметра днища. Круговые швы на днищах, за исключением днищ

шаровой формы, должны находиться на расстоянии от центра днища не более

0,25 диаметра днища.

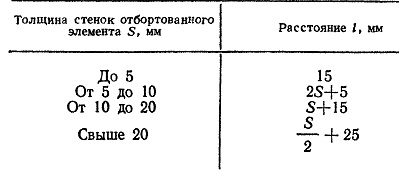

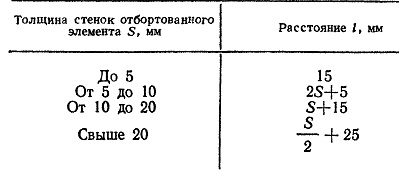

2-4-6. Величина отбортовки днищ должна быть не менее предусмотренной в

табл. 2-4-6.

Для днищ, изготовляемых по ГОСТ, указанное расстояние должно

соответствовать требованиям стандарта.

2-4-7. В горизонтальных сосудах, нижняя часть которых мало доступна для

осмотра, продольные сварные швы не должны располагаться в пределах

центрального угла, равного 140°, нижней части корпуса сосуда.

2-4-8. Сварные швы должны быть расположены вне опор сосу-дов. В тех

случаях, когда это требование не может быть выполнено, должен

предусматриваться контроль за сварным швом сосуда под опорой.

2-4-9. В случае приварки опор или иных элементов к корпусу или днищу

сосуда расстояние между краем сварного шва сосуда и краем шва приварки

должно быть не менее толщины стенки сосуда.

Таблица 2-4-6

2-5. Расположение отверстий в стенках сосудов

РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ

2-5-1. Отверстия для люков и лазов должны располагаться вне сварных

швов. В отдельных случаях допускается устройство таких отверстий на швах

при условии двустороннего провара швов и укрепления отверстий.

2-5-2. Расстояние между центрами двух соседних отверстий определяется

расчетом на прочность.

2-5-3. Расстояние от кромки отверстия на выпуклом днище до внутренней

поверхности отбортовки, измеряемое по проекции, не должно быть менее 0,1

внутреннего диаметра днища.

2-5-4. Для проверки качества приварки колец, укрепляющих отверстия для

люков, лазов и штуцеров, должно быть сигнальное отверстие в кольце, если

оно приварено снаружи, или в стенке, если кольцо приварено с внутренней

стороны сосуда.

содержание ..

90

91

92

93

94

95

96

97

98

99 ..

Источник

К производству сварочных работ допускаются сварщики, аттестованные в соответствии с Правилами аттестации сварщиков, утвержденными Госгортехнадзором России, и имеющие удостоверение установленной формы.

Ремонт проводится по технологии разработанной изготовителем, конструкторской или ремонтной организацией до начала выполнения работ.

Сварщики могут производить сварочные работы тех видов, которые указаны в их удостоверении. Работы проводятся по наряду допуску. Результаты проведенных работ должны заноситься в паспорт сосуда.

Вопрос 4. Оказание первой помощи при поражении электрическим током.

При возникновении чрезвычайной ситуации работник обязан:

- опустить вниз ручку ближайшего извещателя о пожаре и, если имеется возможность, позвонить по телефону и сообщить, кто звонит, что и где произошло;

- при несчастном случае с людьми принять меры к немедленному выполнению неотложных мероприятий по оказанию первой доврачебной помощи.

При поражении электрическим током, нужно

- безопасно освободить пострадавшего от действия электрического тока;

- определить состояние пострадавшего;

- в зависимости от его состояния принимать соответствующие меры.

БИЛЕТ№11

Вопрос 1. Порядок остановки сосуда, работающего под давлением.

Сосуд выводится в ремонт только по письменному распоряжению ответственного за безопасную эксплуатацию сосуда.

До вывода в ремонт автоклав должен быть дренирован, расхоложен и обесточен от электросети и сети сжатого воздуха.

Линии трубопроводов пара, холодной воды, воздуха и дренажей должны быть отделены заглушками или отсоединены. Отсоединенные трубопроводы должны быть заглушены. Маховики запорной арматуры фиксируются блокираторами или цепями с замками. Применяемые для отключения автоклавов заглушки, устанавливаемые между фланцами, должны быть соответствующей прочности и иметь выступающую часть (хвостик), по которой определяется наличие заглушки.

Следует предусмотреть исключение возможности попадания дренажной воды из соседних работающих автоклавов.

Электропитание должно быть обесточено, в соответствии с процедурой «Lock Off».

Все работы выполняются по наряду-допуску, выданному лицом, ответственным за исправное состояние и безопасную эксплуатацию автоклавов.

При работе внутри автоклава (ремонт, чистка, внутренний осмотр и т.п.) должны применяться безопасные светильники на напряжение не более 12В и в состав бригады должно входить не менее трех человек. Температура внутри автоклава не должна превышать 50 градусов, продолжительность работы не должна превышать 20 минут, с последующим отдыхом или заменой работающего.

Запрещается производить самостоятельный ремонт корпусов и элементов автоклава с применением сварки, нагрева или механических напряжений (удары, использование домкратов или талей и т.п.). Подобный ремонт производится специализированной организацией, имеющей разрешение (лицензию) ГГТН РФ на право выполнения соответствующих видов работ, и с разрешения ответственного, с записью результатов ремонта в паспорт автоклава.

Вопрос 2. Какие требования предъявляются к установке указателей уровня жидкости на сосудах.

При необходимости контроля уровня жидкости в сосудах, имеющих границу раздела сред, должны применяться указатели уровня.

Кроме указателей уровня на сосудах могут устанавливаться звуковые, световые и другие сигнализаторы и блокировки по уровню.

Указатели уровня жидкости должны устанавливаться в соответствии с инструкцией изготовителя, при этом должна быть обеспечена хорошая видимость этого уровня.

На сосудах, обогреваемых пламенем или горячими газами, у которых возможно понижение уровня жидкости ниже допустимого, должно быть установлено не менее двух указателей уровня прямого действия.

Конструкция, количество и места установки указателей уровня определяются разработчиком проекта сосуда. На каждом указателе уровня жидкости должны быть отмечены допустимые верхний и нижний уровни.

Верхний и нижний допустимые уровни жидкости в сосуде устанавливаются разработчиком проекта. Высота прозрачного указателя уровня жидкости должна быть не менее чем на 25 мм соответственно ниже нижнего и выше верхнего допустимых уровней жидкости.

При необходимости установки нескольких указателей по высоте их следует размещать так, чтобы они обеспечили непрерывность показаний уровня жидкости.

Указатели уровня должны быть снабжены арматурой (кранами и вентилями) для их отключения от сосуда и продувки с отводом рабочей среды в безопасное место.

При применении в указателях уровня в качестве прозрачного элемента стекла или слюды для предохранения персонала от травмирования при разрыве их должно быть предусмотрено защитное устройство.

Прозрачный элемент УУЖ должен быть не менее 8 мм в ширину. Продувка УУЖ производится не менее 1-го раза за смену.

Источник

В этой статье мы разберемся что такое плазменная сварка сосудов и проведем ее сравнение с популярной TIG-сваркой. Для начала обратимся к истокам. Львиную долю продукции предприятий химического машиностроения и производителей оборудования для пищевой промышленности в том или ином виде составляют сосуды, работающие под давлением. К материалам, используемых для производства данных конструкций, часто предъявляются повышенные требования к коррозионной стойкости, часто при наличии агрессивных сред. В то же время вещества, что находятся в подобных сосудах, могут иметь рабочий диапазон температур от 200 до 600 °С.

Подбор подходящей стали

Исходя из таких требований, наиболее оптимальным является применение в качестве основного материала сосуда коррозионостойких хромоникелевых сталей аустенитного класса. На постсоветском пространстве наиболее распространенной маркой стали является 12Х18Н10Т, которая в западных странах более известна как AISI 304.

Сварка сталей аустенитного класса, как известно, может быть связана с определенными трудностями: при использовании неподходящей схемы нагрева способа сварки, возможно образование холодных (кристаллизационных) трещин. Также большой проблемой может быть выгорание легирующих элементов (хрома и никеля), что приводит к снижению коррозионной стойкости. Если срок эксплуатации конструкции более 20 лет, то выгорание легирующих элементов может привести к межкристаллитной коррозии через десятилетия после отгрузки с завода.

Требования к сварному шву

Исходя из всех вышеизложенных особенностей, способ сварки должен обеспечивать: высокие механические характеристики (как следствие, мелкозернистую структуру металла), отсутствие выгорания легирующих элементов. Также при изготовлении оборудования для пищевой отрасли есть специфические требования к геометрическим размерам сварного шва – обратный валик должен быть минимальным или отсутствовать. Это связано с тем, что процесс сварки обычно производится с внешней стороны сосуда, и как следствие, обратный валик находится внутри сосуда. В случае, если валик имеет большую высоту, пищевые продукты в небольших количествах могут сосредотачиваться и задерживаться возле него. В последствии, при промывке этой емкости, пищевые продукты в данном месте почти не удаляются, и по окончании своего срока годности, могут испортить уже новые загружаемые продукты.

Именно для обеспечения этих требований используют TIG Cold Wire – способ сварки (сварка неплавящимся способом с подачей присадочной проволоки — ИНп). Сварка этим способом позволяет обеспечить сварному шву оптимальный обратный валик, способствует минимизации выгорания легирующих элементов. Также с присадочной проволокой возможно введение дополнительных элементов-аустенизаторов структуры стали. Но у способа есть и недостатки: скорость сварки в таком случае достаточно низкая: 150-300 мм/мин, а из-за «мягкости» режима (соотношения вложенной энергии в объем металла и времени ее воздействия на него) размер зерен становиться большим (т. н. «крупнозернистая» структура), что несколько снижает механические характеристики сварного шва.

Плазменная сварка сосудов

В последнее время большое распространение плазменная сварка – способ, в котором источником тепла для процесса является плазменная дуга. Она позволяет нивелировать вышеизложенные недостатки ИНп способа сварки.

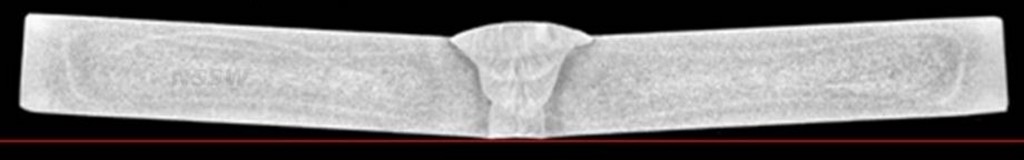

Основной технологической особенностью плазменной сварки является феномен, названный впоследствии процессом сварки «в замочную скважину» (англ. Key hole welding). Весь феномен состоит в том, что во время сварки поток плазменной дуги изначально образует в свариваемой заготовке сквозное отверстие, вокруг которого находится расплавленный металл. При последующем перемещении плазменной дуги расплавленный метал, который находится позади нее, под действием различных сил смыкается и образовывает единую сварочную ванну.

Сильные стороны

Аппараты для плазменной сварки имеют ряд полезных свойств и особенностей:

1. Обеспечение полного проплавления заготовок до 8 мм без разделки кромок, за один проход:

а) Плазменная сварка стали 12Х18Н10Т толщиной 8 мм, один проход без разделки

б) TIG- сварка стали 12Х18Н10Т толщиной 8 мм, четыре прохода с разделкой:

- угол раскрытия кромок 60°, притупление 3 мм.

2. Наличие значительно меньших остаточных деформаций вследствие меньшего тепловложения в заготовку

3. Большая производительность сварки

4. Плазменная сварка сосудов обеспечивает более высокие механические характеристики соединений, так как образовывает более мелкозернистую структуру.

Источник