Свидетельство об изготовлении сосуда

УДОСТОВЕРЕНИЕ О КАЧЕСТВЕ ИЗГОТОВЛЕНИЯ СОСУДА

| (наименование сосуда) | |||

| зав. N | изготовлен | ||

| (дата изготовления) | |||

| (наименование и адрес изготовителя) | |||

1. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА И ПАРАМЕТРЫ

| Наименование частей сосуда | |

| Рабочее давление, МПа (кгс/кв. см) | |

| Расчетное давление, МПа (кгс/кв. см) | |

| Пробное давление МПа (кгс/кв. см) | гидравлического испытания |

| пневматического испытания | |

| Рабочая температура среды, °C | |

| Расчетная температура стенки, °C | |

| Минимально допустимая отрицательная температура стенки, °C | |

| Наименование рабочей среды | |

| Характеристика рабочей среды | класс опасности |

| взрывоопасность | |

| пожароопасность | |

| Прибавка для компенсации коррозии (эрозии), мм | |

| Вместимость, куб. м | |

| Масса пустого сосуда <*>, кг | |

| Максимальная масса заливаемой среды <*>, кг | |

| Расчетный срок службы сосуда, лет | |

<*> Для сосудов с сжиженными газами.

2. СВЕДЕНИЯ ОБ ОСНОВНЫХ ЧАСТЯХ СОСУДА

| Наименование частей (обечайка, днище, решетка, трубы, рубашка) сосуда | Кол – ство, шт. | Размеры, мм | Основной металл | Данные о сварке (пайке) | |||||

| диаметр (внутренний или наружный) | толщина стенки | длина (высота) | марка | ГОСТ (ТУ) | способ выполнения соединения (сварка, пайка) | вид сварки (пайки) | электроды, сварочная проволока, припой (тип, марка, ГОСТ или ТУ) | ||

3. ДАННЫЕ О ШТУЦЕРАХ, ФЛАНЦАХ, КРЫШКАХ И КРЕПЕЖНЫХ ИЗДЕЛИЯХ

| Наименование | Кол-во, шт. | Размеры (мм) или условное обозначение по стандарту | Материал | |

| марка | ГОСТ (ТУ) | |||

4. ДАННЫЕ О ПРЕДОХРАНИТЕЛЬНЫХ УСТРОЙСТВАХ, ОСНОВНОЙ АРМАТУРЕ, КОНТРОЛЬНО – ИЗМЕРИТЕЛЬНЫХ ПРИБОРАХ, ПРИБОРАХ БЕЗОПАСНОСТИ

| Наименование | Кол-во, шт. | Место установки | Условный проход, мм | Условное давление, МПа (кгс/кв. см) | Материал корпуса | |

| марка | ГОСТ (ТУ) | |||||

5. ДАННЫЕ ОБ ОСНОВНЫХ МАТЕРИАЛАХ, ПРИМЕНЯЕМЫХ ПРИ ИЗГОТОВЛЕНИИ СОСУДА

| Наименование элемента | Материал | Данные механических испытаний по сертификату или протоколу заводских испытаний | ||||||||||||

| марка | стандарт (ТУ) | номер плавки (партии) | номер и дата сертификата (протокола) | при Т = 20° C | при Т < 0° C | |||||||||

| предел текучести Re МПа (кгс / кв. см) | временное сопротивление (предел прочности) Rm МПа (кгс / кв. см) | относительное удлинение, А5, % | относительное сужение, пси, % | ударная вязкость, Дж/кв. см (кгс x м/кв. см) | ударная вязкость, Дж/кв. см (кгс x м/кв. см) | температура, °C | тип образца | |||||||

| до старения | после старения | тип образца | ||||||||||||

Продолжение таблицы

| Дополнительные данные (ультразвуковой контроль, испытания на твердость, состояние исходной термообработки и др.) | Химический состав по сертификату или протоколу заводских исследований, % | |||||||||||

| C | Mn | Si | Cr | Ni | Mo | Cu | Ti | V | S | P | прочие элементы | |

6. КАРТА ИЗМЕРЕНИЙ КОРПУСА СОСУДА

| Наименование элемента | Номер эскиза | Номер сечения | Диаметр, мм | Овальность, % | Отклонение от прямолинейности, мм | Смещение кромок сварных стыковых соединений, мм | |||||||

| номинальный наружный или внутренний | допускаемое отклонение | измеренное отклонение | допускаемая | измеренная | допускаемое | измеренное | продольных | кольцевых | |||||

| допускаемое | измеренное | допускаемое | измеренное | ||||||||||

7. РЕЗУЛЬТАТЫ ИСПЫТАНИЙ И ИССЛЕДОВАНИЙ СВАРНЫХ СОЕДИНЕНИЙ

| Наименование элемента и номер чертежа (эскиза) с указанием соединения, для которого изготавливались контрольные соединения | Номер и дата документа | Механические испытания | Металлографические исследования | Клеймо сварщика | |||||||||||||

| сварное соединение | металл шва | зона термического влияния (околошовная зона) | о ц е н к а | номер и дата документа макро- или микроисследования | о ц е н к а | ||||||||||||

| временное сопротивление Rm, МПа (кгс / кв. см) | ударная вязкость | диаметр оправки и угол изгиба | временное сопротивление Rm, МПа (кгс / кв. см) | относительное удлинение А5, % | твердость, HB | ударная вязкость | твердость, HB | ||||||||||

| величина Дж/кв. см (кгс x м/кв. см) | температура, °C | тип образца | величина, Дж/кв. см (кгс x м/кв. см) | температура, °C | тип образца | ||||||||||||

8. ДАННЫЕ О НЕРАЗРУШАЮЩЕМ КОНТРОЛЕ СВАРНЫХ СОЕДИНЕНИЙ

| Обозначение сварного шва | Номер и дата документа о проведении контроля | Метод контроля | Объем контроля, % | Описание дефектов | Оценка |

9. ДАННЫЕ О ДРУГИХ ИСПЫТАНИЯХ И ИССЛЕДОВАНИЯХ10. ДАННЫЕ О ТЕРМООБРАБОТКЕ

| Наименование элемента | Номер и дата документа | Вид термообработки | Температура термообработки | Скорость,°C/ч | Продолжительность выдержки, ч | Способ охлаждения | |

| нагрева | охлаждения | ||||||

11. ДАННЫЕ О ГИДРАВЛИЧЕСКОМ (ПНЕВМАТИЧЕСКОМ) ИСПЫТАНИИ

Сосуд успешно прошел следующие испытания:

| Вид и условия испытания | Испытываемая часть сосуда | ||||

| Гидравлическое испытание | пробное давление, МПа (кгс/кв. см) | ||||

| испытательная среда | |||||

| температура испытательной среды, °C | |||||

| продолжительность выдержки, ч (мин.) | |||||

| Пневматическое испытание | пробное давление, МПа (кгс/кв. см) | ||||

| продолжительность выдержки, ч (мин.) | |||||

| Положение сосуда при испытании | горизонтальное | <*> | вертикальное | <*> | |

<*> В нужной графе указать “да”.

12. ЗАКЛЮЧЕНИЕ

| Сосуд изготовлен в полном соответствии с Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением и техническими условиями | |

| (наименование, обозначение и дата утверждения документа) |

Сосуд подвергнут наружному и внутреннему осмотру и гидравлическому (пневматическому) испытанию пробным давлением согласно раздела 11 настоящего паспорта.

Сосуд признан годным для работы с указанными в настоящем паспорте параметрами.

| Главный инженер | |||

| (подпись) | (расшифровка подписи) | ||

| М.П. | |||

| Начальник ОТК _ | |||

| (подпись) | (расшифровка подписи) | ||

| “__” ________________ 19__ г. | |||

| (дата) | |||

13. СВЕДЕНИЯ О МЕСТОНАХОЖДЕНИИ СОСУДА

| Наименование предприятия – владельца | Местонахождение сосуда | Дата установки |

14. ОТВЕТСТВЕННЫЕ ЗА ИСПРАВНОЕ СОСТОЯНИЕ И БЕЗОПАСНОЕ ДЕЙСТВИЕ СОСУДА

| Номер и дата приказа о назначении | Должность, фамилия, имя, отчество ответственного | Подпись |

15. СВЕДЕНИЯ ОБ УСТАНОВЛЕННОЙ АРМАТУРЕ

| Дата | Наименование | Кол-во, шт. | Условный проход, мм | Условное давление, МПа (кгс/кв. см) | Материал (марка ГОСТ, или ТУ) | Место установки | Роспись ответственного лица за исправное состояние и безопасное действие сосуда |

16. ДРУГИЕ ДАННЫЕ ОБ УСТАНОВКЕ СОСУДА

а) Коррозионность среды ______________________________________

б) Противокоррозионное покрытие ______________________________

в) Тепловая изоляция __________________________________________

г) Футеровка _________________________________________________

д) Схема подключения сосуда в установку (линию) _________________

17. СВЕДЕНИЯ О ЗАМЕНЕ И РЕМОНТЕ ОСНОВНЫХ ЭЛЕМЕНТОВ СОСУДА И АРМАТУРЫ

| N | Дата | Сведения о замене и ремонте | Роспись ответственного лица, проводившего работы |

18. ЗАПИСЬ РЕЗУЛЬТАТОВ ОСВИДЕТЕЛЬСТВОВАНИЯ

| Освидетельствование | Разрешенное давление, МПа (кгс/кв. см) | Срок следующего освидетельствования | |

| Дата | Результаты | ||

19. РЕГИСТРАЦИЯ СОСУДА

| Сосуд зарегистрирован за N | |

| в | |

| (регистрирующий орган) | |

В паспорте пронумеровано и прошнуровано ___________ страниц и __________ чертежей.

| (должность регистрирующего органа) | (подпись) | (Ф.И.О.) |

| М.П. | ||

| “__” _____________ 19__ г. |

Приложение 2

Справочное

Источник

в ЕАЭС принят технический регламент 032/2012, который обязывает всех предпринимателей, чья деятельность связана с производством, импортом и реализацией оборудования, работающего под давлением, проводить его сертификацию.

Не исключением являются и сосуды – они также подлежат обязательной проверке в форме сертификации или декларирования (зависит от типа изделия).

Разрешительный документ на сосуды подтверждает достаточный уровень их качества и безопасности, без наличия сертификата деятельность компании считается незаконной – более того, ее ждут административные наказания.

Требования техрегламента ТС

ТР ТС 032 включает большое количество требований и распространяется на довольно обширный спектр оборудования – в частности, под его действие попали сосуды для сжиженных газов, газов, растворенных под давлением, предназначенные для жидкостей, с огневым подогревом и без оного, сосуды для самолетов и других летательных аппаратов и другие их виды. К ним относятся барокамеры, бочки, баллоны и так далее.

Сертификация предусмотрена для сосудов 3 и 4 категорий, а декларирование – для сосудов 1 и 2 категорий, а также для тех видов подобной техники, которая доизготавливается по месту эксплуатации.

Согласно ТР ТС, выданный сертификат или декларация могут использоваться во всех странах ЕАЭС – вне зависимости от того, в каком государстве были получены.

Схемы оценки качества

Сертификация сосудов осуществляется по одной из трех ниже представленных схем.

| Схема оценки | Лабораторная проверка | Производственный контроль | Сфера использования |

| 1С | Проводится в аттестованной лаборатории. Типовые образцы выбирают по специальному алгоритму представители аккредитованного органа | Анализ состояния производства | На серийный выпуск |

| 3С | Требуются испытания образцов в аттестованной лаборатории | Не проводится | На партию |

| 4С | Испытания осуществляются в лаборатории, образцы отбирают представители органа | Не проводится | На партию |

Декларирование, в свою очередь, проходит по одной из пяти схем.

| Схема оценки | Лабораторная проверка | Производственный контроль | Сфера использования |

| 1Д | Испытания проводит изготовитель | Анализ состояния производства осуществляет производитель | На серию |

| 2Д | Исследования типовых образцов сосудов осуществляет заявитель | Не проводится | На партию сосудов |

| 3Д | Образцы проходят проверку в аттестованной лаборатории | Производственный контроль необходим в обязательном порядке | На серию оборудования |

| 4Д | Испытания образцов сосудов проводятся в лаборатории | Не проводится | На партию техники |

| 5Д | Осуществляется исследование типа | Изготовитель проводит инспекционную экспертизу | На серийный выпуск |

В зависимости от схемы варьируется срок действия разрешения – если сертификат/декларация выдаются на серийный выпуск, то их максимальный срок действия равняется пяти годам (однако, документ может быть оформлен на менее продолжительный срок – на один, три года).

Если же проверка касается одной партии товара, то в разрешениях просто не указывается дата завершения действия, и они считаются действительными до завершения эксплуатационного срока оборудования.

Ответственность за неисполнение законодательных требований

Если предприниматель не провел сертификацию или декларирование оборудования, его ждут административные наказания:

- За обман потребителей предусмотрен штраф в размере до 500 тысяч рублей;

- Если компания не соблюдает нормы ТР ТС, ее могут оштрафовать на сумму от 100 до 600 тысяч рублей, а при повторных нарушениях будет изъята продукция, а деятельность фирмы приостановят;

- Отсутствие сертификата, поддельные документы караются штрафом до 1 миллиона рублей, равно как и нарушение порядка маркировки;

- Отсутствие маркировки обернется штрафом в размере до 300 тысяч рублей.

Как правило, максимальный штраф накладывают при повторных нарушениях, однако все зависит от конкретной ситуации. Иногда, если из-за некачественной продукции пострадали пользователи, сотрудники предприятий, потребители, может быть наложена уголовная ответственность.

Содержание декларации и сертификата

Сертификата на сосуды обладает официальной формой бланка, в него вносится информация касательной пройденной проверки. Составляет документ аккредитованный орган, он делит ответственность за внесенную информацию с держателем разрешения.

С декларацией ситуация несколько отличается – во-первых, у нее нет официального типового бланка, ее составляют на обычном листе А4. Во-вторых, данные в нее вносят от имени заявителя, и ответственным лицом становится в полной мере именно заказчик.

Разрешения включают такую информацию:

- Наименование продукции, коды ТН ВЭД;

- Перечень стандартов, взятых за основу при проверке;

- ИНН и ОГРН, реквизиты держателя декларации;

- Сведения о производителе;

- Номер протоколов испытаний;

- Сроки действия.

Порядок сертификационной процедуры

И сертификация, и декларирование сосудов осуществляются в строго обозначенном законом порядке. Как правило, эти процедуры складываются из таких этапов:

- Подача заявки в центр «Рос-Тест», определение кодов продукции;

- Подготовка пакета документов для подачи в аккредитованный орган;

- Предоставление типовых образцов, осуществление независимой экспертизы, составление протоколов исследований;

- Инспекционный контроль, проведение производственной проверки;

- Оформление разрешительного документа, присвоение ему личного номера, маркировка товаров.

Что включить в пакет документов?

В обязательном порядке пакет документации должен включить наименование, техническое описание сосудов, которые работают под давлением, контракт на поставку, инвойсы, данные о заявителе и производителях, ИНН и ОГРН, заявку, техдокументацию. Документы можно предоставить по электронной почте.

Чтобы воспользоваться бесплатными консультационными услугами и заказать сертификат на сосуды, обращайтесь к специалистам «Рос-Тест».

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник

В промышленности часто используются сосуды под давлением. Они представляют собой закрытые емкости, которые предназначены для осуществления химических, тепловых и других технологических реакций, а также для хранения и транспортировки жидкостей, газов, паров.

Применение такого оборудования может быть связано с потенциальными рисками для человека, поэтому его качеству и безопасности уделяется большое внимание.Проверка устройств осуществляется с помощью обязательной сертификации.

Товар, не имеющий разрешительных документов, не может быть допущен к продаже на территории Таможенного союза.

Предприятие несет административную ответственность за нарушение установленного законодательства, которая выражается в:

- наложении штрафов в сумме до 600 тыс.руб.;

- изъятии контрафактных изделий;

- приостановлении деятельности нарушителя.

Разновидности оборудования

Перечень устройств, работающих под давлением, довольно обширен:

- ядерные реакторы;

- домашние отопительные котлы;

- баллоны для дайвинга;

- паровые и водогрейные котлы;

- автоклавы;

- ресиверы;

- цистерны;

- барокамеры;

- газовые баллоны и бочки;

- трубопроводы.

При проверке качества должны приниматься во внимание риск вибрации, перегрева, наличия пожароопасных и взрывоопасных деталей, превышения допустимого уровня давления, коррозии поверхности.

Правила оценки качества

В зависимости от назначения различают стационарно установленные и передвижные сосуды. Они могут отличаться также по размеру и техническим характеристикам. Регулирование производства и реализации устройств, работающих под избыточным давлением, осуществляется ТР ТС 032/2013.

Метод оценки соответствия определяется категорией оборудования, которая зависит от вместимости и максимального рабочего давления.

Разрешительный документ | Категория устройства |

Декларация ТР ТС | Первая и вторая |

Сертификат ТР ТС | Третья и четвертая |

В сферу регулирования техрегламентом не входят:

- медицинские барокамеры;

- бутылки для газированных напитков;

- оборудование оборонного комплекса;

- сети газораспределения.

Применяемые схемы

Контроль качества продукции может проводиться по определенной схеме, установленной техрегламентом.

Схема | Форма выпуска | Особенности проверки |

Декларирование | ||

1Д | Серия | Испытание образцов товара в аккредитованной или испытательной лаборатории |

2Д | Партия (единичный экземпляр) | |

3Д | Серия | Во внимание берется протокол экспертизы аккредитованной лаборатории |

4Д | Партия | |

5Д | Серия | Применяется для устройств, которые могут быть проверены только после установки на месте эксплуатации |

Сертификация | ||

1С | Серия | Исследование образцов в аккредитованной лаборатории, проведение инспекционного контроля и анализа производства |

3С | Партия | Проверка в лаборатории, имеющей аккредитацию |

4С | Единичный экземпляр | |

7С | Планирование серийного или массового производства | Исследование типа оборудования органом сертификации |

Чем отличается сертификат от декларации?

Оба документа свидетельствуют о соответствии продукции требованиям установленного законодательства и действуют на территории Евразийского экономического союза от одного года до пяти лет.

Теперь рассмотрим основные отличительные черты:

Различия | Сертификат ТР ТС | Декларация ТР ТС |

Наличие государственного бланка строгой отчетности | Есть | Нет, оформляется на простом белом листе формата А4 по установленной форме |

Ответственность за достоверность информации в документе | Орган сертификации | Компания-заявитель |

Основание выдачи | Протоколы аккредитованных лаборатории | Собственные доказательства или протоколы аккредитованных лабораторий |

Пакет документов

Процедуре оценки качества и безопасности продукции предшествует процесс подготовки необходимой документации:

- копии ИНН, ОГРН, устава;

- сведения, подтверждающие безопасность изделия;

- техпаспорт;

- эксплуатационные данные;

- проектная документация, чертежи, схемы;

- результаты проверки предохранительных устройств;

- данные комплектующих деталях и способах сварки;

- сертификаты на комплектующие изделия и материалы (при наличии);

- нормативы изготовления (ГОСТ, ТУ, СТО);

- контракт на поставку импорта (при наличии).

Порядок сертификации сосудов, работающих под давлением

Подтверждение соответствия проводится по правилам, установленным ТР ТС 032, и включает следующие этапы:

- обращение предпринимателя в центр “Севтест” с заявкой на оказание услуги, которая должна содержать реквизиты предприятия и описание товара;

- выбор схемы оценки соответствия;

- заключение договора между сторонами и оплата стоимости сертификации (декларирования);

- отбор образцов продукции и проведение экспертизы в лаборатории, в ходе которой оцениваются технические характеристики устройства и безопасность использования;

- если испытания показали, что образцы соответствуют требованиям техрегламента, разрешение регистрируется в едином реестре Росаккредитации и выдается заказчику.

После оформления сертификата (декларации) производитель или импортер наносит на товар и сопроводительные документы единый знак обращения. Теперь можно законно осуществлять оборот товара в России и между странами ЕАЭС.

Требования к маркировке

Кроме знака соответствия этикетка товара или эксплуатационные документы должны содержать следующую информацию:

- тип, марка, модель;

- технические характеристики, от которых зависит безопасность;

- материал изготовления;

- товарный знак (торговая марка);

- дата выпуска;

- номер.

Срок и стоимость услуги сертификации

Получить сертификат на сосуды, работающие под давлением, в минимальные сроки можно в центре “Севтест”. Наши сотрудники хорошо знакомы с особенностями проверки качества данного оборудования и быстро организуют проведение процедуры. Длительность оценки соответствия – от 5-ти рабочих дней.

Узнать детали сертификации и ее стоимость можно по телефону +7 (499) 450-38-24 или с помощью формы обратной связи. Мы ждем ваших заявок!

Источник

Главная / Проектировщику / Справочная информация – ГОСТ СНИП ПБ / ГОСТ Р 52630-2012 /

Версия для печати

1 Общие положения

1.1 Раздел паспорта “Общие сведения”, разделы 1-11 и приложения заполняются изготовителем сосуда, а разделы 12-18 – владельцем сосуда.

Сведения о разрешительных документах (декларация о соответствии или сертификат соответствия требованиям ТР ТС), номер и дата регистрации или выдачи и срок действия заполняются изготовителем или лицом, уполномоченным изготовителем.

1.2 Единицы физических величин следует указывать в системе СИ.

1.3 Опечатки, описки и графические неточности, допущенные в процессе заполнения паспорта, разрешается исправлять. Правомочность исправления следует подтвердить надписью “Исправленному верить”, заверенной печатью.

1.4 Перед отрицательными значениями величин следует писать слово “минус”. Не допускается проставлять математический знак (например: “+”, “-“, “<“, “>”, “=” и др.) без цифры, а также математический знак минус (“-“) перед отрицательным значением величины.

1.5 Все строки и графы разделов (таблиц) должны быть заполнены.

Не допускается ставить кавычки вместо повторяющихся цифр, марок сталей, знаков, математических и химических символов.

Если в строках или графах разделов (таблиц) не требуется указывать цифровые или иные сведения, то в них ставят прочерк.

1.6 В случае изготовления сосуда или его частей из импортных материалов в паспорт сосуда заносятся данные по соответствующим сертификатам на применяемые материалы. Указание российских аналогов не требуется.

1.7 Паспорт сосуда и прилагаемые к нему материалы, включая чертежи и расчеты на прочность, должны полностью соответствовать изготовленному сосуду.

2 Порядок заполнения разделов паспорта

2.1 Раздел “Содержание паспорта”

2.1.1 В графе “Наименование” перечисляются все разделы паспорта, содержащие сведения о данной конструкции, а также прилагаемые к паспорту документы.

2.1.2 В графе “Число листов/страниц” указывается общее число листов/страниц документа данного наименования.

2.1.3 Необходимость приложения дополнительной документации изготовителя, ее состав и объем определяет изготовитель сосуда.

2.2 Раздел “Общие сведения о сосуде”

В строке “Идентификационный (заводской) номер” следует указывать порядковый номер сосуда по системе нумерации изготовителя.

2.3 Раздел 1 “Техническая характеристика и параметры”

2.3.1 В головке таблицы графу “Наименование частей сосуда” следует разделить на число подграф, соответствующее числу наименований герметично разделенных пространств (частей) сосуда: корпус, рубашка, трубное пространство и т.д. То есть, число подграф графы “Наименование частей сосуда” должно соответствовать числу разделенных пространств (частей) сосуда.

2.3.2 В строке “Рабочее давление” указывается рабочее давление, приведенное в конструкторской документации (в сборочном чертеже). Под рабочим давлением следует понимать максимальное внутреннее избыточное или наружное давление, возникающее при нормальном протекании рабочего процесса, без учета гидростатического давления среды и допустимого кратковременного повышения давления во время срабатывания предохранительного клапана или другого предохранительного устройства.

2.3.3 В строке “Расчетное давление” указывается расчетное давление, приведенное в конструкторской документации (в чертеже общего вида или в сборочном чертеже), или номинальное давление для стандартных сосудов.

В случае, когда указывается номинальное давление, необходимо дать сведения о пределах применения сосуда в зависимости от давления и температуры. Под расчетным давлением следует понимать давление, на которое производится расчет на прочность.

2.3.4 В строке “Пробное давление” указывается давление, при котором проводилось гидравлическое (пневматическое) испытание при изготовлении сосуда. При замене гидравлического (пневматического) испытания другим видом испытания в этой строке делается запись (см. раздел 8 паспорта).

2.3.5 В строках “Рабочая температура” и “Расчетная температура стенки” указывается температура, приведенная в конструкторской документации (в сборочном чертеже). Под рабочей температурой следует понимать максимальную рабочую температуру среды, возникающую при нормальном протекании рабочего процесса.

2.3.6 В строке “Минимально допустимая температура стенки сосуда, находящегося под расчетным давлением” указывается температура в соответствии с 5.1.4 настоящего стандарта.

Для сосудов, устанавливаемых в отапливаемом помещении, строка “Минимально допустимая температура стенки сосуда, находящегося под расчетным давлением” не заполняется.

2.3.7 Строка “Наименование рабочей среды” заполняется в соответствии с конструкторской документацией (сборочным чертежом), а при отсутствии сведений о среде в чертеже данная строка заполняется владельцем сосуда.

2.3.8 В строке “Характеристика рабочей среды” следует указывать класс опасности согласно ГОСТ 12.1.007, взрывоопасность (“Да” или “Нет”), пожароопасность (“Да” или “Нет”) среды.

2.3.9 Строка “Прибавка для компенсации коррозии (эрозии)” заполняется в соответствии с технической характеристикой сборочного чертежа.

2.3.10 В строке “Вместимость” указывается номинальный объем рабочего пространства (частей) сосуда.

2.3.11 В строке “Максимальная масса заливаемой рабочей среды” указываются сведения только для сосудов со сжиженными газами, степень заполнения которых средой устанавливается взвешиванием.

2.3.12 В строке “Назначенный срок службы сосуда” указывается назначенный срок службы сосуда согласно сведениям автора проектной документации.

2.3.13 Таблицу “Техническая характеристика и параметры” допускается дополнить данными, определяющими специфику эксплуатации конкретных типов сосудов.

2.4 Раздел 2 “Сведения об основных частях сосуда”

2.4.1 Графа “Наименование частей сосуда” заполняется в соответствии с данными сборочного чертежа.

В разделе приводятся данные по основным частям сосуда, работающим под давлением (обечайкам корпуса, днищам, коническим переходам, корпусным фланцам, трубным решеткам, теплообменным трубам и др.).

Элементы корпуса одного диаметра, толщины и материального исполнения разрешается не разбивать на отдельные составные части (обечайки и др.).

2.4.2 В графе “Число” указывается общее число одинаковых частей сосуда.

2.4.3 В графе “Размеры” указываются номинальные размеры (диаметр, толщина стенки, длина или высота) частей сосуда после изготовления.

2.4.4 В графе “Материал” указываются марка материала, номер стандарта или технических условий на химический состав металла и технические требования.

2.4.5 В графе “Примечание” указывается способ изготовления сосуда (цельнотянутый, литой и др.).

2.5 Раздел 3 “Данные о штуцерах, фланцах, крышках и крепежных изделиях”

2.5.1 В графе “Наименование” указывается обозначение штуцера и перечисляются все детали, входящие в данный узел (патрубок, фланец, крышка, укрепляющее кольцо, прокладка, крепеж). Разрешается указывать условные обозначения стандартных деталей.

2.5.2 В графе “Число” указывается общее число однотипных деталей.

2.5.3 В графе “Размеры” следует указывать:

– для патрубка – наружный или внутренний диаметр и толщину стенки;

– для фланца – габаритные размеры и внутренний диаметр;

– для крышки – наружный диаметр и толщину;

– для укрепляющего кольца – наружный диаметр и толщину;

– для прокладки – наружный (внутренний) или средний диаметр и толщину;

– для крепежа – номинальный диаметр резьбы.

2.5.4 В графе “Материал” указывается марка материала, номер стандарта (технических условий) на химический состав и технические требования.

2.6 Раздел 4 “Данные о предохранительных устройствах, основной арматуре, контрольно-измерительных приборах, приборах безопасности”

2.6.1 Раздел заполняется изготовителем сосуда только в случае поставки предохранительных устройств, арматуры и приборов вместе с сосудом, в противном случае изготовитель делает запись “В объем поставки не входит”.

2.6.2 В графе “Наименование” указываются:

– для предохранительного клапана – наименование или условное обозначение по паспорту;

– для мембранного предохранительного устройства – наименование или тип по паспорту;

– для запорной и регулирующей арматуры, а также приборов для измерения давления, температуры, указателей уровня жидкости и т.п. – наименование или условное обозначение по нормативной документации.

При установке звуковых, световых или других сигнализаторов и блокировок следует указать подробную их характеристику.

2.6.3 В графе “Число” указывается общее число устройств, арматуры, приборов одного типа.

2.6.4 В графе “Место установки” указывается наименование сборочной единицы, на которой устанавливаются устройство, арматура или приборы.

2.6.5 В графе “Номинальный диаметр” для мембранных предохранительных устройств указывается номинальный диаметр мембраны.

2.6.6 В графе “Номинальное давление” для мембранных предохранительных устройств указываются минимальное и максимальное давления срабатывания.

2.6.7 В графе “Материал корпуса” указываются марка материала, номер стандарта на химический состав и технические требования.

2.7 Раздел 5 “Данные об основных материалах, применяемых при изготовлении сосуда”

2.7.1 В графе “Наименование элемента” указывается наименование элементов, которые находятся под давлением (обечайка, днище, крышка, трубная решетка, рубашка, штуцера, фланцы и т.д.).

2.7.2 В графе “Материал” указываются марка материала, номер стандарта или технических условий на химический состав и технические требования, номер плавки (партии) из сертификата на материал, номер и дата сертификата изготовителя металлопродукции или протокола или, в случае отсутствия сертификата, номер и дата протокола заводских испытаний изготовителя сосуда.

2.7.3 В остальных графах указываются данные из сертификатов изготовителя металлопродукции, а в случае отсутствия сертификатов – данные из протоколов заводских испытаний изготовителя сосуда.

Для деталей, кроме указанных в разделе 2 паспорта, графы, содержащие сведения по механическим испытаниям, химическому составу, а также графа, содержащая дополнительные данные, не заполняются, если соответствующие сертификаты (протоколы заводских испытаний) прилагаются к паспорту.

Заполнение указанных граф для основных элементов сосудов по разделу 2 – обязательно.

2.8 Раздел 6 “Карта измерений корпуса сосуда”

2.8.1 В графе “Наименование элемента” указываются элементы сосуда, на которых проводятся соответствующие измерения. Этими элементами являются днища, цилиндрические части корпуса одного диаметра и материального исполнения.

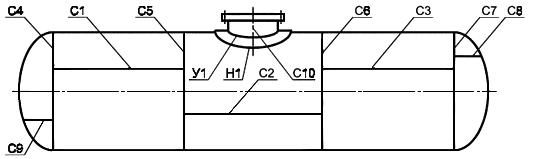

2.8.2 В графе “Номер эскиза” указывается соответствующий номер эскиза, прилагаемого изготовителем сосуда к настоящему разделу паспорта. Эскиз выполняется по примеру эскиза N 1, прилагаемого к инструкции.

2.8.3 В графе “Номер сечения” указывается обозначение сечения элемента согласно прилагаемому эскизу.

Число сечений для каждого элемента, в которых проводятся измерения данных параметров и их расположение, устанавливается ОТК изготовителя в зависимости от конструкции, габаритов, результатов визуального контроля.

2.8.4 В графе “Диаметр” указываются:

– номинальный внутренний или наружный диаметр согласно чертежу общего вида или сборочному чертежу;

– допускаемое отклонение диаметра согласно требованиям НД;

– фактические отклонения диаметра.

Измерение фактического диаметра в каждом сечении проводится при помощи рулетки прямым измерением по длине окружности.

2.8.5 В графах “Овальность” и “Отклонение от прямолинейности” указываются:

– допускаемые величины относительной овальности и отклонения от прямолинейности, регламентированные требованиями настоящего стандарта или НД;

– фактические величины относительной овальности и отклонения от прямолинейности.

Фактическая овальность в каждом сечении определяется путем прямых измерений фактических диаметров в нескольких взаимно перпендикулярных направлениях и определении пары с наибольшей разницей между минимальным и максимальным значениями диаметров для последующего вычисления величины фактической овальности.

2.8.6 В графе “Смещение кромок сварных стыковых соединений” указываются для продольных и кольцевых швов:

– допускаемые величины, регламентируемые требованиями настоящего стандарта или НД;

– фактические результаты измерений.

Данная графа заполняется для каждого элемента сосуда. В графе следует указывать максимальное значение.

2.9 Раздел 7 “Данные о сварке (пайке) и неразрушающем контроле сварных соединений”

2.9.1 В графе “Обозначение сварного шва” указывается номер или обозначение сварного шва в соответствии со схемой контроля сварных швов, или эскизом, прилагаемым изготовителем к настоящему разделу паспорта. Эскиз выполняется по примеру эскиза N 2, прилагаемого к инструкции.

Должны быть указаны все сварные швы, работающие под давлением, а также шов приварки опоры к корпусу вертикальных сосудов.

2.9.2 В графах “Способ выполнения соединения (сварка, пайка)”, “Вид сварки (пайки)” и “Электроды, сварочная проволока, припой (тип, марка, стандарт или технические условия)” указываются способ выполнения соединения (сварка или пайка), вид сварки (автоматическая, ручная и т.д.), марка, номер стандарта или технических условий на присадочные материалы.

2.9.3 В графе “Метод неразрушающего контроля” указывается примененный метод неразрушающего контроля (радиографический, ультразвуковой и др.).

2.9.4 В графе “Объем контроля” указывается о