Техническое диагностирование сосудов работающих под давлением

Диагностика и согласование: от 15 дней

Стоимость: от 15000 руб.

Регистрация экспертизы: до 8 дней

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Сосуд (техническое устройство) — герметически закрытая емкость, предназначенная для ведения химических, тепловых и других технологических процессов, а также для хранения и транспортирования газообразных, жидких и других веществ. Границей сосуда являются входные и выходные штуцера (включительно).

Специализированная организация — юридическое лицо, зарегистрированное на территории Российской Федерации, отвечающее требованиям раздела III настоящих ФНП, предметом деятельности которого является осуществление одного или нескольких видов деятельности, перечисленных в пункте 92 настоящих ФНП ОРПИД (монтаж (демонтаж), ремонт с применением сварки, реконструкцию (модернизацию), наладку оборудования под давлением при строительстве, реконструкции, техническом перевооружении ОПО и в процессе его эксплуатации должны осуществлять специализированные организации, имеющие статус юридического лица и организационную форму, соответствующую требованиям законодательства Российской Федерации.

Инцидент – повреждения (в том числе нарушение плотности) крышек и затворов у лазов или люков оборудования под давлением.

ОСНОВАНИЕМ ПРОВЕДЕНИЯ ЭКСПЕРТИЗЫ ЯВЛЯЕТСЯ

В соответствии с Федеральным законом 116-ФЗ (статьи 7) и ФНП ОРПИД (п.411), ФНП 538 (раздел I п.6) техническое устройство, применяемое на опасном производственном объекте подлежит экспертизе (если техническим регламентом не установлена иная форма оценки соответствия указанного устройства обязательным требованиям):

- до начала применения на опасном производственном объекте;

- по истечении срока службы или при превышении количества циклов нагрузки такого технического устройства, установленных его производителем;

- при отсутствии в технической документации данных о сроке службы такого технического устройства, если фактический срок его службы превышает двадцать лет;

- после проведения работ, связанных с изменением конструкции, заменой материала несущих элементов такого технического устройства, либо восстановительного ремонта после аварии или инцидента на опасном производственном объекте, в результате которых было повреждено такое техническое устройство.

ОСНОВАНИЕМ ПРОВЕДЕНИЯ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ ЯВЛЯЕТСЯ

Техническое диагностирование с проведением неразрушающего и (или) разрушающего контроля (при необходимости) оборудования под давлением в процессе его эксплуатации в пределах установленного изготовителем срока службы (ресурса) необходимо проводить:

- при проведении технического освидетельствования в случаях, установленных руководством по эксплуатации оборудования под давлением, а также по решению специалиста эксплуатирующей или специализированной организации, выполняющего техническое освидетельствование, в целях уточнения характера и размеров дефектов, выявленных по результатам визуального контроля;

- при проведении эксплуатационного контроля металла или иного материала оборудования под давлением либо отдельных его элементов в случаях, установленных для соответствующего оборудования руководствами (инструкциями) по эксплуатации и нормативными документами, принятыми в организации, а в случае теплоэнергетического оборудования (котлов и трубопроводов) также в соответствии с Типовой инструкцией по контролю металла и продлению срока службы основных элементов котлов турбин и трубопроводов тепловых электростанций, утвержденной постановлением Федерального горного и промышленного надзора России от 18 июня 2003 г. N 94, зарегистрированным Министерством юстиции Российской Федерации 19 июня 2003 рег. N 4748;

- при расследовании инцидента, произошедшего с оборудованием вследствие образовавшихся в процессе его эксплуатации дефектов, в целях установления характера, размеров и причин их возникновения.

ЭТАПЫ ПРОВЕДЕНИИ ЭКСПЕРТИЗЫ

Работы по техническому диагностированию сосудов носят комплексный характер и в общем случае включают:

а) анализ технической документации;

б) наружный и внутренний осмотры, визуально-измерительный контроль сосуда;

в) контроль соответствия системы автоматизации;

г) неразрушающий контроль качества сварных соединений, толщинометрию;

д) определение химического состава, металлографические исследования, оценку механических свойств основного металла и сварных соединений (при необходимости);

е) проведение коррозионных исследований;

ж) анализ результатов технического диагностирования и проведение расчетов на прочность;

з) анализ повреждений и параметров технического состояния сосуда и установление критериев предельного состояния;

и) проведение уточненных расчетов на прочность;

к) определение остаточного ресурса сосуда;

л) гидравлические (пневматические) испытания.

Работы по подп.»а», «б», «в», «г», «ж», «к», «л» носят обязательный характер.

Работы по подп.»д», «е», «з», «и» могут проводиться дополнительно к основным работам при технической необходимости.

РЕЗУЛЬТАТОМ ЭКСПЕРТИЗЫ ЯВЛЯЕТСЯ

Результатом проведения экспертизы является заключение, которое подписывается руководителем организации, проводившей экспертизу, и экспертом (экспертами), участвовавшим (участвовавшими) в проведении экспертизы, заверяется печатью экспертной организации и прошивается с указанием количества листов.

Заключение экспертизы содержит:

- титульный лист с указанием наименования заключения экспертизы;

- вводную часть, включающую:

- положения нормативных правовых актов в области промышленной безопасности (пункт, подпункт, часть, статья), устанавливающих требования к объекту экспертизы, и на соответствие которым проводится оценка соответствия объекта экспертизы;

- сведения об экспертной организации (наименование организации, организационно-правовая форма организации, адрес места нахождения, номер телефона, факса, дата выдачи и номер лицензии на деятельность

- по проведению экспертизы промышленной безопасности);

- сведения об экспертах, принимавших участие в проведении экспертизы (фамилия, имя, отчество, регистрационный номер квалификационного удостоверения эксперта);

- перечень объектов экспертизы, на которые распространяется действие заключения экспертизы;

- данные о заказчике (наименование организации, организационно-правовая форма организации, адрес местонахождения);

- цель экспертизы;

- сведения о рассмотренных в процессе экспертизы документах с указанием объема материалов, имеющих шифр, номер, марку или другую индикацию, необходимую для идентификации;

- краткую характеристику и назначение объекта экспертизы;

- результаты проведенной экспертизы со ссылками на положения нормативных правовых актов в области промышленной безопасности, на соответствие которым проводилась оценка соответствия объекта экспертизы требованиям промышленной безопасности;

- выводы заключения экспертизы;

- приложения, предусмотренные ФНП 538 (п. 23);

- сведения о проведенных мероприятиях и о результатах технического диагностирования технических устройств, обследования зданий и сооружений (при их проведении).

ВЫВОДЫ ЗАКЛЮЧЕНИЯ ЭКСПЕРТИЗЫ

Заключение экспертизы содержит один из следующих выводов о соответствии объекта экспертизы требованиям промышленной безопасности (кроме экспертизы декларации промышленной безопасности и обоснования безопасности опасного производственного объекта):

- объект экспертизы соответствует требованиям промышленной безопасности;

- объект экспертизы не в полной мере соответствует требованиям промышленной безопасности и может быть применен при условии внесения соответствующих изменений в документацию или выполнения соответствующих мероприятий в отношении технических устройств либо зданий и сооружений (в заключении указываются изменения, после внесения которых документация будет соответствовать требованиям промышленной безопасности, либо мероприятия, после проведения которых техническое устройство, здания, сооружения будут соответствовать требованиям промышленной безопасности);

- объект экспертизы не соответствует требованиям промышленной безопасности.

Источник

Федеральные нормы и правила в области промышленной безопасности “Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением” (Федеральная служба по экологическому, технологическому и атомному надзору, Приказ № 116 от 25.03.2014).

п.412. Техническое диагностирование, неразрушающий, разрушающий контроль оборудования под давлением в процессе его эксплуатации в пределах назначенного срока службы (ресурса), проводят:

- в рамках технического освидетельствования в случаях, установленных руководством по эксплуатации оборудования под давлением, а также по решению специалиста эксплуатирующей или специализированной организации, выполняющего техническое освидетельствование, в целях уточнения характера и размеров дефектов, выявленных по результатам визуального осмотра;

- при проведении эксплуатационного контроля металла элементов теплоэнергетического и иного оборудования в случаях, установленных руководствами (инструкциями) по эксплуатации соответствующего оборудования.

п.413. По результатам выполненного при проведении технического диагностирования оборудования под давлением (в пределах его срока службы) неразрушающего и разрушающего контроля оформляют (на каждый метод контроля) первичные документы (протоколы, отчеты, заключения) по форме, установленной в специализированной организации, которые подписывают специалисты, выполнившие указанные работы. На основании первичных документов составляется акт (технический отчет) о проведении технического диагностирования, неразрушающего и разрушающего контроля с приложением к нему документов по неразрушающему и разрушающему контролю. Акт (технический отчет) о проведении технического диагностирования, неразрушающего и разрушающего контроля подписывается руководителем проводившей их организации и прикладывается к паспорту оборудования под давлением. Сведения о результатах и причинах проведения технического диагностирования, неразрушающего и разрушающего контроля записывает в паспорт оборудования уполномоченный представитель организации, их проводившей, или специалист эксплуатирующей организации, ответственный за исправное состояние и безопасную эксплуатацию оборудования.

Работы по техническому диагностированию сосудов, работающих под давлением, имеют право выполнять организации, имеющие разрешительные документы Ростехнадзора, которые располагают необходимыми средствами технического диагностирования сосудов, работающих под давлением, нормативно-технической документацией на контроль и оценку оборудования по различным диагностическим параметрам, а также имеют обученных и аттестованных в установленном порядке специалистов.

Аппаратура и средства, применяемые для технического диагностирования сосудов, работающих под давлением, должны позволять надежно выявлять недопустимые дефекты. Чувствительность неразрушающего контроля должна обеспечивать уверенное выявление дефектов, размер которых составляет половину от предельно допустимых.

Перед проведением технического диагностирования сосудов, работающих под давлением, эксплуатационной службе необходимо выполнить следующие мероприятия: проверить надежность отключения его от действующих сосудов и выполнение других мер безопасности (наличие низковольтного освещения, нейтрализация и дегазация сосуда, организация наблюдения за лицами, находящимися внутри сосуда, и др.).

Техническое диагностирование сосудов, работающих под давлением, проводится в целях:

- установления возможности безопасной эксплуатации;

- определения остаточного ресурса безопасной эксплуатации в случае обнаружения неустранимых дефектов или после исчерпания расчетного срока службы;

- разработки прогноза о возможности и условиях эксплуатации сверх расчетного срока службы, а также после аварии.

Алгоритм проведения технического диагностирования сосудов, работающих под давлением, состоит из следующих этапов:

- Ознакомление с эксплуатационно-технической документацией на сосуд, работающий под давлением, (паспортом сосуда, чертежами общих видов, ремонтным журналом, сменным журналом); сбор устной информации о работе сосуда у сменного и ремонтного персонала; при этом особое внимание должно быть обращено на объемы и методы выполнения ремонтов и поправление дефектов, выявленных в эксплуатации.

- Анализ конструктивных особенностей сосуда и имеющейся информации по технологии изготовления, монтажа, ремонта или реконструкции.

- Анализ условий эксплуатации.

- Определение конструктивно обусловленных наиболее нагруженных, работающих в наиболее тяжелых и сложных условиях элементов сосуда.

- Составление программы технического диагностирования сосуда, работающего под давлением.

- Наружный и внутренний осмотр сосуда, работающего под давлением, и измерения в соответствии с указаниями изготовителя.

- Объем проведения обследований и методы неразрушающего контроля устанавливаются по результатам визуального осмотра.

- При выявлении дефектов, превышающих допустимые размеры, определяются объемы и методы восстановительного ремонта с последующим контролем качества.

- Гидравлические испытания.

При первичном техническом диагностировании сосуда, работающего под давлением, следует убедиться в отсутствии дефектов, связанных с изготовлением, транспортировкой, хранением и монтажом сосуда. К этим дефектам относятся трещины, вмятины, расслоение и плены металла, смещение кромок свариваемых элементов, коррозионные повреждения и др. В сварных соединениях могут быть выявлены непровары и пористость, выходящие на поверхность, кратеры, свищи, подрезы в местах переходов от шва к основному металлу, наплывы и т.п., а в литых стальных и чугунных сосудах – выходящие наружу трещины, пористость, раковины и свищи. В сосудах, изготовленных из двухслойных металлов, возможны повреждения защитного слоя, особенно в зоне сварных швов, загибов и отбортовок.

При осмотре сосуда необходимо обращать внимание на возможные отклонения от геометрических форм (овальность выше допустимой, прогибы, вмятины, отдулины, несоосность и др.), а также на наличие требуемых Правилами люков, правильность расположения сварных швов, надежность крепления крышек. В сосудах, предназначенных для работы с опрокидыванием, следует проверить также наличие приспособлений, предотвращающих самоопрокидывание.

Часто встречающиеся дефекты, выявляемые в результате технического диагностирования сосудов, работающих под давлением:

- трещины, чаще всего возникающие в местах загибов, отбортовок, в заклепочных швах и в местах приварки опор и колец жесткости; коррозионные повреждения внутренних, а также наружных поверхностей сосуда, особенно в нижней части и в местах опор. Поверхностные трещины у элементов сосудов могут быть выявлены непосредственным осмотром с помощью лупы с предварительной зашлифовкой и протравливанием мест осмотра;

- механический (эрозионный) износ, чаще наблюдающийся у сосудов, снабженных внутренними вращающимися устройствами, а также в местах движения рабочей среды с повышенной скоростью;

- износ запорных устройств крышек с накидными болтами;

- остаточные деформации, возникающие вследствие ползучести металла у элементов сосудов, работающих при температуре стенки, превышающей 450°C.

При выявлении следов пропаривания в заклепочных швах сосудов, работающих со щелочной средой, или явных признаков хрупких разрушений (отрыв головок заклепок) необходимо проверить все заклепочные швы (с применением ультразвуковой или магнитной дефектоскопии) на отсутствие межкристаллитных трещин.

После выполнения технического диагностирования сосудов, работающих под давлением, организация, проводившая техническое диагностирование, составляет первичную документацию (акты, протоколы, отчеты и т.п.), на основании которой может быть оформлено заключение экспертизы промышленной безопасности.

Источник

Библиографическое описание:

К вопросу о техническом диагностировании сосудов, работающих под давлением / Д. М. Гуреев, Р. Г. Салахов, А. А. Казаков [и др.]. — Текст : непосредственный // Молодой ученый. — 2015. — № 24 (104). — С. 113-115. — URL: https://moluch.ru/archive/104/24161/ (дата обращения: 24.10.2020).

During the examination of industrial safety of air collector revealed the reason for his break. Grounded proposal for carrying out the necessary additional studies at the technical diagnosis of pressure vessels, exhaust standard period of his service

Keywords: vessels, working under pressure, technical diagnostics, acoustic emission monitoring method

Техническое диагностирование сосудов, работающих под давлением, осуществляется в рамках проведения экспертизы промышленной безопасности по истечении нормативного срока их службы. Основанием для проведения экспертизы являются требования Федерального закона № 116-Ф3 от 21.07.1997 г. «О промышленной безопасности опасных производственных объектов» и РД 10–520–02 «Положение по проведению экспертизы промышленной безопасности опасных производственных объектов, на которых используются паровые и водогрейные котлы, сосуды, работающие под давлением, трубопроводы пара и горячей воды». При этом порядок проведения экспертизы с диагностированием технического состояния сосудов и определением срока их службы регламентируется ПБ 03–246–98 «Правила проведения экспертизы промышленной безопасности» с Изменением № 1 (ПБИ 03–490(246)-02) и РД 03–421–01 «Методические указания по проведению диагностирования технического состояния и определению срока службы сосудов и аппаратов». Этими нормативными документами определяется необходимый объем исследования составных частей тела сосуда, дополнительных элементов на нем, сварных швов. В частности, дефектоскопии должны подвергаться не все сварные швы, а только пересечения кольцевых и продольных швов, места приварки к сосуду дополнительных элементов. Вместе с тем наш многолетний опыт показывает, что данное положение требует своего развития. В качестве подтверждающего примера рассмотрим результаты проведенной нами экспертизы промышленной безопасности воздухосборника, отработавшего практически два нормативных срока, с целью выявления причин его разрыва.

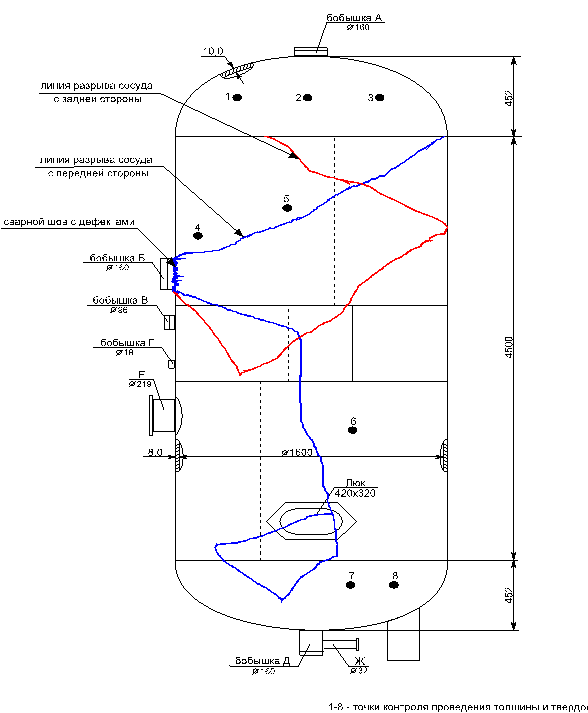

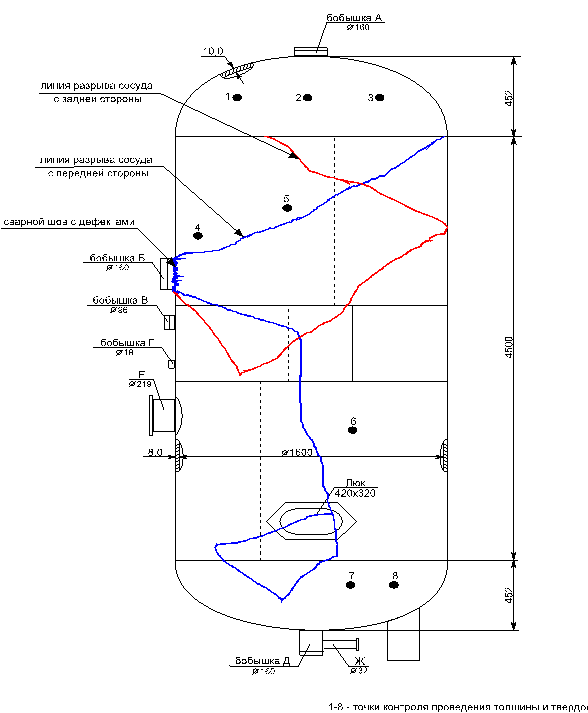

При работе воздухосборник подвергается циклическим нагрузкам, и потому при своем изготовлении рассчитывается на прочность для наперед заданного количества циклов нагружения в течение срока своей эксплуатации. Этим определяется химический состав, толщина и твердость металла, из которого изготавливаются его составные части. Визуально-измерительный контроль, ультразвуковая толщинометрия и дюрометрия показали, что все элементы воздухосборника на момент его разрыва были в норме и предполагали возможность дальнейшей его безаварийной эксплуатации. Вместе с тем ультразвуковая дефектоскопия выявила незначительную пустоту в сварном шве в месте приварки бобышки Б к обечайке воздухосборника (рис.), которая в условиях многоциклового нагружения явилась концентратором напряжения и, как следствие этого, источником зарождения трещины, последующее катастрофическое развитие которой привело к разрыву воздухосборника.

Рис.1. Схема образования трещин при разрыве воздухосборника

Таким образом, результаты проведенной экспертизы показывают, что при определении возможности дальнейшей эксплуатации работающих под давлением сосудов, отработавших сроки, превышающие нормативный, необходимо проводить дефектоскопию всех их сварных швов без исключения с дополнительных использованием такого активного метода неразрушающего контроля, как акустико-эмиссионный (АЭ) метод. АЭ-метод основан на регистрации и анализе акустических волн, источником которых являются процессы разрушения структурных связей, протекающие, в частности, при зарождении и развитии трещин как в металле основы, так и в зонах сварных швов при нагружении сосуда. Поэтому он позволяет своевременно обнаруживать АЭ-активные области, которые затем должны быть дополнительно подвергнуты дефектоскопии традиционными методами на предмет выявления в них скрытых критических дефектов. Желательно АЭ-метод контроля использовать в режиме периодического мониторинга при каждом очередном нагружении сосуда и при изменении его рабочих параметров.

Основные термины (генерируются автоматически): промышленная безопасность, проведение экспертизы, разрыв воздухосборника, шов.

Ключевые слова

техническое диагностирование,

сосуды,

работающие под давлением,

акустико-эмиссионный метод контроля

сосуды, работающие под давлением, техническое диагностирование, акустико-эмиссионный метод контроля

Похожие статьи

Результаты экспертизы промышленной безопасности здания…

Акулин О. И., Тюгаев А. В., Уланов С. Г. Результаты экспертизы промышленной безопасности здания площадки воздухосборников на станции

Рис. 2. Следы намокания кирпичной кладки (Категория В); Рис. 3. Мелкие трещины, сколы кирпичей, выветривание швов (Категория В)

Результаты экспертизы промышленной безопасности здания…

При проведении экспертизы промышленной безопасности здания заказником были предоставлены передовые научно

Наименование опасного производственного объекта: «Площадка воздухосборников на станции Канаевка Кузнецкой дистанции пути», рег. №…

Технологические трубопроводы из пластмассовых труб…

экспертиза промышленной безопасности (ЭПБ); технологический трубопровод; пластмассы, нормативная техническая документация (НТД).

Вентиляторы промышленных предприятий: особенности проведения экспертизы промышленной безопасности.

Вентиляторы промышленных предприятий: особенности…

Вентиляторы промышленных предприятий: особенности проведения экспертизы промышленной безопасности.

паспорт, экспертиза промышленной безопасности (ЭПБ); вентиляционная система; вентилятор, дефекты, нормативная техническая документация (НТД).

Результаты экспертизы промышленной безопасности здания…

Результаты экспертизы промышленной безопасности здания площадки воздухосборников на станции Елюзань Кузнецкой дистанции пути. Акулин Олег Иванович, генеральный директор; Тюгаев Александр Викторович, эксперт; Уланов Станислав Геннадьевич, эксперт.

Результаты экспертизы промышленной безопасности здания…

Акулин О. И., Тюгаев А. В., Уланов С. Г. Результаты экспертизы промышленной безопасности здания площадки воздухосборника на станции

Определение возможности дальнейшей эксплуатации здания. При проведении экспертизы промышленной безопасности здания…

Особенности проведения экспертизы промышленной…

Особенности проведения экспертизы промышленной безопасности трубопроводной арматуры.

Трубопроводная арматура считается исправной, если обеспечивается: прочность деталей арматуры и сварных швов, работающих под давлением

Выявление скрытых повреждений стальных конструкций…

Выявление скрытых повреждений стальных конструкций, имеющих огнезащитное покрытие, в процессе проведения экспертизы промышленной безопасности опасных производственных объектов.

Этапы проведения экспертизы промышленной безопасности

Для обеспечения безопасности на опасных производственных объектах подконтрольных Федеральной службе по экологическому, технологическому и атомному надзору. Был подготовлен Федеральный закон № 116-ФЗ от 21.07.1997г.

Похожие статьи

Результаты экспертизы промышленной безопасности здания…

Акулин О. И., Тюгаев А. В., Уланов С. Г. Результаты экспертизы промышленной безопасности здания площадки воздухосборников на станции

Рис. 2. Следы намокания кирпичной кладки (Категория В); Рис. 3. Мелкие трещины, сколы кирпичей, выветривание швов (Категория В)

Результаты экспертизы промышленной безопасности здания…

При проведении экспертизы промышленной безопасности здания заказником были предоставлены передовые научно

Наименование опасного производственного объекта: «Площадка воздухосборников на станции Канаевка Кузнецкой дистанции пути», рег. №…

Технологические трубопроводы из пластмассовых труб…

экспертиза промышленной безопасности (ЭПБ); технологический трубопровод; пластмассы, нормативная техническая документация (НТД).

Вентиляторы промышленных предприятий: особенности проведения экспертизы промышленной безопасности.

Вентиляторы промышленных предприятий: особенности…

Вентиляторы промышленных предприятий: особенности проведения экспертизы промышленной безопасности.

паспорт, экспертиза промышленной безопасности (ЭПБ); вентиляционная система; вентилятор, дефекты, нормативная техническая документация (НТД).

Результаты экспертизы промышленной безопасности здания…

Результаты экспертизы промышленной безопасности здания площадки воздухосборников на станции Елюзань Кузнецкой дистанции пути. Акулин Олег Иванович, генеральный директор; Тюгаев Александр Викторович, эксперт; Уланов Станислав Геннадьевич, эксперт.

Результаты экспертизы промышленной безопасности здания…

Акулин О. И., Тюгаев А. В., Уланов С. Г. Результаты экспертизы промышленной безопасности здания площадки воздухосборника на станции

Определение возможности дальнейшей эксплуатации здания. При проведении экспертизы промышленной безопасности здания…

Особенности проведения экспертизы промышленной…

Особенности проведения экспертизы промышленной безопасности трубопроводной арматуры.

Трубопроводная арматура считается исправной, если обеспечивается: прочность деталей арматуры и сварных швов, работающих под давлением

Выявление скрытых повреждений стальных конструкций…

Выявление скрытых повреждений стальных конструкций, имеющих огнезащитное покрытие, в процессе проведения экспертизы промышленной безопасности опасных производственных объектов.

Этапы проведения экспертизы промышленной безопасности

Для обеспечения безопасности на опасных производственных объектах подконтрольных Федеральной службе по экологическому, технологическому и атомному надзору. Был подготовлен Федеральный закон № 116-ФЗ от 21.07.1997г.

Источник