Толщина стенки сосуда высокого давления

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОСУДЫ И АППАРАТЫ

Нормы и методы расчета на прочность

Vessels and apparatus. Norms and methods of strength calculation

МКС 71.120.01

Дата введения 1990-01-01

_________________

1. РАЗРАБОТАН И ВНЕСЕН Министерством химического и нефтяного машиностроения

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 18.05.89 N 1264

4. Стандарт полностью соответствует СТ СЭВ 596-86, СТ СЭВ 597-77, СТ СЭВ 1039-78, СТ СЭВ 1040-88, СТ СЭВ 1041-88

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. ИЗДАНИЕ (апрель 2003 г.) с Поправкой (ИУС 2-97)

Переиздание (по состоянию на июнь 2008 г.)

Настоящий стандарт устанавливает нормы и методы расчета на прочность цилиндрических обечаек, конических элементов, днищ и крышек сосудов и аппаратов из углеродистых и легированных сталей, применяемых в химической, нефтеперерабатывающей и смежных отраслях промышленности, работающих в условиях однократных и многократных статических нагрузок под внутренним избыточным давлением, вакуумом или наружным избыточным давлением и под действием осевых и поперечных усилий и изгибающих моментов, а также устанавливает значения допускаемых напряжений, модуля продольной упругости и коэффициентов прочности сварных швов. Нормы и методы расчета на прочность применимы при соблюдении “Правил устройства и безопасной эксплуатации сосудов, работающих под давлением”, утвержденных Госгортехнадзором СССР, и при условии, что отклонения от геометрической формы и неточности изготовления рассчитываемых элементов сосудов и аппаратов не превышают допусков, установленных нормативно-технической документацией.

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Расчетная температура

1.1.1. Расчетную температуру используют для определения физико-механических характеристик материала и допускаемых напряжений.

1.1.2. Расчетную температуру определяют на основании теплотехнических расчетов или результатов испытаний.

За расчетную температуру стенки сосуда или аппарата принимают наибольшее значение температуры стенки. При температуре ниже 20 °С за расчетную температуру при определении допускаемых напряжений принимают температуру 20 °С.

1.1.3. Если невозможно провести тепловые расчеты или измерения и если во время эксплуатации температура стенки повышается до температуры среды, соприкасающейся со стенкой, то за расчетную температуру следует принимать наибольшую температуру среды, но не ниже 20 °С.

При обогреве открытым пламенем, отработанными газами или электронагревателями расчетную температуру принимают равной температуре среды, увеличенной на 20 °С при закрытом обогреве и на 50 °С при прямом обогреве, если нет более точных данных.

1.2. Рабочее, расчетное и пробное давление

1.2.1. Под рабочим давлением для сосуда и аппарата следует понимать максимальное внутреннее избыточное или наружное давление, возникающее при нормальном протекании рабочего процесса, без учета гидростатического давления среды и без учета допустимого кратковременного повышения давления во время действия предохранительного клапана или других предохранительных устройств.

1.2.2. Под расчетным давлением в рабочих условиях для элементов сосудов и аппаратов следует понимать давление, на которое проводится их расчет на прочность.

Расчетное давление для элементов сосуда или аппарата принимают, как правило, равным рабочему давлению или выше.

При повышении давления в сосуде или аппарате во время действия предохранительных устройств более чем на 10%, по сравнению с рабочим, элементы аппарата должны рассчитываться на давление, равное 90% давления при полном открытии клапана или предохранительного устройства.

Для элементов, разделяющих пространства с разными давлениями (например, в аппаратах с обогревающими рубашками), за расчетное давление следует принимать либо каждое давление в отдельности, либо давление, которое требует большей толщины стенки рассчитываемого элемента. Если обеспечивается одновременное действие давлений, то допускается проводить расчет на разность давлений. Разность давления принимается в качестве расчетного давления также для таких элементов, которые отделяют пространства с внутренним избыточным давлением от пространства с абсолютным давлением, меньшим чем атмосферное. Если отсутствуют точные данные о разности между абсолютным давлением и атмосферным, то абсолютное давление принимают равным нулю.

Если на элемент сосуда или аппарата действует гидростатическое давление, составляющее 5% и выше рабочего, то расчетное давление для этого элемента должно быть повышено на это же значение.

1.2.3. Под пробным давлением в сосуде или аппарате следует понимать давление, при котором проводится испытание сосуда или аппарата.

1.2.4. Под расчетным давлением в условиях испытаний для элементов сосудов или аппаратов следует понимать давление, которому они подвергаются во время пробного испытания, включая гидростатическое давление, если оно составляет 5% или более пробного давления.

1.3. Расчетные усилия и моменты

За расчетные усилия и моменты принимают действующие для соответствующего состояния нагружения (например, при эксплуатации, испытании или монтаже) усилия и моменты, возникающие в результате действия собственной массы присоединенных трубопроводов, ветровой, снеговой и других нагрузок.

Расчетные усилия и моменты от ветровой нагрузки и сейсмических воздействий определяют по ГОСТ 24756.

1.4. Допускаемое напряжение, коэффициенты запаса прочности и устойчивости

1.4.1. Допускаемое напряжение при расчете по предельным нагрузкам сосудов и аппаратов, работающих при статических однократных* нагрузках, определяют:

– для углеродистых и низколегированных сталей

; (1)

. (2)

______________

* Если сосуды и аппараты работают при многократных статических нагрузках, но количество циклов нагружения от давления, стесненности температурных деформаций или других воздействий не превышает 10, то такая нагрузка в расчетах на прочность условно считается однократной. При определении числа циклов нагружения не учитывают колебание нагрузки в пределах 15% расчетной.

Предел ползучести используют для определения допускаемого напряжения в тех случаях, когда отсутствуют данные по пределу длительной прочности или по условиям эксплуатации необходимо ограничить величину деформации (перемещения).

При отсутствии данных по условному пределу текучести при 1%-ном остаточном удлинении допускаемое напряжение для аустенитной стали определяют по формуле (1).

Для условий испытания допускаемое напряжение определяют по формуле

. (3)

Для условий испытаний сосудов и аппаратов из аустенитных сталей допускаемое напряжение определяют по формуле

. (4)

1.4.2. Коэффициенты запаса прочности должны соответствовать значениям, приведенным в табл.1.

Таблица 1

Условие нагружения | Коэффициент запаса прочности | |||

Рабочие условия | 1,5 | 2,4 | 1,5 | 1,0 |

Условия испытания: | ||||

– гидравлические испытания | 1,1 | – | – | – |

– пневматические испытания | 1,2 | – | – | – |

Условия монтажа | 1,1 | – | – | – |

Для сосудов и аппаратов группы 3, 4 по “Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением” Госгортехнадзора СССР коэффициент запаса прочности по временному сопротивлению допускается принимать равным 2,2.

В случае, если допускаемое напряжение для аустенитных сталей определяют по формуле (1), коэффициент запаса прочности по условному пределу текучести для рабочих условий принимается равным 1,3.

Расчет на прочность цилиндрических обечаек и конических элементов, выпуклых и плоских днищ для условий испытания проводить не требуется, если расчетное давление в условиях испытания будет меньше, чем расчетное давление в рабочих условиях, умноженное на 1,35 .

1.4.3. Поправочный коэффициент к допускаемым напряжениям () должен быть равен единице, за исключением стальных отливок, для которых коэффициент имеет следующие значения:

0,8 – для отливок, подвергающихся индивидуальному контролю неразрушающими методами;

0,7 – для остальных отливок.

1.4.4. Для сталей, широко используемых в химическом, нефтехимическом и нефтеперерабатывающем машиностроении, допускаемые напряжения для рабочих условий при 1 должны соответствовать приведенным в приложении 1.

1.4.5. Для стального листового проката, изготовляемого согласно техническим условиям по двум группам прочности, допускаемые напряжения для первой группы прочности принимают по табл.5 приложения 1. Для листового проката второй группы прочности (стали ВСт3пс, ВСт3сп, ВСт3Гпс и 09Г2С) допускаемое напряжение, принимаемое по табл.5 приложения 1, увеличивают на 6%, а для стали 09Г2 – на 7%. При применении сталей ВСт3пс, ВСт3сп и ВСт3Гпс второй группы прочности при температуре выше 250 °С, а сталей 09Г2С и 09ГС второй группы прочности при температуре свыше 300 °С допускаемые напряжения принимают такими же, как для стали первой группы.

1.4.6. Разрешается допускаемое напряжение при температуре 20 °С определять по п.1.4.1, принимая гарантированные значения механических характеристик в соответствии со стандартами или техническими условиями на стали с учетом толщины листового проката. При повышенных температурах допускаемые напряжения, принимаемые с учетом толщины проката и групп прочности стали, разрешается определять по нормативно-технической документации, утвержденной в установленном порядке.

1.4.7. Расчетные механические характеристики, необходимые для определения допускаемых напряжений при повышенных температурах для сталей, не приведенных в приложении 1, определяют после проведения испытаний представительного количества образцов, обеспечивающих гарантированные значения прочностных свойств.

Источник

ГОСТ 25215-82

(СТ СЭВ 3027-81)

Группа Т02

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Сосуды и аппараты высокого давления

ОБЕЧАЙКИ И ДНИЩА

Нормы и методы расчета на прочность

High pressure vessels and apparatuses.

Shells and s. Norms and methods of strength calculation

Предисловие

РАЗРАБОТАН Министерством химического и нефтяного машиностроения

В.И.Лившиц, канд. техн. наук (руководитель темы); В.Г.Татаринов, канд. техн. наук; П.Г.Пимштейн, канд. техн. наук; Р.М.Романова

ВНЕСЕН Министерством химического и нефтяного машиностроения

Член коллегии А.М.Васильев

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 16 апреля 1982 г. N 1551

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 17.04.90 N 907 с 01.11.90 и опубликованное в ИУС N 7, 1990 г.

Изменение N 1 внесено юридическим бюро “Кодекс” по тексту ИУС N 7, 1990 г.

Настоящий стандарт распространяется на однослойные обечайки, плоские и выпуклые днища сосудов и аппаратов кованых, ковано-сварных стальных, а также однослойных сосудов и аппаратов, изготовленных из стального листового проката, работающих при статических нагрузках под действием внутреннего избыточного давления свыше 10 до 100 МПа в химической, нефтеперерабатывающей и других отраслях промышленности, и устанавливает нормы и методы расчета на прочность однослойных обечаек, плоских и выпуклых днищ.

Требования настоящего стандарта действительны при условии, что расчетная температура не превышает значений, при которых в расчетах на прочность учитывается ползучесть материалов. В случае отсутствия точных данных о температуре, настоящий стандарт применим при расчетной температуре, не превышающей 380 °С для углеродистой стали, 420 °С для низколегированной и среднелегированной сталей и 525 °С для аустенитной стали.

Стандарт полностью соответствует СТ СЭВ 3027-81.

(Измененная редакция, Изм. N 1).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Расчетная температура, рабочее и расчетное избыточные давления (далее – рабочее и расчетное давления) – по ГОСТ 14249-89.

Условные обозначения величин в соответствии с приложением 2.

1.2. Значение пробного избыточного давления (далее – пробного давления) при гидравлических испытаниях следует определять по “Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением”, утвержденным Госгортехнадзором СССР.

1.3. Допускаемое напряжение при расчете по предельным нагрузкам конструктивных элементов из углеродистых, низколегированных и среднелегированных сталей вычисляют по формуле

. (1)

Коэффициенты , в зависимости от условий нагружения следует определять в соответствии с таблицей.

Условия нагружения | Коэффициент запаса прочности | |

Рабочие условия | 1,5 | 2,4 |

Условия испытания | 1,1 | – |

1.4. Если значение пробного давления больше значения, определяемого по формуле 1,35 , то следует проводить проверку на прочность конструктивных элементов сосудов и аппаратов, подставляя в соответствующие формулы значение пробного давления. При этом коэффициент выбирают в соответствии с таблицей.

1.5. В формулы для расчетов на прочность элементов сосудов и аппаратов, имеющих сварные соединения, необходимо вводить коэффициент , учитывающий снижение прочности сварного шва по сравнению с основным металлом. Для сосудов и аппаратов, изготовленных из стального листового проката с продольным сварным швом, значения коэффициента – по ГОСТ 14249-89. Для сосудов и аппаратов кованых, кованосварных стальных коэффициент принимают равным 1.

1.6. Значение прибавки к расчетным толщинам конструктивных элементов сосуда или аппарата – по ГОСТ 14249-89. При расчете выпуклых днищ, изготовленных штамповкой, технологическая прибавка для компенсации утонения учитывается во всех случаях.

1.7. Расчет на усталостную прочность цилиндрических однослойных обечаек и днищ, а также других конструктивных элементов сосудов и аппаратов не производится, если число циклов нагружения не превышает 1000 и обеспечиваются следующие условия:

скорость подъема температуры стенки сосуда или аппарата при выводе на режим или во время рабочего процесса не превышает 30 °с/ч;

температура стенки внутри сосуда или аппарата, не имеющего наружной теплоизоляции, не более 200 °С;

температура стенки сосуда или аппарата, при использовании аустенитных сталей в качестве защитного слоя для корпуса, выполненного из углеродистой и низколегированной сталей, не превышает 200 °С независимо от наличия наружной теплоизоляции.

1.8. Если расчетное число циклов нагружений превышает 1000 или не выполняется какое-либо из требований п.1.8 настоящего стандарта, то кроме расчета по данному стандарту следует выполнять проверку на усталостную прочность. При выполнении условий п.1.8 настоящего стандарта и колебании нагрузки от действия давления, не превышающем 15% расчетной, проверку на усталостную прочность не проводят.

Раздел 1. (Измененная редакция, Изм. N 1).

2. РАСЧЕТ НА ПРОЧНОСТЬ ЦИЛИНДРИЧЕСКИХ ОДНОСЛОЙНЫХ ОБЕЧАЕК

2.1. Расчет применим для цилиндрических обечаек при условии

.

2.2. Толщину цилиндрической однослойной обечайки следует рассчитывать по формулам:

, (2)

. (3)

2.3. Расчетный коэффициент толстостенности следует рассчитывать по формуле

. (4)

Значения выбирают по справочному приложению 1.

2.4. Допускаемое давление следует рассчитывать по формуле

, (5)

. (6)

3. РАСЧЕТ НА ПРОЧНОСТЬ ПЛОСКИХ ДНИЩ

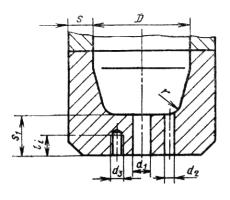

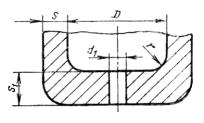

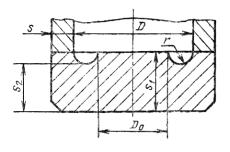

3.1. На черт.1-3 приведены расчетные модели плоских днищ. Чертежи не определяют конструкцию плоских днищ и приведены для указания расчетных размеров.

Плоское днище с коническим переходом

Плоское днище с радиусным переходом

Плоское днище с проточкой

Черт.3

3.2. Расчет применим для плоских днищ при условии

.

3.3. Толщину днищ с коническим и радиусным переходами следует рассчитывать по формулам:

, (7)

. (8)

3.4. Расчетный диаметр определяют по формулам

для днищ с коническим переходом (черт. 1)

, (9)

для днищ с радиусным переходом и днищ с проточкой (черт. 2 и 3)

(9a)

(Измененная редакция, Изм. N 1).

3.5. Допускаемое давление для днищ с коническим и радиусным переходами

. (10)

3.6. Коэффициент ослабления днища неукрепленными отверстиями для плоских днищ всех типов следует определять по формуле

, (11)

в случае одиночного центрального отверстия по формуле

. (12)

3.7. В случае несквозного отверстия в формулы (11) и (12) подставляют значение расчетного диаметра , определяемого с учетом глубины отверстия.

Источник

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОСУДЫ И АППАРАТЫ ВЫСОКОГО ДАВЛЕНИЯ

ОБЕЧАЙКИ И ДНИЩА

НОРМЫ И МЕТОДЫ РАСЧЕТА НА ПРОЧНОСТЬ

ГОСТ 25215-82

(СТ СЭВ 3027-81)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Сосуды и аппараты высокого давления ОБЕЧАЙКИ И ДНИЩА Нормы и методы расчета на прочность High-pressure vessels and apparatus. Shells and s. Norms and methods of strength calculation | ГОСТ 25215-82 (СТ СЭВ 3027-81) |

Постановлением Государственного комитета СССР по стандартам от 16 апреля 1982 г. № 1551 срок введения установлен

с 01.07.83

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на однослойные обечайки, плоские и выпуклые днища сосудов и аппаратов кованых, ковано-сварных стальных, а также однослойных сосудов и аппаратов, изготовленных из стального листового проката, работающих при статических нагрузках под действием внутреннего избыточного давления свыше 10 до 100 МПа в химической, нефтеперерабатывающей и других отраслях промышленности, и устанавливает нормы и методы расчета на прочность однослойных обечаек, плоских и выпуклых днищ.

Требования настоящего стандарта действительны при условии, что расчетная температура не превышает значений, при которых в расчетах на прочность учитывается ползучесть материалов. В случае отсутствия точных данных о температуре, настоящий стандарт применим при расчетной температуре, не превышающей 380 °С для углеродистой стали, 420 °С для низколегированной и среднелегированной сталей и 525 °С для аустенитной стали.

Стандарт полностью соответствует СТ СЭВ 3027-81.

(Измененная редакция, Изм. № 1).

1.1. Расчетная температура, рабочее и расчетное избыточные давления (далее – рабочее и расчетное давления) – по ГОСТ 14249-80.

Условные обозначения величин в соответствии с приложением 2.

(Измененная редакция, Изм. № 1).

1.2. Значение пробного избыточного давления (далее – пробного давления) при гидравлических испытаниях следует определять по “Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением”, утвержденным Госгортехнадзором СССР.

(Измененная редакция, Изм. № 1).

1.3. Допускаемое напряжение при расчете по предельным нагрузкам конструктивных элементов из углеродистых, низколегированных и среднелегированных сталей вычисляют по формуле

(1)

Коэффициенты nт и nв в зависимости от условий нагружения следует определять в соответствии с таблицей.

Условия нагружения | Коэффициент запаса прочности | |

Рабочие условия | 1,5 | 2,4 |

Условия испытания | 1,1 | – |

(Измененная редакция, Изм. № 1).

1.4. Если значение пробного давления больше значения, определяемого по формуле , то следует проводить проверку на прочность конструктивных элементов сосудов и аппаратов, подставляя в соответствующие формулы значение пробного давления. При этом коэффициент nт выбирают в соответствии с таблицей.

(Измененная редакция, Изм. № 1).

1.5. В формулы для расчетов на прочность элементов сосудов и аппаратов, имеющих сварные соединения, необходимо вводить коэффициент , учитывающий снижение прочности сварного шва по сравнению с основным металлом. Для сосудов и аппаратов, изготовленных из стального листового проката с продольным сварным швом, значения коэффициента – по ГОСТ 14249-89. Для сосудов и аппаратов кованых, кованосварных стальных коэффициент I принимают равным I.

(Измененная редакция, Изм. № 1).

1.6. Значение прибавки С к расчетным толщинам конструктивных элементов сосуда или аппарата – по ГОСТ 14249-80. При расчете выпуклых днищ, изготовленных штамповкой, технологическая прибавка для компенсации утонения учитывается во всех случаях.

(Измененная редакция, Изм. № 1).

1.7. Расчет на усталостную прочность цилиндрических однослойных обечаек и днищ, а также других конструктивных элементов сосудов и аппаратов не производится, если число циклов нагружения не превышает 1000 и обеспечиваются следующие условия:

скорость подъема температуры стенки сосуда или аппарата при выводе на режим или во время рабочего процесса не превышает 30 °с/ч;

температура стенки внутри сосуда или аппарат, не имеющего наружной теплоизоляции, не более 200 °С;

температура стенки сосуда или аппарата, при использовании аустенитных сталей в качестве защитного слоя для корпуса, выполненного из углеродистой и низколегированной сталей, не превышает 200 °С независимо от наличия наружной теплоизоляции.

(Измененная редакция, Изм. № 1).

1.8. Если расчетное число циклов нагружений превышает 1000 или не выполняется какое-либо из требований п. 1.8 настоящего стандарта, то кроме расчета по данному стандарту следует выполнять проверку на усталостную прочность. При выполнении условий п. 1.8 настоящего стандарта и колебании нагрузки от действия давления, не превышающем 15 % расчетной, проверку на усталостную прочность не проводят.

(Измененная редакция, Изм. № 1).

2.1. Расчет применим для цилиндрических обечаек при условии

2.2. Толщину цилиндрической однослойной обечайки следует рассчитывать по формулам:

(2)

(3)

2.3. Расчетный коэффициент толстостенности следует рассчитывать по формуле

. (4)

Значения выбирают по справочному приложению 1.

2.4. Допускаемое давление следует рассчитывать по формуле

, (5)

где

. (6)

3.1. На черт. 1- 3 приведены расчетные модели плоских днищ. Чертежи не определяют конструкцию плоских днищ и приведены для указания расчетных размеров.

Плоское днище с коническим переходом

Черт. 1

Плоское днище с радиусным переходом

Черт. 2

Плоское днище с проточкой

Черт. 3

3.2. Расчет применим для плоских днищ при условии

3.3. Толщину днищ с коническим и радиусным переходами следует рассчитывать по формулам:

(7)

(8)

3.4. Расчетный диаметр определяют по формулам

для днищ с коническим переходом ( черт. 1)

(9)

для днищ с радиусным переходом и днищ с проточкой ( черт. 2 и 3)

(9а)

(Измененная редакция, Изм. № 1).

3.5. Допускаемое давление для днищ с коническим и радиусным переходами

(10)

3.6. Коэффициент ослабления днища неукрепленными отверстиями для плоских днищ всех типов следует определять по формуле

( 11)

в случае одиночного центрального отверстия по формуле

(12)

3.7. В случае несквозного отверстия в формулы (11) и ( 12) подставляют значение расчетного диаметра , определяемого с учетом глубины отверстия.

(13)

3.8. Расчет плоского днища с проточкой применим при соблюдении следующих условий:

(14)

(15)

(16)

3.9. Толщина плоского днища с проточкой должна быть рассчитана по формулам:

(17)

(18)

3.10. Допускаемое давление для плоского днища с проточкой следует рассчитывать по формуле

(19)

где

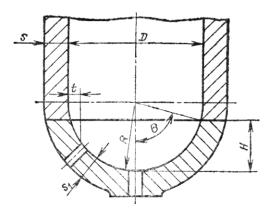

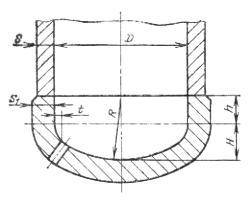

4.1. На черт. 4, 5 приведены расчетные модели выпуклых днищ. Чертежи не определяют конструкцию выпуклых днищ и приведены для указания расчетных размеров.

Сферическое днище

Черт. 4

Эллиптическое днище

Черт. 5

4.2. Расчет применим для сферических и эллиптических днищ при соблюдении следующих условий:

1)

2) расстояние от края отверстия до внутренней цилиндрической поверхности ;

3) угол между нормалью к внутренней поверхности на краю днища и осью сосуда или аппарата °.

4.3. Толщина выпуклого днища

(20)

(21)

Если длина цилиндрической отбортованной части

то толщина днища должна быть не меньше толщины обечайки, рассчитанной по формуле (2).

4.4. Допускаемое давление

(22)

4.5. Расчетный радиус кривизны днища

(23)

где R= D – для эллиптических днищ с H=0,25 D;

R=0,5 D – для полусферических днищ с H=0, 5 D.

Справочное

Определение коэффициента

0,05 | 1,051 | 0,27 | 1,310 | 0,49 | 1,632 |

0,06 | 1,062 | 0,28 | 1,323 | 0,50 | 1,649 |

0,07 | 1,072 | 0,29 | 1,336 | 0,51 | 1,665 |

0,08 | 1,083 | 0,30 | 1,350 | 0,52 | 1,682 |

0,09 | 1,094 | 0,31 | 1,363 | 0,53 | 1,699 |

0,10 | 1,105 | 0,32 | 1,377 | 0,54 | 1,716 |

0,11 | 1,116 | 0,33 | 1,391 | 0,55 | 1,733 |

0,12 | 1,128 | 0,34 | 1,405 | 0,56 | 1,750 |

0,13 | 1,139 | 0,35 | 1,419 | 0,57 | 1,768 |

0,14 | 1,150 | 0,36 | 1,433 | 0,58 | 1,786 |

0,15 | 1,162 | 0,37 | 1,448 | 0,59 | 1,804 |

0,16 | 1,174 | 0,38 | 1,462 | 0,60 | 1,822 |

0,17 | 1,185 | 0,39 | 1,477 | 0,61 | 1,840 |

0,18 | 1,197 | 0,40 | 1,492 | 0,62 | 1,859 |

0,19 | 1,209 | 0,41 | 1,507 | 0,63 | 1,878 |

0,20 | 1,221 | 0,42 | 1,522 | 0,64 | 1,896 |

0,21 | 1,234 | 0,43 | 1,537 | 0,65 | 1,916 |

0,22 | 1,246 | 0,44 | 1,553 | 0,66 | 1,935 |

0,23 | 1,259 | 0,45 | 1,568 | 0,67 | 1,954 |

0,24 | 1,271 | 0,46 | 1,584 | 0,68 | 1,974 |

0,25 | 1,284 | 0,47 | 1,600 | 0,69 | 1,994 |

0,26 | 1,297 | 0,48 | 1,616 | 0,70 | 2,014 |

Справочное

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ, ПРИМЕНЯЕМЫЕ В РАСЧЕТНЫХ ФОРМУЛАХ

С | – сумма прибавок к расчетной толщине обечайки или днища, мм (см); |

D | – внутренний диаметр сосуда или аппарата, мм (см); |

D 0 | – внутренний диаметр проточки, мм (см); |

DR | – расчетный диаметр плоского днища, мм (см); |

d 1 | – диаметр центрального отверстия, мм (см); |

d 2 | – диаметр сквозного отверстия, мм (см); |

d 3 | – диаметр несквозного отверстия или наружный диаметр резьбы несквозного отверстия, мм (см) |

d 3 R | – расчетный диаметр несквозного отверстия, мм (см); |

– сумма диаметров отверстий для наиболее ослабленного диаметрального сечения, мм (см); | |

Н | – внутренняя высота сферической или эллиптической части днища, мм (см); |

h | – длина цилиндрической отбортовки выпуклого днища, мм (см); |

К | – коэффициент прочности днища; |

К0 | – коэффициент ослабления днища отверстиями; |

li | – глубина i -го отверстия, мм (см); |

n в | – коэффициент запаса прочности по временному сопротивлению (пределу прочности); |

n т | – коэффициент запаса прочности по пределу текучести; |

p | – расчетное давление в сосуде или аппарате, МПа (кгс/см2); |

– допускаемое давление, МПа (кгс/см2); | |

R | – расчетный радиус кривизны днища по внутренней поверхности, мм (см); |

r | -радиус закругления, мм (см); |

S | – испонительная толщина цилиндрической обечайки, мм (см); |

Sr | – расчетная толщина цилиндрической обечайки, мм (см); |

S 1 | – исполнительная толщина днища, мм (см); |

S 1 R | – расчетная толщина днища, мм (см); |

S 2 | – минимальная толщина днища в зоне проточки, мм (см); |

t | – расстояние от края отверстия до внутренней стенки сосуда или аппарата, мм (см); |

– коэффициент толстостенности; | |

– расчетный коэффициент толстостенности; | |

– угол между нормалью к внутренней поверхности на краю днища и осью сосуда или аппарата, градус; | |

– минимальное значение временного сопротивления (предела прочности) при расчетной температуре, МПа (кгс/см2); | |

– минимальное значение предела текучести при расчетной температуре, МПа (кгс/см2); | |

– минимальное значение условного предела текучести при расчетной температуре (напряжение, при котором остаточное удлинение достигает 0,2 %), МПа (кгс/см2); | |

– допускаемое напряжение при расчетной температуре, МПа (кгс/см2); | |

– допускаемое напряжение при температуре 20 ° С, МПа (кгс/см2); | |

– коэффициент прочности сварных соединений. |

Источник