Тонкостенные сосуды 2 цилиндра

С позиций конструктивного оформления сварных соединений и технологии изготовления сосуд считают тонкостенным, если толщина стенки не превышает 7-10 мм.

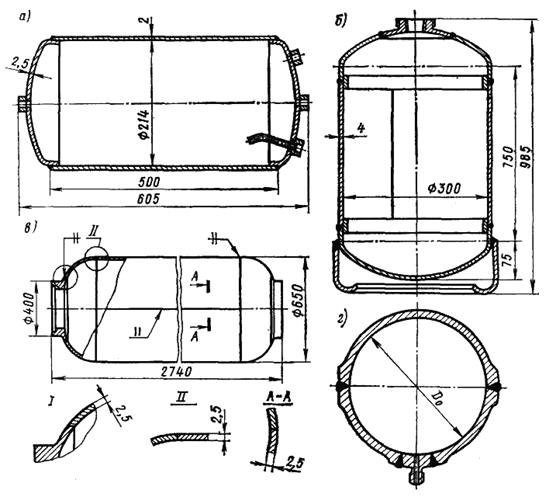

Тонкостенным сосудам обычно придают форму цилиндра, сферы или тора (рис. 10.12).

Рис.10.12. Характерные типы тонкостенных сосудов:

а – сферический; б – цилиндрический; в – торовый

Выбор формы может определяться различными соображениями. Сферический сосуд при заданной емкости имеет минимальную массу, который можно компактно разместить, например, вокруг камеры сгорания ЖРД, цилиндрическая форма сосуда обеспечивает наиболее технологичное конструктивное оформление. Соединения осуществляют продольными, кольцевыми и круговыми швами. Тонкостенные сосуды обычно являются конструктивными элементами различных транспортных установок. В тех случаях, когда не требуется экономия массы, используют хорошо сваривающиеся материалы невысокой прочности. В зависимости от свариваемости металла и его чувствительности к концентрации напряжений представления о технологичности одного и того же конструктивного оформления могут оказаться различными. Характерная для низкоуглеродистых сталей хорошая свариваемость и малая чувствительность к концентрации напряжений позволяют использовать любые типы сварных соединений. Поэтому при использовании таких материалов главной задачей ставится снижение трудоемкости изготовления изделия. Примером этого служат конструкции тормозных воздушных баллонов грузовых автомобилей, изготовляемых в условиях крупносерийного и массового производства, когда технологичность изделия особенно важна. Такой баллон (рис. 10.13 а) имеет обечайку из горячекатаной стали 20кп и два штампованных днища из стали 08кп толщиной 2,5 мм. К днищу дуговой или рельефной сваркой приварены бобышки. Соединение днища с обечайкой нахлесточное. Такое решение облегчает механизацию сборки путем одновременной запрессовки обоих днищ в обечайку. Для этого отбортованной части днищ придают коническую форму, обеспечивающую центровку их относительно обечайки при сборке. Ацетиленовый баллон (рис. 10.13 б) выполнен из более прочной низколегированной стали 15ХСНД, и нахлесточные соединения при его изготовлении недопустимы. Все рабочие соединения стыковые, причем кольцевые швы допускается выполнять на подкладках.

Рис.10.13. Тонкостенные сосуды:

а – тормозной резервуар грузового автомобиля; б – ацетиленовый баллон; в – сосуд высокого давления; г – шар-баллон из титанового сплава

При использовании высокопрочной стали 25ХСНВФА (σв =1400 МПа) подкладные кольца у стыковых соединений уже применять нельзя (рис. 10.13 в).

Иногда для понижения рабочих напряжений в зоне сварного соединения увеличивают толщину металла в местах расположения швов (рис. 10.13 г).

Напряжения в продольном шве цилиндрической части радиусом R с толщиной стенки s

σ =pR/s, (10.22)

а в поперечном шве

σ1=pR/(2s). (10.23)

Напряжения в сферической части радиуса Roс толщиной so составляют

σo =pRo /(2so). (10.24)

Действительная конструктивная прочность сосудов в результате концентрации напряжений может оказаться ниже предельной. Большое влияние оказывает отношение σт/σв. В случае если σт/σв=0,6 – 0,75, конструктивная прочность сосуда приближается к предельной. Если σт/σв=0,9, то конструктивная прочность может оказаться значительно меньше предельной.

Если в тонкостенном сосуде создается вакуум, то оболочки надо проверить на устойчивость. Цилиндрические оболочки при длине L<10r, где r -радиус цилиндра, проверяются по формуле

σкр=0,55Е r (s/r)3/2 /L, (10.25)

где σкр – критическое напряжение; s -толщина оболочки, Е – модуль упругости.

Устойчивость сферической оболочки определяется формулой

σкр=0,1 Es/r. (10.26)

Допускаемое напряжение [σ]≤ σкрm, где m=0,8 – коэффициент условий работы.

Тонкостенные сосуды в виде различных тормозных баллонов для наземного транспорта изготовляют крупными сериями, используя хорошо свариваемые материалы относительно невысокой прочности. Примером может служить воздушный тормозной резервуар железнодорожного вагона из углеродистой стали. Он имеет отбортованные днища, приваренные к обечайке стыковым соединением. Его выполняют либо на остающемся подкладном кольце (рис 10.14 а), либо с проточкой отбортованной части днища (рис 10.14 6).

Рис.10.14. Воздушный тормозной резервуар железнодорожного вагона

Чем больше диаметр DH, тем более нагруженными оказываются резервуары; при расчете на прочность учитывают возможность уменьшения толщины стенок в результате коррозии на 0,7-1 мм. Коэффициент запаса прочности n = σв/ [σ]рпринимают не менее 3,5.

Сосуды со стенками средней толщины (до 40 мм) широко используются в химическом аппаратостроении, а также как емкости для хранения и транспортирования жидкостей и сжиженных газов. Нередко требуется защита рабочей поверхности аппарата от коррозионного воздействия среды и сохранение вязкости и пластичности материала несущих конструктивных элементов при низкой температуре. Поэтому используемые материалы весьма разнообразны: углеродистые и высоколегированные стали, медь, алюминий, титан и их сплавы. Так как для обеспечения необходимого срока службы аппарата достаточно иметь слой коррозионно-стойкого материала толщиной всего несколько миллиметров, то нередко используют двухслойный прокат. Аппаратуру емкостного типа обычно выполняют в виде цилиндрических сосудов. При избыточном давлении 0,4-1,6 МПа и выше, а также в емкостях, используемых для транспортировки жидкостей, соединения листовых элементов обечаек и днищ выполняют только стыковыми.

Барабаны котлов

В состав котельных агрегатов входят барабан, экономайзеры, пароперегреватели и камеры. Барабаны котлов высокой производительности имеют диаметры 1600-1800 мм, толщина их стенок достигает 100 мм. Барабан по длине состоит из отдельных обечаек; днища барабанов, как правило, штампованные. Все соединения выполняются электрошлаковой и дуговой сваркой.

Для котельных сосудов типа барабанов (рис. 10.15) характерно большое число штуцеров различного назначения.

Рис.10.15. Общий вид сварного барабана котла

Поэтому при проектировании котельного оборудования большое внимание уделяют определению допустимого размера неукрепленного отверстия и расчету укрепления отверстий. Учет ослабления стенки отверстием осуществляют введением коэффициента φ. При продольном расположении отверстий

φпрод = (t – d)/ t, (10.27)

где t – расстояние между центрами отверстий в продольном направлении; d– диаметр отверстия.

Если диаметр отверстия превышает допускаемый (dпр), то должна быть увеличена толщина стенки сосуда или отверстие должно быть укреплено приваркой утолщенного штуцера или накладки (рис. 10.16).

В сосудах, работающих при температуре выше 300 °С при толщине обечайки более 40 мм, применение накладок не рекомендуется из-за опасности появления значительных температурных напряжений. Для них более рационально укрепление отверстия штуцером (рис. 10.16 б) или вваркой стыковым швом элемента большей толщины (рис. 10.16 г). Площадь сечения сварных швов fсв. присоединяющих штуцера или накладки к укрепляемому элементу, принимают без учета усиления.

Рис.10.16. Типы укрепления отверстий сосудов: а – утолщенным штуцером; б – штуцером, не испытывающем давления; в – накладкой; г – вваркой утолщенного листа

Разделка под приварку штуцеров должна обеспечивать соединение их с барабаном или камерой по всей толщине штуцера. Разрешается приваривать штуцера без разделки, если при ручной дуговой сварке толщина их стенки не более 10 мм и при автоматической дуговой сварке под флюсом – не более 15 мм.

Рассмотренный метод расчета не учитывает влияния местной концентрации напряжений у отверстий. Полагают, что при высокой пластичности сталей появление местных небольших упругопластических деформаций не снижает работоспособности конструкций. При действии переменных нагрузок прочность сосудов может снижаться, особенно при использовании высокопрочных сталей (σв =800 – 900 МПа). Разрушения образуются в зонах концентрации напряжений: в местах приварки фланцев, труб, патрубков, штуцеров. Вероятность малоциклового разрушения заметно возрастает, когда в зоне концентрации оказываются дефекты.

Для надежной работы котлов и сосудов большое значение имеют пластические свойства металла и низкий уровень остаточных напряжений. Поэтому сварные конструкции котлов подвергают термической обработке. Для устранения остаточных напряжений в конструкциях из низкоуглеродистой стали достаточно высокого отпуска при T=600 – 650 °С.

Источник

Тонкостенные сосуды

С позиций конструктивного оформления сварных соединений и технологии изготовления сосуд считают тонкостенным, если толщина стенки не превышает 7-10 мм.

Тонкостенным сосудам обычно придают форму цилиндра, сферы или тора (рис. 10.12).

Рис.10.12. Характерные типы тонкостенных сосудов:

а – сферический; б – цилиндрический; в — торовый

Выбор формы может определяться различными соображениями. Сферический сосуд при заданной емкости имеет минимальную массу, который можно компактно разместить, например, вокруг камеры сгорания ЖРД, цилиндрическая форма сосуда обеспечивает наиболее технологичное конструктивное оформление. Соединения осуществляют продольными, кольцевыми и круговыми швами. Тонкостенные сосуды обычно являются конструктивными элементами различных транспортных установок. В тех случаях, когда не требуется экономия массы, используют хорошо сваривающиеся материалы невысокой прочности. В зависимости от свариваемости металла и его чувствительности к концентрации напряжений представления о технологичности одного и того же конструктивного оформления могут оказаться различными. Характерная для низкоуглеродистых сталей хорошая свариваемость и малая чувствительность к концентрации напряжений позволяют использовать любые типы сварных соединений. Поэтому при использовании таких материалов главной задачей ставится снижение трудоемкости изготовления изделия. Примером этого служат конструкции тормозных воздушных баллонов грузовых автомобилей, изготовляемых в условиях крупносерийного и массового производства, когда технологичность изделия особенно важна. Такой баллон (рис. 10.13 а) имеет обечайку из горячекатаной стали 20кп и два штампованных днища из стали 08кп толщиной 2,5 мм. К днищу дуговой или рельефной сваркой приварены бобышки. Соединение днища с обечайкой нахлесточное. Такое решение облегчает механизацию сборки путем одновременной запрессовки обоих днищ в обечайку. Для этого отбортованной части днищ придают коническую форму, обеспечивающую центровку их относительно обечайки при сборке. Ацетиленовый баллон (рис. 10.13 б) выполнен из более прочной низколегированной стали 15ХСНД, и нахлесточные соединения при его изготовлении недопустимы. Все рабочие соединения стыковые, причем кольцевые швы допускается выполнять на подкладках.

Рис.10.13. Тонкостенные сосуды:

а – тормозной резервуар грузового автомобиля; б – ацетиленовый баллон; в – сосуд высокого давления; г – шар-баллон из титанового сплава

При использовании высокопрочной стали 25ХСНВФА (σв =1400 МПа) подкладные кольца у стыковых соединений уже применять нельзя (рис. 10.13 в).

Иногда для понижения рабочих напряжений в зоне сварного соединения увеличивают толщину металла в местах расположения швов (рис. 10.13 г).

Напряжения в продольном шве цилиндрической части радиусом R с толщиной стенки s

а в поперечном шве

Напряжения в сферической части радиуса Roс толщиной so составляют

Действительная конструктивная прочность сосудов в результате концентрации напряжений может оказаться ниже предельной. Большое влияние оказывает отношение σт/σв. В случае если σт/σв=0,6 — 0,75, конструктивная прочность сосуда приближается к предельной. Если σт/σв=0,9, то конструктивная прочность может оказаться значительно меньше предельной.

Если в тонкостенном сосуде создается вакуум, то оболочки надо проверить на устойчивость. Цилиндрические оболочки при длине L 3/2 /L, (10.25)

где σкр — критическое напряжение; s -толщина оболочки, Е — модуль упругости.

Устойчивость сферической оболочки определяется формулой

Допускаемое напряжение [σ]≤ σкрm, где m=0,8 — коэффициент условий работы.

Тонкостенные сосуды в виде различных тормозных баллонов для наземного транспорта изготовляют крупными сериями, используя хорошо свариваемые материалы относительно невысокой прочности. Примером может служить воздушный тормозной резервуар железнодорожного вагона из углеродистой стали. Он имеет отбортованные днища, приваренные к обечайке стыковым соединением. Его выполняют либо на остающемся подкладном кольце (рис 10.14 а), либо с проточкой отбортованной части днища (рис 10.14 6).

Рис.10.14. Воздушный тормозной резервуар железнодорожного вагона

Чем больше диаметр DH, тем более нагруженными оказываются резервуары; при расчете на прочность учитывают возможность уменьшения толщины стенок в результате коррозии на 0,7-1 мм. Коэффициент запаса прочности n = σв/ [σ]рпринимают не менее 3,5.

Сосуды со стенками средней толщины (до 40 мм) широко используются в химическом аппаратостроении, а также как емкости для хранения и транспортирования жидкостей и сжиженных газов. Нередко требуется защита рабочей поверхности аппарата от коррозионного воздействия среды и сохранение вязкости и пластичности материала несущих конструктивных элементов при низкой температуре. Поэтому используемые материалы весьма разнообразны: углеродистые и высоколегированные стали, медь, алюминий, титан и их сплавы. Так как для обеспечения необходимого срока службы аппарата достаточно иметь слой коррозионно-стойкого материала толщиной всего несколько миллиметров, то нередко используют двухслойный прокат. Аппаратуру емкостного типа обычно выполняют в виде цилиндрических сосудов. При избыточном давлении 0,4-1,6 МПа и выше, а также в емкостях, используемых для транспортировки жидкостей, соединения листовых элементов обечаек и днищ выполняют только стыковыми.

Барабаны котлов

В состав котельных агрегатов входят барабан, экономайзеры, пароперегреватели и камеры. Барабаны котлов высокой производительности имеют диаметры 1600-1800 мм, толщина их стенок достигает 100 мм. Барабан по длине состоит из отдельных обечаек; днища барабанов, как правило, штампованные. Все соединения выполняются электрошлаковой и дуговой сваркой.

Для котельных сосудов типа барабанов (рис. 10.15) характерно большое число штуцеров различного назначения.

Рис.10.15. Общий вид сварного барабана котла

Поэтому при проектировании котельного оборудования большое внимание уделяют определению допустимого размера неукрепленного отверстия и расчету укрепления отверстий. Учет ослабления стенки отверстием осуществляют введением коэффициента φ. При продольном расположении отверстий

где t — расстояние между центрами отверстий в продольном направлении; d— диаметр отверстия.

Если диаметр отверстия превышает допускаемый (dпр), то должна быть увеличена толщина стенки сосуда или отверстие должно быть укреплено приваркой утолщенного штуцера или накладки (рис. 10.16).

В сосудах, работающих при температуре выше 300 °С при толщине обечайки более 40 мм, применение накладок не рекомендуется из-за опасности появления значительных температурных напряжений. Для них более рационально укрепление отверстия штуцером (рис. 10.16 б) или вваркой стыковым швом элемента большей толщины (рис. 10.16 г). Площадь сечения сварных швов fсв. присоединяющих штуцера или накладки к укрепляемому элементу, принимают без учета усиления.

Рис.10.16. Типы укрепления отверстий сосудов: а – утолщенным штуцером; б – штуцером, не испытывающем давления; в – накладкой; г – вваркой утолщенного листа

Разделка под приварку штуцеров должна обеспечивать соединение их с барабаном или камерой по всей толщине штуцера. Разрешается приваривать штуцера без разделки, если при ручной дуговой сварке толщина их стенки не более 10 мм и при автоматической дуговой сварке под флюсом — не более 15 мм.

Рассмотренный метод расчета не учитывает влияния местной концентрации напряжений у отверстий. Полагают, что при высокой пластичности сталей появление местных небольших упругопластических деформаций не снижает работоспособности конструкций. При действии переменных нагрузок прочность сосудов может снижаться, особенно при использовании высокопрочных сталей (σв =800 — 900 МПа). Разрушения образуются в зонах концентрации напряжений: в местах приварки фланцев, труб, патрубков, штуцеров. Вероятность малоциклового разрушения заметно возрастает, когда в зоне концентрации оказываются дефекты.

Для надежной работы котлов и сосудов большое значение имеют пластические свойства металла и низкий уровень остаточных напряжений. Поэтому сварные конструкции котлов подвергают термической обработке. Для устранения остаточных напряжений в конструкциях из низкоуглеродистой стали достаточно высокого отпуска при T=600 — 650 °С.

Дата добавления: 2018-03-02 ; просмотров: 3060 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

РАСЧЕТ ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ СОСУДОВ, ПОДВЕРЖЕННЫХ ВНУТРЕННЕМУ ДАВЛЕНИЮ

Тонкостенные цилиндрические сосуды, подверженные внутреннему давлению, имеют весьма широкое распространение в технике (трубопроводы, котлы и различного рода емкости, заполненные жидкостью или газом). Основной задачей при расчетах таких со-

судов является определение необходимой толщины их стенок.

Пусть имеется горизонтальный трубопровод внутренним диаметром D, заполненный жидкостью, находящейся под избыточным давлением P. Под влиянием этого давления стенки трубопровода испытывают действие разрывающего усилия, стремящегося разорвать

трубопровод по его образующей. Таким образом, стенки трубопровода будут работать на растяжение.

Составим для участка трубопровода длиной L, обычное для та-

ких случаев уравнение прочности Q = [σp]f

где Q— разрывающее усилие; f— площадь сечения стенок, по которой возможен разрыв; [σp] — допускаемое напряжение на растяжение.

Так как поперечное сечение трубы симметрично относительно ее оси, достаточно рассмотреть разрывающее усилие Q в какой-нибудь одной плоскости. Разрывающее усилие представит собой силу давления на полуцилиндрическую поверхность и будет равно давлению на проекцию этой поверхности на плоскость, нормальную к направлению разрывающего усилия, т. е. будет Q = PDL

Так как разрыв стенок трубы возможен одновременно по двум сечениям 1-1и 2-2, площадь сечения, по которому возможен разрыв, будет f = 2δL где δ— искомая толщина стенки трубы (сосуда).

Подставляя полученные значения в исходное расчетное уравнение, получаем PD = 2δ[σp]

откуда находим δ = PD/2[σp] [71] рис. 23

Для вертикального цилиндрического сосуда (резервуара) диаметром D, высотой Н, заполненного до краев жидкостью (рис. 23), разрывающее усилие Q определяется как горизонтальная составляющая полного давления на полуцилиндрическую поверхность (равная давлению на проекцию этой поверхности на вертикальную плоскость).

При этом изменением давления по высоте пренебрегают и ведут расчет по наибольшему давлению P = ρgh у основания сосуда. Если же сосуд состоит из ряда отдельных горизонтальных поясов, за расчетное давление для каждого пояса принимают давление у нижней его кромки.

Таким образом, получаем PhD=ρgh 2 D

Для определения толщины стенок имеем условие ρgh 2 D =2hδ[σp]

откуда δ = ρghD/2[σp] [72]

Определим теперь толщину стенок сосуда из условий сопротивления разрывающему усилию, направленному вдоль оси сосуда/ Разрывающее усилие Q в этом случае определяется умножением гидростатического давления р в сосуде у его крышки или днища на проекцию поверхности этой крышки на плоскость, нормальную к оси сосуда,

Сечение же, но которому возможен отрыв крышки от цилиндрической части сосуда, определяется выражением F = πDδ’

Следовательно P

[σp] отсюда толщина стенок δ’ = [73]

т.е. в два раза больше чем в первом случае.

Дата добавления: 2015-04-18 ; просмотров: 23 ; Нарушение авторских прав

Источник

ISOPROMAT.ru

Оболочки, имеющие форму тел вращения (рис. 11.1), стенки которых тонки ( t ≤ 0,1D ), не имеют резких переходов и изломов при действии осесимметричных нагрузок (например, давления жидкости или газа), попадают под класс тонкостенных сосудов и могут быть рассчитаны по безмоментной теории.

Связь между меридиональными σm и кольцевыми σt нормальными напряжениями (рис. 11.1) описывается уравнением Лапласа:

где ρm и ρt – радиусы кривизны серединной поверхности меридионального и кольцевого сечений на уровне рассматриваемой точки;

р – интенсивность внутреннего давления.

Для определения σm обычно используется зависимость

где Q – вес части сосуда и жидкости ниже рассматриваемого сечения.

Уравнения (11.1) и (11.2) позволяют найти величины σm и σt в каждой точке сосуда.

Рассмотрим частные случаи:

Сферическая оболочка

Сферический сосуд под действием внутреннего давления газа (рис.11.2).

Благодаря симметричности сосуда

Из уравнения (11.1) находим

Цилиндрическая оболочка

Цилиндрический сосуд под действием внутреннего давления газа (рис. 11.3).

Для цилиндрической части сосуда имеем:

Из уравнения (11.1) находим

Из уравнения (11.2), полагая cosα = 1, Q = 0,

Напряжения в днищах определяем, как в сферическом сосуде:

Напряжения в стенках труб

Напряжения в стенке трубы определяются аналогично, как для цилиндрической части тонкостенного сосуда.

Сравнение (11.4) и (11.5) показывает, что σt = 2σm , т.е. напряжения, растягивающие стенки цилиндрической части сосуда, по окружности в 2 раза больше напряжений вдоль образующей. Поэтому разрушение котлов, труб обычно происходит от кольцевых напряжений вдоль образующей.

Третье главное напряжение, перпендикулярное к поверхности сосуда со стороны, где действует давление,

с противоположной стороны, σ3 =0 .

В тонкостенных оболочках обычно величины σm и σt намного больше, чем интенсивность внутреннего давления р, и поэтому величиной σ3 можно пренебречь, т.е. считать равной нулю.

Так как в любой точке тонкостенного сосуда имеет место сложное напряженное состояние, для расчета на прочность в зависимости от материала следует пользоваться соответствующей гипотезой прочности

Для рассматриваемой задачи при неучете σ3 эквивалентные напряжения по третьей гипотезе прочности и по гипотезе Мора одинаковы, т.е.

а по энергетической теории

Если тонкостенный сосуд имеет резкие переломы в очертании (например, примыкание днищ к цилиндрической части), а также в местах закрепления, приложения сосредоточенных сил, установки патрубков, фланцев, у краев оболочки возникает изгиб. Зоны, прилегающие к таким местам, должны рассчитываться по моментной теории.

Источник

Источник