Требования к опорам вертикальных сосудов

ГОСТ 26296-84

(СТ СЭВ 4349-83)

Группа Г47

ОКП 36 1000

Срок действия с 01.07.85

до 01.07.90*

_______________________________

* Ограничение срока действия снято

постановлением Госстандарта СССР от 25.01.89 N 115

(ИУС N 4, 1989 год). – Примечание изготовителя базы данных.

РАЗРАБОТАН Министерством химического и нефтяного машиностроения

ИСПОЛНИТЕЛИ

В.Н.Стогний (руководитель темы), П.П.Прядкин, С.А.Белов

ВНЕСЕН Министерством химического и нефтяного машиностроения

Член Коллегии А.М.Васильев

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28 сентября 1984 г. N 3436

ВНЕСЕНА поправка, опубликованная в ИУС N 8, 1985 год

Поправка внесена изготовителем базы данных

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Постановлением Государственного комитета СССР по стандартам от 22.12.87 N 4764 с 01.06.88

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 3, 1988 год

1. Настоящий стандарт распространяется на опорные лапы, привариваемые к корпусу стальных подвесных вертикальных сосудов и аппаратов.

Степень соответствия настоящего стандарта СТ СЭВ 4349-83 приведена в приложении.

(Измененная редакция, Изм. N 1).

2. Опорные лапы изготовляют следующих исполнений:

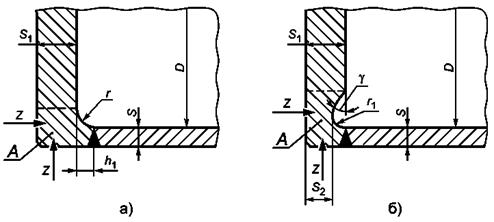

1 – штампованные (черт.1);

2 – сварные (черт.2);

3 – сварные с увеличенным вылетом для изоляции (черт.2);

4 – штампованные с увеличенным вылетом для изоляции (черт.1).

Черт.1. Штампованные опорные лапы

Штампованные опорные лапы

Черт.1

Черт.2. Сварные опорные лапы

Сварные опорные лапы

Черт.2

(Измененная редакция, Изм. N 1).

3. Основные размеры опорных лап в зависимости от допускаемой нагрузки приведены на черт.1, 2 и в табл.1-4.

Таблица 1

Штампованные опорные лапы

Размеры в мм

Допускаемая нагрузка на опорную лапу, Н | , не менее | Катет сварного шва | Масса опорной лапы , кг | |||||||

6300 | 60 | 50 | 34 | 100 | 10 | 25 | 4 | 16 | 3 | 0,35 |

10000 | 80 | 65 | 45 | 130 | 15 | 30 | 5 | 0,60 | ||

16000 | 100 | 85 | 61 | 175 | 20 | 35 | 6 | 24 | 4 | 1,20 |

25000 | 145 | 130 | 98 | 265 | 25 | 45 | 8 | 35 | 5 | 3,60 |

40000 | 195 | 180 | 140 | 375 | 55 | 10 | 6 | 8,50 | ||

63000 | 240 | 225 | 185 | 445 | 65 | 12,00 | ||||

100000 | 250 | 240 | 192 | 485 | 30 | 70 | 12 | 42 | 8 | 16,00 |

Пример условного обозначения опорной лапы исполнения 1 с допускаемой нагрузкой 16000 Н:

Опорная лапа 1-16000 ГОСТ 26296-84

Таблица 2

Сварные опорные лапы

Размеры в мм

Допускаемая нагрузка на опорную лапу, Н | , не менее | Катет сварного шва | Масса опорной лапы , кг | ||||||||

6300 | 60 | 50 | 60 | 95 | 99 | 10 | 25 | 4 | 16 | 3 | 0,4 |

10000 | 80 | 65 | 80 | 125 | 130 | 15 | 30 | 24 | 0,7 | ||

16000 | 100 | 85 | 105 | 170 | 176 | 20 | 35 | 5 | 1,5 | ||

25000 | 145 | 130 | 155 | 245 | 253 | 25 | 45 | 6 | 4 | 3,8 | |

40000 | 195 | 180 | 210 | 360 | 370 | 55 | 8 | 35 | 5 | 9,2 | |

63000 | 240 | 215 | 240 | 430 | 442 | 65 | 13,5 | ||||

100000 | 250 | 240 | 270 | 460 | 472 | 30 | 70 | 10 | 42 | 6 | 18,0 |

160000 | 300 | 295 | 335 | 560 | 576 | 35 | 80 | 12 | 8 | 34,0 | |

250000 | 380 | 380 | 425 | 720 | 740 | 40 | 14 | 65,0 | |||

400000 | 420 | 400 | 450 | 800 | 825 | 45 | 90 | 16 | 50 | 10 | 93,0 |

630000 | 460 | 440 | 490 | 880 | 905 | 50 | 100 | 18 | 111,0 |

Пример условного обозначения опорной лапы исполнения 2 с допускаемой нагрузкой 40000 Н:

Опорная лапа 2-40000 ГОСТ 26296-84

Таблица 3

Сварные опорные лапы с увеличенным вылетом для изоляции

Размеры в мм

Допускаемая нагрузка на опорную лапу, Н | , не менее | Катет сварного шва | Масса опорной лапы , кг | ||||||||

6300 | 160 | 130 | 150 | 260 | 264 | 20 | 25 | 4 | 16 | 3 | 2,40 |

10000 | 170 | 140 | 160 | 275 | 280 | 25 | 30 | 24 | 3,10 | ||

16000 | 210 | 175 | 200 | 350 | 356 | 30 | 40 | 5 | 5,80 | ||

25000 | 260 | 215 | 240 | 425 | 433 | 40 | 45 | 6 | 10,50 | ||

40000 | 320 | 270 | 300 | 525 | 535 | 45 | 55 | 8 | 35 | 4 | 21,00 |

63000 | 350 | 295 | 330 | 570 | 582 | 50 | 65 | 26,00 | |||

100000 | 390 | 330 | 365 | 635 | 651 | 55 | 70 | 10 | 42 | 5 | 42,00 |

160000 | 440 | 375 | 420 | 715 | 733 | 65 | 80 | 12 | 57,00 | ||

250000 | 520 | 445 | 500 | 850 | 870 | 70 | 100 | 14 | 6 | 92,00 | |

400000 | 580 | 470 | 530 | 950 | 975 | 80 | 120 | 16 | 50 | 8 | 145,00 |

630000 | 640 | 520 | 580 | 1050 | 1080 | 90 | 130 | 20 | 10 | 205,00 |

Пример условного обозначения опорной лапы исполнения 3 с допускаемой нагрузкой 100000 Н:

Опорная лапа 3-100000 ГОСТ 26296-84

Таблица 4

Штампованные опорные лапы с увеличенным вылетом для изоляции

Размеры в мм

Допускаемая нагрузка на опорную лапу, Н | , не менее | Катет шва | Масса опорной лапы , кг | |||||||

6300 | 160 | 130 | 114 | 265 | 20 | 25 | 4 | 16 | 3 | 2,2 |

10000 | 170 | 140 | 120 | 280 | 25 | 30 | 5 | 24 | 3,2 | |

16000 | 210 | 175 | 151 | 360 | 30 | 40 | 6 | 4 | 6,1 | |

25000 | 260 | 215 | 183 | 435 | 40 | 45 | 8 | 5 | 12,1 | |

40000 | 320 | 270 | 230 | 535 | 45 | 55 | 10 | 35 | 6 | 22,7 |

63000 | 350 | 295 | 255 | 585 | 50 | 65 | 27,3 | |||

100000 | 390 | 330 | 282 | 650 | 55 | 70 | 12 | 42 | 8 | 40,4 |

Пример условного обозначения опорной лапы исполнения 4 с допускаемой нагрузкой 100000 Н:

Лапа опорная 4-100000 ГОСТ 26296-84

Примечания:

1. Значения допускаемой нагрузки на опорную лапу, указанные в табл.1-4, определены при допускаемом напряжении 130 МПа и модуле продольной упругости 1,8·10 МПа.

Составляющая усилия, действующего на опорную лапу, от изгибающего момента не должна превышать составляющую усилия от массы аппарата. Составляющие усилий на опорную лапу – по СТ СЭВ 2574-80.

2. Значения массы опорной лапы, приведенные в табл.1-4, определены из расчета удельной массы 7,85 кг/дм.

3. Размеры штампованных опор даны для углеродистых сталей.

(Измененная редакция, Изм. N 1).

4. Основные размеры накладных листов в зависимости от допускаемой нагрузки и исполнения опорных лап приведены на черт.3 и табл.5 и 6.

Толщина листа должна быть не менее толщины обечайки.

Черт.3. Накладной лист

Накладной лист

Таблица 5

Накладной лист для штампованных и сварных опорных лап

Размеры в мм

Допускаемая нагрузка на опорную лапу, Н | |||

6300 | 80 | 135 | 8 |

10000 | 105 | 175 | 10 |

16000 | 140 | 235 | 12 |

25000 | 210 | 355 | 16 |

40000 | 300 | 505 | 20 |

63000 | 360 | 600 | 25 |

100000 | 390 | 650 | 30 |

160000 | 465 | 775 | 40 |

250000 | 600 | 1000 | 48 |

400000 | 665 | 1110 | 50 |

630000 | 730 | 1220 | 55 |

Таблица 6

Накладной лист для штампованных и сварных опорных лап с увеличенным вылетом для изоляции

Размеры в мм

Допускаемая нагрузка на опорную лапу, Н | |||

6300 | 210 | 355 | 8 |

10000 | 230 | 380 | 10 |

16000 | 290 | 480 | 12 |

25000 | 350 | 585 | 16 |

40000 | 430 | 720 | 20 |

63000 | 470 | 785 | 25 |

100000 | 530 | 880 | 30 |

160000 | 590 | 990 | 40 |

250000 | 700 | 1170 | |

400000 | 780 | 1310 | 50 |

630000 | 870 | 1460 | 55 |

Пример условного обозначения накладного листа для опорной лапы исполнения 2 с допускаемой нагрузкой 400000 Н и толщиной 8 мм:

Накладной лист 2-400000-8 ГОСТ 26296-84

Пример условного обозначения накладного листа для опорной лапы исполнения 3 с допускаемой нагрузкой 160000 Н и толщиной 10 мм:

Накладной лист 3-160000-10 ГОСТ 26296-84

5. При выборе опорной лапы необходимо производить расчет несущей способности обечайки в месте приварки опорной лапы по ГОСТ 26202-84. В случае недостаточной несущей способности обечайки необходимо применять накладные листы или увеличивать толщину стенки обечайки.

4, 5. (Измененная редакция, Изм. N 1).

6. Опорные лапы следует изготовлять в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

7. Сварку опорной лапы и приварку ее к обечайке или накладному листу следует производить сплошным двусторонним швом. Катеты сварных швов приведены в табл.1-4.

Приварку опорных лап к гуммированным и освинцованным аппаратам следует производить до нанесения покрытия.

(Измененная редакция, Изм. N 1).

8. В случае приварки опорной лапы из углеродистой стали к аппарату из коррозионно-стойкой стали для исключения контактной коррозии необходимо применять накладные листы из коррозионно-стойкой стали.

9. (Исключен, Изм. N 1).

10. Накладной лист приваривают к обечайке сплошным односторонним швом в соответствии с отраслевой нормативно-технической документацией.

11. Предельные отклонения размеров по ГОСТ 25346-82*.

________________

* Действует ГОСТ 25346-89. – Примечание изготовителя базы данных.

12. На лапу на видном месте должна быть нанесена маркировка, содержащая товарный знак предприятия-изготовителя, обозначение лапы без слов “лапа опорная” и марку материала, из которого она изготовлена. В том случае, если опорные лапы не являются товарной продукцией, маркировку допускается не наносить.

13. При попадании накладного листа на сварной шов обечайки допускается на накладном листе выполнять одно контрольное резьбовое отверстие М10.

12, 13. (Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ (справочное). Соответствие требований ГОСТ 26296-84 требованиям СТ СЭВ 4349-83

ПРИЛОЖЕНИЕ

Справочное

ГОСТ 26296-84 | СТ СЭВ 4349-83 | |

Пункт | Содержание требований | Содержание требований |

2, 3 | Опорные лапы исполнения 4 | – |

4 | Конструкция и размеры накладного листа | – |

2, 3 | Диаметр отверстия под крепежный болт | – |

ПРИЛОЖЕНИЕ. (Введено дополнительно, Изм. N 1).

Электронный текст документа

подготовлен АО “Кодекс” и сверен по:

официальное издание

М.: Издательство стандартов, 1984

Редакция документа с учетом

изменений и дополнений подготовлена

АО “Кодекс”

Источник

Версия для печати

4.1 Общие требования

4.1.1 Конструкция сосудов должна быть технологичной, надежной в течение установленного в технической документации срока службы, обеспечивать безопасность при изготовлении, монтаже и эксплуатации, предусматривать возможность осмотра (в том числе внутренней поверхности), очистки, промывки, продувки и ремонта, контроля технического состояния сосуда при диагностировании, а также контроля за отсутствием давления и отбора среды перед открытием сосуда.

Если конструкция сосуда не позволяет при техническом освидетельствовании проведение осмотра (наружного или внутреннего), гидравлического испытания, то разработчик сосуда должен в технической документации на сосуд указать методику, периодичность и объем контроля сосуда, выполнение которых обеспечит своевременное выявление и устранение дефектов.

4.1.2 Срок службы сосуда устанавливает разработчик сосуда, и он указывается в технической документации.

4.1.3 При проектировании сосудов следует учитывать требования Правил перевозки грузов железнодорожным, водным и автомобильным транспортом.

Сосуды, которые не могут быть транспортированы в собранном виде, должны проектироваться из частей, соответствующих по габаритам требованиям к перевозке транспортными средствами. Деление сосуда на транспортируемые части следует указывать в технической документации.

4.1.4 Расчет на прочность сосудов и их элементов следует проводить в соответствии с ГОСТ Р 52857.1 – ГОСТ Р 52857.11, ГОСТ Р 51273, ГОСТ Р 51274, ГОСТ 30780.

Допускается использование настоящего стандарта совместно с другими международными и национальными стандартами на расчет на прочность при условии, что их требования не ниже требований российских национальных стандартов.

4.1.5 Сосуды, транспортируемые в собранном виде, а также транспортируемые части должны иметь строповые устройства (захватные приспособления) для проведения погрузочно-разгрузочных работ, подъема и установки сосудов в проектное положение.

Допускается использовать технологические штуцера, горловины, уступы, бурты и другие конструктивные элементы сосудов при подтверждении расчетом на прочность.

Конструкция, места расположения строповых устройств и конструктивных элементов для строповки, их количество, схема строповки сосудов и их транспортируемых частей должны быть указаны в технической документации.

4.1.6 Опрокидываемые сосуды должны иметь приспособления, предотвращающие самоопрокидывание.

4.1.7 В зависимости от расчетного давления, температуры стенки и характера рабочей среды сосуды подразделяют на группы. Группу сосуда определяет разработчик, но не ниже, чем указано в таблице 1.

Таблица 1 – Группы сосудов

| Группа | Расчетное давление, МПа | Температура стенки, °С | Характеристика рабочей среды |

|---|---|---|---|

| 1 | Независимо | Независимо | Взрывоопасная, пожароопасная, токсичная 1-го, 2-го, 3-го классов опасности по ГОСТ 12.1.007 |

| 2 | До 2,5 | Выше 400 | Любая, за исключением указанной для 1-й группы сосудов |

| 2,5 до 5,0 | Выше 200 | ||

| 5,0 и более | Независимо | ||

| До 5,0 | Ниже минус 40 | ||

| 3 | До 2,5 | От минус 40 до 400 | |

| От 2,5 до 5,0 | От минус 40 до 200 | ||

| 4 | До 1,6 | От минус 20 до 200 | |

| 5 | От вакуума до 0,07 | Независимо | Взрывобезопасная, пожаробезопасная или 4-го класса опасности по ГОСТ 12.1.007 |

Группу сосуда с полостями, имеющими различные расчетные параметры и среды, допускается определять для каждой полости отдельно.

4.1.8 Базовые диаметры сосудов рекомендуется принимать по ГОСТ 9617.

4.2 Днища, крышки, переходы

4.2.1 В сосудах применяют днища: эллиптические, полусферические, торосферические, сферические неотбортованные, конические отбортованные, конические неотбортованные, плоские отбортованные, плоские неотбортованные, плоские, присоединяемые на болтах.

4.2.2 Заготовки выпуклых днищ допускается изготовлять сварными из частей с расположением сварных швов согласно указанным на рисунке 1.

Рисунок 1 – Расположение сварных швов заготовок выпуклых днищ

Расстояния l и l1 от оси заготовки эллиптических и торосферических днищ до центра сварного шва должны быть не более 1/5 внутреннего диаметра днища. При этом для вариантов в), д), ж), и), к), л) сумма расстояний l + l1 должна быть не менее 1/5 внутреннего диаметра днища.

При изготовлении заготовок с расположением сварных швов согласно рисунку 1 м) количество лепестков не регламентируется.

4.2.3 Выпуклые днища допускается изготовлять из штампованных лепестков и шарового сегмента. Количество лепестков не регламентируется.

Если по центру днища устанавливают штуцер, то шаровой сегмент допускается не изготовлять.

4.2.4 Круговые швы выпуклых днищ, изготовленных из штампованных лепестков и шарового сегмента или заготовок с расположением сварных швов согласно рисунку 1 м, должны быть расположены от центра днища на расстоянии по проекции не более 1/3 внутреннего диаметра днища. Для полусферических днищ расположение круговых швов не регламентируется.

Наименьшее расстояние между меридиональными швами в месте их примыкания к шаровому сегменту или штуцеру, установленному по центру днища вместо шарового сегмента, а также между меридиональными швами и швом на шаровом сегменте, должно быть более трехкратной толщины днища, но не менее 100 мм по осям швов.

4.2.5 Основные размеры эллиптических днищ должны соответствовать ГОСТ 6533. Допускаются другие базовые диаметры эллиптических днищ при условии, что высота выпуклой части не менее 0,25 внутреннего диаметра днища.

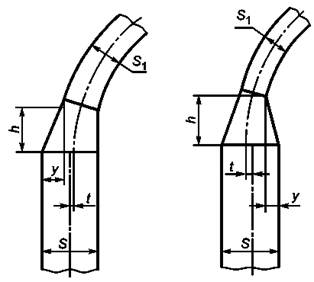

4.2.6 Полусферические составные днища (см. рисунок 2) применяют в сосудах при выполнении следующих условий:

– нейтральные оси полушаровой части днища и переходной части обечайки корпуса должны совпадать; совпадение осей должно быть обеспечено соблюдением размеров, указанных в конструкторской документации;

– смещение t нейтральных осей полушаровой части днища и переходной части обечайки корпуса не должно превышать 0,5(S – S1);

– высота h переходной части обечайки корпуса должна быть не менее 3у.

Рисунок 2 – Узел соединения днища с обечайкой

4.2.7 Сферические неотбортованные днища допускается применять в сосудах 5-й группы, за исключением работающих под вакуумом.

Сферические неотбортованные днища в сосудах 1-й, 2-й, 3-й, 4-й групп и в сосудах, работающих под вакуумом, допускается применять только в качестве элемента фланцевых крышек.

Сферические неотбортованные днища (см. рисунок 3) должны:

– иметь радиус сферы R не менее 0,85D и не более D;

– привариваться сварным швом со сплошным проваром.

Рисунок 3 – Сферическое неотбортованное днище

4.2.8 Торосферические днища должны иметь:

– высоту выпуклой части, измеренную по внутренней поверхности, не менее 0,2 внутреннего диаметра днища;

– внутренний радиус отбортовки не менее 0,095 внутреннего диаметра днища;

– внутренний радиус кривизны центральной части не более внутреннего диаметра днища.

4.2.9 Конические неотбортованные днища или переходы допускается применять:

а) для сосудов 1-й, 2-й, 3-й, 4-й групп, если центральный угол при вершине конуса не более 45°. Допускается использование конических днищ и переходов с углом при вершине более 45° при условии дополнительного подтверждения их прочности расчетом по допускаемым напряжениям в соответствии с ГОСТ Р 52857.1, подраздел 8.10;

б) для сосудов, работающих под наружным давлением или вакуумом, если центральный угол при вершине конуса не более 60°.

Части выпуклых днищ в сочетании с коническими днищами или переходами применяют без ограничения угла при вершине конуса.

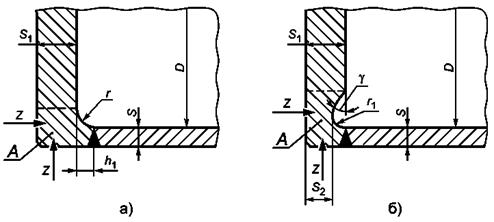

4.2.10 Плоские днища (см. рисунок 4), применяемые в сосудах 1-й, 2-й, 3-й, 4-й групп, следует изготовлять из поковок.

При этом следует выполнять следующие условия:

– расстояние от начала закругления до оси сварного шва не менее (D – внутренний диаметр обечайки, S – толщина обечайки);

– радиус закругления r ≥ 2,5S [см. рисунок 4а)];

– радиус кольцевой выточки r1 ≥ 2,5S, но не менее 8 мм [см. рисунок 4б)];

– наименьшая толщина днища [см. рисунок 4б)] в месте кольцевой выточки S2 ≥ 0,8S1, но не менее толщины обечайки S (S1 – толщина днища);

– длина отбортовки днищ h1 ≥ r;

– угол проточки γ должен составлять от 30° до 90°;

– зона А контролируется в направлениях Z согласно требованиям 5.4.2.

Рисунок 4 – Плоские днища

Допускается изготовление плоского днища (см. рисунок 4) из листа, если отбортовка выполняется штамповкой или обкаткой кромки листа с изгибом на 90°.

4.2.11 Основные размеры плоских днищ, предназначенных для сосудов 5-й группы, должны соответствовать ГОСТ 12622 или ГОСТ 12623.

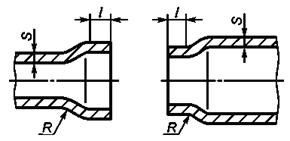

4.2.12 Длина цилиндрического борта l (l – расстояние от начала закругления отбортованного элемента до окончательно обработанной кромки) в зависимости от толщины стенки S (см. рисунок 5) для отбортованных и переходных элементов сосудов, за исключением штуцеров, компенсаторов и выпуклых днищ, должна быть не менее указанной в таблице 2. Радиус отбортовки R ≥ 2,5S.

Рисунок 5 – Отбортованный и переходный элементы

Таблица 2 – Длина цилиндрического борта

| Толщина стенки S, мм | Длина цилиндрического борта l, мм, не менее |

|---|---|

| До 5 включ. | 15 |

| Св. 5 до 10 включ. | 2S + 5 |

| Св. 10 до 20 включ. | S + 15 |

| Св. 20 до 150 включ. | S/2 + 25 |

| Св. 150 | 100 |

4.3 Люки, лючки, бобышки и штуцера

4.3.1 Сосуды должны быть снабжены люками или смотровыми лючками, обеспечивающими осмотр, очистку, безопасность работ по защите от коррозии, монтаж и демонтаж разборных внутренних устройств, ремонт и контроль сосудов. Количество люков и лючков определяет разработчик сосуда. Люки и лючки необходимо располагать в доступных для пользования местах.

4.3.2 Сосуды с внутренним диаметром более 800 мм должны иметь люки.

Внутренний диаметр люка круглой формы у сосудов, устанавливаемых на открытом воздухе, должен быть не менее 450 мм, а у сосудов, располагаемых в помещении, – не менее 400 мм. Размер люков овальной формы по наименьшей и наибольшей осям должен быть не менее 325×400 мм.

Внутренний диаметр люка у сосудов, не имеющих корпусных фланцевых разъемов и подлежащих внутренней антикоррозионной защите неметаллическими материалами, должен быть не менее 800 мм.

Допускается проектировать без люков:

– сосуды, предназначенные для работы с веществами 1-го и 2-го классов опасности по ГОСТ 12.1.007, не вызывающими коррозии и накипи, независимо от их диаметра, при этом следует предусмотреть необходимое количество смотровых лючков;

– сосуды с приварными рубашками и кожухотрубчатые теплообменные аппараты независимо от их диаметра;

– сосуды, имеющие съемные днища или крышки, а также обеспечивающие возможность проведения внутреннего осмотра без демонтажа трубопровода горловины или штуцера.

4.3.3 Сосуды с внутренним диаметром не более 800 мм должны иметь круглый или овальный лючок. Размер лючка по наименьшей оси должен быть не менее 80 мм.

4.3.4 Каждый сосуд должен иметь бобышки или штуцера для наполнения водой и слива, удаления воздуха при гидравлическом испытании. Для этой цели допускается использовать технологические бобышки и штуцера.

Штуцера и бобышки на вертикальных сосудах должны быть расположены с учетом возможности проведения гидравлического испытания как в вертикальном, так и в горизонтальном положениях.

4.3.5 Для крышек люков массой более 20 кг должны быть предусмотрены приспособления для облегчения их открывания и закрывания.

4.3.6 Шарнирно-откидные или вставные болты, закладываемые в прорези, хомуты и другие зажимные приспособления люков, крышек и фланцев должны быть предохранены от сдвига или ослабления.

4.4 Расположение отверстий

4.4.1 Расположение отверстий в эллиптических и полусферических днищах не регламентируется.

Расположение отверстий на торосферических днищах допускается в пределах центрального сферического сегмента. При этом расстояние от наружной кромки отверстия до центра днища, измеряемое по хорде, должно быть не более 0,4 наружного диаметра днища.

4.4.2 Отверстия для люков, лючков и штуцеров в сосудах 1-й, 2-й, 3-й, 4-й групп должны быть расположены, как правило, вне сварных швов.

Расположение отверстий допускается:

– на продольных швах цилиндрических и конических обечаек сосудов, если диаметр отверстий не более 150 мм;

– кольцевых швах цилиндрических и конических обечаек сосудов без ограничения диаметра отверстий;

– швах выпуклых днищ без ограничения диаметра отверстий при условии 100-процентной проверки сварных швов днищ радиографическим или ультразвуковым методом;

– швах плоских днищ.

4.4.3 Отверстия не разрешается располагать в местах пересечения сварных швов сосудов 1-й, 2-й, 3-й, 4-й групп.

Данное требование не распространяется на случай, оговоренный в 4.2.3.

4.4.4 Отверстия для люков, лючков, штуцеров в сосудах 5-й группы разрешается устанавливать на сварных швах без ограничения по диаметру.

4.5 Требования к опорам

4.5.1 Опоры из углеродистых сталей допускается применять для сосудов из коррозионно-стойких сталей при условии, что к сосуду приваривается переходная обечайка опоры из коррозионно-стойкой стали высотой, определяемой расчетом, выполненным разработчиком сосуда.

4.5.2 Для горизонтальных сосудов угол охвата седловой опоры, как правило, должен быть не менее 120°.

4.5.3 При наличии температурных расширений в продольном направлении в горизонтальных сосудах следует выполнять неподвижной лишь одну седловую опору, остальные опоры – подвижными. Указание об этом должно содержаться в технической документации.

4.6 Требования к внутренним и наружным устройствам

4.6.1 Внутренние устройства в сосудах (змеевики, тарелки, перегородки и др.), препятствующие осмотру и ремонту, как правило, должны быть съемными.

При использовании приварных устройств следует выполнять требования 4.1.1.

4.6.2 Внутренние и наружные приварные устройства необходимо конструировать так, чтобы были обеспечены удаление воздуха и полное опорожнение аппарата при гидравлическом испытании в горизонтальном и вертикальном положениях.

4.6.3 Рубашки и змеевики, применяемые для наружного обогрева или охлаждения сосудов, могут быть съемными и приварными.

4.6.4 Все глухие части сборочных единиц и элементов внутренних устройств должны иметь дренажные отверстия для обеспечения полного слива (опорожнения) жидкости в случае остановки сосуда.

<< назад / к содержанию ГОСТа Р 52630-2012 / вперед >>

Источник