Ультразвуковой контроль стенки сосуда

Вся технология ультразвукового контроля (УЗК) построена на простом физическом законе: траектория движения звуковых волн в однородной среде остаётся неизменной. При помощи дефектоскопа и пьезоэлектрического преобразователя (ПЭП) в материале искусственно создаются колебания с частотой более 20 кГц.

Если дефектов нет, они проходят беспрепятственно, без значительного отражения. Если же в материале есть какие-либо неоднородности (пустоты, трещины, инородные включения), то сигналы отражаются от них и регистрируются приёмником. По времени распространения волны можно судить о глубине залегания дефекта, по амплитуде отражённого импульса – о его относительном размере.

Ультразвуковой метод контроля предполагает использование продольных и поперечных волн. Скорость распространения у первых примерно в 2 раза выше, чем у вторых.

Другая важная характеристика упругих колебаний – длина волны. Чем она выше, тем выше разрешающая способность и, следовательно, чувствительность. Правда, пропорционально ей растёт и затухание (уменьшение энергии колебаний). «Золотой серединой» для дефектоскопии считается диапазон частот 0,5–10 МГц.

Для чего проводят ультразвуковой контроль

Данный метод НК позволяет:

- обнаруживать подповерхностные дефекты – поры, пустоты, расслоения в наплавленном металле, трещины, шлаковые включения и другие вкрапления;

- выявлять очаги коррозионного поражения;

- определять неоднородность структуры материалов;

- оценивать качество сварных, паяных, клееных соединений практически любых типов (тавровых, нахлёсточных, кольцевых, стыковых, угловых), в том числе – соединений разных материалов;

- измерять глубину залегания дефектов и их размеры.

Ультразвуковой контроль сварных соединений и основного металла – одна из обязательных процедур при техническом диагностировании, отражённая во многих руководящих документах, от РД РОСЭК-004-97 до СТО Газпром 2-2.3-066-2006. Применение УЗК привлекательно тем, что не предполагает разрушения объекта. Даже остановки эксплуатации, как правило, не требуется. Это особенно важно, например, для диагностики трубопроводов, когда нет возможности их дренировать.

Отчасти именно поэтому ультразвуковой контроль всё чаще противопоставляют

радиографическому. В пользу первого говорит ещё и то, что он безвреден для человеческого здоровья. Приборы для УЗК хороши своей портативностью, удобство работы в полевых условиях, большим многообразием датчиков, призм, сканеров и прочих принадлежностей для самых разных задач дефектоскопии.

Что касается недостатков этого метода, то чаще всего к ним относят:

- существенные ограничения при сканировании материалов с крупнозернистой структурой и высоким коэффициентом затухания. Это объясняется слишком интенсивным рассеиванием колебаний. К таким «проблемным» материалам относятся, например, чугун и сплавы с повышенным содержанием никеля;

- сложность при проведении контроля соединений разнородных материалов;

- ограниченная пригодность к дефектоскопии объектов сложной конфигурации;

- относительно низкая точность при оценке реальных размеров дефектов (данная проблема успешнее решена в технологиях ФР и TOFD, о которых написано ниже).

Ультразвуковой контроль сварных соединений: последовательность действий

В классическом виде акустическая дефектоскопия включает в себя следующие этапы:

1) зачистку металлической поверхности – сварного шва и околошовной зоны – от краски, ржавчины, окалины, загрязнений;

2) калибровку и настройку дефектоскопа;

3) непосредственное прозвучивание объекта. Прижимая датчик к поверхности, оператор выполняет продольно-поперечные и вращательные движения;

4) сохранение результатов, передача на ПК;

5) расшифровку данных, оформление заключения.

На каких объектах практикуется ультразвуковой контроль

Метод УЗК практикуется едва ли не во всех отраслях промышленности, от нефте- и газоперерабатывающих производств до атомной энергетики. В металлургии его используют для отбраковки литья и поковок. В авиа- и судостроении – для проверки композитов, сотовых структур, полимеров на предмет трещин, непроклеев и пр. Вот лишь несколько примеров объектов, на которых проводится УЗК:

- магистральные и технологические трубопроводы газа, пара, нефти, нефтепродуктов и прочих рабочих сред;

- оболочки реакторных установок;

- рельсы, стрелочные переводы;

- литые детали тележек грузовых вагонов;

- обшивка сосудов, работающих под давлением;

- корпуса насосов и многое-многое другое.

Ультразвуковой контроль сварных соединений и основного металла эффективен для выявления развивающихся дефектов, возникших в результате эксплуатации. Именно поэтому его проводят не только для входного и выходного контроля, но и для последующих обследований и технических освидетельствований. Без проведения УЗК и/или толщинометрии (УЗТ) не обходится ни одна полноценная экспертиза промышленной безопасности сосудов, работающих под давлением, магистральных и технологических трубопроводов, арматуры, теплообменников, печей и т.д.

Виды ультразвукового контроля

В ГОСТ 23829-85 приводятся определения 16 различных методов УЗК. Мы перечислим лишь основные, наиболее распространённые на практике:

- теневой. По обе стороны сварного шва, перпендикулярно к его поверхности устанавливаются два преобразователя, один выполняет функцию излучателя, второй служит приёмником. При наличии инородной среды образуется глухая зона, что позволяет судить о наличии дефекта;

- эхо-импульсный. Метод очень распространён для ультразвукового контроля сварных соединений. Дефектоскоп одновременно и возбуждает, и принимает упругие волны. Если они беспрепятственно проходят через материал и не отражаются, значит, причин для отбраковки нет. В противном случае возникает эхо-сигнал, что свидетельствует о наличии отражателей – неоднородностей. Способ привлекателен тем, что подходит для объектов с односторонним доступом, не требует снятия усиления и иных сложных подготовительных мероприятий;

- эхо-зеркальный. Излучатель и приёмник разделены и расположены по одну сторону от исследуемого объекта. Волны излучаются под углом и, отражаясь от дефектов, фиксируются приёмником. «Тандем» как метод ультразвукового контроля особенно эффективен для выявления дефектов, перпендикулярных сварному соединению. В первую очередь – речь идёт о трещинах;

- зеркальной-теневой. Отличается от обычного теневого тем, что преобразователи находятся на одной стороне относительно исследуемой поверхности. Косые волны отражаются от противоположной стороны сварного шва. Если приёмник не фиксирует отражённый сигнал, значит, имеется дефект;

- дельта-метод. Данный вид ультразвукового контроля применяется редко – когда к качеству сварных соединений предъявляются особо жёсткие требования. Технология предполагает трудоёмкую, очень тонкую настройку дефектоскопа. Расшифровка результатов требует от специалиста особой подготовки. При всех недостатках у этого метода есть очень важное преимущество – повышенная чувствительность к вертикально-ориентированным трещинам, не всегда доступным для выявления стандартным эхо-методом. Суть дельта-метода в том, чтобы определить энергию колебаний, отражённых от дефекта внутрь сварного шва;

- велосиметрический. Основан на том, чтобы зафиксировать и проанализировать изменение скорости колебаний в дефектной зоне. Обычно применяется для композиционных материалов;

- ревербационно-сквозной. Также используется для ультразвукового контроля композитных, полимерных и многослойных материалов. Излучатель и приёмник располагаются по одну сторону объекта, на небольшой дистанции друг от друга. Волны посылаются в материал и после многократных отражений «добираются» до приёмника. Стабильные отражённые сигналы свидетельствуют об отсутствии дефекта. В противном случае наблюдается изменение амплитуды и спектра принятых сигналов.

Разумеется, изложенный перечень – далеко не исчерпывающий. При этом все перечисленные выше методы ультразвукового контроля сварных соединений и основного металла относятся к категории активных. Каждый из них подразумевает искусственное излучение и приём акустических волн, которые осуществляются при помощи специальной аппаратуры. Другое дело – пассивные методы. Самый яркий «представитель» этой категории – акустико-эмиссионный мониторинг, но это, по факту, отдельное направление акустической дефектоскопии.

Заканчивая этот блок, нельзя не сказать и об ультразвуковой толщинометрии (УЗТ). Измерение толщины металла – один из ключевых способов коррозионного мониторинга. По результатам УЗТ можно судить об остаточном ресурсе конструкции (механизма, оборудования и пр.).

Как и в ультразвуковом контроле, принцип построен на использовании импульсов, которые излучает преобразователь.

Прибор измеряет скорость, за которую они проходят через стенку. Если конкретнее, то известно 3 основных режима:

1) однократного эхо-сигнала. Измеряется время, которое проходит между начальным импульсом возбуждения и первым эхо-сигналом. Значение корректируется с учётом толщины протектора ПЭП, компенсации степени изнашивания и слоя контактной среды;

2) однократного эхо-сигнала линии задержки. Измеряется время от конца линии задержки до первого донного эхо-сигнала;

3) многократных эхо-сигналов. Измеряется время прохождения между донными эхо-сигналами.

Дефектоскопы и другое оборудование для ультразвукового метода контроля

Современные дефектоскопы хороши не только своей портативностью, удобством применения в полевых условиях и на большой высоте. Гораздо важнее – обширный набор функций и многообразие индивидуальных пользовательских настроек. В зависимости от модификации УЗК-дефектоскоп может отображать на своём дисплее А-, В-, С-, S-, L-сканы, вплоть до построения 3D-моделей профиля изделий.

Наиболее продвинутые модели имеют два и более независимых канала. Технически самыми совершенными считаются многоканальные приборы со специальным ПО и поддержкой секторного и/или линейного сканирования. Речь идёт о двух технологиях ультразвукового контроля сварных соединений:

- фазированных решётках (ФР). Имеются в виду особые датчики (кристаллы), на поверхности которых с определённым шагом расположены 16, 32, 64 или 128 элементов. Каждый из них излучает волны с определённой задержкой. Корректируя этот «сдвиг по фазе», можно получить фронт волны с определённым углом. В этом и заключается принцип секторного сканирования. Оператору не нужно водить датчиком по поверхности – он и без этого «видит» все дефекты, расположенные в заданной зоне. По сравнению с одноэлементными ПЭП фазированные решётки могут генерировать пучок волн точно в зоне дефекта. В режиме реального времени на экране многоканального дефектоскопа выстраиваются наглядные А-сканы, на основе которых формируются детализированные, информативные отчёты. Мёртвая зона минимальна. Производительность ультразвукового контроля с ФР примерно в 3–4 раза выше, чем у традиционного УЗК;

- дифракционно-временном методе (Time of Flight Diffraction, сокращённо – TOFD). Суть технологии – регистрация поперечных и продольных (боковых) волн, дифрагированных на краях несплошностей. Метод предполагает использование двух наклонных датчиков для излучения и приёма волн, расположенные по обе стороны сварного шва. «Натыкаясь» на дефект, волны изменяют своё направление и время прохода. Последний показатель в режиме TOFD считается ключевым. Дифракционно-временной метод эффективно выявляет точечные дефекты, выходящие на поверхность трещины, вогнутость, непровары в корне, расслоения, питтинговую коррозию и пр. Точность измерений достигает ±1 мм. Повторяемость результатов приближается к 100%. По своей информативности и достоверности линейное сканирование – полноценная замена радиографическому методу, особенно для дефектоскопии низколегированных и нелегированных углеродистых сталей.

Другой важнейший атрибут для ультразвукового контроля качества сварных соединений – это преобразователи. Они же датчики, они же ПЭП. Состоят из призматической искательной головки и пластины, изготовленной из титанита бария либо кварца. После того, как на неё подаётся ток в диапазоне частот 0,8–2,5 МГц, начинается излучение коротких импульсов упругих колебаний. Современные датчики позволяют корректировать их длительность и временной интервал между ними.

ПЭП различаются по углу ввода колебаний, способу излучения и приёма ультразвукового тракта, типу контакта, форме акустического поля и рабочей поверхности. Так, для ультразвукового метода контроля сварных соединений используются преобразователи следующих типов:

- совмещённые, раздельные и раздельно-совмещённые;

- прямые, наклонные, комбинированные и с переменным углом ввода;

- фокусирующие и нефокусирующие;

- притёртые и непритёртые;

- контактные, иммерсионные, бесконтактные, щелевые и т.д.

Помимо этого, в УЗК активно применяются различные призмы, координатные устройства и сканеры. Для настройки и калибровки не обойтись без стандартных образцов (СОП, СО) и настроечных мер. Для улучшения акустического контакта на поверхность объекта предварительно наносят контактную жидкость/гель.

Для проведения УЗТ требуется

толщиномер. Такой прибор технически проще, компактнее, дешевле классического дефектоскопа.

Обучение и аттестация специалистов по ультразвуковому методу контроля

Пройти подготовку и аттестацию на дефектоскописта УЗК можно в специализированных научно-учебных центрах. Всего предусмотрено 3 квалификационных уровня – I, II и III. Продолжительность программы обучения обычно составляет 40–120 часов. В стандартный курс входят следующие дисциплины:

- введение в классификацию видов и методов неразрушающего контроля;

- физические основы – теория колебаний, типы упругих волн, их свойства, критические углы ввода;

- блок по источникам ультразвуковых колебаний (что собой представляет акустическое поле, в чём разница между прямым и обратным пьезоэффектом);

- методы УЗК;

- технология проведения акустической дефектоскопии – сварных швов, основного металла и композитов;

- приборы и дополнительные принадлежности для УЗК.

Специалистов III уровня дополнительно обучают разработке методик проведения ультразвукового контроля. Изучаются типовые требования к их наполнению и оформлению.

По завершении обучения необходимо сдать квалификационный экзамен, состоящий из теоретической и практической части.

Разумеется, в каждом учебном центре есть своя библиотека методической и образовательной литературы. Дополнительно к этому можно почитать «классику» учебников по УЗК – труды И.Н. Ермолова, В.Г. Щербинского, В.В. Клюева, А.Х. Вопилкина и др. Посмотреть информацию об изданиях можно в специальном разделе

«Библиофонд» онлайн-библиотеки «Архиус».

Для тех, кто открыт для новых знаний и обмена опытом, на форуме «Дефектоскопист.ру» предусмотрен

свой раздел. Начать рекомендуем с веток «Изучение УЗ-контроля» и «Обучение УЗК».

Будьте с «Дефектоскопист.ру» – и вы станете настоящим профессионалом ультразвукового контроля сварных соединений (и не только)!

Источник

Авторы: О.В. Горчатов, Б.П. Пилин (ВНИКТИнефтехимоборудование).

Опубликовано в журнале Химическая техника №11/2018

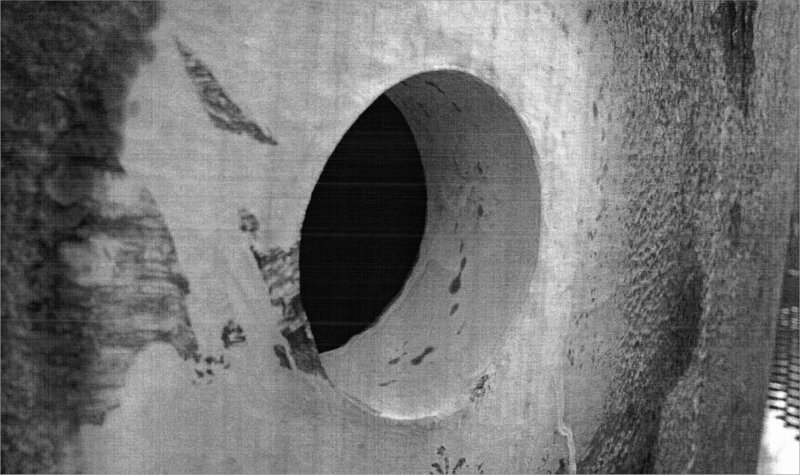

При проведении экспертизы промышленной безопасности технологического оборудования нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности обязательной операцией является ультразвуковая (УЗ) толщинометрия стенок сосудов и аппаратов высокого давления. Цель такой операции – определение фактической толщины стенки корпуса аппарата, оценка величины коррозионного или эрозионного износа стенок и фактической скорости коррозии. При этом часто сталкиваются с ситуацией, когда обнаруживают толщиномерами, что толщина стенок этих сосудов и аппаратов намного меньше проектной (в несколько раз!), тем самым как бы не обеспечивается требуемая по расчетам прочность корпуса сосуда и его дальнейшая безопасная эксплуатация. При этом подчас экспертные организации принимают поспешные решения о забраковке данного сосуда или колонны (которая стоит многие десятки миллионов рублей) или о высверливании или вырезке образца из стенки корпуса с целью подтверждения обнаруженного утонения стенки. Как правило, после выполнения указанных «решений» выясняется, что толщина стенки аппарата оказывается близкой к проектной, а в средней части по толщине стенки обнаруживаются какие-то несплошности в металле корпуса (рис. 1). И тут же встают вопросы: допустимы или недопустимы обнаруженные несплошности? Как квалифицированно заделать отверстие в стенке корпуса, если обнаруженные несплошности допустимы? Может ли данный аппарат быть допущенным к дальнейшей эксплуатации после проведения ремонтных работ по заделке отверстия?

Рис. 1. Вид высверленного в корпусе ректификационной колонне-деэтанизаторе из стали 16ГС отверстия с показаниями цветной дефектоскопии обнаруженных при УЗ толщинометрии металлургических несплошностей. По показаниям УЗ тощиномеров, толщина стенки корпуса соответствовала 12…13 мм при фактической толщине 45 мм. Представленные несплошности являются допустимыми по ГОСТ 22727–88

Рис. 1. Вид высверленного в корпусе ректификационной колонне-деэтанизаторе из стали 16ГС отверстия с показаниями цветной дефектоскопии обнаруженных при УЗ толщинометрии металлургических несплошностей. По показаниям УЗ тощиномеров, толщина стенки корпуса соответствовала 12…13 мм при фактической толщине 45 мм. Представленные несплошности являются допустимыми по ГОСТ 22727–88

Почему так часто происходят подобные случаи?

ВНИКТИнефтехимоборудование занимался упомянутыми вопросами и решил их еще в 70-е годы прошлого столетия. Дело в том, что УЗ толщиномеры обладают высокой чувствительностью и способны принимать и регистрировать сигнал от несплошности эквивалентной площадью s = 1 мм2! При этом толщиномер после излучения зондирующего импульса принимает и регистрирует первый пришедший отраженный сигнал, который приходит к УЗ преобразователю от ближайшей несплошности. Прибор срабатывает от этого сигнала и показывает расстояние до этой несплошности, не реагируя потом на сигналы от более глубоко залегающих несплошностей, в том числе и от задней (противоположной) стенки корпуса аппарата, соответствующей истинной толщине корпуса.

А какова же природа возникновения несплошностей?

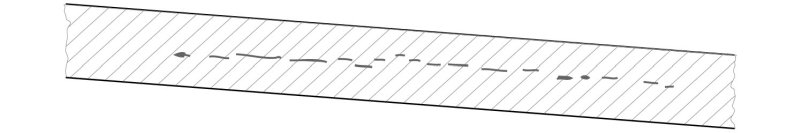

В большинстве случаев несплошности в листах имеют металлургическое происхождение. В нарезанных из отливок заготовках листов при их прокате, особенно из участков слитка, расположенных вблизи его усадочной раковины, часто встречаются газовые поры, различные включения (сульфидные, оксидные, шлаковые и т.п., особенно для сталей типа ГС), находящиеся вблизи нижней час-ти усадочной раковины слитка. В результате проката в листах располагаются эти уже раскатанные несплошности параллельно плоскости листа обычно в средней трети его толщины и ближе к одному из краев в направлении листового проката (но не обязательно!). В случае крупных газовых пор при прокате в листах могут образовываться существенные расслоения, также ориентированные параллельно поверхности листа. Они тоже располагаются чаще всего в средней трети листа. При проведении УЗ толщинометрии, как указывалось выше, прибор измеряет расстояние от контролируемой поверхности листа только до ближайшей границы раздела основной металл – ближайшая несплошность. Отсюда и получают значения толщин стенки корпуса намного меньше фактической.

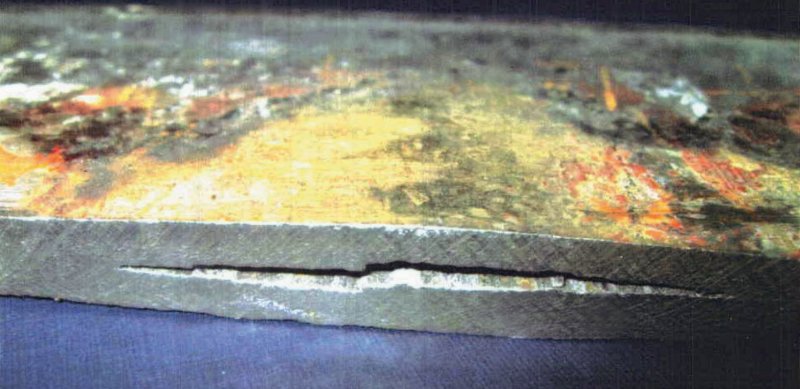

Возможно появление и развитие опасных несплошностей в стенках сосудов и аппаратов при их длительной эксплуатации, если они работают в углеводородных или сероводородных средах при определенных давлениях и температурах [1]. Происходит это в результате водородной или сероводородной коррозии, как правило, в местах расположения металлургических микронесплошностей за счет накапливания в них атомарного водорода и перехода его в молекулярный, занимающий много больший объем, чем атомарный. Постепенно, по мере накопления молекулярного водорода, идет рост давления водорода в этих несплошностях, в результате чего происходит их развитие и слияние в одну общую несплошность. При этом, если несплошности расположены на разной глубине по толщине стенки, то между ними могут возникать перемычки, сигнализирующие о развитии дефекта, дальнейшее увеличение расслоений до вздутий на стенке корпуса – «блис-теров» (рис. 2, а, б) и в конечном итоге происходит разрушение стенки корпуса.

Рис. 2. Пример развившейся водородной коррозии в стенке пропанового буллита из стали 09Г2С (а) при длительной его эксплуатации и предполагаемое расположение металлургических несплошностей в этом месте до развития водородной коррозии (б)

Рис. 2. Пример развившейся водородной коррозии в стенке пропанового буллита из стали 09Г2С (а) при длительной его эксплуатации и предполагаемое расположение металлургических несплошностей в этом месте до развития водородной коррозии (б)

Как же подходить к оценке качества корпуса эксплуатируемого сосуда при обнаружении в нем несплошностей в результате УЗ толщинометрии?

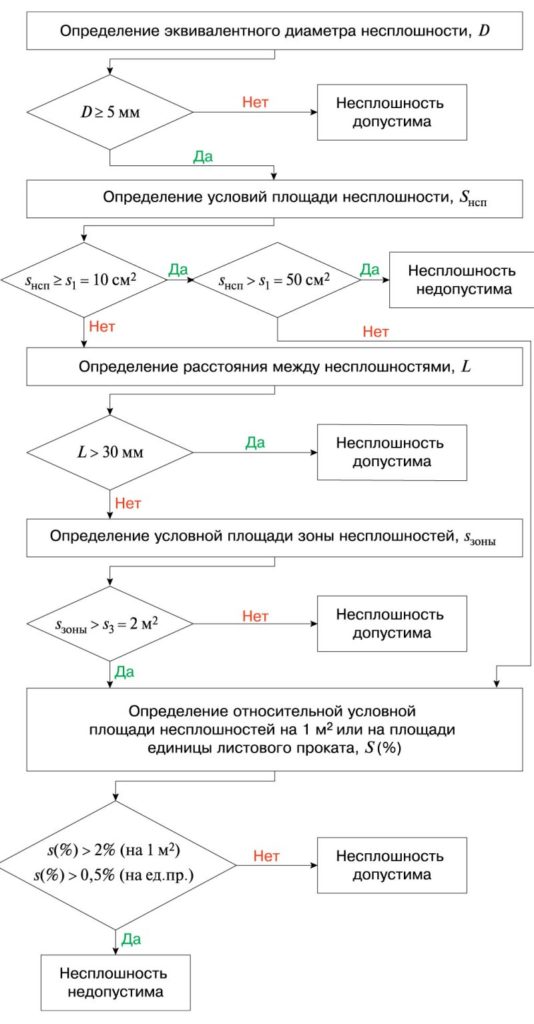

Директивным документом при изготовлении и эксплуатации сосудов, работающих под давлением, является действующий в настоящее время ГОСТ Р 54803–2011 «Сосуды стальные сварные высокого давления. Общие технические требования» [2], в котором (см. п. 6.2.5.) указывается, что для контроля качества металла и оценки допустимости или недопустимости выявленных несплошностей в металле корпуса сосуда основным документом по оценке качества металла корпуса является ГОСТ 22727–88 «Прокат листовой. Методы ультразвукового контроля» [3] с нормой оценки для класса сплошности I.

ГОСТ 22727–88 предписывает проводить контроль УЗ эхо-методом, прямым УЗ преобра-зователем (ПЭП) на частоте 2,5… 5 МГц дефектоскопом с разверткой типа А при предельной чувст-вительности (минимальном выявляемом дефекте) – плоскодонном отражателе диаметром 5 мм (s = 20 мм2), т.е. чувствительность при УЗ дефектоскопии (УЗД), выраженная через площадь минимально выявляемого дефекта, в 20 раз меньше, чем чувствительность УЗ толщиномеров, и несплошности эквивалентной площадью менее s = 20 мм2 вообще не принимают во внимание.

Представляется целесообразным при УЗ контроле корпуса методически руководствоваться разработанными в 1988 г. ВНИКТИнефтехимоборудование «Рекомендациями по проведению ультразвукового контроля основного металла технологического оборудования предприятий отрасли» [4]. В этих «Рекомендациях…» последовательно изложены технология УЗ контроля (дефектоскопии) и алгоритм оценки выявленных несплошностей по результатам УЗД в полном соответствии с требованиями ГОСТ 22727–88 для класса сплошнос-ти I. Схема алгоритма приведена на рис. 3.

Рис. 3. Алгоритм оценки обнаруженных при УЗ контроле несплошностей по нормам ГОСТ 22727–88 для класса несплошностей I приложения 4

Рис. 3. Алгоритм оценки обнаруженных при УЗ контроле несплошностей по нормам ГОСТ 22727–88 для класса несплошностей I приложения 4

В случае подозрения на возможную водородную или сероводородную коррозию следует при УЗ контроле убедиться в отсутствии перемычек между соседними несплошностями, расположенными на разной глубине по толщине стенки, путем сканирования наклонными ПЭП во взаимно противоположных направлениях относительно направления проката. Эти перемычки могут свидетельствовать о развитии несплошностей из-за коррозии. Выявляются перемычки с помощью наклонных УЗ ПЭП с углами ввода последовательно 45° и 60° (или 70°, в зависимости от толщины стенки) на тех же частотах, что и для прямых ПЭП, при предельной чувствительности, соответствующей чувствительнос-ти при контроле сварных швов той же толщины, что и стенка корпуса аппарата. При этом следует обращать внимание на наличие или отсутствие сигналов от наклонных ПЭП по границам несплошностей. Особенно внимательно надо контролировать участки, примыкающие к сварным швам обечаек, если несплошности выходят на сварной шов. При этом надо фиксировать амплитуды эхо-сигналов и под каким углом УЗ луча лучше всего выявляются эти сигналы.

В случае обнаружения перемычек наклонными ПЭП и подозрении, что расслоения вызваны водородной коррозией, следует провести акустико-эмиссионный (АЭ) контроль сосуда. Контроль этот должны выполнять высококвалифицированные специалисты АЭ метода. Особенно надо быть внимательными после окончания выдержки на предельном (Pисп) давлении и начавшемся сбросе давления, так как обычно считают, что сосуд выдержал испытательное давление, выключают АЭ аппаратуру и производят сброс давления. А именно на сбросе наилучшим образом проявляют себя дефекты металла в виде расслоений, вызванных именно водородной или сероводородной коррозией. Если АЭ контроль не выявил развивающихся (растущих) дефектов, то считают, что сосуд выдержал испытания и может быть допущен к эксплуатации.

Если при АЭ контроле в местах расположения выявленных несплошностей обнаружены сигналы, соответствующие источникам I или II класса опасности по «Правилам организации и проведения АЭ контроля…» ПБ 03-593–03 [5], на давлении, равном или больше рабочего, то в этих местах следует после АЭ испытаний произвести снова УЗ контроль наклонными ПЭП.

Если амплитуды УЗ сигналов в этих местах не превышают более чем на 2…4 дБ сигналы от предельно допустимых дефектов для сварных швов той же толщины, что и толщина корпуса обечайки, и угол ввода УЗ луча, обеспечивающий наилучшую выявляемость обнаруженных ранее в этих местах дефектов, не изменился, сосуд или аппарат может быть допущен к эксплуатации с периодическим (через 3–6 месяцев) УЗ контролем отмеченных мест с целью наблюдения за поведением этих дефектов.

Если амплитуды УЗ сигналы превышают на 6 и более дБ предельно допустимые дефекты для сварных швов или изменился угол наилучшей выявляемости несплошностей в местах, проконтролированных УЗД до испытания АЭ методом, сосуд должен подлежать ремонту или отбраковке.

В местах, где АЭ сигналы соответствуют классу опасности III и более, зарегистрированы при давлении ниже рабочего и подтверждены затем УЗ контролем, сосуд однозначно подлежит отбраковке и возможному ремонту.

В некоторых случаях при обследовании сосудов возникает необходимость в вырезке образцов, чтобы убедиться в наличии или отсутствии водородной коррозии, и на этих образцах определить реальные прочностные механические свойства металла корпуса сосуда с целью оценки возможности его дальнейшей эксплуатации. Но при этом встает вопрос: каких размеров надо делать вырезку и как потом заделывать в сосуде образовавшееся отверстия, учитывая при необходимости термообработку в месте заварки отверстия, чтобы сосуд мог эксплуатироваться дальше?

ВНИКТИнефтехимоборудование в 1977 г. (в то время Нижне-Волжский филиал ГРОЗНИИ) была разработана и разослана по предприятиям нефтепереработки и нефтехимии «Инструкция по вырезке образцов и заделке отверстий реакторов установок каталитического риформинга и гидроочистки из углеродистых и низколегированных марганцовистых сталей» [6]. В этой инст-рукции подробно изложены все требования по вырезке образцов минимальных размеров, но позволяющих получить из них стандартные образцы для проведения всех необходимых по действующим ГОСТам механических испытаний металла, а также изложен порядок изготовления пробок и заделки отверстий в корпусе сосуда. Выполнение всех положений инструкции гарантирует, как показала практика, достаточность количества металла для механических испытаний, надежную заделку отверстий и дальнейшую безопасную эксплуатацию сосуда.

Следует отметить, что имеющийся практический опыт показывает, что при отсутствии водородной коррозии могут длительно эксплуатироваться сосуды (колонны) с площадью расслоений, намного больших указанных в ГОСТ 22727–88.

Известна длительная эксплуатация колонны с обнаруженным через несколько лет расслоением в средней части толщины листа в виде равнобедренного треугольника с основанием 800 мм, выходящим на вертикальный сварной шов обечайки, и высотой треугольника расслоения 2000 мм при длине всего листа обечайки (по горизонтали) 5000 мм и ширине листа обечайки (по вертикали) 2000 мм. После успешного гидроиспытания колонны с указанным расслоением на прочность и плотность в сопровождении АЭ метода, при последующем затем УЗ контроле отсутствовали УЗ сигналы от наклонных ПЭП по всему периметру указанного расслоения, кроме участка стыковки со сварным швом, где УЗ сигналы превышали не более, чем на 2…4 дБ предельно допус-тимые дефекты для сварных швов той же толщины. Колонна была допущена к дальнейшей эксплуатации до очередного капитального ремонта с заменой данного листа обечайки корпуса в планируемый ремонт, что и было потом сделано.

Таким образом, изложенный в данной статье подход к оценке качества металла корпусов колонн, сосудов и аппаратов при обнаружении разнотолщинности их стенок по данным ультразвуковой толщинометрии исключает возможность неоправданной забраковки работоспособных аппаратов и вывод их из эксплуатации. .

Список литературы

- Феоктистов В.А., Аюян Г.А., Ватник Л.Е., Чернова Г.А. Особенности расслоения металла сборников сжиженного пропана//Химия и технология топлив и масел. 1985. ¹8. С. 13–15.

- ГОСТ Р 54803–2011. Сосуды стальные сварные высокого давления. Общие технические требования.

- ГОСТ 22727–88. Прокат листовой. Методы ультразвукового контроля.

- Рекомендации по проведению ультразвукового контроля основного металла технологического оборудования предприятий отрасли. Волгоград: ВНИКТИнефтехиоборудование, 1988.

- ПБ 03-593–03. Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов. М.: Госгортехнадзор России, 2003.

- Инструкция по вырезке образцов и заделке отверстий реакторов установок каталитического риформинга и гидроочистки из углеродистых и низколегированных марганцовистых сталей. Волгоград: НВФ ГРОЗНИИ, 1977.

Источник