Ультразвуковой контроль сварных соединений сосудов в объеме

Таблица N 5

Объем контроля ультразвуковой дефектоскопией

или радиографическим методом сварных соединений сосудов

Группа опасности сосудов | Длина контролируемого участка соединения в зависимости от его длины, % |

1 | 100 |

2 | 100 |

3 | Не менее 50 |

4 | Не менее 25 |

126. Сварные соединения сосудов, снабженных быстросъемными крышками, подлежат контролю ультразвуковой дефектоскопией или радиографическим методом в объеме 100%.

127. Места радиографического или ультразвукового контроля для сосудов устанавливаются после окончания сварочных работ по результатам визуального осмотра и указываются в отчетной документации по контролю.

128. Разметка сварных соединений и маркировка участков для проведения неразрушающего контроля должны отвечать требованиям ТД.

129. При выявлении дефектов в сварных соединениях, подвергаемых ультразвуковой дефектоскопии или контролю радиографическим методом в объеме менее 100%, обязательному контролю тем же методом подлежат однотипные соединения этого изделия, выполненные данным сварщиком, по всей длине соединения.

Под однотипными сварными соединениями понимаются соединения, одинаковые по марке стали соединяемых деталей, по конструкции соединения, маркам и сортаменту используемых сварочных материалов, способу, положению и режиму сварки, режимам подогрева и термообработки, с соотношениями минимальных (максимальных) толщин и наружных диаметров свариваемых деталей, не превышающими 1,65.

Допускается для деталей с наружным диаметром более 500 мм и плоских деталей соотношение наружных диаметров не учитывать. Допускается при определении однотипных угловых и тавровых соединений деталей с основными деталями (сборочными единицами) соотношение наружных диаметров основных деталей (сборочных единиц) не учитывать.

Допускается объединять в группу однотипных соединений идентичные сварные соединения. Под идентичными соединениями понимаются соединения, полностью удовлетворяющие указанным выше требованиям по технологическому процессу сварки и имеющие одинаковые толщины и диаметры свариваемых деталей из сталей различных марок одного структурного класса, близких по химическому составу, механическим и физическим свойствам.

130. При невозможности осуществления ультразвуковой дефектоскопии или радиографического контроля из-за недоступности отдельных сварных соединений (в частности, швов приварки штуцеров и труб внутренним диаметром менее 100 мм) или при неэффективности этих методов контроля, контроль качества этих сварных соединений должен производиться послойным визуальным контролем в процессе сварки с фиксацией результатов контроля в специальном журнале, с последующим капиллярным или магнитопорошковым контролем выполненного сварного соединения в объеме 100%, а также другими методами, установленными в ПКД. Сведения об использованном методе контроля заносятся в паспорт сосуда.

131. Ультразвуковая дефектоскопия и радиографический контроль стыковых сварных соединений по согласованию с разработчиком проектной документации и головной материаловедческой организацией может быть заменен другими методами неразрушающего контроля, позволяющими выявлять в сварных соединениях внутренние дефекты.

132. Контрольные сварные соединения должны подвергаться ультразвуковой дефектоскопии или радиографическому контролю по всей длине.

Если в контрольном соединении будут обнаружены дефекты, все производственные сварные соединения, представленные данным соединением и не подвергнутые ранее дефектоскопии, подлежат проверке ультразвуковой дефектоскопией или радиографическому контролю по всей длине.

133. Капиллярный и магнитопорошковый контроль сварных соединений при изготовлении, монтаже, ремонте и реконструкции (модернизации) сосудов являются дополнительными методами контроля, устанавливаемыми ТД в целях определения поверхностных или подповерхностных дефектов.

134. Капиллярный и магнитопорошковый контроль должны проводиться в соответствии с методиками контроля, указанными в ПКД.

135. Класс и уровень чувствительности капиллярного и магнитопорошкового контроля должны устанавливаться в ТД.

136. Контроль химического состава (химический анализ), включая контроль стилоскопированием, должен проводиться в соответствии с требованиями инструкций, утвержденных организацией-изготовителем и согласованных с организацией-разработчиком сосуда.

137. Контроль стилоскопированием должен проводиться в целях подтверждения соответствия легирования (химического состава) металла деталей и сварных соединений требованиям ТД.

138. Стилоскопированию подвергаются:

1) все свариваемые детали (части конструкций), которые по чертежу должны изготавливаться из легированной стали. Стилоскопирование проводят на заготовках или специально изготовленных образцах. Количество образцов, места контроля, количество измерений должны быть указаны в ТД на изготовление детали;

2) сварочные материалы согласно пункту 88 настоящих Правил (в соответствии с НД на проведение входного контроля при проверке качества сварочных и наплавочных материалов).

139. Измерение твердости металла шва сварного соединения проводится в целях проверки качества выполнения термической обработки сварных соединений.

140. Измерению твердости подлежит металл шва сварных соединений, выполненных из легированных теплоустойчивых сталей перлитного и мартенситно-ферритного классов методом и в объеме, установленными ТД.

Источник

Метод ультразвуковой дефектоскопии сварных швов применяется с 1930 года. С тех пор разработаны различные способы эхолокации. Они выявляют нарушение целостности диффузного слоя, соответствие наплавки основному металлу по химическому составу, выявляются шлаковые включения, оксидные примеси. Процедура УЗД (ультразвуковой диагностики) по точности результатов сопоставима с рентгеном, радиолокацией. Прибором выявляют самые мелкие дефекты, снижающие прочность соединений.

Среди неразрушающих методов контроля швов ультразвуковой стал самым доступным и эффективным, поставлен на поток. Результаты проверки работы сварщика заносятся в специальный журнал. Область применения ультразвукового контроля сварных соединений ограничена только геометрическими параметрами свариваемых деталей. Диагностируют швы трубопроводов, сосудов высокого давления, металлоконструкций, испытывающих большую нагрузку.

Теория УЗК сварных швов

Физическая основа метода ультразвукового контроля сварных швов основана на способности ультразвука отражаться от границы раздела сред. Ультразвук – упругие механические колебания, получаемые различными методами. Они находятся за пределами слышимости. Вредного воздействия на уши оператора-контролера излучатели не оказывают.

Ультразвуковая диагностика проводится в диапазоне от 20 кГц до 500 МГц. В однородной среде направленные волны распространяются с одинаковой скоростью. На фазовом переходе отражаются или преломляются подобно световому лучу. Скорость продольной волны во всех твердых средах почти в два раза превышает скорость поперечной.

Чувствительность у приборов разная, зависит от конструктивных особенностей. Но по сути волны способны отражаться от дефектов, которые равны длине волны или превосходят ее по размеру. Ультразвуком можно определить мелкие дефекты сварных соединений: несплошности, раковины, включения шлака или нерастворимые соединения, крупные зерна, повышающие хрупкость металла.

Преимущества и недостатки ультразвуковой дефектоскопии

Сначала о достоинствах:

- Это неразрушающий контроль, исследуемую часть конструкции не нужно отделять, разрезать, везти в лабораторию.

- Ультразвуковыми дефектоскопами для контроля сварных соединений можно пользоваться в лабораторных и полевых условиях.

- Методы применяются для однородных и разнородных соединений.

- Для исследования шва не требуется много времени, результат получают на месте.

- Приборы безопасны для человека, не оказывают вредного воздействия.

- Достоверность результатов очень высокая, диагностируются многие виды дефектов.

Недостатки связаны с необходимостью подготовки специалистов, ограничениями. Ультразвук затухает в крупнозернистых металлах. Необходимо использовать преобразователи с определенным радиусом кривизны подошвы.

Виды УЗК сварочных швов

Стыки прозвучивают по различной методике:

- прямым лучом;

- однократно отраженным;

- двукратно отраженным;

- многократно отраженным.

Направление луча в ультразвуковом методе контроля сварных соединений подбирают по нормали, на которой дефекты особенно опасны.

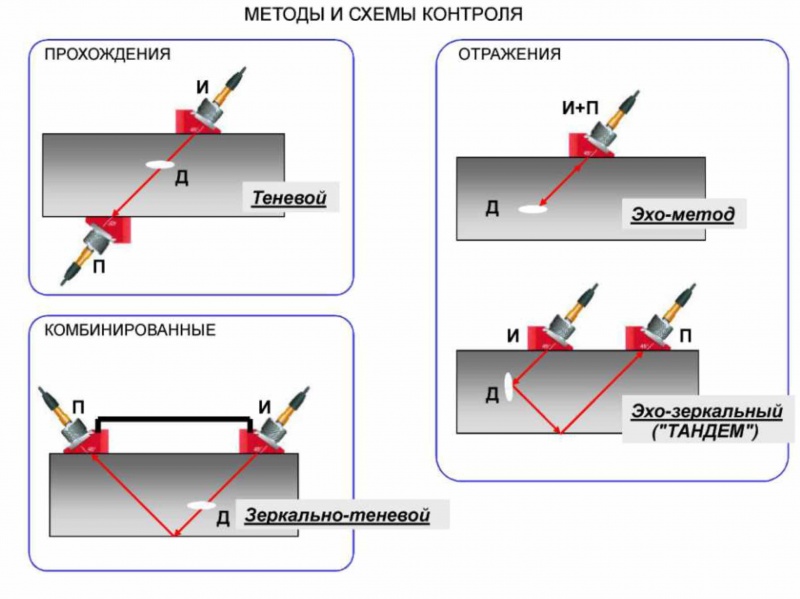

Основные способы локации:

- Эхо-импульсная УЗД. Прибор настроен на излучение и прием волны. Если аудиволна не зафиксирована датчиком, все в порядке, в шве дефекты не обнаружены. Если зафиксировано отражение, есть раздел сред.

- Эхо-зеркальный метод предусматривает применение датчика, генерирующего волну, и улавливающего приемника. Приборы устанавливают под углом к оси шва. Приемник ловит отраженные волны. По результатам диагностируют трещины в сварном соединении.

- Теневая диагностика подразумевает прохождение ультраволн по всей площади шва, приемник устанавливается за сварным соединением. Если звук отражается, возвращается к излучателю, приемник фиксирует теневой участок.

- Зеркально-теневая дефектоскопия – сочетание зеркального и теневого исследования. Комплект датчиков регистрирует отраженные звуковые колебания. Чистая волна — шов сделан без нарушений. Наличие глухой зоны – признак несплошностей.

- Дельта-метод основан на воздействии направленным лучом. Дефекты определяются по отражению ультразвука, изменению траектории. Для точных результатов требуется деликатная настройка диагностического оборудования.

На практике чаще используют первый и третий методы. Неразрушающий контроль с использованием ультразвука выявляет брак, провоцирующий разгерметизацию сварных изделий. Считается эффективным способом профилактики аварийных ситуаций.

Область и возможности применения методики УЗК

Проверка проводится на соединениях цветных металлов, чугуне, углеродистой и легированной стали. С помощью диагностики УЗК сварных швов выявляют:

- пористость, связанную с насыщением расплава атмосферными газами;

- включения ржавчины;

- непровары;

- участки с нарушением геометрии детали;

- трещины в зоне термовлияния;

- несплошности различной природы;

- инородные включения в расплаве;

- структурные расслоения;

- неоднородность наплавленного слоя;

- складки наплавочного материала;

- свищи (сквозные дефекты);

- провисание диффузионного слоя за пределами стыка.

УЗК-контролю сварных соединений подвергают различные конструкционные элементы:

- тавровые швы;

- трубные и фланцевые кольцевые соединения;

- стыки любой конфигурации, включая сложные формы;

- продольные и поперечные швы, подвергающиеся разнонаправленным нагрузкам или испытывающим высокое давление.

В инструкциях по ультразвуковому контролю сварных соединений указаны ограничения диагностики, связанные со способностью ультразвука рассеиваться при прохождении через металлическую решетку.

Геометрический диапазон контроля:

- толщина проверяемых заготовок: mах 0,5–0,8 м, min 8–10 мм;

- расстояние до контролируемого шва или углубление: mах 10 м; min 3 мм.

Методика применяется в строительной отрасли, автомобильной промышленности, на предприятиях, где есть сосуды высокого давления, котлы, технологические трубопроводы.

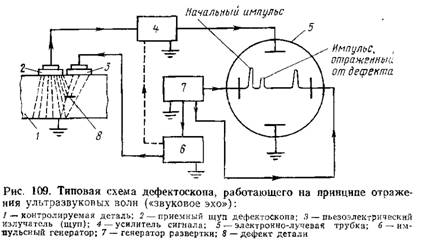

Устройство и принцип работы ультразвукового дефектоскопа

У всех приборов есть генератор, излучатель и приемник ультразвука, усилитель сигнала. Устройства различаются по типу генераторов. Чаще используются пьезоэлементы. Ультразвуковой датчик посылает сигналы импульсно, с паузами до пяти микросекунд. Длительность настраивают в зависимости от плотности металла, структурных особенностей изыскиваемых дефектов. По отражению делается качественная и количественная оценка: выявляется дефект, глубина его образования, размеры.

Излучатель находится в подвижном щупе, он двигается вдоль и поперек исследуемых швов.

Точность диагностики зависит от чувствительности приемника, улавливающего прошедшую или отраженную волну. На границе сред волна меняет направление, оператор должен это учитывать. Проще определяются теневые участки – места, где волна отражается. Звуковой сигнал преобразуется в электрический, картинка выводится на осциллограф. Отраженная волна показывает пик, постоянная – прямую линию.

Проверка сварных швов ультразвуком

Технология проверки регламентирована ГОСТ Р 55724-2013. Операторам-контролерам выдают удостоверения. Перед проверкой им проводят инструктаж по ТБ. Проверять приходится соединения, расположенные в труднодоступных местах. Прибор обязательно заземляется. Оценка результатов проводится по нескольким критериям. В журнал ультразвукового контроля качества заносятся следующие данные:

- протяженность контролируемого сварного шва;

- описание дефекта (ширина, высота, форма);

- диапазон пропускаемой волны.

Для диагностики проводится зачистка исследуемой области (валик плюс область термовлияния). Для лучшей проходимости ультразвука на поверхности создают маслянистую пленку. Прибор настраивают по стандарту. Поиск отраженного или пропускаемого сигнала проходит на максимальной амплитуде. В зависимости от важности соединения контроль проводится за один или два прохода.

Источник

РД 24.201.07-90

Группа В09

1. РАЗРАБОТАН И ВНЕСЕН

Северодонецким филиалом УкрНИИхиммаш

РАЗРАБОТЧИКИ

К.К.Епифанцев (руководитель темы), О.В.Чернюк

2. УТВЕРЖДЕН И ВВЕДЕН В

ДЕЙСТВИЕ УКАЗАНИЕМ Министерства тяжелого машиностроения СССР от

27.11.90 N ВА-002-1-11125

3. ЗАРЕГИСТРИРОВАН

НИИхиммаш за N РД 24.201.07 от 22.11.90

4. Сведения о сроках и

периодичности проверки документа:

“срок первой проверки –

1996 год

периодичность проверки –

5 лет”

5. ВЗАМЕН ОСТ 26-01-167-85

6. ССЫЛОЧНЫЕ

НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначения | Номер пункта, |

ГОСТ | 6.11 |

ГОСТ | 6.5 |

ГОСТ | 6.2 |

ГОСТ | 6.2 |

ГОСТ | 6.11 |

ГОСТ | 3.4.2 |

ГОСТ | 3.4.2 |

ГОСТ | 2.2.1, 2.2.2, |

ГОСТ 15809-70 | 2.1.4 |

ГОСТ 23049-84 | 2.1.1 |

ГОСТ | 2.1.2 |

ГОСТ 26266-84 | 2.1.1 |

ОСТ | Вводная часть, |

ОСТ 26-2044-83 | 1.3 |

“Правила | 6.2, 6.3, |

“Санитарные | 6.10 |

“Лечебно-профилактические мероприятия по улучшению состояния | 6.17 |

“О | 6.17 |

Настоящий руководящий

документ устанавливает методику проведения ручного ультразвукового

контроля стыковых, угловых и тавровых сварных соединений сосудов и

аппаратов из алюминия и его сплавов, изготавливаемых в соответствии

с требованиями ОСТ

26-01-1183, и требования безопасности при его проведении.

Методику следует

применять при контроле швов сварных соединений, выполненных сваркой

плавлением:

1) с толщиной свариваемых

элементов от 8 до 40 мм:

кольцевых швов

цилиндрических деталей внутренним диаметром не менее 100 мм;

продольных швов

цилиндрических деталей внутренним диаметром не менее 400 мм;

швов угловых и тавровых

сварных соединений приварки патрубков, внутренним диаметром не

менее 100 мм, к корпусу сосудов и аппаратов, внутренним диаметром

не менее 400 мм, при отношении внутреннего диаметра патрубка к

внутреннему диаметру корпуса не более 0,5;

2) с толщиной свариваемых

элементов от 12 до 100 мм:

сварных соединений

заготовок фланцев внутренним диаметром не менее 400 мм.

Руководящий документ не

распространяется на контроль швов сварных соединений с

конструктивным (остающимся) зазором между свариваемыми деталями и

выполненных односторонней сваркой без подкладки.

1.

ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Методика

ультразвукового контроля позволяет выявлять в сварных швах трещины,

непровары, несплавления, шлаковые и вольфрамовые включения, газовые

поры, а также определять количество дефектов, координаты их

расположения, условную протяженность без расшифровки характера

дефектов.

1.2. Необходимость

проведения, а также объем ультразвукового контроля – по ОСТ

26-01-1183.

1.3. Трудоемкость

ультразвукового контроля сварных швов – по ОСТ 26-2044.

1.4. Контроль околошовной

зоны на наличие расслоений в пределах зоны перемещения

преобразователя проводят, если он предусмотрен

нормативно-технической документацией, конструкторской и

технологической документацией.

2 .

СРЕДСТВА КОНТРОЛЯ

2.1. Дефектоскопы,

преобразователи и приспособления

2.1.1. При контроле

должны использоваться ультразвуковые импульсные дефектоскопы (в

дальнейшем – дефектоскоп) 2, 3 и 4 групп – по ГОСТ 23049,

укомплектованные пьезоэлектрическими преобразователями – по

ГОСТ

26266.

2.1.2.

Освидетельствование дефектоскопов должно проводиться

государственными метрологическими службами 1 раз в год, а после

каждого ремонта – дефектоскопической службой предприятия. При

освидетельствовании должен проводиться визуальный осмотр

дефектоскопа и проверка его технических характеристик в

соответствии с методикой, изложенной в эксплуатационной

документации к применяемому дефектоскопу, и требованиями ГОСТ

23667.

2.1.3. Для проверки и

наладки дефектоскопа необходимо использовать радиоизмерительную

аппаратуру в соответствии с перечнем, приведенным в руководстве по

эксплуатации дефектоскопа. Допускается применять другую

электроизмерительную аппаратуру с аналогичными

характеристиками.

Для ремонта дефектоскопа

необходимо использовать комплект запасных частей, инструмента и

принадлежностей (ЗИП).

2.1.4. Кроме

преобразователей по п.2.1.1 могут применяться преобразователи с

призмой из органического стекла по ГОСТ 15809, серийно не выпускаемые

промышленностью. Конструкция и размеры призм должны соответствовать

указанным на черт.1 и в табл.1.

Черт.1. Призма преобразователя

Призма преобразователя

Таблица

1

Размеры призмы преобразователя

Рабочая частота | Угол призмы | Размеры, | Содержание | |||||

2,5 | 40° | 25 | 34 | 15,0 | 18 | 10 | 10 | 40°-2,5 |

2,5 | 50° | 25 | 34 | 15,0 | 18 | 10 | 50°-2,5 | |

2,5 | 52° | 25 | 34 | 15,0 | 18 | 10 | 52°-2,5 | |

2,5 | 53° | 28 | 34 | 15,0 | 18 | 8 | 53°-2,5 | |

2,5 | 54° | 28 | 34 | 15,0 | 18 | 8 | 54°-2,5 | |

5,0 | 50° | 25 | 30 | 10,5 | 14 | 10 | 7 | 50°-5,0 |

5,0 | 52° | 25 | 30 | 10,5 | 14 | 10 | 52°-5,0 | |

5,0 | 53° | 25 | 30 | 10,5 | 14 | 8 | 53°-5,0 | |

5,0 | 54° | 25 | 30 | 10,5 | 14 | 8 | 54°-5,0 | |

Угол призмы срезают под

углом после определения точки выхода

преобразователя для обеспечения требуемой стрелы

преобразователя.

Неуказанные предельные

отклонения размеров Н14; h14; .

2.1.5. Для проведения

контроля могут применяться различные приспособления, приставки,

дефектоскопические линейки, держатели, ограничители перемещения

преобразователя, имитаторы дефектов.

2.2. Стандартные

образцы

2.2.1. В комплект

аппаратуры для измерения и проверки параметров дефектоскопов с

преобразователями должен входить комплект стандартных образцов

СО-1, СО-2, СО-2А, СО-3, СО-3А, СО-4 – по ГОСТ

14782.

2.2.2. Для определения

угла ввода ультразвукового луча, ширины основного лепестка

диаграммы направленности, мертвой зоны, предельной чувствительности

контроля должен применяться стандартный образец СО-2А.

Для определения точки

выхода ультразвукового луча, стрелы преобразователя должен

применяться стандартный образец СО-3А.

Для измерения длина волны

и частоты ультразвуковых колебаний преобразователя должен

применяться стандартный образец СО-4, изготовленный по ГОСТ

14782.

Стандартные образцы

СО-2А, СО-3А должны изготавливаться по ГОСТ

14782 из плиты марки контролируемого металла таким образом,

чтобы поверхности ввода ультразвуковых колебаний были параллельны

верхней и нижней поверхностям плиты, а направление перемещения по

поверхности ввода совпадало с направлением проката.

2.3. Стандартные образцы

предприятия

2.3.1. Стандартные

образцы предприятия по конструкции и материалу должны повторять

контролируемые сварные соединения.

Изготавливаются

стандартные образцы предприятия из листового проката, профиля или

плиты аналогичных по акустическим свойствам и шероховатости

поверхности материалу контролируемого изделия с учетом требований

ГОСТ

14782.

2.3.2. Перед контролем

сварных соединений плоских и цилиндрических деталей наружным

диаметром не менее 800 мм настройку предельной чувствительности

контроля и глубиномера дефектоскопа следует проводить по плоским

стандартным образцам предприятия с угловыми, сегментными или

плоскодонными отражателями. Конструкции и размеры стандартных

образцов предприятия должны соответствовать указанным:

для образцов с угловыми

отражателями – на черт.2 и в табл.2;

для образцов с

сегментными отражателями – на черт.3 и в табл.3;

для образцов с

плоскодонными отражателями – на черт.4 и в табл.4.

Черт.2. Стандартный образец предприятия с угловыми отражателями и

схема прозвучивания образца

Стандартный образец предприятия с угловыми отражателями и

схема прозвучивания образца

1 – образец

2 – преобразователь

3 – акустическая ось

Черт.2

Таблица

2

Размеры угловых отражателей

Угол ввода | Предельная | Толщина | Размеры угловых | |

ширина | глубина | |||

46° | 3,0 | 20-28 | 1,50 | 1,13 |

5,0 | 28-40 | 2,00 | 1,43 | |

48° | 3,0 | 20-28 | 1,50 | 1,33 |

5,0 | 28-40 | 2,00 | 1,66 | |

50° | 3,0 | 20-28 | 1,50 | 1,54 |

5,0 | 28-40 | 2,00 | 1,92 | |

61° | 1,6 | 8-10 | 2,00 | 1,45 |

2,0 | 12-18 | 2,00 | 1,82 | |

3,0 | 20-28 | 3,00 | 1,82 | |

5,0 | 28-40 | 3,00 | 3,03 | |

63° | 1,6 | 8-10 | 2,00 | 1,60 |

2,0 | 12-18 | 2,00 | 2,00 | |

3,0 | 20-28 | 3,00 | 2,00 | |

5,0 | 28-40 | 3,00 | 3,33 | |

64° | 1,6 | 8-10 | 2,00 | 1,60 |

2,0 | 12-18 | 2,00 | 2,00 | |

3,0 | 20-28 | 3,00 | 2,00 | |

5,0 | 28-40 | 3,00 | 3,33 | |

65° | 1,6 | 8-10 | 2,00 | 1,60 |

2,0 | 12-18 | 2,00 | 2,00 | |

3,0 | 20-28 | 3,00 | 2,00 | |

5,0 | 28-40 | 3,00 | 3,33 | |

66° | 1,6 | 8-10 | 2,00 | 1,60 |

2,0 | 12-18 | 2,00 | 2,00 | |

3,0 | 20-28 | 3,00 | 2,00 | |

68° | 1,6 | 8-10 | 1,50 | 1,69 |

2,0 | 12-18 | 1,50 | 2,10 | |

70° | 1,6 | 8-10 | 1,50 | 1,42 |

2,0 | 12-18 | 1,50 | 1,78 | |

72° | 1,6 | 8-10 | 1,50 | 1,24 |

2,0 | 12-18 | 1,50 | 1,57 | |

74° | 1,6 | 8-10 | 1,50 | 1,20 |

2,0 | 12-18 | 1,50 | 1,48 | |

Черт.3. Стандартный образец предприятия с сегментными отражателями

и схема прозвучивания образца

Стандартный образец предприятия с сегментными отражателями

и схема прозвучивания образца

1 – образец

2 – преобразователь

3 – акустическая ось

Черт.3

Таблица

3

Размеры для фрезерования сегментных отражателей

Угол ввода | Предельная | Толщина | Диаметр фрезы | Стрела сегмента | Глубина |

46° | 1,6 | 8-10 | 2,0 | 1,00 | 0,72 |

2,0 | 12-18 | 2,0 | 1,22 | 0,88 | |

3,0 | 20-28 | 3,0 | 1,32 | 0,95 | |

5,0 | 28-40 | 4,0 | 1,67 | 1,20 | |

48° | 1,6 | 8-10 | 2,0 | 1,00 | 0,79 |

2,0 | 12-18 | 2,0 | 1,22 | 0,91 | |

3,0 | 20-28 | 3,0 | 1,32 | 0,98 | |

5,0 | 28-40 | 4,0 | 1,67 | 1,24 | |

50° | 1,6 | 8-10 | 2,0 | 1,00 | 0,77 |

2,0 | 12-18 | 2,0 | 1,22 | 0,93 | |

3,0 | 20-28 | 3,0 | 1,32 | 1,01 | |

5,0 | 28-40 | 4,0 | 1,67 | 1,28 | |

61° | 1,6 | 8-10 | 2,0 | 1,00 | 0,87 |

2,0 | 12-18 | 2,0 | 1,22 | 1,07 | |

3,0 | 20-28 | 3,0 | 1,32 | 1,15 | |

5,0 | 28-40 | 4,0 | 1,67 | 1,46 | |

63° | 1,6 | 8-10 | 2,0 | 1,00 | 0,89 |

2,0 | 12-18 | 2,0 | 1,22 | 1,09 | |

3,0 | 20-28 | 3,0 | 1,32 | 1,18 | |

5,0 | 28-40 | 4,0 | 1,67 | 1,49 | |

64° | 1,6 | 8-10 | 2,0 | 1,00 | 0,90 |

2,0 | 12-18 | 2,0 | 1,22 | 1,10 | |

3,0 | 20-28 | 3,0 | 1,32 | 1,19 | |

5,0 | 28-40 | 4,0 | 1,67 | 1,50 | |

65° | 1,6 | 8-10 | 2,0 | 1,00 | 0,91 |

2,0 | 12-18 | 2,0 | 1,22 | 1,11 | |

3,0 | 20-28 | 3,0 | 1,32 | 1,20 | |

5,0 | 28-40 | 4,0 | 1,67 | 1,51 | |

66° | 1,6 | 8-10 | 2,0 | 1,00 | 0,91 |

2,0 | 12-18 | 2,0 | 1,22 | 1,11 | |

3,0 | 20-28 | 3,0 | 1,32 | 1,20 | |

68° | 1,6 | 8-10 | 2,0 | 1,00 | 0,93 |

2,0 | 12-18 | 2,0 | 1,22 |

Источник