Установка сосудов и аппаратов

ВСН 351-88

ВСН 351-88

Монтаж сосудов и аппаратов колонного типа

| Обозначение: | ВСН 351-88 |

| Обозначение англ: | VSN 351-88 |

| Статус: | действует |

| Название рус.: | Монтаж сосудов и аппаратов колонного типа |

| Название англ.: | Installation of Column-Type Vessels and Apparatus |

| Дата добавления в базу: | 01.09.2013 |

| Дата актуализации: | 01.02.2020 |

| Дата введения: | 01.11.1988 |

| Область применения: | Требования норм необходимо соблюдать при разработке проектов производства работ, производстве и приемке работ по монтажу сосудов и аппаратов колонного типа независимо от их технологического назначения, изготовленных из углеродистых, легированных и двухслойных сталей, чугуна, цветных металлов, титана и его сплавов со сварными корпусами или выполненными из царг, соединенных на фланцах. Нормы не распространяются на монтаж аппаратов с установленными в них внутренними подвижными устройствами (мешалками, центрифугами и т.д.). |

| Оглавление: | 1 Общие положения 2 Выбор метода монтажа аппаратов 3 Организация и подготовка монтажных работ 3.1 Общие указания 3.2 Организация площадок для подготовительных и монтажных работ 3.3 Передача аппарата в монтаж 4 Производство монтажных работ 4.1 Общие положения 4.2 Подготовка аппарата к подъему 4.3 Подготовка грузоподъемных средств к монтажу 4.4 Требования к отдельным элементам грузоподъемных средств и оснастки 4.5 Технология подъема аппарата 4.6 Монтаж аппаратов, собираемых на фланцах 4.7 Установка и выверка аппаратов на фундаменте 4.8 Контроль, управление и связь 4.9 Производственная документация и приемка работ 4.10 Техника безопасности и технический надзор Приложения: 1 Перечень основных нормативных технических документов, относящихся к монтажу аппаратов колонного типа 2 Коэффициенты, которые следует учитывать при расчете и выборе грузоподъемных средств 3 Схема испытаний такелажных средств 4 Схемы подъема аппаратов при монтаже методом (способом) скольжения 5 Средства, рекомендуемые для использования при перемещении низа аппарата в зависимости от величин действующих нагрузок 6 Схемы подъема аппаратов методом поворота вокруг шарнира 7 Формы производственной документации (акты) |

| Разработан: | Гипронефтеспецмонтаж Минмонтажспецстроя СССР (Giproneftespetsmontazh, Minmontazhspetsstroy (USSR) ) |

| Утверждён: | 24.02.1988 Минмонтажспецстрой СССР (USSR Minmontazhspetsstroy ) |

| Издан: | ЦБНТИ Минмонтажспецстроя СССР (1988 г. ) |

| Расположен в: | |

| Заменяет собой: |

|

| Нормативные ссылки: |

|

Скачать ВСН 351-88

Источник

Версия для печати

4.1 Общие требования

4.1.1 Конструкция сосудов должна быть технологичной, надежной в течение установленного в технической документации срока службы, обеспечивать безопасность при изготовлении, монтаже и эксплуатации, предусматривать возможность осмотра (в том числе внутренней поверхности), очистки, промывки, продувки и ремонта, контроля технического состояния сосуда при диагностировании, а также контроля за отсутствием давления и отбора среды перед открытием сосуда.

Если конструкция сосуда не позволяет при техническом освидетельствовании проведение осмотра (наружного или внутреннего), гидравлического испытания, то разработчик сосуда должен в технической документации на сосуд указать методику, периодичность и объем контроля сосуда, выполнение которых обеспечит своевременное выявление и устранение дефектов.

4.1.2 Срок службы сосуда устанавливает разработчик сосуда, и он указывается в технической документации.

4.1.3 При проектировании сосудов следует учитывать требования Правил перевозки грузов железнодорожным, водным и автомобильным транспортом.

Сосуды, которые не могут быть транспортированы в собранном виде, должны проектироваться из частей, соответствующих по габаритам требованиям к перевозке транспортными средствами. Деление сосуда на транспортируемые части следует указывать в технической документации.

4.1.4 Расчет на прочность сосудов и их элементов следует проводить в соответствии с ГОСТ Р 52857.1 – ГОСТ Р 52857.11, ГОСТ Р 51273, ГОСТ Р 51274, ГОСТ 30780.

Допускается использование настоящего стандарта совместно с другими международными и национальными стандартами на расчет на прочность при условии, что их требования не ниже требований российских национальных стандартов.

4.1.5 Сосуды, транспортируемые в собранном виде, а также транспортируемые части должны иметь строповые устройства (захватные приспособления) для проведения погрузочно-разгрузочных работ, подъема и установки сосудов в проектное положение.

Допускается использовать технологические штуцера, горловины, уступы, бурты и другие конструктивные элементы сосудов при подтверждении расчетом на прочность.

Конструкция, места расположения строповых устройств и конструктивных элементов для строповки, их количество, схема строповки сосудов и их транспортируемых частей должны быть указаны в технической документации.

4.1.6 Опрокидываемые сосуды должны иметь приспособления, предотвращающие самоопрокидывание.

4.1.7 В зависимости от расчетного давления, температуры стенки и характера рабочей среды сосуды подразделяют на группы. Группу сосуда определяет разработчик, но не ниже, чем указано в таблице 1.

Таблица 1 – Группы сосудов

| Группа | Расчетное давление, МПа | Температура стенки, °С | Характеристика рабочей среды |

|---|---|---|---|

| 1 | Независимо | Независимо | Взрывоопасная, пожароопасная, токсичная 1-го, 2-го, 3-го классов опасности по ГОСТ 12.1.007 |

| 2 | До 2,5 | Выше 400 | Любая, за исключением указанной для 1-й группы сосудов |

| 2,5 до 5,0 | Выше 200 | ||

| 5,0 и более | Независимо | ||

| До 5,0 | Ниже минус 40 | ||

| 3 | До 2,5 | От минус 40 до 400 | |

| От 2,5 до 5,0 | От минус 40 до 200 | ||

| 4 | До 1,6 | От минус 20 до 200 | |

| 5 | От вакуума до 0,07 | Независимо | Взрывобезопасная, пожаробезопасная или 4-го класса опасности по ГОСТ 12.1.007 |

Группу сосуда с полостями, имеющими различные расчетные параметры и среды, допускается определять для каждой полости отдельно.

4.1.8 Базовые диаметры сосудов рекомендуется принимать по ГОСТ 9617.

4.2 Днища, крышки, переходы

4.2.1 В сосудах применяют днища: эллиптические, полусферические, торосферические, сферические неотбортованные, конические отбортованные, конические неотбортованные, плоские отбортованные, плоские неотбортованные, плоские, присоединяемые на болтах.

4.2.2 Заготовки выпуклых днищ допускается изготовлять сварными из частей с расположением сварных швов согласно указанным на рисунке 1.

Рисунок 1 – Расположение сварных швов заготовок выпуклых днищ

Расстояния l и l1 от оси заготовки эллиптических и торосферических днищ до центра сварного шва должны быть не более 1/5 внутреннего диаметра днища. При этом для вариантов в), д), ж), и), к), л) сумма расстояний l + l1 должна быть не менее 1/5 внутреннего диаметра днища.

При изготовлении заготовок с расположением сварных швов согласно рисунку 1 м) количество лепестков не регламентируется.

4.2.3 Выпуклые днища допускается изготовлять из штампованных лепестков и шарового сегмента. Количество лепестков не регламентируется.

Если по центру днища устанавливают штуцер, то шаровой сегмент допускается не изготовлять.

4.2.4 Круговые швы выпуклых днищ, изготовленных из штампованных лепестков и шарового сегмента или заготовок с расположением сварных швов согласно рисунку 1 м, должны быть расположены от центра днища на расстоянии по проекции не более 1/3 внутреннего диаметра днища. Для полусферических днищ расположение круговых швов не регламентируется.

Наименьшее расстояние между меридиональными швами в месте их примыкания к шаровому сегменту или штуцеру, установленному по центру днища вместо шарового сегмента, а также между меридиональными швами и швом на шаровом сегменте, должно быть более трехкратной толщины днища, но не менее 100 мм по осям швов.

4.2.5 Основные размеры эллиптических днищ должны соответствовать ГОСТ 6533. Допускаются другие базовые диаметры эллиптических днищ при условии, что высота выпуклой части не менее 0,25 внутреннего диаметра днища.

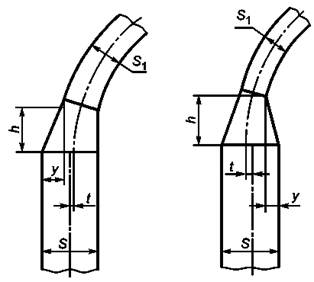

4.2.6 Полусферические составные днища (см. рисунок 2) применяют в сосудах при выполнении следующих условий:

– нейтральные оси полушаровой части днища и переходной части обечайки корпуса должны совпадать; совпадение осей должно быть обеспечено соблюдением размеров, указанных в конструкторской документации;

– смещение t нейтральных осей полушаровой части днища и переходной части обечайки корпуса не должно превышать 0,5(S – S1);

– высота h переходной части обечайки корпуса должна быть не менее 3у.

Рисунок 2 – Узел соединения днища с обечайкой

4.2.7 Сферические неотбортованные днища допускается применять в сосудах 5-й группы, за исключением работающих под вакуумом.

Сферические неотбортованные днища в сосудах 1-й, 2-й, 3-й, 4-й групп и в сосудах, работающих под вакуумом, допускается применять только в качестве элемента фланцевых крышек.

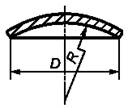

Сферические неотбортованные днища (см. рисунок 3) должны:

– иметь радиус сферы R не менее 0,85D и не более D;

– привариваться сварным швом со сплошным проваром.

Рисунок 3 – Сферическое неотбортованное днище

4.2.8 Торосферические днища должны иметь:

– высоту выпуклой части, измеренную по внутренней поверхности, не менее 0,2 внутреннего диаметра днища;

– внутренний радиус отбортовки не менее 0,095 внутреннего диаметра днища;

– внутренний радиус кривизны центральной части не более внутреннего диаметра днища.

4.2.9 Конические неотбортованные днища или переходы допускается применять:

а) для сосудов 1-й, 2-й, 3-й, 4-й групп, если центральный угол при вершине конуса не более 45°. Допускается использование конических днищ и переходов с углом при вершине более 45° при условии дополнительного подтверждения их прочности расчетом по допускаемым напряжениям в соответствии с ГОСТ Р 52857.1, подраздел 8.10;

б) для сосудов, работающих под наружным давлением или вакуумом, если центральный угол при вершине конуса не более 60°.

Части выпуклых днищ в сочетании с коническими днищами или переходами применяют без ограничения угла при вершине конуса.

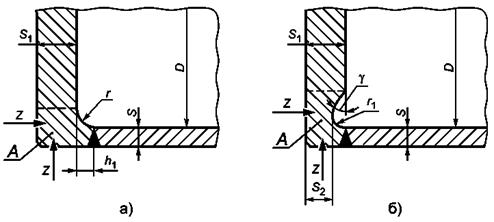

4.2.10 Плоские днища (см. рисунок 4), применяемые в сосудах 1-й, 2-й, 3-й, 4-й групп, следует изготовлять из поковок.

При этом следует выполнять следующие условия:

– расстояние от начала закругления до оси сварного шва не менее (D – внутренний диаметр обечайки, S – толщина обечайки);

– радиус закругления r ≥ 2,5S [см. рисунок 4а)];

– радиус кольцевой выточки r1 ≥ 2,5S, но не менее 8 мм [см. рисунок 4б)];

– наименьшая толщина днища [см. рисунок 4б)] в месте кольцевой выточки S2 ≥ 0,8S1, но не менее толщины обечайки S (S1 – толщина днища);

– длина отбортовки днищ h1 ≥ r;

– угол проточки γ должен составлять от 30° до 90°;

– зона А контролируется в направлениях Z согласно требованиям 5.4.2.

Рисунок 4 – Плоские днища

Допускается изготовление плоского днища (см. рисунок 4) из листа, если отбортовка выполняется штамповкой или обкаткой кромки листа с изгибом на 90°.

4.2.11 Основные размеры плоских днищ, предназначенных для сосудов 5-й группы, должны соответствовать ГОСТ 12622 или ГОСТ 12623.

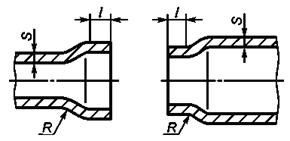

4.2.12 Длина цилиндрического борта l (l – расстояние от начала закругления отбортованного элемента до окончательно обработанной кромки) в зависимости от толщины стенки S (см. рисунок 5) для отбортованных и переходных элементов сосудов, за исключением штуцеров, компенсаторов и выпуклых днищ, должна быть не менее указанной в таблице 2. Радиус отбортовки R ≥ 2,5S.

Рисунок 5 – Отбортованный и переходный элементы

Таблица 2 – Длина цилиндрического борта

| Толщина стенки S, мм | Длина цилиндрического борта l, мм, не менее |

|---|---|

| До 5 включ. | 15 |

| Св. 5 до 10 включ. | 2S + 5 |

| Св. 10 до 20 включ. | S + 15 |

| Св. 20 до 150 включ. | S/2 + 25 |

| Св. 150 | 100 |

4.3 Люки, лючки, бобышки и штуцера

4.3.1 Сосуды должны быть снабжены люками или смотровыми лючками, обеспечивающими осмотр, очистку, безопасность работ по защите от коррозии, монтаж и демонтаж разборных внутренних устройств, ремонт и контроль сосудов. Количество люков и лючков определяет разработчик сосуда. Люки и лючки необходимо располагать в доступных для пользования местах.

4.3.2 Сосуды с внутренним диаметром более 800 мм должны иметь люки.

Внутренний диаметр люка круглой формы у сосудов, устанавливаемых на открытом воздухе, должен быть не менее 450 мм, а у сосудов, располагаемых в помещении, – не менее 400 мм. Размер люков овальной формы по наименьшей и наибольшей осям должен быть не менее 325×400 мм.

Внутренний диаметр люка у сосудов, не имеющих корпусных фланцевых разъемов и подлежащих внутренней антикоррозионной защите неметаллическими материалами, должен быть не менее 800 мм.

Допускается проектировать без люков:

– сосуды, предназначенные для работы с веществами 1-го и 2-го классов опасности по ГОСТ 12.1.007, не вызывающими коррозии и накипи, независимо от их диаметра, при этом следует предусмотреть необходимое количество смотровых лючков;

– сосуды с приварными рубашками и кожухотрубчатые теплообменные аппараты независимо от их диаметра;

– сосуды, имеющие съемные днища или крышки, а также обеспечивающие возможность проведения внутреннего осмотра без демонтажа трубопровода горловины или штуцера.

4.3.3 Сосуды с внутренним диаметром не более 800 мм должны иметь круглый или овальный лючок. Размер лючка по наименьшей оси должен быть не менее 80 мм.

4.3.4 Каждый сосуд должен иметь бобышки или штуцера для наполнения водой и слива, удаления воздуха при гидравлическом испытании. Для этой цели допускается использовать технологические бобышки и штуцера.

Штуцера и бобышки на вертикальных сосудах должны быть расположены с учетом возможности проведения гидравлического испытания как в вертикальном, так и в горизонтальном положениях.

4.3.5 Для крышек люков массой более 20 кг должны быть предусмотрены приспособления для облегчения их открывания и закрывания.

4.3.6 Шарнирно-откидные или вставные болты, закладываемые в прорези, хомуты и другие зажимные приспособления люков, крышек и фланцев должны быть предохранены от сдвига или ослабления.

4.4 Расположение отверстий

4.4.1 Расположение отверстий в эллиптических и полусферических днищах не регламентируется.

Расположение отверстий на торосферических днищах допускается в пределах центрального сферического сегмента. При этом расстояние от наружной кромки отверстия до центра днища, измеряемое по хорде, должно быть не более 0,4 наружного диаметра днища.

4.4.2 Отверстия для люков, лючков и штуцеров в сосудах 1-й, 2-й, 3-й, 4-й групп должны быть расположены, как правило, вне сварных швов.

Расположение отверстий допускается:

– на продольных швах цилиндрических и конических обечаек сосудов, если диаметр отверстий не более 150 мм;

– кольцевых швах цилиндрических и конических обечаек сосудов без ограничения диаметра отверстий;

– швах выпуклых днищ без ограничения диаметра отверстий при условии 100-процентной проверки сварных швов днищ радиографическим или ультразвуковым методом;

– швах плоских днищ.

4.4.3 Отверстия не разрешается располагать в местах пересечения сварных швов сосудов 1-й, 2-й, 3-й, 4-й групп.

Данное требование не распространяется на случай, оговоренный в 4.2.3.

4.4.4 Отверстия для люков, лючков, штуцеров в сосудах 5-й группы разрешается устанавливать на сварных швах без ограничения по диаметру.

4.5 Требования к опорам

4.5.1 Опоры из углеродистых сталей допускается применять для сосудов из коррозионно-стойких сталей при условии, что к сосуду приваривается переходная обечайка опоры из коррозионно-стойкой стали высотой, определяемой расчетом, выполненным разработчиком сосуда.

4.5.2 Для горизонтальных сосудов угол охвата седловой опоры, как правило, должен быть не менее 120°.

4.5.3 При наличии температурных расширений в продольном направлении в горизонтальных сосудах следует выполнять неподвижной лишь одну седловую опору, остальные опоры – подвижными. Указание об этом должно содержаться в технической документации.

4.6 Требования к внутренним и наружным устройствам

4.6.1 Внутренние устройства в сосудах (змеевики, тарелки, перегородки и др.), препятствующие осмотру и ремонту, как правило, должны быть съемными.

При использовании приварных устройств следует выполнять требования 4.1.1.

4.6.2 Внутренние и наружные приварные устройства необходимо конструировать так, чтобы были обеспечены удаление воздуха и полное опорожнение аппарата при гидравлическом испытании в горизонтальном и вертикальном положениях.

4.6.3 Рубашки и змеевики, применяемые для наружного обогрева или охлаждения сосудов, могут быть съемными и приварными.

4.6.4 Все глухие части сборочных единиц и элементов внутренних устройств должны иметь дренажные отверстия для обеспечения полного слива (опорожнения) жидкости в случае остановки сосуда.

<< назад / к содержанию ГОСТа Р 52630-2012 / вперед >>

Источник

Министерство монтажных и специальных

строительных работ СССР

УТВЕРЖДАЮ:

зам. министра монтажных

специальных строительных

работ СССР

К.К. Липодат

25 сентября 1979 г.

ИНСТРУКЦИЯ

ПО МОНТАЖУ АППАРАТОВ ВЫСОКОГО ДАВЛЕНИЯ

ВСН 407-79

ММСС СССР

Центральное бюро

научно-технической информации

Москва – 1981

СОДЕРЖАНИЕ

1. Общая часть. 2

Общие положения. 2

Технологическая подготовка к монтажу. 2

Приемка фундаментов (оснований) 2

Приемка аппаратов высокого давления в монтаж.. 2

Подготовительные работы.. 3

2. Монтаж аппаратов высокого давления. 4

Общие положения. 4

Выверка аппаратов высокого давления. 4

Гидравлическое испытание. 5

Пневматическое испытание. 5

3. Специальные работы.. 6

4. Указания по технике безопасности. 6

Настоящая инструкция содержит требования к подготовке,

производству и приемке работ при монтаже всех видов аппаратов,

работающих под давлением свыше 100 кгс/см2 (9,81

МПа).

С введением ее в действие утрачивают силу “Указания по монтажу

аппаратов высокого давления Р от 100 до 700 кгс/см2” РСН

20-63/Госстрой РСФСР.

Инструкция предназначена для работников организаций,

проектирующих и выполняющих работы по монтажу аппаратов высокого

давления для химических, нефтеперерабатывающих и других

заводов.

Разработана Гипрохиммонтажем Минмонтажспецстроя СССР в развитие

главы СНиП III-31-78 “Технологическое оборудование. Основные

положения”.

Составители Ц.А. Дымов, Я.И. Шварц и И.З.

Новомирова.

Минмонтажспецстрой СССР | Ведомственные строительные нормы | |

Инструкция по монтажу аппаратов высокого | Взамен |

1.1. Требования настоящей инструкции должны выполняться при

монтаже, испытании и приемке сосудов в аппаратов, работающих под

давлением свыше 100 кгс/см2 (9,81 МПа), применяемых в

химической, нефтехимической, нефтеперерабатывающей и смежных

отраслях промышленности.

Требования инструкции распространяются на горизонтальные и

вертикальные сосуды и аппарата, имеющие внутренний диаметр 400 –

3000 мм, длину корпуса не более 34 м и массу до 600 т.

1.2. При монтаже аппаратов высокого давления, кроме требований

настоящей инструкции, необходимо выполнять правила глав СНиП: по

монтажу технологического оборудования; бетонных и железобетонных

конструкций монолитных и сборных; металлических конструкций;

электротехнических устройств; по технике безопасности в

строительстве, а также требования инструкции Минмонтажспецстроя

СССР по установке технологического оборудования на фундаментах,

согласованной с Госстроем СССР.

1.3. Подготовка к монтажу включает:

а) комплектацию блоков, узлов и деталей аппаратов, трубопроводов

и металлоконструкций, механизмов, оснастки и приспособлений,

необходимых для производства работ;

Внесены | Утверждены | Срок введения |

б) организацию монтажной площадки, инструментального хозяйства,

устройство централизованных разводок сжатого воздуха, сварочных

газов, электроэнергии, водоснабжения.

1.4. При подготовке аппаратов к монтажу должна быть

предусмотрена площадка для подготовительных работ, как правило, в

непосредственной близости от фундамента.

1.5. На площадке для подготовительных работ должны быть

предусмотрены:

а) необходимые грузоподъемные средства;

б) источники водопитания необходимой производительности;

в) дренажные устройства для слива вода;

г) источники электропитания сварочных постов, электролебедок,

механизированного инструмента и приспособлений.

Площадку для подготовительных работ следует оборудовать

осветительными приборами для возможности работы в темное время

суток. Количество приборов определяется в соответствии с

“Указаниями по проектированию электрического освещения строительных

площадок”.

1.6. Площадка для подготовительных работ, как правило, должна

быть забетонировала или выложена железобетонными плитами.

1.7. Отклонения фактических размеров фундаментов от проектных не

должны превышать приведенных в главах СНиП на производство и

приемку работ по устройству бетонных и железобетонных монолитных и

сборных фундаментов, а опорных металлических конструкции – в главе

СНиП по монтажу металлических конструкций.

1.8. Аппараты должны передаваться в монтаж в соответствии с

графиком производства работ.

1.9. Распаковку и приемку аппаратов следует производить в

присутствии представителя заказчика непосредственно в зоне

монтажа.

1.10. Аппараты принимаются в монтаж в полностью собранном виде с

установленными внутренними устройствами, не требующими разборки при

монтаже, и с затворами, установленными на рабочее давление.

По условиям транспортировки в соответствии с требованиями

технического проекта допускается отгружать сосуд в разобранном

виде. При этом на заводе-изготовителе должна быть выполнена

контрольная сборка с оформлением соответствующих документов, а

доизготовление сосуда должно производиться заводом-изготовителем

или привлеченной им организацией.

Вместе с аппаратом передаются в монтаж:

а) ответные фланцы с крепежными деталями и двумя комплектами

рабочих прокладок одноразового пользования для всех штуцеров с

фланцами и ниппельными соединениями;

б) фундаментные болты с закладными деталями для всех опорных

частей оборудования, закрепляемого к фундаментам или другим

основаниям (если болты предусмотрены техническим проектом);

в) комплект регулировочных винтов с контргайками и

металлическими подкладками под торец (если эти винты предусмотрены

техническим проектом);

г) специальный инструмент, приспособления, грузозахватные

устройства, предусмотренные техническим проектом.

Приемка аппаратов производится внешним осмотром, при этом

проверяются:

а) комплектность по отгрузочным спецификациям или упаковочным

ластам;

б) отсутствие повреждений или других видимых дефектов;

в) наличие специального инструмента, приспособлений и

грузозахватных устройств, поставляемых заводом-изготовителем (если

они предусмотрены техническим проектом);

г) наличие на корпусе и штуцерах аппарата постоянных или

временных (в зависимости от использования присоединительных

отверстий) заглушек;

д) отсутствие загрязнения, окраски и смазки на опорной

поверхности, подливаемой бетонной смесью.

1.11. При обнаружении некомплектности оборудования в процессе

его приемки, а также дефектов при его монтаже, необходимо об этом

поставить в известность заказчика и принять участие в составлении

акта по форме ЦСУ № М-27.

1.12. Монтажной организации на время производства работ должна

быть передана следующая заводская техническая документация:

паспорт на аппарат (сосуд);

сборочные и монтажные чертежи с указанием мест установки пломб

(в случае необходимости), положения центра тяжести, схемы

строповки;

акт об испытании аппарата;

инструкция по монтажу и эксплуатации;

ведомость специнструмента и приспособлений.

1.13. По способу хранения аппараты высокого давления относятся к

первой группе и подлежат хранению на открытых площадках и

эстакадах.

Для хранения аппараты должны быть уложены на шпалы так, чтобы

исключались касание их с землей и возможность скапливания воды в

отдельных местах аппарата. При необходимости эти места следует

закрыть водонепроницаемым материалом.

1.14. Транспортировка аппаратов волоком и перекатом

запрещается.

1.15. Поверхности аппаратов, законсервированные на время

транспортировки и хранения защитными смазками и покрытиями

(уплотняющие поверхности затворов, линз и штуцеров, гладкие и

резьбовые отверстия и пр.), должны подвергаться расконсервации, а

детали, соприкасающиеся с технологическим продуктом, –

обезжириванию.

Аппараты, у которых обнаружены дефекты расконсервации, должны

быть до передачи в монтаж подвергнуты заказчиком ревизии.

1.16. Стержни фундаментных болтов должны быть очищены от грязи,

ржавчины и окалины. Мыть стержни керосином или соляровым маслом, а

также смазывать их машинным маслом запрещается.

При загрязнении резьбы следует ее очистить, промыть, протереть,

смазать маслом и провернуть, гайку.

2.1. Схемы монтажа аппаратов разрабатываются в проекте

производства работ (ППР) в зависимости от габаритов и массы

аппаратов, характеристики имеющихся монтажных средств, места

установки аппаратов, высоты фундамента и т.д.

2.2. При выкладке вертикального аппарата (сосуда) перед подъемом

необходимо ориентировать его штуцера, люки и отверстия таким

образом, чтобы после установки аппарата в вертикальное положение не

требовался разворот его вокруг оси.

2.3. Подъем вертикальных аппаратов высотой более 15 м, как

правило, следует предусматривать с установленными на них

обвязочными трубопроводами, обслуживающими металлоконструкциями и

навесной теплоизоляцией.

2.4. Строповку аппаратов для подъема и установки следует

производить в соответствии с указаниями на чертежах.

При отсутствии проектных обслуживающих площадок в местах

установки строповочных устройств аппарата должны быть предусмотрены

временные площадки.

2.5. Приварка к стенке корпуса аппарата кронштейнов, монтажных

цапф и т.п. на монтажной площадке запрещается.

Крепить указанные детали к корпусу аппарата на монтажной

площадке разрешается только к специальным накладкам, установленным

на заводе-изготовителе, или с помощью хомутов.

2.6. При производстве монтажных работ с применением новой или

сложной технологии, а также в случае, предусмотренном в задании на

разработку ППР, монтажная организация обязана известить

организацию, разработавшую ППР, о начале работ и вызвать ее

представителей для осуществления технического надзора.

2.7. При выверке аппаратов

высокого давления необходимо обеспечить:

совмещение в плане главных осей аппарата с осями фундамента;

требуемый зазор для подливки;

высотную отметку и вертикальность (горизонтальность, уклон).

Допускаемые отклонения, если отсутствуют специальные указания

предприятия-изготовителя, должны быть не более, мм:

смещение осей в плане от осей фундамента

– 10,

от проектной высотной отметки

– 10,

от вертикали образующей / вертикального

– 0,5 на 1 м,

аппарата /

но не более 15

от горизонтали или проектного уклона

– 0,5 на 1 м.

2.8. Смещение осей в плане

проверяется масштабной линейкой или рулеткой. Вертикальность

установленных аппаратов проверяется отвесами или теодолитами в двух

взаимно перпендикулярных плоскостях по четырем монтажным меткам,

нанесенным на верхней и нижней частях корпуса при его

изготовлении.

Вертикальность аппаратов, покрытых теплоизоляцией, проверяется

по визирным маркам (штырям), ввернутым в бобышки на корпусе.

Выверку вертикальности следует выполнять по возможности в

вечерние или утренние часы во избежание влияния солнечных лучей на

точность результатов.

2.9. Горизонтальность и уклон необходимо проверять брусковым или

рамным уровнем, которые устанавливаются на обработанную базовую

поверхность или контрольную площадку в двух взаимно

перпендикулярных направлениях.

2.10. Установка и выверка аппаратов высокого давления, в

зависимости от массы аппарата, конструкции опоры и места установки

производятся с подливкой бетоном следующими способами (в

соответствии с ППР):

бесподкладочным на регулировочных винтах;

бесподкладочным на инвентарных установочных домкратах;

на точно выверенных жестких элементах;

на металлических подкладках (в случаях, технически обоснованных

заводом-изготовителем).

2.11. Выверка аппаратов должна выполняться в соответствия с

требованиями “Инструкции по установке технологического оборудования

на фундаментах” ВСН 361-76/ММСС СССР.

2.12. Выверка аппаратов, устанавливаемых на постаментах или

опорных плитах, должна производиться в следующем порядке:

а) установка постамента на выверенные жесткие элементы;

б) предварительная выверка постамента по осям в плане,

горизонтальности и высоте; допускаемые отклонения должны

удовлетворять требованиям п. 2.7 настоящей инструкции;

в) установка аппарата на постамент;

г) контрольная проверка выверенного аппарата совместно с

постаментом согласно требованиям п. 2.8 настоящей инструкции. При

необходимости выверки аппарата совместно с постаментом необходима

одновременная работа крана.

2.13. Закрепление аппаратов (постаментов) к фундаментам и

основаниям осуществляется с помощью болтов анкерных и фундаментных

для химического и нефтяного оборудования по ОСТ 26-956-74 – ОСТ

26-980-74.

2.14. При закреплении аппаратов с помощью разъемных фундаментных

болтов должна быть обеспечена проектная глубина завинчивания

верхней части болта в муфту.

2.15. При монтаже бесподкладочным способом предварительное

закрепление оборудования в проектном положении на время подливки

должно производиться с помощью стандартных гаечных кличей без

надставок.

2.16. После окончания подливки до затвердения бетонной смеси

необходимо выполнить контрольную проверку выверенного положения

аппарата.

2.17. Окончательную затяжку фундаментных болтов следует

производить после достижения бетоном подливки не менее 50 %

прочности, о чем необходимо получить соответствующую справку

строительной организации.

2.18. Монтаж и испытание присоединительных трубопроводов

производятся в соответствии с инструкцией по монтажу и испытанию

трубопроводов диаметром условного прохода до 400 мм включительно на

давление 100 – 3000 кгс/см2 (294,3 МПа).

2.19. Сдача смонтированного аппарата в комплексное опробование

должна осуществляться в установленном порядке после окончательного

закрепления его на фундаменте с составлением акта.

Правильность установки аппаратов на фундамент (основание)

оформляется актом по форме, приведенной в приложении к главе СНиП

по монтажу технологического оборудования.

2.20. Насадка загружается в аппарат заказчиком после установки

его на фундамент.

2.21. При монтаже горизонтальных аппаратов должна быть

обеспечена правильность крепления подвижной опоры. Между болтами и

болтовыми пазами подвижной опоры должны быть зазоры,

соответствующие заводским чертежам и обеспечивающие свободное

удлинение корпуса под действием рабочих температур. Трущиеся

поверхности необходимо смазать графитной сказкой.

2.22. Опора верха вертикального аппарата, если она предусмотрена

технической документацией, устанавливается после обстройки аппарата

металлическими конструкциями.

Специальные болты опоры верха должны быть законтрены, при этом

величина зазора между корпусом аппарата и специальным болтом должна

соответствовать требованиям технической документация.

2.23. Аппараты, поступающие в монтаж полностью собранными и

испытанными заводом-изготовителем, не должны подвергаться

индивидуальным испытаниям на прочность и плотность, если с момента

проведения указанных испытаний на заводе-изготовителе прошло менее

12 месяцев и аппараты не получили повреждений при транспортировке к

месту установки. После истечения гарантийного срока испытания на

прочность и плотность производит заказчи?

ВСН 351-75 «Инструкция по монтажу сосудов и аппаратов колонного и башенного типов»

ВСН 351-75 «Инструкция по монтажу сосудов и аппаратов колонного и башенного типов»