Устройства подъемные для сосудов

ОСТ 26-2013-83

ОКСТУ 3600

Дата

введения 1994-01-01

1. РАЗРАБОТАН Центральным

конструкторским бюро нефтеаппаратуры (ЦКБН)

2. УТВЕРЖДЕН И ВВЕДЕН В

ДЕЙСТВИЕ письмом министерства химического и нефтяного

машиностроения от 23 мая 1983 г. N 11-10-4/740

3. ЗАРЕГИСТРИРОВАН ВНИИКИ

ГР N 8297635 от 16 сентября 1983 г.

4. ВЗАМЕН ОСТ 26-2013-77,

ОСТ 26-2014-77.

5. ПЕРЕИЗДАНИЕ 1994 г.,

июнь с изменениями N 1; 2; 3; 4

1

– ИУС N 3-1987 г., 2 – ИУС N 6-1989 г., 3 – ИУС N 12-1990 г., 4 –

ИУС N 7; 8-1992 г.

6. СРОК ПЕРВОЙ ПРОВЕРКИ –

1997 г.,

периодичность проверки –

5 лет.

ВНЕСЕНО Изменение

N 5, утвержденное и введенное в действие 01.07.98 Председателем

ТК 260 “Оборудование химическое и нефтегазоперерабатывающее” с

01.08.98

Изменение N 5 внесено

изготовителем базы данных

1.

Область применения

Настоящий стандарт

распространяется на устройства подъемно-поворотные для люков по

ОСТ

26-2002, ОСТ

26-2003, ОСТ

26-2005ОСТ

26-2007 и ОСТ

26-2094, масса крышек которых превышает 40 кг.

2.

Нормативные ссылки

В

настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ

397-79 Шплинты. Технические условия.

ГОСТ

13716-73 Устройства строповые для сосудов и аппаратов. Технические

условия.

ОСТ

26-2003-83 Люки со сферическими крышками стальных сварных сосудов и

аппаратов. Конструкция.

ОСТ

26-2005-83 Люки с фланцами, приварными встык, с уплотнительной

поверхностью “выступ-впадина” стальных сварных сосудов и аппаратов.

Конструкция.

ОСТ

26-2006-83 Люки с фланцами, приварными встык, с уплотнительной

поверхностью “шип-паз” стальных сварных сосудов и аппаратов.

Конструкция.

ОСТ

26-2007-83 Люки с фланцами, приварными встык, под прокладку

восьмиугольного сечения стальных сварных сосудов и аппаратов.

Конструкция.

ОСТ

26-2015-83 Устройства шарнирные и подъемно-поворотные для крышек

люков стальных сварных сосудов и аппаратов. Технические

требования.

ОСТ

26-2038-96 Гайки шестигранные для фланцевых соединений.

Конструкция и размеры.

ОСТ

26-2042-96 Шайбы для фланцевых соединений. Конструкция и

размеры.

ОСТ

26-2094-83 Люки с фланцами и крышками, облицованными листом из

коррозионностойкой стали, стальных сварных сосудов и аппаратов.

Конструкция.

(Измененная редакция,

Изм. N

5).

3.

Конструкция и основные размеры

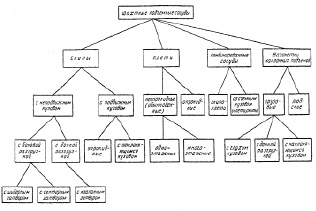

3.1. Стандарт

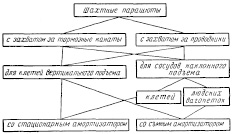

устанавливает конструкции подъемно-поворотных устройств следующих

исполнений:

1

– для вертикально установленных люков с плоскими крышками;

2

– для вертикально установленных люков со сферическими крышками;

3

– для горизонтально установленных люков.

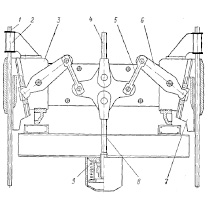

3.2. Конструкция и

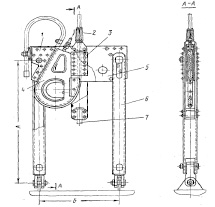

размеры подъемно-поворотных устройств исполнения 1 должны

соответствовать указанным на рисунке 1 и в таблице 1.

1. Кронштей

н. 2. Втулка. 3. Рукоятка. 4. Болт. 5. Втулка. 6. Ребро.

7. Серьга по ГОСТ

13716.

8. Шайба по ОСТ 26-2042. 9. Шайба. 10. Шплинт по ГОСТ

397

Рисунок 1

Таблица 1

Размеры

в миллиметрах

Давление | Диаметр | Толщина | |||||||||

Исполнение | |||||||||||

МПа | кгс/см | 1 | 2 | 3 | 1 | 2 | 3 | 3 | 3 | ||

1,0 | 10 | 400 | 8 | 335 | – | 475 | 250 | – | 420 | 135 | 100 |

1,6 | 16 | ||||||||||

10 | 140 | ||||||||||

2,5 | 25 | ||||||||||

16 | 160 | ||||||||||

24 | 170 | ||||||||||

32 | 180 | ||||||||||

40 | |||||||||||

4,0 | 40 | 12 | 540 | 450 | 165 | ||||||

20 | 180 | ||||||||||

30 | 200 | ||||||||||

45 | 220 | ||||||||||

50 | |||||||||||

6,3 | 63 | 14 | 205 | ||||||||

20 | 210 | ||||||||||

32 | 220 | ||||||||||

45 | 230 | ||||||||||

50 | |||||||||||

65 | 250 | ||||||||||

10,0 | 100 | 20 | 560 | 250 | 470 | 250 | |||||

30 | 260 | ||||||||||

40 | 270 | ||||||||||

50 | 280 | ||||||||||

60 | 300 | ||||||||||

65 | |||||||||||

75 | |||||||||||

16,0 | 160 | 32 | 605 | 510 | 320 | ||||||

45 | 375 | ||||||||||

60 | |||||||||||

75 | |||||||||||

80 | |||||||||||

90 | |||||||||||

0,6 | 6 | 450 | 8 | 540 | 250 | 420 | 135 | ||||

1,0 | 10 | 460 | |||||||||

1,6 | 16 | 10 | 335 | 250 | |||||||

2,5 | 25 | – | – | 140 | |||||||

16 | |||||||||||

26 | 175 | ||||||||||

36 | |||||||||||

45 | |||||||||||

4,0 | 40 | 12 | 335 | 565 | 470 | 175 | |||||

20 | 190 | ||||||||||

28 | 210 | ||||||||||

36 | 340 | 260 | |||||||||

45 | |||||||||||

55 | 335 | 250 | 220 | ||||||||

6,3 | 63 | 16 | |||||||||

22 | |||||||||||

30 | |||||||||||

40 | |||||||||||

50 | 230 | ||||||||||

55 | 340 | 260 | |||||||||

65 | 250 | ||||||||||

70 | |||||||||||

10,0 | 100 | 24 | 375 | 590 | 290 | 500 | |||||

32 | |||||||||||

45 | 290 | ||||||||||

55 | 390 | 295 | |||||||||

65 | 300 | ||||||||||

75 | |||||||||||

80 | |||||||||||

16,0 | 160 | 34 | 375 | 635 | 290 | 540 | |||||

50 | 385 | ||||||||||

70 | |||||||||||

85 | 405 | 335 | |||||||||

95 | |||||||||||

100 | |||||||||||

0,6 | 6 | 500 | 8 | 335 | 515 | 250 | 460 | 135 | |||

1,0 | 10 | 335 | 525 | 250 | |||||||

1,6 | 16 | 10 | 125 | ||||||||

2,5 | 25 | – | – | 145 | |||||||

16 | |||||||||||

26 | |||||||||||

36 | 180 | ||||||||||

45 | |||||||||||

4,0 | 40 | 12 | 595 | 500 | |||||||

20 | 200 | ||||||||||

30 | 230 | ||||||||||

40 | |||||||||||

50 | |||||||||||

55 | |||||||||||

6,3 | 63 | 16 | 200 | ||||||||

26 | |||||||||||

36 | 260 | ||||||||||

45 | |||||||||||

55 | |||||||||||

65 | |||||||||||

75 | |||||||||||

10,0 | 100 | 26 | 375 | 620 | 290 | 530 | 270 | ||||

36 | |||||||||||

45 | |||||||||||

70 | 325 | ||||||||||

80 | |||||||||||

90 | |||||||||||

0,3 | 3 | 600 | 8 | 335 | 370 | 565 | 250 | 285 | 510 | 135 | 100 |

0,6 | 6 | ||||||||||

1,0 | 10 | 10 | 575 | ||||||||

1,6 | 16 | 125 | |||||||||

2,5 | 25 | 12 | – | – | 145 | ||||||

16 | |||||||||||

30 | 170 | ||||||||||

40 | |||||||||||

50 | 190 | ||||||||||

4,0 | 40 | 14 | 595 | 550 | |||||||

20 | |||||||||||

32 | 210 | ||||||||||

45 | |||||||||||

60 | 230 | ||||||||||

65 | |||||||||||

0,1 | 1 | 700 | 4 | 370 | 610 | 285 | 560 | 150 | |||

0,3 | 3 | 8 | 615 | ||||||||

0,6 | 6 | ||||||||||

1,0 | 10 | 10 | 625 | ||||||||

1,6 | 16 | 12 | |||||||||

0,1 | 1 | 800 | 5 | – | 670 | – | 610 | ||||

0,3 | 3 | 8 | 665 | ||||||||

0,6 | 6 | ||||||||||

Пример условного

обозначения подъемно-поворотного устройства исполнения 2 для люка

диаметром 400 мм на условное давление 1,6 МПа с шифром

материального исполнения 1:

Устройство 2-400-1,6-1 ОСТ 26-2013-83

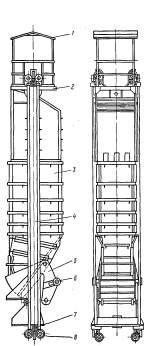

3.3. Конструкция и

размеры подъемно-поворотных устройств исполнения 2 должны

соответствовать указанным на рисунке 2 и в таблице 1

1. Кронштей

н. 2. Втулка. 3. Рукоятка. 4. Болт. 5. Втулка. 6. Ребро.

7. Серьга по ГОСТ

13716.

8. Шайба по ОСТ 26-2042. 9. Шайба. 10. Шплинт по ГОСТ

397.

Рисунок 2

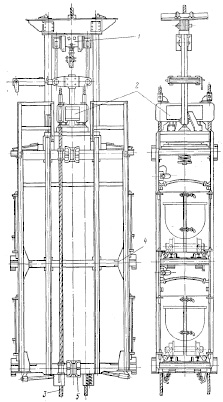

3.4. Конструкция и

размеры подъемно-поворотных устройств исполнения 3 должны

соответствовать указанным на рисунках 3, 4 и в таблице 1

1. Кронштей

н. 2. Втулка. 3. Скоба. 4. Болт. 5. Серьга по ГОСТ

13716. 6. Гайка по ОCT 26-2038.

7. Шайбы по ОСТ 26-2042. 8. Шайба. 9. Шплинт по ГОСТ

397

Рисунок 3

Рисунок 4

3.5. Конструкция и

размеры кронштейнов, поз.1, должны соответствовать указанным на

рисунке 5 и в таблице 2

Рисунок 5

Таблица 2

Размеры

в миллиметрах

Давление | Диаметр | Толщина стенки | |||||||||

Исполнение | |||||||||||

МПа | кгс/см | 1 | 2 | 3 | 1 | 2 | 3 | ||||

1,0 | 10 | 400 | 8 | 30 | 345 | – | 330 | 415 | – | 540 | 35 |

1,6 | 16 | 45 | 350 | 420 | 45 | ||||||

10 | |||||||||||

2,5 | 25 | ||||||||||

16 | 360 | ||||||||||

24 | 390 | ||||||||||

32 | |||||||||||

40 | |||||||||||

4,0 | 40 | 12 | 370 | 370 | 440 | 570 | |||||

20 | 380 | ||||||||||

30 | |||||||||||

45 | 420 | ||||||||||

50 | |||||||||||

6,3 | 63 | 14 | 390 | ||||||||

20 | 410 | ||||||||||

32 | 430 | ||||||||||

45 | 440 | ||||||||||

50 | |||||||||||

65 | 470 | ||||||||||

10,0 | 100 | 20 | 390 | 430 | 590 | ||||||

30 | 440 | ||||||||||

40 | 460 | ||||||||||

50 | 480 | ||||||||||

60 | 500 | ||||||||||

65 | 510 | ||||||||||

75 | 520 | ||||||||||

16,0 | 160 | 32 | 60 | 430 | 500 | 510 | 630 | 60 | |||

45 | 530 | ||||||||||

60 | |||||||||||

75 | 580 | ||||||||||

80 | |||||||||||

90 | |||||||||||

0,6 | 6 | 450 | 8 | 30 | 345 | 330 | 415 | 540 | 35 | ||

1,0 | 10 | ||||||||||

1,6 | 16 | 10 | 45 | 370 | 345 | 370 | 440 | 415 | 570 | 45 | |

2,5 | 25 | – | – | ||||||||

16 | |||||||||||

26 | 420 | ||||||||||

36 | |||||||||||

45 | |||||||||||

4,0 | 40 | 12 | 390 | 390 | 590 | ||||||

20 | 410 | ||||||||||

28 | 440 | ||||||||||

36 | |||||||||||

45 | |||||||||||

55 | 460 | ||||||||||

6,3 | 63 | 16 | 50 | 390 | 430 | 610 | |||||

Источник

OCT 26-2015-83

ОТРАСЛЕВОЙ СТАНДАРТ

УСТРОЙСТВА

ШАРНИРНЫЕ И ПОДЪЕМНО-ПОВОРОТНЫЕ

ДЛЯ КРЫШЕК ЛЮКОВ СТАЛЬНЫХ СВАРНЫХ

СОСУДОВ И АППАРАТОВ

Общие технические требования

Предисловие

1. РАЗРАБОТАН

Центральным конструкторским бюро нефтеаппаратуры (ЦКБН)

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ

письмом министерства химического и нефтяного машиностроения от 23 мая 1983 г. №11-10-4/740.

3.

ЗАРЕГИСТРИРОВАН ВНИИКИ ГР № 8297640 от 16

сентября 1983 г.

4.

ВЗАМЕН ОСТ 26-2015-77.

5.

ПЕРЕИЗДАНИЕ 1994 г., июнь С ИЗМЕНЕНИЯМИ №1; 2; 3; 4: 1 – ИУС № 3-1987 г., 2 – ИУС

№ 6-1989 г., 3 – ИУС № 12-1990 г., 4 – ИУС № 7; 8-1992 г.

6.

СРОК ПЕРВОЙ ПРОВЕРКИ – 1997 г., периодичность проверки – 5 лет.

ОТРАСЛЕВОЙ СТАНДАРТ

УСТРОЙСТВА ШАРНИРНЫЕ И ПОДЪЕМНО-ПОВОРОТНЫЕ

ДЛЯ КРЫШЕК ЛЮКОВ

СТАЛЬНЫХ СВАРНЫХ

СОСУДОВ И АППАРАТОВ

Общие технические требования

Дата введения 1994-01-01

Настоящий стандарт распространяется на

устройства шарнирные по ОСТ

26-2012 и устройства подъемно-поворотные по OCT 26-2013 к люкам по ОСТ

26-2002, ОСТ

26-2003, ОСТ

26-2005 ¸ ОСТ

26-2007 и ОСТ

26-2094.

В настоящем стандарте использованы ссылки на

следующие стандарты:

ГОСТ 380-88 Сталь

углеродистая обыкновенного качества. Марки.

ГОСТ

535-88 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия.

ГОСТ

1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности

из углеродистой качественной конструкционной стали. Общие технические требования.

ГОСТ

4543-71 Сталь легированная конструкционная. Марки и технические требования.

ГОСТ

8731-74 Трубы стальные бесшовные горячедеформированные. Технические требования.

ГОСТ

14637-89 Прокат толстолистовой из углеродистой стали обыкновенного

качества. Технические условия.

ГОСТ

19281-89 Прокат из стали повышенной прочности. Общие технические условия.

ОСТ

26-291-94 Сосуды и аппараты стальные сварные.

Общие технические условия.

ОСТ

26-2002-83 Люки с плоскими крышками стальных

сварных сосудов и аппаратов. Конструкция.

ОСТ

26-2003-83 Люки со сферическими крышками стальных

сварных сосудов и аппаратов. Конструкция.

ОСТ

26-2005-83 Люки с фланцами приварными встык, с уплотнительной поверхностью

«выступ-впадина» стальных сварных сосудов и аппаратов. Конструкция.

ОСТ

26-2006-83 Люки с фланцами, приварными встык, с

уплотнительной поверхностью «шип-паз» стальных сварных сосудов и аппаратов.

Конструкция.

ОСТ

26-2007-83 Люки с фланцами, приварными встык, под

прокладку восьмиугольного сечения стальных сварных сосудов и аппаратов.

Конструкция.

ОСТ

26-2012-83 Устройства шарнирные для крышек люков

стальных сварных сосудов и аппаратов. Конструкция.

OCT 26-2013-83 Устройства подъемно-поворотные

для крышек люков стальных сварных сосудов и аппаратов. Конструкция.

ОСТ

26-2043-91 Болты, шпильки, гайки и шайбы для

фланцевых соединений. Технические требования.

ОСТ

26-2094-83 Люки с фланцами и крышками,

облицованными листом из коррозионностойкой

стали, стальных сварных сосудов и аппаратов.

Конструкция.

(Измененная редакция. Изм. № 5).

3.1. Изготовление

шарнирных и подъемно-поворотных устройств должно производиться в соответствии с

требованиями настоящего стандарта по рабочим чертежам, утвержденным в

установленном порядке.

3.2. Материал

деталей шарнирных и подъемно-поворотных устройств должны соответствовать указанным

в таблице 1.

Требования к

материалам, виды их испытаний, назначение и условия применения должны

соответствовать ОСТ 26-291.

3.3. Разделка

кромок и способ сварки устройств определяется заводом-изготовителем в

соответствии с действующей нормативно-технической документацией.

3.4. Выбор

сварочных материалов для сварки устройств и приварки их к люкам в зависимости

от материального исполнения люков, шарнирных и подъемно-поворотных устройств

производить в соответствии с требованиями ОСТ

26-291.

3.5. Неуказанные

предельные отклонения размеров, получаемых обработкой металла резанием:

отверстий – H14,

валов – h14,

остальных –

размеров, получаемых без обработки металла

резанием:

отверстий – H16,

валов – h16,

остальных –

3.6. Маркировать условное обозначение без

наименования изделия и товарный знак

предприятия-изготовителя.

На устройствах, не являющихся товарной

продукцией, допускается производить маркировку в порядке, принятом на

предприятии-изготовителе .

3.7. Все пары трения должны быть смазаны

графитовой смазкой.

3.8. Окраску устройств производить совместно с аппаратом.

Источник

7.8. Подъемные сосуды, конструкция, эксплуатационные особенности и области применения

По назначению сосуды разделяются на три группы: для насыпных грузов – скипы, бадьи; для людей, штучных грузов – клети и для обоих видов грузов – комбинированные подъемные сосуды (скипо-клети).

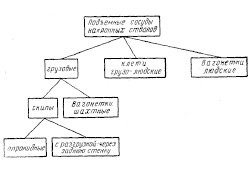

По конструкции подъемные сосуды подразделяются на клети, скипы, скипо-клети и бадьи (рис. 7.8) [1].

Клети предназначены для подъема в вагонетках полезного ископаемого и породы, для спуска и подъема людей, а также оборудования со скоростью не более 8 м/сек.

Скипы служат для подъема полезного ископаемого и породы. Подъем и спуск людей в скипах правилами безопасности запрещен.

Скипо-клети – представляют собой комбинированный сосуд, который может работать как клеть или как скип (обычно при замене кузова).

|

Рис. 7.8. Классификация шахтных подъемных сосудов |

Бадьи применяют при проходке и углубке стволов шахт для транспортирования породы и материалов, а также подъема и спуска людей.

Подъемные сосуды должны удовлетворять следующим требованиям: иметь минимальную собственную массу и достаточную жесткость; центр тяжести груженого сосуда должен располагаться на вертикальной центральной его оси (т. е. сосуд должен быть центрирован); приведенные оси подвесных устройств для головного и хвостового канатов должны совпадать с вертикальной центральной осью.

Выполнение последних двух требований необходимо, чтобы избежать увеличения сил трения между опорами сосудов и проводниками.

Рис. 7.9. Общий вид угольного скипа

с неподвижным кузовом

и секторным затвором:

1 – зонт; 2 – смотровая площадка;

3 – кузов; 4 – рама; 5 – секторный затвор;

6 – разгрузочные ролики;

7 – предохранительные башмаки;

8 – рабочие роликовые направляющие

Конструкция сосудов зависит от углов наклона стволов. При углах наклона более 35° скипы, во избежание просыпания сыпучего груза, выполняются закрытыми, при углах наклона менее 35° сыпучие грузы транспортируются в открытых сверху сосудах – скипах или просто вагонетках.

Скипы и клети для вертикальных стволов вместо колес снабжаются направляющими башмаками и роликами, которые перемещаются по вертикальным проводникам.

Согласно [7] клети для перевозки людей оборудуются специальными ловителями – парашютами, а грузовые и грузолюдские клети – стопорными устройствами. Парашюты не применяются при многоканатном подъеме.

По назначению скипы различают рудные, угольные и породные. Конструктивно они идентичны и различаются между собой в основном прочностью и соотношениями основных, габаритных размеров.

Скип с неподвижным кузовом (рис. 7.9) и секторным затвором представляет собой сварной короб, усиленный горизонтальными ребрами жесткости, к боковым стенкам которого приварены вертикальные стойки рамы, которые вверху и внизу соединены горизонтальными несущими балками. По концам вертикальных стоек рамы крепятся направляющие устройства.

Для шифровки моделей скипов приняты следующие условные обозначения: буквенный индекс «СН» – скип с неподвижным кузовом; буквенный индекс «СО» – скип с опрокидным кузовом; цифра слева от буквенного индекса – порядковый номер типоразмера при одной и той же емкости скипа; цифра справа от буквенного индекса – геометрическая емкость скипа, м3; цифра справа через дефис – порядковый номер модели данного типоразмера в зависимости от типа подъема («1» – одноканатный, «2» – многоканатный).

Все стволы с наклоном оси к горизонту от 3 до 85° считаются наклонными. Угол наклона ствола – один из главных факторов, определяющих область применения и конструктивные особенности подъемного сосуда того или иного вида.

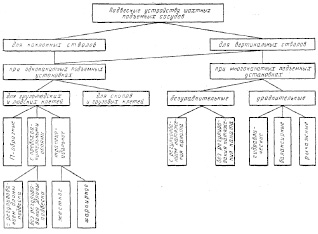

Основная отличительная, конструктивная особенность подъемных сосудов для наклонных стволов заключается в том, что все они перемещаются на колесах по колее рельсового пути, уложенного на почве наклонной выработки ствола (рис. 7.10).

|

Рис. 7.10. Классификация подъемных сосудов наклонных стволов |

Емкость эксплуатируемых скипов преимущественно составляет 7-15 м3 при одноканатных подъемных машинах и 9,5-15 м3 при многоканатных. В отдельных случаях эксплуатируются угольные скипы одноканатного подъема емкостью 20 м3, а многоканатного до 35 м3. Скорость движения скипов вертикального подъема 4-13,5 м/сек.

Загрузка скипа в шахте, подземном руднике производится из бункера, оборудованного загрузочным устройством с весовым или объемным дозатором. Загрузка или разгрузка по отношению к скипу располагается с одной стороны. Кузов скипа выполняется в форме призматической оболочки, имеющей наибольший размер по вертикальной оси. Закрепляется кузов подвижно или неподвижно на несущей конструкции – раме, к которой присоединяются подвесные устройства.

Разгрузка скипа осуществляется путем выпуска насыпного груза под действием собственного веса через боковое или донное отверстие кузова, оборудованное специальным механизмом затвора. Механизм затвора приводится в действие от разгрузочных кривых, с которыми при движении скипа в зоне разгрузки взаимодействуют разгрузочные ролики.

Клети вертикальных стволов

По конструктивному исполнению различают неопрокидные (обыкновенные) и опрокидные клети, а по технологии изготовления – клепаные и сварные.

По транспортному назначению клети бывают грузо-людские и людские. Последние применяются на инспекторских подъемах и не снабжены устройствами для размещения и фиксирования грузовых вагонеток.

Неопрокидные клети бывают одно – и двухэтажные.

Большинство эксплуатируемых клетей составляют клети неопрокидные для одноканатного подъема. Они применяются на двуклетевых или одноклетевых (с противовесом) подъемах главных и вспомогательных стволов шахт.

Неопрокидные клети (рис. 7.11) для одноканатного подъема представляют собой несущий стальной каркас, обшитый перфорированной листовой сталью и снабженный направляющими устройствами, рельсовой колеёй для вагонетки, стопорным, подвесным и парашютным устройствами.

Недостатки неопрокидных клетей:

– невозможность увеличения полезной нагрузки, из-за типоразмера вагонетки;

– увеличение числа вагонеток в клети ведет к росту сечения ствола или числа этажей клети, что усложняет маневры подъемным сосудом в период погрузочно-разгрузочных операций, и большим затратам времени;

Рис. 7.11. Общий вид неопрокидной двухэтажной клети

для рельсовых проводников двустороннего расположения с парашютом ТК:

1 – подвесное устройство с коушем типа КРГ; 2 – ловитель парашюта;

3 – тормозной канат; 4 – несущий каркас; 5 – направляющий башмак

– по сравнению со скиповым подъемом требуется оборудовать приемные площадки сложной системой откатки и специальным оборудованием обмена вагонеток.

Шифр, принятый типажом для клетей параметрического ряда, обозначает: буквенный индекс «КН» – клеть неопрокидную; цифра слева от буквенного индекса – этажность; цифра справа от буквенного индекса – длина клети, м; цифра справа через дефис – тип подъема («1» – одноканатный, «2» – многоканатный).

Клети для наклонных стволов применяются для выполнения вспомогательных операций, обеспечивающих доставку людей и транспортирование вагонеток и платформ с материалами и оборудованием, а также для доставки вагонеток с полезным ископаемым или породой.

По исполнению клети различают по типу парашюта.

По количеству этажей конструкции клетей бывают одно-, двух- и трехэтажные (последние изготовляются по индивидуальным заказам).

Парашютное устройство включается автоматически при обрыве каната или сцепки и при превышении максимальной скорости на 15-20 %.

Сменное устройство, предназначенное для присоединения канатов к шахтным подъемным сосудам (клетям, людским вагонеткам, скипам, бадьям, противовесам), которое может отсоединяться от грузонесущей конструкции, называется подвесным устройством.

Подвесное устройство подъемного сосуда состоит из прицепного устройства – коуша и элементов конструкции подвески (рис. 7.12).

В качестве подвесных устройств, для вертикальных клетевых подъемов применяют конструкции: с предохранительными цепями и рабочей подвеской нерегулируемой длины; с предохранительными цепями и рабочей подвеской регулируемой длины; трапецеидальные жесткие и шарнирные; П – образные, с грушевидным коушем и металлическими жимками, рычажно-клиновым коушем (КРГ) или клиновым безжимковым коушем с односторонним зажатием каната (ККБ).

Подвесные устройства типа УПК в настоящее время являются наиболее совершенной и перспективной конструкцией присоединения подъемных сосудов к головным канатам (рис. 7.13).

Подвеска сосуда может осуществляться прямым присоединением каждого каната (безуравнительные) или посредством специальных уравнительных устройств (уравнительные), предназначенных для равномерного распределения концевой нагрузки по канатам.

|

Рис. 7.12. Классификация подвесных устройств шахтных подъемных сосудов |

Согласно ПБ [7] все подъемные сосуды одноканатных подъемов, предназначенные для перемещения людей в вертикальных и наклонных выработках шахт, оборудуются устройствами (парашютами) для плавной остановки и удержания в аварийной ситуации (обрыв подъемного каната или выход из строя подвесного устройства, а также напуск подъемного каната при заклинивании подъемного сосуда в стволе) (рис. 7.14).

В настоящее время серийно выпускаются парашюты типов ПТК и их модификации применительно к подъемам со шкивами трения (ПТКШ) и противовесам (ПТКП) – с клиновым ловителем, осуществляющим мгновенный захват за два тормозных каната при любом типе и любой схеме расположения металлических проводников; ПКЛ и их модификации применительно к подъемам со шкивами трения (ПКЛШ) – с эксцентриково-клиновым ловителем, осуществляющим мгновенный захват за один тормозной канат при одностороннем расположении рельсовых проводников; ПДП для деревянных проводников.

|

Рис. 7.13. Подвесное устройство типа УПК |

|

Рис. 7.14. Классификация шахтных парашютов |

В качестве тормозных канатов при парашютах типа ПТК применяются нераскручивающиеся канаты крестовой свивки, имеющие наружные проволоки диаметром не менее 2 мм, а также канаты закрытого типа различных диаметров в зависимости от расчетной динамической нагрузки, действующей на тормозные канаты при срабатывании ловителя парашюта.

В транспортном положении приводная пружина сжата натяжением подъемного каната, ловитель лежит на опорах, и клинья его не соприкасаются с тормозными канатами (рис. 7.15).

|

Рис. 7.15. Схема устройства ловителя парашюта ПТК: |

При нормальной работе некоторая часть веса клети передается предохранительной подвеске, а остальной вес воспринимается приводной пружиной, сжатой штоком ловителя.

В случае обрыва головного каната или подвесного устройства приводная пружина разжимается и через шток, связанный с рычажной системой, перемещает клинья и тем самым вводит их в соприкосновение с тормозными канатами. Ловитель продолжает лежать на нижних опорах до тех пор, пока силы взаимодействия между клиновыми зажимами и тормозными канатами не станут больше веса ловителя, после чего он останавливается, удерживаясь на тормозных канатах.

Начальное заклинивание ловителя на тормозных канатах происходит за счет упругой силы пружины. Продолжая двигаться вниз, клеть сжимает пружину и садится на шток, воздействуя через него на плечи рычагов еще больше заклинивая ловитель на тормозных канатах. С момента, когда нагрузка в тормозных канатах и сопротивление в направляющих устройствах сосуда достигают веса клети, начинается торможение последней. При этом клинья ловителя практически не проскальзывают относительно тормозных канатов.

Источник