В сосуде смесь газов аргона и кислорода

Команда “Газы!” была объявлена еще две недели назад. И что?! Легкие задачи порешали и расслабились?! Или вы думаете, что задачи на газы касаются только 28-х заданий ЕГЭ?! Как бы не так! Если газов пока еще не было в 34-х заданиях, это ничего не значит! Задач на электролиз тоже не было в ЕГЭ до 2018 года. А потом как врезали, мама не горюй! Обязательно прочитайте мою статью “Тайны задач по химии? Тяжело в учении – легко в бою!”. В этой статье очень подробно рассказывается о новых фишках на электролиз. Статья вызвала шквал самых разных эмоций у преподавателей химии. До сих пор мне и пишут, и звонят, и благодарят, и бьются в конвульсиях. Просто цирк с конями, в котором я – зритель в первом ряду.

Однако, вернемся к нашим баранам, вернее, Газам. Я прошла через огонь и воду вступительных экзаменов и знаю точно – хочешь завалить абитуриента, дай ему задачу на Газы. Почитайте на досуге сборник задач И.Ю. Белавина. Я процитирую одну такую “мозгобойню”, чтобы вам жизнь медом не казалась. Попробуйте решить.

И.Ю. Белавин, 2005, задача 229

“Два из трех газов (сероводород, водород и кислород) смешали и получили газовую смесь, плотность которой оказалась равной плотности оставшегося газа. Полученную газовую смесь вместе с равным ей объемом третьего газа под давлением поместили в замкнутый сосуд емкостью 4 л, содержавший азот при н.у. и нагревали при 600 С до окончания химических реакций, затем постепенно охладили. Определите массы веществ, содержавшихся в сосуде после охлаждения, если плотность газовой смеси в сосуде перед нагреванием равнялась 9,25г/л. (Ответ: m(S) = 7,5 г, m(SO2) = 15 г, m(Н2О) = 9 г)”

Ну как, решили? Нет?! А ваши репетиторы?! Извините, это был риторический вопрос. Кстати, мои ученики, абитуриенты 2003-2008 гг. такие задачи щелкали, как семечки, на экзаменах во 2-й медицинский (теперь РНИМУ им. Н.И. Пирогова). Надеюсь, вам понятно, что 34-м задачам ЕГЭ еще есть куда усложняться, perfectio interminatus est (нет предела совершенству), с газами нужно работать, работать и работать. Поэтому команду “Газы!” отменять рано. Итак, поехали!

Сегодня мы поговорим о газовых смесях, затронем понятие плотности газа (абсолютной и относительной), средней молярной массы, решим задачи: определение средней молярной массы и плотности газа по компонентам смеси и наоборот.

• Газовая смесь – смесь отдельных газов НЕ вступающих между собой в химические реакции. К смесям газов относятся: воздух (состоит из азота, кислорода, углекислого газа, водяного пара и др.), природный газ (смесь предельных и непредельных углеводородов, оксида углерода, водорода, сероводорода, азота, кислорода, углекислого газа и др.), дымовые газы (содержат азот, углекислый газ, пары воды, сернистый газ и др.) и др.

• Объемная доля – отношение объема данного газа к общему объему смеси, показывает, какую часть общего объема смеси занимает данный газ, измеряется в долях единицы или в процентах.

• Мольная доля – отношение количества вещества данного газа к общему количеству вещества смеси газов, измеряется в долях единицы или в процентах.

• Плотность газа (абсолютная) – определяется как отношение массы газа к его объему, единица измерения (г/л). Физический смысл абсолютной плотности газа – масса 1 л, поэтому молярный объем газа (22,4 л при н.у. t° = 0°C, P = 1 атм) имеет массу, численно равную молярной массе.

• Относительная плотность газа (плотность одного газа по другому) – это отношение молярной массы данного газа к молярной массе того газа, по которому она находится

• Средняя молярная масса газа – рассчитывается на основе молярных масс составляющих эту смесь газов и их объемных долей

Настоятельно рекомендую запомнить среднюю молярную массу воздуха Мср(в) = 29 г/моль, в заданиях ЕГЭ часто встречается.

Обязательно посетите страницу моего сайта “Изучаем Х-ОбХ-04. Закон Авогадро. Следствия из закона Авогадро. Нормальные условия. Молярный объем газа. Абсолютная и относительная плотность газа. Закон объемных отношений”и сделайте конспекты по теории. Затем возьмите бумагу и ручку и решайте задачи вместе со мной.

ВАНГУЮ: чует мое сердце, что ЕГЭ по химии 2019 года устроит нам газовую атаку, а противогазы не выдаст!

Задача 1

Определить плотность по азоту газовой смеси, состоящей из 30% кислорода, 20% азота и 50% углекислого газа.

Задача 2

Вычислите плотность по водороду газовой смеси, содержащей 0,4 моль СО2, 0,2 моль азота и 1,4 моль кислорода.

Задача 3

5 л смеси азота и водорода имеют относительную плотность по водороду 12. Определить объем каждого газа в смеси.

Несколько задач со страницы моего сайта

Задача 4

Плотность по водороду пропан-бутановой смеси равна 23,5. Определите объемные доли пропана и бутана

Задача 5

Газообразный алкан объемом 8 л (н.у.) имеет массу 14,28 г. Чему равна его плотность по воздуху

Задача 6

Плотность паров альдегида по метану равна 2,75. Определите альдегид

Ну как? Пошло дело? Если туго, вернитесь к задачам и решайте их самостоятельно до тех пор, пока не щелкнет! А для стимуляции – десерт в виде еще одной задачи И.Ю. Белавина на газы. Наслаждайтесь ее решением самостоятельно!

И.Ю. Белавин, 2005, задача 202

“Сосуд емкостью 5,6 л при н.у. заполнили метаном, затем нагрели до высокой температуры, в результате чего произошло частичное разложение метана. Определите массу образовавшейся сажи, если известно, что после приведения к нормальным условиям объем полученной газовой смеси оказался в 1,6 раза больше объема исходного метана, эта газовая смесь обесцвечивает бромную воду и имеет плотность по воздуху 0,2931. (Ответ: m(C) = 0,6 г)”

Задачи И.Ю. Белавина – это крутой драйв! Попробуйте порешать, и вы откажетесь от просмотра любых ужастиков, поскольку запасетесь адреналином надолго! Но нам нужно спуститься на землю к ЕГЭ, простому и надежному, как первый советский трактор. Кстати, у меня в коллекции припасено немало сюрпризов с газовыми фишками, собранными за все годы работы и бережно хранимыми. Думаю, пришло время сказать им: “И снова здравствуйте!”, поскольку ЕГЭ с каждым годом становится “все чудесатее и чудесатее”. Но это уже совсем другая история. Читайте мои статьи – и вы подстелите соломку под свою ЕГЭшную попу.

Вы готовитесь к ЕГЭ и хотите поступить в медицинский? Обязательно посетите мой сайт Репетитор по химии и биологии https://repetitor-him.ru. Здесь вы найдете огромное количество задач, заданий и теоретического материала, познакомитесь с моими учениками, многие из которых уже давно работают врачами. Позвоните мне +7(903)186-74-55, приходите ко мне на курс, на бесплатные Мастер-классы “Решение задач по химии”. Я с удовольствием вам помогу.

Репетитор по химии и биологии кбн В.Богунова

Источник

Технологические особенности сварки металлов с привлечением инертных газов предусматривают использование специальных газовых смесей. Благодаря им качество сварочного шва существенно возрастает. Газовые смеси для сварки изготавливаются на основе таких известных составляющих, как гелий, кислород, аргон и углекислота.

Разновидности

Взятые в установленном техническими нормативами соотношении, перечисленные выше составляющие могут образовывать следующие смеси газов:

- аргон плюс углекислота;

- аргон в соединении с гелием и кислородом (водородом);

- соединение углекислоты и кислорода.

Некоторые из этих комбинаций оптимально подходят для полуавтомата, в конструкции которого уже предусмотрена возможность их эффективного использования. Однако к рассмотрению этого вопроса удобнее будет перейти после более подробного ознакомления с основными сварочными смесями.

Аргон и углекислый газ

Подготовленная в определённой пропорции эта смесь газов наиболее продуктивна при работе с углеродистыми и низколегированными сталями. При сравнении эффективности данной комбинации с аналогичными показателями сварки на чистых газах обнаруживается, что этот сварочный состав облегчает струйный перенос вещества электрода.

Кроме того, швы на готовом изделии, в отличие от сваривания на чистой углекислоте, получаются более ровными и пластичными. При работе с указанной смесью газов заметно снижается возможность образования пор.

Аргон в сочетании с кислородом

Аргонокислородная смесь очень часто требуется для эффективного сплавления легированных и низколегированных сталей. Небольшая добавка кислорода в рабочую комбинацию позволяет не только исключить образование пор, но и заметно расширить возможности сварочных процедур.

Аргонокислородная смесь очень часто требуется для эффективного сплавления легированных и низколегированных сталей. Небольшая добавка кислорода в рабочую комбинацию позволяет не только исключить образование пор, но и заметно расширить возможности сварочных процедур.

Прежде всего, это касается изменения пределов регулировки токов, а также применения более широкого набора разновидностей сварочной проволоки. Естественно, что качество образуемого при этом сварочного шва заметно возрастает, вследствие чего смеси этого состава пользуются повышенным спросом.

Углекислота и кислород

Применение этой сварочной смеси газов позволяет получить требуемый положительный эффект, проявляющийся в следующем:

- наблюдающееся во время сварки разбрызгивание металла ощутимо снижается;

- вследствие этого улучшается качество формируемого шва;

- повышается температура в рабочей зоне, что определённым образом влияет на эффективность проводимых работ (их производительность резко возрастает).

Однако у этого сварочного реагента имеется один существенный недостаток, связанный с повышенным окислением металла в зоне сварки. Как следствие, заметно ухудшаются механические параметры формируемого соединения. К тому же при данном соединении образуется вредный для человека угарный газ.

Особенности аргоновых и углекислотных соединений

Перед тем как определиться, какой газ использовать в смеси, надо рассмотреть особенности применения каждого их них.

Перед тем как определиться, какой газ использовать в смеси, надо рассмотреть особенности применения каждого их них.

Согласно ТУ 2114-001-99210100-09 все перечисленные выше составы могут формироваться в самых различных пропорциях, отличающихся процентным содержанием каждой из составляющих. В подавляющем большинстве таких пропорций аргон или кислород содержится в объёмах, составляющих основную массу вещества (от 88 до 98%). Дополняющие их добавки (углекислый газ, в частности) редко превышают в объёмном исчислении 5-15 %.

Аргон в пропорциональном соотношении с гелием чаще всего применяется с целью обработки цветных металлов и их производных. Основные типы заготовок, для обработки которых используется аргонодуговая сварка – это медные, алюминиевые, никелевые, а также хромоникелевые сплавы.

Сварочные смеси из сочетания аргона с углекислым газом нередко применяются с целью подогрева металла перед сваркой или постепенного его охлаждения по окончании работ. Как правило, такая процедура организуется в случаях крайней необходимости.

Этот газообразный состав достаточно взрывоопасен, так что работа в среде СО2 требует от оператора соблюдения мер безопасности при его подготовке и использовании.

Особого внимания требует процесс сваривания металлических заготовок в смесях с высоким содержанием углекислого газа. Дело в том, что при его соединении с кислородом воздуха образуется опасный для здоровья человека угарный газ, для защиты от которого оператор должен работать в специальной маске.

Таким образом, аргон и углекислота в сочетании с рядом активных добавок относятся к универсальным сварочным смесям газов, применяемым при работе с большинством марок чёрных и цветных металлов. Их сочетание наряду с высокой эффективностью использования отличается сравнительно низкой ценой.

Для полуавтоматов

При рассмотрении этого вопроса надо акцентировать внимание на соединениях аргона с водородом и гелием, которые широко применяются для сварки никеля, высоколегированных и нержавеющих сталей и их сплавов. Каждая из этих смесей классифицируется именно как газ для сварки на полуавтомате, однако, в определённых ситуациях они могут использоваться и просто для формовки.

Ещё одним вариантом сварочной смеси, рассчитанной на сваривание в полуавтоматическом режиме, является сочетание аргона и СО2 (углекислоты). В основу применения этого комбинированного состава заложен принцип максимальной защиты металла и сведения к минимуму вредных для него побочных эффектов.

В начале работы с этим составом, прежде всего, поджигается горелка, через сопло которой сварочную смесь из аргона и углекислоты подают в рабочую зону.

Обратите внимание, что эта же струя может предназначаться для подогрева металла, если этого требуют технические условия на сварку.

После запуска горелки и подогрева материала с помощью неплавкого электрода с вольфрамовым покрытием поджигается электрическая дуга. В то же самое время специальной кнопкой включается подача плавильной проволоки, для защиты которой и применяется данная смесь газов.

Качественная сварка всеми перечисленными методами предполагает грамотный расчёт объёмов требуемого газа, а также выбор оптимальной скорости подачи сварочной плавильной проволоки. С этой целью разработаны графики и типовые режимы обработки металлов, рассчитанные для каждого вида газообразной смеси индивидуально.

Температура горения сварочной смеси выбирается с тем расчётом, чтобы сам металл и проволока не плавились от неё, так что отключать горелку при разовом удалении от ванны совсем не обязательно.

По завершении формирования шва для его постепенного остывания нередко используют приём кратковременного подогрева тем же горючим составом (по необходимости).

С данными таблицы по сварочным смесям, рекомендуемым для работы с полуавтоматом, можно ознакомиться в таблице:

| Исходный материал | Толщина, мм | Рекомендуемая смесь | Диаметр сварочной проволоки, мм | Скорость сварки, мм/мин | Ток сварки Iсв, А | Напряжение дуги Uд, В | Скорость подачи проволоки, м/мин | Расход газа, л/мин |

| Углеродистые конструкционные стали | 1,0 | К-3.1 | 0,8 | 350-600 | 45-65 | 14-15 | 3,5-4,0 | 12 |

| 1,6 | К-3.1 | 0,8 | 400-600 | 70-80 | 15-16 | 4,0-5,3 | 14 | |

| 3,0 | К-3.2 | 1,0 | 280-520 | 120-160 | 17-19 | 4,0-5,2 | 15 | |

| 6,0 | К-3.2 | 1,0 | 300-450 | 140-160 | 17-18 | 4,0-5,0 | 15 | |

| 6,0 | К-3.2 | 1,2 | 420-530 | 250-270 | 26-28 | 6,6-7,3 | 16 | |

| 10,0 | К-3.2 | 1,2 | 300-450 | 140-160 | 17-18 | 3,2-4,0 | 15 | |

| 10,0 | К-2 | 1,2 | 400-480 | 270-310 | 26-28 | 7,0-7,8 | 16 | |

| 10,0 | К-2 | 1,2 | 300-450 | 140-160 | 17-18 | 3,2-4,0 | 15 | |

| 10,0 | К-3.3 | 1,2 | 370-440 | 290-330 | 26-31 | 10,0-12,0 | 17 | |

| Легированные стали | 1,6 | НП-1 | 0,8 | 410-600 | 70-85 | 19-20 | 6,5-7,1 | 12 |

| 3,0 | НП-2 | 1,0 | 400-600 | 100-125 | 16-19 | 5,0-6,0 | 13 | |

| 6,0 | НП-2 | 1,0 | 280-520 | 120-150 | 16-19 | 4,0-6,0 | 14 | |

| 6,0 | НП-2 | 1,2 | 500-650 | 220-250 | 25-29 | 7,0-9,0 | 14 | |

| 10,0 | НП-3 | 1,2 | 250-450 | 120-150 | 16-19 | 4,0-6,0 | 14 | |

| 10,0 | НП-3 | 1,2 | 450-600 | 260-280 | 26-30 | 8,0-9,5 | 14 | |

| 10,0 | НП-3 | 1,2 | 220-400 | 120-150 | 16-19 | 4,0-6,0 | 15 | |

| 10,0 | НП-3 | 1,2 | 400-600 | 270-310 | 28-31 | 9,0-10,5 | 15 | |

| Алюминиевые сплавы | 1,6 | НП-1 | 1,0 | 450-600 | 70-100 | 17-18 | 4,0-6,0 | 14 |

| 3,0 | НП-1 | 1,2 | 500-700 | 105-120 | 17-20 | 5,0-7,0 | 14 | |

| 6,0 | НП-1 | 1,2 | 450-600 | 120-140 | 20-24 | 6,5-8,5 | 14 | |

| 6,0 | НП-2 | 1,2 | 550-800 | 160-200 | 27-30 | 8,0-10,0 | 14 | |

| 10,0 | НП-2 | 1,2 | 450-600 | 120-140 | 20-24 | 6,5-8,5 | 16 | |

| 10,0 | НП-2 | 1,6 | 500-700 | 240-300 | 29-32 | 7,0-10,0 | 16 | |

| 10,0 | НП-2 | 1,2-1,6 | 400-500 | 130-200 | 20-26 | 6,5-8,0 | 18 | |

| 10,0 | НП-3 | 1,6-2,4 | 450-700 | 300-500 | 32-40 | 9,0-14,0 | 18 |

В заключение надо напомнить, что газовые смеси – это неотъемлемая составляющая некоторых видов сварочных работ, которая согласно спецификации относится к категории расходных материалов.

При их применении очень важно установить точное соотношение компонентов, благодаря которому удаётся добиться высоких показателей сварочного процесса. Это правило справедливо как для начинающих сварщиков, так и для профессионалов, располагающих богатым опытом работы в газовых средах.

Источник

Инертные газы практически не вступают в реакцию с другими веществами, поэтому их нельзя использовать, например, для отопления жилища или производства химических соединений. Несмотря на свой «асоциальный характер» такие элементы получили очень большое распространение в промышленности, благодаря наличию очень интересных физических свойств. Газ аргон относится именно к таким элементам.

Об основных качествах аргона, а также о сферах его применения будет подробно рассказано в этой статье.

Аргон: технические характеристики

Аргон представляет собой бесцветный газ, который не оказывает никакого действия на органы вкуса и обоняния. Этот одноатомный элемент является одним из самых распространённых инертных газообразных веществ на земле.

Аргон был открыт в конце XIX века британским учёным Джоном Стреттом. Исследователь проводил опыты по выделению азота из воздуха. В результате экспериментов было выяснено, что азот полученный таким образом имеет немного большую плотность, чем в случае, когда для получения этого газа использовались органические вещества. Учёный предположил, что азот из атмосферы содержит примесь неизвестного на тот момент газообразного вещества. Впоследствии, эти догадки были подтверждены, и аргон был получен в чистом виде и тщательно исследован.

Учёных, которые пытались произвести различные опыты с аргоном, ошеломил тот факт, что этот газ не вступал в реакцию с другими химическими элементами. Таким образом удалось впервые получить благородный газ с подобными характеристиками.

Учёных, которые пытались произвести различные опыты с аргоном, ошеломил тот факт, что этот газ не вступал в реакцию с другими химическими элементами. Таким образом удалось впервые получить благородный газ с подобными характеристиками.

Несмотря на отсутствие соединений аргон, как и другие вещества, обладает физическими свойствами. К наиболее важным характеристикам газа относятся:

- Плотность: 1,784 кг/м3.

- Температура кипения: -185,8 ˚С.

- Тройная точка: -189,8˚С.

- Содержание в воздухе: 0,9% объёма.

Аргон практически не растворяется в воде, а также абсолютно безопасен в плане пожарной активности. Этот газ не ядовит, поэтому при работе с ним не требуется использовать каких-либо средств защиты.

Где применяется аргон

Аргон получил большое распространение в промышленности. Инертные свойства этого газа особенно востребованы в различных производственных процессах, где необходимо вытеснить один из самых активных элементов – кислород. Использование аргона очень дёшево, в сравнении с другими инертными летучими веществами, поэтому газ незаменим в том случае, когда требуется защитная среда при сваривании металлов, а также вытеснение влаги и кислорода в ёмкостях, где хранятся пищевые продукты.

Наполнение колб ламп накаливания инертным газом, позволяет значительно увеличить ресурс работы осветительного прибора. Кроме повышенного срока использования такие элементы обладают большей яркостью. Используется инертный газ и при производстве люминесцентных ламп. Применение аргона позволяет облегчить запуск разряда электрической дуги, а также значительно увеличить ресурс электродов.

При изготовлении стеклопакетов, инертным газом заполняются полости между стёклами, что позволяет значительно улучшить теплоизоляционные свойства. Учитывая тот факт, что аргон является абсолютно прозрачным, использование его никак не ограниченно даже при изготовлении многослойных конструкций.

Инертный газ аргон используется также в установках плазменной резки металлов. Преимущество использования этого газа заключается в том, что для возникновения дуги не требуется слишком высокого напряжения, поэтому такие установки могут иметь очень простую конструкцию. При генерации плазмы с использованием аргона образуется минимальное количество вредных газообразных веществ во время выполнения резки, поэтому этот метод идеально подходит для ручных приборов.

Инертный газ аргон используется также в установках плазменной резки металлов. Преимущество использования этого газа заключается в том, что для возникновения дуги не требуется слишком высокого напряжения, поэтому такие установки могут иметь очень простую конструкцию. При генерации плазмы с использованием аргона образуется минимальное количество вредных газообразных веществ во время выполнения резки, поэтому этот метод идеально подходит для ручных приборов.

Благодаря возможности образовывать плазму при относительно невысоком напряжении, этот благородный газ используется в медицине для проведения аргоновой коагуляции. Такой метод успешно используется для удаления новообразований, а также для остановки кровотечений.

Аргон применяется и в химической промышленности. Благодаря отсутствию взаимодействия с другими элементами этот газ используется для получения сверхчистых веществ, а также для их анализа. В металлургической промышленности благородный газ позволяет обрабатывать такие металлы, как: титан, тантал, ниобий, бериллий, цирконий и др. Кроме этого, газ используется для перемешивания расплавленных веществ и снижения окисления хрома при производстве хромированной стали.

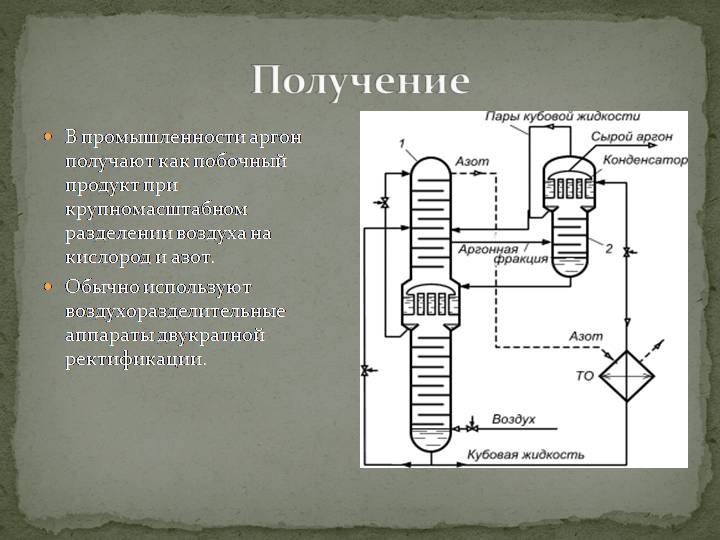

Способы получения аргона

Аргон является третьим по распространённости газом в земной атмосфере, поэтому наиболее логичным способом является добывание его из воздуха. Для этой цели используются специальные низкотемпературные ректификационные аппараты.

Процесс отделения инертного вещества осуществляется в такой последовательности:

- Воздух очищается от пыли и подвергается сжатию до жидкого состояния.

- Жидкий воздух, состоящий преимущественно из кислорода, азота и аргона подвергается ректификации.

- После отделения азота, из получившейся при сжатии жидкости, осуществляется доочистка кислородно-аргоновой смеси.

Температура кипения аргона в ректификационной установке составляет минус 185,3˚С. При этом, кислород кипит при температуре на 3 градуса выше, а азот – на 13˚С ниже этого показателя. По причине небольшого отличия в переходе из одного агрегатного состояния в другое, на первом этапе отделения аргона смесь содержит большое количество жидкого кислорода. На заключительной стадии получения аргона производится отделение благородного газа из кислородно-аргоновой смеси. Процесс доочистки, как правило, осуществляется с помощью электролитического водорода. В результате реакции в контактном аппарате с кислородом образуется водяной пар, который затем утилизируется через влагоотделитель.

Аргон может быть получен не только из атмосферного воздуха. При некоторых производственных процессах этот газ может являться сопутствующим продуктом. Например, при производстве аммиака, аргон является примесью азота и является совершенно ненужным элементом, поэтому полученный таким образом газ имеет очень низкую себестоимость, в сравнении с криогенным аргоном.

Правила хранения и транспортировки

Хранение и перевозка газа осуществляется в специальных металлических баллонах. Несмотря на то, что аргон является инертным газом, к ёмкостям всё равно предъявляются определённые технические требования, нарушение которых приведёт к невозможности использовать сосуд в дальнейшем. Кроме этого, утечка благородного газа в закрытом помещении может вызвать тошноту и потерю сознания у людей, ведь этот газ тяжелее воздуха и способен вытеснить необходимый для дыхания кислород.

Баллоны, используемые для хранения и транспортировки аргона, представляют собой цилиндрические ёмкости, которые могут быть разделены на следующие категории:

- Малого объёма: 0,4 – 12 л.

- Среднего объёма: 20 – 50 л.

- Большого объёма: более 50 л.

Стандартное давление в аргоновом баллоне составляет 150 атм, но в ёмкостях объёмом 40 литров разрешается хранить газ давлением до 200 атм. На ёмкости для хранения аргона наносится информация о дате изготовления и аттестации, а также такие параметры, как вес и объём.

Аргоновые баллоны имеют в верхней части горловины вентиль, с помощью которого можно надёжно перекрыть подачу газа, а также колпак, который защищает запорное устройство от механических повреждений.

Все баллоны, вне зависимости от объёма, окрашиваются в серый цвет и маркируются надписью «Аргон» зелёного цвета.

Транспортировка аргона должна осуществляться по правилам. Автомобили должны маркироваться специальным знаком, которые указывает на перевозку нетоксичных и невзрывоопасных веществ. Все документы оформляются в строгом соответствии с правилами ДОПОГ.

Кроме этого, при перевозке аргона необходимо:

- Надёжно закрепить баллоны.

- Размещение ёмкостей осуществляется в горизонтальной плоскости.

- Возможно вертикальное размещение только при наличии специальных приспособлений, повышающих устойчивость баллонов.

- Заправленные аргоном баллоны разрешается перевозить только при отсутствии утечек из ёмкости.

При перевозке аргона в количестве до 18 баллонов (объём 40 л) груз не является опасным, поэтому специальное разрешение не требуется. Тем не менее, даже при перемещении небольших партий следует придерживаться вышеописанных правил транспортировки ёмкостей с этим газом.

Похожие статьи

- Полезная информация о пропановом газовом баллоне

- Количество шаров в гелиевом баллоне

- Зачем нужен регулятор расхода газа

Источник