Виды опор для сосудов

ОСТ 26-2091-93

Группа Г47

ОКСТУ 3600

УТВЕРЖДАЮ |

Начальник Главхимнефтемаша |

29 июля 1993 г. |

ЛИСТ УТВЕРЖДЕНИЯ

ОСТ 26-2091-93 Опоры горизонтальных сосудов и аппаратов.

Конструкция

Начальник ЦКБН | И.К.Глушко |

Главный инженер ЦКБН | Ю.А.Кащицкий |

Зав. отделом | А.Ю.Пролесковский |

Исполнитель | Т.Д.Демченкова |

1. УТВЕРЖДЕН И ВВЕДЕН В

ДЕЙСТВИЕ письмом

РАЗРАБОТЧИКИ

А.Ю.Пролесковский (руководитель темы), Т.Д.Демченкова

2. Срок первой проверки –

1998 г.,

периодичность проверки –

5 лет

3. ВЗАМЕН ОСТ

26-2091-81

4. ССЫЛОЧНЫЕ

НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Настоящий стандарт

распространяется на опоры горизонтальных стальных сварных сосудов и

аппаратов, применяющихся в химической, нефтехимической,

нефтеперерабатывающей, нефтяной и газовой промышленности.

Стандарт не

распространяется на опоры для стальных эмалированных и сдвоенных

аппаратов.

1.

КОНСТРУКЦИЯ И РАЗМЕРЫ

1.1. Опоры по конструкции

и размерам предусматриваются трех типов:

тип 1 – опоры для сосудов

и аппаратов диаметром от 159 до 630 мм (черт.1; 2; табл.1; 2),

который имеет два исполнения по нагрузкам:

исполнение 1 – от 10 до

40 кН (от 1 до 4 тс),

исполнение 2 – от 16 до

80 кН (от 1,6 до 8 тс);

тип 2 – опоры для сосудов

и аппаратов диаметром от 800 до 2000 мм (черт.3; 4; табл.3; 4; 5),

который имеет три исполнения по нагрузкам:

исполнение 1 – от 80 до

250 кН (от 8 до 25 тс),

исполнение 2 – от 160 до

400 кН (от 16 до 40 тс),

исполнение 3 – от 300 до

450 кН (от 30 до 45 тс);

тип 3 – опоры для сосудов

и аппаратов диаметром от 2200 до 4000 мм (черт.5; 6; табл.6; 7; 8),

который имеет три исполнения по нагрузкам:

исполнение 1 – от 250 до

630 кН (от 25 до 63 тс),

исполнение 2 – от 500 до

1400 кН (от 50 до 140 тс),

исполнение 3 – от 900 до

1200 кН (от 90 до 120 тс).

1.2. Опоры типа 2 и 3 для

аппаратов с массой до 16400 кг должны изготавливаться с резьбовыми

втулками под регулировочные винты – см. черт.3-6.

Размеры резьбовых втулок

– см. табл.9.

Расположение

регулировочных винтов – см. черт.7, табл.10.

1.3. В опорах для

аппаратов с массой более 16400 кг резьбовые втулки (поз.5) и

отверстия (10) не изготавливаются.

Черт.1. Тип 1. Опора подвижная

, от 159 до 530 мм

, 600, 630 мм

159, 273 мм

Позиция 1 не показана

, от 325 до 530 мм

Позиция 1 не показана

, 600, 630 мм

Позиция 1 не показана

1. Лист опорный

2. Плита опорная

3. Лист подкладкой

4. Ребро

7. Болт M16 ОСТ

26-2037 – 2 шт.

_______________

На территории Российской Федерации документ

не действует. Действует ОСТ

26-2037-96, здесь и далее по тексту. – Примечание изготовителя

базы данных.

*

Размер для справок

Черт.1

Черт.2. Тип 1. Опора неподвижная

Тип 1

Опора неподвижная

, от 159 до 530 мм

, 600, 630 мм

159, 273 мм

Позиция 1 не показана

, от 325 до 530 мм

Позиция 1 не показана

, 600, 630 мм

Позиция 1 не показана

1. Лист опорный

2. Плита опорная

4. Ребро

*

Размер для справок

Черт.2

Таблица 1

Параметры и размеры опор типа 1

Размеры, мм

Диаметр | Допускаемая | Масса, кг* | Масса листа | |||||||||||||||||

Исполнение | Исполнение | |||||||||||||||||||

Исп.1 | Исп.2 | 1 | 2 | 1 | 2 | 1 | 2 | |||||||||||||

159 | – | – | (16) | – | 6 | – | 10 | 84 | 180 | 200 | 80 | 120 | 200 | 65 | 75 | – | 140 | – | 3,6 | 1,8 |

273 | – | – | 20 (2,0) | – | – | 141 | 290 | 310 | 175 | 90 | 120 | – | 250 | – | 6,6 | 2,9 | ||||

325 | – | 10 | 4 | 8 | 167 | 400 | 420 | 240 | 180 | 260 | 115 | 165 | 330 | 130 | 10,0 | 13,0 | 5,0 | |||

– | 400 | 25 (2,5) | 50 (5,0) | 6 | 10 | 12 | 14 | 214 | 450 | 470 | 235 | 120 | 155 | 17,0 | 21,0 | 5,7 | ||||

222 | 240 | |||||||||||||||||||

426 | – | 217 | 236 | |||||||||||||||||

– | 500 | 60 (6,0) | 4 | 10 | 16 | 264 | 500 | 520 | 280 | 190 | 230 | 380 | 160 | 18,8 | 32,0 | 6,3 | ||||

272 | 285 | |||||||||||||||||||

282 | 290 | |||||||||||||||||||

530 | – | 271 | 285 | |||||||||||||||||

– | 600 | 40 (4,0) | 80 (8,0) | 6 | 14 | 314 | 600 | 620 | 306 | 300 | 450 | 200 | 25,2 | 36,5 | 8,8 | |||||

322 | 312 | |||||||||||||||||||

332 | 315 | 25,0 | ||||||||||||||||||

630 | – | 325 | 312 | |||||||||||||||||

_______________

*

Масса опор дана без учета листа опорного и листа подкладного.

Пример условного

обозначения опоры неподвижной с допускаемой нагрузкой 40 кН, с

радиусом 314 мм, исполнением по материалу 1:

Опора 40-314-1 ОСТ 26-

2091-93

То же, опоры подвижной

без подкладного листа:

Опора П 40-314-1 OCT

26-2091-93

То же, опоры подвижной с

подкладным листом:

Опора ПЛ 40-314-1 ОСТ

26-2091-93

Лист опорный для опор типа 1

Таблица 2

Размеры, мм

Диаметр | Масса, кг | ||||

– | 159 | 4 | 84 | 140 | 0,9 |

273 | 141 | 1,5 | |||

325 | 167 | 220 | 2,8 | ||

400 | – | 10 | 214 | 8,8 | |

8 | 7,1 | ||||

6 | 5,3 | ||||

4 | 3,6 | ||||

10 | 222 | 9,1 | |||

8 | 7,3 | ||||

6 | 5,5 | ||||

4 | 3,7 | ||||

– | 426 | 217 | 3,6 | ||

500 | – | 10 | 264 | 10,9 | |

8 | 8,8 | ||||

6 | 6,6 | ||||

4 | 4,4 | ||||

10 | 272 | 11,2 | |||

8 | 9,0 | ||||

6 | 6,8 | ||||

4 | 4,6 | ||||

12 | 282 | 14,0 | |||

10 | 11,7 | ||||

8 | 9,4 | ||||

6 | 7,1 | ||||

– | 530 | 6 | 271 | 6,8 | |

600 | – | 10 | 314 | 13,0 | |

8 | 10,4 | ||||

6 | 7,9 | ||||

12 | 322 | 16,0 | |||

10 | 13,4 | ||||

8 | 10,7 | ||||

6 | 8,1 | ||||

14 | 332 | 19,2 | |||

12 | 16,5 | ||||

10 | 13,8 | ||||

8 | 11,0 | ||||

6 | 8,3 | ||||

– | 630 | 10 | 325 | 13,5 | |

Пример условного

обозначения листа опорного

10 мм, радиусом 222 мм из материала Ст3пс4:

Лист опорный 10-222 –

Ст3пс4 ОСТ 26-2091-93

Черт.3. Тип 2. Опора подвижная

Е (1:2) Поз.6 не показана | Б-Б (1:2) |

Позиция 1 не показана

*

Размер для справок.

** Для 800 мм принимать отверстия и пазы под

фундаментные болты 30 мм и шайбу не ставить

1. Лист опорный.

2. Плита опорная.

3. Лист подкладной.

4. Ребро.

5. Втулка резьбовая – 2

шт.

6. Шайба – 4 шт.

7. Болт М16 ОСТ

26-2037 – 4 шт.

Черт.3

Черт.4. Тип 2. Опора неподвижная

Тип 2

Опора неподвижная

А-А (1:2)

*

Размер для справок.

** Для 800 мм принимать отверстия под фундаментные

болты 30 мм и шайбу не ставить

1. Лист опорный.

2. Плита опорная.

4. Ребро.

________________

Нумерация соответствует оригиналу. –

Примечание изготовителя базы данных.

5. Втулка резьбовая – 2

шт.

6. Шайба – 4 шт.

Черт.4

Таблица 3

Параметры и размеры опор типа 2 исполнений 1 и 2

Размеры, мм

Диаметр | Допускаемая | Масса, кг* | Масса листа | ||||||||||||||||||

Исполнение | Исполнение | ||||||||||||||||||||

Исп.1 | Исп.2 | 1 | 2 | 1 | 2 | 1 | 2 | ||||||||||||||

800 | 80 (8,0) | 160 (16,0) | 8 | 14 | 14 | 18 | 414 | 740 | 760 | 662 | 250 | 400 | 140 | 345 | 500 | 600 | 42,5 | 65,3 | 23,6 | ||

418 | 665 | 43,0 | 65,5 | ||||||||||||||||||

422 | 670 | ||||||||||||||||||||

428 | 675 | 66,0 | |||||||||||||||||||

432 | 680 | ||||||||||||||||||||

442 | 690 | ||||||||||||||||||||

1000 | 125 (12,5) | 200 (20,0) | 514 | 1000 | 1020 | 910 | 455 | 650 | 790 | 58,5 | 90,0 | 31,8 | |||||||||

518 | 915 | 59,0 | |||||||||||||||||||

522 | 920 | 90,2 | |||||||||||||||||||

528 | 928 | 90,5 | |||||||||||||||||||

532 | 933 | ||||||||||||||||||||

546 | 950 | 91,0 | |||||||||||||||||||

1200 | 12 | 614 | 1100 | 1120 | 1032 | 460 | 800 | 940 | 63,5 | 88,8 | 34,9 | ||||||||||

618 | 1035 | 64,0 | 89,0 | ||||||||||||||||||

622 | 1040 | ||||||||||||||||||||

626 | 1045 | 89,5 | |||||||||||||||||||

630 | 1050 | ||||||||||||||||||||

638 | 1056 | ||||||||||||||||||||

1400 | 160 (16,0) | 250 (25,0) | 20 | 714 | 1250 | 1270 | 1175 | 488 | 950 | 1090 | 72,0 | 105,0 | 39,7 | ||||||||

718 | 1180 | ||||||||||||||||||||

722 | 1185 | ||||||||||||||||||||

726 | 1190 | ||||||||||||||||||||

732 | 1195 | 105,5 | |||||||||||||||||||

744 | 1206 | ||||||||||||||||||||

1600 | 300 (30,0) | 814 | 1420 | 1440 | 1350 | 300 | 450 | 200 | 540 | 1100 | 1260 | 95,0 | 137,7 | 50,6 | |||||||

818 | 1355 | ||||||||||||||||||||

822 | 1360 | ||||||||||||||||||||

826 | 1365 | 138,0 | |||||||||||||||||||

832 | 1370 | ||||||||||||||||||||

1800 | 914 | 1600 | 1620 | 1538 | 600 | 1280 | 107,0 | 157,0 | 57,0 | ||||||||||||

918 | 1545 | ||||||||||||||||||||

922 | |||||||||||||||||||||

Источник

Версия для печати

2.1. Опоры должны изготавливаться в соответствии с требованиями настоящего стандарта, ОСТ 26-291, по рабочим чертежам утвержденным в установленном порядке.

2.2. Материал опор в зависимости от температуры рабочей среды и средней температуры наиболее холодной пятидневки должен выбираться по табл. 11.

Таблица 11

| Шифр материального исполнения | Температура, °С | Марка стали, обозначение стандарта | Технические требования | |

|---|---|---|---|---|

| рабочей среды | средняя наиболее холодной пятидневки | |||

| 1 | от минус 40 до 350 | не ниже минус 40 | ст3пс4 ГОСТ 380 | ГОСТ 14637 |

| 2 | от минус 40 до 475 | не ниже минус 40 | для S от 12 до 60 мм: 16ГС-17 ГОСТ 5520 для S до 12 мм: 16ГС-12 ГОСТ 5520 | ГОСТ 5520 |

| 3 | ниже минус 40 до минус 70 | от минус 41 до минус 60 | 09Г2С-9 ГОСТ 5520 категории 7, 8 для рабочих температур 50 и 60 °С соответственно | ГОСТ 5520 |

Примечание:

1. Требования к материалам, виды их испытаний должны соответствовать ОСТ 26-291.

2. Материал втулки резьбовой для всех материальных исполнений сталь марки 20, 25 ГОСТ 1050.

2.3. Количество опор, расположенных вдоль аппарата, должно устанавливаться при проектировании в зависимости от длины и массы аппарата, при этом одна опора должна быть неподвижной, остальные подвижными. Указание об этом должно содержаться в техническом проекте.

2.4. Скольжение подвижной опоры от температурных расширений аппарата должно осуществляться по подкладному листу, которым комплектуется подвижная опора или по металлоконструкции.

2.5. Устойчивость корпуса аппарата в местах расположения опор должна проверяться расчетом по ГОСТ 26202.

2.6. Опорные листы допускается изготавливать с углом охвата 180°, если это обусловлено расчетом на устойчивость. Масса опорного листа в этом случае должна быть пересчитана.

2.7. Опорный лист должен привариваться к аппарату прерывистым валиковым швом по периметру. Величина катета сварного шва должна приниматься равной меньшей толщине соединения “корпус-опорный лист”.

Допускается приварка опоры к аппарату без опорного листа при однородных материалах корпуса и опоры, при этом .

2.8. К аппаратам подлежащим термообработке приварка опорного листа должна производиться до термообработки.

2.9. Материал опорного листа должен удовлетворять требованиям, предъявляемым к материалу корпуса аппарата.

2.10. Приварка ребер опоры к аппарату и к опорному листу должна производиться односторонним сплошным швом.

2.11. Сварка опоры должна выполняться сплошным односторонним швом в соответствии с ГОСТ 5264, ГОСТ 8713, ГОСТ 14771.

Допускается применять другие типы швов сварных соединений с величиной катета не менее указанного в стандартах.

2.12. Допускается крупногабаритные детали опоры изготавливать сварными из частей при условии полного провара. Поверхности скольжения и сопрягаемые поверхности должны быть зачищены заподлицо.

2.13. Для опор типа 1 допускается сварной вариант опорной плиты вместо гиба, при этом толщина ребра должна быть равна толщине опорной плиты.

2.14. Опоры для сосудов и аппаратов диаметром до 3200 мм включительно должны привариваться к корпусу аппарата на предприятии-изготовителе.

Опоры для сосудов и аппаратов диаметром более 3200 мм допускается приваривать на монтаже, опорные листы должны быть приварены к аппарату на предприятии-изготовителе.

2.15. Для транспортировки опор отдельно от аппарата в центральном ребре опоры необходимо предусмотреть отверстие для строповки (см. черт. 8).

Черт. 8

2.16. В случае поставки опор отдельно от аппарата на предприятии-изготовителе должна производиться контрольная сборка аппарата с опорой с монтажной маркировкой, обеспечивающей приварку опоры к аппарату на монтажной площадке без подгонки.

Маркировка выполняется нанесением на корпус аппарата несмываемой краской контура примыкаемых крайних ребер опоры с конкретной маркировкой одного ребра и корпуса аппарата.

2.17. Допуск плоскостности подкладного листа и опорной плиты для опоры типа 1 не более 2 мм на всей длине, для опор типа 2 и 3 не более 2,5 мм на длине 1000 мм, но наболев 8 мм на всей длине.

2.18. Допуск соосности отверстий в опорной плите относительно осей отверстий в подкладном листе не более 2 мм.

2.19. Допускается изготавливать опору с радиусами, превышающими максимальные радиусы, указанные в таблицах, но в пределах допускаемых нагрузок на опору.

Выбор радиуса производится следующим образом: ,

где SK – толщина корпуса аппарата,

S – толщина подкладного листа.

Радиус отражается в условном обозначении опоры.

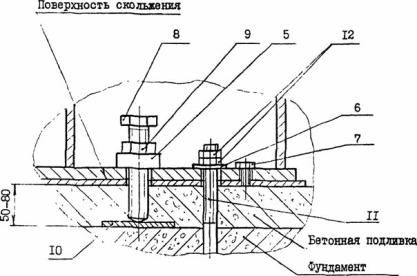

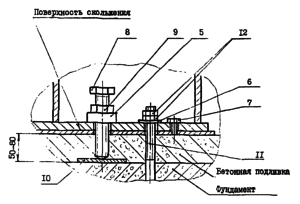

2.20. В опорах тапа 2 и 3 при массе пустого аппарата до 16400 кг должны быть предусмотрены втулки резьбовые под регулировочные винты по ОСТ 26-1420. Регулировочные винты применяются с целью выверки аппаратов и выведения их на проектную отметку. Узел регулировочного винта дан на черт. 9.

Примечание. Масса 16400 кг принято из условия допускаемой нагрузки на винт при распределении всей нагрузки от пустого аппарата па два винта.

5 – втулка резьбовая; 6 – шайба; 7 – болт M16 по ОСТ 26-2037; 8 – винт регулировочный;

9 – гайка по ГОСТ 15521; 10 – пластина опорная по ОСТ 26-1420;

11 – болт фундаментный М24 по ГОСТ 24379.0; 12 – сайка М24 по ГОСТ 5915.

Черт. 9

2.21. Для сосудов и аппаратов с массой более 16400 кг и для опор типа 1 из-за малого габарита применяются другие методы выверки их положения на фундаменте по рекомендациям монтажных организаций.

2.22. Выбор втулки резьбовой под регулировочный винт должен осуществлять разработчик технического проекта в зависимости от допускаемой нагрузки (см. табл. 9) с указанием размера резьбы на чертеже общего вида аппарата.

2.23. Перед бетонной подливкой резьбовая часть регулировочных винтов смазывается графитной или консистентной смазкой.

2.24. При подливке бетон не должен доходить до поверхности скольжения опоры по подкладному листу.

2.25. После выверки сосудов и аппаратов на фундаменте и затвердения бетонной подливки, регулировочные винты, а также болты M16, служащие для крепления подкладного листа к подвижной опоре на время установки аппарата на фундамент, должны быть удалены.

Резьбовые отверстия забивается противокоррозионной замазкой.

2.26. Для аппаратов, устанавливаемых на металлоконструкции (раме) если монтаж и выверка горизонтального положения относительно рамы произведена на предприятии-изготовителе, резьбовые втулки под регулировочные винты и болты M16 не устанавливаются.

2.27. Регулировочные винты, опорные пластины, контргайки являются инвентарным инструментом монтажных организаций и предприятиями-изготовителями не поставляются.

2.28. По требованию монтажных организаций в опорах под фундаментные болты должны быть предусмотрены увеличенные отверстия или пазы (для подвижной опоры), на которые устанавливаются шайбы (поз. 6).

2.29. Приварку шайб под фундаментные болты на неподвижной опоре производить при монтаже после установки аппарата на фундамент.

На подвижной опоре шайба не приваривается.

2.30. Для неподвижной опоры в опорной плите допускается вместо отверстий под фундаментные болты выполнять пазы как в подвижной опоре.

2.31. Фундаментные болты в подвижной опоре должны располагаться так, чтобы обеспечить свободное перемещение аппарата от температурных расширений.

2.32. Гайки и контргайки фундаментных болтов не должны затягиваться. Между гайкой и шайбой должен оставаться зазор 1 – 2 мм.

2.33. Допускается вместо круглых шайб под фундаментные болты применять квадратные со стороной квадрата 60 мм.

2.34. При поставке сосудов и аппаратов с опорами, устанавливаемыми на фундаменте подвижная опора комплектуется подкладным листом, болтами М16.

2.35. Подкладной лист должен быть неподвижен относительно фундамента.

2.36. При установке сосудов и аппаратов на металлоконструкцию (раму) подкладной лист должен быть предусмотрен на металлоконструкции.

2.37. Если монтаж и выверка горизонтального положения сосудов и аппаратов относительно металлоконструкции (рамы) производится на предприятии-изготовителе, то резьбовые втулки под регулировочные винты и болты M16 не устанавливаются.

2.38. Фактическая масса опор может отличаться от указанной в стандарте в пределах ±5 %.

2.39. Маркировать условное обозначение опоры без наименования, товарный знак, ОСТ 26-2091-93.

Если опора не имеет самостоятельной поставки, допускается производить маркировку в порядке принятом на предприятии-изготовителе.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ письмом.

РАЗРАБОТЧИКИ

А.Ю. Пролесковский (руководитель темы), Т.Д. Демченкова.

2. Срок первой проверки – 1998 г., периодичность проверки – 5 лет.

3. ВЗАМЕН ОСТ 26-2091-81.

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта, подпункта, перечисления, приложения |

|---|---|

| ГОСТ 380-88 | 2.2 |

| ГОСТ 1050-88 | 2.2 |

| ГОСТ 5264-80 | 2.11; 2.20 |

| ГОСТ 5520-79 | 2.2 |

| ГОСТ 5915-70 | 2.20 |

| ГОСТ 8713-79 | 2.11 |

| ГОСТ 14637-89 | 2.2 |

| ГОСТ 14771-76 | 2.11 |

| ГОСТ 15521-70 | 2.20 |

| ГОСТ 19281-89 | 2.2 |

| ГОСТ 24379.0-80 | 2.20 |

| ГОСТ 26202-84 | 2.5 |

| ОСТ 26-291-87 | 2.1; 2.2 |

| ОСТ 26-1420-75 | 2.20 |

| ОСТ 26-2037-77 | 1.1; 2.20 |

<< назад / к содержанию ОСТ 26-2091-93 >>

Источник

Таблица 11

| Шифр материального исполнения | Температура, ˚С | Марка стали, обозначение стандарта | Технические требования | |

|---|---|---|---|---|

| рабочей среды | cредняя наиболее холодной пятидневки | |||

| 1 | от минус 40 до 350 | не ниже минус 40 | Ст3пс4, ГОСТ 380 | ГОСТ 14637 |

| 2 | от минус 40 до 475 | не ниже минус 40 | для S от 12 до 60 мм 16ГС-17, ГОСТ 5520 для S до 12 мм 16ГС-12, ГОСТ 5520 | ГОСТ 5520 |

| 3 | ниже минус 40 до минус 70 | от минус 41 до минус 60 | 09Г2С-9, ГОСТ 5520 категории 7, 8 для рабочих температур 50 и 60 ˚С соответственно | ГОСТ 5520 |

Примечание:

1. Требования к материалам, виды их испытаний должны соответствовать ОСТ 26-291.

2. Материал втулки резьбовой для всех материальных исполнений – сталь марки 20, 25 ГОСТ 1050.

2.3. Количество опор, расположенных вдоль аппарата, должно устанавливаться при проектировании в зависимости от длины и массы аппарата, при этом одна опора должна быть неподвижной, остальные подвижными. Указание об этом должно содержаться в техническом проекте.

2.4. Скольжение подвижной опоры от температурных расширений аппарата должно осуществляться по подкладному листу, которым комплектуется подвижная опора или по металлоконструкции.

2.5. Устойчивость корпуса аппарата в местах расположения опор должна проверяться расчетом по ГОСТ 26202.

2.6. Опорные листы допускается изготавливать с углом охвата 180˚, если это обусловлено расчетом на устойчивость. Масса опорного листа в этом случае должна быть пересчитана.

2.7. Опорный лист должен привариваться к аппарату прерывистым валиковым швом по периметру. Величина катета сварного шва должна приниматься равной меньшей толщине соединения «корпус-опорный лист».

Допускается приварка опоры к аппарату без опорного листа при однородных материалах корпуса и опоры, при этом R=Dн/2.

2.8. К аппаратам подлежащим термообработке приварка опорного листа должна производиться до термообработки.

2.9. Материал опорного листа должен удовлетворять требованиям, предъявляемым к материалу корпуса аппарата.

2.10. Приварка ребер опоры к аппарату и к опорному листу должна производиться односторонним сплошным швом.

2.11. Сварка опоры должна выполняться сплошным односторонним швом в соответствии с ГОСТ 5264, ГОСТ 8713, ГОСТ 14771.

Допускается применять другие типы швов сварных соединений с величиной катета не менее указанного в стандартах.

2.12. Допускается крупногабаритные детали опоры изготавливать сварными из частей при условии полного провара. Поверхности скольжения и сопрягаемые поверхности должны быть зачищены заподлицо.

2.13. Для опор типа 1 допускается сварной вариант опорной плиты вместо гиба, при этом толщина ребра должна быть равна толщине опорной плиты.

2.14. Опоры для сосудов и аппаратов диаметром до 3200 мм включительно должны привариваться к корпусу аппарата на предприятии-изготовителе.

Опоры для сосудов и аппаратов диаметром более 3200 мм допускается приваривать на монтаже, опорные листы должны быть приварены к аппарату на предприятии-изготовителе.

2.15. Для транспортировки опор отдельно от аппарата в центральном ребре опоры необходимо предусмотреть отверстие для строповки (см. черт.8)

Чертеж 8

2.16. В случае поставки опор отдельно от аппарата на предприятии-изготовителе должна производиться контрольная сборка аппарата с опорой с монтажной маркировкой, обеспечивающей приварку опоры к аппарату на монтажной площадке без подгонки.

Маркировка выполняется нанесением на корпус аппарата несмываемой краской контура примыкаемых крайних ребер опоры с конкретной маркировкой одного ребра и корпуса аппарата.

2.17. Допуск плоскостности подкладного листа и опорной плиты для опоры типа 1 не более 2 мм на всей длине, для опор типа 2 и 3 не более 2,5 мм на длине 1000 мм, но не более 8 мм на всей длине.

2.18. Допуск соосности отверстий в опорной плите относительно осей отверстий в подкладном листе не более 2 мм.

2.19. Допускается изготавливать опору с радиусами, превышающими максимальные радиусы, указанные в таблицах, но в пределах допускаемых нагрузок на опору.

Выбор радиуса производится следующим образом: R=Dв/2+Sк+S где

Sк – толщина корпуса аппарата,

S – толщина подкладного листа.

Радиус отражается в условном обозначении опоры.

2.20. В опорах типа 2 и 3 при массе пустого аппарата до 16400 кг должны быть предусмотрены втулки резьбовые под регулировочные винты по ОСТ 26-1420. Регулировочные винты применяются с целью выверки аппаратов и выведения их на проектную отметку.

Узел регулировочного винта дан на черт.9.

2.21. Для сосудов и аппаратов с массой более 16400 кг и для опор типа 1 из за малого габарита применяются другие методы выверки их положения на фундаменте по рекомендациям монтажных организаций.

Примечание: Масса 16400 кг принята из условия допускаемой нагрузки на винт при распределении всей нагрузки от пустого аппарата на два винта.

Чертеж 9

5 – втулка резьбовая; 6 – шайба; 7 – болт М16 по ОСТ 26-2037; 8 – винт регулировочный; 9 – гайка по ГОСТ 15521; 10 – пластина опорная по ОСТ 26-1420; 11 – болт фундаментный М24 по ГОСТ 24379.0; 12 – гайка М24 по ГОСТ 5915.

2.22. Выбор втулки резьбовой под регулировочный винт должен осуществлять разработчик технического проекта в зависимости от допускаемой нагрузки (см. табл.9) с указанием размера резьбы на чертеже общего вида аппарата.

2.23. Перед бетонной подливкой резьбовая часть регулировочных винтов смазывается графитной или консистентной смазкой.

2.24. При подливке бетон не должен доходить до поверхности скольжения опоры по подкладному листу.

2.25. После выверки сосудов и аппаратов на фундаменте и затвердения бетонной подливки, регулировочные винты, а так же болты М16, служащие для крепления подкладного листа к подвижной опоре на время установки аппарата на фундамент должны быть удалены.

Резьбовые отверстия забиваются противокоррозионной замазкой.

2.26. Для аппаратов, устанавливаемых на металлоконструкции (раме) если монтаж и выверка горизонтального положения относительно рамы произведена на предприятии-изготовителе, резьбовые втулки под регулировочные винты и болты М16 не устанавливаются.

2.27. Регулировочные винты, опорные пластины, контргайки являются инвентарным инструментом монтажных организаций и предприятиями-изготовителями не поставляются.

2.28. По требованию монтажных организаций в опорах под фундаментные болты должны быть предусмотрены увеличенные отверстия или пазы (для подвижной опоры), на которые устанавливаются шайбы (поз.6).

2.29. Приварку шайб под фундаментные болты на неподвижной опоре производить при монтаже после установки аппарата на фундамент.

На подвижной опоре шайба не приваривается.

2.30. Для неподвижной опоры в опорной плите допускается вместо отверстий под фундаментные болты выполнять пазы как в подвижной опоре.

2.31. Фундаментные болты в подвижной опоре должны располагаться так, чтобы обеспечить свободное перемещение аппарата от температурных расширений.

2.32. Гайки и контргайки фундаментных болтов не должны затягивать. Между гайкой и шайбой должен оставаться зазор 1-2 мм.

2.33. Допускается вместо круглых шайб под фундаментные болты применять квадратные со стороной 60 мм.

2.34. При поставке сосудов и аппаратов с опорами, устанавливаемыми на фундаменте, подвижная опора комплектуется подкладным листом, болтами М16.

2.35. Подкладной лист должен быть неподвижен относительно фундамента.

2.36. При установке сосудов и аппаратов на металлоконструкцию (раму) подкладной лист должен быть предусмотрен на металлоконструкции.

2.37. Если монтаж и выверка горизонтального положения сосудов и аппаратов относительно металлоконструкции (рамы) производится на предприятии-изготовителе, то резьбовые втулки под регулировочные винты и болты М16 не устанавливаются.

2.38. Фактическая масса опор может отличаться от указанной в стандарте в пределах +- 5%.

2.39. Маркировать условное обозначение опоры без наименования, товарный знак, ОСТ 26-2091-93.

Если опора не имеет самостоятельной поставки, допускается производить маркировку в порядке принятом на предприятии-изготовителе.

Источник