Виды штуцеров на сосудах

- СОДЕРЖАНИЕ:

- • Назначение штуцера

- • Виды штуцеров

- • Штуцер быстросъемный

- • Штуцер переходник

- • Соединение штуцера с другими элементами

- • Пятивыводной штуцер

- • Штуцер-елочка

- • Особенности штуцера из нержавейки

- • Особенности латунных штуцеров

- • В каких сферах применяется

- • Из каких материалов изготавливают штуцеры

- • Как открутить штуцер

- • ГОСТы

Штуцер относится к разновидности фитингов и коротких патрубков. По функциональному назначению призван

присоединять трубопровод к другим соединительным элементам коммуникаций – арматуре, продувке, трубам. Штуцер, как правило, небольшого

веса и размера. По способу крепления бывает: приварного типа или с внутренней/наружной резьбой для зажимного метода.

Назначение

Сфера применения штуцера для трубопровода: в водопроводных сетях, тепловых трубопроводах, газопроводных

коммуникациях с высоким давлением, в транспортных магистралях для смазочных материалов густых/жидких. Широко

используется в системах, где необходимо контролировать показатели избыточного давления воды/газа/масла.

Облегчает задачу подключения к насосам/манометрам/гидроаккумуляторам. Штуцеры легко демонтируются, когда

необходимо провести ремонтно-наладочные работы.

Виды штуцеров

Соединительный, изготавливается из нержавеющей стали и предназначен для подсоединения сантехнических

изделий к водопроводным коммуникациям. Также устанавливают на насосном оборудовании, для обеспечения

системы фильтрации. Соединительные штуцеры обладают высокими показателями антикоррозионной устойчивости, ГОСТ 22792-83.

Переходной, используется в гидравлических системах, где необходимо выдерживать высокое давление.

Производится по ГОСТ 21856-78. Предназначен для соединения трубопроводных деталей разнородного диаметра.

Поворотный, предусматривает в своей конструкции поворотный шарнир. Вращающийся соединительный элемент

или гидрошарнир используется для подачи газа/пара/жидкости по трубопроводу. Особая форма и поворотный

шарнир исключают возможность изгиба и деформации трубопровода, ГОСТ 25681-83.

Приварной, предназначен для линзовых уплотнений в трубопроводах. Чаще всего используются

на нефтеперерабатывающих предприятиях. Изделие отличается высоким качеством и регулируется

ГОСТ 16045-70. Предназначен для защиты от воздействия температурных перепадов и агрессивных сред.

Штуцер быстросъемный

Фитинги быстросъёмного типа используют, чтобы быстро подключать и отключать от шланга пневматический

инструмент и другие устройства. Быстросъёмные штуцеры применяют в работах на шиномонтажах и автомастерских.

Преимущество детали этого типа в том, что мастеру не нужно каждый раз отключать в системе внутреннее давление,

если нужно переподключить оборудование. Это облегчает процесс работы и экономит время.

Среди быстросъёмов различают патрубки «папа» и патрубки «мама» – предназначены для шлангов разного диаметра.

Отличаются резьбой: внутренняя или внешняя.

Штуцер переходник

Для соединения элементов арматуры используют штуцеры-переходники. Они нужны,

чтобы сконнектить несколько деталей с одним шлангом или несколько шлангов и рукавов

с агрегатом. Иногда бывает так, что система состоит из разнодиаметровых отрезков.

Такие особенности конструкции создают проблему мастеру в работе – невозможно состыковать

все детали для стабильной работы агрегата. В таком случае и применяют металлические

приспособления переходного типа. Переходной патрубок выглядит, как втулка с внутренней

или наружной резьбой с обеих сторон.

Как осуществляется соединение штуцера с другими элементами

Патрубок соединяет разные элементы системы при помощи выходных отверстий,

оснащённых внутренней или внешней резьбой. Насечки есть только на одном

конце металлоизделия, а другой конец – это соединитель и соответствует форме

и диаметру деталей системы, которые нужно сконнектить. Соединение фитинговое

представляет собой комплект из самой металлической втулки и монтажного узла.

Такая стыковка применяется в бытовых, магистральных и промышленных системах.

Интегральное соединение используют в трубопроводах с повышенным давлением –

в таком соединении фитинг и втулка являются единым целым. Если штуцер имеет конструкцию тройника,

пятивыходника или крестовины, его применяют для соединения системы, в которой

несколько ответвлений – для смены направления магистралей трубопровода.

Выполняют соединение элементов штуцерами как с помощью сварки, так и неприварным методом.

Пятивыводной штуцер

Пятивыводной штуцер представляет собой металлическую втулку с пятью отходными сквозными отверстиями,

каждое из которых оснащено внешней либо внутренней резьбой. Используют такие патрубки для скрепления

сложных элементов в системе водоснабжения (автоматического). Металлоизделие с пятью выходами соединяет

между собой насос, гидроаккумуляторное устройство и реле.

Штуцер-елочка

Штуцер конструкции «елочка» – соединительное приспособление, которым скрепляют между собой шланг (рукав)

и агрегат. Мастера часто используют штуцеры-ёлочки, чтобы зафиксировать надёжно шланги с разным диаметром

и чтобы производить ремонтные работы в местах разрывов. Гравировка в елочкообразных патрубках может быть и

внутри, и снаружи – это зависит от концевой арматуры. Материал изготовления деталей-ёлочек

зависит от того, для чего используют штуцер. Из стали – для работ с высоким давлением и агрессивными средами.

Для систем отопления и полива – из латуни.

Отличительные особенности штуцера из нержавейки

Металлоизделие из нержавеющей стали может герметично и надёжно скрепить все элементы системы.

Причем не только в стальных трубопроводах, но и в комбинированных системах. Стальные патрубки устойчивы

к температурам высокого значения и коррозии. Они обладают хорошей механической прочностью и легко крепятся

к любым видам металлических деталей. За счет нержавеющей функции относятся к классу экологичных материалов.

Особенности латунных штуцеров

Латунные штуцеры используют в инженерных системах и для трубопроводов. Фитинги из латуни

защищены от влаги, на них не влияет агрессивная внешняя среда, они прочные. Отличительные характеристики:

имеют малую электропроводность, что экономит энергозатраты, хорошо сохраняются при

температуре 120 градусов по Цельсию и при давлении 16 бар, имеют не очень высокую стоимость.

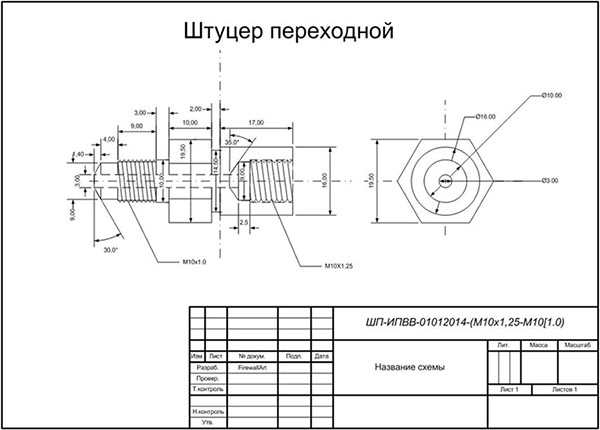

Чертеж штуцера

В каких сферах применяется

- • для тепловых и атомных электростанций;

- • для установки приборов и средств автоматизации;

- • для муфтовой арматуры;

- • для сосудов, резервуаров и аппаратов.

Из каких материалов изготавливают штуцеры

Штуцер производят из нержавеющей, легированной и углеродистой стали. Для получения

антикоррозийного покрытия после обкатки на токарном станке изделия покрываются гальваником,

цинковым составом. Штуцеры, применяемые для неагрессивных сред, изготавливают из углеродистых и низколегированных сталей.

Как открутить штуцер

Чтобы снять штуцер, необходим накидной разрезной ключ определенного диаметра, сбоку он должен зажиматься винтом.

Это самый оптимальный способ, также можно воспользоваться микродрелью, сваркой или молотком.

ГОСТы

ГОСТ 24504-80: Соединения трубопроводов резьбовые. Штуцера ввертные с концом под врезающееся кольцо. Конструкция

ГОСТ 21858-78: Соединения трубопроводов резьбовые. Штуцера ввертные. Конструкция

ГОСТ 21872-78: Соединения трубопроводов резьбовые. Штуцера переборочные. Конструкция

ГОСТ 21857-78: Соединения трубопроводов резьбовые. Штуцера переходные. Конструкция

ГОСТ 25681-83: Соединения трубопроводов резьбовые. Штуцера поворотные. Конструкция

ГОСТ 26337-84: Соединения трубопроводов резьбовые. Штуцера проходные под пайку. Конструкция

ГОСТ 24092-80: Соединения трубопроводов резьбовые. Штуцера проходные под приварку. Конструкция

ГОСТ 24072-80: Соединения трубопроводов с врезающимся кольцом проходные. Конструкция

ГОСТ 24073-80: Соединения трубопроводов с врезающимся кольцом переходные. Конструкция

ГОСТ 24090-80: Соединения трубопроводов с врезающимся кольцом переборочные. Конструкция

ГОСТ 24087-80: Соединения трубопроводов с врезающимся кольцом крестовые проходные. Конструкция

ГОСТ 24091-80: Соединения трубопроводов с врезающимся кольцом и заглушкой. Конструкция

ГОСТ 24074-80: Соединения трубопроводов с врезающимся кольцом ввертные. Конструкция

ГОСТ 28942.4-91: Соединения трубопроводов с врезающимся кольцом ввертные с уплотнением резиновым кольцом круглого сечения. Конструкция

Источник

ОКП 36 1959

1. РАЗРАБОТАН И ВНЕСЕН Министерством монтажных и специальных строительных работ СССР

РАЗРАБОТЧИКИ

В.А.Воронов, Э.Я.Гордон, В.С.Европин

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 22.01.85 N 140

3. ВЗАМЕН ГОСТ 14116-78

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. Ограничение срока действия снято Постановлением Госстандарта от 18.06.90 N 1617

6. ПЕРЕИЗДАНИЕ (январь 1999 г.) с Изменением N 1, утвержденным в июне 1990 г. (ИУС 9-90)

1. Настоящий стандарт распространяется на монтажные штуцера (далее – штуцера) для стальных цилиндрических сосудов и аппаратов нефтеперерабатывающей, нефтехимической, химической и других отраслей промышленности с усилением на один штуцер от 200 до 1000 кН (от 20 до 100 тс) по ГОСТ 14115 и от 320 до 2500 кН (от 32 до 250 тс) по ГОСТ 14114.

2. ТРЕБОВАНИЯ К КОНСТРУКЦИИ И МАТЕРИАЛАМ

2.1. Строповые устройства для сосудов и аппаратов должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Штуцера должны быть работоспособными при температуре окружающего воздуха от плюс 40 до минус 40 °С.

Для изготовления штуцеров должны применяться следующие марки стали и виды проката:

трубы и

,

сталь листовая – ВСт3сп5 и ВСт3Гпс5 по ГОСТ 380 с гарантией свариваемости.

Листовая сталь толщиной более 25 мм должна подвергаться испытаниям на ударную вязкость при температуре минус 40 °С на предприятии-изготовителе.

Допускается изготовление штуцеров из сталей других марок, у которых механические свойства, а также механические свойства сварных соединений их с материалом сосуда или аппарата при предусмотренных температурах не ниже свойств указанных марок сталей.

2.3. Неуказанные предельные отклонения размеров: отверстий Н16, валов h16, остальных ±.

2.4. При толщине стенки сосуда или аппарата меньше указанной в табл. 1 и 2 приложения 1, следует применять подкладные листы под штуцера.

Размеры подкладных листов в зависимости от усилия, действующего на штуцер, и фактической толщины стенки сосуда или аппарата определяются в соответствии с приложением 1.

При необходимости установки подкладных листов под штуцера на аппаратах, не требующих усиления стенки, размеры подкладных листов следует принимать минимальными в соответствии с приложением 1.

2.5. Подкладной лист следует изготавливать гибкой по радиусу сосуда или аппарата для обеспечения прилегания его по всей поверхности к корпусу.

2.6. Подкладной лист должен изготавливаться из той же марки стали, что и корпус аппарата, или других марок сталей, удовлетворяющих требованиям, предъявляемым к материалу корпуса аппарата.

2.7. Приварку оболочки штуцера к подкладному листу или корпусу аппарата, изготовленным из легированных или высоколегированных сталей, следует производить по технологии сварки разнородных сталей. Сварку деталей, изготовляемых из углеродистых и низколегированных сталей, следует выполнять покрытыми металлическими электродами по ГОСТ 9467. Сварку деталей, изготовляемых из легированных и высоколегированных сталей, следует выполнять покрытыми металлическими электродами по ГОСТ 10052.

2.8. Штуцер после установки сосуда или аппарата в проектное положение должен быть срезан по оболочке на расстоянии 40-50 мм от стенки аппарата или по краю катета приварки оболочки к подкладному листу.

Штуцер разрешается не срезать в случае указаний в технических условиях на аппарат об использовании штуцера при эксплуатации аппарата.

2.9. Сборка, установка и приварка штуцеров к корпусу сосуда или аппарата приведены в приложении 2.

3. ТРЕБОВАНИЯ К УСТОЙЧИВОСТИ ПРИ ВНЕШНИХ ВОЗДЕЙСТВИЯХ

3.1. При определении усилия, действующего на штуцер, следует учитывать одновременное действие следующих нагрузок:

– вертикальной составляющей силы тяжести от массы поднимаемого (полезного) груза в зависимости от числа штуцеров и применяемого способа подъема;

– от возможного отклонения подъемной силы от вертикали;

– от возможной неравномерности нагрузки на штуцер в процессе перемещения груза;

– динамических, зависящих от способа монтажа;

– вертикальной составляющей усилий в оттяжках, прикрепленных к грузу и штуцеру;

– от силы ветра.

3.2. В том случае, когда при выборе штуцера неизвестны условия и способ монтажа, усилие, действующее на штуцер, определяют по формуле

,

где – сила тяжести от массы сосуда или аппарата с учетом металлоконструкций, трубопроводов, теплоизоляции, футеровки и др.;

– количество штуцеров.

4. ТРЕБОВАНИЯ К ЭКСПЛУАТАЦИИ

4.1. Невитые канатные стропы следует располагать на оболочке штуцера в один ряд.

4.2. Для штуцеров по ГОСТ 14114 действующее усилие может отклоняться от вертикали не более чем на 15°, а для удлиненных штуцеров по ГОСТ 14115 – не более чем на 5°.

4.3. На поверхности подкладных листов и деталей штуцеров не допускается наличие трещин, волосовин, надрывов.

Устранение их заваркой запрещается.

Допускаются местные зарубины от бойка молотка, если они не выводят размеры деталей за пределы поля допуска. Зарубины должны быть запилены для создания плавного перехода к остальной поверхности детали.

4.4. Все заусенцы и подрезы должны быть запилены, острые кромки притуплены.

4.5. Подкладной лист должен иметь одно контрольное отверстие диаметром М 12, расположенное в центре, которое на период транспортировки и монтажа должно быть закрыто пробкой.

4.6. Оболочки штуцеров должны привариваться к корпусу аппарата сплошными швами в соответствии с черт. 1 ГОСТ 14114 и ГОСТ 14115.

4.7. Подкладные листы должны привариваться к корпусу аппарата сплошными швами типа Н1 по ГОСТ 5264. Катет сварного шва приварки подкладного листа к аппарату должен быть равен толщине подкладного листа, но не более 1,2 толщины стенки аппарата.

4.8. Подкладные листы диаметром 1300-1800 мм следует выполнять в виде кольца. Внутренний диаметр кольца должен быть равен 300 мм. В этом случае подкладной лист должен быть приварен к корпусу аппарата сплошным швом по наружной и внутренней окружностям.

5. ТРЕБОВАНИЯ К БЕЗОПАСНОСТИ

5.1. К сварке штуцеров и приварке их к сосудам и аппаратам допускаются сварщики, имеющие удостоверение о сдаче испытаний в соответствии с “Правилами аттестации сварщиков”, утвержденными Госгортехнадзором.

5.2. Все сварные швы подлежат клеймению, позволяющему установить фамилию сварщика, выполняющего эти швы.

5.3. Качество сварных соединений каждого стропового устройства следует контролировать внешним осмотром в соответствии с ГОСТ 3242.

Качество сварных соединений фланца с оболочкой и оболочки штуцера с подкладным листом или корпусом аппарата следует контролировать цветной дефектоскопией в соответствии с ГОСТ 18442 или пробой керосином по нормативно-технической документации.

Качество сварных соединений оболочки штуцера с подкладным листом или корпусом аппарата дополнительно следует контролировать ультразвуком по ГОСТ 14782.

При изготовлении оболочки из листа с одним или двумя продольными швами качество сварных соединений следует контролировать ультразвуковой дефектоскопией по ГОСТ 14782.

(Измененная редакция, Изм. N 1).

5.4. Дефектные участки сварных швов, выявленные при контроле, должны быть удалены и заварены вновь.

6. ТРЕБОВАНИЯ К ТЕХНИЧЕСКОЙ ЭСТЕТИКЕ

6.1. Окраску штуцеров следует выполнять в соответствии с требованиями ГОСТ 9.104, ГОСТ 9.032 и ГОСТ 10503.

Цвет окраски – красный.

ПРИЛОЖЕНИЕ 1 (рекомендуемое). ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ПОДКЛАДНЫХ ЛИСТОВ

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Требуемую толщину подкладного листа определяют как разность между толщиной стенки сосуда или аппарата, не требующей усиления, и фактической; она должна быть не менее толщины оболочки штуцера, привариваемого к подкладному листу.

Диаметр подкладного листа определяют в зависимости от фактической толщины стенки сосуда или аппарата (если она совпадает с расчетной по табл. 1 и 2) или ближайшей к ней меньшей расчетной толщине.

Размеры подкладных листов должны определяться по табл. 1 и 2.

Например, требуется определить диаметр и толщину подкладного листа для аппарата диаметром 2800 мм с толщиной стенки 22 мм при усилии на штуцер 100 тс. Стенка аппарата выполнена из стали с пределом текучести 2300 кгс/см.

По табл. 1 выбираем:

1. ближайший больший диаметр аппарата при усилии на штуцер 100 тс – 3200 мм;

2. ближайшую меньшую расчетную толщину стенки при применении подкладного листа – 20 мм.

Диаметр подкладного листа, соответствующий толщине 20 мм, равен +250, т.е. 530+250=780 мм.

Требуемая толщина подкладного листа равна

36-22=14 мм.

Минимальная толщина подкладного листа равна =14 мм.

Принимаем подкладной лист толщиной 14 мм и диаметром 780 мм.

Таблица 1

Размеры в мм

Обоз- | Усилие на один штуцер | Диа- | Диа- | Расчетная толщина стенки сосуда или аппарата при применении подкладных листов для штуцеров по ГОСТ 14114 | Толщина стенки сосуда или аппарата, не требующая усиления по ГОСТ 14114, из стали с пределом текучести | ||||||||||||

кН | тс | Диаметр подкладного листа | МПа (кгс/см) | ||||||||||||||

+ | + | + | + | + | + | + | + | + | + | 230 | 320 | 350 | |||||

01 | 1000 | 12 | 10 | 8 | – | 19 | 16 | 16 | |||||||||

02 | 320 | 32 | 2200 | 22 | 20 | 20 | |||||||||||

03 | 273 | 3600 | 14 | 12 | 10 | 8 | – | – | – | 24 | 21 | 21 | |||||

04 | 400 | 40 | 2600 | 26 | 22 | 21 | |||||||||||

05 | 3600 | ||||||||||||||||

06 | 500 | 50 | 325 | 2000 | 16 | 14 | 12 | 10 | 8 | – | – | 28 | 24 | 23 | |||

07 | 3600 | 20 | 18 | 16 | 14 | 12 | 10 | 8 | – | 30 | 26 | 25 | |||||

08 | 630 | 63 | 377 | 2200 | 14 | 12 | 10 | 8 | 8 | ||||||||

09 | 3600 | 22 | 20 | 16 | 14 | 12 | 10 | 8 | 33 | 28 | 27 | ||||||

10 | 1800 | 18 | – | – | 29 | 25 | 24 | ||||||||||

11 | 800 | 80 | 480 | 2400 | 20 | 18 | 16 | 14 | – | 31 | 27 | 25 | |||||

12 | 3600 | 24 | 22 | 18 | 16 | 14 | 34 | 29 | 28 | ||||||||

13 | 6400 | – | 28 | 26 | 24 | 22 | 20 | 18 | 16 | 14 | 37 | 32 | 30 | ||||

14 | 2400 | 20 | 18 | 16 | – | 34 | 29 | 28 | |||||||||

15 | 1000 | 100 | 530 | 3200 | 24 | 20 | – | – | – | – | 36 | 31 | 30 | ||||

16 | 4000 | 26 | 22 | 18 | 16 | 38 | 32 | 31 | |||||||||

17 | 6400 | 28 | 26 | 24 | 22 | 20 | 18 | 16 | 14 | 40 | 34 | 33 | |||||

18 | 2600 | 22 | 18 | 16 | – | – | 32 | 28 | 26 | ||||||||

19 | 1250 | 125 | 630 | 3400 | 24 | 20 | 18 | 16 | – | – | 36 | 31 | 30 | ||||

20 | 4600 | 26 | 22 | 20 | 18 | 16 | 38 | 32 | 31 | ||||||||

21 | 6400 | 30 | 26 | 24 | 22 | 20 | 18 | 16 | – | 42 | 36 | 34 | |||||

22 | 2600 | 22 | 18 | 16 | – | – | 32 | 28 | 26 | ||||||||

23 | 1400 | 140 | 720 | 3200 | 24 | 20 | 18 | 16 | – | – | 34 | 29 | 28 | ||||

24 | 4000 | 26 | 22 | 20 | 18 | 16 | 38 | 32 | 31 | ||||||||

25 | 5200 | 28 | 24 | 22 | 20 | 18 | 16 | 40 | 34 | 33 | |||||||

26 | 6400 | 30 | 28 | 26 | 24 | 22 | 20 | 18 | 16 | – | 42 | 36 | 34 | ||||

27 | 2800 | 22 | 20 | 18 | – | – | 34 | 29 | 28 | ||||||||

28 | 3400 | 24 | 22 | 20 | 18 | – | – | 36 | 31 | 30 | |||||||

29 | 1600 | 160 | 820 | 4000 | 26 | 24 | 22 | 20 | 18 | – | 38 | 32 | 32 | ||||

30 | 5000 | 28 | 26 | 24 | 22 | 20 | 18 | 40 | 34 | 33 | |||||||

31 | 6400 | 30 | 28 | 26 | 24 | 22 | 20 | 18 | 42 | 36 | 34 | ||||||

32 | 8000 | – | 32 | 30 | 28 | 26 | 24 | 22 | 20 | 18 | 44 | 38 | 36 | ||||

33 | 2800 | 20 | 18 | – | – | 32 | 27 | 26 | |||||||||

34 | 3200 | 22 | 20 | 18 | – | – | 34 | 29 | 28 | ||||||||

35 | 1800 | 180 | 3800 | 24 | 22 | 20 | 18 | – | – | 36 | 31 | 30 | |||||

36 | 4600 | 26 | 24 | 22 | 20 | 18 | 38 | 33 | 31 | ||||||||

37 | 5600 | 28 | 26 | 24 | 22 | 20 | 18 | 40 | 34 | 33 | |||||||

38 | 920 | 6400 | 30 | 28 | 26 | 24 | 22 | 20 | 18 | 42 | 36 | 34 | |||||

39 | 8000 | 32 | 30 | 28 | – | 26 | 24 | 22 | 20 | 18 | 44 | 38 | 36 | ||||

40 | 2800 | 20 | – | – | 33 | 28 | 27 | ||||||||||

41 | 3200 | 22 | 20 | – | – | 36 | 31 | 30 | |||||||||

42 | 2000 | 200 | 3800 | 24 | 22 | 20 | – | – | – | – | 38 | 33 | 31 | ||||

43 | 4600 | 26 | 24 | 22 | 20 | 40 | 34 | 33 | |||||||||

44 | 5600 | 28 | 26 | 24 | 22 | 20 | 42 | 36 | 34 | ||||||||

45 | 6400 | 32 | 30 | 28 | 26 | 24 | 22 | 20 | 44 | 38 | 36 | ||||||

46 | 8000 | 36 | 34 | 32 | 30 | 28 | 26 | 24 | 22 | 20 | 46 | 39 | 38 | ||||

47 | 2600 | 20 | 31 | 27 | 25 | ||||||||||||

48 | 2800 | – | – | 32 | 27 | 26 | |||||||||||

49 | 2250 | 225 | 1020 | 3200 | 22 | – | – | 34 | 29 | 28 | |||||||

50 | 3600 | 24 | 22 | – | – | – | – | 36 | 31 | 29 | |||||||

51 | 4200 | 26 | 24 | 22 | 40 | 34 | 32 | ||||||||||

52 | 5000 | 28 | 26 | 24 | 22 | 42 | 36 | 34 | |||||||||

53 | 5800 | 32 | 30 | 26 | 24 | 22 | 44 | 37 | 36 | ||||||||

54 | 8000 | 36 | 34 | 32 | 30 | 28 | 26 | 24 | 22 | 46 | 39 | 37 | |||||

55 | 2600 | 20 | |||||||||||||||

56 | 2800 | – | |||||||||||||||

57 | 3000 | – | 30 | 25 | 24 | ||||||||||||

58 | 3200 | 22 | – | – | – | ||||||||||||

59 | 2500 | 250 | 1220 | 3600 | – | – | – | – | |||||||||

60 | 4000 | 24 | 22 | 34 | 29 | 28 | |||||||||||

61 | 4200 | 38 | 32 | 30 | |||||||||||||

62 | 5000 | 26 | 24 | 22 | 40 | 34 | 32 | ||||||||||

63 | 5800 | 28 | 26 | 24 | 22 | 42 | 35 | 34 | |||||||||

64 | 7000 | 32 | 30 | 28 | 26 | 24 | 22 | 45 | 38 | 36 | |||||||

65 | 8000 | 36 | 34 | 32 | 30 | 28 | 26 | 24 | 22 | 48 | 40 | 38 | |||||

Таблица 2

Размеры в мм

Обоз- | Усилие на один штуцер | Диа- | Диа- | Расчетная толщина стенки сосуда или аппарата при применении подкладных листов для штуцеров по ГОСТ 14115 | Толщина стенки сосуда или аппарата, не требующая усиления по ГОСТ 14115, из стали с пределом текучести | ||||||||||||

кН | тс | Диаметр подкладного листа | МПа (кгс/см) | ||||||||||||||

+ | + | + | + | + | + | + | + | + | + | 230 | 320 | 350 | |||||

01 | 800 | 16 | 14 | 12 | 10 | 8 | – | 33 | 28 | 27 | |||||||

02 | 200 | 20 | 325 | 1000 | – | 34 | 29 | 28 | |||||||||

03 | 1600 | 20 | 16 | 14 | 12 | 10 | 8 | – | – | 36 | 31 | 30 | |||||

04 | 2200 | 24 | 22 | 18 | 14 | 12 | 10 | 8 | 38 | 33 | 31 | ||||||

05 | 250 | 25 | 377 | – | 36 | 31 | 30 | ||||||||||

06 | 3000 | 28 | 24 | 22 | 18 | 14 | 12 | 10 | 8 | 37 | 32 | 30 | |||||

07 | 320 | 32 | 2400 | 26 | 22 | 20 | 38 | 33 | 31 | ||||||||

08 | 426 | 3600 | 30 | 28 | 26 | 22 | 18 | 14 | 12 | 10 | 8 | 40 | 34 | 33 | |||

09 | 400 | 40 | 2400 | 32 | 24 | 20 | 16 | 12 | 10 | ||||||||