Вварка люка в сосуд

Автор: А.Л. Прончаков, С.В. Панченко, В.А. Платонов, Ю.Н. Тюрин, М.С. Трещева, С.В. Дьяконов (ОАО «НОРЭ»).

Опубликовано в журнале Химическая техника №12/2014

В настоящее время в промышленной эксплуатации находится значительное количество технологических сосудов и аппаратов, изготовленных в 60-х–70-х годах прошлого века. При изучении и анализе конструкторской документации в ряде случаев выявляется такое отступление от требований ныне действующих норм, как конструктивный зазор в швах вварки штуцеров большого диаметра и горловин люков в обечайку.

В пункте 4.9.1. Правил ПБ 03-584–03 [1] указано, что «не допускается применение угловых и тавровых швов для приварки штуцеров, люков, бобышек и других деталей к корпусу с неполным проплавлением (конструктивным зазором): в сосудах 1-й, 2-й, 3-й групп при диаметре отверстия более 120 мм, в сосудах 4-й и 5а групп при диаметре отверстия более 275 мм». Несмотря на такие требования, в настоящее время имеется достаточный опыт эксплуатации сварных швов с конструктивным зазором, не соответствующих требованиям ПБ 03-584–03, и обладающих при этом достаточной надежностью в течение длительного (около 40 лет) времени.

Как характерный пример можно рассматривать исполнение узлов вварки в обечайку горловин люков абсорбционной колонны агрегатов УКЛ-7 (производство азотной кислоты мощностью до 120 000 т в год). В колонне происходит абсорбция нитрозных газов водой для получения азотной кислоты заданной концентрации (58–60%).

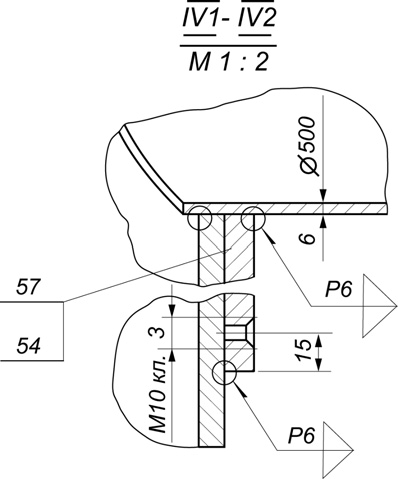

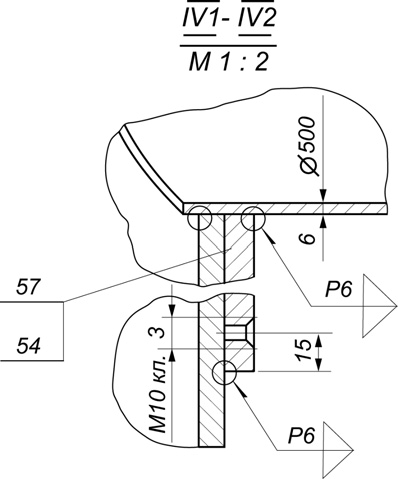

Фрагмент чертежа 1230-21 01-00-Сб

Фрагмент чертежа 1230-21 01-00-Сб

(узел вварки люка в обечайку) абсорбционной колонны агрегата унифицированной кислотной линии УКЛ-7 (изготовитель – СМНПО им. М.В. Фрунзе, 1971 г.).

Узел выполнен с конструктивным непроваром места присоединения горловины люка к обечайке

и укрепляющему кольцу

Оксиды азота под давлением до 0,716 МПа и температурой ~50…60°С подаются в нижнюю часть абсорбционной колонны. Орошение колонны осуществляется охлажденным до 35°С конденсатом и обессоленной водой. Теплота образования азотной кислоты отводится оборотной водой, которая циркулирует в змеевиках, расположенных на тарелках колонны. Продукционная азотная кислота отводится из нижней (кубовой) части колонны. В соответствии с параметрами среды абсорбционная колонна относится к сосудам 1-й группы по ПБ 03-574–03 [2].

Корпус и штуцеры абсорбционной колонны изготовлены из коррозионно-стойкой аустенитной стали (главным образом, 12Х18Н10Т). Высота корпуса колонны – 46,4 м, диаметр – 3,2 м. Внутри корпуса размещены 47 ситчатых тарелок. На корпусе колонны имеются многочисленные люки для обслуживания колонны.

Фактическое исполнение сварных узлов вварки люков DN 500 не соответствует требованиям ПБ 03-584–03: они выполнены с конструктивным непроваром (см. рисунок) согласно рабочим чертежам СКБ завода-изготовителя.

Проектирование аппаратов агрегатов УКЛ осуществлялось в соответствии с действующими на тот момент на территории СССР техническими стандартами и Правилами Госгортехнадзора. Размер рабочего сечения сварных швов обеспечивает выполнение условия прочности при расчетной статической нагрузке.

Требование, содержащееся в п.4.9.1 ПБ 03-584–03, было введено позднее в связи с накоплением статистики выхода из строя узлов вварки штуцеров, выполненных с конструктивным зазором.

При продлении сроков эксплуатации технологических сосудов и аппаратов, имеющих подобное отступление от действующих правил, ставится вопрос о возможной необходимости переврезки существующих штуцеров для приведения их конструкции в соответствие с современными действующими правилами или о разработке комплекса мер, являющихся достаточными для обеспечения безопасности эксплуатации.

Само по себе наличие конструктивного зазора служит причиной образования повышенной концентрации напряжений в сварном узле. Кроме того, возможности выполнения неразрушающего контроля сварных швов, выполненных с конструктивным зазором, сильно ограничены, поскольку нормативными методиками не предусмотрено проведение ультразвукового или радиографического контроля. Такие виды контроля, как цветная и магнито-порошковая дефектоскопия, а также контроль плотности и герметичности не дают возможности обнаружить внутренние дефекты наплавленного металла и околошовной зоны, которые также могут быть концентраторами напряжений.

В результате циклических воздействий (от вибрации подводящих трубопроводов, пульсации давления и т.п.) происходит накопление повреждений на участках концентрации напряжений и развитие трещин. Таким образом, сварной узел со сплошным проплавлением (при одинаковом рабочем сечении сварного шва) имеет значительное преимущество перед сварным швом с конструктивным зазором в плане надежности работы при изменяющихся нагрузках.

С другой стороны, исполнение сварного шва в соответствии с приведенным чертежом гораздо лучше в плане коррозионной стойкости. Азотная кислота, циркулирующая в колонне, имеет высокую коррозионную активность.

Для сталей аустенитного класса наиболее опасным видами коррозии в среде азотной кислоты являются межкристаллитная и ножевая коррозия в околошовной зоне сварных соединений. Склонность к межкристаллитной и ножевой коррозии аустенитная коррозионно-стойкая сталь типа 12Х18Н10Т приобретает при выдержке в температурном интервале сенсибилизации (500…620°С), при этом происходят активное выделение и сегрегация карбидов хрома по границам зерен. Обедненные хромом границы зерен теряют коррозионную стойкость, что приводит к ослаблению межзеренных границ и локальному растворению металла. Чем короче время выдержки при температуре сенсибилизации, тем большую коррозионную стойкость сохраняет материал.

При выполнении узла вварки патрубка с конструктивным зазором тепловое вложение относительно невелико.

Время пребывания металла в зоне нежелательных температур сведено к минимуму, в результате этого в большей степени сохраняется коррозионная стойкость стали.

Очевидно, что способ исполнения сварного узла вварки штуцера должен определяться, исходя не только из группы сосуда и размеров штуцера, но и из условий его работы и трудоемкости изготовления. Технологические штуцеры, связанные с линиями циркуляции рабочих сред и могущие подвергаться вибрации, пульсации давления, нагрузкам от веса и теплового перемещения трубопроводов и т.п., не должны иметь исполнения с конструктивным непроваром. Коррозионная стойкость сварных швов в таком соединеии должна быть обеспечена оптимальными технологиями сварки и последующей термообработки, а также выбором материалов.

Для вспомогательных штуцеров и люков-лазов, не испытывающих внешней и изменяющейся нагрузки, требования к сплошному проплавлению могут быть менее жесткими. В этом случае уменьшается трудоемкость изготовления сварного соединения, обеспечивается удовлетворительная коррозионная стойкость с меньшими затратами.

На наш взгляд, указанные соображения могут быть учтены при пересмотре и разработке нормативных документов и Правил.

Вопрос несоответствия современным требованиям сосудов, изготовленных до введения ныне действующих правил, может быть решен в соответствии с п.1.6ПБ 03-584–03, который гласит: «В организациях с действующими стальными сосудами и аппаратами, не отвечающими требованиям настоящих Правил, при необходимости, могут разрабатываться мероприятия, направленные на обеспечение безопасной эксплуатации».

Среди мероприятий, направленных на подтверждение возможности безопасной эксплуатации сосудов, на наш взгляд, необходимы следующие: 1. Расчетное подтверждение прочности узлов, выполненных с отступлением от действующих Правил; 2. Введение дополнительных конструктивных элементов или методик контроля, позволяющих оценивать состояние элементов оборудования в ходе эксплуатации и периодического освидетельствования.

Применение программных продуктов для расчета методом конечных элементов позволяет с достаточной точностью оценить надежность эксплуатации штуцеров с конструктивным непроваром с учетом всех влияющих факторов.

Для узлов вварки люков в обечайку абсорбционной колонны, выполненных с конструктивным зазором, важным условием проведения поверочных расчетов должно быть требование к удовлетворительной трещиностойкости.

Критерием трещиностойкости должно быть выполнение условия течи перед разрушением, при котором до развития лавинообразной трещины возникает течь через сквозной дефект.

Как дополнительное средство повышения безопасности эксплуатации в качестве средства контроля герметичности сварных швов с конструктивным зазором уже предусмотрено отверстие в накладном кольце, которое позволяет отслеживать наличие возможных пропусков в сварных швах.

Широко применяемый в настоящее время метод акустико-эмиссионного контроля (АЭК) позволяет оценивать наличие дефектов в корпусе сосуда по степени их критичности. При совместном проведении акустикоэмиссионного контроля и испытаний на прочность в рамках технического освидетельствования возможно своевременное выявление опасных дефектов в сварных швах любого исполнения.

Таким образом, безопасность эксплуатации узлов вварки люков, выполненных с конструктивным зазором, может быть обеспечена при удовлетворительных результатах расчетов на прочность, наличии контрольных отверстий в усиливающих кольцах и включении проведенияАЭК в программу проведения технического освидетельствования. В качестве организационного требования следует порекомендовать регулярный осмотр узлов вварки люков технологическим персоналом.

К сожалению, действующими на сегодняшний день нормативными документами не оговорены способы, позволяющие реализовать положение п.1.6 ПБ 03-584–03 об эксплуатации действующих стальных сосудов, не в полной мере соответствующих требованиям указанных Правил. Остается не ясным, какой именно документ должен содержать «мероприятия, направленные на обеспечение безопасной эксплуатации» сосудов, работающих с отступлением от требований ПБ.

Решение о пригодности объекта к дальнейшей эксплуатации, принимаемое по результатам экспертизы промышленной безопасности, основывается на заключении о соответствии объекта действующим требованиям нор мативных документов. Отступления или несоответствия требованиям являются основанием для выдачи отрицательного заключения, либо рекомендаций о приведении объекта в соответствие таковым требованиям. В рассматриваемом случае, «приведение в соответствие» означает проведение масштабной реконструкции аппарата, связанной с существенными материальными и временными затратами. При этом по описанным выше причинам, результат реконструкции не приведет к сколько-нибудь значимому увеличению безопасности, надежности и долговечности аппарата.

Ст. 3 ФЗ-116 [3] гласит, что «В случае, если при эксплуатации… опасного производственного объекта требуется отступление от требований промышленной безопасности, установленных федеральными нормами и правилами в области промышленной безопасности,… лицом, осуществляющим подготовку проектной документации на строительство, реконструкцию опасного производственного объекта, могут быть установлены требования промышленной безопасности к его эксплуатации… в обосновании безопасности опасного производственного объекта». В соответствии с разъяснениями, приведенными в работе [4], обоснование безопасности выполняется на стадии разработки проектной документации и не может быть выполнено для уже действующего производственного объекта или технического устройства.

Таким образом, вопрос о реализации возможности эксплуатации оборудования с отступлением от нормативных требований, по-прежнему остается открытым.

Трактовка п.1.6 ПБ 03-584–03 при взаимодействии между надзорными органами, экспертными и эксплуатирующими организациями может быть неоднозначной и приводить к конфликтным ситуациям.

Список литературы

- ПБ 03-584–03. Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных.

- ПБ 03-574–03 (Правила устройства и безопасной эксплуатации сосудов, работающих под давлением)

- Федеральный закон №116-ФЗ «О промышленной безопасности опасных производственных объектов».

- ФЗ-116 «О промышленной безопасности» 5. Ферапонтов А.В. Принципиальные вопросы разработки и применения обоснования безопасности опасного производственного объекта//Безопасность труда в промышленности. 2013. №11.

Источник

Установка MCM 4000 – это действительно мобильное оборудование с ЧПУ для резки и последующей вварки различных элементов в вырезанное отверстие. Машина может работать как на цилиндрических так и на плоских поверхностях, причем машину можно устанавливать как внутрь обечайки, так и снаружи на специальном балконе.

Машина МСМ способна вырезать отверстия и снимать фаску в мачтах ветрогенераторов, обечайках с толщиной стенки до 150 мм при помощи всего одного оператора. Система MCM включает полное управление производственным процессом с единого Пульта дистанционного управления.

Переносная панель управления

Наиболее ярким примером успешного применения MCM 4000 является вырезка отверстия в башне ветрогенератора для дверного проёма. Для данной операции необходимо вырезать отверстие, подготовить фаску и затем вварить дверную раму. Учитывая диаметр башни ветрогенератора, толщину стенки данная задача весьма трудоемка, влияет на производственный цикл и требует большого количества времени.

На одной машине MCM 4000 может использовать газопламенную резку, плазменную резку и сварку и всем эти управляет один оператор.

Преимущества машины МСМ:

1 – простое и понятное программное обеспечение, не требующее какого-либо программирования или дорогостоящего обучения оператора в отличии от робототехнических комплексов.. После ввода данных необходимого отверстия или сканирования детали, которую необходимо вварить программа самостоятельно задает все параметры резки и сварки.

2 – одной машиной и одним оператором можно осуществлять газовую резку, плазменную резку и сварку.

3 – сварку можно осуществлять методом SAW (дуговая сварка под флюсом) или FCAW (сварка порошковыми проволоками)

4 – При необходимости MCM позволяет вручную или полуавтоматически регулировать положение горелки в процессе сварки.

5 – благодаря тому что машина сканирует элемент который затем вваривается в отверстие ручным или автоматическим способом, учитываются все отклонения и вырезанное отверстие получается точно соответствующим геометрии изделия.

6 – МСМ существенно снижает временные и финансовые затраты на резку и сварочные операции благодаря точной подготовке отверстия под сварку. По сравнению с ручным процессов резки и сварки затраченное время снижается в 3-4 раза.

7 – Wi-Fi мониторинг / on-line подключение для удаленной диагностики

SAW сварка, дефективность составляет менее 1%

Автоматическая резка и снятие фаски

Внутреннее расположение установки

Сварка дверного проема в ветрогенераторе

Технические характеристи:

| Напряжение | 3ф. 380 В, 50/60 Гц | |

| Минимальный внутренний диаметр трубы (при работе на вогнутых поверхностях) | 4000 мм (158″) | |

| Минимальный наружный диаметр трубы (при работе на выпуклых поверхностях с использованием опциональной платформы) | 4000 мм (158″) | |

| Максимальная толщина обрабатываемого изделия | 150 мм (5,9″) | |

| Максимальный диаметр трубы | – (также поддерживаются плоские поверхности) | |

| Максимальная длина отверстия (на прямом срезе) | 4400 мм (173″) | |

| Максимальная ширина отверстия (на прямом срезе) | 1600 мм (63″) | |

| Максимальная длина дверного проема (для резки и снятия фасок) | 4100 мм (161″) | |

| Максимальная ширина дверного проема (для резки и снятия фасок) | 1300 мм (51″) | |

| Максимальный угол фаски | 45º | |

| Максимальная ширина фаски | 45 мм (1,77″) | |

| Максимальная рабочая скорость | 2000 мм/мин. (79 дюймов/мин.) | |

| Размеры | Длина | 6240 мм (246″) |

| Ширина | 2900 мм (114″) | |

| Высота | 2150 мм (85″) | |

| Класс защиты | I | |

| Уровень защиты | IP 44 | |

| Уровень шума при резке и сварке | Менее 84 дБ | |

| Требуемая температура окружающей среды | 5–40 ºC (41–104 ºF) | |

| Вес | 950 кг (2100 фунтов) | |

Источник

Сварные соединения

приварки люков, штуцеров и муфт.

Основные типы,

конструктивные элементы

РД 26-18-8-89

Руководящий документ

СВАРНЫЕ Основные типы, | РД Взамен ОСТ 26-18-2-86 |

Дата введения 01.01.90г.

1. Настоящий руководящий документ

распространяется на сварные соединения

приварки люков, штуцеров и муфт из

углеродистых, низколегированных и

высоколегированных сталей, выполняемые

электродуговой сваркой к сосудам,

аппаратам и трубопроводам блоков,

проектируемым и изготавливаемым в

соответствии с ОСТ 26-291-87, ОСТ 25-18-5-88 и РД

26-02-63-87.

Руководящий документ не распространяется

на сварные соединения приварки

конструктивных элементов из разнородных

сталей (аустенитного класса с углеродистыми

и легированными сталями).

2. Руководящий документ устанавливает

основные типы, конструктивные элементы

и размеры сварных соединений приварки

люков, штуцеров и муфт к сосудам, аппаратам

и трубопроводам блоков.

3. Руководящий документ предусматривает

типы сварных соединений приварки люков,

штуцеров и муфт двусторонним швом к

сосудам и аппаратам диаметром 800 мм и

более, и односторонним швом к трубопроводам,

сосудам и аппаратам диаметром до 800 мм.

Примечание. При возможности выполнения

двусторонней приварки люков, штуцеров

и муфт к сосудам и аппаратам до 800 мм

необходимо применять сварные соединения

двусторонним швом.

4. Конструктивные элементы подготовленных

кромок, размеры швов и их предельные

отклонения должны соответствовать

указанных в таблицах 1-26.

Примечание. Допускается уменьшение

угла разделки кромок под сварку в случае

выполнения сварных соединений сваркой

в среде защитных газов.

4.1. В документе приняты обозначения:

S, S1,

S2 – толщины стенок

свариваемых деталей;

Sр – толщина стенки

патрубка после расточки;

е, е1 – ширина сварного шва;

g – усиление сварного

шва;

к – катет углового шва;

с – притупление кромки;

t – глубина разделки

кромок;

а, а1 – линейные размеры угла

разделки кромок;

D – диаметр патрубка.

4.2. Условные изображения и обозначения

швов сварных соединений по ГОСТ

2.312-72.

5. Для сосудов и аппаратов, на которые

не распространяется «Правила устройства

и безопасной эксплуатации сосудов,

работающих под давлением», могут

применяться типы У1, У2 и типы, указанные

в п.6 настоящего руководящего документа.

6. Для сосудов и аппаратов, на которые

распространяется «Правила устройства

и безопасной эксплуатации сосудов,

работающих под давлением», должны

применяться типы сварных соединений

приварки люков, штуцеров и муфт, указанные

в таблицах 3-26.

Примечания:

1) Не допускается применять типы У8, У9,

У9а, У10, У10а, У20, У25 в сосудах и аппаратах:

1, 2, 3, 4, 5а групп из низколегированных

марганцовистых и кремнемарганцовистых,

сталей с температурой стенки, при рабочем

давлении, ниже минус 30 оС без

термообработки и ниже минус 40 оС

с термообработкой;

1, 2, 3 групп при внутреннем диаметре

патрубка 100 мм и более;

4 и 5а групп при внутреннем диаметре

патрубка более 250 мм.

* – группы 1, 2, 3, 4 и 5а приняты по ОСТ

26-291-87.

2) Не допускается применять в сосудах и

аппаратах, предназначенных для работы

в водородо- и сероводородосодержащих

средах, вызывающих коррозионное

растрескивание, типы У4 исполнение 1, У5

исполнение 1 при внутреннем диаметре

патрубка более 100 мм, У4 исполнение 2, У5

исполнение 2, У8, У9, У10, У20, У25, У6 исполнение

1 независимо от диаметра патрубка.

3) Перед приваркой штуцеров и муфт типа

У4, У5, У23, У24 к сосудам и аппаратам из

листовой стали необходимо производить

100% контроль ультразвуковой дефектоскопией

зоны приварки с окружностью диаметром

равным наружному диаметру патрубка,

штуцера или муфты плюс 100 мм на наличие

внутренних дефектов типа расслоений,

трещин и т.п.

Ультразвуковой контроль по ГОСТ 22727-88.

7. Для трубопроводов блока сварные

соединения типа У4 исполнение 1, У5

исполнение 1, У23, У24 применяются при

наружном диаметре патрубка 57 мм и более

и отношении наружного диаметра патрубка

к основной трубе не более 0,6.

8. Применение типов сварных соединений

приварки люков, штуцеров и муфт к

трубопроводам блоков, сосудам и аппаратам,

на которые распространяются «Правила

устройства и безопасной эксплуатации

сосудов, работающих под давлением», в

зависимости от размеров свариваемых

элементов указано а рекомендуемом

приложении 2 к настоящему РД.

9. В сварных соединениях типов У3, У7

рекомендуется выполнять корень шва в

среде инертных газов .

10 . Сварные соединения типа У6 исполнение

2 выполняются с применением съемных

подкладок.

11. Сварные соединения типа С1 рекомендуется

применять для приварки люков или штуцеров

в центре днищ.

12. Выбор толщины стенки патрубков, люков,

штуцеров и муфт в зависимости от толщины

стенки сосуда или аппарата может

производиться с учетом таблицы,

приведенной в справочном приложении 1

к настоящему РД, если нет других указаний

в технической документации.

13. Шероховатость поверхности свариваемых

кромок и стальных подкладок должна быть

не более 25 по ГОСТ 2789-73.

14. Контроль качества сварных соединений

приварки люков, штуцеров и муфт производить

в соответствии с требованиями ОСТ

26-291-87.

15. Возможность контроля сварных соединений

радиографией и ультразвуковой

дефектоскопией в зависимости от типа

приварки люков, штуцеров и муфт приведена

в справочном приложении 3 к настоящему

РД.

16. Допускается применение других типов

сварных соединений приварки люков,

штуцеров и муфт к сосудам и аппаратам

при согласовании с разработчиком РД.

Таблица 1

Условные | Конструктивные | S | е, не | g, (пред. откл. | |

подготовленных | шва | ||||

У1 | 4 | 14 | 4 | ||

6 | 16 | 6 | |||

8 | 18 | ||||

10 | 20 | ||||

12 | 22 | ||||

14 | 24 | ||||

16 | 28 | ||||

18 | 30 | ||||

Примечание. | |||||

Таблица 2

Усл. обоз-е шва | Конструктивные | SS2 | е, не | к, не | g, (пред. откл. | |

подготовленных | шва сварного | |||||

У2 | 4 | 10 | 0,8S2 | 4 | ||

6 | 12 | 6 | ||||

8 | 14 | |||||

10 | ||||||

12 | 16 | |||||

14 | ||||||

16 | 20 | |||||

18 | ||||||

Примечание. | ||||||

Таблица 3

Усл. обоз-е шва | Конструктивные | SS2 | е, не | к, не | g, (пред. откл. | |

подготовленных | шва | |||||

У3 | 4-6 | 16 | 0,8S2 | 4 | ||

8-10 | 20 | 6 | ||||

12-14 | 24 | |||||

16-18 | 30 | |||||

20-22 | 34 | |||||

24-26 | 40 | |||||

28-30 | 44 | |||||

Примечания: *2) Допускается | ||||||

Таблица 4

Усл. обоз-е шва | Конструктивные | S | е, не | g, (пред. откл. | |

подготовленных | шва | ||||

У4 | 3-4 | 18 | 4 | ||

5-8 | 20 | 6 | |||

10-14 | 26 | ||||

16-20 | 36 | ||||

22-26 | 42 | ||||

28-32 | 48 | ||||

34-36 | 52 | 8 | |||

Примечание. | |||||

Таблица 5

Усл. обоз-е шва | Конструктивные | S | е, не | g, (пред. откл. | |

подготовленных | шва | ||||

У5 | 7-8 | 18 | 6 | ||

10-14 | 22 | ||||

16-20 | 30 | ||||

22-26 | 38 | ||||

28-32 | 42 | ||||

34-36 | 48 | 8 | |||

Примечание. | |||||

Таблица 6

Усл. обоз-е шва | Конструктивные | S | е, не | g, (пред. откл. | |

подготовленных | шва | ||||

У6 | 4-6 | 20 | 4 | ||

8-10 | 24 | ||||

12-14 | 28 | 6 | |||

16-18 | 34 | ||||

20-22 | 38 | ||||

24-26 | 40 | ||||

28-30 | 46 | ||||

32-34 | 52 | 8 | |||

36-38 | 58 | ||||

40-44 | 64 | ||||

46-50 | 70 | ||||

Примечание. | |||||

Таблица 7

Усл. обоз-е шва | Конструктивные | S | е, не | g, (пред. откл. | |

подготовленных | шва | ||||

У7 | 4-6 | 16 | 4 | ||

8-10 | 20 | 6 | |||

12-14 | 24 | ||||

16-18 | 30 | ||||

20-22 | 34 | ||||

24-26 | 38 | ||||

28-30 | 44 | ||||

32-34 | 50 | 8 | |||

36-38 | 56 | ||||

40-44 | 62 | ||||

46-50 | 68 | ||||

Примечание *1) | |||||

Таблица 8

Усл. обоз-е шва | Конструктивные | S | к, не | |

подготовленных | шва | |||

У8 | 4 | 6 | ||

6 | ||||

8 | 8 | |||

Примечание. | ||||

Таблица 9

Усл. обоз-е шва | Конструктивные | S | е, не | g, (пред. откл. | |

подготовленных | шва | ||||

У9 | 10-14 | 16 | 6 | ||

16-20 | 20 | ||||

22-26 | 24 | ||||

28-32 | 26 | ||||

34-38 | 30 | 8 | |||

40-44 | 32 | ||||

46-50 | 36 | ||||

52-56 | 38 | ||||

58-62 | 42 | ||||

64-68 | 46 | 10 | |||

70-74 | 50 | ||||

76-80 | 52 | ||||

82-86 | 56 | ||||

88-92 | 58 | ||||

94-98 | 62 | ||||

100-104 | 64 | ||||

106-110 | 68 | ||||

112-116 | 72 | ||||

118-120 | 76 | ||||

Примечания: *1) Ограничение | |||||

Таблица 10а

Усл. обоз-е шва | Конструктивные | SS2 | е | е1 | g, (пред. откл. +2) | |

подготовленных | шва | не | ||||

У10а | 36-40 | 32 | 34 | 8 | ||

42-46 | 34 | 36 | ||||

48-52 | 38 | 40 | ||||

54-58 | 40 | 42 | ||||

60-64 | 42 | 44 | ||||

66-70 | 46 | 48 | 10 | |||

72-76 | 50 | 52 | ||||

78-82 | 52 | 54 | ||||

84-88 | 56 | 58 | ||||

90-94 | 58 | 60 | ||||

96-100 | 62 | 64 | ||||

Примечания: *1) *2) Контрольное | ||||||

Таблица 11

Усл. обоз-е шва | Конструктивные | S | е, не | к, не | g, (пред. откл. | |

подготовленных | шва | |||||

У11 | 4-6 | 16 | 3 | 4 | ||

8-10 | 20 | |||||

12-14 | 24 | 4 | 6 | |||

16-18 | 30 | |||||

20-22 | 34 | |||||

24-26 | 38 | 6 | ||||

28-30 | 44 | |||||

32-34 | 50 | 8 | 8 | |||

36-38 | 56 | |||||

40-44 | 62 | |||||

46-50 | 68 | 10 | ||||

52-56 | 74 | |||||

58-60 | 80 | |||||

Таблица 12

Усл. обоз-е шва | Конструктивные | S | е, не | к, не | g, (пред. откл. | |

подготовленных | шва | |||||

У12 | 4-6 | 16 | 3 | 4 | ||

8-10 | 20 | |||||

12-14 | ||||||