Выпуск масла из сосудов

В процессе эксплуатации необходимо периодически выпускать масло из всех аппаратов и сосудов (кожухотрубные конденсаторы и испарители, ресиверы, промежуточные сосуды, отделители жидкости), в которых масло осаждается за счет большей, чем у жидкокого аммиака, плотности. Выпуск масла из маслоотделителей, аппаратов высокого и низкого давления следует производить регулярно по графику, составленному с учетом производительности и состояния компрессоров, типа маслоотделителей и особенности работы установки. Периодичность выпуска масла при интенсивной работе холодильной установки рекомендуется следующая: из маслоотделителя и промежуточных сосудов — через каждые 5 дней; из испарителей — через каждые 10 дней; из конденсаторов, ресиверов и отделителей жидкости — 1 раз в месяц; из охлаждающих приборов камер — при каждом снятии снеговой шубы горячими парами аммиака. Выпуск масла непосредственно из аппаратов холодильной установки запрещается.

Масло, скопившееся в нижней части аппарата, вначале спускают в маслосборник. Для этого открывают вентиль 4 (рис. 151), соединяющий маслосборник с испарительной системой, и отсасывают пары аммиака из маслосборника. После снижения давления в маслосборнике до давления всасывания (контроль осуществляют по манометру, установленному на маслосборнике) вентиль 4 закрывают и открывают вентиль 2 подачи масла. Во время перепуска масла из аппарата или маслоотделителя в маслосборник давление в последнем постоянно повышается. Когда это давление значительно повысится, закрывают вентиль 2, осторожно открывают вентиль 4 на 20 — 30 мин для отсоса паров аммиака из маслосборника и включают подогрев маслосборника. Масло из маслосборника выпускают через шланг, присоединенный к вентилю 5, в специальную емкость.

Избыточное давление в маслосборнике до выпуска масла из него рекомендуется снизить до 50 кПа (~ 0,5 кгс/см2). При выполнении указанных работ соблюдают следующие меры безопасности: надевают противогаз марки КД, резиновые перчатки и включают вытяжную вентиляцию (если маслосборник расположен в машинном отделении). Выпущенное масло подвергают регенерации. Выпуск масла из аппаратов, работающих при давлении кипения, производится после их отключения и достаточного отепления.

Из промежуточного сосуда выпуск масла происходит автоматически, с помощью ТРВ (рис. 152). Ниже промежуточного сосуда расположен теплообменный аппарат, по змеевику которого протекает жидкий аммиак, поступающий из линейного ресивера к промежуточному сосуду. Масло поступает в теплообменный аппарат самотеком. В результате теплообмена температура его повышается, находящийся в нем аммиак испаряется и направляется в промежуточный сосуд. При накоплении в теплообменном аппарате достаточного количества отепленного масла термочувствительный патрон ТРВ, расположенный в месте выхода масла, открывается и перепускает часть масла из теплообменного аппарата, в маслосборник. Если в теплообменном аппарате масла нет или его мало, ТРВ закрывается. Вместо ТРВ для регулирования выпуска из промежуточного сосуда масла можно использовать соленоидный вентиль, управляемый дифференциальным реле температуры типа ДЛР, КТР2М или реле температуры, настраиваемым на срабатывание при определенной температуре (10 °С).

Источник

Выпуск масла из аппаратов холодильной установки, работающей на R12, не производится, так как в системе циркулирует маслохладоновая смесь и при правильном регулировании подачи хладона обеспечивается возврат масла из испарительной системы в картер компрессора. В установках, работающих на R22, с приборами охлаждения, состоящими из воздухоохладителей, масло вместе с парами хладагента возвращается в компрессор.

Из кожухотрубных испарителей и циркуляционных ресиверов масло удаляется при помощи теплообменников-выпаривателей (ректификаторов). При прохождении маслохладоновой смеси, обогащенной маслом, через теплообменник из нее выпаривается хладон за счет теплоты жидкого хладагента, поступающего из ресивера. Масло, отделившееся в теплообменнике, направляется во всасывающий трубопровод компрессора или сливается в маслосборник.

В установках, работающих на R717, масло из аппаратов и емкостей удаляется периодически. Периодичность выпуска масла зависит от конструкции холодильной установки, ее аппаратов, и компрессоров. Ориентировочно из маслоотделителей масло выпускают через 25-100 ч работы, из промсосудов через 75-100 ч, из кожухотрубных испарителей через 200-300 ч, из линейных ресиверов через 150-200 ч.

Выпуск масла из воздухоохладителей и циркуляционных ресиверов производится одновременно с оттаиванием снеговой „шубы” воздухоохладителей. Жидкий аммиак с маслом перепускается в дренажный ресивер. После отстаивания масло попадает в маслосборник, из которого периодически отводится в емкости для хранения отработанного масла.

При выпуске масла из кожухотрубного испарителя и промсосуда их отключают от системы хладагента и после достижения в них плюсовой температуры масло выпускают в маслосборник.

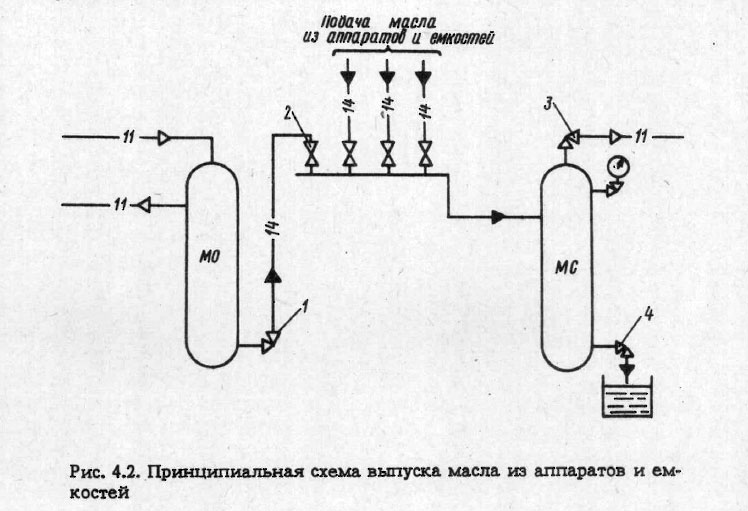

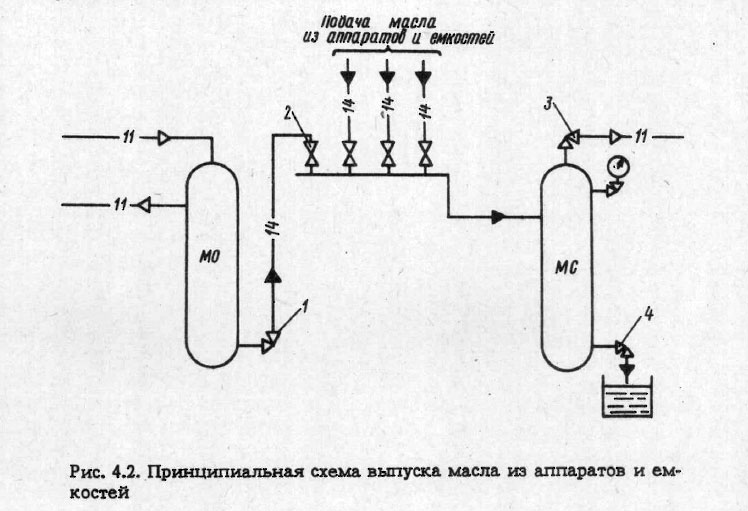

Перед выпуском масла (рис. 4.2) из аппарата или емкости в маслосборник МС открывают клапан 3, соединяющий МС с отделителем жидкости или циркуляционным ресивером, и понижают давление в МС до давления всасывания. Затем, закрыв клапан 3, открывают клапан 1 (или один из клапанов от других аппаратов) и клапан 2. Масло из маслоотделителя МО или другого аппарата перепускается в МС.

При выравнивании давления в маслосборнике и маслоотделителе клапаны 1 и 2 закрывают и открывают клапан 3. После снижения давления в маслосборнике до давления всасывания клапан 3 закрывают. Если в течение 20-30 мин давление в маслосборнике не превысит 0,01-0,02МПа, то, открыв вентиль 4, масло выпускают в специальные емкости для отработанного масла, бочки или банки. Емкости для хранения отработанного масла сообщаются с атмосферой. При выпуске масла следует включить вентиляцию, а обслуживающий персонал обязан использовать средства индивидуальной защиты.

Холодильная установка, работающая на R12, перед наполнением ее хладагентом заполняется маслом, составляющим 5-10% массы заправляемого хладагента. В систему, где создается предварительно вакуум, заправляется 75 % массы масла, определенной расчетом. Остальная масса масла добавляется во время пробной работы холодильной установки.

Заполнение маслом производят через клапан, предназначенный для наполнения системы хладагентом. Шланг (или трубка), присоединенный к наполнительному клапану, свободным концом опускают в сосуд с маслом. Постепенно открывая наполнительный клапан, заполняют систему маслом, при этом следят за уровнем масла в емкости, чтобы воздух не попал в систему.

В холодильных установках, работающих на R717 и R22, в процессе эксплуатации масло добавляют в картер поршневого компрессора или в маслоотделитель винтового (ротационного) компрессора.

При централизованной системе заправки масло можно добавлять как при работающем, так и неработающем компрессоре. Все клапаны масляной системы от масляного бака к насосу и на трубопроводе подачи масла в компрессор открывают, кроме клапана, установленного перед компрессором. После запуска масляного насоса при давлении масла, превышающем на 0,1-0,3 МПа давление в картере поршневого компрессора или в маслоотделителе винтового (ротационного) компрессора, открывают клапан перед компрессором.

Допускается заправка маслом винтового компрессора через клапан на всасывающем патрубке компрессора. Добавление масла в работающий компрессор осуществляется маслонасосом. Клапан подачи масла следует открывать осторожно, во избежание излишней подачи масла.

При отсутствии системы централизованной заправки масло в поршневой компрессор добавляют через наполнительный клапан на картере, в винтовой компрессор – через всасывающий патрубок и в компрессор малой холодопроизводительности, работающий на R12, -через тройник всасывающего клапана. Прикрывая всасывающий клапан компрессора, создают давление ниже атмосферного, затем постепенно открывают наполнительный клапан, при этом должна быть исключена возможность подсоса воздуха.

Литература

Судовые холодильные машины и установки (Петров Ю.С.) 1991 г.

Источник

Нагнетаемый хладагент всегда выносит из компрессора масло в виде мелкодисперсных частиц и в парообразном состоянии.

Испаряемость масла зависит от его температуры и увеличивается с ее повышением:

Часть капельного масла задерживается в нагнетательных полостях наклонно расположенных блоков цилиндров. Предложено соединять нижние части нагнетательных полостей с картером дополнительной линией с запорными вентилями dy6 — dy10. При кратковременном открытии этих вентилей через 4 — 5 ч работы компрессора выпускают масло в картер.

При движении хладагента по трубопроводу к конденсатору происходит понижение его температуры вследствие теплообмена с окружающей средой. Часть парообразного масла конденсируется и движется с потоком хладагента в виде мелких капель диаметром 0,3 — 3,0 мкм. Поскольку отделение капельного масла происходит легче, чем парообразного, рекомендуется устанавливать маслоотделители ближе к конденсатору, а при использовании форконденсатора — после него.

Наличие масла в системе холодильной установки всегда нежелательно, поскольку оно создает дополнительное тепловое сопротивление: коэффициент теплопроводности масла в 400 раз меньше, чем у стали. При накоплении в испарителе масло занимает часть рабочего объема аппарата, в котором предусмотрено кипение аммиака. Присутствие масла в аммиаке увеличивает его вязкость, а следовательно, и нагрузку на аммиачный насос; создает пробки в системе, затрудняющие циркуляцию хладагента и слив из отделителя жидкости в защитный ресивер; вызывает несрабатывание приборов автоматики. Для того чтобы воспрепятствовать попаданию масла в теплообменные аппараты, применяются маслоотделители, из которых масло выпускается в картер компрессора или наружу.

Расслоение аммиака и масла в теплообменных аппаратах происходит за счет разницы их плотностей: плотность жидкого аммиака около 650 кг/м3, а смазочного масла — 900 кг/м3. Поэтому масло, содержащее очень небольшое количество аммиака, располагается в нижней части аппаратов.

Выпуск масла в картер компрессора производится за счет разности давлений в маслоотделителе и картере компрессора. Процесс выпуска автоматизирован. Выпуск масла наружу из всех аппаратов производится с помощью маслосборника, куда масло поступает под давлением из каждого аппарата. Пар аммиака при этом из маслосборника периодически отсасывается. На схеме (рис. 79) показан выпуск масла из маслоотделителя. При поочередном открытии вентилей 3 и 2 наполняют маслосборник маслом. Выпуск масла производится через вентиль 4 при давлении не более 0,01—0,02 МПа.

Для ускорения процесса расслоения маслоаммиачной смеси используют гидроциклоны. При этом происходит непрерывный выпуск из системы масла и механических загрязнений.

Для организации устойчивой работы аммиачного насоса и уменьшения замасливания испарительной системы рекомендуется установка гидроциклона (рис. 80) после аммиачного насоса. Гидроциклоны Я10-ЕГЦ серийно выпускаются промышленностью. Они рассчитаны на максимальную подачу насоса до 4,1·10—3 м/с и пригодны для установки у насосов типа 2ХГ-5-4, 5-2 и 2ХГ-3-4-4. При этом скорость жидкости в питающем патрубке насоса составляет 6 — 8 м/с. Гидравлическое сопротивление аппарата не превышает 30 — 35 кПа. При увеличении скорости гидравлические потери возрастают, а коэффициент разделения снижается. Для поддержания скорости в

указанных пределах устанавливают параллельно два или несколько гидроциклонов (рис. 81).

Кафедрой холодильных установок Ленинградского технологического института холодильной промышленности разработано шесть типоразмеров гидроциклонов (рис. 82), предназначенных для разработки при скоростях хладагента в районе питающего патрубка от 6 до 12 м/с.

Выбор типоразмера гидроциклона производится по диаметру питающего патрубка, мм:,

где V — объемный расход аммиака, м3/с; W — скорость аммиака, м/с (от 6 до 12).

В зависимости от полученного dn выбираем номер гидроциклона по табл. 52, уточнив зависимость расхода жидкого аммиака через гидроциклон и скорость в питающем патрубке по табл. 53.

Объемный расход аммиака можно определить исходя из объемной производительности работающих компрессоров либо по графику (рис. 83) в зависимости от холодопроизводительности установки.

Эффективность отделения масла в гидроциклоне зависит от его концентрации в аммиаке.

Коэффициент очистки равен: K = ΔGм/Gвx = (ζвх — ζвых) / ζвх , где ζвх — концентрация масла в жидком аммиаке на входе в гидроциклон; ζвых — концентрация масла на выходе из гидроциклона.

Коэффициент очистки зависит от кратности циркуляции, температуры и скорости смеси. С повышением кратности циркуляции он увеличивается, с понижением температуры — уменьшается. С понижением температуры скорость на питающем патрубке нужно принимать более высокую.

Схемы подключения гидроциклона приведены на рис. 84. На схеме (рис. 84, а) показано прохождение части жидкого аммиака через рубашку гидроциклона. При работе аппарата в условиях низкой температуры (

Поданным ЛТИХП, при правильном выборе гидроциклона температура кипения повышается на 3…5 °С, удельные энергозатраты снижаются на 10—15%. Применение гидроциклонов не обеспечивает полного удаления масла из системы, но позволяет поддерживать его количество на постоянном уровне — порядка 2 %.

Источник

Выпуск – масло

Cтраница 1

Выпуск масла, находящегося впереди движущегося поршня, производится через дроссельный кран, поворотом которого регулируется скорость движения стола. Пройдя дроссельный кран, масло поступает в резервуар.

[1]

Выпуск масла из промежуточного сосуда производят по графику, утвержденному инженером холодильника.

[2]

Выпуск масла ( при ручном обслуживании) непосредственно из аппаратов высокого давления недопустим, так как это может быть опасным для персонала. Поэтому масло из маслоотделителя аммиачных установок периодически выпускается по трубе 9 в маслособиратель 10, который соединен трубой со всасывающим трубопроводом до отделителя жидкости, что позволяет понизить давление в маслособирателе до значения, близкого к атмосферному ( после того как закрыт вентиль на трубе 9), и выпускать масло через нижний вентиль под небольшим избыточным давлением ( 20 – 30 кПа), контролируемым манометром на этом аппарате.

[3]

Выпуск масла из маслоотделителей и из аппаратов как высокого, так и низкого давлений следует производить регулярно по графику, составленному с учетом производительности и состояния компрессоров, типа маслоотделителей и особенностей работы предприятия.

[4]

Выпуск масла ( при ручном обслуживании) непосредственно из аппаратов высокого давления недопустим, так как это может быть опасным для персонала. Поэтому масло из маслоотделителя периодически выпускается по трубке 10 в маслособиратель 11, который соединен трубкой 12 со всасывающим коллектором 3, что позволяет понизить давление в маслособирателе до величины, близкой к атмосферному давлению ( после того как закрыт вентиль на трубке 10), и выпускать масло через вентиль на трубке 13 под небольшим избыточным давлением, что контролируется манометром на этом аппарате.

[5]

Выпуск масла из маслоотделителей о) и из аппаратов как высокого, так и низкого давления производят регулярно по графику, составленному с учетом производительности и состояния компрессоров, типа маслоотделителей и особенностей работы предприятия.

[6]

Выпуск масла ( при ручном обслуживании) непосредственно из аппаратов высокого давления недопустим, так как это может быть опасным для персонала. Поэтому масло из маслоотделителя периодически выпускается по трубке 10 в маслособиратель 11, который соединен трубкой 12 со всасывающим коллектором 5, что позволяет понизить давление в маслособирателе до величины, близкой к атмосферному давлению ( после того как закрыт вентиль на трубке 10), и выпускать масло через вентиль на трубке 13 под небольшим избыточным давлением, что контролируется манометром на этом аппарате.

[7]

Выпуск масла из маслоотделителей а) и из аппаратов как высокого, так и низкого давления производят регулярно по графику, составленному с учетом производительности и состояния компрессоров, типа маслоотделителей и особенностей работы предприятия.

[8]

Выпуск масла ( при ручном обслуживании) непосредственно из аппаратов высокого давления недопустим, так как это может быть опасным для персонала. Поэтому масло из маслоотделителя аммиачных установок периодически выпускается по трубе 9 в мас-лособиратель 10, который соединен трубой со всасывающим трубопроводом до отделителя жидкости, что позволяет понизить давление в маслособирателе до величины, близкой к атмосферному давлению ( после того как закрыт вентиль на трубе 9) и выпускать масло через нижний вентиль под небольшим избыточным давлением, контролируемым манометром на этом аппарате.

[9]

Выпуск масла ( при ручном обслуживании) непосредственно из аппаратов высокого давления недопустим, так как это может быть опасным для персонала. Поэтому масло из маслоотделителя аммиачных установок периодически выпускается по трубе 9 в маслособиратель 10, который соединен трубой со всасывающим трубопроводом до отделителя жидкости, что позволяет понизить давление в маслособирателе до значения, близкого к атмосферному ( после того как закрыт вентиль на трубе 9), и выпускать масло через нижний вентиль под небольшим избыточным давлением ( 20 – 30 кПа), контролируемым манометром на этом аппарате.

[10]

Выпуск масла и воды необходимо производить каждую смену, а также до пуска компрессора и после его остановки.

[11]

Выпуск масла из маслоотделителей и из аппаратов как высокого, так и низкого давлений следует производить регулярно по графику, составленному с учетом производительности и состояния компрессоров, типа маслоотделителей и особенностей работы предприятия.

[12]

Выпуск масла производят в противогазе и резиновых перчатках при работе вытяжной вентиляции, если маслособиратель находится в помещении. Масло, выпущенное из системы, собирают в отдельную емкость и регенерируют.

[13]

Выпуск масла из сосудов ( аппаратов) непосредственно в открытую емкость, миыя маслосборник, запрещается.

[14]

Страницы:

1

2

3

4

Источник